窑炉热平衡测试报告书

- 格式:doc

- 大小:299.50 KB

- 文档页数:12

陶瓷窑炉实验工作总结报告

近期,我们团队在陶瓷窑炉实验工作中取得了一些重要的进展和成果。

在这篇

报告中,我将总结我们的实验工作,并分享我们的发现和经验。

首先,我们对陶瓷窑炉的性能进行了全面的测试和评估。

通过测量温度分布、

加热速度和稳定性等指标,我们发现了一些潜在的问题,并采取了相应的改进措施。

通过优化窑炉的结构和控制系统,我们成功地提高了窑炉的加热效率和稳定性,从而为后续的实验工作奠定了良好的基础。

其次,我们进行了一系列陶瓷材料的烧制实验。

我们选择了不同种类和配方的

陶瓷材料,并在窑炉中进行了烧制。

通过对烧制过程中温度、时间和气氛的控制,我们成功地获得了高质量的陶瓷制品,并对烧制工艺进行了深入的研究和优化。

除此之外,我们还进行了一些新型陶瓷材料的研发和实验。

通过改变材料的成

分和结构,我们成功地获得了一些具有特殊性能和应用潜力的新型陶瓷材料,并为其制备工艺进行了探索和优化。

在实验工作中,我们还发现了一些问题和挑战。

例如,窑炉的温度控制精度有

待进一步提高,部分陶瓷材料的烧制工艺还需要进一步优化,新型陶瓷材料的性能和应用还需要进一步研究。

针对这些问题,我们将继续进行实验和研究,以进一步完善我们的工作。

总的来说,我们的实验工作取得了一些重要的进展和成果,为陶瓷材料的研发

和制备工艺提供了一些有益的经验和启示。

我们将继续深入研究和探索,努力取得更多的成果,为陶瓷材料的应用和推广做出更大的贡献。

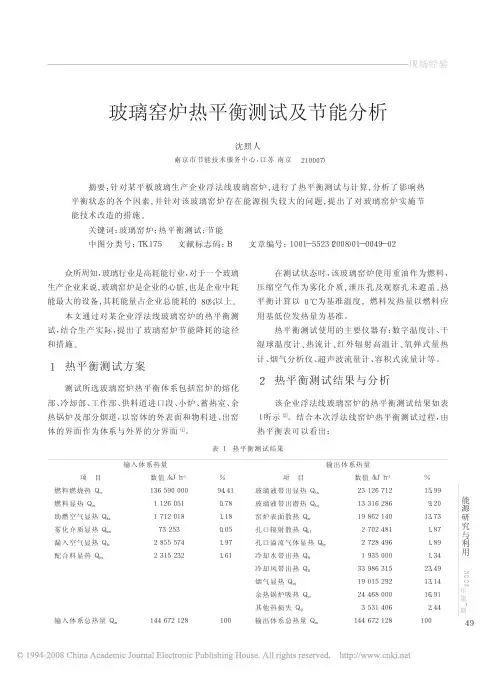

枫溪瓷区燃气隧道窑热平衡测试结果分析作者:吴铁军来源:《佛山陶瓷》 2011年第7期吴铁军(广东省枫溪陶瓷工业研究所,潮州 521031)摘要:本文对目前枫溪瓷区用于日用瓷、工艺瓷、卫生瓷生产的燃气隧道窑展开热平衡测试,对检测结果进行了综合分析,探讨了其节能途径。

分析表明:目前枫溪瓷区燃气隧道窑单位产品烧成能耗在国内同行业中居于先进行列,但窑炉热效率和余热利用率还有待进一步提高,还需在余热回收、控制空气过剩系数、提高助燃空气温度、合理选择窑车耐火材料与加强窑体保温等方面加强节能。

关键词:隧道窑热平衡检测节能途径1 引言窑炉是陶瓷生产能耗最大的设备,一般陶瓷产品烧成能耗占整个陶瓷生产总能耗的70%~80%;在陶瓷生产成本构成中,产品烧成能耗成本占企业生产总成本的40%左右。

窑炉的热平衡检测是对正常运行中窑炉的设备性能、烧成控制的综合评定。

通过对进出隧道窑的物料、热量收支项目进行检测,客观反映出窑炉的单位产品能耗、窑炉的热效率、余热利用等技术指标,并通过热量分布情况为提高热效率、减少热损失、节约能源提供科学依据,对陶瓷烧成节能技术研究有着重要的指导作用。

笔者在枫溪瓷区日用陶瓷、陈设工艺陶瓷和卫生陶瓷企业中各选择一条燃气隧道窑,展开系统的热平衡测试,并根据检测数据进行综合分析,探讨了其燃气隧道窑的节能途径。

2 测试方法及其设备2.1测试的技术标准依据《陶瓷工业窑炉热平衡、热效率测定与计算方法》(GB/T23459-2009)进行测试。

2.2计算单位计算单位采用国家法定计量单位(SI),以环境温度为温度基准,物料基准为1㎏(产品)。

2.3测试使用的仪器设备测试使用的仪器设备如表1所示。

3 测试结果3.1窑炉主要技术参数窑炉的主要技术参数见表2。

3.2热平衡测试结果热平衡测试结果见表3。

4 热平衡测试结果讨论4.1单位产品烧成能耗日用瓷隧道窑单位产品烧成能耗为0.547㎏ce/㎏,烧成产品综合能耗0.684㎏ce/㎏,对照《日用陶瓷单位产品能耗限额》(DB44588-2009),低于现有日用陶瓷单位产品能耗限额。

炉温均匀性测试报告一、引言本文旨在对某炉的温度均匀性进行测试并生成测试报告。

通过测试,我们可以评估该炉的温度分布情况,从而确定其是否符合要求。

二、测试目的本次测试的目的是验证该炉的温度在整个加热区域内的分布是否均匀。

通过测试,我们可以确定该炉是否适合用于特定工艺的加热需求。

三、测试步骤1.准备工作:确保炉内没有加热物体,炉门关闭严实,炉温达到设计工作温度。

2.选择测点:在加热区域内选择一系列均匀分布的测点。

测点的数量和位置应能够充分覆盖整个加热区域,以确保测试结果的准确性。

3.安装温度传感器:在每个测点上安装温度传感器,并确保其与炉壁保持良好的接触。

4.记录数据:开始记录温度数据,并持续记录一段时间,以确保数据的稳定性和准确性。

5.分析数据:将记录的温度数据导入计算机软件,进行数据分析和处理。

6.评估均匀性:通过分析数据,绘制温度分布图,评估炉温的均匀性。

7.撰写测试报告:根据测试结果,撰写测试报告并进行总结和分析。

四、测试结果及分析经过以上测试步骤,我们得到了以下测试结果:1.温度分布图:根据记录的温度数据,我们制作了温度分布图,图中显示了炉内各个测点的温度情况。

2.温度差异:通过对温度分布图的分析,我们发现在整个加热区域内,温度存在一定的差异。

部分区域的温度较高,而其他区域则相对较低。

3.均匀性评估:根据温度差异的分析结果,我们评估了炉温的均匀性。

结果显示,该炉的温度分布不够均匀,存在一定的温度偏差。

4.原因分析:我们分析了导致温度差异的可能原因,包括炉体结构设计、加热方式、传热介质等,以确定改进的方向。

五、结论与建议根据测试结果及分析,我们得出以下结论与建议:1.结论:该炉的温度分布存在一定的不均匀性,部分区域的温度相对较高,而其他区域则较低。

2.建议:针对温度不均匀的问题,建议在设计和制造阶段加强炉体结构的优化,改善传热方式,提高炉温的均匀性。

3.改进措施:具体的改进措施可以包括优化加热元件的布局,增加炉体隔热层的厚度,改善传热介质的流动方式等。

安徽工业大学热平衡实验报告热平衡实验报告以吾之名实验目的1、熟悉已有的热风炉系统,并了解其运行方式及原理;2、对已有的热风炉系统进行热平衡试验,深刻了解热风炉系统中能量转换过程;3、熟悉各种仪器的使用,强化动手能力。

热平衡实验原理利用系统内能量的收支平衡来验证热平衡,整个实验设备包含热风炉和换热器两部分。

首先热风炉通电,加热内部的电阻丝,开启鼓风机向热风炉内充入具有一定速度的空气,空气掠过热风炉内被电加热的电阻丝加热,之后进入热管换热器。

热管换热器下部的螺旋管式热管内的介质被加热气化,上升到换热器的上部,换热器一段的鼓风机掠过换热器上部的热管,使其冷却,热管中介质液化下流,完成热量的交换。

在达到稳态过程后,整个系统的能量交换过程包括以下几个部分的能量交换:鼓风机耗电转换为气体的动能(忽略由于热量变化导致的气体动能变化);P1=U1I1Q1=1/2qm1v12P2=U2I2Q2=1/2qm2v22P1、P2分别是两端鼓风机的电能消耗;WQ1、Q2分别是热风炉端和换热器段的空气获得的动能;J/sU、I是电压和电流;V,Aqm是空气质量流量;kg/sV是空气流速;m2/s加热热风炉的电量转换为空气的热量(假设100%转化);Q3=U3I3=qm1(cp1T1-cp0T0)Q3是空气在热风炉中获得的热量;J/scp是对应温度的等压比热;J/(kg K)T1是热风炉出口温度,也是换热器下部进口温度;KT0是环境温度;K热风炉中空气热量在热管换热器中传递给换热器端鼓入空气;Q4=qm1(cp2T2-cp0T0)Q5=qm2(cp3T3-cp0T0)Q6=qm2(cp4T4-cp0T0)Q4、Q5、Q6分别是换热器下部出口和上部进出口空气热量;J/s T2是换热器下部气体出口温度,KT3和T4是换热器上部空气的进出口温度。

K炉体蓄热通过导热,辐射,对流的方式传递给周围环境由实际情况可知,炉体的散热过程分为两个部分,大空间自然对流和平板外强制对流:首先对于四个竖直平板,有:Gr是格拉晓夫数;是Gr数中的体胀系数,对于符合理想气体性质的气体,值为1/T;△t是壁面温度tw与环境温度t∞的差值;Kl是特征长度,在这里是竖直平板高度;mv是运动粘度;m2/s是定性温度下的空气的导热系数,W/(m K)Nu是努赛尔数Pr是普朗特数;m表示定性温度是壁面温度与环境温度的算术平均温度;℃C,n的取值根据格拉晓夫数而来,当1.43x104<gr<gr<="" p="">对于炉体上下表面:对于热面向上:对于热面向下:定性温度为同上,特征长度为L=Ap/P,Ap、P分别是换热面积与周界长度。

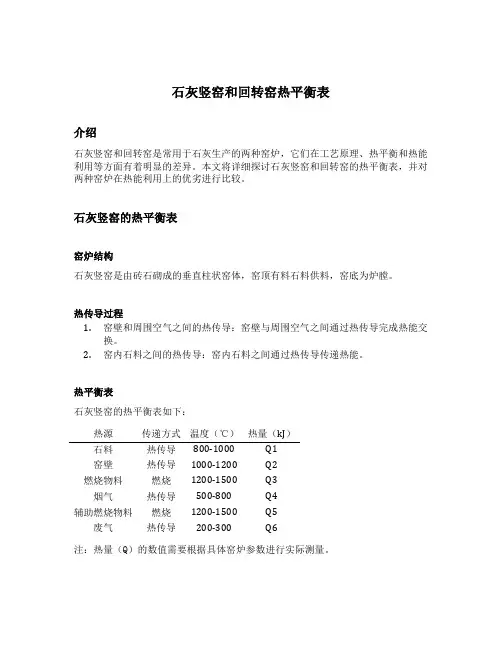

石灰竖窑和回转窑热平衡表介绍石灰竖窑和回转窑是常用于石灰生产的两种窑炉,它们在工艺原理、热平衡和热能利用等方面有着明显的差异。

本文将详细探讨石灰竖窑和回转窑的热平衡表,并对两种窑炉在热能利用上的优劣进行比较。

石灰竖窑的热平衡表窑炉结构石灰竖窑是由砖石砌成的垂直柱状窑体,窑顶有料石料供料,窑底为炉膛。

热传导过程1.窑壁和周围空气之间的热传导:窑壁与周围空气之间通过热传导完成热能交换。

2.窑内石料之间的热传导:窑内石料之间通过热传导传递热能。

热平衡表石灰竖窑的热平衡表如下:热源传递方式温度(℃)热量(kJ)石料热传导800-1000 Q1窑壁热传导1000-1200 Q2燃烧物料燃烧1200-1500 Q3烟气热传导500-800 Q4辅助燃烧物料燃烧1200-1500 Q5废气热传导200-300 Q6注:热量(Q)的数值需要根据具体窑炉参数进行实际测量。

回转窑的热平衡表窑炉结构回转窑是一种长圆筒形的旋转窑炉,窑筒倾斜,一端为喂料端,另一端为放料端。

热传导过程1.窑筒和周围空气之间的热传导:窑筒与周围空气之间通过热传导完成热能交换。

2.窑内石料和烟气之间的热传导:窑内石料和烟气之间通过热传导传递热能。

3.石料与窑筒之间的热传导:石料与窑筒之间通过热传导传递热能。

热平衡表回转窑的热平衡表如下:热源传递方式温度(℃)热量(kJ)石料热传导800-1000 Q1窑筒热传导1000-1200 Q2燃烧物料燃烧1200-1500 Q3烟气热传导500-800 Q4辅助燃烧物料燃烧1200-1500 Q5废气热传导200-300 Q6注:热量(Q)的数值需要根据具体窑炉参数进行实际测量。

石灰竖窑和回转窑的比较热能利用石灰竖窑:由于窑壁接触料料较少,热能利用率较低。

回转窑:通过窑筒的旋转,石料能够更好地与燃烧物料和烟气进行接触,热能利用率较高。

窑炉结构石灰竖窑:窑体垂直,占地面积较大。

回转窑:窑筒倾斜,占地面积较小。

日用陶瓷火焰隧道窑热平衡、热效率测定与计算方法计划编号【实用版3篇】目录(篇1)- 引言- 火焰隧道窑热平衡测定方法- 火焰隧道窑热效率计算方法- 结论正文(篇1)一、引言随着人们生活水平的提高,日用陶瓷的需求量也在不断增加。

为了提高生产效率,降低能耗,火焰隧道窑被广泛应用于陶瓷生产中。

本文将介绍火焰隧道窑的热平衡和热效率测定方法,以及如何进行计算。

二、火焰隧道窑热平衡测定方法火焰隧道窑的热平衡是指窑炉在一定时间内所传递的热量与窑炉各部分散热量之间的平衡关系。

通过测量窑炉各部分的温度和热流量,可以计算出窑炉的热平衡。

通常,热平衡的测定需要采用热电偶、热辐射计等测量设备,以及数据采集和处理系统。

三、火焰隧道窑热效率计算方法火焰隧道窑的热效率是指窑炉在一定时间内所传递的热量与燃料燃烧所释放的总热量之间的比值。

通过热平衡测定可以得到窑炉的热平衡数据,进而计算出火焰隧道窑的热效率。

火焰隧道窑的热效率受到多种因素的影响,如燃料种类、燃烧温度、窑炉结构等。

因此,在实际应用中,需要根据具体情况进行调整和优化。

四、结论火焰隧道窑是陶瓷生产中常用的加热设备,其热平衡和热效率的测定和计算对于优化窑炉性能、降低能耗具有重要意义。

本文介绍了火焰隧道窑的热平衡和热效率测定方法,以及如何进行计算。

目录(篇2)- 引言- 火焰隧道窑热平衡测定方法- 火焰隧道窑热效率计算方法- 结论正文(篇2)一、引言随着人们对生活品质要求的提高,日用陶瓷的需求量也在逐渐增加。

为了提高生产效率,降低能耗,火焰隧道窑被广泛应用于陶瓷生产中。

本文将介绍火焰隧道窑的热平衡和热效率测定与计算方法。

二、火焰隧道窑热平衡测定方法1.测定原理:通过测量窑内的热量收支,计算出窑内的热平衡。

2.测定步骤:(1)在窑内安装热电偶、热辐射计等测量设备;(2)记录窑内温度变化;(3)根据温度变化计算出窑内的热量收支。

三、火焰隧道窑热效率计算方法1.计算原理:根据热平衡测定结果,计算出火焰隧道窑的热效率。

报告编号:************工业锅炉能效测试报告项目名称:锅炉能效测试测试方法:锅炉运行工况热效率简单测试锅炉型号:/委托单位:************测试地点:锅炉房内测试日期:*****************锅炉压力容器检验检测研究院注意事项1.本报告书应当由计算机打印输出,或者用钢笔、签字笔填写,字迹要工整,涂改无效。

2.本报告书无审核、批准人员签字无效。

3.本报告书无测试机构的试验专用章或者公章无效。

4.本报告书一式三份,由测试机构和使用单位分别保存。

5.受检单位对本报告结论如有异议,请在收到报告书之日起15日内,向测试机构提出书面意见。

单位地址:***********邮政编码:***********电话:***********传真:***********邮箱:***********目录一、锅炉能效测试综合报告 (1)二、锅炉能效测试项目 (2)三、锅炉能效测试测点布置及测试仪表说明 (3)四、测试数据综合表 (4)五、锅炉设计数据综合表 (5)六、能效测试结果汇总表 (6)一、锅炉能效测试综合报告报告编号:************二、锅炉能效测试项目报告编号:************三、锅炉能效测试测点布置及测试仪表说明1.测点布置报告编号:************示意图45 序号测点名称测点位置测点数量1 烟气测点图中1 按规定2 循环流量图中2 按规定3 炉顶温度图中3 按规定4 炉体温度图中4 按规定5 循环热水储水桶水温图中5 /678编制:*********** 审核:***********2.测试仪表说明报告编号:************四、测试数据综合表测试日期:*********** 测试时间:12:05-13:05 报告编号:************五、锅炉设计数据综合表报告编号:************六、能效测试结果汇总表注:平均效率η1、2=(η1+η2)/ 2。

炭素制品生产炉窑热平衡测定与计算方法全文共四篇示例,供读者参考第一篇示例:炭素制品生产炉窑是炭素制品生产过程中不可或缺的设备,其性能和稳定性直接影响了产品的质量和产量。

在炉窑的工作过程中,热平衡是一个非常重要的参数,影响着炉窑的能耗和生产效率。

对炉窑的热平衡进行测定和计算是必不可少的。

本文将介绍炭素制品生产炉窑热平衡的测定与计算方法。

一、热平衡的概念热平衡是指炉窑内各部分温度和热量的平衡状态。

在炉窑工作过程中,存在着各种热源和热损失,热平衡是通过控制这些热源和热损失,使炉窑内外的热量始终保持平衡状态,达到炉窑内温度稳定和热量利用效率高的目的。

二、热平衡的测定方法1. 热量平衡法热量平衡法是通过测量炉窑内外的热量输入和输出来确定炉窑的热平衡状态。

首先需要测量炉窑内部的温度分布情况,然后测量炉墙和炉门等部分的热传导情况,计算出热损失。

同时测量燃料的热值和燃烧效率,计算出燃烧产生的热量。

通过比较热量输入和输出的大小,确定炉窑的热平衡状态。

2. 热传导率测定法热平衡方程法是一种基于热平衡方程的计算方法,通过建立炉窑内外各部分的热平衡方程,来确定炉窑的热平衡状态。

首先需要建立炉窑内外的热平衡方程,然后通过求解方程组,计算出炉窑的热平衡状态。

通过调整各部分的热平衡方程,可以有效地提高炉窑的效率和稳定性。

第二篇示例:炭素制品是一种重要的工业原料,在许多行业中都有广泛的应用,例如电力、冶金、化工等领域。

为了生产高质量的炭素制品,必须保证生产过程中的热平衡。

炉窑是炭素制品生产过程中重要的设备,对于炭素制品的质量和产量有着直接的影响。

热平衡测定与计算是炭素制品生产炉窑中非常重要的一环。

炉窑在炭素制品生产中起着至关重要的作用,它是炭素制品的加热设备,通常由炉体、加热系统、冷却系统、控制系统等组成。

在炉窑中,炭素原料经过高温加热、化学反应等过程,最终形成炭素制品。

要保证炉窑的正常工作,必须保持炉窑内部的热平衡状态。

热平衡是指炉窑内部各部分的热量输入和热量输出达到平衡状态,即炉窑内部的温度分布均匀稳定,热效率高。

窑炉热平衡测算分析池窑运行情况舒国军;梁士鹏;韩利雄;张燕【摘要】Taking a 10 000 tons pa fiberglass furnace in actual operation as an example,a method for calculating the heat balance of fiberglass unit melter was introduced according to the furnace thermal mass conservation law and the energy conservation law. The heat distribution and heat efficiency of various parts of the furnace were analyzed by calculating the material balance and heat balance of the furnace and forehearths,and the operation of the fur-nace was analyzed and assessed based on the calculation results. It is believed that adopting the advanced oxy-fuel combustion and electric boosting system as well as reasonable insulation measure and waste heat recovery are of great importance in improving the furnace heat efficiency and molten glass quality.%以实际生产的万吨级玻璃纤维池窑为例,依据窑炉热工质量守恒定律和能量守恒定律,介绍了玻璃纤维单元窑的热平衡计算方法.通过对窑炉和通路的物料平衡和热平衡测算,分析了池窑各部分的热量分布和热效率情况,并根据测算结果对窑炉运行情况进行分析和评估,认为采用先进的纯氧燃烧加电助熔系统以及合理的保温措施和余热回收再利用,对提高熔窑热效率和玻璃液质量意义重大.【期刊名称】《玻璃纤维》【年(卷),期】2018(000)001【总页数】5页(P33-37)【关键词】池窑;热平衡;测算;玻璃纤维【作者】舒国军;梁士鹏;韩利雄;张燕【作者单位】重庆国际复合材料有限公司,重庆400082;重庆国际复合材料有限公司,重庆400082;重庆国际复合材料有限公司,重庆400082;重庆国际复合材料有限公司,重庆400082【正文语种】中文【中图分类】TQ171.77+6.330 前言池窑属于玻璃纤维生产高能耗的部件,池窑生产线采用纯氧燃烧和电助熔熔化技术,以一座熔化面积42 m2,熔化率1.6 t/(m2·d),作业通路为H型,共安装28块铂金漏板的池窖为例。

陶瓷窑炉实验工作总结报告

近期,我们团队进行了一系列关于陶瓷窑炉的实验工作,旨在探索其在陶瓷制

作过程中的应用及性能表现。

经过一段时间的实验和数据分析,我们终于完成了这一阶段的工作。

在此,我将对我们的实验工作进行总结报告,以便更好地了解陶瓷窑炉的性能和潜力。

首先,我们对陶瓷窑炉的加热性能进行了测试。

通过对不同温度下的加热速度、温度均匀性和稳定性进行测试,我们发现陶瓷窑炉在加热过程中表现出了非常良好的性能。

其加热速度较快,温度均匀性较高,能够满足陶瓷制作过程中的加热需求。

这为我们的实验工作奠定了良好的基础。

其次,我们对陶瓷窑炉的节能性能进行了测试。

通过对不同加热温度下的能耗

进行监测和分析,我们发现陶瓷窑炉在节能方面也表现出了较好的性能。

相比传统的窑炉,其能耗较低,能够有效节约能源。

这对于陶瓷制作过程中的成本控制和环保意识提升具有重要意义。

最后,我们对陶瓷窑炉在陶瓷制作过程中的应用性能进行了测试。

通过对不同

陶瓷制作工艺下的加热效果和成品质量进行评估,我们发现陶瓷窑炉能够满足不同制作工艺的需求,能够有效提高陶瓷制品的成品率和质量。

这为陶瓷制作工艺的改进和优化提供了重要的技术支持。

综上所述,通过我们的实验工作,我们对陶瓷窑炉的性能和潜力有了更深入的

了解。

陶瓷窑炉具有良好的加热性能、节能性能和应用性能,能够有效提高陶瓷制品的生产效率和质量水平。

我们相信,在未来的实际应用中,陶瓷窑炉将会发挥越来越重要的作用,为陶瓷制作行业的发展贡献力量。

锅炉热平衡综合实验一、实验目的锅炉热平衡试验的目的是测定锅炉的效率及各种热损失。

在新锅炉安装结束后的移交验收鉴定试验中、锅炉使用单位对新投产锅炉按设计负荷试运转结束后的运行试验中、改造后的锅炉进行热工技术性能鉴定试验中、大修后的锅炉进行检修质量鉴定和校正设备运行特性的试验中以及运行锅炉由于燃料种类变化等原因进行的燃烧调整试验中,都必须进行热平衡试验。

按热平衡试验进行的方式又可分为正平衡及反平衡试验。

通过本实验,学生可以初步掌握锅炉热平衡实验的方法,获得一次较综合的实验技能训练,具体内容包括:1、了解热平衡实验系统的组成;2、掌握锅炉给水温度、压力、流量、排烟温度、灰渣质量、灰渣中可燃物含量、烟气成分等的测量方法,通过分析误差原因,学习减小误差的方法;3、掌握锅炉各项热损失的计算方法;4、掌握锅炉正、反平衡实验的方法和步骤。

二、实验对象热平衡综合实验在我校锅炉房进行,该锅炉为供热链条锅炉,其型号为SZL 4.2-0.7 /95/70-AII 2,锅炉的额定参数见表1。

表1 SZL 4.2-0.7 /95/70-AII 2型锅炉额定参数三、实验原理锅炉热效率测定实验的基本原理就是锅炉在稳定工况下进出热量的平衡。

1、锅炉热平衡锅炉工作是将燃料释放的热量最大限度的传递给汽水工质,剩余的没有被利用的热量以各种不同的方式损失掉了。

在稳定工况下,其进出热量必平衡,可表示如下:输入锅炉热量=锅炉利用热量+各种热损失 锅炉输入热量以r Q (kJ/kg)或100(%)表示。

锅炉热损失包括以下几项: (1) 排烟热损失2Q (kJ/kg)或2q (%);(2) 机械未完全燃烧热损失4Q (kJ/kg)或4q (%)。

链条炉包括:炉渣机械未完全燃烧热损失4lz Q 、4lzq ,飞灰机械未完全燃烧热损失4fh Q 、4fh q 与漏煤机械未完全燃烧热损失4lm Q 、4lm q 等三项;(3) 化学未完全燃烧热损失3Q (kJ/kg)或3q (%); (4) 锅炉向环境散热热损失5Q (kJ/kg)或5q (%); (5) 灰渣物理热损失等其他热损失6Q (kJ/kg)或6q (%)。

钢铁行业蓄热式工业炉窑热平衡测试及计算方法编制说明《钢铁行业蓄热式工业炉窑热平衡测试与计算方法》行业标准编制说明一工作简况1任务来源根据工信部工信厅科[2010]74号“关于印发2010年第一批行业标准制修订计划的通知”中规定,由中钢集团鞍山热能研究院有限公司负责组织制定《钢铁行业蓄热式工业炉窑热平衡测试及计算方法》行业标准。

本项是根据国家节能减排精神和钢铁行业结构调研的要求,2010年初由中国钢铁工业协会联合中钢集团鞍山热能研究院有限提出有关蓄热式工业炉窑热平衡测试与计算方法的标准项目并提交上级主管部门立项。

2 工作过程2.1开展的阶段工作立项批准后,由中钢集团鞍山热能研究院有限公司、冶金工业信息标准研究院牵头组织专家走访有关生产、设计、使用、施工、测试等单位,了解国内蓄热式工业炉窑应用情况,同时收集国外有关技术资料及应用情况,并成立了标准起草小组,这些工作都为制定标准打下基础。

2010年7月召开标准工作组第一次工作会,讨论标准初稿,并确定工作分工;(修改)2.2国内外情况调研从国内外蓄热式燃烧技术发展看,早在1858年出现了蓄热式回收余热装置,1950’S 考贝尔和西门子发明了炼铁炉和炼钢炉的蓄热室,而后广泛应用于热风炉和焦炉等回收烟气余热来预热空气,但由于体积庞大,蓄热体厚,换向时间长,预热温度波动大,热回收率低,无法推广应用。

直到80年代,英国燃气公司(British Gas)开发了蓄热式烧嘴,同时期,在欧洲出现的一种以陶瓷球为载体介体的蓄热式回收废热系统,1984年英国Hotwork和British Gas 公司推出的紧凑型蓄热室,均使得燃烧空气预热温度可以在工业生产条件下,稳定地达到1000℃,称为RCB型烧嘴(Regenerative Ceramic Burner),主要特点是将燃烧器与蓄热室余热回收装置结合一体,介质预热温度比金属换热器高许多。

1984年首次应用于Avesta Sheffild公司的不锈钢退火炉,1988年在Rotherham Engineering Steel公司的大方坯步进梁式炉上全面应用。

《砖瓦工业隧道窑热平衡、热效率测定与计算方法》国家标准编制说明标准编制组二○一八年三月一、工作概况(一)任务来源根据国标委综合【2014】67号《关于下达2014年第一批国家标准制修订计划的通知》,下达了有关推荐性国家标准《砖瓦工业隧道窑热平衡、热效率测定与计算方法》(计划编号:20140619-T-469)的制定计划,标准技术归口单位为全国能源基础与管理标准化技术委员会。

(二)任务背景我国正从资源消耗型社会向资源节约型社会过渡,能源消费已引起国人的高度重视,节能及能源监测工作已成为当前各行各业的重中之重。

作为能耗大户的烧结墙材企业,其节能和能源监测工作关系到企业的生存和发展,也影响到国家的能源产业政策。

我国是能源消耗大国,作为能耗大户的烧结墙材企业,其节能和能源管理工作关系到企业的生存和发展,也影响到国家的能源产业政策,随着行业的进步与能源计量工作更加科学合理,标准的制定可以进一步实现能源消耗的科学性和合理性,促进节能的目的,适应社会的发展。

目前国内就砖瓦工业窑炉能源控制及计算仅有行业标准,从我们长期对烧结墙体材料企业运行情况的跟踪情况来看,还有许多中小型企业在生产过程中造成能源浪费和能耗偏高,能源消耗控制基本上处于缺乏监管状态。

而且行业标准所涉及的要求比起近几年国家大力提倡节能降耗的要求稍显不足,我国砖瓦行业亟需出台相关国家标准,达到对烧结墙体材料生产能耗实行标准化、规范化管理,最大限度地降低烧结墙体材料生产的综合能耗。

再通过标准的实施将调整优化产业结构,加快淘汰部分高能耗的落后生产线,抑制高耗能,进一步提高行业准入门槛,强化节能、环保等指标约束,促进烧结墙体材料企业采取措施降低生产能耗,促进我国烧结墙体材料工业可持续健康发展。

(三)制定过程标准制定计划下达后,为了顺利完成标准的编制工作,中国建材检验认证集团西安有限公司组织成立了《砖瓦工业隧道窑热平衡、热效率测定与计算方法》国家标准起草小组,并于2017年5月11日在西安市召开了标准起草协调会。

st集团

窑炉热平衡测试报告书

测试单位: 测试日期: 年9月20日

一、测试目的

依照清洁生产审核工作计划程序,对st瓷集团日用瓷厂隧道窑进行热平衡测试,测定窑炉在生产稳定情况下,烧成过程的单位产品热耗、热能利用效率。

二、窑炉基本情况

三、热平衡测试计算标准

1、测试地点:省四通集团日用瓷厂窑炉车间A窑

2、隧道窑窑体系:窑体以外表面为界,窑底部的地平面为界。

3、测试的技术标准:依据《瓷工业隧道窑热平衡、热效率测定与计算方法》(JC/T763-2005)

4、计算单位和基准:采用国家法定计量单位(SI)

温度基准:环境温度、物料基准:1㎏产品四、本次测试使用主要计量仪器、仪表

五、窑炉热平衡测试及计算

1、实测和计算数据汇总表

表2 实测热风量

表3 窑体表面散热

综合传热系数

公式:a=A(T-T0)0.25+1.672[(273+T/100)4-(273+T0/100)4]/T-T0 式中系数:A:窑顶A=11.70 窑墙A=9.20

1、热平衡计算

(1)物料平衡计算

A、物料平衡图

M sp M2 B、物料平衡表

(2)热平衡图

(3)热平衡计算序

号项目

符

号

单

位

数据来源或计算公式数据

A 热收入

1

燃料燃烧化学

热Q1

MJ

计算结果

95020.2

9

热量收入合计Q收

MJ 95020.2

9

B 热支出

1

产品带出的显

热

Q2MJ 计算结果266.42

2 坯体水分蒸发

加热水蒸气耗

热

Q3

MJ

M zy (2490+1.93T3)+6700M js3559.74

3 坯体焙烧过程Q4MJ M gp (2100Al2O3+2823CaO+2747MgO)4460

2、热效率及单耗计算。