焊接工艺评定标准

- 格式:doc

- 大小:116.00 KB

- 文档页数:5

河南江河起重机有限公司特种设备焊接工艺评定标准编制:日期:审核:日期:批准:日期:河南江河起重机有限公司特种设备焊接工艺标准1、主要内容与适用范围本标准规定了特种设备焊接的基本要求。

本标准适用于焊接、手弧焊、埋弧焊、气体保护焊、电渣焊焊接的特种设备。

2、焊接材料2.1 焊接材料包括焊条、焊丝、焊剂、气体保护焊、电渣焊焊接的钢制压力容器。

2.2 焊接材料选用原则应根据板材的化学成分、力学性能、焊接性能结合特种设备的结构特点和使用条件综合考虑选用焊接材料,必要时通过试验确定。

焊缝金属的性能应高于或等于相应板材标准规定值的下限或满足图样规定的技术要求。

对各类钢材的焊缝金属要求如下:2.2.1 相同钢号相焊的焊缝金属。

2.2.1.1 碳素钢、碳锰低合金钢的焊缝金属应保证力学性能,且需控制抗拉度上限。

2.2.1.2 相低合金钢的焊缝金属应保证化学成分和力学性能,且需控制抗拉强度上限。

2.2.1.3 低温用低合金钢的焊缝金属应保证力学性能,特别应保证夏比(V型)低温冲击韧性。

2.2.1.4 高合金钢的焊缝金属应保证力学性能和耐腐蚀性能。

2.2.1.5 不锈钢复合钢板基层的焊缝金属应保证力学性能,且需控制抗拉强度的上限;复层的焊缝金属应保证耐腐蚀性能,当有力学性能要求时还应保证力学性能。

复层焊缝与基层焊缝,以及复层焊缝与基层钢板交界处推荐采用过渡层。

2.2.2 不同钢号相焊的焊缝金属2.2.2.1 不同钢号的碳素钢、低合金钢之间的焊缝金属应保证力学性能。

推荐采用与强度级别较低的板材相匹配的焊接材料。

2.2.2.2 碳素钢、低合金钢与奥氏体高合金钢之间的焊缝金属应保证抗裂性能,推荐采用铬镍含量较奥氏体高合金钢板材高的焊接材料。

2.3 焊接材料必须有产品质量证明书,并符合相应标准的规定,且满足图样的技术要求,进厂时按有关质保体系规定验收或复验,合格后方准使用。

3、焊接工艺评定和焊工3.1 施焊下列各类焊缝的焊接工艺必须按JB4708-92《钢制压力容器焊接工艺评定》标准评定合格。

焊接工艺的评定标准1. 简介焊接是一种常用的连接工艺,广泛应用于各个行业,如航空航天、汽车制造、建筑工程等。

而焊接工艺的评定标准则是为了确保焊接连接的质量,保证焊接结构的可靠性和安全性。

本文将介绍焊接工艺评定的基本概念、分类和评定标准。

2. 焊接工艺评定的基本概念焊接工艺评定是指对焊接工艺进行实践检验和理论分析,通过对焊接接头的性能进行评定,确定其符合设计和规范要求的能力。

焊接工艺评定的目的是为了确保焊接接头的质量和可靠性,降低焊接过程中的风险。

3. 焊接工艺评定的分类焊接工艺评定可以分为两种分类:按焊接方法分类和按焊接材料分类。

3.1 按焊接方法分类按焊接方法分类,主要包括以下几种类型:•手工焊接评定:手工焊接是指焊接工人用手工焊接设备进行焊接的方法,评定时需要考虑焊工的技术水平和焊接设备的性能。

•自动焊接评定:自动焊接是指利用自动化设备进行焊接的方法,评定时需要考虑自动焊接设备的性能和焊接接头的质量。

•半自动焊接评定:半自动焊接是指辅助焊接设备进行焊接的方法,评定时需要考虑辅助焊接设备的性能和焊接接头的质量。

3.2 按焊接材料分类按焊接材料分类,主要包括以下几种类型:•同种材料评定:同种材料评定是指焊接相同材料的接头进行评定,评定时需要考虑焊接接头的质量和焊接材料的可靠性。

•异种材料评定:异种材料评定是指焊接不同材料的接头进行评定,评定时需要考虑焊接接头的质量和焊接材料的可靠性。

4. 焊接工艺评定的标准焊接工艺评定的标准主要包括以下几个方面:•焊接质量标准:评定时需要考虑焊缝的牢固性、焊接接头的密封性和接头表面的平整度等。

•焊接过程标准:评定时需要考虑焊接设备的性能和焊接操作的规范性。

•焊接材料标准:评定时需要考虑焊条或焊丝的材料成分和焊接材料的可靠性。

•焊接接头标准:评定时需要根据接头的类型和要求,确定接头的质量和可靠性。

5. 结论焊接工艺的评定标准对于确保焊接接头的质量和可靠性至关重要。

最新焊接工艺评定标准

首先,最新的焊接工艺评定标准应当符合国家相关法律法规和标准要求,具有权威性和可操作性。

评定标准应当明确规定了焊接工艺的各项参数和要求,包括焊接材料、焊接设备、焊接工艺规程、焊接工艺评定方法等内容,以及相应的质量控制要求和检测方法。

其次,最新的焊接工艺评定标准应当充分考虑到不同焊接材料、焊接方法和焊接工艺的特点和要求,具有一定的灵活性和适用性。

评定标准应当能够针对不同的焊接需求和条件,制定相应的评定方法和标准,确保焊接工艺评定的科学性和准确性。

最新的焊接工艺评定标准还应当充分考虑到环境保护和能源节约的要求,推动绿色环保的焊接工艺和技术的发展。

评定标准应当明确规定了焊接工艺应当符合环保要求和能源消耗限制,促进焊接工艺的节能减排和可持续发展。

此外,最新的焊接工艺评定标准还应当注重标准化和信息化的要求,推动焊接工艺评定的标准化和信息化建设。

评定标准应当与国际接轨,采用先进的信息技术手段,建立完善的焊接工艺评定数据库和信息平台,提高焊接工艺评定的效率和质量。

总之,最新的焊接工艺评定标准应当具有权威性、科学性、灵活性、环保性和信息化的特点,推动焊接工艺评定的规范化和现代化发展。

只有不断完善和更新焊接工艺评定标准,才能更好地适应焊接技术的发展和需求,保证焊接制品的质量和安全性,促进焊接行业的健康发展。

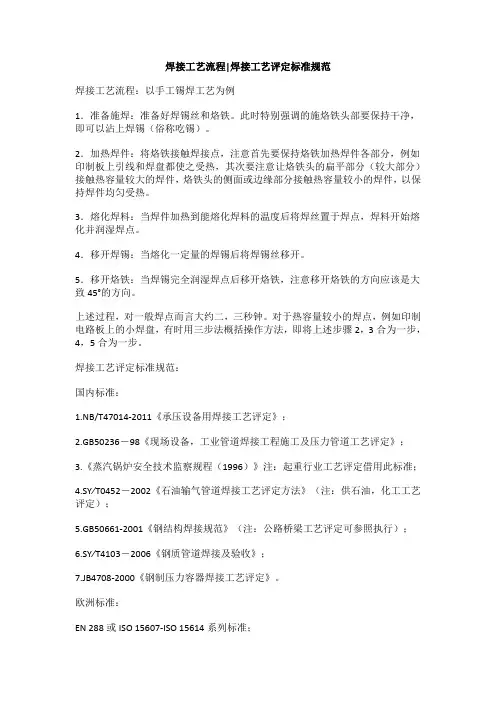

一站式的材料检测、分析与技术咨询服务焊接工艺评定外观、拉伸、弯曲测试范围标准测试范围全焊透的对接焊缝、T型接头、支接管、角焊缝等。

详述的试验不提供接头力学性能方面的信息。

这些性能与应用有关时,应进行附加的的评定,如对接焊缝评定(焊缝及热影响区表面无裂纹、未融合、夹渣、弧坑、气孔,焊缝咬边深度不应超过0.5mm等等)。

测试范围全焊透的对接焊缝。

一站式的材料检测、分析与技术咨询服务对接接头横向拉伸试验的试样和试验应符合GB/T2651规定。

对于外径大于50mm的管子,应去除两面多余的焊缝金属,使得试样厚度与管壁厚度相同。

对于外径小于或等于50mm的管子,采用较小管子的整个截面时,允许保管管子内表面的焊缝余高。

除非试验之前另有规定,试样的拉伸强度一般不低于母材的下限值。

对于异种母材的接头,拉伸强度一般不得低于较低强度母材的下限值一站式的材料检测、分析与技术咨询服务测试范围全焊透的对接焊缝。

对接接头弯曲试验的试样和试验应符合GB/T2653规定。

厚度小于12mm时,应做两个正弯和两个背弯试验,当厚度大于或等于12mm时,建议用四个侧弯代替两个正弯和两个背弯试验。

对于板子的异种钢或异种成分对接接头,可以采用一个纵向背弯或一个纵向正弯试样代替四个横向弯曲试验。

弯头的直径应为试样厚度的四倍,延伸率大于(或等于)20%的母材,弯曲角度应为180°。

一站式的材料检测、分析与技术咨询服务简介美信检测是一家具有CNAS和CMA资质认证的第三方检测机构,提供检测服务●形貌观察与测量●显微结构分析●表面元素分析●表面异物分析●成分分析●力学性能测试●热学性能测试●焊接工艺评定●CT扫描●无损检测●切片分析●阻燃性能测试●油品检测●清洁度测试●可靠性测试●失效分析一站式的材料检测、分析与技术咨询服务●配方分析●有毒物质检测●涂镀层厚度......。

焊接工艺流程|焊接工艺评定标准规范焊接工艺流程:以手工锡焊工艺为例1.准备施焊:准备好焊锡丝和烙铁。

此时特别强调的施烙铁头部要保持干净,即可以沾上焊锡(俗称吃锡)。

2.加热焊件:将烙铁接触焊接点,注意首先要保持烙铁加热焊件各部分,例如印制板上引线和焊盘都使之受热,其次要注意让烙铁头的扁平部分(较大部分)接触热容量较大的焊件,烙铁头的侧面或边缘部分接触热容量较小的焊件,以保持焊件均匀受热。

3.熔化焊料:当焊件加热到能熔化焊料的温度后将焊丝置于焊点,焊料开始熔化并润湿焊点。

4.移开焊锡:当熔化一定量的焊锡后将焊锡丝移开。

5.移开烙铁:当焊锡完全润湿焊点后移开烙铁,注意移开烙铁的方向应该是大致45°的方向。

上述过程,对一般焊点而言大约二,三秒钟。

对于热容量较小的焊点,例如印制电路板上的小焊盘,有时用三步法概括操作方法,即将上述步骤2,3合为一步,4,5合为一步。

焊接工艺评定标准规范:国内标准:1.NB/T47014-2011《承压设备用焊接工艺评定》;2.GB50236-98《现场设备,工业管道焊接工程施工及压力管道工艺评定》;3.《蒸汽锅炉安全技术监察规程(1996)》注:起重行业工艺评定借用此标准;4.SY∕T0452-2002《石油输气管道焊接工艺评定方法》(注:供石油,化工工艺评定);5.GB50661-2001《钢结构焊接规范》(注:公路桥梁工艺评定可参照执行);6.SY∕T4103-2006《钢质管道焊接及验收》;7.JB4708-2000《钢制压力容器焊接工艺评定》。

欧洲标准:EN 288或ISO 15607-ISO 15614系列标准;ISO15614-1钢的电弧焊和气焊∕镍和镍合金的电弧焊;ISO15614-2铝和铝合金的电弧焊;ISO15614-3铸铁电弧;ISO15614-4铸铝的修补焊;ISO15614-5钛和钛合金的电弧焊∕锆和锆合金的电弧焊;ISO15614-6铜和铜合金的电弧焊;ISO15614-7堆焊;ISO15614-8管接头和管板接头的焊接。

附件一焊接工艺评定1.下列情况必须进行焊接工艺评定1.1 首次使用的钢材应进行工艺评定;1.2 首次采用的焊接方法;1.3 采用新的焊接材料施焊;1.4 首次采用的重要焊接接头型式。

2.工艺评定用的钢材、焊接材料和焊接方法应与工程所使用的相同;对于要求溶透的T型接头焊接试件,应与工程实物相当。

3.焊接工艺评定应由较高技能的焊工施焊。

4.试件焊缝尺寸的允许误差偏差、焊缝的外观缺陷应符合JB4708的要求,对接焊缝需进行X射线探伤检验,合格标准按JB4730标准不低于2级;对T型接头的组合焊缝应做底倍金相试片,检查溶合情况,对埋弧焊试件应测定焊缝成型系数,其值应大于1.2。

5.焊接接头的力学性能试验应符合《焊缝金属及焊接接头力学性能试验》(GB2649~2656)的规定。

其取样方法、取样数量、试验合格标准应符合JB4708标准。

6.焊接工艺评定试验必须按照焊接工艺指导书进行。

焊接工艺评定试验不合格时须重新编制焊接工艺指导书。

7.焊接工艺评定结束,应填写焊接工艺评定报告。

工艺评定报告内容包括实际焊接工艺参数、母材和焊材质量证明书(复印件)、探伤报告、试验报告,最后应有结论:试验合格或不合格。

附件二焊接工艺规程1. 适用范围为保证本工程现场焊接质量,有效控制现场焊接质量,特编制本常用焊接工艺规程。

与工程施工中发生可能影响焊接质量的修改和变化,应对本工艺规程进行即时的修改或重新编制。

2.编制依据本公司已完成的焊接工艺评定及设计图纸和国家相应的施工规范、标准。

3.通用规定气体保护焊、埋弧自动焊。

3.1 本工程现场施焊焊接方法为焊条电弧焊、CO2根据设计施工图纸的规定的材料为16Mn和Q235,施工中对应使用的焊接材料为J507焊条和J427焊条、H08Mn2Si焊丝、H08Mn焊丝。

焊条在施焊前应进行350℃-450℃的烘烤,并保温1-2小时,拿出烘箱后应使用焊条保温筒携带。

3.2 现场施工应有有实践经验焊接技术人员指导焊接工作。

47015焊接工艺评定标准全文共四篇示例,供读者参考第一篇示例:47015焊接工艺评定标准是指根据相关法规和标准制定的评定焊接工艺质量的标准。

焊接是制造业中常见的加工技术,通过焊接可以将金属材料连接在一起,用于制造各种机械设备、结构件和管道等。

而焊接工艺评定标准则是用来评定焊接工艺的质量和可靠性,确保焊接工艺符合相关规定和要求。

在制定47015焊接工艺评定标准时,通常会考虑以下几个方面:1. 材料质量:焊接工艺评定标准通常会要求使用符合国家标准和技术要求的焊接材料,确保焊接质量稳定可靠。

3. 操作规程:焊接工艺评定标注重于焊接操作规程的编制和执行,要求操作规程科学合理,操作人员熟练掌握焊接技术和操作要领。

在进行焊接工艺评定时,通常会根据不同的焊接方法和要求,制定不同的评定标准。

目前,国际上普遍采用ISO 9606系列标准进行焊接工艺的评定,其中包括ISO 9606-1(手工电弧焊)、ISO 9606-2(气体保护焊)、ISO 9606-3(阻焊)、ISO 9606-4(气保焊)、ISO 9606-5(水下焊接)等。

这些标准规定了焊接人员的技能要求、操作程序、工艺规范和质量控制等内容,可以有效指导焊接工艺的评定和实施。

除了ISO标准外,各国还会根据自身的工艺要求和技术水平,制定符合国情的焊接工艺评定标准。

在中国,焊接工艺评定标准一般是参照国家标准GB/T 14981《钢结构焊接人员焊接技能和验收规范》和GB/T 50312《建筑工程焊接工艺评定规程》进行制定的。

这些标准具体规定了不同焊接方法的评定要求、技能等级、操作程序、检测要求等内容,适用于国内钢结构、建筑工程等领域的焊接工艺评定。

47015焊接工艺评定标准是确保焊接质量和工艺稳定的重要依据,只有严格按照标准要求进行焊接工艺评定,才能保证焊接工艺的可靠性和质量。

在进行焊接工艺评定时,焊接人员应严格遵守评定标准的要求,确保焊接质量达标,为制造业的发展和产品质量提升做出贡献。

国标焊接工艺评定标准

国标焊接工艺评定标准是指对于某一种具体的焊接工艺进行评定,以确定其是否符合国家标准的一种标准化评定过程。

对于焊接工艺的评定,主要是通过对焊接工件的性能进行检测,以及对焊接过程的参数进行分析来确定其是否符合国家标准的要求。

在国标焊接工艺评定标准中,主要包括以下几个方面:

1. 焊接工艺的选择:在进行焊接工艺评定前,需要首先明确所要评定的焊接工艺类型,并选择相应的焊接材料和设备。

2. 焊接工艺参数的确定:在进行焊接工艺评定时,需要确定焊接工艺的参数,包括焊接电流、电压、焊接速度等,以及相应的焊接材料和设备参数。

3. 焊接工件的制备:在进行焊接工艺评定前,需要对焊接工件进行制备,包括清洗、去毛刺、对接等工作。

4. 焊接过程的监测:在进行焊接工艺评定时,需要对焊接过程进行监测,包括焊缝形态、气孔、裂纹等缺陷的检测。

5. 焊接性能的测试:在进行焊接工艺评定后,需要进行焊接性能测试,包括拉伸强度、冲击韧性、硬度等指标的测试。

通过以上几个方面的评定,可以确定所评定的焊接工艺是否符合国家标准的要求。

如果符合要求,则可以认为该焊接工艺是可靠的,并可以在实际生产中应用。

如果不符合要求,则需要对焊接工艺进行改进或调整,以使其符合国家标准的要求。

焊接工艺的评定标准引言焊接是一种常用的金属连接方法,广泛应用于制造业和建筑业中。

为了确保焊接接头的质量和可靠性,需要制定相应的焊接工艺评定标准。

焊接工艺评定标准是对焊接工艺进行评价和鉴定的依据,有助于提高焊接质量、保证设备的安全运行,并提供客观的依据进行焊接工艺优化和合理配置工艺参数。

国际标准组织对焊接工艺的评定标准国际标准组织(如ISO、AWS等)制定了一系列的焊接工艺评定标准,以便对焊接工艺进行国际统一的评价和认证。

这些标准通常包括以下内容:1.焊接工艺规范–焊接方法和工艺–焊接材料和药剂–焊接设备和工具–焊接参数和技术要求2.基本焊接质量要求–焊缝的完整性和密实性–焊接接头的几何形状和尺寸–焊缝的表面质量和外观–焊接接头的力学性能和机械性能3.焊接工艺评定方法–标准样品的制备和焊接–焊接接头的检测和评价方法–焊接工艺参数和质量指标的测试和分析国内焊接工艺评定标准的制定与应用我国在焊接工艺评定标准的制定与应用方面也逐步建立了一套完善的体系。

当前,我国主要采用以下标准进行焊接工艺评定:1.GB 150,《压力容器》标准–该标准规定了焊接工艺评定的要求和方法,重点考虑了焊接过程中的温度、压力和材料的耐受能力。

2.GB 50009,《建筑结构设计规范》标准–该标准对焊接工艺评定进行了详细的要求和规定,包括焊材的筛选和检测、焊接接头的制备和焊接参数的确定等。

3.JB/T 4709,《钣金工艺评定规范》标准–该标准侧重于对钣金焊接工艺进行评定和规范,内容包括焊缝形状和尺寸、表面质量和焊接接头的机械性能等。

焊接工艺评定标准的重要性和意义焊接工艺评定标准在焊接行业中具有重要的意义和作用:1.保证焊接接头的质量和可靠性–根据评定标准对焊接工艺进行评估和认证,可以保证焊接接头的质量和可靠性,防止焊接缺陷和隐患的出现。

2.提高焊接工艺的优化和合理配置–评定标准提供了对焊接工艺参数和技术要求的明确指导,可以帮助焊接工程师优化和合理配置焊接工艺,提高焊接效率和质量。

焊接工艺评定测试及标准一站式的材料检测、分析与技术咨询服务焊接工艺评定测试及标准有哪些?焊接工艺评定简介:焊接工艺评定(Welding Procedure Qualification Record,简称WPQR) 为验证所拟定的焊件焊接工艺的正确性或进行焊工能力考核而进行的试验过程及结果评价。

焊接工艺评定目的1.评定施焊单位是否有能力焊出符合相关国家或行业标准、技术规范所要求的焊接接头。

2.验证施焊单位所拟订的焊接工艺指导书是一站式的材料检测、分析与技术咨询服务否正确。

3.为制定正式的焊接工艺指导书或焊接工艺卡提供可靠的技术依据。

4.考核焊工能力。

焊接工艺评定应用范围1、适用于锅炉,压力容器,压力管道,桥梁,船舶,航空航天,核能以及承重钢结构等钢制设备的制造、安装、检修工作。

2、适用于气焊,焊条电弧焊,钨极氩弧焊,熔化极气体保护焊,埋弧焊,等离子弧焊,电渣一站式的材料检测、分析与技术咨询服务焊等焊接方法。

评定过程1、拟定预备焊接工艺指导书(Preliminary Welding Procedure Specification,简称PWPS)2、施焊试件和制取试样3、检验试件和试样4、测定焊接接头是否满足标准所要求的使用性能5、提出焊接工艺评定报告对拟定的焊接工艺一站式的材料检测、分析与技术咨询服务指导书进行评定工艺评定常规测试(查看更多测试)外观检测无损探伤拉伸测试弯曲测试冲击测试硬度测试低倍金相测试表面裂纹检测一站式的材料检测、分析与技术咨询服务工艺评定相关标准评定参考标准工艺评定的标准国内标准SY∕T4103-1995 (相当于API 1104) NB/T47014-2011 《承压设备用焊接工艺评定》SY∕T0452-2002《石油输气管道焊接工艺评定方法》(注:供石油,化工工艺评定)JGJ81-2002 《建筑钢结构焊接技术规程》(注:公路桥梁工艺评定可参照执行)一站式的材料检测、分析与技术咨询服务GB50236-98 《现场设备,工业管道焊接工程施工及压力管道工艺评定》《蒸汽锅炉安全技术监察规程(1996)》注:起重行业工艺评定借用此标准欧洲标准ISO15614-1 钢的电弧焊和气焊∕镍和镍合金的电弧焊ISO15614-2铝和铝合金的电弧焊ISO15614-3铸铁电弧ISO15614-4铸铝的修补焊一站式的材料检测、分析与技术咨询服务ISO15614-5钛和钛合金的电弧焊∕锆和锆合金的电弧焊ISO15614-6铜和铜合金的电弧焊ISO15614-7堆焊ISO15614-8管接头和管板接头的焊接EN 288 或ISO 15607 - ISO 15614系列标准美国标准AWSD1.3-98 薄板钢结构焊接规程一站式的材料检测、分析与技术咨询服务D1.6:1999 不锈钢焊接D1.1∕D1.1M:2005 钢结构焊接规程D1.2∕D1.2M:2003 铝结构焊接规程D1.5∕D1.5M:2002桥梁焊接D14.3∕D14.3M:2005 起重机械焊接规程简介美信检测是一家具有CNAS和CMA资质认证●形貌观●显微结●表面元●表面异一站式的材料检测、分析与技术咨询服务察与测量构分析素分析物分析●成分分析●力学性能测试●热学性能测试●焊接工艺评定●CT扫描●无损检测●切片分析●阻燃性能测试●油品检测●清洁度测试●可靠性测试●失效分析●配方分析●有毒物质检测●涂镀层厚度......。

焊接工艺评定及焊接工艺技术评定管理标准焊接工艺评定和焊接工艺技术评定管理是焊接过程控制的重要环节,对于确保焊接质量和安全性具有重要意义。

下面将介绍焊接工艺评定和焊接工艺技术评定管理的标准和要求。

焊接工艺评定是指对特定焊接材料、焊接方法和焊接设备进行实际焊接试验和测试,以确定焊接工艺参数的过程。

焊接工艺评定的目的是验证焊接工艺是否能满足焊接接头的技术要求,确保焊缝质量和焊接接头的牢固性。

焊接工艺评定应按照相关国家和行业的标准进行,如GB/T 14981《焊接工艺评定规范》和GB/T 14981《焊接工艺评定程序规范》等。

焊接工艺评定包括两个方面的内容:焊接工艺参数评定和焊接工艺能力评定。

焊接工艺参数评定是指通过实际焊接试验和测试,确定适用于特定焊接材料和焊接方法的焊接电流、焊接电压、焊接速度、焊接角度等参数。

焊接工艺能力评定是指通过对焊接接头进行断裂试验、拉伸试验、硬度测试等,评定焊接工艺的可行性和适用性。

焊接工艺技术评定管理标准是指对焊接工艺评定过程的要求和管理制度。

焊接工艺技术评定管理标准的主要内容包括:焊接工艺评定的组织和管理、焊接工艺评定的流程和程序、焊接工艺评定的记录和报告、焊接工艺评定的验证和监督等。

焊接工艺技术评定管理标准应根据相关国家和行业的标准进行,如ISO 15607《焊接工艺评定和焊接工艺能力评定的规范》和ISO 15610《焊接工艺评定过程的规范》等。

焊接工艺评定和焊接工艺技术评定管理的实施可以提高焊接工艺的稳定性和可靠性,减少焊接缺陷和事故的发生率,提高焊接质量和安全性。

同时,焊接工艺评定和焊接工艺技术评定管理还可以为焊接操作人员提供技术支持和准确的操作指导,确保焊接操作的标准化和规范化。

因此,焊接工艺评定和焊接工艺技术评定管理是焊接过程控制的重要组成部分。

焊接工艺评定和焊接工艺技术评定管理是焊接质量控制的重要环节,涉及到材料的选择、焊接参数的确定、焊接过程的规范以及质量控制的要求等多个方面。

焊接工艺评定标准一、焊接方法与材料1.1 焊接方法选择应选择能够保证焊接质量、易操作、适应性广、效率高的焊接方法。

根据母材种类、接头形式、熔敷金属的化学成分和力学性能要求等因素来选择。

1.2 焊接材料选择应选择能够满足母材的焊接性要求、具有良好工艺性能、且能保证焊接接头质量的焊接材料。

根据母材种类、接头形式、熔敷金属的化学成分和力学性能要求等因素来选择。

二、母材与焊接材料2.1 母材母材应符合相关标准,并具备足够的强度、塑性、冲击韧性等力学性能。

同时,应考虑母材的化学成分、杂质含量等因素对焊接接头质量的影响。

2.2 焊接材料焊接材料应符合相关标准,并具备合适的化学成分和力学性能。

同时,应考虑焊接材料的杂质含量、硫磷含量等因素对焊接接头质量的影响。

三、焊接工艺与接头设计3.1 接头设计接头设计应考虑母材的力学性能和化学成分、焊接材料的力学性能和化学成分等因素,以确保焊接接头的质量和使用性能。

同时,应考虑接头的结构形式、坡口形式等因素对焊接操作的影响。

3.2 焊接工艺参数选择焊接工艺参数选择应考虑母材种类、焊接材料种类、接头形式等因素,以确保焊接过程的稳定性和焊接接头的质量。

同时,应考虑焊接电流、电弧电压、焊接速度等参数对焊接效率和变形量的影响。

四、焊接过程与质量控制4.1 焊接过程控制应制定详细的焊接工艺流程和操作规程,并对焊接过程进行严格控制。

同时,应建立完善的焊接质量管理体系,确保焊接质量的稳定性和可靠性。

4.2 质量控制与检验应对每道焊缝进行外观检查和质量检测,以确保焊缝质量和整体焊接质量符合要求。

同时,应对关键部位进行无损检测,如射线探伤、超声波探伤等,以确保焊接接头的无损性和使用性能。

五、试验与检验要求5.1 试验要求应对每种母材和焊接材料组合进行焊接工艺试验,以确定最佳的焊接工艺参数和操作规程。

同时,应对新型或改型母材和焊接材料组合进行验证性试验,以确保其适应性和可靠性。

5.2 检验要求应对每道焊缝进行外观检查和质量检测,并按照相关标准进行验收。

焊接工艺评定报告

单位名称:福建省众首机电设备安装工程有限公司

焊接工艺评定报告编号: PQR-01 焊接工艺指导书编号:WWJ-01 焊接方法:GTAW/SMAW 机械化程度:手工

接头简图:(坡口形式、尺寸、衬垫、每种焊接方法或焊接工艺、焊缝金属厚度)

母材: 材料标准: 钢号:06Cr19Ni10 类、组别号:Fe-8-1 与类、组别号:Fe-8-1 相焊

厚度:8mm

直径:Φ219

其他:

焊后热处理: 热处理温度(℃): 保温时间(h ): 保护气体:

气体种类 混合比 流量(L/min)

保 护 气 Ar 8-10 尾部保护气 背面保护气 Ar 10-15 填充金属:

焊材标准:NB/T47018.2 焊材牌号:H08Cr21Ni10Si

焊材规格:焊条Φ3.2 焊丝Φ2.5 焊缝金属厚度:8-10mm 其他:

电特性:

电流种类:直流

极性:GTAW 正极 SMAW 反极 钨极尺寸:Φ2.4 焊接电流(A ):GTAW80-100A SMAW90-110A 电弧电压(V ):GTAW16-18V SMAW22-24V 其他:

焊接位置: 对接焊缝位置:全位置水平固定 方向 角焊缝位置: / 方向:(向上、向下) 技术措施: 焊接速度(cm/min ):12-15 摆动或不摆动:摆动

摆动参数:焊工自己掌握 多道焊或单道焊(每面):单道焊 多丝焊或单丝焊:单丝焊

其他:

预热:

预热温度(℃): 层间温度(℃): 其他:

表(续)

拉伸试验试验报告编号:

试样编号试样宽度

(mm) 试样厚度

(mm)

横截面积

(mm2)

断裂载荷

(kN)

抗拉强度

(MPa)

断裂部位和特征

1# 19.96 9.92 198.0032 102.231 516 断于母材、无缺陷2# 19.90 9.90 197.0100 97.007 492 断于母材、无缺陷

弯曲试验试验报告编号:

试样编号试样类型试样厚度

(mm) 弯心直径

(mm)

弯曲角度

(º)

试验结果

3#-1 面弯10 40 180°符合3#-2 面弯10 40 180°符合4#-1 背弯10 40 180°符合4#-2 背弯10 40 180°符合冲击试验试验报告编号:

试样编号试样尺寸缺口类型缺口位置试验温度

(℃)冲击吸收

功(J)

备注

金相检验(角焊缝):

根部:(焊透、未焊透),焊缝:(熔合、未熔合)

焊缝、热影响区:(有裂纹、无裂纹)。

检验截面I ⅡⅢⅣⅤ

焊脚差(mm)

无损检验

RT: UT:

MT: PT:

其他

耐蚀堆焊金属化学成分(重量%)

C Si Mn P S Cr Ni Mo V Ti Nb

分析表面或取样开始表面至熔合线的距离(mm):

附加说明:

结论:本评定按JB 4708—2000规定焊接试件、检验试样,测定性能,确认试验记录正确评定结果:

焊工代号施焊日期:

焊工

姓名

编制日期审核日期批准日期

第三方

检验

焊接工艺评定指导书

单位名称:福建省众首机电设备安装工程有限公司

焊接工艺指导书编号 WWJ-01 日期 2015.2.9 焊接工艺评定报告编号 PQR-01

焊接方法 GTAW/SMAW 机械化程度(手工、半自动、自动)手工

焊接接头:简图:(接头形式、坡口形式与尺寸、焊层、焊道布置及顺序)坡口形式:V

衬垫(材料及规格)无

其他:机械加工

母材:

类别号 Fe-8 组别号 Fe-8-1 与类别号 Fe-8 组别号 Fe-8-1 相焊及

标准号 GB/Ti2771 钢号 06Cr-19Ni10 与标准号 GB/T12771 钢号 06Cr19Ni10 相焊厚度范围:

母材:对接焊缝角焊缝

管子直径、壁厚范围:对接焊缝Φ219×8 / Φ219×8 角焊缝

焊缝金属厚度范围:对接焊缝 8~10㎜角焊缝

其他

焊接材料:焊丝焊条焊接类别碱性

焊材标准YB/T5092-05 NB/T47018.2

填充金属尺寸Φ2.5 Φ3.2

焊材型号ER308(H) ER308-116 焊材牌号(钢号)H08Cr21Ni10Si A102 其他

耐蚀堆焊金属化学成分(%)

C Si Mn P S Cr Ni Mo Cu Ti Nb

0.046 0.680 0.844 0.037 0.006 19.2 9.16 0.056 0.105 / / 其他:

焊接位置:全方位水平固定

对接焊缝的位置:全方位水平固定焊接方向:向上全位置

角焊缝位置

焊接方向:(向上、向下) 焊后热处理:

温度范围(℃)

保温时间(h)

预热:

预热温度()(允许最低值) 层间温度()()

保持预热时间

加热方式气体:

气体种类混合比流量(L/min) 保护气 Ar 8-10

尾部保护气

背面保护气 Ar 10-15

电特性

电流种类:直流极性:GTAW正极、SMAW反极

焊接电流范围(A):电弧电压(V):GTAW16-18V、SMAW22-24V GTAW85-100A、SMAW90-110A

(按所焊位置和厚度,分别列出电流和电压范围,记入下表)

焊道/焊层焊接方

法

填充材料焊接电流电弧电压

(V)

焊接速度

(cm/min)

线能量

(kJ/cm) 牌号直径极性电流

(A)

1 GTAW ER308 Φ2.5正85-100 16-18 12-14 8-9

2 SMAW A102 Φ3.2反90-110 22-24 13-15 16-18

3 SMAW A102 Φ3.2反90-110 22-2

4 13-1

5 16-18

钨极类型及直径:铈极Φ2.4 喷嘴直径(mm):10

熔滴过渡形式:短路弧焊丝送进速度(cm/min)

技术措施:

摆动焊或不摆动焊:摆动摆动参数:焊工自己掌握

焊前表理和层间清理:焊前清理、层间清理接头、焊渣等背面清根方法:

单道焊或多道焊(每面): 单道焊单丝焊或多丝焊: 单丝焊

导电嘴至工件距离(mm) 10 锤击:无

其他:

编制日期审核日期批准日期。