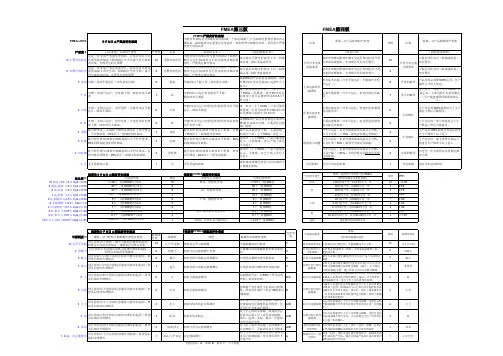

DFMEA频度探测度准则

- 格式:pdf

- 大小:69.84 KB

- 文档页数:3

第三版前言FMEA第三版(QS—9000)戴姆勒克莱斯勒、福特和通用汽车公司供方使用的参考手册,将其作为指南,在进行设计FMEA和过程FMEA开发中提供帮助。

本参考手册旨在澄清与FMEA开发相关的技术问题.本参考手册考手册与供方质量要求特别工作组的约定相一致,即将戴姆勒克莱斯勒、福特和通用汽车公司供方使用的参考手册、程序、报告格式及技术术语标准化.因此,FMEA第三版是为供方提供指南而编写的.手册中未规定要求,而是对覆盖设计阶段或过程分析阶段进行FMEA时通常出现的各种情形提供了通用性指南。

本手册在技术上等效于SAE J1739关于设计FMEA和过程FMEA的标准,但不包括设备FMEA的应用.对设备FMEA感兴趣者可以参考SAE J1739的有关示例.供方质量要求特别工作组感谢以下各位及其所在的公司。

在FMEA手册第三版或以前各版的编写过程中,他们倾注了大量的时间和精力。

第三版Kevin A。

Lange - 戴姆勒克莱斯勒Steven C. Leggett - 通用Beth Baker – AIAG以前各版Howard Riley - 戴姆勒克莱斯勒 Mark T。

Wrobbel —戴姆勒克莱斯勒George R。

Baumgartner —福特 Rebecca French - 通用Lawrence R。

Mccullen —通用 Mary Ann Raymond — Bosch Robert A。

May – Goodyear William Ireland –Kelsey-Hayes Tripp Martin – Peterson Spring此外,供方质量要求特别工作组还要感谢以下SAE J1739工作组的各位,他们在此版手册的技术变更和改进方面提供的大力支持。

William D。

Carlson —戴姆勒克莱斯勒Glen R. Vallance -福特Carl S。

Carlson —通用本手册的版权归戴姆勒克莱斯勒、福特和通用汽车公司所有。

设计失效模式与后果分析(DFMEA)分析对象:以系统、子系统或零部件为分析对象;典型的设计失效模式有:裂纹、变形、松动、泄漏、粘结、短路(电器)、氧化、断裂等。

潜在失效模式要使用规范化、专业性术语;典型的设计失效后果有:噪声、工作不正常、不良外观、不稳定、运行中断、粗糙、不起作用、异味、工作减弱等。

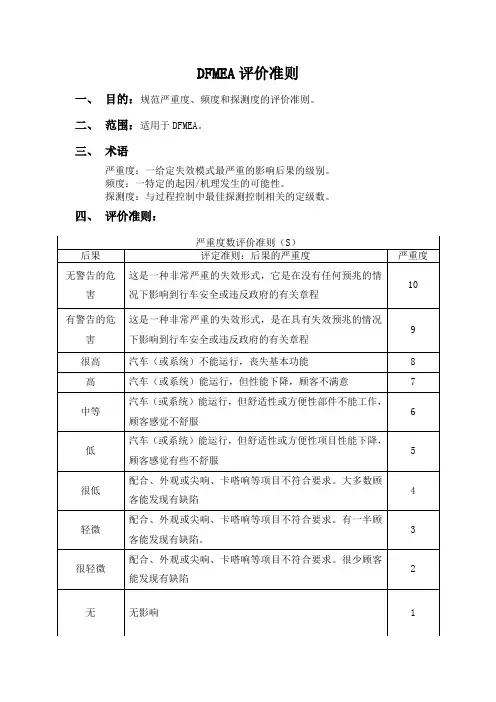

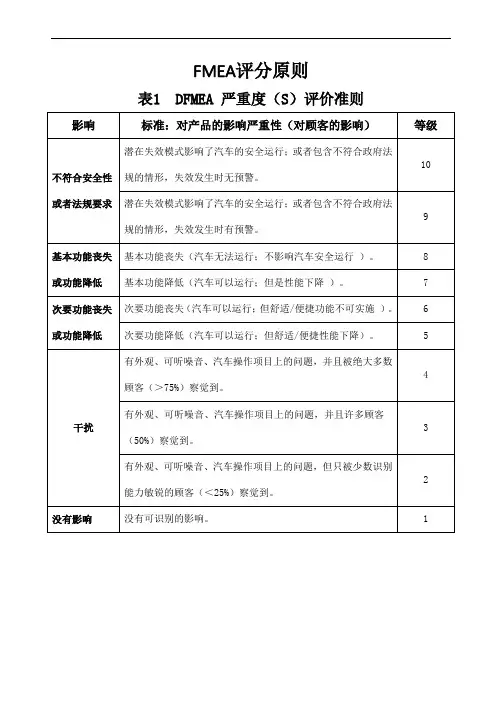

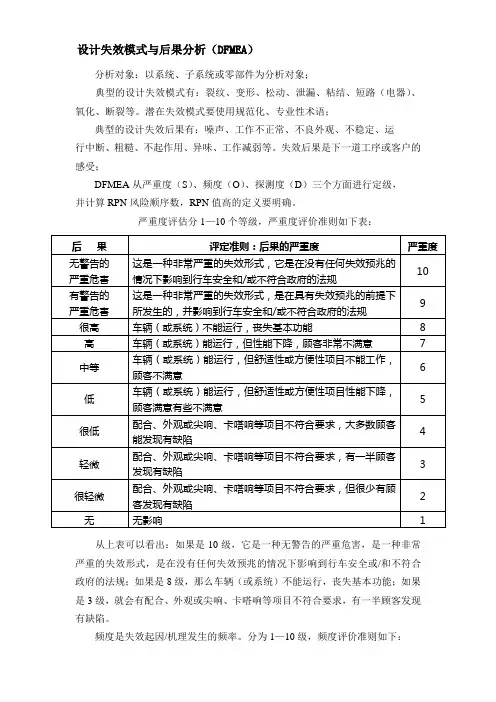

失效后果是下一道工序或客户的感受;DFMEA从严重度(S)、频度(O)、探测度(D)三个方面进行定级,并计算RPN风险顺序数,RPN值高的定义要明确。

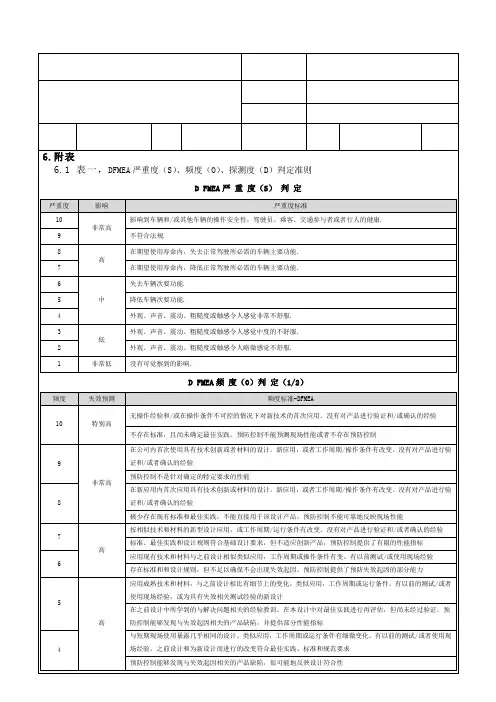

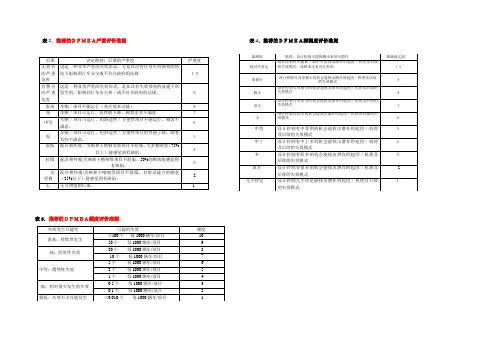

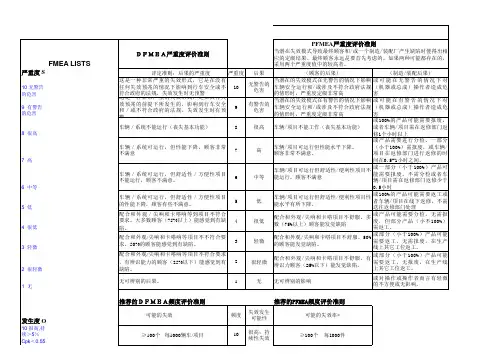

严重度评估分1—10个等级,严重度评价准则如下表:从上表可以看出:如果是10级,它是一种无警告的严重危害,是一种非常严重的失效形式,是在没有任何失效预兆的情况下影响到行车安全或/和不符合政府的法规;如果是8级,那么车辆(或系统)不能运行,丧失基本功能;如果是3级,就会有配合、外观或尖响、卡嗒响等项目不符合要求,有一半顾客发现有缺陷。

频度是失效起因/机理发生的频率。

分为1—10级,频度评价准则如下:从上表可看出:如果频度是10级,那么失效可能性很高几乎是不可避免的,每1000辆车或项目的失效可能大于100个;如果是6级,那么失效可能性中等,只是偶尔发生失效,每1000辆车或项目失效可能大于5;如果是2级,那么失效可能性低,相对很少发生失效,可能的失效率是千分之0.01。

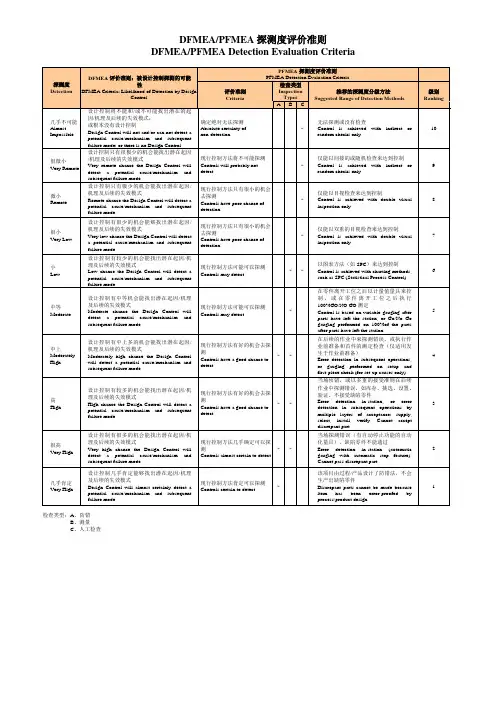

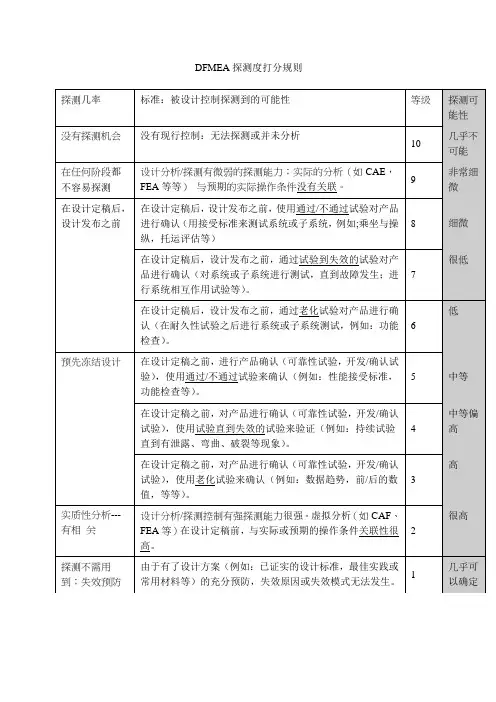

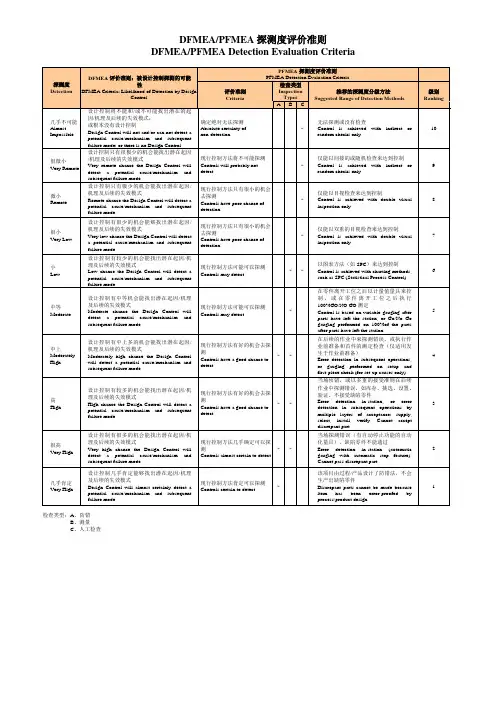

探测度是指在零部件、子系统或系统投产之前,用现行设计控制方法来探测潜在失效起因/机理(设计薄弱部分)的能力评价指标,分1—10级:探测度评价准则如下表:从上表可以看出:如果是10级,那么探测性是绝对不肯定。

也就是用现行的设计控制将不能或不可能找出潜在的起因/机理及后续的失效模式,或根本没有设计控制;如果是6级,那么用现行设计控制有较少的机会能找出潜在起因/机理及后续的失效模式。

三、过程失效模式与后果分析(PFMEA)分析对象:以加工工艺过程的每道工序为分析对象;典型的过程失效模式有:弯曲、粘合、毛刺、转运损坏、断裂、变形脏污、安装调试不当、接地、开路、短路、工具磨损等;过程的失效后果分两种:下道工序而言:有无法紧固、无法钻孔/攻丝、无法加工表面、危害操作者、不配合、不连续、损坏设备等;对最终使用者而言:有噪声、工作不正常、不起作用、不稳定、牵引动力、外观不良、粗糙、费力、异味、工作减弱、间歇性工作、车辆控制减弱等。

怎样对DFMEA探测度评分?

一、了解DFMEA探测度评分

DFMEA是一种预防性的质量工具,用于评估产品设计可能出现的故障模式及其影响。

探测度评分则是评估产品设计对潜在故障的检测能力。

简单来说,探测度评分越高,意味着产品设计对潜在故障的检测能力越强。

二、如何进行DFMEA探测度评分?天行健六西格玛培训辅导公司解析如下:

确定评估范围:在进行DFMEA探测度评分之前,首先要明确评估的范围,包括产品的功能、设计、制造过程等。

识别潜在故障模式:列出产品可能出现的所有故障模式,并对每个故障模式进行分类和定义。

评估探测度等级:根据潜在故障模式的性质和特征,评估探测度等级。

探测度等级分为高、中、低三个等级。

制定改进措施:针对探测度等级较低的故障模式,制定相应的改进措施,提高产品的检测能力。

持续改进:在产品生命周期内,定期进行DFMEA探测度评分,以便及时发现并解决潜在问题。

三、提升DFMEA探测度评分的方法

优化产品设计:通过优化产品设计,提高产品的可靠性和稳定性,从而降低潜在故障的发生率。

加强过程控制:通过加强制造过程中的质量控制和检验,提高产品的合格率和稳定性。

引入智能化技术:通过引入智能化技术,如人工智能、机器学习等,提高产品的自检测能力。

强化培训和意识提升:加强员工的质量意识和技能培训,提高他们对产品质量的重视程度和检测能力。

持续改进和反馈:建立有效的质量信息反馈机制,持续监测产品的质量和性能,以便及时发现问题并采取相应的改进措施。