结晶葡萄糖的生产工艺和操作要点

- 格式:doc

- 大小:15.00 KB

- 文档页数:2

1. 主题内容本文件规定了结晶果糖生产车间葡萄糖离交岗位操作过程、方法、要点及异常情况处理等内容,以保障岗位工的操作安全。

2.适用范围本规程适用于葡萄糖离交岗位工的工艺技术控制。

本规程适用于葡萄糖离交岗位工的安全生产。

3.责任本文件由生产车间起草,车间主任负责审核,生产部长批准实施。

葡萄糖离交岗位操作工负责实施,生产部监督实施。

4.内容4.1简述离子交换树脂上面有许多孔隙。

树脂可分为两个组成部分:一部分是不能移动的高分子基团,构成了树脂的骨架;另一部分是可移动的离子,构成了树脂的活性基团,离子能够在骨架中进出。

糖浆中的离子带有电荷,能够和树脂的活性基团发生置换反应,树脂把自身所含的另外一种带相同电荷符号的离子等量地换出来,并释放到糖浆中去,另外一些极性的色素、小分子有机物也被吸附截留下来,从而达到除盐、除杂纯化精制的目的。

树脂中的-H(氢基)交换水中的阳离子(Ca2+、Fe3+、Mg2+等),释放H+(氢离子)反应式为 M+ + HR → MR + H+;R---是有机高分子阳离子交换树脂的工作原理是用树脂中的-OH(羟基)交换水中的阳离子(SO2-、Cl-等)释放OH-(氢氧根离子)反应式为 X- + ROH→RX + OH-;R---是有机高分子水中的阳离子和阴离子是等同的(不是数量等同,是电荷等同),4.2工艺描述异构进料对、电导率、pH有严格的要求,因此在异构前必须有离子交换工艺来保证。

经过脱色精制的糖浆按照一定的流量流经阳离子交换柱、阴离子交换柱,糖浆中各种金属离子、小分子有机酸、部分色素等和树脂上的活性基团进行交换,从而对糖浆进行精制、纯化。

达到交换容量的树脂经过酸碱再生后进行下一个生产循环。

4.3工艺参数4.4工艺操作4.4.1运行:4.4.1.1 以糖顶水,流量15~16.5m3/h,决不能超过20m3/h。

4.4.1.2糖顶水的顺序是:前三个交换柱一起压,开启回水出水阀,关下排阀,当锤度达到2Bx左右时关闭回水出水阀,开甜水阀;锤度为20Bx时,开回流阀,关甜水阀;当锤度为35Bx时,关回流阀,开出料阀(糖压水之前一定要把交换柱时面的水位降至距树脂表面5公分处)。

结晶葡萄糖操作要点1. 工艺流程图:调粉液化糖化配料过滤灭酶脱色离交浓缩杀菌精制结晶分蜜干燥包装成品2.操作要点:(一)、调粉商品淀粉加水或是淀粉乳调到30~33%浓度。

加酸或碱调节PH值至5.4~5.8,加入高温淀粉酶总量350ml/t干基的55%。

(二)、液化第一次喷射温度105~108℃,带压维持时间15分钟。

第二次喷射温度135~140℃,带压维持时间2~3分钟。

闪蒸后滴加高温淀粉酶总量350ml/t干基的45%。

再进入层流罐(保持≥98℃)继续反应,液化总时间≥120分钟。

液化终点DE值13~17%。

喷射液化的蒸气压力要求≥7.0kg/cm2。

第一次液化喷射器要求为高压喷射器。

第二次的液化喷射器即是个加热器,闪蒸背压要求为≥2.5kg/cm2。

淀粉乳的电导率要求为≤500us/cm,PH值≥5.0。

生产特殊产品需要灭酶,在层流罐后再用喷射器瞬间加热液化液至145℃。

(三)、糖化冷却至60~62℃,加稀酸调节液化液PH值4.1~4.3,加复合糖化酶1000ml/t干基。

静态反应48小时。

糖化终点DE值≥98%。

糖化罐可选用压缩空气搅拌。

液化液降温可选用立管式或螺旋板式换热器。

糖化罐的底部为锥形。

确保每次出料无残液,防止料液染菌发酵。

(四)、配料即糖化液和葡萄糖母液混合,目的是提高结晶糖得率,减少母液外排量。

糖化液和葡萄糖母液配料的质量标准为DE值94%,物料新鲜而清澈。

悬浮在糖化液上部的那层油脂蛋白类糖液不可用于配料。

DE值≤89%的母液不可用于配料。

结晶罐每第六个生产周期的糖膏所分离出的母液不用于配料,全部外排销售。

正常情况糖化液和母液的配料体积比为80:20。

(五)、过滤料液升温至75~80℃,加入活性炭。

用量为干基的1.5%(也可利用后道脱色和浓滤拆下的废炭)。

糖化液上部的那层油脂蛋白类糖液应在压滤机饱和前单独处理。

脱色罐可选用压缩空气搅拌。

过滤后的糖液清澈、透明、无杂质。

透光率≥94%。

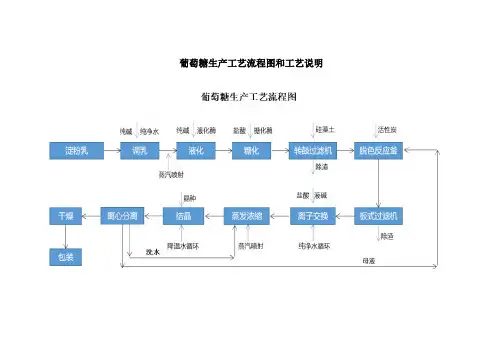

葡萄糖生产工艺流程图和工艺说明葡萄糖生产工艺说明1、第一关键步骤是液化,目的是将水解淀粉的α一1,4糖苷键,属于随机剪切模式,反应后形成麦芽糊精。

由于液化酶耐高温,PH 值位于5.5-7之间,因此液化之前需要提高温度到105摄氏度左右,太高温度不划算,太低温度不利于液化酶的效率,105摄氏度最为合适。

由于淀粉乳加工过程中,使用了过量的酸,在液化前的调乳阶段需要加入纯碱。

2、第二关键步骤是糖化,目的是将麦芽糊精继续剪切成葡萄糖,使用的淀粉酶是糖化酶,其不仅可以水解淀粉的α一1,4糖苷键,还可以水解淀粉的α一1,6糖苷键,由于糖化酶的最佳温度是55-60摄氏度,PH好滋味4.0-4.5,因此在糖化工艺中,需要进行降温,并加入盐酸以调整PH值到合理的区间。

值得注意的是:糖化步骤前需要降温,而液化步骤前需要升温,因此液化工艺和糖化工艺之间有一个换热的过程,糖化降温的热量为液化升温的物料进行预热。

3、第三个关键步骤是过滤脱色,严格来说这是一个步骤,转鼓过滤机的转鼓上涂布了硅藻土,葡萄糖浆经过转鼓时,大部分杂质被硅藻土吸附,葡挞糖浆得以净化,除去了大颗粒的杂质。

小颗粒带颜色的杂质继续进入脱色反应釜进行脱色处理,使用活性炭吸收小颗粒颜色杂质后,对活性炭进行过滤。

4、第四个关键步骤是离子交换。

对前期加入的氯化钠、盐酸等所含的钠离子、氯离子进行脱离,使用离交柱子,离交柱子吸附钠离子和氯离子之后会失效,这时候需要停止进料,使用备用离交柱子走料,失效的离交柱子使用盐酸和液碱(火碱)进行再生处理。

5、第五个关键步骤是蒸发浓缩,利用蒸汽通入真空蒸发器,进行物料浓缩处理,使得物料达到结晶前粘稠状态。

6、提溜个关键步骤是结晶和离心。

投入晶种的目的是为了诱导粘稠物料结晶成型,降温的目的是诱导物料中的晶型在达到结晶温度的同时逐步析出,达到离心的条件。

需要注意的是,离心后的母液仍然含有大量的糖,同时,有可能含有部分离子,因此配置在立交之前,而洗水是离心中对晶体洗涤用水,含有离子和过程杂质较少,所以配置在蒸发浓缩工艺中继续回收利用。

工业生产结晶葡萄糖的起晶方法一、自然起晶法。

1.1 这种起晶方法啊,那可算是比较传统的了。

它就像是让葡萄糖溶液自己慢慢摸索着走向结晶的道路。

溶液得先达到过饱和状态,这就好比是一个人得先积攒够一定的能量才能爆发一样。

过饱和状态就是溶液里溶解的葡萄糖多得都快装不下了,就等着一个契机开始结晶。

1.2 在这个过程中呢,溶液得慢慢降温或者慢慢蒸发水分。

降温就像是给溶液降降温,让它冷静冷静,分子们就开始抱团聚在一起形成晶核了。

蒸发水分呢,就好比是把溶液里多余的“水分”挤出去,让葡萄糖浓度越来越高,最后也达到能结晶的程度。

不过这个方法比较难控制,就像驯服一匹野马,一不小心就跑偏了,要么结晶太多,要么结晶不完全,真是让人头疼。

二、刺激起晶法。

2.1 这刺激起晶法啊,有点像给葡萄糖溶液打一针“强心剂”。

其中一种就是投入晶种。

晶种就像是一颗种子,扔到过饱和的葡萄糖溶液里。

这就好比是在一片肥沃的土地上播下种子,然后周围的葡萄糖分子就像土壤里的养分一样,纷纷聚集到晶种周围,慢慢就形成了晶体。

这个方法相对自然起晶法来说,就像是有了一个明确的方向,比较好控制结晶的速度和数量。

2.2 还有一种是搅拌刺激起晶。

想象一下,溶液就像一锅浓稠的粥,搅拌就像是拿勺子在粥里搅和。

通过搅拌,能让溶液里的葡萄糖分子碰撞得更频繁,就像人们在舞会上互相交流一样。

这样就更容易形成晶核,然后开始结晶。

不过搅拌的速度和力度可得掌握好,不然就成了“画蛇添足”,把好好的结晶过程给搅黄了。

2.3 再有就是超声刺激起晶。

超声就像是给溶液来一场看不见的“风暴”。

超声的能量能让溶液里的葡萄糖分子排列得更有序,就像军训的时候教官让士兵们排好队一样。

这样分子们就能更快地形成晶核,开始结晶。

但是超声的功率、频率这些参数就像一个个小机关,得小心翼翼地调整,不然也容易出岔子。

三、复合起晶法。

3.1 复合起晶法呢,就是把前面几种方法结合起来用。

这就像是一个团队合作,各展其能。

工艺技术葡萄糖在生物学领域具有重要地位,是活细胞的能量来源和新陈代谢中间产物,即生物的主要供能物质。

植物可通过光合作用产生葡萄糖。

在糖果制造业和医药领域有着广泛应用。

结晶葡萄糖是结晶状态下存在的葡萄糖总称,相对液体葡萄糖、固体糖分而言。

按照用途,分为工业级、口服级、注射级三种。

按照分子结构,分为一水α-D、无水α-D、无水β-D六环葡萄糖。

1 葡萄糖连续结晶新工艺设计1.1 设计依据日产100 t口服结晶葡萄糖含水量≤9%,结晶口服葡萄糖收率≥98%。

淀粉含量≥86%,喷射液化速度为30 m3/h。

年工作日300 d,日工作时间20 h,结晶周期为56 h,结晶罐110 m3/只,每年生产8 000 t口服葡萄糖。

材料选精制玉米淀粉,采用液化酶、复合糖化酶作为发酵酶。

采用高压喷射液化技术系统。

1.2 工艺流程概述工艺流程主要为:淀粉调浆→液化→糖化→除渣过滤→离子交换→浓缩→结晶→分离→气流干燥。

首先将配料罐中粉浆调到Be17,利用碳酸钠溶液调节pH到5.0~7.0,检测合格加入耐高温α淀粉酶,搅拌均匀由泵打入喷射液化器,保温120 min,温度控制在95 ℃左右。

再进行二次喷射,料液与蒸汽结合,温度上升到120~140 ℃,在高温中持续3 min,彻底杀除耐高温α淀粉酶,利用高温压差分散。

真空冷却系统冷却降温,pH值调至4.2,加入糖化酶,保温糖化48 h,糖化终点后升温到80 ℃,灭酶。

再将pH调到5.0,加入活性炭过滤脱色,控制时间为30 min,过滤后的糖液进入离子交换,去除糖液中灰分、蛋白质、有机酸、色素,蒸发浓缩至70%,换热(48 ℃)进入结晶器进行降温结晶,根据各层温度控制点控制降温,确保糖液不断饱和。

葡萄糖分子在晶核上析出,结晶完全后达到平衡,经检测母液浓度达到要求后放料。

2 葡萄糖连续结晶新工艺介绍①液化:用纯水在调浆罐中,将料液波美调到17°±0.2 Be,加入碳酸钠溶液调节pH,将调好的淀粉乳打到料罐内,做好液化准备。

葡萄糖生产原理及工艺流程图1、生产原理:本产品以玉米淀粉为原料,采用全酶法工艺生产葡萄糖,淀粉水解分两步进行,先用α一淀粉酶在一定条件下,通过连续高压液化,二次喷射装置,将淀粉乳糊化,水解成为一定分子量的糊精和低聚糖一类的液化液(DE值达10%—27%左右),再经过冷却,用盐酸调pH值在4.2~4.5范围内,再利用葡萄糖糖化酶将糊精和低聚糖糖化(DE值达94%以上)成葡萄糖,基于反应过程中产生的非糖成份以及随原料带来杂质,须经过一系列的后工序处理精制,目前采用中和脱色,离交,蒸发浓缩,运动结晶,自动分离,气流干燥过筛等过程,最后称量包装经化验合格后入库。

酶法制得的糖化液纯度高,色泽浅,杂质少,由于酶具有专一性,同时糖化在微酸性情况下进行,温度较低,因此水解过程中分解产物与5一羟甲基糠醛等杂质少,但在后期结晶过程中易产生发酵现象,造成产品质量下降,为抑制发酵,在结晶注罐前降低pH 值,对减少损失有明显效果。

2、化学反应式:1)、水解反应式:nC6H10O5 + nH2O 液化酶、糖化酶nC6H12O6n.162.4 n18.02 高温n180.42淀粉水葡萄糖淀粉经液化酶、糖化酶的作用,由淀粉大分子逐渐水解成葡萄糖单元分子,水解顺序如下:淀粉红糊精不变色糊精麦芽糖葡萄糖2)、副反应:a、复合反应:2C6H12O6C12H22O11+ H2O葡萄糖异麦芽糖水b、分解反应:H C CHC6H12O6 C C + 3H2O=CH3CO(CH2)2COOH + HCOOH + H2OHOCH2O CHO葡萄糖是热敏物质,在高温下要发生分解反应,生成5一羟甲基糠醛,进一步分解为乙酰丙酸和有色物质。

3、工艺流程图:母液计量罐配料一次喷射器5~10分钟二车间淀粉乳配后淀粉乳维持管加NaCO3调pH5.4~6.2浓度105℃~110℃泵压0.4MPa左右32.5Bx±2.5Bx加液化酶0.25 l/t-0.6l/t 层流罐维持管60-150分钟95℃~100℃二次喷射器高温维持罐闪蒸器层流罐二次喷射后液液化液(关键控制点)温度120℃~135℃泵压0.4MPa 0.2 MPa~0.3MPa维持60~150分钟维持5分钟中和冷却液加酶糖化罐糖化转鼓过滤机灭酶时间30~50分钟中和液糖化液滤后液灭酶后液调pH4.2~4.5 加酶量0.4l/t~1.2l/t干物(关键控制点)自动排液器灭酶温度95℃~103℃冷却温度60℃~65℃糖化时间30~70小时糖化温度61℃±1℃pH4.8~5.0一次板框过滤二次板框过滤交前罐电导率≤100μS/cm 脱色后液滤后液离子交换交后液三效后糖液压力≤0.6MPa 降温至30℃~50℃三效蒸发器冷却器冷却结晶蒸后液冷却糖液糖膏浓度69 Bx~77Bx 温度49℃±3℃pH3.5~4.2色相≤ 4# 放料温度26℃以下时间48~56小时母液去计量干燥(关键控制点)离心机甩母液物料混合温度60℃~85℃化验包装包装间温度18℃~26℃湿糖半成品糖成品糖(入库)热空气温度90℃~140℃包装间湿度45%~65%母液外销4.工艺过程及控制点:1、工艺过程:1)、配料:在有搅拌的情况下,将来料淀粉乳配制成30 Bx~35Bx,加碳酸钠调pH在5.4~6.2范围内按体积浓度计算加酶量,加入淀粉乳计量罐后充分搅拌均匀,通知贮槽打母液按淀粉乳体积的0.1~0.3倍回配母液。

葡萄糖生产工艺葡萄的应用结晶葡萄糖主要以玉米淀粉或大米为原料,经过一系列的加工而成。

水解淀粉常用的生产工艺有三种;酸法、酸酶法、双酶法。

分为工业级、口服级、注射级三种。

它是可以不经过人体消化而直接被人体吸收的,适用于病人食用,也可以注射到血液中,葡萄糖是发酵行业的基础原料。

同时也是食品及糕点加工中蔗糖的替代品。

葡萄糖甜度是蔗糖的70%左右。

液化、糖化、脱渣、一次脱色(板框)、二次脱色(板框)、离交、蒸发、结晶、分离、干燥。

辅助设备有冷却塔、反渗透、空压机。

液化糖化生产操作规程一.工艺操作过程开车时先启动液化真空泵和打开板式换热器循环水进出手阀,启动液化PH调节罐搅拌,并启动10%碳酸钠溶解液计量泵向PH调节罐加入,同时淀粉车间来料通过调节阀把流量控制15立方,淀粉乳进入PH调节罐同时启动甜水泵,等淀粉乳溢流后在溢流管上取样检测淀粉乳波美控制在17.5左右。

在溢流管上取样检测PH值5.5-5.7同时在溢流管上加入一次耐高温淀粉酶,加入量按干基淀粉0.35公斤平均加入。

开启淀粉乳缓冲罐搅拌,等液化缓冲罐液位达到40%寸.液化一次喷射开始走水。

走水流量10立方,将一次喷射温度通过蒸汽调节阀迅速调到100°C。

等一次闪蒸罐液位达到20%寸。

启动一次闪蒸出料泵,调节二次喷射流量10立方,将二次喷射温度控制在100C。

等淀粉乳缓冲罐液位达到50%寸。

先开启缓冲罐底出料阀并迅速关闭走水阀,并迅速调整一次喷射温度106C,将液化流量控制在17立方,喷射后的料液,通过高压维持柱和U型维持管进入一次闪蒸罐,同时向一次闪蒸罐內加入二次耐高温淀粉酶。

控制一次闪蒸罐液位,料逐渐进入二次喷射,并将二次喷射温度控制到125C,料通过高压维持柱和U型维持管进入二次闪蒸罐。

走料平稳后逐渐将一次、二次闪蒸罐液位控制到30%启动二次闪蒸出料泵,控制一次、二次闪蒸真空调节阀,把进液化柱物料温度控制在95-98度。

料先进入液化柱1#所有进柱方式是底部进料顶部出料,依次进入到第18个液化柱,料液在液化柱停留时间为90-120分钟。

葡萄糖生产工艺

葡萄糖是一种单糖,也被称为葡萄糖醛酸或葡萄糖醇。

它是许多生物体的主要能源和代谢产物,也是重要的工业原料。

葡萄糖的生产工艺可以通过多种方法实现,以下是其中两种常见的工艺。

1. 龙糖工艺:

龙糖工艺采用淀粉为原料,通过水解和糖化过程将淀粉转化为葡萄糖。

具体步骤如下:

1) 淀粉水解:将淀粉与酶类(如α-淀粉酶和葡萄糖葡萄糖酶等)反应,将淀粉分解为较短的多糖链。

2) 糖化:在酶的催化下,将多糖链进一步分解为葡萄糖分子。

3) 过滤和精炼:将反应液过滤和净化,得到纯净的葡萄糖溶液。

4) 结晶和干燥:将葡萄糖溶液进行结晶和干燥处理,得到葡

萄糖晶体。

2. 葡萄糖异构化工艺:

葡萄糖异构化工艺采用木薯或玉米淀粉为原料,经过一系列酸、碱等催化反应,将淀粉转化为葡萄糖。

具体步骤如下:

1) 准备原料:将木薯或玉米淀粉进行处理,使其达到适宜的

反应条件。

2) 糊化:将淀粉与水加热,使其形成糊状物。

3) 酸化或碱化:在适宜的酸碱条件下,通过催化剂促进淀粉

分解为葡萄糖。

4) 中和:中和反应液,使其达到适宜的PH值。

5) 结晶和干燥:将葡萄糖溶液进行结晶和干燥处理,得到葡

萄糖晶体。

这些工艺仅为葡萄糖生产中的两种常见方法,具体的工艺参数和操作条件可能因生产规模、设备技术和原料特性而有所不同。

一水结晶葡萄糖的生产工艺流程一水结晶葡萄糖的生产可是个很有趣的事儿呢!一、原料准备。

咱先得有优质的淀粉质原料呀,像玉米淀粉就很不错呢。

这原料的质量可重要啦,要是原料不好,后面的生产就可能出岔子。

把原料准备好就像是要盖房子得先准备好结实的砖头一样。

二、液化。

这一步就像是给原料来个大变身的前奏。

要加入淀粉酶哦,这个淀粉酶就像个神奇的小助手,它会把淀粉分子分解成比较小的糊精分子。

在这个过程里,温度的控制超级关键,就好像是烤蛋糕得控制好烤箱温度一样。

如果温度不对,淀粉酶的工作效率就会大打折扣。

而且在液化的时候,还得不停地搅拌,让原料和淀粉酶充分接触,就像跳舞得两个人配合好步伐一样。

三、糖化。

糖化这一步呢,就是让葡萄糖进一步形成啦。

要加入糖化酶,这个糖化酶也是个厉害的角色。

它把糊精分子转化成葡萄糖。

这时候反应的时间、温度还有pH值都得拿捏得死死的。

时间不够,葡萄糖可能就没转化完全;温度或者pH值不合适,那糖化酶也没法好好工作。

这就好比是做菜,调料的量和火候都得刚刚好,菜才会美味。

四、过滤。

糖化完了之后,里面会有一些杂质呀,就像米饭里的小石子一样,得把它们去掉。

通过过滤设备,把那些固体杂质都留在外面,让纯净的葡萄糖溶液流过去。

这过滤设备就像是个细心的小管家,把不好的东西都筛出去,只留下好的葡萄糖溶液。

五、离子交换。

这一步呢,是为了让葡萄糖溶液更加纯净。

溶液里可能会有一些离子杂质,通过离子交换树脂,就可以把这些不需要的离子去掉。

这就像是给葡萄糖溶液做个深度清洁,让它变得更加纯洁无瑕。

六、浓缩。

葡萄糖溶液的浓度得提高呀,这时候就需要浓缩啦。

就像是把果汁熬成浓缩果汁一样,通过加热蒸发水分,让葡萄糖的浓度越来越高。

不过在这个过程中,也得小心控制温度和压力,不然葡萄糖可能会被烧焦或者出现其他问题。

七、结晶。

这可是最神奇的一步啦!当葡萄糖溶液达到一定的过饱和度的时候,葡萄糖就会开始结晶。

就像魔法一样,小小的葡萄糖分子开始聚集在一起,形成漂亮的结晶。

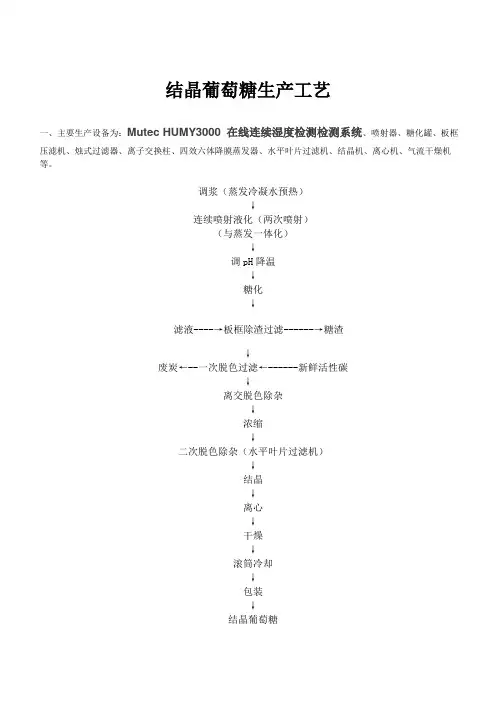

结晶葡萄糖生产工艺一、主要生产设备为:Mutec HUMY3000 在线连续湿度检测检测系统、喷射器、糖化罐、板框压滤机、烛式过滤器、离子交换柱、四效六体降膜蒸发器、水平叶片过滤机、结晶机、离心机、气流干燥机等。

调浆(蒸发冷凝水预热)↓连续喷射液化(两次喷射)(与蒸发一体化)↓调pH降温↓糖化↓滤液----→板框除渣过滤------→糖渣↓废炭←--一次脱色过滤←------新鲜活性碳↓离交脱色除杂↓浓缩↓二次脱色除杂(水平叶片过滤机)↓结晶↓离心↓干燥↓滚筒冷却↓包装↓结晶葡萄糖工艺流程简述在配料罐内,把粉浆乳调到Bel7,用Na0H调到pH5.0-PH6.0,最后加入耐高温α-淀粉酶,料液搅拌均匀后,用物料泵把淀粉浆泵入喷射液化器,在喷射器中淀粉浆和蒸汽直接相遇,出料温度控制在100-1lO度,从喷射器中出来的料经降温后,进入层流罐保温90-120分钟,温度维持在95-97度。

然后进行二次喷射,在第二只喷射器内料液和蒸汽直接相遇,温度升至120-145度以上,并在高温维持罐内维持3-5分钟把耐高温a-淀粉彻底杀死,同时利用高温压差的作用淀粉会进一步分散,蛋白质会进一步凝固。

经真空闪急冷却系统料液经冷却后降温到95℃保温。

在碘试合格的情况下,进一步降温到60℃,同时将PH值调至4.2,加入糖化酶,保温糖化48小时左右,达到糖化终点后,升温至80℃,以达到灭酶之目的,同时将PH值调至4.8-5.0,打去压滤机过滤。

再加入活性炭脱色半小时,进行脱色过滤,然后将糖液进行离交,离交的糖液用四效降膜式蒸发器浓缩到70%左右。

将调配好的糖浆用泵输入结晶罐内,搅拌2个小时左右,温度在48℃养晶8小时,打开冷却水降温至40至44℃,按结晶曲线控制降温,使糖液不断达到达饱和状态。

葡萄糖分子在晶核上析出,结晶完全,达到平衡,化验母液浓度达到要求后,即可放料。

晶浆通过分离机,将母液分离出来,湿糖经过振动流化床烘干,烘干需要安装mutec HUMY3000在线水分仪,实时连续监测结晶葡萄糖水分,保证产品合格率。

一、口服葡萄糖的应用一、产品简介口服葡萄糖即结晶葡萄糖,是以淀粉或淀粉质为原料,经液化、糖化所得 的葡萄糖液,再通过精制、浓缩、冷却、结晶、干燥所得的一水葡萄糖产品。

二、生产工艺流程淀粉乳→调浆→液化→pH 调节罐→糖化→除渣过滤→一次中和→一次脱色 过滤→二次中和→阿玛过滤→离交→蒸发→结晶→分离→干燥→包装母液三、产品指标 (一)感官指标项 目要 求外观 结晶性粉末,无肉眼可见杂质气味 无异味滋味 甜味温和、纯正、无异味颜色白色或无色(二)理化指标(口服葡萄糖理化要求)要求项目优级品一级品比旋度 52.0~53.5葡萄糖含量(以干 物质计)/%≥99.5pH 值 4.0~6.5水分/%≤10.0 硫酸灰分/% ≤ 0.25 氯化物/% ≤0.0199.0(三)卫生指标(GB15203)项目指标总砷(以As计)mg/kg≤ 1.0铅(以Pb计)mg/kg≤0.5铜(以Cu计)mg/kg≤ 5.0二氧化硫残留量按GB2760执行菌落总数/(cfu/g)≤大肠菌群/(MPN/100g)≤致病菌(沙门氏菌、志贺氏菌、金300030不得检出黄色葡萄球菌)四、产品特性(一)甜度甜度是糖品的重要性质,葡萄糖对蔗糖的相对甜度及其他糖、糖醇的甜度比较见下表:相对甜度糖类名称相对甜度蔗糖果糖葡萄糖麦芽糖麦芽糖醇山梨醇木糖醇1 1.5 0.7 0.5 0.90.51.0葡萄糖溶液的甜度随浓度增高的程度大于蔗糖,在较低的浓度下,葡萄糖的甜度低于蔗糖,但是随着浓度的增高,差别逐渐减小。

下表是相同甜度的葡萄糖和蔗糖的浓度对照:名称浓度(%)蔗糖 2.0 5.010.015.020.025.030.040.050.0葡萄 3.27.212.717.221.827.531.540.0糖50.0目前,大量的消费者对甜食品的甜度要求下降,有很多过去用蔗糖做甜味配料的食品,如速溶奶粉,规定用糖20%,消费者反映太甜,完全可以用葡萄糖代替蔗糖,使甜度下降。

结晶葡萄糖、 结晶葡萄糖、全糖的生产工艺流程主要淀粉糖品的生产工艺流程:结晶葡萄糖、 主要淀粉糖品的生产工艺流程:结晶葡萄糖、全糖 一、性质与应用 葡萄糖是淀粉完全水解的产物,由于生产工艺的不同,所得葡萄糖产品的纯度也不同, 一般可分为结晶葡萄糖和全糖两类。

结晶葡萄糖纯度较高,主要用于医药、试剂、食品等行业。

葡萄糖结晶通常有 3 种形式的异构体, 即含水α一葡萄糖、 无水α一葡萄糖和无水β一葡萄糖, 其中以含水α一葡萄糖生产最为普遍,产量也最大。

工业上生产的葡萄糖产品除这 3 种外,还有“全糖”,为省掉结晶工序由酶法得到的糖 浆直接制成的产品。

酶法所得淀粉糖化液的纯度高,甜味纯正,经喷雾干燥直接制成颗粒状全 糖,或浓缩后凝固成块状,再粉碎制成粉末状全糖。

这种产品质量虽逊于结晶葡萄糖,但生产 工艺简单,成本较低,在食品、发酵、化工、纺织等行业应用也十分广泛。

葡萄糖的生产因糖化方法不同在工艺和产品方面都存在差别。

酶法糖化所得淀粉糖化液 的纯度高,除适于生产含水α一葡萄糖、无水α一葡萄糖、无水β一结晶葡萄糖以外,也适于 生产全糖。

酸法糖化所得淀粉糖化液的纯度较低,只适于生产含水α-葡萄糖,需要重新溶解含 水α一葡萄糖,用所得糖化液精制后生产无水α一葡萄糖或β一葡萄糖。

用酸法糖化制得的全 糖,因质量差,甜味不纯,不适于食品工业用。

酸法糖化产生复合糖类多,结晶后复合糖类存 在于母液中,一般是再用酸水解一次,将复合糖类转变成葡萄糖,再结晶。

酶法糖化基本避免 了复合反应,不需要再糖化。

酶法糖化液结晶以后所剩母液的纯度仍高,甜味纯正,适于食品 工业应用,但酸法母液的纯度差,甜味不正,只能当做废糖蜜处理。

酶法生产的葡萄糖(全糖)纯度高、甜味纯正,在食品工业中可作为甜味剂代替蔗糖,还 可作为生产食品添加剂焦糖色素、山梨醇等产品的主要原料;在发酵工业上,可作为微生物培 养基的最主要原料(碳源),广泛用于酿酒、味精、氨基酸酶制剂及抗生素等行业;全糖还可作 为皮革工业、化纤工业、化学工业等行业的重要原料或添加剂。

一、口服葡萄糖的应用一、产品简介口服葡萄糖即结晶葡萄糖,是以淀粉或淀粉质为原料,经液化、糖化所得的葡萄糖液,再通过精制、浓缩、冷却、结晶、干燥所得的一水葡萄糖产品。

二、生产工艺流程淀粉乳→调浆→液化→pH调节罐→糖化→除渣过滤→一次中和→一次脱色过滤→二次中和→阿玛过滤→离交→蒸发→结晶→分离→干燥→包装母液三、产品指标(一)感官指标项目要求外观结晶性粉末,无肉眼可见杂质气味无异味滋味甜味温和、纯正、无异味颜色白色或无色(二)理化指标(口服葡萄糖理化要求)要求项目优级品一级品比旋度52.0~53.5葡萄糖含量(以干物99.5 99.0质计)/% ≥pH值 4.0~6.5水分/% ≤10.0硫酸灰分/% ≤0.25氯化物/%≤0.01(三)卫生指标(GB15203)项目指标总砷(以As计)mg/kg ≤ 1.0铅(以Pb计)mg/kg ≤0.5铜(以Cu计)mg/kg ≤ 5.0二氧化硫残留量按GB2760执行菌落总数/(cfu/g )≤3000大肠菌群/(MPN/100g )≤30致病菌(沙门氏菌、志贺氏菌、金黄色葡萄球菌)不得检出四、产品特性(一)甜度甜度是糖品的重要性质,葡萄糖对蔗糖的相对甜度及其他糖、糖醇的甜度比较见下表:相对甜度糖类名称相对甜度蔗糖果糖葡萄糖麦芽糖麦芽糖醇山梨醇木糖醇1 1.5 0.7 0.5 0.90.51.0葡萄糖溶液的甜度随浓度增高的程度大于蔗糖,在较低的浓度下,葡萄糖的甜度低于蔗糖,但是随着浓度的增高,差别逐渐减小。

下表是相同甜度的葡萄糖和蔗糖的浓度对照:名称浓度(%)蔗糖 2.0 5.0 10.0 15.0 20.0 25.0 30.0 40.050.0葡萄糖3.2 7.2 12.7 17.2 21.8 27.5 31.5 40.0 50.0目前,大量的消费者对甜食品的甜度要求下降,有很多过去用蔗糖做甜味配料的食品,如速溶奶粉,规定用糖20%,消费者反映太甜,完全可以用葡萄糖代替蔗糖,使甜度下降。

无水葡萄糖结晶简介无水葡萄糖结晶是一种常见的化学实验,通过去除葡萄糖中的水分,使其形成无水结晶物质。

这种实验不仅可以加深对葡萄糖和溶液结晶过程的理解,还能锻炼实验操作技巧和观察判断能力。

本文将详细介绍无水葡萄糖结晶的实验步骤、原理以及相关知识点,并提供一些注意事项和实验结果的分析。

实验步骤1.准备材料:葡萄糖、试管、试管架、滴管、温度计等。

2.将适量的葡萄糖溶解在少量温水中,并搅拌均匀,直到完全溶解。

3.将溶液倒入试管中,并将试管放置在试管架上。

4.使用滴管向试管中加入少量酒精,搅拌均匀。

这样做是为了增加溶液的挥发性,促进结晶过程。

5.将试管放置在恒温水浴中,并保持适当的温度。

温度的选择取决于所需结晶物质的溶解度和结晶速率。

6.观察试管中的结晶过程,直到结晶达到所需程度。

7.将试管从水浴中取出,用纸巾轻轻擦干外部水分。

8.将试管倒置并轻轻敲打底部,使结晶物质从试管中脱落。

9.使用滤纸将结晶物质过滤出来,并放置在干燥的环境中,使其进一步干燥。

实验原理葡萄糖是一种单糖,化学式为C6H12O6。

它在水中具有良好的溶解性,形成葡萄糖溶液。

当我们加入酒精并控制适当的温度时,可以促进溶液中葡萄糖分子之间的相互作用,从而形成无水葡萄糖结晶。

在实验过程中,酒精增加了溶液的挥发性,有利于去除水分。

同时,在适当温度下控制反应速率和平衡达到最佳状态。

相关知识点葡萄糖葡萄糖是一种重要的单糖,也是生物体内最常见的糖类。

它在人体中具有重要的能量供应作用,并参与多种生化反应。

葡萄糖可通过光合作用合成,也可由淀粉等多种碳水化合物分解产生。

溶解度溶解度是指单位溶剂中能溶解的最大溶质量。

对于葡萄糖来说,在特定温度下,其溶解度随着温度的升高而增加。

结晶过程结晶是指从溶液中使溶质重新聚集成固态晶体的过程。

结晶过程通常包括三个步骤:核心形成、晶体生长和纯化。

在无水葡萄糖结晶实验中,酒精的加入和温度的控制有助于形成纯净、无水的葡萄糖结晶。

结晶葡萄糖的生产工艺和操作要点

1. 工艺流程图:

调粉液化→糖化→配料→过滤→灭酶→脱色→离交→浓缩→杀菌→精制→结晶→分蜜→干燥→包装→成品

2.操作要点:

(一)、调粉商品淀粉加水或是淀粉乳调到30~33%浓度。

加酸或碱调节PH值至5.4~5.8,加入高温淀粉酶总量350ml/t干基的55%。

(二)、液化第一次喷射温度105~108℃,带压维持时间15分钟。

第二次喷射温度135~140℃,带压维持时间2~3分钟。

闪蒸后滴加高温淀粉酶总量350ml/t干基的45%。

再进入层流罐(保持≥98℃)继续反应,液化总时间≥120分钟。

液化终点DE值13~17%。

喷射液化的蒸气压力要求≥7.0kg/cm2。

第一次液化喷射器要求为高压喷射器。

第二次的液化喷射器即是个加热器,闪蒸背压要求为≥2.5kg/cm2。

淀粉乳的电导率要求为≤500us/cm,PH值≥5.0。

生产特殊产品需要灭酶,在层流罐后再用喷射器瞬间加热液化液至145℃。

(三)、糖化冷却至60~62℃,加稀酸调节液化液PH值4.1~4.3,加复合糖化酶1000ml/t 干基。

静态反应48小时。

糖化终点DE值≥98%。

糖化罐可选用压缩空气搅拌。

液化液降温可选用立管式或螺旋板式换热器。

糖化罐的底部为锥形。

确保每次出料无残液,防止料液染菌发酵。

(四)、配料即糖化液和葡萄糖母液混合,目的是提高结晶糖得率,减少母液外排量。

糖化液和葡萄糖母液配料的质量标准为DE值94%,物料新鲜而清澈。

悬浮在糖化液上部的那层油脂蛋白类糖液不可用于配料。

DE值≤89%的母液不可用于配料。

结晶罐每第六个生产周期的糖膏所分离出的母液不用于配料,全部外排销售。

正常情况糖化液和母液的配料体积比为80:20。

(五)、过滤料液升温至75~80℃,加入活性炭。

用量为干基的1.5%(也可利用后道脱色和浓滤拆下的废炭)。

糖化液上部的那层油脂蛋白类糖液应在压滤机饱和前单独处理。

脱色罐可选用压缩空气搅拌。

过滤后的糖液清澈、透明、无杂质。

透光率≥94%。

(六)、灭酶灭酶选用喷射器,边出料边升温至75~80℃,在脱色罐内保持20分钟即可。

灭酶与过滤同步进行。

(七)、脱色糖液中再加入新活性炭,用量为干基的3%。

在脱色罐内搅拌20分钟后进入压滤机。

活性炭选购湿炭为好,压滤机选用片式机械压滤机或暗流式板框压滤机,便于生产车间的环境保持清洁。

脱色后的糖液清澈、透明、无色、无泡沫和无炭粒。

透光率≥96%。

(八)、离交工艺流程为:阳床~阴床~阳床~阴床。

共三组离交柱,运行排列组合(1.2)(2.3)(3.1)。

流量为2.5 BV/h ,温度≤ 55℃,交前糖液的电导率应≤700 us/cm。

运行时第一个柱内的压力应≤2.0㎏/cm2。

树脂层高2.1~2.3 M。

离交柱下部有花板,装置水帽并铺设一定高度的石英砂。

离交柱要设中排管,降低再生剂的消耗。

树脂穿透后,柱里的糖液应由洁净压缩空气压至交前罐或调粉罐。

再生前必须大水量(5.0~8.0 BV/h)的反洗,直至上排管出水的透光率≥96%。

再生剂的稀酸浓度为4~5%、稀碱浓度3~4%。

再生完成淋洗时要先慢(1.0~1.5 BV/h)后快(5.0~8.0 BV/h)。

离交后糖液的电导率应≤50 us/cm,PH值3.8~4.5,透光率≥98%。

(九)蒸发通过多效降膜蒸发器将糖液浓缩到固形物为72.5~73.5%。

加热器工作要保持连续性,蒸汽总的压力≥0. 5Pma。

一效蒸发室糖温80~90℃二效蒸发室糖温65~75℃三效蒸发室糖温45~55℃所有的汽凝水全都应收集,主要用于锅炉和离交工序(用于淋洗树脂时的水温≤50℃)。

(十)灭菌将多效蒸发器输出的中温糖浆通过板式换热器加热,瞬间升温至95~105℃,维持0.8~1.4min即可。

(十一)精制将高温灭菌后的糖浆由经已涂铺炭层的片式机械压机进行过滤脱色。

活性炭(湿)的添加量为0.5%/t干基。

滤布铺设时确保糖浆不漏炭粒。

一台浓浆脱色压滤机能使用30小时,卸下的废炭可再用于前道脱色工序。

注:灭菌工艺亦可安置在离交后,稀液通过板式换热器加热,升温至100~105℃,维持15min。

将高温灭菌的稀糖由经已涂铺炭层的片式机械压机进行过滤脱色。

活性炭(湿)的添加量为1.0%/t干基。

(十二)、结晶将浓糖浆调节浓度72~74%、温度60~62℃、PH值3.8~4.2等达到指标后,直接送入结晶罐。

结晶罐留种25~30%,满罐时浓糖浆与晶种的混合液温度应≥48℃。

结晶降温曲线为:结晶总时间60小时。

养晶12小时,采用自然降温法。

冷却结晶48小时,分二个阶段。

第一段28小时,将糖温从46℃降到35℃,每小时降温≤0.4℃;第二段20小时,将糖温从35℃降到22℃,每小时降温≤0.65℃。

结晶罐夹层冷却水温与糖温的温差≤15℃。

结晶罐搅拌转速为3min/360°。

结晶罐和出料系统设备匀为密闭装置,由无菌压缩空气保持容器内呈正压状态。

结晶收率糖膏干基/湿糖干基为53%。

(十三)分蜜离心分蜜时冲水洗涤操作,母液甩脱4~6分钟,然后冲水五次,每次洗涤湿糖20秒钟,最后脱水4~6分钟,卸料。

洗涤水泵压力≥3.0kg/cm2。

卸机湿糖水份≤13%。

分离机网壁糖厚≤5mm.洗涤水质量标准为内毒素≤0.2eu、电导率≤10us/cm。

分离出的洗液和母液混合后全用于前道工序的配料。

(十四)干燥三级气流干燥,二级热风一级冷风。

温度分别为108~115℃、30~40℃、5~15℃。

第三级设备选用滚筒式干燥器。

采用负压气流干燥法。

(十五)包装80~100目振动筛过糖粉,自动机械包装,每袋25 kg。