炉顶干油润滑系统工作原理简述

- 格式:doc

- 大小:16.00 KB

- 文档页数:2

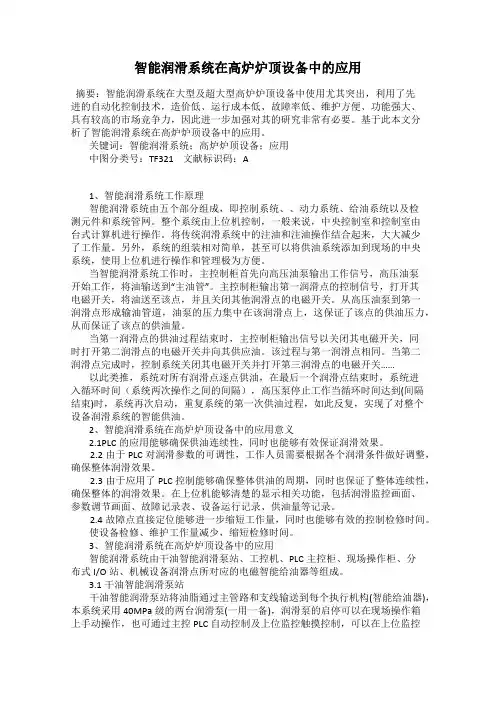

涟钢科技与管理 2017年第3期・57・干油自动润滑系统的控制与应用2250热轧板厂 曹明振 王静宇 黄中友摘 要涟钢2250热轧板厂干油润滑系统采用的是美国进口LINCON 全自动干油集中润滑系统,投产初期,干油一直不能正常自动运行,导致设备故障频发,经过摸索与改进,目前全线干油润滑系统能够正常运行。

1 干油润滑系统的组成双线供油系统主要包括:一个储存油脂箱,配置一只最低油位开关与一只中央补油脂系统 ;一台干油泵,经过减速机与电机连接;在泵的出口安装一只单向阀、一只干油过滤器、一只压力调节阀 、一对换向阀;A 、B 双线管道、干油分配器及末端压力检测传感器。

2 干油润滑系统的工作原理泵体。

通过桶盖往油箱内加入油脂或由补油泵通过补油口往油箱内补油。

油箱内安装有刮油器,搅板转动时将油箱内的油脂搅匀并将油脂内气泡排空。

固定挡板起着防止油脂跟着搅板流动的作用。

若泵装配有低油位报警电气控制,则固定挡板置于滚针轴承枢轴上。

泵芯起着柱塞泵作用,其两个柱塞反向运动,交替吸油和注油。

两个高压柱塞的注油通道由一个浮动柱塞来控制。

泵芯。

由一个带偏心滚子的中空轴来驱动,其可将驱动轴的旋转运动转换成泵柱塞的摆动动作。

这种驱动特性允许用户根据需要任意选择泵驱动轴的旋转方向。

泵芯排出的油脂通过单向阀和过滤器注入到压力管线。

同时,在压力油路上也连接有安全阀及压力表。

泵芯起着柱塞泵作用,其两个柱塞反向运动,交替吸油和注油。

这两个高压柱塞的注油通道由一个浮动柱塞来控制。

泵芯由一个带偏心滚子的中空轴来驱动,其可将驱动轴的旋转运动转换成泵柱塞的摆动动作。

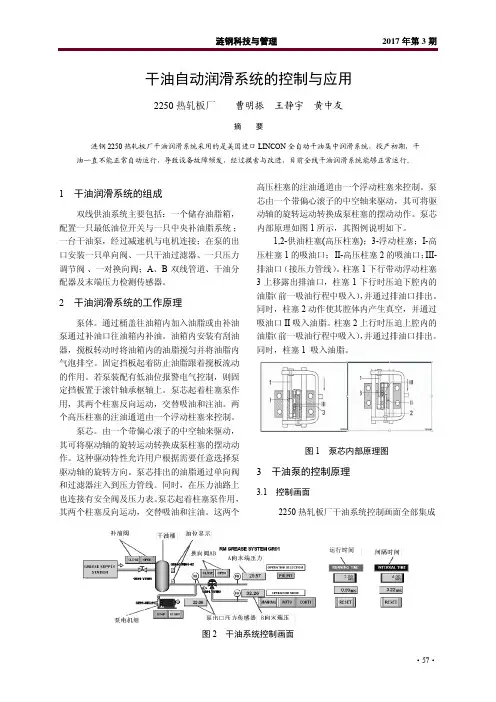

泵芯内部原理如图1所示,其图例说明如下。

1,2-供油柱塞(高压柱塞);3-浮动柱塞;I-高压柱塞1的吸油口; II-高压柱塞2的吸油口;III-排油口(接压力管线)。

柱塞1下行带动浮动柱塞3上移露出排油口,柱塞1下行时压迫下腔内的油脂(前一吸油行程中吸入),并通过排油口排出。

同时,柱塞2动作使其腔体内产生真空,并通过吸油口II 吸入油脂。

智能润滑系统在高炉炉顶设备中的应用摘要:智能润滑系统在大型及超大型高炉炉顶设备中使用尤其突出,利用了先进的自动化控制技术,造价低、运行成本低、故障率低、维护方便、功能强大、具有较高的市场竞争力,因此进一步加强对其的研究非常有必要。

基于此本文分析了智能润滑系统在高炉炉顶设备中的应用。

关键词:智能润滑系统;高炉炉顶设备;应用中图分类号:TF321 文献标识码:A1、智能润滑系统工作原理智能润滑系统由五个部分组成,即控制系统、、动力系统、给油系统以及检测元件和系统管网。

整个系统由上位机控制,一般来说,中央控制室和控制室由台式计算机进行操作。

将传统润滑系统中的注油和注油操作结合起来,大大减少了工作量。

另外,系统的组装相对简单,甚至可以将供油系统添加到现场的中央系统,使用上位机进行操作和管理极为方便。

当智能润滑系统工作时,主控制柜首先向高压油泵输出工作信号,高压油泵开始工作,将油输送到“主油管”。

主控制柜输出第一润滑点的控制信号,打开其电磁开关,将油送至该点,并且关闭其他润滑点的电磁开关。

从高压油泵到第一润滑点形成输油管道,油泵的压力集中在该润滑点上,这保证了该点的供油压力,从而保证了该点的供油量。

当第一润滑点的供油过程结束时,主控制柜输出信号以关闭其电磁开关,同时打开第二润滑点的电磁开关并向其供应油。

该过程与第一润滑点相同。

当第二润滑点完成时,控制系统关闭其电磁开关并打开第三润滑点的电磁开关……以此类推,系统对所有润滑点逐点供油,在最后一个润滑点结束时,系统进入循环时间(系统两次操作之间的间隔),高压泵停止工作当循环时间达到(间隔结束)时,系统再次启动,重复系统的第一次供油过程,如此反复,实现了对整个设备润滑系统的智能供油。

2、智能润滑系统在高炉炉顶设备中的应用意义2.1PLC的应用能够确保供油连续性,同时也能够有效保证润滑效果。

2.2由于PLC对润滑参数的可调性,工作人员需要根据各个润滑条件做好调整,确保整体润滑效果。

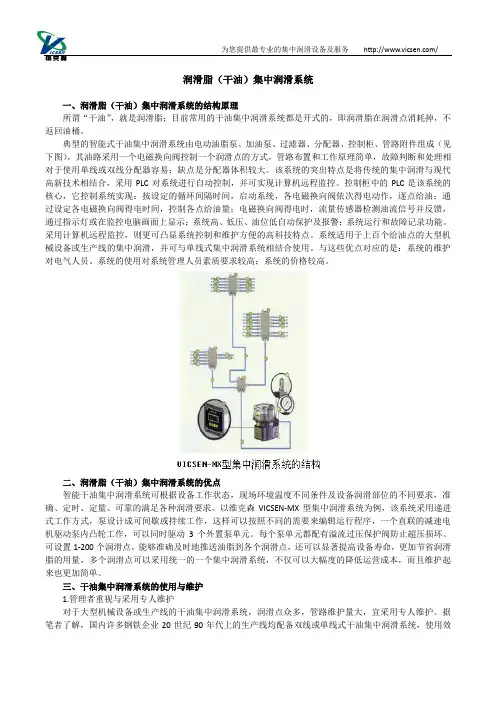

润滑脂(干油)集中润滑系统一、润滑脂(干油)集中润滑系统的结构原理所谓“干油”,就是润滑脂;目前常用的干油集中润滑系统都是开式的,即润滑脂在润滑点消耗掉,不返回油桶。

典型的智能式干油集中润滑系统由电动油脂泵、加油泵、过滤器、分配器、控制柜、管路附件组成(见下图),其油路采用一个电磁换向阀控制一个润滑点的方式,管路布置和工作原理简单,故障判断和处理相对于使用单线或双线分配器容易;缺点是分配器体积较大。

该系统的突出特点是将传统的集中润滑与现代高新技术相结合,采用PLC对系统进行自动控制,并可实现计算机远程监控。

控制柜中的PLC是该系统的核心,它控制系统实现:按设定的循环间隔时间,启动系统,各电磁换向阀依次得电动作,逐点给油;通过设定各电磁换向阀得电时间,控制各点给油量;电磁换向阀得电时,流量传感器检测油流信号并反馈,通过指示灯或在监控电脑画面上显示;系统高、低压、油位低自动保护及报警;系统运行和故障记录功能。

采用计算机远程监控,则更可凸显系统控制和维护方便的高科技特点。

系统适用于上百个给油点的大型机械设备或生产线的集中润滑,并可与单线式集中润滑系统相结合使用。

与这些优点对应的是:系统的维护对电气人员、系统的使用对系统管理人员素质要求较高;系统的价格较高。

二、润滑脂(干油)集中润滑系统的优点智能干油集中润滑系统可根据设备工作状态,现场环境温度不同条件及设备润滑部位的不同要求,准确、定时、定量、可靠的满足各种润滑要求。

以维克森VICSEN-MX型集中润滑系统为例,该系统采用递进式工作方式,泵设计成可间歇或持续工作,这样可以按照不同的需要来编辑运行程序,一个直联的减速电机驱动泵内凸轮工作,可以同时驱动3个外置泵单元。

每个泵单元都配有溢流过压保护阀防止超压损坏。

可设置1-200个润滑点,能够准确及时地推送油脂到各个润滑点,还可以显著提高设备寿命,更加节省润滑脂的用量,多个润滑点可以采用统一的一个集中润滑系统,不仅可以大幅度的降低运营成本,而且维护起来也更加简单。

发动机润滑系统工作原理

发动机润滑系统是为了保证发动机运转正常而设计的一个重要系统。

其工作原理如下:

1. 润滑油泵:润滑系统中的润滑油泵负责将润滑油从油底壳中抽取出来,并将其送往发动机各个部位。

润滑油泵通常由曲轴带动,通过齿轮或链条传递动力,将润滑油向上送入润滑系统。

2. 滤清器:润滑油在进入发动机之前,会经过滤清器进行过滤,去除其中的杂质和颗粒物。

滤清器通常采用纸质或金属网格等材料,具有较高的过滤效果。

3. 润滑通道:发动机内设有一系列润滑通道和油道,润滑油会通过这些通道流经各个润滑点,以为发动机各个部件提供润滑和冷却。

4. 润滑腔:润滑油在经过各个润滑点后,会流入润滑腔中,形成一层润滑膜。

这层润滑膜能够减少摩擦和磨损,并为摩擦表面提供绝缘和密封保护,延长零件的使用寿命。

5. 润滑油冷却器:在发动机运行时,由于摩擦和燃烧带来的高温,润滑油也会升温。

为了保持润滑油的合适温度,润滑系统通常会装配冷却器,通过水或者空气对润滑油进行冷却。

6. 润滑油返回油池:润滑油在流经润滑腔和润滑通道后,会返回到发动机下部的油底壳中,形成一个循环流动。

在油底壳中,

润滑油会经过油底壳过滤器的过滤,再次被润滑油泵抽取出来,继续循环使用。

干油集中润滑系统工作原理干油集中润滑系统是一种广泛应用于机械设备的润滑方式,其工作原理是通过一个中央润滑站将润滑油从集中储油器中抽取,并经过一系列的管道和分配器送至需要润滑的设备部位。

下面将详细介绍干油集中润滑系统的工作原理。

首先,中央润滑站是整个系统的核心设备,它通常由电动泵、滤油器、气压开关和控制电路等组成。

中央润滑站的工作是监测设备或机械的运行状态,根据需求启动润滑系统。

当设备运行时,中央润滑站会根据设定的润滑周期和润滑剂的需求量自动启动泵进行润滑,以保证设备的正常运行。

集中储油器是储存润滑剂的容器,它通常位于中央润滑站的附近。

集中储油器中有一定容量的润滑油,可以满足系统的一段时间的运行。

当润滑系统启动时,润滑油会被抽取到中央润滑站的润滑油管路中,然后经过滤油器进行净化,以保证润滑油的清洁度。

接下来,润滑油会通过一系列的管道系统输送到各个设备的润滑部位。

在润滑部位,润滑油经过分配器分配到设备的轴承、链条等需要润滑的部位上。

分配器的作用是控制润滑油的流量和方向,以满足不同设备部位的润滑需求。

分配器一般采用多通道设计,可以同时为多个设备提供润滑油,并且可以根据设备的需要进行调整。

在润滑部位,润滑油会形成一层薄膜,将设备的轴承、链条等部位分隔开来,减少摩擦和磨损。

润滑油的黏度和润滑膜的厚度会直接影响设备的润滑效果。

因此,在设计干油集中润滑系统时,需要根据设备的工作条件和要求选择合适的润滑剂,以确保设备的正常运行和寿命。

总之,干油集中润滑系统通过中央润滑站、集中储油器、分配器、管道系统和润滑部位等组成部分,实现对机械设备的集中润滑。

它能够有效地减少设备的摩擦和磨损,延长设备的使用寿命,并提高设备的工作效率和可靠性。

在实际应用中,需要根据设备的工作条件和要求,合理选择润滑剂和设计润滑系统,以满足设备的润滑需求。

无料钟炉顶集中式干油润滑系统说 明 书北京中鼎泰克CHINATOP2008年12月目录1. 润滑系统说明书2. 润滑系统图3. 电控柜使用和维护说明书4. 泵站及其原理图5. 电控原理图(一)6. 电控原理图(二)7. 电控原理图(三)8. 电控柜外形图9. 电控柜内部元件布置图10. 电控柜JD1和JD2端子排接线图11. 泵站端子排接线图无料钟炉顶集中干油润滑系统一、系统构成系统由2个不同的润滑周期组成。

通过2个自动二位四通阀来分别单独驱动2个润滑周期:z8小时润滑周期(包括上密封阀、上料闸、下密阀、料流阀、均压阀、放散阀等)z45分钟润滑周期(包括气密箱、下密封阀、料流阀、上密阀、上料闸)干油润滑系统按双管线原则工作,基本组成如下:z润滑泵-主泵及备用泵z两位四通换向阀-直流电机控制的两位四通换向阀把泵提供的润滑油送入与干油分配器连接的主管中;z干油分配器-输送一定设定量的润滑油到润滑点,这与通过输送管到相应润滑点的背压无关;z终端压力开关-其压力已设置好,此压力开关将使泵停机,且在预定时间结束后启动两位四通换向阀使其换向;输送到干油分配器2组相反出口的润滑点的润滑油量可以满足不同的润滑需求量。

另外,可以通过更多的支管及连接更多的干油分配器来扩大系统,只要泵的压力和润滑油输出量允许这样做。

通过装在同一个润滑系统内不同润滑周期的几个换向阀可以随意地把系统分成几个支系统。

1.1带干油箱的集中润滑泵站泵站装有以下安全装置:1.1.1电液压力开关压力开关的目的是:当到达预定的最大压力时断开润滑泵的电机驱动,从而保护泵和电机。

压力开关在预置压力(160~400bar)断开泵的电机。

(目前定为250bar)1.1.2压力表用于目测工作压力。

1.1.3过滤器阻止杂质进入主管路。

1.1.4安全阀如果电液压力开关失效,安全阀作为最后防线可保护泵不受太高的压力而损坏。

安全阀的设定压力为410bar且是防堵塞的。

目录1.滑系统说明书2.润滑系统图3.电控柜使用和维修4.泵站及其原理图5.电控原理图(一)6.电控原理图(二)7.电控原理图(三)8.电控柜外形图9.电控柜内部元件图10.电控柜JD1和JD2端子排接线图11.泵站端子接线图无料钟炉顶集中式干油润滑系统一、系统构成系统由2个不同的润滑周期组成。

通过2个自动二位四通阀来分别单独驱动2个润滑周期;●4小时润滑周期(包括上密阀、料流阀、柱塞阀、及均压阀、放散阀)●45分钟润滑周期(包括溜槽传动齿轮、行星齿轮箱、下密封阀)干油润滑系统按双管线原则工作,基本组成如下;●润滑泵—主泵和备用泵。

●两位四通换向阀—直流电机控制的两位四通换向阀把泵提供的润滑油送入与干油分配器连接的主管中。

●干油分配器—输送一定设定量润滑油到润滑点,这与通过输送管到相应润滑点的背压无关。

●终端压力开关—其压力已设定好,此压力开关将使泵停机,其在预定时间结束后启动两位四通换向阀使其换向。

输送到干油分配器2组相反出口的润滑点的润滑油量可以满足不同润滑需求量。

另外,可以通过更多的支管及连接更多的干油分配器来扩大系统。

只要泵的压力和润滑油输出量允许这样做。

通过装在同一润滑系统内不同润滑周期的几个换向阀可以随意地把系统分成几个支系统。

1.1带干油箱的集中润滑泵站泵站装有以下安全装置1.1.1电液压力开关压力开关的目的是:当压力到达预定的最大压力时断开润滑泵的电机驱动,从而保护泵和电机。

压力开关在预设压力(160—400bar)断开泵的电机。

(目前定为250bar)1.1.2压力表用于目测工作压力。

1.1.3过滤器阻止杂质进入主管路1.1.4安全阀如果电液压力开关失效,安全阀作为最后防线可保护泵不受太高的压力而损坏,安全阀的设定压力为410bar且是防堵塞的1.1.5液位控制机构30升的油箱的高低液位控制是借助于随动板及限位开关完成的。

它将油箱的油位正常和低油位的信号反馈到电控柜以及油箱旁的指示灯(红色灯表示油位低)(但我们只采用了油箱的低油位报警控制功能)油箱的液位被检测,如果达到了报警下线则发出报警信号,泵将被断开。

干油润滑系统介绍干油润滑系统介绍000重要提醒:系统检测到您的帐号可能存在被盗风险,请尽快查看风险提示,并立即修改密码。

| 关闭网易博客安全提醒:系统检测到您当前密码的安全性较低,为了您的账号安全,建议您适时修改密码立即修改 | 关闭工作原理单线式集中润滑系统由泵站输出润滑脂,通过一级(母)分配器由一路输油变成多路出油。

这些多路出油再由二级(子)分配器分成更多的分支油路;根据需要还可以增加三级(孙)分配器,这样便组成单线递进式油路,可以向数百个润滑点供送润滑脂。

特点1、供油主管道只需一根,配管简单,费用低;2、对活动部分的润滑点可实施供油;3、对处于机构紧凑、环境恶劣、部位重要的润滑点可实现自动加油,以提高加油的可靠性;4、只要系统在工作,每个润滑点都能获得预定的给脂量,油脂不会浪费;5、在全部润滑点中,只要有任一处堵塞,通过各种形式的发讯器即能报警,所以只要监视一台母分配器的动作,就可实现对全系统的监视。

1、电动润滑泵方式电控柜内有计数器和计时器,其中计数器是与同一级分配器上行程开关相关联的。

当一级分配器完成一个分油循环,分配器的柱塞便接触行程开关一次,计数器计入一个数。

当计数器上达到规定的计数次数时,指定电动润滑泵停止或二位二通电磁阀闭合。

经过设定的时间间隔后系统重新开始工作(电机运转或二位二通电磁阀打开)。

电控柜内的计时器是用来设定单位时间内输入系统的油脂量。

当设定的单位时间内计数器计入的数值未达到设定值时,电控柜自动报警。

另外系统管道中压力超过额定压力的限制值时也会自动报警。

二位二通电磁阀用来切断或打开主管道的通路。

如系统润滑点较多,采用并联式集中润滑,则二位二通电磁阀在系统中的作用更为突出,每个并联支路必须配备一台二位二通电磁阀。

该系统配管费用较低,且能满足每个润滑点所需的润滑脂的数量,同时能实现定时、定量,无一遗漏地向每个润滑点供送清洁润滑脂。

①电动润滑泵;②电动加油泵;③干油过滤器;④二位二通电磁阀;⑤行程开关;⑥主分配器;⑦子分配器;⑧孙分配器;⑨电控柜2、手动润滑泵方式手动润滑泵给油时,母递进分配器中的运动指示器每运动一次,该系统对每个润滑点给油一次。

炉顶电气设备控制原理及故障处理一、炉顶设备构成炉顶设备主要负责将炼铁所需原料装入高炉内,实现自动装料。

1、探尺:负责炉内料线的测量。

2、α、β:负责控制按生产要求均匀的将原料布入炉内。

3、炉顶阀门系统:负责将主皮带上的炼铁原料装入料罐内,再将料罐内原料布入炉内。

4、¢650放散阀:主要负责休风时放散炉内气体。

5、气密箱水冷系统:由两台水冷泵及自清洗过滤器组成,负责气密箱的冷却。

6、干油系统:负责向阀门及气密箱各润滑点供油。

二、各系统原理1、探尺:探尺是由直流电机驱动,凸轮控制器及编码器作为辅助控制元件,由西门子6RA70直流调速装置控制,分为三个过程控制:提尺、下尺、浮尺。

探尺是由工艺人员设定料线或探尺到凸轮下极限点,是由PLC发提尺指令,探尺到停尺位凸轮点导通后停止;下尺是每次向炉内布完料后由PLC发下尺指令,探尺向下运行,当运行至上次向上500mm时,PLC发浮尺指令,探尺转入随动浮尺状态,直至到设定料线。

主要故障及处理方法:1)不下尺:A、首先到炉顶将选择开关打到机旁位置,手动放尺,确认电机、抱闸动作是否正常,如果手动正常,检查PC指令是否发出,现场抱闸是否打开,也可以在现场撬开抱闸观察是否向下运行,如运行正常,再打到中控试车。

B、如果手动不能提尺,检查控制回路及继电器部分,确认故障部位处理。

2)不提尺:发生不提尺时,第一时间通知现场岗位,先将此尺千金打上、下料,然后现场用盘尺搬手将尺盘到停尺位后,查找原因。

3)不浮尺:首先到中控室看一下趋势曲线,确认不浮尺后,可手动提放几次后还是不走,基本确认料面未动,如果提放尺之后尺往下走,可微调一下浮尺给定(具体操作柜内有说明)。

2、炉顶阀门系统:炉顶各液动阀门上、下料程序均有一定联锁,当主皮带向炉顶上料时,均放阀打开,翻板阀翻到上料罐一侧,炉顶装料完毕,上密关闭,均放关闭,一均阀打开,均压完毕后,一均阀关闭,等待下料,下料时,下密打开,料流阀开到设定角(其中α按生产要求下密设定角度,β高速旋转)。

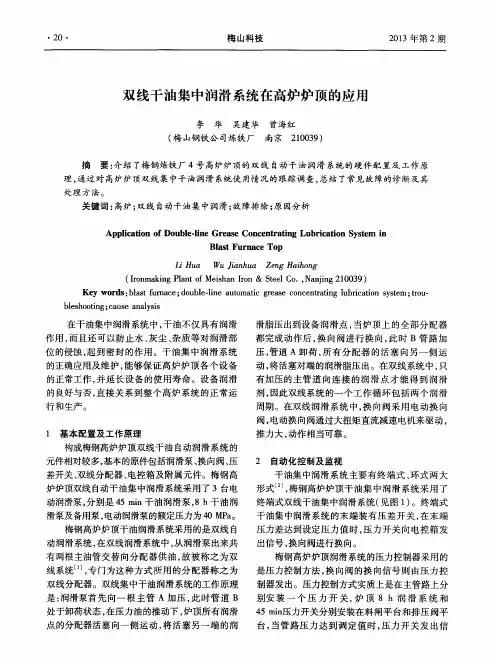

摘要:对安钢2200m3高炉,炉顶双线式干油集中润滑系统运行中出现的故障原因进行分析,提出改进方案,如:除去压力开关。

关键词:润滑系统,故障,改造安钢2200m3高炉使用的是串罐式串用开合无料钟炉顶,其主要设备由PW 公司技术西冶制造的无料钟布料器,下阀箱,上密封阀,上料闸等重要设备组成。

由于以上这些设备工作在高温、高压、高粉尘环境,对润滑的要求非常高,现在采用是的双线式干油集中润滑系统。

一、润滑系统的组成及原理集中润滑系统由电动润滑泵、电动换向阀、分配器、压差开关及控制系统组成,原理见图1。

图 1干油泵启动,经换向阀,使双线中的A路升压,到达各个分配器,最后至压差开关,压力达到一定时(正常20~30MPa之间),促使压差开关的活塞克服弹簧弹力移动,使压差开关上的一对触点闭合,然后将信号传递给PLC。

PLC发出信号给换向阀,使换向阀换向,同时A路卸压,所接压差开关的活塞在弹簧弹力的作用下下行,触点断开,同时PLC发出信号使泵停一分钟,此时间为卸荷时间,然后PLC再发出信号使泵启动,向B路供油,使B路升压,压力增加到一定时,压差开关闭合换向,停泵,一个打油周期结束。

二、集中润滑系统故障分析2200m3高炉投产后,干油系统多次发生双线油路中的一路压力过高,泵溢流,系统报警。

究其原因,当泵启动后,润滑脂经换向阀使A路升压,到达各个分配器,最后到达压差开关,使压差开关活塞下行,触点闭合。

信号传递给PLC,PLC发信号使换向阀换向,这一线油路理论上应该卸压,压力降低使压差开关触点断开。

但此时活塞下行很慢,由于触点没断开,润滑泵没有停止,直接向另一路供油,使该路压力上升,直到该路的压差开关触点闭合时,上一路的压差开关还未断开,导致去PLC的两根导线已经闭合。

由于两个压差开关的触点为并联,故此不能发信号给PLC,无法换向,使系统的压力不断上升,最后达到系统设定的溢流压力,开始溢流。

由于PLC默认的停泵信号,是压差开关触点断开时触发的,而B路的压力已处于溢流压力,因此B路的压差触点一直处于闭合状态,干油泵无法停止运行。

干油集中润滑系统一、概述干油润滑系统,采用电动干油集中润滑系统,该系统是流出式双线干油集中润滑系统,由电动干油站(包括储油器、泵、电机、电磁换向阀等),干油过滤器、输油主管道Ⅰ、Ⅱ和压力操纵阀等组成。

电动干油集中润滑系统的工作原理如下:该系统的供脂是由电动干油站的电动机带动油泵,按润滑间隔周期规定的时间启动供脂,供脂的换向,是由电磁阀完成换向动作的达到输入主管道Ⅰ、Ⅱ分别轮换供脂,而电磁换向阀是否得电换向,是由输油主管道距离泵站最远端的压力操纵阀控制的,在系统管道达到设计规定的最大供脂压力值时开始动作,控制泵站电磁换向阀开始动作,为了更新滞留在压力操纵阀工作腔中压力油脂,在压力操纵阀的出口端装设一个分配器,使阀中滞留的润滑脂更新。

DRB-M电动润滑泵适用于供脂管道长而且润滑点多的场合,通过分配器向各润滑点供送润滑脂。

该泵安装在环境温度合适、灰尘较少、便于调整、检查、维修和拆洗的地方。

并且润滑泵应尽可能安装在系统的中心位置,这样系统管道较短,压力降保持在最低限度,使泵产生足以克服润滑点背压的压力。

使用时限压阀的设置压力不能超过泵的工作压力。

出油口的过滤器网要定期清洗,防止堵塞。

在系统中由于某些故障原因,使压力达到约见50MPa时,保险片破裂,润滑脂从管中溢出。

在新的保险片装入前,要查明系统超压的原因,应排除故障。

它配上电器控制箱后能实现双线干油集中润滑系统全自动控制。

二、结构特点和工作原理DRB-M型电动润滑泵主要由储油桶、带连接法兰的泵元件,减速电机和最大最小容量指示器等组成。

减速电机使滑叉作直线往复运动,并带动螺旋压油板和刮油板作顺时针方向的旋转。

从桶壁上刮下的润滑脂经螺旋压油板搅动使润滑脂变软后被压到泵元件的吸油口,极大地提高了润滑脂的吸入能力。

泵体内有两组活塞,每组活塞由1个工作活塞和2个控制活塞组成。

当一组活塞中的工作活塞完成吸油过程时,另一组活塞中的工作活塞则把润滑脂压向出油口。

如图所示,吸油时,活塞1、2、3向右运动,活塞2在弹簧的作用下达到极限位置,而活塞3继续向右运动。

干油润滑泵工作原理

嘿,咱今儿来唠唠干油润滑泵的工作原理哈!

你想啊,这干油润滑泵就好比是一个勤劳的小蜜蜂,嗡嗡嗡地不停工作。

它的任务呢,就是把润滑油准确无误地送到需要滋润的地方。

那它咋工作的呢?其实啊,就像人吃饭喝水一样自然。

这干油润滑泵里面有个储存润滑油的地方,就像是人的胃,先把“食物”也就是润滑油装起来。

然后呢,通过一些巧妙的设计和结构,就像人身体里的管道一样,把这些润滑油给输送出去。

它工作起来可认真啦!一点都不马虎。

把润滑油挤呀挤,挤到那些机器的关节呀、缝隙呀里面去,让它们能顺畅地运转,不卡顿。

你说要是没有这干油润滑泵,那些机器不得干巴巴地磨坏了呀!

你再想想看,要是汽车没有了干油润滑泵,那发动机不得嘎吱嘎吱响啊,估计跑不了多久就得歇菜了。

就好像人要是没有水喝,那还不得渴得难受死呀!干油润滑泵就是这样默默奉献着,让一切都能正常运转。

而且哦,这干油润滑泵还挺智能的呢!它能根据需要调节润滑油的供应量,多了浪费,少了又不行,它就恰到好处地给,是不是很厉害?就跟咱人一样,知道啥时候该吃多少饭,可不会乱吃东西把自己撑坏或者饿着。

它也不挑工作环境,不管是热得要命的地方,还是冷得要死的地方,它都能坚守岗位,努力工作。

这精神,咱不得给它点个赞啊!

咱生活中好多地方都离不开这干油润滑泵呢!大到工厂里的那些大家伙机器,小到咱家里的一些小电器,都有它的功劳。

它就像一个幕后英雄,默默地守护着一切。

总之啊,干油润滑泵这玩意儿可重要了,没有它还真不行!它的工作原理虽然不复杂,但作用那可是大大的呀!咱得好好珍惜它,让它好好为咱服务呀!。

炉顶干油润滑系统工作原理简述

一、主要元件

(一)油泵:用一备一,用9、10、11、12号截止阀进行切换。

(二)管路:共分为两条主油路。

分别是45分钟润滑周期支路与4小时润滑周期支路。

理解工作原理时,可以把这两条油路分别看成连接于同一油泵上而毫无关联的两套润滑系统。

1、45分钟润滑周期支路,a、气密箱润滑,4个干油分配器,输出22个润滑点;b、下密阀,1个8点输出干油分配器,输出8个润滑点。

45分钟润滑周期支路共计输出30个润滑点。

1、4小时润滑周期支路,a、料流调节阀,3个干油分配器,输出18个润滑点;b、上密阀,1个8点输出干油分配器,输出8个润滑点;c、柱塞阀,1个2点输出干油分配器,输出1个润滑点;d、东、西放散阀,2个2点输出干油分配器,输出4个润滑点;e、东、西绳轮,1个8点输出干油分配器,输出4个润滑点;4小时润滑周期支路支路共计输出35个润滑点。

(三)溢流阀:调节泵的出口压力。

出厂设定为25MPa,一般情况下,不需调整。

调节方法:把10号或者12号截止阀关断,起动泵,旋转溢流阀的调节螺栓,观察出口压力表,指针到达所需工作压力时,停止。

打开截止阀。

(四)3#(或4#)压力继电器:(润滑系统图)用于泵出口压力上限保护。

当系统工作不正常,泵的出口压力超过正常工作压力时,此压力继电器触动系统停机。

此上限工作压力厂家设定为25MPa。

(五)管路终端压力继电器:系统中,共安装有4个管路终端压力继电器。

分别安装在45分钟润滑周期支路与4小时润滑周期支路的A管、B管。

用于设定管路压力工作原理:泵开始运转→达到“A”管路压力→压力继电器动作→电机停止运转→间隔时间(22.5分钟或者2小时后)→泵开始运转,向“B”管注油。

(六)二位四通换向阀:用于“A”、“B”换向..当阀芯置于左位时,A管进油. 当阀芯置于右位时,B管进油.

(七)干油分配器(图3):此套干油润滑系统,共有八种型号,主要以出油量、出油口数、有无发讯器来区别,工作原理相同。

工作原理:“A”管进油→推动换向活塞向右动作→换向活塞到达最右位→油路向下,进入工作腔左腔→推动工作活塞向向右动作→油从工作腔右腔推出→经换向活塞的环形槽,从2号出油口排出.

二、工作原理

(一)周期性润滑

1、45分钟润滑周期工作原理:“PLC启用”转换开关置于“1”位,选择1号泵,电机开始工作,PLC控制步进电机动作,换向阀阀芯置于右位,换向阀P口进油,A口出油。

油脂进入干油分配器左腔,换向活塞与工作活塞依次动作。

油脂从2号出油口(右边)排出。

完成此干油分配器所润滑的点的一半。

间隔时间22.5分钟到,PLC控制步进电机动作,换向阀阀芯置于左位,A管油脂通过换向阀回油口R泄荷,同时,电机启动,油泵开始工作,换向阀P口进油,B口出油。

油脂进入干油分配器右腔,换向活塞与工作活塞依次动作。

油脂从1号出油口(左边)排出。

完成此干油分配器所润滑的点的全部工作。

2、4小时润滑周期的工作原理与45分钟润滑周期相同,只是间隔时间为2小时。

(二)手动连续打油润滑

工作原理:手动连续打油润滑只针对45分钟润滑周期有效。

工作原理与上述相同,只是间隔时间为1分钟,即油压达到工作压力时,泵停止,1分钟后换向到另外一根管路。

一般用于系统调试。

(三)润滑系统的故障监测;

五类报警信号提示。

1、油管漏油:油路泄漏,油压达不到系统工作压力,报警。

2、接触器故障:电气故障。

3、手动连续打油超时:泵出口压力低于管路终端压力继电器设定压力、管路终端压力继电器未能检测到油压、压力信号未能送达集中控制系统等。

4、分配器活塞堵塞超过2个或6个:干油分配器活塞自身堵塞、干油分配器后端润滑支路堵塞引起分配器活塞不动作。

润滑系统的故障监测在正常情况下,根据上述五类报警信号显示,再观察“集中控制屏”上的指示灯显示情况,完全能判断润滑系统是否在正常工作。

但是,考虑到炉顶润滑系统对炉顶设备的重要性,必须配合以下设备点检项目。

1、泵出口压力达到管路终端压力继电器设定压力时,正常停机。

2、二位四通换向阀正常换向,45分钟润滑管路可用“手动连续打油”实验。

3、干油分配器活塞是否堵塞,可观察干油分配器指针动作或者接近开关信号显示是否周期性的一致,指针动作“同出”或者“同进”,接近开关信号显示“同灭”或者“同亮”。

4、润滑点是否长时间无油挤出。

5、管路堵塞、管路泄漏。