按键来料检验标准及检验作业指导书

- 格式:doc

- 大小:73.92 KB

- 文档页数:3

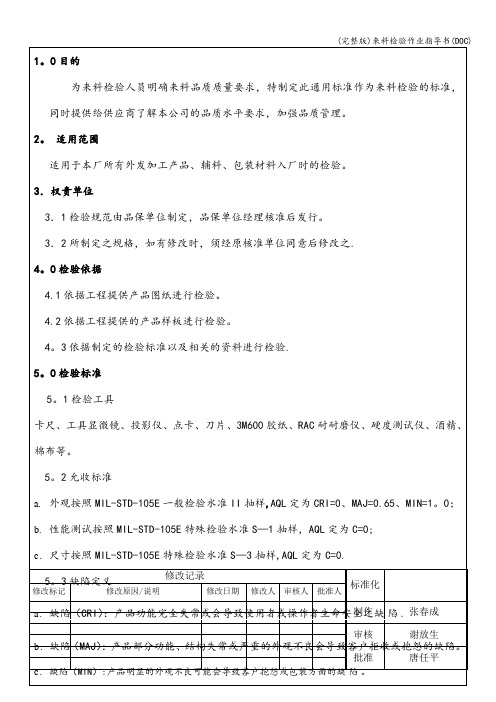

来料检验作业指导书一、概述来料检验是指对生产过程中所采购的原材料、零部件等进行检验,通过合理的检验方式,确保所有材料达到质量标准和规范,以保证成品质量及产品可靠性。

本指导书以公司的来料检验为基础,对来料检验的常规操作作以下介绍:二、检验步骤1. 检验前的准备工作1.1 检验记录表、检验标准、技术文件检验员进行检验前,首先需要了解到检验对象的检验标准及具体技术规范,以及检验记录表的填写要求。

检验标准一般分为国家标准、行业标准、企业标准和地方标准等,其中以国家标准为主要参考,其他标准可以作为辅助参考。

各类材料的检验标准都是由技术文件规定的,所以检验员需要在检验之前准确掌握有关技术文件的内容。

1.2 检验设备和工具检验员需要准备好相关设备和工具,如显微镜、滴定管、卡尺、动态测量仪、金相切片机等,以便对不同的来料进行相应检验。

1.3 对来料样品进行标记标注来源,批次码或生产日期,以便日后追踪;2. 检验流程2.1 外观检验外观检验是来料检验的第一个环节,通过对外观的观察,可初步判断材料是否符合质量要求。

外观检验对于各种工业材料极其重要。

合格的材料,要求其外观应无破损、裂纹、锈斑、氧化斑等情况出现。

外观检验时可以采用肉眼检验或显微镜等设备辅助检验。

2.2 尺寸检验尺寸检验是指对来料的尺寸进行检测,主要是通过使用各种适当的测量工具和设备来实现。

检测准确、可靠是主要的保障。

尺寸检验是一个很细致的过程,尺寸检验方法主要包括测量法、触摸法、有限元分析法、显微镜法等。

2.3 化学成分分析化学成分分析是针对来料的材料化学成分进行测试,依据不同的测试内容而有具体实施方法。

通常来说,我们需要进行合金元素检测、非金属杂质检测、化学反应检测等。

3. 检验结果的判定3.1 合格当所有检测项目结果都符合来料质量要求时,判定该批来料为合格。

3.2 待验若来料中有一项或多项的测试数据未能达到质量要求,则将该批来料判定为待验品。

待验品须进行复检,检验未合格的原因及是否符合标准要求。

—机械按键测试寿命机1.0目的:使实验员正确规范的使用机械按键寿命机,通过实验机模拟人敲击按键,验证产品按键,薄膜,硅胶按键,硅胶面板等材料的使用寿命.2。

0适用范围:适用与公司所有来料,新品开发,修改产品规格需做敲击寿命实验的产品等。

3。

0职责:适用与品质部指定的操作人员和设备维护人员。

4。

0工作程序:4。

1使用前检查试验机各按键敲击头的力度,标准力度为180g±30g,并检查记录显示器1*1/1*10/1*100显示数据是否正确。

速度频率调节旋钮是否正常。

4。

2放置键盘的敲击按键数量:同类按键数量为2—4pcs,除特殊外。

4.3安装实验键盘,调节标准:敲击头将键帽压到底,键帽及硅胶同时承受180g±30g力度,敲击频率为3—4次/秒4。

4按下计数器复位开关,将数据归零。

再打开调频器电源开关启动机器,并调整敲击速度机检查敲击效果。

4.5在敲击过程中,设备每敲击50万次停休30-60分钟进行保养4。

6每天不定时检查敲击情况,并将敲击状况记录与实验检查记录表.4.7完成实验后将实验设备开关关闭,并对实验数据进行汇总,并录人电子文件拟成实验报告.4.8实验完成品或实验未达到要求的而停止实验后,将破坏的实验材料及实验检查记录表整理保存。

4。

9在实验过程中检查机器是否运行正常,定期对机器进行日常保养。

5。

0实验标准:实验标准按公司产品例行实验标准执行。

产品例行实验标准寿命敲击日常保养:1。

每天检查寿命实验机外壳是否干净无灰尘.2。

每天检查按键寿命实验机导轨需保持干净.3。

每天检查电源开关通电是否正常.4。

每天检查计数器和计时器工作是否正常。

5.每天按键寿命测试机工作是否正常。

6。

每周定期给按键寿命测试机打润滑油。

7。

每月定期校验按键速度.8。

每月定期更换耐磨头。

注意事项:1.待测产品水平放在按键寿命测试机上,调整好位置,使耐磨头垂直敲击在键帽上,然后固定好。

2.调整好按键测试机的力度180g±30g和频率3—4次/秒3.控制环境温度10—35摄氏度范围内。

来料检验作业指导书一、引言来料检验是指在生产过程中对供应商提供的原材料、零部件或者成品进行检验,以确保其质量符合公司的要求。

本作业指导书旨在规范来料检验的流程和要求,以确保检验工作的准确性和一致性。

二、检验流程1. 接收来料- 确保来料检验区域干净整洁,无杂物和污染。

- 检查来料包装是否完好无损,是否有破损或者变形。

- 根据来料单确认来料数量和规格是否与定单一致。

2. 样品抽取- 根据抽样计划,从来料中抽取样品进行检验。

- 样品抽取应随机进行,以确保样品的代表性。

3. 外观检查- 对样品进行外观检查,包括颜色、形状、表面光洁度等方面的检验。

- 检查是否有明显的缺陷、损伤或者污染。

4. 尺寸检验- 根据产品的尺寸要求,使用合适的测量工具进行尺寸检验。

- 检查尺寸是否符合产品图纸或者规格要求。

5. 功能检验- 对样品进行功能性测试,确保其满足产品的设计要求。

- 根据产品的功能要求,使用相应的测试设备进行测试。

6. 化学成份分析- 对样品进行化学成份分析,以确定其成份是否符合要求。

- 使用合适的化学分析仪器和方法进行分析。

7. 物理性能测试- 对样品进行物理性能测试,如强度、硬度、耐磨性等方面的检验。

- 使用合适的测试设备和方法进行测试。

8. 检验结果记录- 将检验结果记录在检验报告中,包括样品信息、检验项目、检验结果等。

- 检验报告应有明确的标识,以便追溯和审核。

9. 判定结果- 根据检验结果和产品要求,对样品进行判定,判断是否合格或者不合格。

- 合格样品可放行使用,不合格样品需进行退货或者重新加工。

10. 不合格品处理- 对不合格样品进行处理,包括退货、返修或者报废等。

- 不合格品的处理应符合公司的相关流程和要求。

三、检验要求1. 检验设备和工具应符合国家标准或者行业标准,并定期进行校准和维护。

2. 检验人员应具有相关的专业知识和技能,并经过培训和考核合格。

3. 检验记录应保存至少一年,以备追溯和审核。

来料检验作业指导书一、引言来料检验是指对进入生产环节的原材料、零部件或半成品进行检验,以确保其质量符合要求,以保证生产过程的顺利进行和最终产品的质量稳定。

本作业指导书旨在规范来料检验的流程和要求,确保检验工作的准确性和一致性。

二、检验范围来料检验的范围包括但不限于以下几个方面:1. 原材料的外观、尺寸、重量等基本要求的检验;2. 原材料的化学成分、物理性能等技术指标的检验;3. 零部件或半成品的外观、尺寸、装配性能等基本要求的检验;4. 零部件或半成品的功能性能、可靠性等技术指标的检验。

三、检验流程1. 接收来料根据供应商提供的送货单或采购订单,接收来料,并记录相关信息,包括供应商名称、送货日期、批次号等。

2. 外观检验对来料进行外观检验,包括外观缺陷、表面处理质量、颜色等方面的检查。

根据产品的要求和标准,判断是否合格,并记录检验结果。

3. 尺寸检验使用适当的测量工具,对来料的尺寸进行检验。

根据产品的要求和标准,判断是否符合要求,并记录检验结果。

4. 化学成分检验对需要进行化学成分检验的来料,采取适当的取样方法,进行化学成分分析。

根据产品的要求和标准,判断是否合格,并记录检验结果。

5. 物理性能检验对需要进行物理性能检验的来料,进行相应的测试。

例如,对金属材料进行硬度测试、拉伸测试等。

根据产品的要求和标准,判断是否符合要求,并记录检验结果。

6. 功能性能检验对零部件或半成品进行功能性能测试,以验证其是否满足产品设计要求。

根据产品的要求和标准,判断是否合格,并记录检验结果。

7. 可靠性检验对需要进行可靠性检验的来料,进行相应的测试。

例如,对电子元器件进行寿命测试、环境适应性测试等。

根据产品的要求和标准,判断是否符合要求,并记录检验结果。

8. 判定结果根据各项检验结果,判定来料是否合格。

如果合格,将来料送入生产环节;如果不合格,按照相应的处理流程进行退货或返工,并记录相关信息。

四、记录和报告1. 检验记录对每一次来料检验的结果进行记录,包括检验日期、检验员、检验结果等。

来料检验作业指导书一、引言来料检验是指对供应商提供的原材料、零部件或成品进行检验,以确保其质量符合公司的要求。

本作业指导书旨在提供来料检验的标准操作流程,以确保检验工作的准确性和一致性。

二、检验范围本作业指导书适用于所有供应商提供的原材料、零部件或成品的来料检验。

三、检验准备1. 确保检验仪器和设备的准备就绪,包括但不限于测量工具、试验设备等。

2. 根据产品规格书和质量要求,准备相应的检验标准和检验方法。

3. 确保检验环境符合要求,包括温度、湿度等。

四、检验流程1. 接收物料a. 检查物料包装是否完好,有无破损或变形。

b. 检查物料标识是否清晰可见,包括批号、生产日期等信息。

c. 根据接收标准,确认物料数量是否与送货单一致。

2. 外观检验a. 根据产品规格书,检查物料的外观是否符合要求,包括颜色、形状、表面光洁度等。

b. 使用合适的测量工具,测量物料的尺寸、重量等参数。

3. 功能性检验a. 根据产品规格书和质量要求,进行相应的功能性检验,如电气性能、机械性能等。

b. 使用合适的试验设备,对物料进行功能性验证。

4. 化学成分检验a. 根据产品规格书和质量要求,进行化学成分的检验。

b. 使用适当的化学分析方法,对物料进行化学成分的分析。

5. 物理性能检验a. 根据产品规格书和质量要求,进行物理性能的检验,如硬度、强度等。

b. 使用合适的测量工具和试验设备,对物料进行物理性能的测试。

6. 检验记录与报告a. 在检验过程中,及时记录检验结果和相关数据。

b. 生成检验报告,包括检验结果、不合格项、原因分析等信息。

五、不合格品处理1. 对于不合格品,根据公司的不合格品管理程序进行处理,包括但不限于退货、返修、报废等。

2. 记录不合格品的处理过程和结果,以便追溯和改进。

六、检验员培训1. 定期对检验员进行培训,确保其熟悉本作业指导书中的检验流程和方法。

2. 培训内容包括但不限于检验仪器的使用、检验标准的理解和应用等。

来料检验作业指导书一、引言来料检验是在生产过程中对供应商提供的原材料、零部件或成品进行检验,以确保其质量符合要求,以减少不合格品进入生产线的风险。

本作业指导书旨在提供来料检验的标准操作流程,以确保检验的准确性、一致性和可追溯性。

二、检验范围来料检验的范围包括但不限于以下方面:1. 外观检验:对原材料、零部件或成品的外观进行检查,包括表面质量、颜色、尺寸等。

2. 尺寸检验:对原材料、零部件或成品的尺寸进行测量,确保其符合设计要求。

3. 化学成分检验:对原材料进行化学成分分析,确保其成分符合要求。

4. 力学性能检验:对原材料、零部件或成品进行力学性能测试,如拉伸、弯曲、硬度等。

5. 包装检验:对原材料、零部件或成品的包装进行检查,确保其完好无损。

三、检验流程1. 接收检验:a. 检查来料是否符合采购订单中的规格要求。

b. 检查来料是否有损坏或破损。

c. 检查来料的标识是否清晰可读。

d. 检查来料是否有附带的检验报告或证书。

a. 根据产品要求,对外观进行检查,包括表面质量、颜色、尺寸等。

b. 使用合适的检验工具,如放大镜、测量仪器等,进行检查和测量。

c. 记录检验结果,包括合格、不合格或待定。

3. 尺寸检验:a. 根据产品要求,对尺寸进行测量。

b. 使用合适的测量工具,如卡尺、游标卡尺、量规等,进行测量。

c. 确保测量工具的准确性和可追溯性。

d. 记录测量结果,与产品要求进行对比,判断是否合格。

4. 化学成分检验:a. 根据产品要求,选择合适的化学成分检验方法。

b. 取样并进行化学分析,确保原材料的成分符合要求。

c. 使用合适的实验室设备和试剂,确保分析结果的准确性和可靠性。

d. 记录化学成分检验结果,与产品要求进行对比,判断是否合格。

5. 力学性能检验:a. 根据产品要求,选择合适的力学性能测试方法。

b. 进行力学性能测试,如拉伸、弯曲、硬度等。

c. 使用合适的测试设备和仪器,确保测试结果的准确性和可靠性。