回转窑技术参数及工作原理

- 格式:docx

- 大小:3.74 KB

- 文档页数:2

回转窑工作原理及结构回转窑是一种重要的工业设备,广泛应用于水泥生产、冶金、化工等行业。

它具有高效、节能、环保等特点,对于生产过程中的物料烧结、干燥等工序起着关键作用。

本文将详细介绍回转窑的工作原理及结构。

一、工作原理回转窑是一种圆筒形设备,其内部设置有一定角度的倾斜角度。

物料由窑头端进入,经过窑筒内部的滚动和翻转运动,在重力和热力的作用下,完成烧结或干燥的过程,最终从窑尾端排出。

1. 物料进料:物料由送料装置通过窑头端的进料管道进入回转窑内。

进料管道通常设置有防止物料回流的装置,确保物料正常进入窑筒。

2. 热源供给:回转窑的工作需要热源供给,常用的热源有煤粉、天然气、重油等。

热源通过燃烧室燃烧产生的高温烟气进入回转窑内,为物料提供所需的热量。

3. 物料烧结或干燥:物料在回转窑内经过滚动和翻转运动,与高温烟气进行热交换。

在高温烟气的作用下,物料中的水分蒸发,同时发生化学反应,实现烧结或干燥的目的。

4. 烟气处理:烟气在与物料的热交换过程中,会带走部分物料中的有害气体和粉尘。

为了保护环境,需要对烟气进行处理,常见的处理方式包括除尘、脱硫、脱硝等。

5. 产物排放:经过烧结或干燥的物料从窑尾端排出,通常通过排料装置将物料顺利排出。

排料装置的设计要考虑物料的流动性和排出的均匀性,以确保物料的质量。

二、结构组成回转窑的结构由以下几个部分组成:1. 窑筒:回转窑的主体部分,由一段段相互连接的圆筒构成。

窑筒通常由耐火材料或耐高温合金钢板制成,以承受高温和物料的冲击。

2. 驱动装置:回转窑的运转需要驱动装置提供动力。

常见的驱动装置有齿轮传动、液压传动和电机驱动等。

驱动装置能够使回转窑保持适当的转速,确保物料在窑筒内的均匀受热。

3. 轴承支撑:回转窑的转动需要轴承支撑,以降低摩擦和磨损。

通常在窑筒两端设置轴承座,支撑起回转窑的重量。

轴承座通常采用滚动轴承或滑动轴承。

4. 密封装置:为了防止烟气和物料的泄漏,回转窑需要设置密封装置。

回转窑的结构及工艺特点一、回转窑的技术参数:1、产能:5000t/h2、规格:φ4.8×74m3、型式:单传动、单液压挡轮4、窑支承:3档5、斜度:4%(正弦)6、转速:主传动:0.35~4r/rim 辅传动:7.36r/min二、回转窑的工作原理概述回转窑的筒体由钢板卷制而成,筒体内镶砌耐火衬,且于水平线成规定的斜度,由3个轮带支撑在各档支承装置上,在入料端轮带附近的跨内筒体上用切向弹簧固定一个大齿圈,其下有一个小齿轮与其啮合。

正常运转时,由主传动电机经主减速器向该开式齿轮装置传递动力,驱动回转窑。

物料从窑尾进入窑内煅烧。

由于筒体的倾斜和缓慢的回转作用,物料既沿圆周方向翻滚又沿轴向移动,继续完成分解和烧成的工艺过程,最后,生成熟料经窑头罩进入冷却机冷却。

燃料由窑头喷入窑内,燃烧产生的废气与物料进行热交换后,由窑尾导出。

三、回转窑的结构和组成:回转窑由筒体、传动装置,托、挡轮支承装置,窑头、窑尾密封,窑头罩及燃烧装置等部分组成,如下图所示。

窑筒体采用锅炉钢制成,其特点是大大降低了窑体的重量,采用自动焊焊接。

窑头护板与冷风套组成分格的套筒空间,从喇叭口向筒体吹冷风制冷。

筒体上有三个矩形实心轮带。

轮带与筒体垫板件存在一定的间隙,其大小值由热膨胀量决定,当窑正常运转时,轮带能适度的与筒体间保持微量的滑移。

采用液压推力挡轮装置承受全窑的下滑力,该装置可推动窑体向上移动。

支承点间跨度的正确分配,使各档轴承装置的设计更加合理。

各轴承点均设有测温装置。

为防止冷空气进入和烟气粉尘溢出筒体,在筒体的进料端(尾部)和出料端(头部)设有可靠的窑尾和窑头密封装置。

传动系统用单传动,由水泥工业回转窑专用的直流调速电动机驱动。

另外设有连接保安电源的辅助传动装置,可保证主电源中断时仍能盘窑操作。

四、回转窑工艺特点1、由于大量生料的碳酸钙分解率已达到85%-95%,因此一般只把窑划分为三个带,从窑尾起到物料温度为1300℃左右的部位称为为过渡带,主要是剩余的碳酸钙完全分解并进行固相反应,为物料出现液相到液相凝固止,即物料温度为1300-1450-1300℃,称为烧成带,其余称为冷却带。

回转窑工作原理回转窑是一种常用的工业设备,广泛应用于水泥生产、冶金、化工等行业。

它通过回转筒的旋转来完成物料的热处理、干燥、煅烧等工艺过程。

本文将详细介绍回转窑的工作原理及其相关参数。

一、回转窑的结构和组成部份回转窑主要由筒体、端盖、轮胎、支撑滚筒、传动装置和密封装置等组成。

1. 筒体:筒体是回转窑的主体部份,通常由钢板焊接而成。

其内部通常分为预热区、煅烧区和冷却区。

2. 端盖:回转窑的两端分别安装有端盖,用于固定轮胎和支撑滚筒,并保证物料不会从两端泄漏。

3. 轮胎:回转窑的外部安装有一对轮胎,通常由铸铁制成。

轮胎通过轴承支撑滚筒的分量,并通过传动装置使其旋转。

4. 支撑滚筒:支撑滚筒安装在轮胎上,通过滚动轴承支撑筒体的分量,并保证筒体的稳定运行。

5. 传动装置:传动装置通常由机电、减速器和传动轴组成,通过传动轴将机电的动力传递给轮胎,从而驱动回转窑的旋转。

6. 密封装置:为了防止物料和烟气泄漏,回转窑通常配备有密封装置,如密封圈、封头和密封板等。

二、回转窑的工作原理回转窑的工作原理可以简单概括为:物料从一端进入回转窑,随着窑筒的旋转逐渐向另一端挪移,在运动过程中完成热处理、干燥或者煅烧等工艺过程,最终从另一端排出。

具体而言,回转窑的工作过程可以分为以下几个阶段:1. 进料阶段:物料通过进料装置进入回转窑的一端,随着窑筒的旋转逐渐向另一端挪移。

进料装置通常由送料斗、螺旋输送机或者气力输送装置等组成。

2. 预热阶段:物料在回转窑的预热区被加热,以提高物料的温度。

预热区通常采用燃烧器或者燃料油等燃料进行加热,将热量传递给物料。

3. 煅烧阶段:在回转窑的煅烧区,物料经过高温处理,发生化学反应,以达到所需的煅烧效果。

煅烧区通常采用燃烧器或者煤粉等燃料进行加热,使物料达到所需的煅烧温度。

4. 冷却阶段:在回转窑的冷却区,物料被冷却至所需的温度。

冷却区通常采用风冷或者水冷等方式进行冷却,以降低物料的温度。

5. 排出阶段:经过热处理、干燥或者煅烧等工艺过程后,物料从回转窑的另一端排出。

回转窑工作原理回转窑是一种常见的工业设备,广泛应用于水泥生产、冶金、化工等行业。

它通过旋转来完成物料的烧结、干燥、煅烧等工艺过程。

本文将详细介绍回转窑的工作原理及其相关参数。

一、回转窑的结构回转窑通常由筒体、轮胎、齿轮环、传动装置、支撑装置和密封装置等组成。

1. 筒体:筒体是回转窑的主体部分,通常由钢板制成,内部衬有耐高温的耐火材料。

筒体的直径和长度可以根据工艺要求进行设计。

2. 轮胎:回转窑的筒体通过轮胎支撑并沿着水平方向旋转。

轮胎通常由钢板制成,具有足够的强度和刚度。

3. 齿轮环:齿轮环位于轮胎的外部,通过齿轮与传动装置相连,使回转窑能够旋转。

齿轮环通常由钢铸造而成,具有良好的耐磨性和耐腐蚀性。

4. 传动装置:传动装置通常由电机、减速器和联轴器组成,通过驱动轮胎和齿轮环的旋转。

传动装置的选型应根据回转窑的直径和转速进行合理设计。

5. 支撑装置:支撑装置用于支撑回转窑的重量,并保证其在旋转过程中的稳定性。

常见的支撑装置有滑动轴承和滚动轴承等。

6. 密封装置:密封装置用于防止物料和烟气从回转窑中泄漏。

常见的密封装置有机械密封、气体密封和水封等。

二、回转窑的工作原理回转窑的工作原理可以简单概括为:物料在回转窑内由于重力和回转运动的作用下,逐渐向前推进,并在高温下完成烧结、干燥、煅烧等工艺过程。

1. 物料进料:物料从回转窑的进料端进入,通常是通过喂料装置将物料均匀地分布在回转窑的内壁上。

2. 热风进入:燃烧器产生的热风通过回转窑的进风口进入,与物料进行热交换。

3. 物料热解:在回转窑的高温环境下,物料中的水分和有机物逐渐蒸发和分解。

4. 煅烧过程:物料在回转窑中逐渐升温,达到煅烧温度后发生化学反应,形成所需的产物。

5. 烟气排出:经过煅烧后,产生的烟气从回转窑的排气口排出,通常经过除尘装置净化后排放。

6. 物料出料:经过煅烧后的物料从回转窑的出料端排出,并通过输送设备进行后续处理或储存。

三、回转窑的关键参数回转窑的工作效果和产品质量受到多个参数的影响,下面列举了一些关键参数:1. 回转速度:回转速度是指回转窑的转速,通常以转/分钟来表示。

回转窑工作原理回转窑是一种重要的工业设备,广泛应用于水泥生产、冶金、化工等行业。

它通过旋转的方式,将原料在高温下进行加热、干燥、煅烧等处理,从而实现物料的转化和生产过程的控制。

以下是回转窑的工作原理的详细介绍。

1. 结构组成回转窑主要由筒体、托轮、支承装置、传动装置、烟气处理装置等部份组成。

筒体是回转窑的主体部份,普通为圆筒形,内部衬有耐高温的耐火材料。

托轮位于筒体两端,起到支撑和传动的作用。

支承装置用于支撑和固定回转窑。

传动装置通过机电、减速器等将动力传递给回转窑,使其旋转。

烟气处理装置则用于处理排放的废气。

2. 工作原理回转窑的工作原理可以简单分为以下几个步骤:(1)物料进料:原料通过进料装置进入回转窑的一端。

(2)加热与干燥:回转窑内部通过燃烧器或者煤粉等燃料产生的高温热源,使回转窑内部的温度升高。

当物料在高温环境中旋转时,其表面与热气流接触,从而实现加热和干燥的过程。

(3)煅烧反应:在一定的温度下,物料中的化学成份会发生变化,例如水泥生产中的石灰石煅烧反应。

这个过程需要一定的时间和温度控制,以确保反应的彻底性和产物的质量。

(4)冷却:经过煅烧反应后的物料需要进行冷却,以降低温度,防止过热和结块。

(5)出料:冷却后的物料从回转窑的另一端排出,并通过出料装置进行采集和运输。

3. 工作参数回转窑的工作参数对于生产过程的控制和物料的质量具有重要影响。

常见的工作参数包括回转速度、倾角、进料速度、热风温度等。

回转速度决定了物料在回转窑内的停留时间,进而影响煅烧反应的充分性。

倾角可以调节物料在回转窑内的运动轨迹,使其更好地与热气流接触。

进料速度和热风温度则影响了物料的加热和干燥效果。

4. 应用领域回转窑广泛应用于水泥生产、冶金、化工等行业。

在水泥生产中,回转窑被用于石灰石的煅烧和水泥熟料的制备。

在冶金行业,回转窑用于矿石的热处理和冶炼过程。

在化工行业,回转窑可用于有机物的热解和催化反应。

总结:回转窑是一种重要的工业设备,通过旋转的方式实现物料的加热、干燥、煅烧等处理。

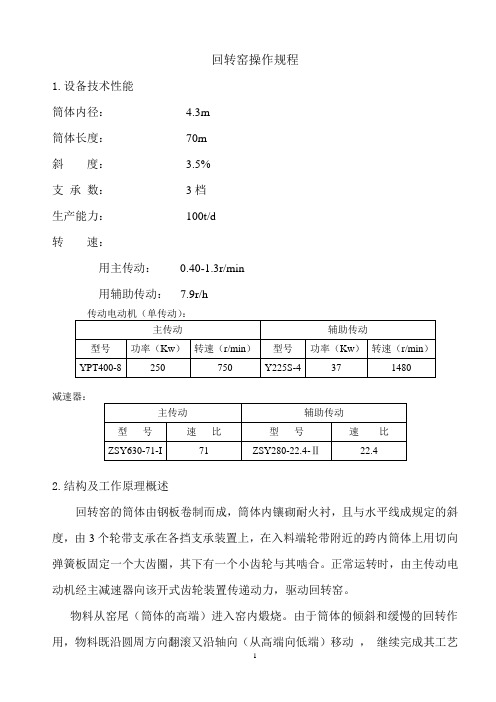

回转窑操作规程1.设备技术性能筒体内径: 4.3m筒体长度:70m斜度: 3.5%支承数:3档生产能力:100t/d转速:用主传动:0.40-1.3r/min用辅助传动:7.9r/h减速器:2.结构及工作原理概述回转窑的筒体由钢板卷制而成,筒体内镶砌耐火衬,且与水平线成规定的斜度,由3个轮带支承在各挡支承装置上,在入料端轮带附近的跨内筒体上用切向弹簧板固定一个大齿圈,其下有一个小齿轮与其啮合。

正常运转时,由主传动电动机经主减速器向该开式齿轮装置传递动力,驱动回转窑。

物料从窑尾(筒体的高端)进入窑内煅烧。

由于筒体的倾斜和缓慢的回转作用,物料既沿圆周方向翻滚又沿轴向(从高端向低端)移动,继续完成其工艺过程,最后,生成熟料经窑头罩进入冷却机冷却。

燃料由窑头喷入窑内,燃烧产生的废气与物料进行交换后,由窑尾导出。

本设计不含燃料的燃烧器。

该窑在结构方面有下列主要特点:1简体采用保证五项机械性能(σa、σb、σ%、αk和冷弯试验)的20g及Q235-B钢板卷制,通常采用自动焊焊接。

筒体壁厚:一般为25mm,烧成带为32mm,轮带下为65mm,由轮带下到跨间有38mm厚的过渡段节,从而使筒体的设计更为合理,既保证横截面的刚性又改善了支承装置的受力状态。

在筒体出料端有耐高温、耐磨损的窑口护板,筒体窑尾端由一米长1Cr18Ni9Ti钢板制作。

其中窑头护板与冷风套组成分格的套筒空间,从喇叭口向筒内吹冷风冷却窑头护板的非工作面,以有利该部分的长期安全工作,在筒体上套有三个矩形实心轮带。

轮带与筒体垫板间的间隙由热膨胀量决定,当窑正常运转时,轮带能适度套在筒体上,以减少筒体径向变形。

3传动系统用单传动,由变频电动机驱动硬齿面三级圆柱齿轮减速器,再带动窑的开式齿轮副,该传动装置采用胶块联轴器,以增加传动的平稳性,设有连接保安电源的辅助传动装置,可保证主电源中断时仍能盘窑操作,防止筒体弯曲并便利检修。

4窑头密封采用罩壳气封、迷宫加弹簧刚片双层柔性密封装置。

球团链篦机回转窑技术参数1. 引言球团链篦机回转窑是一种广泛应用于水泥生产中的设备,用于煅烧石灰石和粉煤灰等原料,制造出高质量的水泥熟料。

本文将详细介绍球团链篦机回转窑的技术参数及其相关信息。

2. 技术参数球团链篦机回转窑的技术参数包括以下几个方面:2.1 回转窑尺寸回转窑的尺寸是衡量其生产能力的重要指标。

通常以窑筒内径和有效长度来表示。

常见的回转窑尺寸有直径3-6米,有效长度60-90米。

2.2 生产能力生产能力是指单位时间内回转窑所能生产的水泥熟料量。

它受到回转窑尺寸、物料性质、进料速度等因素的影响。

一般来说,球团链篦机回转窑的生产能力可以达到每小时100-500吨。

2.3 烧成温度烧成温度是指回转窑内物料达到完全煅烧所需要的温度。

对于不同种类的水泥熟料,烧成温度也有所不同。

一般来说,常见的烧成温度为1300-1500摄氏度。

2.4 回转速度回转速度是指回转窑筒的旋转速度。

它影响着物料在回转窑内的停留时间和煅烧效果。

合理的回转速度可以提高生产效率和产品质量。

一般来说,球团链篦机回转窑的回转速度为0.3-3.0转/分钟。

2.5 主电机功率主电机功率是指驱动回转窑筒旋转所需的电机功率。

它与回转窑尺寸、物料性质和生产能力等因素相关。

一般来说,球团链篦机回转窑的主电机功率为100-1000千瓦。

3. 工作原理球团链篦机回转窑通过将原料从进料端连续送入到出料端,并在过程中进行干燥、预煅和熟化等过程,最终制得水泥熟料。

具体工作原理如下:1.进料:原料通过进料口被连续送入到回转窑内。

进料端通常配备有篦板输送机,可实现连续、均匀地进料。

2.干燥预煅:原料在回转窑内受到高温气体的作用,进行干燥和预煅。

在这个过程中,水分和挥发物质被蒸发出来,部分碳酸钙分解为氧化钙。

3.熟化:原料在回转窑内不断旋转的过程中,逐渐达到所需的烧成温度,并进行完全熟化。

在这个过程中,氧化钙与其他成分反应生成水泥熟料。

4.出料:经过回转窑的一段时间后,已经完全熟化的水泥熟料从出料端被连续排出。

回转窑工作原理回转窑是一种重要的工业设备,广泛应用于水泥生产、冶金、化工等领域。

它通过旋转的方式将原料在高温下进行处理,实现矿石的煅烧、烧结和热解等过程。

本文将详细介绍回转窑的工作原理。

一、回转窑的结构回转窑主要由筒体、轴承支撑装置、传动装置、活动端盖、密封装置、燃烧装置和冷却装置等组成。

1. 筒体:回转窑的筒体通常采用钢板焊接而成,具有一定的强度和刚度。

筒体内部份为不同的热区,包括预热区、煅烧区和冷却区。

2. 轴承支撑装置:用于支撑和固定回转窑的轴承,确保其正常运转。

轴承支撑装置通常包括主轴承、轴承座和轴承盖等部份。

3. 传动装置:用于驱动回转窑的旋转运动。

传动装置通常由机电、减速器和齿轮等组成。

4. 活动端盖:位于回转窑的两端,通过活动端盖可以方便地进行原料的进出和设备的维修保养。

5. 密封装置:用于防止热气体和粉尘的泄漏。

常见的密封装置有机械密封温和体密封等。

6. 燃烧装置:用于提供燃料和氧气,产生高温炉气。

常见的燃烧装置有煤粉燃烧器、天然气燃烧器和油燃烧器等。

7. 冷却装置:用于对回转窑内的物料进行冷却,通常采用风冷和水冷两种方式。

二、回转窑的工作原理回转窑的工作原理可以简单描述为:将原料从回转窑的一端进料,通过回转窑的旋转运动,在高温条件下完成煅烧、烧结和热解等过程,最终产生所需的产品。

1. 进料和预热区:原料通过进料装置进入回转窑的预热区。

在预热区,原料与高温炉气进行热交换,逐渐升温,水分开始蒸发。

2. 煅烧区:原料进入煅烧区后,继续受到高温炉气的加热,达到煅烧温度。

在煅烧过程中,原料发生化学反应,产生熟料。

3. 冷却区:熟料进入冷却区后,通过冷却装置进行快速冷却。

冷却过程中,熟料与冷却介质进行热交换,降低温度。

4. 出料:经过冷却后的熟料从回转窑的出料口排出。

熟料可以进一步加工,得到所需的成品。

三、回转窑的工作参数回转窑的工作参数对于保证工艺过程的稳定性和产品质量具有重要影响。

常见的工作参数包括回转窑的转速、倾角、进料速度、炉气温度和物料停留时间等。

回转窑技术参数及工作原理

回转窑是一种常用的烧结设备,广泛应用于水泥、冶金、化工等行业。

本文将介绍回转窑的技术参数及工作原理。

一、技术参数

1. 窑体尺寸:回转窑的尺寸主要由窑筒直径和窑长两个参数决定。

一般窑筒直径为3-6米,窑长为30-150米,具体尺寸根据生产需求而定。

2. 转速:回转窑的转速是指窑筒每分钟旋转的圈数,通常为0.2-4.0转/分钟。

转速的选择应结合烧结物料的性质和生产工艺要求,以确保物料在窑内充分烧结。

3. 倾斜角度:回转窑的倾斜角度对物料的烧结效果有重要影响。

一般来说,倾斜角度为3-5度,过大或过小都会影响烧结效果。

4. 烧成温度:回转窑的烧成温度取决于生产工艺和物料的特性。

通常在1200-1500摄氏度之间,不同行业和产品的要求有所不同。

二、工作原理

回转窑由筒体、带有轮圈的支撑装置、传动装置、密封装置等组成。

物料由窑头进料口进入回转窑,随着窑筒的旋转逐渐向窑尾移动。

在运动过程中,物料在重力的作用下沿着窑筒的倾斜方向逐渐下滑。

在回转窑内,物料经历了多个区域的热交换和化学反应。

首先是预热区,物料在此区域受到燃料燃烧产生的高温气体的预热作用,水

分被蒸发,有机物被分解。

然后进入煅烧区,物料在高温区域中发生煅烧反应,形成熟料。

最后是冷却区,物料在此区域被冷却气体冷却,减少温度。

回转窑的工作原理可以简单概括为:物料在回转窑内受到高温气体和窑筒的作用,经过一系列的热交换和化学反应,最终形成所需的产品。

三、回转窑的优势

1. 适应性强:回转窑适用于多种物料的烧结,如水泥熟料、石灰石、铁矿石等。

并且可以根据生产需要进行调整和改进。

2. 热能利用高效:回转窑内的物料与高温气体进行热交换,热能利用效率较高,有利于节能减排。

3. 产品质量好:回转窑能够实现物料的均匀受热和充分烧结,从而提高产品的质量。

4. 生产能力大:回转窑的生产能力大,适用于大规模生产。

回转窑是一种重要的烧结设备,具有广泛的应用前景。

在使用回转窑时,需要根据具体的工艺要求和物料特性选择合适的技术参数,以确保窑内物料的充分烧结和产品质量的稳定。

同时,回转窑也需要定期维护和保养,以延长其使用寿命并提高生产效率。