600MW 机组凝泵和脱硫增压风机变频改造DCS 逻辑设计与应用

- 格式:doc

- 大小:467.00 KB

- 文档页数:7

600MW机组引风机与脱硫增压风机合一技术改造分析广东红海湾发电有限公司一期工程#1机组国产600MW超临界压力燃煤发电机组。

锅炉烟气系统配置两台成都电力机械厂生产的AN35e6(V19+4°)型静叶调节轴流式引风机。

#1、机组烟气脱硫装置采用石灰石-石膏湿法烟气脱硫工艺,一炉一塔处理100%的烟气,配备一台由Howden Power公司生产的ANN-4480/2240B型动叶调节轴流式风机。

为贯彻落实节能降耗、绿色环保的国策,广东红海湾发电有限公司计划对其#1机组进行脱硝、电袋除尘等技术改造。

本文对机组系统技术改造后风机的运行情况作出评估,提出相应的改造方案,已满足电厂机组脱硝及电袋除尘器技术改造后的机组的出力需求。

标签:脱硝改造;电袋除尘器改造;风机合并改造引言为贯彻落实节能降耗、绿色环保的国策,电厂计划对其#1机组进行脱硝、电袋除尘等技术改造,机组脱硝设备阻力确定为1000.0Pa,电袋除尘器改造后BMCR工况时阻力增加1000Pa,最大阻力按1200Pa考虑。

电厂投产时配置的风机将不能满足改造后的运行工况要求,需要进行技术改造。

1 电厂引风机和脱硫增压风机设备规范1.1 引风机设备规范2 电厂风机改造可2.1 引风机、增压风机合并改造风机合并扩容改造可以采取静叶调节轴流风机和动叶调节轴流风机两种形式。

2.2 引风机扩容改造并将单一增压风机改成两台引风机单独扩容后,从增加机组运行安全性方面考虑,将现有单台增压风机变为两台增压风机也是一种改造思路。

对于电厂目前情况而言,将现有单台增压风机变为两台后,现有增压风机不能利用,需要重新采购两台小流量的新风机以及配套电机,加上风烟系统扩容改造的两台引风机,总共需要改造四套风机及电机设备,改动设备非常大。

同時从现场施工量上考虑,在脱硫系统现场原有增压风机旁并联安装一台增压风机,这就需要在现场进行重新的基础施工并对增压风机烟道进行分解改造。

由于现有脱硫系统空地较少,目前电厂脱硫系统不具备增加一台增压风机的空间。

张小只智能机械工业网

张小只机械知识库高压变频器在600MW机组凝结水泵上的应用

扬州第二发电有限公司是江苏省特大型火力发电企业,具有设备性能先进、供电煤耗低、调峰能力强等显著特点。

目前共有4台600MW燃煤发电机组。

一期

#1、#2机组采用亚临界燃煤发电机组,二期#3、#4机组采用超临界燃煤发电机组。

随着电力市场竞争的加剧及电网峰谷差日趋增大,带基本负荷的大型汽轮发电机组被要求参与电网调峰。

从国内外调峰的现状来看,大型火电机组参加调峰主要采用低负荷运行方式,以改变机组负荷来满足系统调峰需要的运行方式。

它是一种传统的调峰方式,为了增加可调出力,机组尽可能在允许的最低负荷下运行。

而机组辅机均按照最大发电负荷设计,在低负荷时,仅仅能够依靠调节阀门、挡板开度来调节流量,造成电能的大量浪费。

如何优化运行方式,降低辅机的能耗,成为当前阶段电力企业必须面对的问题。

为了降低发电能耗,我公司成立专门的课题组,对国内外同行企业进行调研,最终认为使用变频调速技术,采用变频器调节电机转速,平稳调节辅机出力,将是有效解决该问题的方法。

随后,我公司通过招标选购了北京利德华福电气技术有限公司生产的高压变频器对凝结水泵、脱硫增压风机等辅机进行了变频调速改造。

设备投运后,节能效果明显,设备运行稳定,满足了我们的要求。

一、凝结水泵变频改造方案

1.水泵负载调速节能原理

变频调速在水泵应用上和风机有所区别,在很多场合,负载管路特性的改变是用户用水量减少(即用户人为关阀)造成的。

水泵在调速过程中还往往要求压力恒定,这时水泵的工作点变化如下图1所示:。

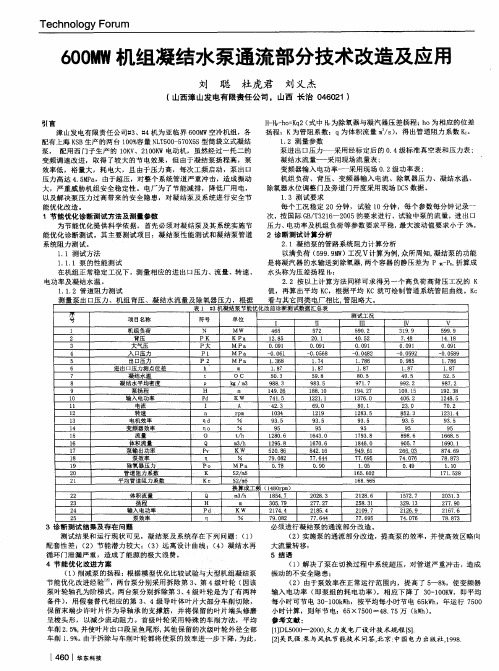

600MW汽轮发电机组凝结水泵变频节能改造数据化分析摘要最近几年,伴随着社会经济的不断发展,电力行业进程逐渐加快,现有的机组装机容量得到了一定的延伸,发电机负荷率有了明显下降,这一现象的出现严重影响了大型发电机组的正常运行。

从当前情况来看,使用的满负荷大型辅机工况调节方式以及现有的调峰运行方式不一致,产生效果不高,不仅不利于异步电动机工作效率的提高,与此同时,还出现了能源浪费情况。

所以,要借助新型的技术加大对高压大功率变频调速系统的应用力度,在此基础上来提升汽轮发电机组的安全性,保证其稳定运行。

在本文中,重点论述了600MW汽轮发电机组凝结水泵变频节能改造情况。

关键词600MW;汽轮发电机组;凝结水泵变频;节能改造前言在本文中,主要是通过凝泵的传统调节方式和变频调节方式来分析运行功耗实际的节能效果。

以600MW汽轮发电机组举例说明,然后改造凝结水泵变频节能,经过改造之后的水泵产生了良好的效果,不仅节省了能源,与此同时,还实现了电网企业经济效益的提高。

1 变频调速节能原理在实施负载工作的时候,一般使用H1表示压力,Q1表示流量,使用N1自主调整负载的运行速度,使用Q2调节阀门流量,把它当成负载的实际工作点,把H3作为压力上升点。

从具体工作中来分析,对于负债功率在A点中的应用,可以使用公式表示出来,其中公式是=H1.Q1,负债功率在点用公式中表达为PB=H3.Q32,现阶段,虽然Q2小于Q1,H3大于H1,然而,具体减少的功率总数量是有限的。

在不使用阀门进行合理调整的基础上,能够看出管道阻力自身并不会出现较为明显的改变,针对这一现象,可以在调整负载速度的基础上来降低流程,把负载速度控制在N2,压力H2,流量Q2,负载工作点是C[1]。

从上述分析可以看出,负载的轴功率得到了明显的下降,对于轴功率而言,可以使用公式将其表示出来:2 凝结水泵变频节能改造方案的制定在实施节能改造工作的时候,一般是借助变频器调速节能原理,在这其中,对于电动机的转速主要是使用公式表示出来,如下所示:从上述公式可以看出,转速和频率之间呈现正向比例的关系,频率对于转速有着直接的影响。

600MW超临界机组凝泵变频控制及效果分析卓鲁锋【摘要】节能减排是电力行业的一项基本要求,属于考核范围的重要项目之一.在大型发电企业中,各企业都在寻找各种节能减排的方式,凝泵变频控制受到更多的电厂重视和应用推广.本文介绍了浙能乐清电厂在#1机大修过程中对凝泵控制进行了改造,采用变频器控制.根据凝泵变频器的特点和除氧器两个调节阀的特性,对除氧器水位控制策略进行了完善和改进.现场的实际应用表明,改进后的凝泵变频器控制能有效的降低凝泵的耗电量,减小阻力损失,降低企业生产成本,凝泵变频器的控制和除氧器水位调节阀配合在一起能很好的对除氧器水位进行控制.【期刊名称】《自动化博览》【年(卷),期】2010(027)007【总页数】3页(P96-98)【关键词】超临界;凝泵;变频器;除氧器;节能【作者】卓鲁锋【作者单位】浙江浙能乐清发电有限责任公司,浙江,乐清,325609【正文语种】中文【中图分类】TM921;TK264随着电力工业的发展和要求,节约电厂的厂用电,节能降耗,越来越多的电厂对重要用电设备的驱动电源进行了技术改造或一开始建设期间就考虑到了节能降耗,对重要设备的电机采用变频调速调节。

为了推动节能降耗工作的深入进行,浙能乐清电厂结合自身情况,以挖掘大型电机的节能潜力为突破口,在#1机组大修期间进行了凝结水泵电机的变频改造,以达到进一步降低厂用电量、降低发电成本的目的。

1 系统概述浙能乐清电厂每台机组配置两台凝结水泵,一台运行,一台备用。

凝泵原设计为定速运行,依靠除氧器水位调节阀来调整除氧器水位,调节阀线性度差,节流损失大,大量能耗损失在调节阀门上。

凝泵电机变频改造后凝泵由定速运行变成变速运行,其运行特性改变较大,这也给凝结水系统带来很大影响,整个系统的参数分布发生了很大变化。

凝泵为Ebara Corporation 生产的型号为800×400VYDB4M的筒形立式多级离心泵,额定转速为1490 r/min,额定出口压力为3.221 MPa,凝泵电机为TOSHIBA(TMEIC)生产,额定电压为6kV,额定电流为243A。

高压变频器在 600MW汽轮发电机组凝泵上的应用摘要:本文介绍了调速节能技术原理及调速节能技术在火电厂凝结水泵上的应用,分析了凝结水泵改为变频调速后的安全性和经济性;并讨论了华能伊敏煤电有限责任公司伊敏电厂使用变频调速后,如何避免凝泵与变频器发生共振,如何避免变频器散热不佳引起电耗的问题,以及运行中异常处理。

关键词:高压变频器;凝结水泵;厂用电率;节能降耗;前言华能伊敏煤电有限责任公司伊敏电厂二期2×600 MW 机组汽轮机是由哈尔滨汽轮机厂设计、生产的亚临界、一次中间再热、单轴、三缸、四排汽、凝汽式汽轮机,机组型号N600-16.7/538/538型。

凝结水系统为单元制,每台机组设置2台100%容量的离心式凝结水泵,凝结水泵为一运一备。

凝结水泵额定流量1590M3/h,出口扬程3030M,电机功率1800KW,电流204A。

单元机组厂用电率约为5.25%,其中给水泵耗电率的0.20%,循环泵耗电率的0.9-1%,引风机耗电率的0.8%、送风机耗电率的0.4%、磨煤机耗电率的1.2%、凝结水泵耗电率的0.36%。

这些高压电机约占综合厂用电量的75%~80%。

因此,提高电厂高压辅机的效率是降低厂用电率的一项可行性措施。

目前火电厂的主要辅机是风机和水泵,这些机械大部分都是恒速运转,在风道或管道中采取挡板或者节流阀来控制流量。

这种运行方式效率低,如果改变一下运行调节方式,则可以大量节约厂用电,节能降耗,为此华能伊敏煤电有限责任公司伊敏电厂对二期单元机组两台凝结水泵的驱动电源进行变频调速技术改造。

1 厂用电电动机调速节能的方法1. 1 变频器调速节能的原理根据流体动力学理论可以知道,负载的流量与转速的一次方成正比; 负载的扭矩(压力)与转速二次方成正比;而泵的功率则与转速的三次方成正比,当负荷变化而泵转速降低时,输出功率将按三次方递减可使功率大幅度降低。

而异步感应电动机的转速n与电源频率f、转差率s、电机极对数p三个参数有如下关系:N=60f(1-s)/P;在极对数P一定,而转差率S 又变化很小的情况下, 转速N 基本上与电源频率f 成正比, 即改变电源频率就可以改变转速。

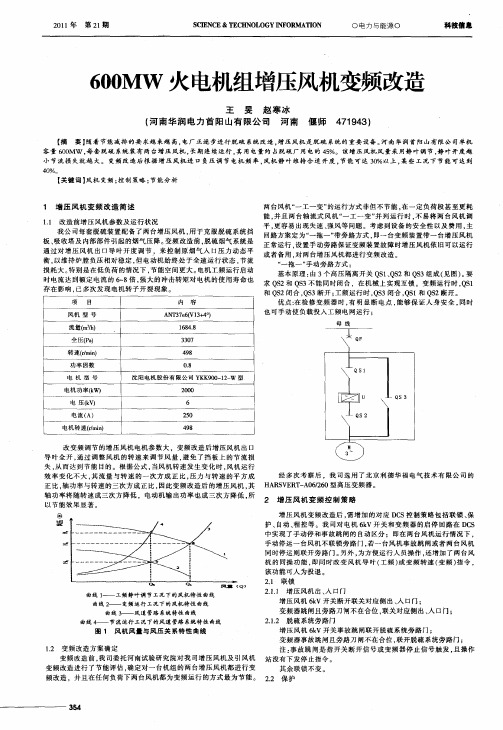

600MW 机组凝泵和脱硫增压风机变频改造DCS 逻辑设计与应用【摘要】辅机变频改造是大型电站节能降耗的主要手段之一,本文以某电厂4×600MW 火电机组为应用对象,依据电气特性和运行方式的需求,介绍了利德华福HARSVERT-A高压变频调速系统在凝泵、脱硫增压风机变频改造的DCS 控制逻辑设计方案,突出说明了凝泵事故响应和增压风机一键启停的实现方式。

因每台机组改造方案雷同,文中仅以#3 机组作详细介绍。

【关键词】凝泵增压风机变频改造控制逻辑一键启停1 控制需求分析1.1 凝泵3B 变频改造电气需求凝结水热力系统为火电厂典型配置,改造前凝泵3A 或3B 任一台以工频(50HZ)方式运行均可匹配100%的机组负荷,当凝泵出口母管压力低时备泵联启,除氧器水位通过凝泵后主/辅调门控制,在变频改造前系统有较大的节流损失;变频改造后主/辅调门维持全开,通过控制凝泵转速来调节除氧器水位,实际节约能耗可达30%(400MW 时)。

因凝泵为一用一备运行结构,变频改造仅针对主力泵3B。

电气一次系统改造前后如图1,其中改造前的电气主开关QF 改造后变更为工频电气开关QF3,QF1、QF2、变频器(U3B)为本次改造新增设备。

1.2 脱硫增压风机变频改造电气需求脱硫增压风机热力系统为火电厂典型配置,增压风机3A/3B 并列运行,任一台风机异常(电流大或跳闸)则联开脱硫旁路挡板,风机入口负压通过调节风机入口导叶来控制,有较大的节流损失;变频改造后风机入口导叶维持全开,通过控制风机转速来调节风机入口负压,实际节约能耗可达40%(400MW 时)。

增压风机3A、3B 一次系统结构相似并相互独立,改造后结构如图2。

其中图中QF 开关为改造前的电气主开关,QF1、QF2、QF3 及U3A/U3B(变频器)为本次改造新增设备。

1.3 凝泵与增压风机变频改造控制需求比较2 HARSVERT-A系列高压变频器调速节能原理2.1 HARSVERT-A高压变频调速的方法高压变频调速是通过改变输入到交流电机的电源频率,从而达到调节交流电动机转速的目的。

根据电机学原理,交流异步电动机转速由下式确定:n=60f(1-S)/p (1)式中:n—电动机转速;f—输入电源频率;S—电动机转差率;p—电机极对数。

由公式(1)可知,电动机的输出转速与输入的电源频率、转差率、电机的极对数有关。

交流电动机的直接调速方式主要有:1) 变极调速(调整p)2) 转子串电阻调速或串级调速或内反馈电机(调整S)3) 变频调速(调整f)其中高压变频调速的优点最多,得到了广泛的应用。

根据流体力学的基本定律可知:风机(或水泵)类设备均属平方转矩负载,其转速n与流量Q、压力(扬程)H 以及轴功率P具有如下关系:Q1/ Q2=n1/n2 (1)H1/ H2=(n1/n2)2 (2)P1/ P2=(n1/n2)3 (3)式中:Q1、H1、P1—风机(或水泵)在n1转速时的流量、压力(或扬程)、轴功率;Q2、H2、P2—风机(或水泵)在n2转速时的相似工况条件下的流量、压力(或扬程)、轴功率。

由公式(1)、(2)、(3)可知,风机(或水泵)的流量与其转速成正比,压力(或扬程)与其转速的平方成正比,轴功率与其转速的立方成正比。

当风机转速降低后,其轴功率随转速的三次方降低,驱动风机的电机所需的电功率亦可相应降低。

从上述分析可见,调速是风机节能的重要途径。

3 控制逻辑设计及整定3.1 凝泵3B 变频改造DCS 控制逻辑据以上分析,凝泵3B 变频改造的DCS 控制逻辑设计关键主要在于1)变频、工频为独立的电气一次回路;2)危急状况的联锁功能;3)除氧器水位自动。

实际DCS 设计见图3。

设计及调试整定细节如下:1)凝泵3B 的外部允许和跳闸条件(如热井水位低、轴承温度高等)对工频电气开关QF3、变频电气开关QF1 同时有效。

2)凝泵3B 工频启动(QF3 合闸)允许条件需补充“QF1 且QF2 分闸”;将“QF1 分闸”作为投用工频备用的必要条件;将“QF1 合闸”作为撤出工频备用的充分条件。

因变频器启动升至50Hz 系统需要较长时间,为避免出现“闷泵”,系统不具备以变频方式自动联启的功能。

3)变频高压合闸允许条件需补充“QF3 分闸”、“变频器允许高压合闸”;变频高压跳闸条件需补充“QF1 或QF2 保护跳闸”及“变频器重故障”。

4)变频器启动允许条件为“QF1 分闸”、“QF3 分闸”、“无变频器相关故障”;为避免电气设备状态不一致,“QF1 分闸”将联锁(脉冲)变频器停运。

5)“QF3 合闸”为工频运行状态;“QF1 合闸、QF2 合闸、变频器运行”为变频运行状态。

由此两信号触发相关控制联锁(如凝泵B 出口门联开、凝泵3A 联启等)。

6)当凝泵3B 投变频自动时,除氧器给水调门强制手动,反之亦然;当凝泵3A 联启后,在5S钟内将给水调门强迫置位为随机组负荷变动的固定值并切手动,实际如下:7)当凝泵3B 投变频自动时,不仅要保证除氧器水位,又要保证凝泵出口母管压力不致过低。

经试验,在除氧器给水调门全开条件下,各主要负荷点凝泵稳态出力如下:依据以上试验数据,最终整定:凝泵3B 变频运行时,泵出口母管压力低于1.1MPa 时联启备泵(工频运行时定值为1.5MPa 不变);凝泵3B 变频自动调节范围为360MW~630MW,33Hz~50Hz,当负荷低于360MW 时,由运行人员手动关小除氧器给水调门,维持变频自动。

8)凝泵3B 变频自动是典型的串级三冲量控制系统(如图4),三冲量分别为除氧器水位(主回路被调量),高加出口流量(副回路前馈),除氧器补水量(副回路被调量)。

副回路的作用是在变负荷过程中,除氧器补水量迅速跟踪高加给水量的变化,控制调节的动态偏差,主回路的作用是缓慢平稳地调节最终水位,控制调节的稳态偏差。

经试验整定,最终主回路参数为(比例增益P-0.6;积分时间I-480),副回路参数为(比例增益P-0.18;积分时间I-160),除氧器水位动态偏差为±60mm,稳态偏差为±20mm。

3.2 增压风机3A/3B 变频改造DCS 控制逻辑据1.3 节的分析,增压风机变频改造的DCS 控制逻辑设计关键主要在于1)变频、工频在同一个电气主开关下;2)危急状况的联锁功能;3)操作员顺控“一键启停”功能。

增压风机3A 和3B的DCS 控制逻辑相互独立并雷同,以增压风机3A 为例DCS 设计见图5。

设计及调试整定细节如下:1)每台增压风机有4 套相互独立并行的顺控逻辑,即为“工频顺控启”、“工频顺控停”、“变频顺控启”、“变频顺控停”。

任一套顺控实现“一键启动”,程序启动后闭锁其余顺控的执行;设备所处状态也闭锁部分顺控功能,如“已处于变频运行状态”将只能执行“变频顺控停”,其余顺控将闭锁。

2)每套顺控有类似的结构形式,以变频顺控启动为例,顺控程控软件结构见图6:3)无论是工频运行还是变频运行,只要电气主开关QF 分闸,均将导致增压风机停运。

因此在保护逻辑设计上,因工况异常需要增压风机跳闸的在DCS 内部只需采取一个动作,即QF 分闸。

为保证系统初始位置的正确性,当DCS 检测到QF 分闸信号后,(脉冲)联锁变频器停运、旁路开关QF3分闸。

当变频支线或工频支线电气故障时,需要判断实际运行工况,才能触发QF 分闸。

如变频器重故障或QF1 综保动作或QF2 综保动作时,必须同时不在工频运行模式,才能触发QF 分闸。

4)电气主开关QF 合闸允许条件同改造前;“QF 已合闸”为变频器启动允许和QF3 合闸允许的必备条件,变频和工频相互闭锁,即只有QF1、QF2 分闸才允许QF3 合闸,反之亦然,同时如存在变频器和QF3 自身的电气故障也不允许启动。

5)顺控指令和操作员手动指令受允许条件的限制,保护跳闸指令无条件执行。

6)“QF 且QF3 合闸”为工频运行状态;“QF、QF1、QF2 合闸、且变频器运行”为变频运行状态。

这两个状态信号任一个为“1”则表示增压风机运行,全为“0”则表示增压风机停运。

由于这样的组合信号过于繁琐,实际仅用于状态显示和允许限制。

7)为保障机组安全,增加事故工况联开脱硫烟气旁路挡板条件如下:①电气主开关QF 已分闸(脉冲);②电气主开关QF 或变频器输出电流大于190A;③电气主开关QF 合闸且QF 电流小于5A(脉冲)。

虽然逻辑设置上所有保护都集中于QF,为了防止下线开关的偷跳设置了第③条,而增压风机启动阶段旁路挡板须处于开位,与此并不矛盾。

另外为防止运行人员误操作将变频器和QF3 的单操功能取消,正常时只能通过顺控启停系统,异常时运行人员可将QF 紧急分闸。

8)增压风机的变频自动相对简单,变频和导叶只是风机出力调节的不同方法。

因此频率调节自动回路设计与导叶调节几乎是雷同的,都是单PI 调节器加上风机平衡回路(图略)。

因主机炉膛负压自动系统的存在,频率调整范围不受过程工况的限制,因电气设备特性需要将频率自动调整范围确定为20Hz~48Hz。

在实际调试中,因频率调节的灵敏度高于导叶,将PI 中的增益和积分作用都适当减缓,最终整定PI 调节器参数为(P-0.3; I-45);对应导叶调节参数为(P-0.5;积分时间I-30),增压风机入口负压动态偏差为±40Pa,稳态偏差为±15 Pa。

4 结束语控制逻辑的结构随对象特性和控制需求而定。

凝泵是一用一备的系统,变频系统自身较为简单,关键在于自动调节和备泵联启;脱硫增压风机是两台并列运行,变频系统较为复杂,采用顺序控制变“被动联锁”为“主动联锁”,可有效避免信号失效带来的拒动。

参考文献:[1] 黄晋营,高压凝结水泵变频改造的应用[J],广西电力2008 31(2).[2] 北京利德华福电气技术有限责任公司,高压变频调速系统HARSVERT-A 系列技术手册[Z].2003.[3] Emerson Process Management,Ovation 1.6 User Manuals[Z].2006.作者简介:杨凯翔,高级工程师,从事热控专业技术管理工作,江苏国信扬州发电有限责任公司,。