大跨度钢管拱的应用

- 格式:pdf

- 大小:14.91 KB

- 文档页数:5

0 引言下承式钢管混凝土系杆拱桥以其跨度大、结构轻、造型美、省建材等优点,被广泛应用。

该桥型的吊索是将外部荷载由系杆传递给拱肋的关键构件,决定桥梁最终成败的关键,通过对国内类似桥梁结构监控技术的了解发现:唐俊等[1]的连续刚构桥挂篮主体结构监控点布设并采集挂篮数据进行应力应变分析。

黄中营等[2]利用Midas 空间有限元程序对钢栈桥施工各工况进行仿真分析计算方法。

本文在此基础上结合空间有限元仿真和频谱法实测的数据相互对比,并借鉴了黎栋家等[3]对钢管砼拱桥结构分析方法,验证吊索在施工中精度以及后期加动载作用下的结构可靠性。

提出通过监控取得实测数据与仿真设计和理论研究的对比,分析桥梁在各种工况下吊索力学性能变化的观点。

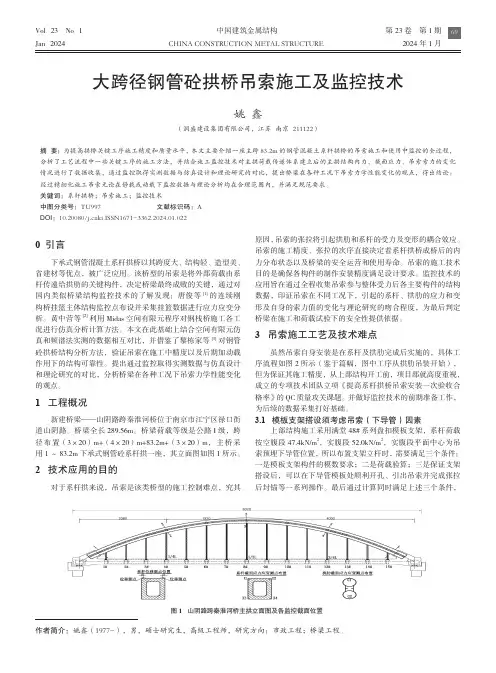

1 工程概况新建桥梁——山阴路跨秦淮河桥位于南京市江宁区禄口街道山阴路。

桥梁全长289.56m。

桥梁荷载等级是公路I 级,跨径布置(3×20)m+(4×20)m+83.2m+(3×20)m,主桥采用1~83.2m 下承式钢管砼系杆拱一座,其立面图如图1所示。

2 技术应用的目的对于系杆拱来说,吊索是该类桥型的施工控制难点,究其原因,吊索的张拉将引起拱肋和系杆的受力及变形的耦合效应。

吊索的施工精度、张拉的次序直接决定着系杆拱桥成桥后的内力分布状态以及桥梁的安全运营和使用寿命。

吊索的施工技术目的是确保各构件的制作安装精度满足设计要求。

监控技术的应用旨在通过全程收集吊索参与整体受力后各主要构件的结构数据,印证吊索在不同工况下,引起的系杆、拱肋的应力和变形及自身的索力值的变化与理论研究的吻合程度,为最后判定桥梁在施工和荷载试验下的安全性提供依据。

3 吊索施工工艺及技术难点虽然吊索自身安装是在系杆及拱肋完成后实施的,具体工序流程如图2所示(鉴于篇幅,图中工序从拱肋吊装开始),但为保证其施工精度,从上部结构开工前,项目部就高度重视,成立的专项技术团队立项《提高系杆拱桥吊索安装一次验收合格率》的QC 质量攻关课题。

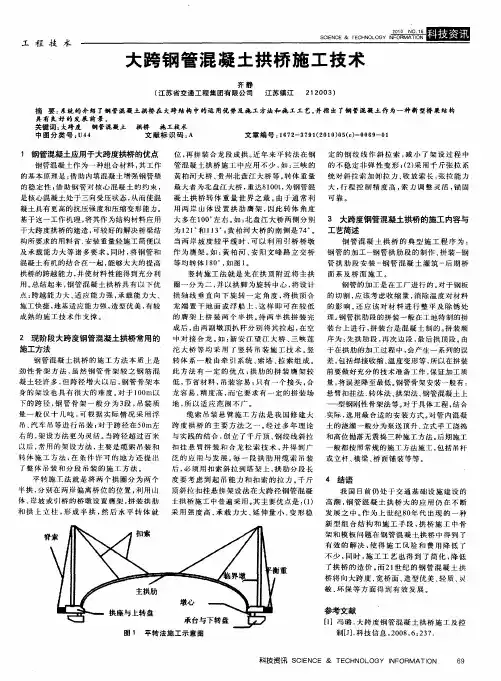

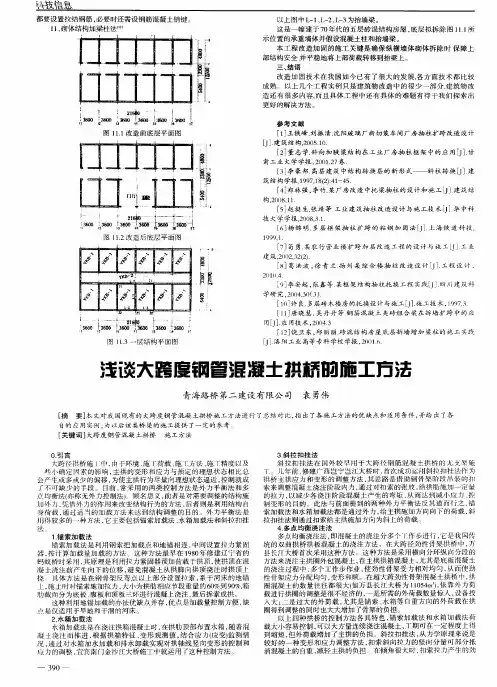

第三章大跨度建筑构造一、拱结构(一)特点适用1.优点:变内力为轴向压力,应力分布均匀,充分利用材料强度,断面小。

2.缺点:横向推力使其必须设置拱脚支座,两端墙厚随跨度增大而加厚,使得平面空间组合受到约束。

3.适用:钢结构拱跨度可达百米以上,适合商场,展览馆,体育馆,散装货仓。

(二)形式1.三铰拱2.两铰拱3.无铰拱(三)建筑造型1.拉杆——承受拱推力2.框架结构——承受拱推力3.基础——承受拱推力二、钢架结构(一)特点适用1.优点:门形结构,梁和柱刚性节点,相互约束,减少各自弯矩。

组成的排架结构轻巧,节省钢材水泥,受力合理,下部空间增大,屋顶折线,外轮廓富于变化。

2.缺点:刚度较差,不宜用于厂房建筑。

3.适用:体育馆,礼堂,食堂,菜市场等民用建筑。

(二)形式1.无铰钢架(超静定结构,地基条件差时,不均匀沉降,会产生附加内力适用于跨度较大的建筑)2.两铰钢架(超静定结构,同上)3.三铰钢架(静定结构,刚度不如前两者好,适用于跨度较小的建筑)(三)建筑造型通常用钢筋混凝土建造,变断面,柱梁相交处断面最大,1. Y和L形2.柱子外直里斜,里直外斜3.对称式钢架,不对称式4.边侧带有挑跨,作为休息辅助空间三、桁架结构(一)特点适用1.优点:格构式,杆件与杆件铰接,内力为轴向力,分布均匀,2.缺点:3.适用:体育馆,影剧院,展览馆,食堂,菜场,商场;平面采用矩形或者方形(二)形式1.材料分(1)木材(2)钢材(3)钢筋混凝土2.桁架形式(1)三角形:适用于18M以内跨度(2)梯形:适用于18~36M,失高与跨度之比一般为f/L=1/8~1/6。

端部增大,降低了稳定性,增加了材料用量。

(3)拱形:适用于18~36M,失高与跨度之比一般为f/L=1/8~1/6,预应力到60M,呈抛物线,杆件内力均匀,材料少,一般刚货钢筋混凝土,(4)无斜腹杆式:适用于15~30M,上弦抛物线,受压;竖杆和下弦。

受拉力;用料经济,造型简介,便于制作,桁架之间铺设管道和检修方便。

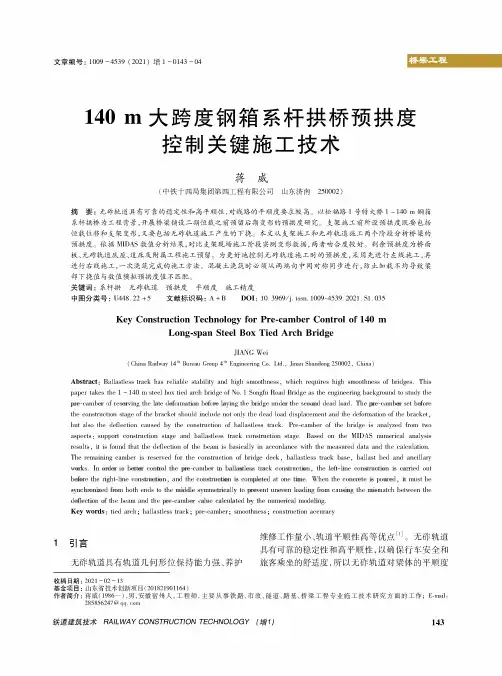

文章编号:1009-4539(2021)增1-0143-0414O m大跨度钢箱系杆拱桥预拱度控制关键施工技术蒋威(中铁十四局集团第四工程有限公司山东济南250002)摘要:无砟轨道具有可靠的稳定性和高平顺性,对线路的平顺度要求较高。

以松福路1号特大桥1-140m钢箱系杆拱桥为工程背景,开展桥梁铺设二期恒载之前预留后期变形的预拱度研究。

支架施工前所设预拱度既要包括恒载位移和支架变形,又要包括无砟轨道施工产生的下挠。

本文从支架施工和无砟轨道施工两个阶段分析桥梁的预拱度。

依据MIDAS数值分析结果,对比支架现场施工阶段实测变形数据,两者吻合度较好。

剩余预拱度为桥面板、无砟轨道底座、道床及附属工程施工预留。

为更好地控制无砟轨道施工时的预拱度,采用先进行左线施工,再进行右线施工,一次浇筑完成的施工方法。

混凝土浇筑时必须从两端向中间对称同步进行,防止加载不均导致梁部下挠值与数值模拟预拱度值不匹配。

关键词:系杆拱无砟轨道预拱度平顺度施工精度中图分类号:U448.22+5文献标识码:A+B DOI:10.3969/j.issn.1009-4539.2021.S1.035Key Construction Technology for Pre-camber Control of14O mLong-span Steel Box Tiee Arch BringeJIANG Wei(China Railway14t h Bureau Group4t h Engineeyng Co.Ltd..Jinan Shandong250002,China)AbstraC::BaCastWss Wack has reliable stability and high smoothness,which requires high smoothness of bridges.This paper takes the1-140m steel box tied arch bridge of No.1Songfu Road Bridge as the engineering background to study the pee-cambee teeseeeingtheeatedetematin beteeeasingthebeidgeundeethesecnd dead ead.Thepee-cambeesetbetee the construction stage of the bracket should include not only the dead load displacement and the deformation of the bracket, but aWo the deCection c aused by the construction of baCastWss Wack.Pre-c amber of the bridge is analyzed from two aspects:support construction stage and baCastWss Wack construction stage.Based on the MIAAS numerical analysis results,it is found that the deCection of the beam is basically in accordance with the measured data and the calculation.The remaining camber is reserved for the construction of bridge deck,baCastWss Wack base,baCast bed and ancillara woeks.In oedeeobeeeconJeoehepee-cambeeon ba e a see s eack conseucoon$Jheeet-eoneconseucoon osca e oed ouJ betoeetheeoght-eoneconsteuctoon$and theconsteuctoon oscompeeted atonetome.When theconceeteospoueed$otmustbe ssncheonoeed teom both endstothemoddeessmmeteoca e stopeeeentuneeen eoadongteom causongthemosmatch between the deteectoon otthebeam and thepee-cambeeeaeuecaecueated bsthenumeeocaemodeeong.Key wo U s:tied arch;baCastWss Wack;pre-camber;smoothness;construction accuraca[引言维修工作量小、轨道平顺性高等优点[1]'无砟轨道引言具有可靠的稳定性和高平顺性,以确保行车安全和无砟轨道具有轨道几何形位保持能力强、养护旅客乘坐的舒适度,所以无砟轨道对梁体的平顺度收稿日期:2021-02-13基金项目:山东省技术创新项目(201821901164)作者简介:蒋威(1986—),男,安徽宿州人,工程师,主要从事铁路、市政、隧道、路基、桥梁工程专业施工技术研究方面的工作;E-mail:285856247@蒋威:140m大跨度钢箱系杆拱桥预拱度控制关键施工技术要求较高。

第1篇一、工程概况钢管拱结构因其受力合理、施工便捷、造型美观等优点,在现代桥梁建设中得到了广泛应用。

本方案针对某桥梁工程中的钢管拱施工进行详细规划,确保施工质量、安全、进度和成本控制。

项目名称:XX桥钢管拱桥工程工程地点:XX市XX区XX路工程规模:桥梁全长X米,主跨X米,采用钢管拱结构。

设计标准:按照国家相关桥梁设计规范执行。

二、施工准备1. 组织准备- 成立以项目经理为领导的钢管拱施工领导小组,负责施工方案的制定、执行和监督。

- 组建专业施工队伍,包括焊接、起重、测量、质检等岗位,确保施工人员具备相应资质和经验。

2. 技术准备- 研究设计图纸,明确钢管拱的设计参数、施工要求和质量标准。

- 制定详细的施工方案,包括施工工艺、进度安排、质量控制措施等。

- 组织技术人员进行技术交底,确保施工人员掌握施工技术要点。

3. 材料准备- 钢管:选用符合国家标准的Q345B级钢管,厚度根据设计要求确定。

- 焊接材料:选用低氢型焊条,确保焊接质量。

- 钢筋:选用HRB400级钢筋,直径根据设计要求确定。

- 混凝土:选用强度等级C30的混凝土,确保混凝土质量。

4. 设备准备- 起重设备:选用适合钢管拱吊装的起重机,确保起重能力。

- 焊接设备:选用自动或半自动焊接设备,提高焊接效率和质量。

- 测量设备:选用全站仪、水准仪等测量设备,确保施工精度。

- 其他设备:包括切割机、电焊机、混凝土搅拌机等。

三、施工工艺1. 基础施工- 根据设计图纸进行基础开挖,确保基础尺寸和标高符合要求。

- 进行基础混凝土浇筑,确保混凝土强度和密实度。

2. 支架系统搭建- 根据设计图纸和现场实际情况,搭建支架系统,确保支架的稳定性、刚度和安全性。

- 对支架系统进行预压,消除非弹性变形。

3. 钢管拱制造- 钢管拱采用工厂预制,确保制造精度和质量。

- 钢管拱焊接:采用自动或半自动焊接设备进行焊接,确保焊接质量。

- 钢管拱防腐:采用热浸镀锌或涂装防腐,提高钢管拱的使用寿命。

大跨度中承式钢管混凝土拱桥施工方案渠江特大桥上部结构采用3*30+40+418.8+40+2*30m预应力砼T梁+中承式钢管混凝土拱桥,全桥长6557.8米。

下部结构桥墩采用钢筋混凝土柱式墩,钻孔桩基础。

桥台采用柱式台、扩大基础基础。

根据工程特点,结合工程的工作进度安排,大桥推荐方案全部工程(含引道和附属工程)工期为36个月。

1.1 总体施工方案(1)拱座基础施工主桥拱座基础施工涉及①基坑的开挖及围护;②混凝土浇筑施工等内容。

(2)钢结构加工根据桥位区的运输条件,拱肋及钢梁无法整节段运输至桥位的实际情况,因此采用厂内加工单根杆件运输到桥位临时组装场地,在临时场地将拱肋单元件组焊成吊装节段、试拼装,然后进行吊装。

(3)主拱安装主拱采用缆索吊斜拉扣挂施工。

吊装顺序为每节段内上、下游拱肋及相应横撑同步进行,即每节段上游拱肋(或下游拱肋)→每节段下游拱肋(或上游拱肋)→每节段内横撑,以上循环为一环,安装就位后再进行下节段的吊装,拱肋接头设计为先栓接再焊接,横撑接头设计为定位之后直接焊接的方式进行。

每一扣段的吊装节段就位后,应调整扣索力,使拱肋轴线位于设计标高,当安装误差满足规定要求后,即可焊接主拱钢管接头。

(4)钢管砼灌注拱肋合龙形成完整的拱圈,监控单位完成各项测试,并经分析满足计算及规范要求以后,即可灌注主拱圈上、下弦钢管内混凝土和设计指定的横联等构件内混凝土。

采用C60自密实补偿收缩高性能混凝土,以泵压法自拱脚向拱顶灌注主拱钢管内混凝土,灌注混凝土时应分不同阶段张拉监控单位指定的扣索及索力,在拱肋1/4处设置备用灌注孔。

横联管等构件钢管内混凝土采用泵压法,但应事先完成灌注工艺设计报告,请监理、业主审查批准。

施工单位需作灌注孔堵塞的应急预案。

(5)桥面系施工桥面系各构件用缆索吊装,施工单位在设计缆索吊装系统时,应充分考虑桥面梁的最大吊装重量。

为方便钢纵梁的运输和安装,钢纵梁在工厂分段制作运抵工地后,按设计要求以拼接缝分段连接、吊装。

大跨度钢拱桥施工技术研究课题名称:大跨度钢拱桥施工技术研究课题承担单位(盖章):中国建筑第七工程局有限公司课题起止时间: 2013年01月至2014年06 月课题验收时间: 2014年07月目录1 绪论 (1)1.1选题背景 (1)1.2国内外研究现状 (2)1.3大跨度拱桥工法概述 (3)1.4主要研究内容 (4)2 大跨度钢析架拱桥基本结构行为分析方法 (5)2.1大跨度钢桁架拱桥的基本结构 (5)2.2大跨度钢桁架拱桥计算理论 (7)3 大跨度钢桁架拱桥施工方法 (11)3.1工程概况 (11)3.2架梁吊机施工方法 (13)3.3中跨合龙施工 (24)3.4航道影响的解决办法 (26)4 大跨度钢桁架拱桥施工控制 (28)4.1施工控制分析模型 (28)4.2施工控制情况 (31)5结论与展望 (33)5.1主要研究结论 (33)5.2展望与建议 (35)1 绪论1.1选题背景拱桥在我国使用历史悠久,古代有闻名海内外的赵州桥,近代有巫峡长江大桥、卢浦大桥等。

钢桁架拱桥因为跨越能力强、承压能力高和外形刚健稳固,截至1990年,它是较大跨度桥梁中桥型的重要选择方案。

1990年以后,我国钢桁架拱桥的修建方案趋于冷淡,究其原因主要是大跨度的钢桁架拱桥刚才耗费量较斜拉桥多,使得修建桥梁时出于经济角度考虑而放弃了该桥型的修建。

近年来,随着我国综合实力的大幅提升,迫于经济发展和城市立体景观发展的需要,修建跨江桥梁选用钢桁架拱桥又被桥梁建设者和社会各界重视起来,犹豫钢桁架拱桥独特的美观造型、不可比拟的大刚度、超强的跨越能力,特别是大于500m跨度时,比钢斜拉桥具有更好的稳定性、刚度、抗震性,大跨度钢桁架拱桥的修建又越来越多,尤其实在地质条件良好,风速和地震烈度大地区及城市,大跨度钢桁架拱桥是修建桥梁的理想的方案。

众所周知,桥梁施工技术非常重要,如果在桥梁施工中出现施工事故,会给人们的生命和财产造成巨大损失。

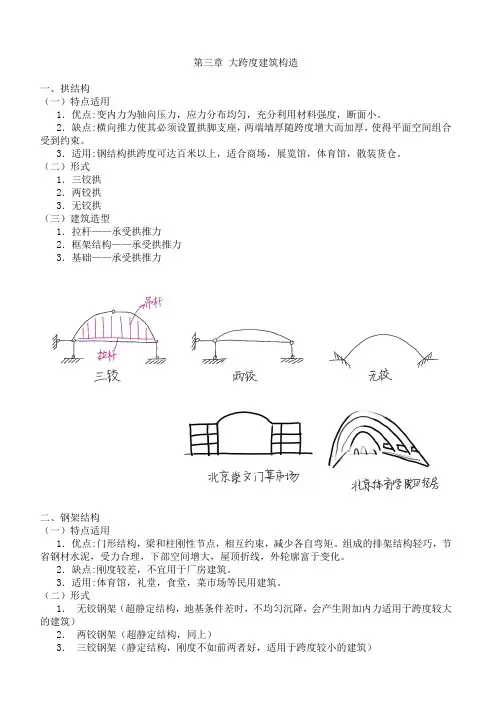

大跨度钢管拱的应用1 前 言钢管混凝土拱桥的发展与应用在我国仅有十余年的历史,但发展很快,已遍及全国广大地区,目前已经建成的就达20余座,在建的也有20余座。

这主要是因为钢—混凝土组合材料的优越性决定的。

关于钢管拱肋的加工、拼装和成拱工艺,对此类结构的施工技术、施工规范、质检和监理程序与指标、施工定额及管理等方面的研究和经验虽然有所积累,但仍不多见。

广泛交流施工经验,研究制定和完善该类桥梁统一可行的规范规程,探讨其施工经济技术指标,是目前建造此类桥梁急待解决的课题之一。

本文结合秭归龙潭河大桥的施工实践,主要对钢管拱加工与现场预拼施工工艺和技术作简要介绍,以期能抛砖引玉,供同仁参考。

2 工程概况秭归龙潭河大桥位于湖北省秭归县,是三峡工程秭归移民区交通复建工程蒲(庄河)文(化)公路上的一座特大桥。

全长280.40 m,孔跨布置为(20+20+208+20) m,桥幅布置为净-9 m+2×1.0 m人行道。

该桥由铁道部专业设计院设计,湖北省公路建设总公司(湖北省路桥公司)施工。

本桥主跨为208 m的中承式钢管混凝土拱桥,主拱为双肋桁式无铰拱,矢高40.530 m,矢跨比1/4.935。

拱轴线采用以悬链线为基础的三次样条曲线。

变截面主拱肋上下弦管中心间距拱脚处为 4.439 m,拱顶处为 2.2 m。

两条主拱肋横桥向中心距为11.60 m。

全跨共设11道横撑和6道X形撑,且均为空钢管构成的桁式梁。

每条钢管拱分19节段加工制作、预拼和空中焊接。

每节段一般长度为12 m(拱脚段14.4 m,合龙段 4.297 m),重量为20~30 t。

全桥钢管拱总重928 t,其中主拱管重785 t,横撑(X形撑)重128 t,其余约15 t。

主拱架设采用缆索吊装法施工,最大设计吊装重量为30 t。

3 钢管拱工厂加工制作钢管拱的加工制作和现场安装质量直接决定着桥梁的功能和使用寿命。

因此,应选择有资质、有能力、有经验和有条件的生产厂家在工厂内加工制作。

当工厂内拼装场地和运输条件受到限制时,也可以选择工厂加工与现场预拼相结合的办法。

3.1 选材钢材质量是钢管质量的基础。

本桥设计采用16Mn、16Mnq、A3钢材,其机械性能和化学成分指标应符合文献[6]的标准。

施工采用武钢生产的优质钢材。

由监理工程师和施工单位负责人对每批进场的钢材作质量检查,验证出厂合格证书和材质试验报告单。

其它焊接加工材料应满足设计和文献[3]中的要求。

3.2 钢管卷制根据施工图设计线形、座标表、预拱度表等文件资料,在工厂内预拼台座上将钢管拱(包括主拱管、缀板、腹杆、斜撑、横撑和X形撑)以1:1比例放出施工大样,量取各构件的设计下料尺寸,并对部分单元构件制作纸样。

然后对主拱管 2.0 m设计基本管节进行卷制。

基本管节必须是整块钢板沿钢板压延方向卷制而成,采用半自动氧割机下料、滚床卷板机卷制。

卷制前,应根据设计和规范要求将与钢管纵缝和环缝相对应的板边分别开好坡口,采用纵向氧吹双面坡口。

纵缝在设置的专用夹具上分3次焊接。

成形的钢管,要采用纠圆机整体校圆。

在无应力状态下管口椭圆度控制在 3 mm误差以内。

3.3 焊接焊接施工以文献[3]的规定为标准。

焊缝均按设计要求全部做超声波探伤检查和X射线抽样检查(抽样率大于5%)。

焊缝质量应达到二级质量标准的要求。

焊接施工前,必须做焊接工艺试验评定,可参照文献[4]附录15-2的要求进行。

通过试验评定,确定各钢材焊接所需合理的焊条、焊剂、电流、电压、焊接方式及速度和焊缝的层数、平焊、立焊、仰焊的运条手法等,确定温度影响对构件几何尺寸及变形形态的影响程度,制定合理的焊接工艺与工艺规程,指导实际生产。

基本管节制作时,在卷制成管后先用手工电焊打底,然后焊接管内 4.5 mm厚,再用自动电焊机对管外自动焊接。

纵缝略高于母材1~2 mm。

制作主拱管12.0 m安装节段时,在加工胎架上先进行平面放置组装。

胎架在竖直面内按施工拱轴线起拱。

胎架长度不小于30 m,用于钢管对接、上缀板和下缀板的组装焊接。

钢管对接时,纵缝布置相互错开,环缝分布与管轴线严格垂直。

环缝采用人工电焊打底,自动电焊成形。

焊缝经检验合格后才进行缀板焊接。

单哑铃形钢管拱构件制作时,先焊接桁拱拱轴线内侧的缀板,然后焊接其处侧的缀板。

在施工内侧缀板之前,须先将外侧缀板安装到位并手工电焊打底和定位。

焊接过程中应注意胎架及构件自身的临时刚性定位和对称交错施焊,防止结构变形,减少初应力影响。

3.4 腹杆、横撑(X形撑)单件制作根据厂内1:1比例放样及纸样,结合焊接工艺试验评定参数,进行φ400×10 mm腹杆、φ500×12 mm横撑(及X形撑)、φ299×8 mm横联撑杆和隔板等构件的放样与下料。

本桥所有钢管构件均在工厂卷制成型。

3.5 防腐处理全桥钢结构在出厂前均采用长效复合防护涂层技术进行防腐处理。

处理方案为:1~3号节段喷砂等级为国标Sa3级,4~10号节段喷砂等级不低于Sa2.5级;防腐结构1~3号节段第1层为200 μm热喷锌,第2层为75 μm SZ-1G无机富锌,第3层为30 μm SA-1面漆,第4层为20 μm 881聚胺脂饰锌面漆;防腐结构4~10号节段第1层为100 μm热喷锌,第2层为30 μm SZ-1G面漆,第3层为20 μm聚胺脂铝粉装漆(注:1~3号节段将被三峡工程库区蓄水淹没)。

构件经运输进场、现场预拼、起吊安装及最终成拱之后,对运输和施工过程中被损伤的防护层,应进行现场防护处理,确保钢管拱在25~30年内不受腐蚀(30年后应进行第2次防腐处理)。

3.6 半成品构件的运输与存放由于该桥钢管拱安装节段外形尺寸和安装重量均很大,这给工厂制作后的运输问题带来较大困难。

该桥地处中低山区,水陆交通不便,施工环境较差。

大型构件从武汉至香溪走水路很方便,但从香溪港起吊上岸,转运现场困难较大。

大桥所在的新建蒲文公路,两岸引道尚未施工。

设备、材料和钢管拱构件进场,只能依靠沿龙潭河南坡新修的施工便道。

因此,通过与钢管拱生产厂家、交通部第二航务工程局第六工程公司协商,并征求业主、监理和设计等方同意,最后决定将原定方案中要求在工厂预拼的工作量转移到施工现场进行。

在工厂内将原材料依设计与施工要求加工成半成品的组合单元构件,并作长效防腐处理之后,再运入现场完成剩下的整体桁式拱结构的预拼焊接成型工作。

如此出厂的构件一般为12 m长、重约8.35 t的单哑铃形钢管拱分片和组拼用单元杆件。

根据施工安装顺序,统一对全桥钢管拱各半成品构件进行顺序编号、标记和存放。

在转运、堆放过程中,严防构件被碰撞、挤压而变形或损伤。

4 钢管拱现场预拼经过工厂加工制作、进到施工现场的钢管拱半成品组合单元主要有:单哑铃形2-φ900主拱管84分片、φ400腹杆(及斜腹杆)420根、φ500横撑158根、φ299横联撑杆225根以及隔板、拱脚连接板等。

这些单元构件进场后应按照拼装顺序分类堆放,逐一进行现场预拼与安装。

4.1 预拼台座制作现场预拼按卧式组拼方案施工。

预拼台座平面布置是根据设计图纸进行坐标换算后的控制参数来进行施工放样的。

主拱管预拼台座纵向可同时制作相邻两节段(2×12.0 m标准安装节段)。

横撑(X形撑)预拼台座布置一组,先制作横撑,再改制X形撑。

台座为条凳式底座。

在25 m长度范围内设置有5条横向条座。

条座宽80 cm。

12.0 m 钢管端口支承处条座长12.5 m,每节钢管中部条座长7.0 m。

台座采用7.5号浆砌片石材料,表面用水泥浆抹平以便测量放样。

台座埋入地面10~30 cm深,要求地基密实、稳定。

台座顶面高出地面50 cm,并呈水平。

施工时,按制作需要预埋定位钢板(位置依测量放样而定,为500 mm×600 mm×12 mm钢板)、胎架支承钢板以及备用锚环。

4.2 胎架制作在预拼台座上制作稳固的刚性胎架。

按施工大样尺寸并预留工作调节空间,用钢板(厚10~16 mm)、型钢(Ⅰ180~220、∠100~160)焊拼成预拼构件的水平支承杆、垂直定位立杆和稳定限位斜撑。

用经纬仪和水准仪控制胎架的水平与垂直精度。

钢管拱预拼台座及胎架示意见4.3 主拱管定位采用经纬仪按换算坐标在台座上放出主拱管的对接口投影线。

采用场地龙门吊机将主拱管2个分片吊入胎架。

在留有余长的主拱管两端放出对接口环缝样线。

通过调整定位,使2个分片的管轴线水平间距为设计坐标值,单个分片上下主管中心线所在平面与胎架水平底线垂直,对接口环缝样线与台座上的对接口投影线重合。

精确定位后用限位撑杆焊接固定在胎架上,再用仪器复查一遍。

当几何尺寸精度控制合格后,割除端口长度余量(长度的确定应考虑焊接影响),打好坡口并打磨光顺,保证对焊能顺利进行。

4.4 现场预拼焊接将已制备好的接头支撑杆准确焊拼到主拱管端口附近,距对接口约30 cm。

并具有足够的刚性,以保持主拱管端口的对接几何尺寸。

腹杆焊接按从下到上、先直腹杆后斜腹杆的顺序组拼,焊接时采取对称交错、分段反向顺序。

组拼过程中,严格监测钢管拱的组拼尺寸误差。

由于现场焊接仰焊难度较大,为保证焊缝质量,在完成整个节段的平焊与立焊后,利用龙门吊机将预拼节段整体翻身,再焊接另一面焊缝。

在翻身前的施工中要注意按要求对仰焊缝作手工电焊打底,并先组拼焊好隔板,翻身过程中要轻柔、平缓,设置必要的支垫或拉绳,防止冲击和集中受力。

翻身后对原仰焊进行平焊之前,抽样检查钢管拱截面的主要控制尺寸,预防变形。

预拼好的安装节段,起吊前要在地面焊接好各类吊装辅助构件,设置横联位置和测量控制标记,安装焊接检修通道。

4.5 相邻标准安装节段对接口地面处理为了减少空中对焊精确对位的工作量和施工难度,预拼成型的安装节段必须作对接口的地面预接和必要的技术处理。

由于钢管拱在制作的过程中会遇到各种因素的影响,主拱管的椭圆度误差客观存在,且两相邻节段接口的椭圆形态不一致。

施工对接时,对接口钢板(管壁)相互错位现象普遍存在,错位值一般有1~5 mm、甚至可达到20 mm以上。

为此,预拼现场每组台座上的两节钢管拱要在起吊前进行预接整圆,相互对应着设置夹具和记号,使每道对接口的4根钢管、8个接口端面钢管圆环的对接错位误差限制在± 1 mm内。

起吊时,相邻节段解体后先吊走安装节段,再将后安装节段移位到已经吊走节段的原胎架位置上,再进行新一节段的预拼。

这里,随着节段的推进,主拱管节段尺寸亦在随之变化,胎架上限位撑杆的位置亦需作相应的调整。

4.6 空中对焊本桥钢管拱采取分节段焊接成拱。

这对钢管拱的加工制作、现场预拼和空中对焊以及缆索吊装-扣定系统都提出了很高的技术要求,增大了整个安装工程的难度,同时大大延长了安装工期。