陶瓷膜使用手册

- 格式:doc

- 大小:74.00 KB

- 文档页数:12

第六章清洗、卫生清洗及消毒指导6.1:标准清洗程序6.2:清洗需重点考虑的问题6.3:热消毒虽然错流过滤已经将在膜表面形成污物的可能性降为最小,大多数过滤系统需要进行常规的化学清洗。

Membralox 陶瓷膜能承受一个很宽范围的清洗剂和清洗条件(腐蚀性溶液,高温和高压),这表示他们可以有一个相当长的工作寿命,以下为所提供的有效的清洗步骤。

6.1 节:标准的清洗程序清洗液和清洗条件将根据应用不同而改变。

典型的清洗程序描述如下:1.排空系统,将与膜具有同样温度的水充满系统时,关闭透析出口的阀门以使过膜压力可忽略不计。

这种方法可在错流条件下将污物带走,且不在膜内部或表面再沉积。

2.用同温度的水冲刷系统直到浓缩液看起来干净为止。

3.用含0.5% W/W的NaOCI和1% w/w NaOH清洗液在50C下循环15分钟。

这个预清洗步骤可去掉系统管路内的脏东西同时减轻在表面层的沉积。

透析口阀门保持关闭状态。

4.仅排空浓缩端液体。

5.保持透析口关闭的条件下,用2%w/wNaO溶液在60-80 C下循环30分钟。

6.慢慢打开透析口,继续30 分钟的漂洗,这可以保证膜支撑层和透析端都被清洗到。

7.排空组件透析及浓缩两侧的液体。

8.用水冲洗直到pH接近中性。

检查纯水的透过率,检测值与在同等条件下第一次测试所得的纯水透过率值的差值必须10%£围内。

如果这个值低于首次所得测试值,就需要用HNO(按9-12步)进行清洗。

9.关闭透析端出口阀,用0.5 %-1 %的HNO3在60-70 C下循环15分钟。

这步可溶解无机盐沉积物。

10.缓慢开启透析端阀门,继续清洗10-20分钟。

11.排空组件透析及浓缩两侧的液体。

12.用同样温度的水冲洗系统直到pH接近中性。

13.检测纯水的透过率(在给定的压力、温度条件下),通常表述为在20C下l/h.m2.bar的跨膜压差,来证明清洗完全。

新膜清洗透过率值在附件1中给出。

6.2节:清洗需重点考虑的问题温度变化速度应小于10C /分钟,尤其是在50-100 C范围内,以避免对陶瓷膜元件产生热震。

久吾陶瓷膜过滤设备操作手册(DOC X页)产品图片 ,,,产品覆盖领域工艺说明 ,陶瓷膜性能指标 ,, ,,, 17.2平方米组件参数膜的污染及清洗安全警示17.2平方米组件结构示意图如何安装膜管如何运行陶瓷膜设备,,,,,,,,参数记录,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,安全警示如何清洗陶瓷膜装置如何保养陶瓷膜装置故障及排除产品图片产品覆盖领域产品覆盖领域【食品、发酵工业】发酵产物的分离和精制;糖业中脱色活性炭的回收及糖液精制矿泉水的澄清制备;酱油、醋除菌除杂过滤;果汁、饮料、酒类的澄清过滤。

【生物、医药行业】中成药口服液澄清过滤;生物制品的纯化及精制;空气除菌、除尘净化分离;脱色活性炭的过滤分离等。

【废水处理】含油废水的处理:冷轧乳化液废水、焦化废水的处理,金属清洗液回收等。

含颗粒废水的处理:钛白粉洗涤液、催化剂颗粒回收、超细粉洗涤液中回收超细粉粒子等。

【其他领域】高温气体除尘;油田回注水的处理;天然色素的生产等。

技术指南工艺说明本系统由膜组件、供料泵和循环泵和反冲泵组成,供料泵提供料液,循环泵提供膜面流速。

膜组件由7组平行的膜单元组成,每个膜单元由两个装有61根膜管的膜壳串联组成。

过滤工艺线路清水中间罐渗透液陶瓷膜供料泵预沉降水池 Y型过滤器循环泵浓液药洗工艺线路图渗透液药洗罐供料泵循环泵 Y型过滤器陶瓷膜浓液反冲工艺线路图反冲泵设备排空陶瓷膜渗透侧清水中间罐正洗工艺线路图反冲泵陶瓷膜循环侧设备排空清水中间罐冲洗洗工艺线路陶瓷膜系统设备排反洗罐反洗泵空空气排放工艺线路每次排空后系统内含有大量的空气,系统必须排空空气后才能开启循环泵,否则会引起循环泵的损坏,循环侧内空气通过打开渗透侧阀门及取样口阀门进行排气。

系统排放工艺线路各种排放管道、阀门等。

在线反冲1、周期反冲:按照反冲间隔与反冲时间来调整;点击反冲运行时,准备好清水中间罐有足够的液位,启动前,将浓液回流阀FV开度调整到100,降低设备运行压力,当反冲结束后,点击反冲停止;将浓液回流阀开度逐渐调小到以前运行压力;2、目标流量反冲:可以设置一个目标低流量,当产水低于目标低流量,会自动反冲运行,反冲时间为周期反冲设定的时间;3、在线反冲注意事项:首先反冲前,浓液回流阀开度到100,降低设备运行压力,结束后阀门开度慢慢调小到之前运行压力或自行调整到之前近似压力、浓液回流开度;注意:现场无操作人员,启动反冲运行后,必须点击反冲停止,否则导致反冲压力过高,损伤膜设备;技术指南陶瓷膜性能指标支撑体结构:19通道多孔氧化铝陶瓷芯,氧化铝含量大于99%外形尺寸:膜管外径φ31mm,通道内径φ4mm,管长1200mm膜材质:氧化锆膜孔径:50nm爆破压力:1MPa最大工作压力:小于1MPapH适用范围:0~14膜管烧结温度:大于1600?抗氧化剂性能:优抗溶剂性能:优设备组件参数装填膜管数 61 组件数 142装填膜面积 17.2m 外形尺寸外径:φ500mm 渗透侧出口尺寸 DN50 壳体材质碳钢密封材质四氟、氟橡胶等膜面流速 4 ~ 5 m/s技术指南膜的污染及清洗膜的污染导致通量的下降,必须对膜进行清洗。

第六章清洗、卫生清洗及消毒指导6.1:标准清洗程序6.2:清洗需重点考虑的问题6.3:热消毒虽然错流过滤已经将在膜表面形成污物的可能性降为最小,大多数过滤系统需要进行常规的化学清洗。

Membralox陶瓷膜能承受一个很宽范围的清洗剂和清洗条件(腐蚀性溶液,高温和高压),这表示他们可以有一个相当长的工作寿命,以下为所提供的有效的清洗步骤。

6.1节:标准的清洗程序清洗液和清洗条件将根据应用不同而改变。

典型的清洗程序描述如下:1.排空系统,将与膜具有同样温度的水充满系统时,关闭透析出口的阀门以使过膜压力可忽略不计。

这种方法可在错流条件下将污物带走,且不在膜内部或表面再沉积。

2.用同温度的水冲刷系统直到浓缩液看起来干净为止。

3.用含0.5% W/W的NaOCl和1%w/w NaOH 清洗液在50℃下循环15分钟。

这个预清洗步骤可去掉系统管路内的脏东西同时减轻在表面层的沉积。

透析口阀门保持关闭状态。

4.仅排空浓缩端液体。

5.保持透析口关闭的条件下,用2%w/wNaOH溶液在60-80℃下循环30分钟。

6.慢慢打开透析口,继续30分钟的漂洗,这可以保证膜支撑层和透析端都被清洗到。

7.排空组件透析及浓缩两侧的液体。

8.用水冲洗直到pH接近中性。

检查纯水的透过率,检测值与在同等条件下第一次测试所得的纯水透过率值的差值必须10%范围内。

如果这个值低于首次所得测试值,就需要用HNO3(按9-12步)进行清洗。

9.关闭透析端出口阀,用0.5%-1%的HNO3在60-70℃下循环15分钟。

这步可溶解无机盐沉积物。

10.缓慢开启透析端阀门,继续清洗10-20分钟。

11.排空组件透析及浓缩两侧的液体。

12.用同样温度的水冲洗系统直到pH接近中性。

13.检测纯水的透过率(在给定的压力、温度条件下),通常表述为在20℃下l/h.m2.bar的跨膜压差,来证明清洗完全。

新膜清洗透过率值在附件1中给出。

6.2节:清洗需重点考虑的问题❑温度变化速度应小于10℃/分钟,尤其是在50-100℃范围内,以避免对陶瓷膜元件产生热震。

陶瓷膜操作规程

一、首先称取Xkg的发酵液,加入陶瓷膜设备储液桶内,通过

蒸汽加热至60℃,然后关小蒸汽阀门使温度维持在55~60℃之间;

二、启动陶瓷膜过滤器,打开泵和陶瓷膜套管上的放空阀门,

排出空气。

然后调节进料阀门和出料阀门,使入口压力达到0.3MPa、中间压0.2MPa、出口压0.1MPa时开始过滤。

观察压力表的压力波动不超过±0.01MPa,如果压力出现波动可能是排空不彻底,继续放空至压力稳定。

每隔一段时间进行取样分析,并且测试流速;

三、加入的去离子水是原发酵液 1.5倍。

当流出的滤液达到

X/2kg时,开始向储液罐内流加去离子水1.5X/2kg,第二次滤液达到Xkg时加入1.5X/2kg去离子水,继续过滤至陶瓷膜过滤器出口不出液时停止过滤;

四、停止过滤后收集过滤后的发酵液称重,取样;打开陶瓷膜

储液桶下端的排液阀门收集浓缩液称重,取样;加入去离子水清洗两分钟,流出的洗液称重,取样;

五、清洗陶瓷膜过滤器:首先使用去离子水清洗陶瓷膜过滤器

内残余发酵液,每次使用30kg自来水,清洗2次,第一次

加热到60℃开始计时10min,第二次加完水直接洗10min。

然后加入30 kg自来水、0.3kg片碱,打开蒸汽阀门升温至60℃,加入0.15kg次氯酸钠,开始计时,循环40-50min。

最后放出洗液,加入30kg自来水,清洗2次,第一次加热到60℃开始计时10min,第二次加完水直接洗10min。

一直洗到PH值至中性时(6~8)结束;。

操作手册1、过滤前准备1.1确保机封冷凝水可以正常使用,不间断。

1.2清洗过滤。

1.3确保透析水可以正常使用,不间断,并且透析用水是纯水。

1.4在不影响物料形状的前提下,尽可能地升温。

1.5产品罐做好接液准备,清洗罐加满水做好清洗准备。

2、运行操作2.1打开供料泵、循环泵机封冷却水。

2.2打开原料罐罐底阀门、供料泵出口阀门、排空阀门(2个)、浓液回原料罐“L”调节阀开最大、清液测阀门。

2.3开供料泵以使物料灌满整个设备,灌满后关闭排空阀门(2个),开启循环泵(45HZ 以上);调节浓液回原料罐“L”调节阀使进膜压力调到0.3-0.35MPA;然后调节清液测“L”调节阀使清液流量调到2.5-3.5立方米每小时,略微调小。

2.4在过滤到一定程度后加透析水(纯水),加入流量与渗透液流量一致。

2.5过滤到一定程度后停止过滤,先关循环泵,待循环泵叶轮完全停下来后,关闭供料泵。

结束后关闭各个阀门。

3顶料操作(选做)3.1开启清水罐罐底阀门,开清洗泵出口阀门、浓液回原料罐“L”调节阀开最大。

3.2开启清洗泵,然后开循环泵(30HZ以下)。

3.3待设备内物料全部顶回原料罐后,先关闭循环泵,待循环泵叶轮停下后关闭清洗泵。

然后关闭各个阀门。

4、排污操作4.1开集液腔底部排污阀门(2个)、排空阀门(2个)、保持浓液回流管道通畅。

4.2开启排渣泵,直到排净设备内液体。

4.3关闭排渣泵,关闭各个阀门。

5漂洗操作5.1在清水罐中加满纯水。

5.2开启清水罐罐底阀门,清洗泵出口阀门、排空阀门(2个)、浓液回清水罐“L”调节阀开最大、清液回清水罐阀门。

5.3开启清洗泵,待纯水灌满整个设备,关闭排空阀门(2个),开启循环泵(45HZ以上)。

保持一定时间(约10分钟)。

5.4漂洗结束后关闭循环泵,待叶轮停下后,关闭清洗泵。

6、清洗操作6.1在清洗罐中配好清洗液(先将罐内纯水加热到40度然后加入药剂)。

6.2开启清洗罐罐底阀门,清洗泵出口阀门、排空阀门(2个)、浓液回清洗罐“L”调节阀开最大、清液回清洗罐阀门。

陶瓷膜使用手册天津科建科技发展有限公司2006年4月陶瓷膜简介、陶瓷膜性能指标支撑体结构:23通道多孔陶瓷芯外形尺寸:膜管外径© 25mm,通道内径© 3.5mm,管长1178mm 膜材质:氧化锆、三氧化二铝、二氧化钛膜孔径:1.4卩m爆破压力:>9.0MPa最大工作压力:<1.0MPapH适用范围:0~14工作温度:<350 C灭菌温度:121C -30分钟单只膜面积:0.35m2抗氧化剂性能:优抗溶剂性能:优、23通道陶瓷膜组件参数三、膜管的检验与安装注意事项:安装和搬运膜管时,应尽量防止碰撞和震动,搬运膜管包装箱需托住底部。

1、检验:a打开膜管包装箱,观察箱内泡沫垫有无损坏,膜管有无明显的损坏迹象。

b、若运输过程中包装损坏,则需进一步检查膜管是否损坏。

将膜管竖放,下端堵住,从上端向每个通道内注满水,观察膜管外表面是否有异常渗漏,女口出现异常渗漏则说明膜管已破损,不能使用。

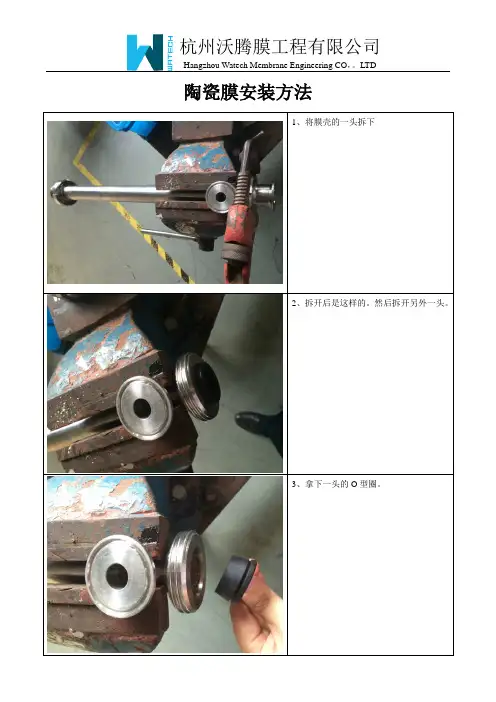

2、安装:a、将硅橡胶密圭寸圈装在膜管一端。

b、将膜组件壳体水平放置,膜管由周边至中心逐根插入。

c、将膜管另一侧密封圈套上,使膜管端面与膜壳平齐,且密封圈端面整齐,在一个水平面上。

d、一人扶稳壳体,另一人将组件压板扣上,拧紧周边八只M10的螺栓,直至压板与壳体花板密合。

注意将密圭寸圈置于压板槽内。

e、将另一压板装上。

f、将组件轻轻平放。

注意:1.4卩m的除菌膜有方向,膜管外侧的箭头方向与泵出口流体流动方向要一致。

四、组件密封性能检验组件使用之前,更换密封圈或膜管之后,应进行如下试验。

1、放空组件壳体中液体,堵住膜管的一个主进料口和一个渗透侧出口,临时堵住另一个渗透侧出口,垂直放置膜管组件,从上主进料口灌水至大量气泡被排除;2、从上渗透侧口处注入最大压力不超过0.03MPa的空气,如果密封效果好,则液面上见不到更多的气泡,若密封效果不好或密封圈位置不正确,气泡将会持续冒下去而不会中断。

当膜管破损时,将涌出一个小喷泉。

天津科建科技发展有限公司2006年4月陶瓷膜简介一、陶瓷膜性能指标支撑体结构:23通道多孔陶瓷芯外形尺寸:膜管外径φ25mm,通道内径φ3.5mm,管长1178mm 膜材质:氧化锆、三氧化二铝、二氧化钛膜孔径:1.4μm爆破压力:≥9.0MPa最大工作压力:≤1.0MPapH适用范围:0~14工作温度:≤350℃灭菌温度:121℃-30分钟单只膜面积:0.35m2抗氧化剂性能:优抗溶剂性能:优二、23通道陶瓷膜组件参数三、膜管的检验与安装注意事项:安装和搬运膜管时,应尽量防止碰撞和震动,搬运膜管包装箱需托住底部。

1、检验:a、打开膜管包装箱,观察箱内泡沫垫有无损坏,膜管有无明显的损坏迹象。

b、若运输过程中包装损坏,则需进一步检查膜管是否损坏。

将膜管竖放,下端堵住,从上端向每个通道内注满水,观察膜管外表面是否有异常渗漏,如出现异常渗漏则说明膜管已破损,不能使用。

2、安装:a、将硅橡胶密封圈装在膜管一端。

b、将膜组件壳体水平放置,膜管由周边至中心逐根插入。

c、将膜管另一侧密封圈套上,使膜管端面与膜壳平齐,且密封圈端面整齐,在一个水平面上。

d、一人扶稳壳体,另一人将组件压板扣上,拧紧周边八只M10的螺栓,直至压板与壳体花板密合。

注意将密封圈置于压板槽内。

e、将另一压板装上。

f、将组件轻轻平放。

注意:1.4μm的除菌膜有方向,膜管外侧的箭头方向与泵出口流体流动方向要一致。

四、组件密封性能检验组件使用之前,更换密封圈或膜管之后,应进行如下试验。

1、放空组件壳体中液体,堵住膜管的一个主进料口和一个渗透侧出口,临时堵住另一个渗透侧出口,垂直放置膜管组件,从上主进料口灌水至大量气泡被排除;2、从上渗透侧口处注入最大压力不超过0.03MPa的空气,如果密封效果好,则液面上见不到更多的气泡,若密封效果不好或密封圈位置不正确,气泡将会持续冒下去而不会中断。

当膜管破损时,将涌出一个小喷泉。

3、将膜管组件到过来,重复以上的检查步骤。

陶瓷膜浓缩器使用说明书12020年4月19日一、使用范围1、【食品、发酵工业】发酵产物的分离和精制;糖业中脱色活性炭的回收及糖液精制矿泉水的澄清制备;酱油、醋除菌除杂过滤;果汁、饮料、酒类的澄清过滤。

2、【生物、医药行业】中成药口服液澄清过滤;生物制品的纯化及精制;空气除菌、除尘净化分离;脱色活性炭的过滤分离等。

3、【废水处理】含油废水的处理:冷轧乳化液废水、焦化废水的处理,金属清洗液回收等。

含颗粒废水的处理:钛白粉洗涤液、催化剂颗粒回收、超细粉洗涤液中回收超细粉粒子等。

4、【其它领域】高温气体除尘;油田回注水的处理;天然色素的生产等。

二、工艺说明本系统由膜组件、供料泵和循环泵和反冲泵组成,供料泵提供料液,循环泵提供膜面流速。

膜组件由7组平行的膜单元组成,每个膜单32020年4月19日4 2020年4月19日 元由两个装有61根膜管的膜壳串联组成。

过滤工艺线路药洗工艺线路图水洗工艺线路图物料循供料陶瓷渗透浓液循环清水中间药洗供料陶瓷膜浓液循环渗透液热水供料陶瓷膜循环渗透浓液空气排放工艺线路每次排空后系统内含有大量的空气,系统必须排空空气后才能开启循环泵,否则会引起循环泵的损坏,循环侧内空气经过打开渗透侧阀门及取样口阀门进行排气。

系统排放工艺线路各种排放管道、阀门等。

三、陶瓷膜性能指标支撑体结构:19通道多孔氧化铝陶瓷芯,氧化铝含量大于99%外形尺寸:膜管外径φ31mm,通道内径φ4mm,管长1016mm膜材质:氧化锆膜孔径:50nm爆破压力:1MPa52020年4月19日。

精心整理第六章清洗、卫生清洗及消毒指导6.1:标准清洗程序6.2:清洗需重点考虑的问题6.3:热消毒虽然错流过滤已经将在膜表面形成污物的可能性降为最小,大多数过滤系统需要进(腐6.11.2.3.用含4.仅排空浓缩端液体。

5.保持透析口关闭的条件下,用2%w/wNaOH溶液在60-80℃下循环30分钟。

6.慢慢打开透析口,继续30分钟的漂洗,这可以保证膜支撑层和透析端都被清洗到。

7.排空组件透析及浓缩两侧的液体。

8.用水冲洗直到pH接近中性。

检查纯水的透过率,检测值与在同等条件下第一次测试所得的纯水透过率值的差值必须10%范围内。

如果这个值低于首次所得测试值,就需要用HNO3(按9-12步)进行清洗。

9.关闭透析端出口阀,用0.5%-1%的HNO3在60-70℃下循环15分钟。

这步可溶解无机盐沉积物。

10.缓慢开启透析端阀门,继续清洗10-20分钟。

11.排空组件透析及浓缩两侧的液体。

12.13.6.2❑❑铁:锰:硅:*FI指标检测方法详见附件3。

建议对清洗水进行预处理,以防止水中可能存在的磨蚀颗粒带来的污染。

建议过滤精度为1um(β=5000)。

❑使用含氯清洗剂时,对游离氯的含量需要维持一定量(取决于污染物的含量,所加的氯会被消耗);含氯清洗液的pH值维持在10-12之间。

❑取决于污染物的类型,采取不同的清洗顺序将会更有效(例如先酸洗后碱洗)。

然而,需要确定清洗溶剂不会对进料或安装组件(陶瓷、不锈钢)产生影响。

例如,在处理牛奶的系统先使用酸清洗的话将会造成酪蛋白沉淀。

在这个例子中,需要先进行碱清洗步骤。

❑控制苛性碱和酸的浓度将会使清洗更有效。

❑如果含有高含量的油、碳氢化合物或脂肪,则清洗步骤需包含阴离子表面活性剂。

❑❑❑6.31.少维持20分钟。

冷却需通过在换热器内注入水来小心控制。

通常这是最好的办法来控制温度的变化速度,因此需要优化控制循环消毒时间。

特别说明:这个程度不能应用在包含塑料部件的UTP组件中。

ITC 296ARevised 10/07/2015IdentificationManufactureInternational Technical Ceramics, LLC13001 Old Denton Rd.Fort Worth, TX 76177Contact:Telephone:(817) 337-9889Emergency:1 800-222-1222 National Poision Control Fax:(817) 337-3883E-Mail:**********************Web:Product Name:ITC 296ACAS Number:66402-68-4HS Code:3816.00.0010Product Use:Energy saving ceramic coatingHazard IdentificationPoint of Entry:Inhalation, ingestion, eyes, skinInhalation:May be harmful to the lungs if inhaledIngestion:May produce nausea, possibly harmful to the lining of the esophagusand gastrointestinal tractEye Contact:Possible irritantSkin Contact:Possible irritantCompositionIngredients:Non-toxic ceramic componentsProprietary formulationNorth American Hazard Indicator:None knownFirst Aid MeasuresInhalation:Remove individual from exposure and move to fresh air.Ingestion:Do not induce vomiting. Seek medical attention.Eye Contact:Immediately flush with water for approximately 15 minutes.Skin Contact:Wash with soap and water.Fire Fighting MeasuresFlammable Properties:Non-flammableHazardous Combustion Products:NoneSpecific Hazards Arising From Product: NoneSensitivity To Mechanical Impact:NoneSensitivity To Static Discharge:NoneNFPA:Health1Stability & Reactivity0Flammability0Physcial Hazard This product contains crystalline silica, a product knownto be carcinogenic by the State of California.Accidental Release MeasuresPersonal Precautions:Use personal protective equipment.Spillage:Hose off area with clean water. Material will hardenin ambient temperatures into a solid form that isnon-hazardous.Handling & StorageHandling Precautions:Use OSHA approved air purifying respirator, safetygoggles, gloves and work clothes during application.If material is spilled, hose off area with clean water.Material will harden in ambient temperatures into a solidform that is non-hazardous to nature.Storage Precautions:Keep containers properly closed and labled. Anyremaining material can be remixed and reused at a laterdate. Material shelf life is approximately 5 years.Exposure Controls/Personal ProtectionProtective Equipment:Safety goggles, gloves, dust mask/respirator andstandard work clothes that protect skin.Exposure Guidelines:Emergency eyewash station should be in closeproximity. A bucket of clean water should be availableto rinse skin should irritation begin.Engineering Controls:Adequate room ventilation or local exhaust is suggested.No special ventilation is required.Physcial And Chemical PropertiesAppearance:Ceramic paste Boiling Point:N\APhyscial State:Liquid Melting Point:5000o FOdor:Odorless Solubility:Water based product pH:Undetermined Evaporation Rate:N/AVapor Pressure:UndeterminedVapor Density:UndeterminedStability And ReactivityStability:Stable under all conditionsPossibility of Hazardous reactions:NoneConditions to Avoid:NoneIncompatable Materials:NoneHazardous Decomposition Products:NoneToxicological InformationAcuteToxicity:Based on available data, no evidence of acute toxicitySkin Corrosion/Irritation:Based on available data, not, or only slightly irritatingEye Irritation:Based on available data, no evidence of eye irritation Respiratory Irritation:No adverse effect expected for normal, incidental ingestion. Carcinogenicity:Excessive inhalation of respirable crystalline silica dustmay cause a progressive, disabling and sometimes fatallung desease called silicisis.Repoductive Toxicity:No evidence of toxicitySTOT - Single Exposure:No evidence of toxicitySTOT - Repeated Exposure:No evidence of toxicityAspiration Hazard:Based on available data, no known aspiration hazardEcological InformationEcotoxicity: Contains no substances known to be hazardous to the environment.Contains no substances known to be not degradable in waste-watertreatment plants.Degradability:Readily biodegradableMobility:Dispersible in waterDisposal ConsiderationsWaste Disposal Method:Dispose of in compliance with the laws and regulationspertaining to this product in your jurisdiciton. Packaging:Empty containers should be taken for local recycling,recovery or waste disposal.Transportation InformationDOT Shipping Description:N/A - Not hazardous for transportationRegulatory InformationFederal RegulationsOzone Depleting Substances:No Class I or Class II materials are used in themanufacture of, or contained in, this product.SARA 302:This product does not contain any chemicals subjectto the reporting requirements of section 302 of theSuperfund Amendments and Reauthorization Act of 1986. SARA 311/312:Acute health hazard NoChronic Health Hazard YesFire Hazard NoReactive Hazard NoSudden pressure release hazard NoClean Air Act, Section 112 Hazardous Air Pollutants:This product does not contain anyHAPSAdditional InformationRevision Date:10/7/15Reason for Revision:New SDS format. This version replaces all previous versions.The information provided on this (M)SDS is correct to the best of ourknowledge at the time of it's publication. The information given isdesigned only as a guide for safe handling, use, processing,storage, transportation, disposal and release and is not to beconsidered as a warranty or quality specification. The informationrelates only to the specific material designated and may not bevalid for such material used in combination with any othermaterial or in any other process unless specified.。

陶瓷膜安装、清洗及保存指南第六章清洗、卫生清洗及消毒指导6.1:标准清洗程序6.2:清洗需重点考虑的问题6.3:热消毒虽然错流过滤已经将在膜表面形成污物的可能性降为最小,大多数过滤系统需要进行常规的化学清洗。

Membralox陶瓷膜能承受一个很宽范围的清洗剂和清洗条件(腐蚀性溶液,高温和高压),这表示他们可以有一个相当长的工作寿命,以下为所提供的有效的清洗步骤。

6.1节:标准的清洗程序清洗液和清洗条件将根据应用不同而改变。

典型的清洗程序描述如下:1.排空系统,将与膜具有同样温度的水充满系统时,关闭透析出口的阀门以使过膜压力可忽略不计。

这种方法可在错流条件下将污物带走,且不在膜内部或表面再沉积。

2.用同温度的水冲刷系统直到浓缩液看起来干净为止。

3.用含0.5% W/W的NaOCl和1%w/w NaOH清洗液在50℃下循环15分钟。

这个预清洗步骤可去掉系统管路内的脏东西同时减轻在表面层的沉积。

透析口阀门保持关闭状态。

4.仅排空浓缩端液体。

5.保持透析口关闭的条件下,用2%w/wNaOH溶液在60-80℃下循环30分钟。

6.慢慢打开透析口,继续30分钟的漂洗,这可以保证膜支撑层和透析端都被清洗到。

7.排空组件透析及浓缩两侧的液体。

8.用水冲洗直到pH接近中性。

检查纯水的透过率,检测值与在同等条件下第一次测试所得的纯水透过率值的差值必须10%范围内。

如果这(按个值低于首次所得测试值,就需要用HNO3 9-12步)进行清洗。

9.关闭透析端出口阀,用0.5%-1%的HNO3在60-70℃下循环15分钟。

这步可溶解无机盐沉积物。

10.缓慢开启透析端阀门,继续清洗10-20分钟。

11.排空组件透析及浓缩两侧的液体。

12.用同样温度的水冲洗系统直到pH接近中性。

13.检测纯水的透过率(在给定的压力、温度条件下),通常表述为在20℃下l/h.m2.bar的跨膜压差,来证明清洗完全。

新膜清洗透过率值在附件1中给出。

6.2节:清洗需重点考虑的问题❑温度变化速度应小于10℃/分钟,尤其是在50-100℃范围内,以避免对陶瓷膜元件产生热震。

第六章清洗、卫生清洗及消毒指导6.1:标准清洗程序6.2:清洗需重点考虑的问题6.3:热消毒虽然错流过滤已经将在膜表面形成污物的可能性降为最小,大多数过滤系统需要进行常规的化学清洗。

Membralox陶瓷膜能承受一个很宽范围的清洗剂和清洗条件(腐蚀性溶液,高温和高压),这表示他们可以有一个相当长的工作寿命,以下为所提供的有效的清洗步骤。

6.1节:标准的清洗程序清洗液和清洗条件将根据应用不同而改变。

典型的清洗程序描述如下:1.排空系统,将与膜具有同样温度的水充满系统时,关闭透析出口的阀门以使过膜压力可忽略不计。

这种方法可在错流条件下将污物带走,且不在膜内部或表面再沉积。

2.用同温度的水冲刷系统直到浓缩液看起来干净为止。

3.用含0.5% W/W的NaOCl和1%w/w NaOH 清洗液在50℃下循环15分钟。

这个预清洗步骤可去掉系统管路内的脏东西同时减轻在表面层的沉积。

透析口阀门保持关闭状态。

4.仅排空浓缩端液体。

5.保持透析口关闭的条件下,用2%w/wNaOH溶液在60-80℃下循环30分钟。

6.慢慢打开透析口,继续30分钟的漂洗,这可以保证膜支撑层和透析端都被清洗到。

7.排空组件透析及浓缩两侧的液体。

8.用水冲洗直到pH接近中性。

检查纯水的透过率,检测值与在同等条件下第一次测试所得的纯水透过率值的差值必须10%范围内。

如果这个值低于首次所得测试值,就需要用HNO3(按9-12步)进行清洗。

9.关闭透析端出口阀,用0.5%-1%的HNO3在60-70℃下循环15分钟。

这步可溶解无机盐沉积物。

10.缓慢开启透析端阀门,继续清洗10-20分钟。

11.排空组件透析及浓缩两侧的液体。

12.用同样温度的水冲洗系统直到pH接近中性。

13.检测纯水的透过率(在给定的压力、温度条件下),通常表述为在20℃下l/h.m2.bar的跨膜压差,来证明清洗完全。

新膜清洗透过率值在附件1中给出。

6.2节:清洗需重点考虑的问题❑温度变化速度应小于10℃/分钟,尤其是在50-100℃范围内,以避免对陶瓷膜元件产生热震。

天津科建科技发展有限公司2006年4月陶瓷膜简介一、陶瓷膜性能指标支撑体结构:23通道多孔陶瓷芯外形尺寸:膜管外径φ25mm,通道内径φ3.5mm,管长1178mm 膜材质:氧化锆、三氧化二铝、二氧化钛膜孔径:1.4μm爆破压力:≥9.0MPa最大工作压力:≤1.0MPapH适用范围:0~14工作温度:≤350℃灭菌温度:121℃-30分钟单只膜面积:0.35m2抗氧化剂性能:优抗溶剂性能:优二、23通道陶瓷膜组件参数三、膜管的检验与安装注意事项:安装和搬运膜管时,应尽量防止碰撞和震动,搬运膜管包装箱需托住底部。

1、检验:a、打开膜管包装箱,观察箱内泡沫垫有无损坏,膜管有无明显的损坏迹象。

b、若运输过程中包装损坏,则需进一步检查膜管是否损坏。

将膜管竖放,下端堵住,从上端向每个通道内注满水,观察膜管外表面是否有异常渗漏,如出现异常渗漏则说明膜管已破损,不能使用。

2、安装:a、将硅橡胶密封圈装在膜管一端。

b、将膜组件壳体水平放置,膜管由周边至中心逐根插入。

c、将膜管另一侧密封圈套上,使膜管端面与膜壳平齐,且密封圈端面整齐,在一个水平面上。

d、一人扶稳壳体,另一人将组件压板扣上,拧紧周边八只M10的螺栓,直至压板与壳体花板密合。

注意将密封圈置于压板槽内。

e、将另一压板装上。

f、将组件轻轻平放。

注意:1.4μm的除菌膜有方向,膜管外侧的箭头方向与泵出口流体流动方向要一致。

四、组件密封性能检验组件使用之前,更换密封圈或膜管之后,应进行如下试验。

1、放空组件壳体中液体,堵住膜管的一个主进料口和一个渗透侧出口,临时堵住另一个渗透侧出口,垂直放置膜管组件,从上主进料口灌水至大量气泡被排除;2、从上渗透侧口处注入最大压力不超过0.03MPa的空气,如果密封效果好,则液面上见不到更多的气泡,若密封效果不好或密封圈位置不正确,气泡将会持续冒下去而不会中断。

当膜管破损时,将涌出一个小喷泉。

3、将膜管组件到过来,重复以上的检查步骤。

五、一般操作说明1、注意事项:为防止损坏膜管,应避免流动不稳(水流冲击)、气液混合、振动和泵空转;原料罐的液位需高于泵的进口位置,以免造成泵吸入空气;开机和生产中不得有空气进入膜过滤系统。

2、停机保养:膜系统应清洗至中性保存。

短期停机,需完全放空系统内介质;长期停机(超过24小时),完全排空设备内介质并定期循环清洗膜系统。

3、清洗用水的质量指标:Fe≤0.1ppm;Al≤0.1ppm;Si≤25ppm;总硬度≤250mg/L CaCO3;可溶解有机物N2≤0.05mg/L污垢系数≤1.54、清洗膜:第一次使用的膜或较长时间未使用(超过48小时)均需进行循环清洗,方法为:碱洗:用温度为80℃、浓度为15-20g/l的NaOH溶液清洗,时间为30分钟,后用水漂洗至中性;酸洗:用温度为50℃、浓度为5ml/l的58%的HNO3溶液清洗,时间为15分钟,后用水漂洗至中性;5、水通量测定(用WFR125表示,即在温度为25℃、操作压力为0.1MPa,单位膜面积每小时流过膜管的体积升数。

):TMP=(P e+P s)/2-C pDE125= Q p×K t/(TMP×A)其中:TMP为操作压力,单位:bar;P e为物料进口压力,P s为物料循环压力,C p为渗透侧出口压力,单位:bar。

Q p为测定水流量,单位:L/h;K t为温度校正系数,温度校正系数见表1;A为膜过滤面积,单位:m2;六、陶瓷膜的应用陶瓷膜分离技术可单独或与其它处理方法结合应用于以下各种分离为目的的领域中:1、工业废水的处理及有用物质的回收含油废水的处理:冷轧乳化液废水、金属清洗液回收、焦化废水等。

含颗粒废水的处理:钛白粉洗涤液、催化剂颗粒回收、超细粉洗涤液中回收超细粉粒子等。

2、食品、发酵工业水的澄清和除菌;酱油、醋除菌、除杂过滤;果汁、饮料、酒类的澄清过滤;牛奶的除菌和浓缩;发酵产物的分离和精制;糖业中脱色活性炭的回收及糖液精制。

3、生物、医药行业中药有效成份的提取和纯化;口服液澄清过滤;生物制品的纯化及精制;空气除菌、除尘净化分离;脱色活性炭的过滤分离等。

4、其他领域高温气体除尘;油田回注水的处理;天然色素的生产。

七、膜清洗由于膜的污染导致通量的下降,必须对膜进行清洗。

膜清洗的一般原则是高流速、低压力下进行,渗透侧阀门必须闭合状态。

一般来说,膜清洗方法通常可分为物理方法和化学方法。

物理方法是指采用高流速水冲洗,海绵球机械清洗等去除污染物;化学方法是采用对膜材料本身没有破坏、对污染物有溶解作用或置换作用的化学试剂对膜进行清洗。

无机膜以其优异的化学稳定性和高的机械强度可采用更广泛的清洗方法进行清洗。

无机膜化学清洗的一般规律为:无机强酸使污染物中一部分不溶性物质变为可溶性物质;有机酸主要清除无机盐的沉积;螯合物可与污染物中的无机离子络合生成溶解度大的物质,减少膜表面和孔内沉积的盐和吸附的无机污染物,表面活性剂主要清除有机物污染物;强氧化剂和强碱是清除油脂和蛋白、藻类等生物物质的污染;而对于细胞碎片等污染体系,多采用酶清洗剂。

对于污染非常严重的膜,通常采用强酸、强碱交替清洗,并加入次氯酸钠等氧化剂与表面活性剂。

在这些清洗过程中,常采用高速低压的操作条件,最大程度地恢复膜通量。

化学清洗结束后用清水漂洗至中性。

化学清洗剂的选择和清洗方法的确定视原料液的体系通过实验而定。

八、设备的保养与维护1、每次料液过滤后,应立即将膜清洗干净;2、膜及组件不可随意敲打或摔打,以免损坏膜;3、泵严禁无水操作;4、设备长时间不用时,应每个月启动一次,以清水检查设备是否运转正常;5、设备长时间不用后,如对微生物指标要求较严的场合,可用蒸汽对除泵以外的设备进行消毒。

6、严禁将金属等硬物伸入膜管孔内。

7、严禁金属等硬物进入膜装置。

其大颗粒会导致泵损害,小颗粒会导致膜损害。

8、严格控制膜系统的物料运行温度和清洗温度,每次相邻物料温差均不能大于40℃。

操作规程一、开机前的准备1、给装置通上电源,检查电源是否正常,设备是否漏电;2、确认装置已清洗干净;3、检查各阀门及水泵,确认装置设备正常;4、开始准备清洗装置用软化水、酸、碱;5、检查各阀位是否在应有位置;6、向原料罐V0101中注入料液。

二、开微滤除菌装置1、打开原料罐V0101罐底阀D101。

2、 打开进料泵P0101的进口阀D102、出口阀D103、回流阀D104,使进料泵P0101充满料液。

关闭清洗泵井出口阀。

2、打开换热器E0101的冷却水进出口阀Q101、Q102。

3、打开微滤膜组件浓液回流阀G101,及排气阀,启动进料泵P0101。

4、待装置充满料液且管道无气体后,关闭排气阀,调节进料泵P0101的回流阀D104和浓液回流阀G101,使进料泵P0101出口压力PI/0101为0.2Mpa 左右。

5、待系统压力稳定后,零频率启动循环泵P0103,逐步增大其频率到xxHz ,使两组膜的进出口压力差ΔP 1( PI/0102- PI/0104), ΔP 2( PI/0105- PI/0107)为0.22Mpa 左右;6、 调节进料泵P0101的回流阀D104,使进料泵P101出口压力PI/0101到0.15Mpa ;7、调节微滤膜组件浓液回流阀G101,使第一组进膜压力PI/0102为0.57~0.59MPa ,出膜压力PI/0104为0.31~0.33MPa ;第二组进膜压力PI/0105为0.31~0.33MPa ,出膜压力PI/0107为0.13~0.15Mpa 左右。

8、打开渗透侧出口阀G102,G103,全开G104,从出液管观察滤出液情况;9、调节微滤膜组件浓液回流阀G101及渗透侧出口阀G102,G103,使第一组进膜压力PI/0102为0.57~0.59MPa,渗透侧背压PI/0103稳定在0.34~0.39MPa,出膜压力P1/105稳定在0.31~0.33MPa,即控制膜系统操作压力TMP为0.07~0.1MPa左右;第二组进膜压力PI/0105为0.31~0.33MPa,渗透侧背压PI/0106稳定在0.14~0.19MPa,出膜压力PI/0107稳定在0.11~0.13MPa,即控制膜系统操作压力TMP为0.07~0.1MPa左右三、停微滤除菌装置1、关闭渗透侧出口阀G102、G103、G104,换热器E0101进出口阀Q101、Q102;2、停止循环泵;3、停止进料泵;4、打开渗透侧清液排污阀G106、G107,罐底排放阀D111及最低点排放阀D112,将组件内残液排出。

四、清洗(一)、软化水冲洗1、装置停机后必须马上进行清洗;2、向原料罐中加入45-50℃左右的软化水,水量≥150L;3、按正常开机过程开启微滤膜装置,但此时应将渗透侧出口阀G102,G103关闭,增大进料泵回流阀D104及浓液回流阀G101的开度,以降低系统压力实现大流量低压力下的软化水冲洗;4、软化水冲洗整个设备2-3遍,每遍10分钟。

(二)、碱液清洗1、向原料罐中加入一定量的(≥150L)温度为50-55℃、浓度为1%(wt)的NaOH清洗液;2、按正常开机过程开机,但此时应将渗透侧出口阀G102,G103,G104,G105关闭;3、可适当降低系统压力,实现大流量低压力下的碱液清洗,碱液清洗时间为15分钟;6、碱液清洗完毕后将原料罐及装置内的碱液排出;7、原料罐中加入80-85℃、浓度为2%(wt)的NaOH清洗液,然后按上述步骤清洗40分钟;8、用换热器控制碱液温度在80-85℃之间。

9、运行至最后10分钟时,将清洗泵P0102的进口阀D107,出口阀D108打开,开启清洗泵;并关闭进料泵P0101和进料泵的进出口阀D102,D103;全开G104,G105然后将渗透侧出口阀G102,G103缓慢打开,加入400PPm左右的NaClO,维持系统压力至正常水平或适当降低,运行至碱洗完毕;(三)、酸液清洗的清洗液;1、向原料罐中加入一定量的温度为50℃、浓度为1%(wt)HNO32、按正常开机过程开机,但此时应将渗透侧出口阀G102,G103关闭;3、可适当降低系统压力,实现大流量低压力下的酸液清洗,酸液清洗时间为20分钟;4、运行15分钟后, 将清洗泵P0102的进口阀D107,出口阀D108打开,开启清洗泵;并关闭进料泵P0101和进料泵的进出口阀D102,D103;全开G104,G105然后将渗透侧出口阀G102,G103缓慢打开,运行5分钟;5、换热器控制酸液温度≤55℃;6、酸液清洗完毕后将原料罐及装置内的酸液排出;7、酸洗完毕之后,向原料罐中加入软化水,打开进料泵P0101进口阀D102,出口阀D103,回流阀D104,使进料泵P0101充满料液后开启进料泵P0101,将进料泵管路冲洗至中性后关闭进料泵P0101,进口阀D102,出口阀D103,回流阀D104。