主要的几类记忆合金及性能

- 格式:ppt

- 大小:1.87 MB

- 文档页数:13

形状记忆合金(shape memory alloys,SMA)是一种由两种以上金属元素构成、能够在温度和应力作用下发生相变的新型功能材料,通过热弹性与马氏体相变及其逆变而具有独特的形状记忆效应、相变伪弹性等特性,广泛应用于航空航天、生物医疗、机械电子、汽车工业、建筑工程等领域。

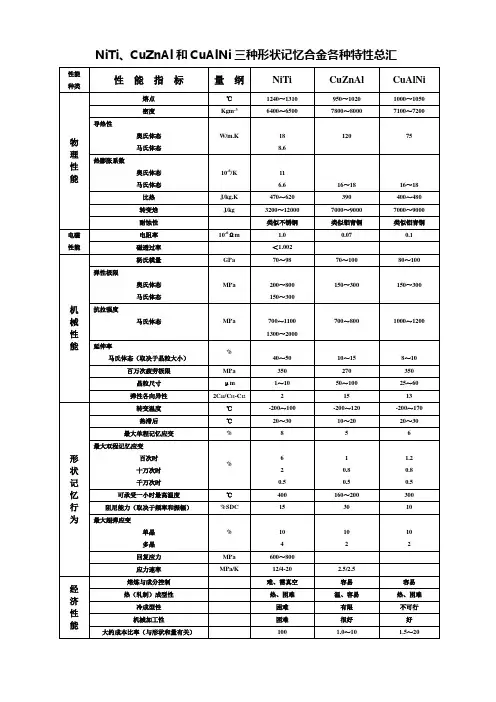

形状记忆合金按合金种类主要分为镍钛基形状记忆合金(Ni-Ti SMA)、铜基形状记忆合金(Cu SMA)、铁基形状记忆合金(Fe SMA)3类。

其中,镍钛基形状记忆合金包括Ni-Ti-Cu、Ni-Ti-Co、Ni-Ti-Fe、Ni-Ti-Nb等具有较高实用价值的记忆合金;铜基形状记忆合金主要有Cu-Zn、Cu-Zn-Al、Cu-Zn-Sn、Cu-Zn-Si、Cu-Zn-Ga、Cu-Sn等种类;铁基形状记忆合金主要有Fe-Pt、Fe-Mn-Si、Fe-Ni-Co-Ti、Fe-Mn-Al-Ni、Fe-C-Mn-Si-Cr-Ni等种类。

1/形状记忆合金的研究现状形状记忆合金因其独特的形状记忆效应一直是各主要国家的研究热点。

近年来,美国、欧洲、日本等国家和地区针对形状记忆合金制备工艺、成分配比、与先进制造技术结合的研究已取得显著的进展,尤其以4D打印技术为代表的先进制造技术使用形状记忆合金作为原材料,扩展了其在软体机器人、医疗器械、航空航天等领域的应用范围。

(一)中美欧等国开发出多种形状记忆合金制备新工艺,扩大了材料应用范围形状记忆合金/聚合物的制备方法主要有熔炼法、粉末冶金法、喷射沉积工艺、4D打印技术等,再根据应用需求配置后续的锻造、热挤压、轧制、拉拔、冷加工等成型工艺。

其中,熔炼法是传统金属冶金工艺,在真空下将金属原材料通过电子束、电弧、等离子体、高频感应等方式加热后进行熔炼,易产生杂质污染、成分不均匀、能耗高等问题,且需要经过切割加工形成合金产品。

而粉末冶金法则是利用金属或合金粉末进行热等静压和烧结,制备出最终形状的合金产品。

记忆合金特点1. 引言在科学技术的不断进步与发展中,人们不断探索新材料,以满足不同领域的需求。

记忆合金作为一种新型材料,具有许多独特的特点和潜在的应用价值。

本文将就记忆合金的特点进行探讨。

2. 什么是记忆合金记忆合金是一种可以根据温度或应力变化而产生形状记忆效应的合金材料。

它可以在经历过形状变化后恢复到原始的形状,这种特点极具应用潜力。

记忆合金最早由日本的恩赐财团园田学院研究所的Omori Yuwa博士于1932年首次提出。

3. 记忆合金的分类记忆合金可以分为两大类:铜基记忆合金和镍钛记忆合金,其中镍钛记忆合金是目前应用最广泛的一种。

3.1 铜基记忆合金铜基记忆合金是以铜为基础金属的记忆合金。

它具有良好的可塑性和可焊性,可以通过加热和冷却来实现记忆效应。

然而,铜基记忆合金的形状记忆效应相对较弱,且其记忆温度范围较窄,限制了其实际应用。

3.2 镍钛记忆合金镍钛记忆合金是由镍和钛两种元素组成的记忆合金。

它具有较好的形状记忆效应和较宽的记忆温度范围,可以在室温到几百摄氏度之间发生形状记忆效应。

同时,镍钛记忆合金还具有较高的弹性模量和较大的形变能力,这使得它在许多领域具有广泛的应用前景。

4. 记忆合金的特点记忆合金具有许多独特的特点,使其在多个领域得到了广泛应用。

4.1 形状记忆效应记忆合金最显著的特点之一就是形状记忆效应。

当记忆合金在一定温度或应力的作用下发生形状变化后,经过适当的处理,它可以恢复到其原始的形状。

这种形状记忆效应使得记忆合金在医疗、航天航空、汽车、电子等领域有着广泛的应用前景。

4.2 超弹性记忆合金还具有超弹性的特点。

超弹性是指记忆合金在受力后可以产生较大的弹性变形,当去除外力后又能恢复到原始形状。

这种特点使得记忆合金在医疗器械、弹簧等领域有着重要的应用。

4.3 高阻尼特性记忆合金还具有高阻尼特性。

高阻尼是指记忆合金在形状记忆过程中产生的能量损耗。

记忆合金的高阻尼特性使其在减震、降噪、能量吸收等方面有着广泛的应用。

浅谈形状记忆合金力学性能及其工程应用形状记忆合金(Shape Memory Alloy),简称SMA,自1963年在美国海军实验室被发现以来,如今已经在机械,航空航天,生物医学等诸多领域都得到了广泛地研究和应用。

SMA一般分为镍钛系,铜系和铁系三大类。

顾名思义,形状记忆合金是具有记忆效应的特殊合金材料,实际上除了形状记忆效应SMA还具有伪弹性,形状记忆合金含有以上两个力学性质。

一般金属受到外力产生弹性变形,随着继续加载,金属在到达屈服点之后将产生不可恢复的塑性变形,应力去除之后材料不能恢复到原来的初始状态。

但是如果将产生塑性变形的金属加热到一定温度之上,材料就能恢复到产生变形之前的状态(恢复变形可达8%的应变量)这就是形状记忆效应。

所谓伪弹性,即当温度高于奥氏体的转换温度(此温度不存在马氏体),加载的应力超过弹性极限的时候,材料产生非弹性变形且稳定存在于该应力水平的持续作用下,一旦应力消除即使不采用加热的方式材料也能恢复到变形状态前的性质。

综上,在SMA中马氏体相变不仅由温度引起,应力也可以诱发马氏体相变。

二者在本质上是一致的,伪弹性是在加载过程中产生应力诱导的马氏体相变,当外力消失后发生马氏体逆相变回到原来的状态,而形状记忆效应那么是通过加热产生马氏体逆相变回到原来的状态。

下面从材料结构和微观组织方面更进一步介绍。

形状记忆合金是具有马氏体相和奥氏体相且二者能相互转化的两相材料。

马氏体是铁碳合金从高温奥氏体(具有面心立方结构)经过急冷淬火后会变得比拟硬,经过抛光浸蚀后在显微镜下观察到的致密组织,其结构是基于奥氏体立方结构某一个面上原子联动所引起的切变型晶格的斜方结构。

马氏体开始相变的温度记为Ms,终了温度以Mf表示。

在加热过程中,奥氏体相变开始的温度用As表示,终了温度为Af。

一般的As>Ms,Af>Mf。

根据马氏体相变温度与奥氏体相变温度之差(As-Ms)以及马氏体的生长方式可分为:热弹性马氏体相变和非热弹性马氏体相变。

南京航空航天大学硕士学位论文原位自生碳化物颗粒增强Fe-Mn-Si基形状记忆合金及性能研究姓名:王河廷申请学位级别:硕士专业:材料加工工程指导教师:沈以赴20080301南京航空航天大学硕士学位论文摘要形状记忆合金是最具实用价值金属功能材料之一,Fe-Mn-Si基合金具有价格低廉、工艺简单等一系列优点。

但该系合金的形状回复率不高,耐蚀性能较差限制了其应用范围的进一步扩大。

本文通过优化合金成分设计,对原位自生碳化物颗粒增强Fe-Mn-Si基合金形状记忆效应及其相关性能进行了研究。

通过添加适量Nb,V,Ti,RE(Ce)等合金元素,设计了八种典型成分的Fe-Mn-Si基形状记忆合金,并用原位自生法制备出了碳化物颗粒弥散分布增强的Fe-Mn-Si基合金。

采用金相显微镜、扫描电镜、X射线衍射仪等研究了合金的显微组织及物相成分。

固溶态合金基体主要为奥氏体及少量热诱发ε马氏体,生成适量的热诱发马氏体对合金形状记忆效应有利。

随着预变形量增大,合金组织中应力诱发ε马氏体开始增多,由原来的单一方向ε马氏体变成交叉方向马氏体。

采用拉伸变形法,研究了不同工艺参数、不同成分合金的形状记忆效应。

结果表明,固溶态合金在变形前于一定的温度(750℃)进行时效处理(250min)能有效提高合金的形状记忆效应。

随时效处理温度的升高,合金形状回复率缓慢提高,在750℃下达到最大,之后开始下降。

合金的形状回复率随着预变形量的增大而减小,在预变形为2%时达到最大值,其中成分为Fe-14.0Mn-6.0Si-9.0Cr-5.0Ni-0.83Nb-0.045Ce合金的回复率达到96.9%。

热机械训练能有效提高合金形状回复率,特别是第一次训练提高最为显著。

Fe-Mn-Si基合金中加入适量的Cr,Ni,Nb等元素可以显著提高合金耐腐蚀性能,在碱性NaOH溶液中其耐蚀性是304,316不锈钢的3倍。

关键词:Fe-Mn-Si基合金,形状记忆效应,原位自生颗粒,预变形,时效温度,热机械训练,马氏体相变i原位自生碳化物颗粒增强Fe-Mn-Si基形状记忆合金及性能研究iiABSTRACTShape memory alloys are one kind of functional materials possessing a greatpractical use. The Fe-Mn-Si based alloys have a series of advantages such as low cost and processing easiness. However, the low shape memory recovery ratio and the limited anti-corrosion ability restrict their usage. In the present paper, the in-situ carbide particulate reinforced Fe-Mn-Si based shape memory alloys (SMA) were prepared by optimizing the compositions. The mechanical properties of the prepared alloys were also studied.Eight kinds of Fe-Mn-Si based SMA were designed by adding a suitable amountof Nb, V, Ti, and RE (Ce) elements. The Fe-Mn-Si based SMA reinforced with a uniformly dispersed in-situ carbide particulates were prepared.Optical microscope (OM), scanning electron microscope (SEM) and X-ray diffraction (XRD) were used to study the microstructures and phases of Fe-Mn-Si based alloys. The solid solution stated alloy matrix mainly consisted of the austenite and a small amount of heat reduced εmartensite. The presence of a suitable amountof heat reduced ε martensite favored the enhancement of the shape recovery ratio. With increasing the pre-deformation degree, the amount of the stress induced martensite increased, and its orientation changed from a single direction to a crossed from.Tensile tests were used to study the shape memory effect of the alloys by changing the processing parameters and the chemical compositions. It showed that the shape memory ratio of the solid solution stated alloys increased significantly after an ageing treatment (250 min) at a proper temperature (750℃) before deformation. The shape memory ratio of the alloys enhanced with increasing the ageing temperature. A maximum value was obtained at 750℃, above which the shape memory ratio showed a decrease. The shape recovery ratio of the prepared alloys decreased with increasing the pre-deformation degree. A best shape memory ratio was obtainable at 2% pre-deformation. The recovery ratio of Fe-14.0Mn-6.0Si-9.0Cr-5.0Ni-0.83Nb- 0.045Ce alloy reached a high value of 96.9%. The shape recovery ratio of the alloys could be effectively improved through suitable南京航空航天大学硕士学位论文thermo-mechanical training, especially the first cycle training.The anti-corrosion ability of the Fe-Mn-Si based alloys was improved by adding a suitable amount of Nb, V, Ti, and RE (Ce) elements. The experimental results showed that the anti-corrosion ability of alloys in NaOH solution was three times higher than that of 304 and 316 stainless steels.Key words: Fe-Mn-Si based alloy, Shape memory effect, In-situ autogeny particles, Pre-deformation, Aging temperature, Thermo-mechanical training, Martensite transformationiii原位自生碳化物颗粒增强Fe-Mn-Si基形状记忆合金及性能研究vi 图表清单图清单图1.1 普通金属与形状记忆合金的应力应变示意图 (1)图1.2 形状记忆合金晶体转变的示意图 (6)图1.3 半热弹性相变合金中形状记忆效应示意图 (8)图1.4 应力诱发马氏体相变示意图 (9)图1.5Fe-30Mn-6Si合金晶粒尺寸对形状记忆效应的影响 (12)图2.1 形状记忆效应关系图 (18)图2.2Si对Fe-30Mn-Si合金ε马氏体相变体积变化率的影响 (19)图2.3试样材料加工工序示意图 (21)图2.4 板材拉伸试样图 (21)图2.5试样拉伸示意图 (22)图2.6电解抛光示意图 (23)图3.1 时效温度对形状回复率的影响 (25)图3.2 不同合金试样的最佳时效温度变化 (26)图3.34#合金试样不同时效处理温度下750℃回复退火后的金相组织 (27)图3.44#合金试样750℃时效处理下高倍显微组织 (28)图3.5 图3.4中A点颗粒成分 (28)图3.6 不同成分合金在750℃时效处理时的金相组织 (30)图3.7 实验工序图 (31)图3.8 试样经750℃回复退火时预变形量对形状回复率的影响 (32)图3.9 预变形量对合金的影响 (33)图3.10 训练次数和回复率之间的关系 (36)图3.11 热机械训练后合金金相组织 (37)图3.124#合金试样X射线衍射图样 (39)图4.1 时效温度对合金硬度的影响 (42)图4.2时效温度对试样屈服强度的影响 (44)图4.3回弹高度测量示意图 (45)图4.4 不同载荷下时效温度对回弹性的影响 (49)承诺书本人郑重声明:所呈交的学位论文,是本人在导师指导下,独立进行研究工作所取得的成果。

形状记忆合金及其应用、何为形状记忆合金1932 年,瑞典人奥兰德在金镉合金中首次观察到"记忆"效应,即合金的形状被改变之后,一旦加热到一定的跃变温度时,它又可以魔术般地变回到原来的形状,人们把具有这种特殊功能的合金称为形状记忆合金( Shape Memory Alloy ,SMA )。

这种能够记住其原始形状的功能称为形状记忆效应( Shape Memory Effect ,SME )。

二、形状记忆合金的分类SMA 的形状记忆效应源于热弹性马氏体相变,这种马氏体一旦形成,就会随着温度下降而继续生长,如果温度上升它又会减少,以完全相反的过程消失。

两项自由能之差作为相变驱动力。

两项自由能相等的温度T0 称为平衡温度。

只有当温度低于平衡温度T0 时才会产生马氏体相变,反之,只有当温度高于平衡温度T0 时才会发生逆相变。

在SMA 中,马氏体相变不仅由温度引起,也可以由应力引起,这种由应力引起的马氏体相变叫做应力诱发马氏体相变,且相变温度同应力呈线性关系。

按照记忆效应不同,可分为三类:单程记忆效应:形状记忆合金在较低的温度下变形,加热后可恢复变形前的形状,这种只在加热过程中存在的形状记忆现象称为单程记忆效应。

双程记忆效应:某些合金加热时恢复高温相形状,冷却时又能恢复低温相形状,称为双程记忆效应。

全程记忆效应:加热时恢复高温相形状,冷却时变为形状相同而取向相反的低温相形状,称为全程记忆效应。

三、形状记忆合金的物理模型虽然早在上个世纪30 年代,人们就发现了一些合金的形状记忆效应,但是直到70 年代Muller 等人提出SMA 材料的本构关系模型以来,有关形状记忆合金的机理和本构模型的研究才取得了一定的进展[1]。

SMA 的模型可大致分为两类:微观热力学模型、宏观现象学模型。

微观热力学模型有助于了解材料宏观特性的微观机理,揭示SMA 的物理本质。

微观热力学模型主要有从相界运动的动力学角度给出的本构模型和以能量耗散理论为依据的细观力学模型[2,3]。

形状记忆合金的力学性能与本构模型研究一、内容综述形状记忆合金(Shape Memory Alloys, SMA)是一类具有形状记忆效应(Shape Memory Effect, SMA)和超弹性(Superelasticity)特性的先进功能材料。

自20世纪70年代以来,形状记忆合金在生物医学、航空航天、电子器件等领域得到了广泛关注和应用。

本文从形状记忆合金的力学性能与本构模型两个方面进行综述,重点介绍近年来在这些领域的研究进展与挑战,并展望未来的发展趋势。

在力学性能方面,主要讨论了形状记忆合金的高温马氏体相变特性、超弹性行为、应力诱导相变等现象。

高温马氏体相变使得SMA在温度变化时发生可逆的形状记忆效应,而超弹性则赋予了材料在受到力的作用下发生显著形变的能力,同时在外力消失后又能够恢复到原始形状。

这些独特的力学性能使得SMA在各应用领域展现出了巨大的潜力。

在本构模型方面,重点介绍了各向同性、非各向同性以及各向异性等类型的本构模型。

各向同性本构模型可以描述形状记忆合金在单一取向下的力学行为,而非各向同性本构模型则需要考虑材料的各向异性效应,以更准确地描述其在不同方向上的力学响应。

一些学者还提出了包含塑性和蠕变效应在内的多尺度本构模型,以更全面地反映形状记忆合金在实际工程应用中的复杂力学行为。

值得注意的是,虽然目前对形状记忆合金的研究已取得了显著进展,但仍存在诸多挑战和问题需要进一步研究和解决。

如何提高材料的塑性以提高超弹性的使用范围,如何降低材料在长时间加载过程中的疲劳损伤等。

未来的研究应继续关注形状记忆合金在力学性能与本构模型方面的研究进展,并着眼于解决现有的问题和挑战,以实现其在各领域的广泛应用和更高性能表现。

1. 形状记忆合金的发展和应用形状记忆合金(SMA)是一种具有独特力学性能的材料,能够在受到外部刺激(如温度、电流、磁场等)时发生形状的改变和恢复。

这种材料在许多领域都有着广泛的应用前景,如航空航天、生物医学、机器人科学以及精密仪器等。

记忆合金材料记忆合金是一种具有形状记忆性能的特殊金属材料,它可以在经历形变后恢复到原来的形状。

这种材料因其独特的性能而备受关注,被广泛应用于医疗、航空航天、汽车等领域。

本文将介绍记忆合金材料的特性、应用和发展前景。

记忆合金的特性主要体现在其形状记忆性能和超弹性。

形状记忆效应是指在一定的温度范围内,记忆合金可以在经历形变后恢复到其原始形状。

这种特性使得记忆合金可以被用于制造具有自修复功能的材料,例如在航空航天领域中,可以用于制造具有自修复能力的飞机零部件,提高飞行安全性。

而超弹性则是指在一定的应力作用下,记忆合金可以发生较大的弹性变形而不会永久变形,这使得其可以用于制造弹簧、扭簧等弹性元件。

记忆合金材料的应用非常广泛。

在医疗领域,记忆合金被用于制造支架、植入物等医疗器械,其形状记忆性能可以使得这些器械在植入人体后能够自动调整到适合的形状,减少手术创伤。

在汽车领域,记忆合金可以用于制造汽车零部件,例如制动系统、悬挂系统等,提高汽车的安全性和舒适性。

在航空航天领域,记忆合金被用于制造飞机零部件、航天器零部件等,提高了飞行器的可靠性和安全性。

记忆合金材料的发展前景十分广阔。

随着科学技术的不断进步,记忆合金材料的制备工艺和性能不断得到提升,使得其在更多领域得到应用。

未来,记忆合金材料有望在智能材料、柔性电子、人工智能等领域发挥重要作用,为人类社会的发展做出更大的贡献。

综上所述,记忆合金材料具有独特的形状记忆性能和超弹性,被广泛应用于医疗、航空航天、汽车等领域,并且在未来有着广阔的发展前景。

相信随着科学技术的不断进步,记忆合金材料将会发挥更加重要的作用,为人类社会的发展带来更多的惊喜和改变。

金属功能材料

金属功能材料是指具有特殊功能和性能的金属材料,可以在各个领域广泛应用。

下面介绍几种常见的金属功能材料。

1. 变形记忆合金:变形记忆合金是一种具有形状记忆效应和超弹性的金属材料。

它可以在受力作用下发生形态变化,但在去除力后可以恢复到原来的形状。

这种材料具有自修复能力,可以广泛应用于医疗器械、航空航天等领域。

2. 导电性增强型复合材料:这种材料将金属纤维或导电纤维与非金属基体复合而成,既具有金属的导电性能,又具有非金属材料的轻质、高强度等特点。

这种材料可以用于制造导电纤维、电子器件等,广泛应用于电子、通信等领域。

3. 磁致伸缩材料:磁致伸缩材料是在外加磁场作用下发生伸缩变形的金属材料。

它具有快速响应、大变形和高精度等特点,广泛应用于精密仪器、传感器等领域。

4. 喷涂涂层材料:喷涂涂层材料是一种特殊的金属材料,主要用于防腐、防磨损等功能。

这种材料可以通过喷涂的方式形成一层保护膜,能够有效延长金属材料的使用寿命。

5. 高温合金:高温合金是一类能够在高温环境下工作的金属材料,具有优异的高温强度、耐腐蚀性和抗氧化性能。

这种材料广泛应用于航空、航天、化工等领域。

以上是几种常见的金属功能材料,它们在各自的领域具有独特

的功能和性能,对于促进科技进步和经济发展起到了重要的作用。

随着科技的不断进步,金属功能材料的应用前景将会更加广阔。

NiTi形状记忆合金的性能及应用(**************************************)摘要:本文主要介绍了NiTi形状记忆合金的性能,如形状记忆效应、超弹性效应、生物相容性、耐磨性、阻尼性等。

再举例简要介绍它在工程领域、医学领域方面的应用,并对以后的发展方向做了展望。

关键字:形状记忆性能;应用Properties and Application of NiTiShape Memory AlloysAbstract:The essay is mainly introduce the shape memory effects,such as super-elasticity effect,temperature memory effect,biological compatibility , resistance to wear and damping of NiTi shape memory alloys (SMA),et al . And then talk about the applications of NiTi shape memory alloy in engineering field ,medical field . The development direction of the study field was forecasted.Key words : shape memory effect ; application引言形状记忆合金(Shape Memory Alloy,简称SMA) 是一种特殊的金属材料,经适当的热处理后即具有回复形状的能力,这种能力被称为形状记忆效应(Shape Memory Effect,简称SME) 。

实际上,很多材料都具有SME,但能够产生较大回复应变和形状回复力的,只有少数的几种材料,如:Ni-Ti合金和铜基合金(CuZnAl和CuAlNi),铁基合金应用最广泛。

形状记忆材料摘要:材料是现代社会发展的三大支柱产业之一,本文介绍了形状记忆材料的概念,发展历史,记忆效应产生的原理和分类应用。

形状记忆材料主要分为三种:形状记忆合金、形状记忆陶瓷、形状记忆聚合物。

由于形状记忆效应的独特记忆效应的性质,广泛的应用于工业领域和医学领域。

关键词:形状记忆材料、记忆效应、形状记忆合金、形状记忆陶瓷、形状记忆聚合物一.引言材料、信息、能源被称为现代社会发展的三大支柱产业,材料对当代社会的进步和发展起着十分重要的作用。

科技的不断进步对材料各个方面的性能的要求越来越高,智能化的材料已经成为一种趋势,而形状记忆材料的更是引起了国内外的研究热潮。

自上个世纪以来,形状记忆材料独特的性能引起了人们的极大的兴趣。

由于形状记忆材料具有形状记忆效应、高温复形变、良好的抗震性和适应性等优异性能,有着传统驱动器不可比拟的性能优点,形状记忆合金由于具有许多优异的性能,而广泛应用于航空航天、机械电子、生物医疗、桥梁建筑、汽车工业及日常生活等多个领域。

二.形状记忆材料的概念形状记忆材料[1](shape memory materials ,简称SMM)是指具有一定初始形状的材料经过形变并固定成另一种形状后,通过热、光、电等物理或化学刺激处理又恢复成初始形状的材料。

三.形状记忆材料的发展史1932年,瑞典人奥兰德在金镉合金中首次观察到了“记忆”效应,即合金形状被改变之后,一旦加热到一定的跃变温度时,它又可以魔术般的回到原来的形状,人们把具有这种特殊功能的合金称为形状记忆合金。

1938,当时的美国在Cu-Zn合金里发现了马氏体的热弹件转变,随后前诉苏联对这种行为进行了研究。

1951年美国的里德等人在金镉合金中也发现了形状记忆效应,然而在当时,这些现象的发现只被看作是个别材料的特殊现象而未能引起人们的足够兴趣和重视。

直到1962年,美国海军机械研究所的一个研究小组从仓库领来一些镍钛合金丝做实验。

在实验的过程中,他们发现,当温度升到一定数值时,这些已经拉直的镍钛合金丝突然又恢复到原来的弯曲状态,他们反复做了多次实验,结果证明了这些细丝确实具有“记忆”。