托普索WSA湿法制酸技术(煤化工)

- 格式:ppt

- 大小:19.94 MB

- 文档页数:32

冶炼烟气制酸,是我国硫酸工业的重要组成部分。

近十几年来,我国冶炼烟气制酸技术取得长足发展,冶炼烟气制酸单系列装置的规模愈来愈大,技术和装备愈来愈先进;大型冶炼烟气制酸工程的设计都不同程度地应用了当今国内外先进技术和装备,大大改变了我国冶炼烟气制酸的技术状况。

八十年代中期,丹麦托普索公司开发了一种改进的湿气体制酸(WSA)工艺,这是一种不必进行烟气中间干燥而生产浓硫酸的催化工艺,对于烟气含水量没有要求。

该工艺不产生废水和废渣,不使用吸收剂或化学试剂,二氧化硫的转化率可达99.3%~99.5%。

而且可将反应热、水合热以及部分硫酸冷凝热都在系统内回收,充分利用了工艺过程产生的热量。

当SO2浓度2.8%时,系统就能自热平衡,浓度再高时还能产生蒸汽。

WSA广泛应用于电厂烟气、冶炼烟气、硫化氢排放气以及硫化床催化裂化(FCC)排放气。

目前已投入运行的有法国Noyelles—GodaultMetaleurop铅烧结机烟气脱硫、智利圣地亚哥的Molymet钼冶炼厂烟气脱硫等,装置总数已超过27套。

我国株州冶炼厂铅烧结机烟气治理也采用WSA制酸技术,将在2001年建成投产。

WSA湿法制酸工艺流程及应用前景丹麦托普索WSA湿法制酸工艺可以有效地利用各种生产过程中产生的含硫酸性气体直接制酸,得到商品级浓硫酸,具有适用范围广、工艺流程简单、硫回收率高、操作成本低、经济效益好等特点,是石油、石化、冶金、化肥、发电,焦化、煤化工等行业的一种可供选择的有竞争力的硫回收工艺路线。

从石油,石化、冶金,化肥、煤化工等行业含H2S等硫化物的酸性气中回收利用硫基本上就有硫回收和酸回收2种。

一般而言硫回收用的比较多,其工艺种类繁多,但基本是在克劳斯技术基础上发展起来的,主要有加拿大Delta公司的MCRC法、德国鲁奇公司的Sulfreen 法,德国林德公司的Clinsulf法、荷兰Comprimo公司的SuperClaus 法等。

酸回收直接制取硫酸省略掉克劳斯装置,以H2S为原料直接制得硫酸,分为干接触法与湿接触法2种。

所谓的干接触法是将H<sub>2</sub>S气体燃烧成SO<sub>2</sub>后,采用与传统的硫铁矿制酸工艺相似的方法洗涤、干燥、催化转化、吸收。

湿接触法则由于H<sub>2</sub>S在分离过程中已经进行过洗涤,不需要再进行洗涤,干燥和净化,在水蒸气存在下将SO<sub>2</sub>催化转化成SO<sub>2</sub>并直接凝结成酸。

企业可根据自己的产品产量、气体成分、技术水平、投资能力等条件的不同而采用相应的工艺流程。

一、制酸原理以含硫酸性气为原料采用湿接触法直接制得硫酸,可大大简略流程,有利于系统热量的回收,节省投资。

目前最有代表性的技术为丹麦托普索公司的湿法硫酸工艺、德国鲁奇公司的低温冷凝工艺和康开特工艺。

1、丹麦托普索湿法硫酸工艺丹麦托普索公司20世纪80年代中期开发的湿法制酸工艺,英文是Wet gas Sulphuric Acid,缩写WSA。

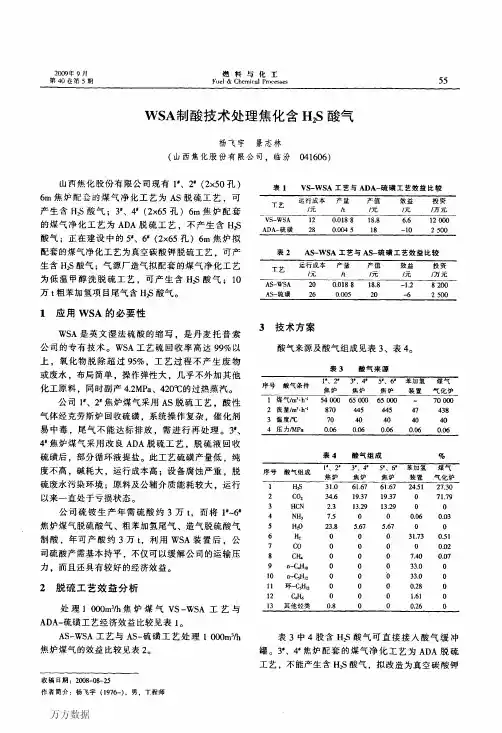

WSA湿法硫酸工艺运行总结刘福生【摘要】以新建并已经投入运行的硫酸装置为例,介绍WSA工艺特点,以及运行时的注意事项,存在的问题.【期刊名称】《化工设计通讯》【年(卷),期】2012(038)001【总页数】3页(P85-87)【关键词】WSA;特点;问题;注意事项【作者】刘福生【作者单位】中煤龙化哈尔滨煤化工有限公司,黑龙江哈尔滨 154854【正文语种】中文【中图分类】TQ111.16在最近15年里,托普索公司的WSA(湿式硫酸)技术在低浓度SO2气体(SO2不超过6%~7%)制酸方面得到广泛的应用。

全世界签约WSA装置已超过80套,主要用于石油炼制、焦化和煤化工、煤气化、粘胶纤维生产、冶金等行业。

这些装置的规模跨度很大,小到处理焦化厂的H2S气体,大到处理高含硫燃料发电厂烟气和炼油厂酸性气。

这些WSA装置工艺气体流量范围在2 000~200 000m3/h,硫酸产量范围在4~1 140t/d。

WSA工艺的特点是湿式工艺,即工艺气体不经过干燥,所有进气中的水蒸气及化学反应产生的水蒸气全部保留在气体中,SO3不像传统干法工艺那样被硫酸吸收,而是通过水合反应生成硫酸蒸气,然后在由空气冷却的管式冷凝器中冷凝成浓硫酸。

目前全球建成或在建的WSA装置已超过50套,这些WSA装置应用在很多工业行业,硫酸产量最高可达日产1 100t。

该工艺不仅解决了运行无法连续的问题,还解决了排放尾气不能满足环保要求的问题。

1 WSA工艺概述我公司采用的丹麦托普索公司WSA湿法硫酸工艺分为酸性气体燃烧;SO2转化为SO3;硫酸冷凝与冷却;通过锅炉水/蒸汽进行热交换等四部分。

流程示意见图1。

2 WSA工艺的优点及限制与传统制酸技术相比,WSA工艺具有一些固有的优点和限制。

2.1 WSA工艺的优点(1)能效高。

WSA工艺的能效非常高,因为SO2的氧化热、气态SO3与H2O 的反应(形成硫酸蒸气)热、硫酸蒸气冷凝热及工艺气体接近100℃的冷却热都得到了回收,这些能量一部分以高压蒸汽的形式回收,另一部分以热空气(例如作为燃烧空气)的形式回收,只有产品酸的冷却热随冷却水流失于环境。

WSA尾气直接制酸工艺评述张毅(中国石化宁波工程公司 315103) 2008-01-10由于H2S气体浓度低、缺少合适的回收技术且回收费用较高,目前国内中、小型化肥企业对于酸性气的尾气基本上都采取放空,造成了空气污染。

国内大型化肥企业对于酸性气中含H2S尾气处理方法多选用克劳斯(Claus)硫回收工艺,其基本原理是将加工副产的酸性气及其它含H2S气体部分氧化回收元素硫。

丹麦托普索WSA尾气直接制酸工艺是20世纪80年代开发的一种新型高效催化的湿法制酸工艺。

该工艺可回收H2S和其它硫化物中的硫,对硫化物的浓度适用范围广,可用H2S体积分数低至0.05%的废气生产质量分数93%~98%的硫酸,硫回收率99.5%。

近年来该工艺广泛用于石油、化工及冶炼行业,如长岭炼油厂60 kt/a WSA硫酸装置及株洲冶炼厂、柳化股份有限公司等企业的装置已经投产。

1 克劳斯硫回收工艺与WSA尾气直接制酸工艺的比较及工艺路线的选择1.1 工艺简述1.1.1 克劳斯硫回收工艺净化装置来的酸性气引入分离罐,分离出的水溶液作为酸性冷凝液排出界区。

出分离罐的酸性气一部分送入克劳斯焚烧炉的烧嘴,燃烧所需的工艺空气通过空气鼓风机提供,所配空气量按H2S完全燃烧生成SO2提供。

为了取走燃烧过程中产生的大量反应热,焚烧炉后配有废热锅炉,燃烧气通入废热锅炉降温同时副产蒸汽。

未进入燃烧炉的另一部分酸性气在废热锅炉后与降温后的燃烧气汇合,混合气体进入硫冷凝器,使反应产生的硫冷凝析出。

冷凝析出的液态硫导入熔硫池进行脱气。

硫冷凝器中副产的蒸汽用于管线伴热、熔硫池加热等用途。

出硫冷凝器的气体送入第1预热器,在其中通过副产蒸汽加热后,经入口切换阀进入一级反应器。

在反应器的上部催化剂床层中,反应使气体温度上升,这使得COS和CS2在TiO2基催化剂作用下的转化率达到最大,然后气体进入下部Al2O3基催化剂床层中继续反应。

下部催化剂床层中设有换热盘管,通过加热盘管中的锅炉给水副产蒸汽不断带走反应热。

234近年来,丹麦托普索公司采用的WSA湿法制酸已经得到较为广泛的应用。

而WSA装置的生产数量也呈现出逐年升高的趋势,该装置主要用于处理硫化氢等酸性气体,在石油炼制、煤化工以及冶金行业具有非常重要的应用。

采用WSA湿法制酸工艺简单,酸性气的处理效果好,因此可以为企业获取更好的经济效益。

1 WSA湿法制酸的工艺流程通常可以将WSA湿法制酸的工艺流程分为氧化、转化以及水和冷凝等三个步骤。

第一,氧化反应。

将净化处理后的H 2S酸性气体与燃烧空气风机提供的燃烧空气在燃烧炉中进行燃烧反应,使燃烧炉内的H 2S气体与O 2发生反应生成SO 2和水。

燃烧炉的外观结构是卧式的圆筒炉,在中间通过缩径口为燃烧提供助力。

炉膛的结构分为两层,其中外层为耐火层,主要通过与火焰接触,为反应炉进行加热处理,另外一层为保温层,可以确保反应装置中的反应温度。

通过WSA冷凝器可以对新鲜空气进行预热处理,为燃烧空气风机提供合适温度的空气源,在通过燃烧空气风机将人空气送入燃烧炉,提高燃烧效率,节省燃料气和液化气的用量。

当燃烧炉内温度到达一定时,H 2S与O 2生成工艺气。

在出炉后进入废热锅炉中进行冷却,并进入SO 2反应器。

在SO 2反应器催化剂作用下,SO 2与O 2发生反应生成SO 3。

SO 2反应器是倒锥型立式容器,内部有三个催化剂床层,分别填装不同规格的钒催化剂,同时在每个床层下方设置床间冷却器,对反应热进行处理,使转化率达到生产要求。

生成的SO 3出反应器之前经过工艺气冷却器进行降温,使工艺气温度维持在硫酸冷凝温度之上,防止工艺气提前冷却腐蚀设备。

三个冷却器中的冷却介质为不同温度的蒸汽,蒸汽的温度和压力调节通过计算模块根据气体反应情况进行计算,最终给自调阀发出指令进行调节,从而确保反应器的转化效率,并控制设备腐蚀情况。

来自SO 2反应器的SO 3和水蒸气最终进入WSA冷凝器,冷凝器是由多个并联的玻璃管组成的管壳式换热器,每组玻璃管内配有螺旋线和除雾器装置。

湿法硫酸技术佚名【摘要】摘要:介绍了托普索WSA工艺的最新进展和MECS SULFOX技术的最新应用。

WSA—DC技术将WSA技术的尖端优势(主要是高能效)与二次转化工艺的高转化率相结合,同时将一次转化后的气体循环到SO2转化器的进口以代替空气稀释,因而有可能处理φ(SO2)远高于6%~7%的进气。

MECS SULFOX 技术适用于各种废气和酸性气制酸,具有自动化操作、高效回收废热、简单而紧凑的模块化设计等主要优点。

%The latest developments in Topsφbe's WSA process and recent applications of MECS SULFOX technology are reported. The WSA-DC technology combines the advantages of the WSA technology, primarily the high energy efficiency, with the high conversion efficiency of the double-contact process. At the same time, recycling of process gas after the first contact stage to the inlet of the SO2 converter instead of dilution with air makes it possible to accept feed gases with SO2 concentrations considerably higher than 6 vol% -7 vol%. MECS SULFOX technology is applicable to produce sulphuric acid from a wide range of sulphur-rich waste gases and waste liquids and has key benefits of automated operation, high-efficiency heat recovery and very simple and compact modular design.【期刊名称】《硫酸工业》【年(卷),期】2012(000)006【总页数】6页(P11-16)【关键词】废气脱硫;含硫废物再生;硫酸生产;湿法工艺【正文语种】中文【中图分类】TQ111.161 托普索WSA技术进展1.1 WSA技术在最近20年中,托普索公司的WSA(湿法硫酸)技术在通过生产硫酸来净化中低SO2浓度[φ(SO2)最高为6% ~7%]气体方面获得了广泛的应用。

酸性气制硫与制酸工艺在炼油厂的应用对比摘要:介绍了当前炼油行业应用最广的制硫工艺:CLAUS工艺,及制酸工艺:湿法制硫酸技术。

因存在硫酸销售瓶颈,目前国内石化行业普遍采用硫磺生产技术。

制酸工艺分为以硫磺为原料和以含H2S酸性气为原料生产硫酸两种工艺。

硫磺制酸工艺较为普通;含H2S酸性气生产硫酸工艺在国外石化行业应用广泛。

关键词:酸性气CLAUS工艺WSA 硫磺H2S目前我国炼油厂均设置有硫磺回收装置,从主装置回收的酸性气送至硫磺回收装置用于生产硫磺。

对于高浓度的硫化氢酸性气,通常采用克劳斯法回收硫磺,含硫尾气需要进一步焚烧处理,回收剩余的硫,使烟气排放达到环保要求。

由于硫磺是生产硫酸的主要原料,如果用硫化氢酸性气直接生产硫酸,可以省去复杂的工艺过程,既可节省投资和生产成本,有效利用硫资源,又能使产品具有更强的市场竞争力。

本文主要以某海外炼化一体化项目4万吨硫磺回收装置(国内某公司ZHSR技术)及同等条件下转化为硫酸的12万吨硫酸装置(WSA技术)为案例,进行如下的分析和探讨。

一、制硫工艺1.ZHSR制硫工艺1.1硫磺回收部分CLAUS部分采用常规两级转化CLAUS工艺。

其一、二级反应器入口过程气采用废热锅炉发生的中压蒸汽间接加热。

全部酸性水汽提酸性气和部分胺再生酸性气和全部配风进入第一燃烧区进行燃烧,剩余的胺再生酸性气(20%)进入第二燃烧区继续进行CLAUS反应。

反应原理:CLAUS反应炉2H2S+3O2→2SO2+2H20 2H2S+SO2→3/x Sx+2H2O两级催化2H2S+SO2→3/x Sx+2H2O1.2尾气处理部分尾气处理部分采用加氢-还原工艺,其总硫回收率预期可达99.8%~99.9%。

反应原理:尾气处理SO2+3H2→H2S+2H20 Sx+XH2→xH2S尾气焚烧2H2S+3O2→2SO2+2H201.3液硫脱气部分ZHSR的空气鼓泡专有技术,不需要催化剂,液硫脱气后的含硫气体至焚烧炉焚烧。