第九部分空压机变频改造节电率的计算方法

- 格式:doc

- 大小:63.00 KB

- 文档页数:2

变频器节电计算公式

近年来,随着能源的日益紧张,各行各业都在探寻各种途径来降低能源消耗。

变频器作为一种主流的电气设备,其可节省能源、提高生产效率的特性受到广泛关注。

那么,如何计算变频器节电效果呢?我们可以通过以下公式进行计算:

节电率=1-(非变频器功率÷变频器选用功率)×100%

其中,非变频器功率指在使用变频器前的功率,变频器选用功率则表示变频器设备在实际生产中的使用功率。

举个简单的例子,假设某厂家原先使用的电机功率为10kW,而选用了5kW的变频器设备,那么其节电率就为:

1-(10kW÷5kW)×100% = 50%

也就是说,通过使用变频器设备,该厂家每年可以节省一半的电能消耗。

那么,变频器究竟是如何实现节电的呢?主要有以下两个方面:

1. 变频器通过控制电机运行速度,避免了电机额定功率下的过载运行,降低电机的电流消耗,达到节能目的;

2. 变频器在实际生产中能够根据工作负载的变化自动调节输出功率,避免浪费电能。

当然,变频器的节能效果还与具体的应用场景有关。

比如,对于

物流行业常见的卷帘门系统,通过使用变频器可以实现门体缓慢启闭,减少起落产生的能耗;对于水泵系统,通过控制泵的流量,避免泵功

率过剩,降低水泵系统的能耗。

总体而言,变频器节电效果显著,已经成为各行各业节能降耗的

重要手段之一。

对于企业而言,选用高效的变频器设备,在保证生产

效率的同时,还能节约不少能源消耗,实现了经济效益和环保双赢。

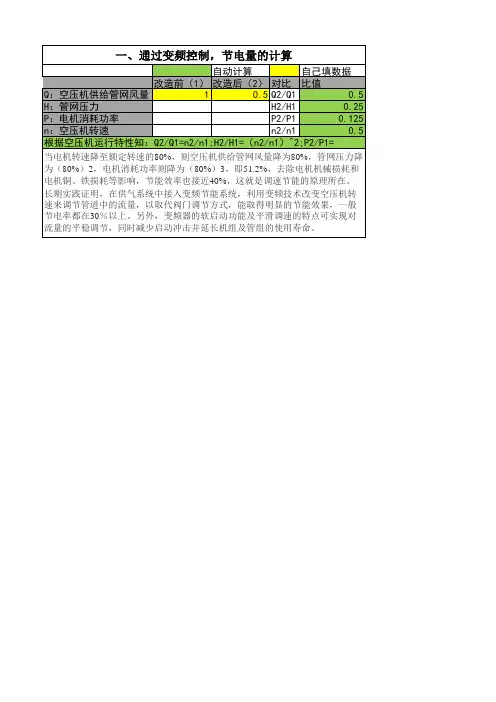

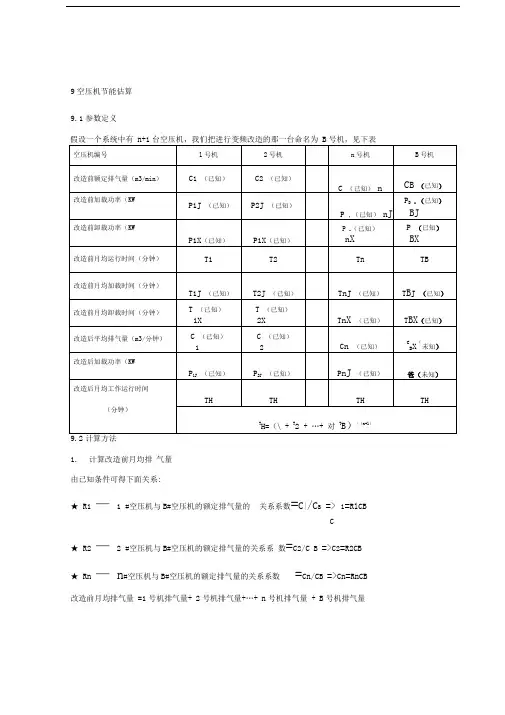

9空压机节能估算9.1参数定义+台空压机,我们把进行变频改造的那一台命名为号机,见下表假设一个系统中有1.计算改造前月均排气量由已知条件可得下面关系:★Ri — 1 #空压机与B#空压机的额定排气量的关系系数=C|/C B => i=RlCBC★R2 — 2 #空压机与B#空压机的额定排气量的关系系数=C2/C B =>C2=R2CB ★Rn —n#空压机与B#空压机的额定排气量的关系系数=Cn/C B =>Cn=RnCB 改造前月均排气量=1号机排气量+ 2号机排气量+…+ n号机排气量 + B号机排气量=(T 1J * C 1) +(T 2J * C 2) + …+ (T nJ * C n)+ (TBJ * C B)=(T 1J* R1CE ) + (T 2J * R2CE ) +… + (T nJ*R n C n)+ (T BJ* C B)=(T 1J R1 + T 2J R2 + … + T nJ Rn + T BJ )C B2. 计算改造后月均排 气量为:♦改造后同时运行的1#— n#工频机的加载率为 loo %,排气量也为额定排气量的 loo %。

♦改造后的变频空压机的排气量和频率成正比,加载率为100 %。

改造后月均排气量 =1号机排气量+ 2号机排气量+…+ n 号机排气量 + B 号机排气量= (TH * C 1) + ( TH * C 2) + … + ( TH * C n ) + ( TH * C BX ) = (TH * R1CB ) + H * R2CB ) +… + ( TH * RnCB ) + H * C BX )(T(T= (THR1 + THR2 + … + THRn ) CB + ( TH * C BX )3. 由:改造前的平均耗气量=改造后的平均耗气量得:改造前的月均排 气量=改造后的月均排气量(T 1J R 1 + T 2J R 2+ … + TnJ R n+ T BJ )C B =(THR1 + T HR2 + …T+ H R n )C B + ( TH *CBX )所以:B X1J 1 2J 2nJ n BJH 1C = [(TR + T R +…+ T R+ T )-( T R + THR2 + + THRn )] C B / TH令:r =[(T1J R1 + T 2J R2+ T…+nJ R n + T BJ )- (HR 1T+ THR2 + T… + HRn )] / TH则: B X= CB *r % C也就是说变频空压机 的排气量达到原额定排气量的r %就可满足生产, 变频空压机工作在50x r % (Hz)时,排气量为额定排气量的r %。

一、行业分析全国有180亿元/年的空压机市场,有超过400万台的空压机在工作,22KW以上功率等级的空压机超过100万台,22kw以下中小空压机以活塞式为主。

年新增数十万台。

空压机一般按工厂最大负荷加10-20%余量设计,另外工厂实际需求存在季节性及时间性波动,也导致用气量波动较大,所以空压机多数时间并非满载运行,节能空间很大。

二、传统空压机的问题传统空压机的工作图:传统空压机的问题:1、电能浪费严重传统的加卸载式空压机,能量主要浪费在:1)加载时的电能消耗在压力达到所需工作压力后,传统控制方式决定其压力会继续上升直到卸载压力。

在加压过程中,一定会产生更多的热量和噪音,从而导致电能损失。

另一方面,高压气体在进入气动元件前,其压力需要经过减压阀减压,这一过程同样耗能。

2)卸载时电能的消耗当达到卸载压力时,空压机自动打开卸载阀,使电机空转,造成严重的能量浪费。

空压机卸载时的功耗约占满载时的30%~50%,可见传统空压机有明显的节能空间。

2、工频启动冲击电流大主电机虽然采用Y-△减压起动,但起动电流仍然很大,对电网冲击大,易造成电网不稳以及威胁其它用电设备的运行安全。

对于自发电工厂,数倍的额定电流冲击,可能导致其他设备异常。

3、压力不稳,自动化程度底传统空压机自动化程度低,输出压力的调节是靠对加卸载阀、调节阀的控制来实现的,调节速度慢,波动大,精度低,输出压力不稳定。

4、设备维护量大空压机工频启动电流大,高达5~8倍额定电流,工作方式决定了加卸载阀必然反复动作,部件易老化,工频高速运行,轴承磨损大,设备维护量大。

5、噪音大持续工频高速运行,超过所需工作压力的额外压力,反复加载、卸载,都直接导致工频运行噪音大。

三、变频器空压机的优点:节能原理:变频调速系统以输出压力作为控制对象,由变频器,压力传感器、电机组成闭环恒压控制系统,工作压力值可由操作面板直接设置,现场压力由传感器来检测,转换成4~20mA电流信号后反馈到变频器,变频器通过内置PID进行比较计算,从而调节其输出频率,达到空压机恒压供气和节能的目的。

变频器节电率的计算变频器是一种能够控制电机的工控设备,通过调节电机的转速和负载扭矩,实现精确控制和节能运行。

变频器节电率的计算是评估变频器的节能性能和效益的一种方法,本文将介绍变频器节电率的基本概念、计算方法和应用。

1.变频器节电率的概念2.变频器节电率的计算方法节电率(%)=(额定功率-变频器运行功率)/额定功率×100%其中额定功率是指电机在额定工况下的功率,一般通过电机的额定功率标识确定;变频器运行功率是指变频器控制电机运行时的实际功率,通常通过变频器的电流、电压等参数测量得到。

3.变频器节电率的应用4.变频器节电率的影响因素-负载特性:电机所承受的负载变化会影响变频器的节电率。

负载越大,变频器的节电率越明显。

-工作转速:变频器能通过优化转速来达到节能效果,因此转速的设定也会影响节电率。

-频率和电流:变频器根据实际需求调整频率和电流,从而改变电机的转速和负载,进而实现节能效果。

5.变频器节电率的优势和不足变频器作为一种先进的电机控制设备,具有以下优势:-节能效果显著:通过灵活调节电机的运行模式,能够实现节能效果,使电机按照实际需求运行,提高能源利用效率。

-降低噪音和振动:变频器可以平稳地调整电机的转速和负载,减小了机械传动系统的噪音和振动。

-增强控制精度:变频器能够根据实际需求对电机的转速进行精确调节,提高了生产过程的控制精度。

而变频器节电率的不足之处主要包括:-成本较高:相比于传统的电机控制设备,变频器的成本较高,需要投入一定的经济资源。

-对电机的影响:长时间的频率调整可能对电机的寿命和稳定性产生一定的影响。

-需要专业知识支持:变频器的安装和调试需要具备一定的专业知识和技术支持。

综上所述,变频器节电率的计算是评估变频器能效性能和指导实际应用的一个重要指标。

通过变频器控制电机的运行,可以实现节能效果,在提高电机控制精度的同时,减少能源消耗。

在实际应用中,需要综合考虑多种因素,并结合实际需求和经济效益进行选择和决策。

变频空压机节能计算方法我跟你说啊,变频空压机节能计算方法这事儿,我一开始也是瞎摸索。

我最初就只知道,这变频空压机,节能肯定和它的运行频率有关。

我就想啊,那是不是只要看看它运行频率变了多少,就能算出节能多少呢?结果发现完全不是这么回事儿。

我试过这样一种方法,我先去记录普通空压机在一定时间内的耗电量。

就像盯着一个特别能吃的人看他一顿饭吃多少碗饭一样,我时刻关注着功率表读数的变化,最后算出消耗电能的总数。

这时候我以为我完成了好大一步,可是当我再去看变频空压机的时候,才发现这样根本不行,因为变频空压机它的频率不是一个固定的东西呀。

后来我就想,得从空压机的功率和工作时间入手。

我听人说在理想状态下,功率乘以时间就是消耗的能量。

但是变频空压机功率总是变来变去的,这可把我愁坏了。

我当时想,这就像你想去量一个不断变形的东西的体积一样难。

我又重新开始研究,我发现变频空压机的频比和节能率是有联系的。

比如说,我发现了一个近似的公式,通过大量的测试例子,好像节能率和频比是存在某种线性关系的。

可是这里面也有很多不确定因素,因为实际的工作环境对空压机的影响特别大。

就拿在不同温度环境下来说吧,我做过实验在夏天高温的时候和冬天低温的时候,即使频比相同,节能率有时候也会有差异。

这说明光靠频比来计算节能率是不准确的。

我琢磨着啊,是不是还得考虑气压的因素呢?于是我又开始在记录功率、频比的同时也记录气压。

这感觉就像做菜的时候,本来以为只放盐就够了结果发现还得加点醋和糖才可以。

再后来啊,我发现了一种相对比较靠谱的方法,但我也不敢说完全正确。

我先算出变频空压机在不同频率下的平均功率,这个平均功率就像是一群高矮不同的人的平均身高一样。

然后再乘以工作时间得到实际消耗的能量。

对比在相同工况下,普通空压机消耗的能量,这样两者的差值基本上就是节能的量了。

不过这里还有误差,这个误差的来源可能是我忽略了一些小的电力损耗或者机器本身启动和停止所消耗的能量。

空压机节电计算案例

假设有一个10马力的空压机,设定的工作时间为每天8小时,一年工作日为300天。

首先,需要确定空压机的额定功率,以及空压机的工作率。

假设空压机的额定功率为6千瓦,工作率为80%。

空压机一年的电费计算公式为:

电费 = 空压机额定功率 ×空压机工作时间 ×电费单位价格

假设电费单位价格为1元/千瓦时。

空压机一年的电费为:

电费 = 6千瓦 × 8小时/天 × 300天 × 1元/千瓦时

= 14400元

现在假设采用了一个辅助设备,比如变频器,将空压机的工作率提高到85%,同时减少了10%的工作时间。

空压机改造后的额定功率为:

改造后的额定功率 = 空压机额定功率 ×空压机工作率提高比

率

= 6千瓦 × 1.05

= 6.3千瓦

改造后的工作时间为:

改造后的工作时间 = 空压机工作时间 ×空压机工作时间减少

比率

= 8小时/天 × 0.9

= 7.2小时/天

改造后的空压机一年的电费为:

电费 = 改造后的额定功率 ×改造后的工作时间 ×电费单位价格

= 6.3千瓦 × 7.2小时/天 × 300天 × 1元/千瓦时

= 13608元

经过改造,空压机的电费减少为13608元,相比于未改造前的14400元,节电了792元。

变频器节电率的计算公司内部编号:(GOOD-TMMT-MMUT-UUPTY-UUYY-DTTI-几种典型负载的节电率计算方法(1)各种风机、泵类因为P∝n的三次方,节电效果显着,应首先应用变频器,具体值见表1。

表1 应用变频器节电效果计算时可用式中P%——实际消耗功率百分值;s——实际转速百分值;K——系数,K=0.0001。

节电率N%=1-P%举例,转速n为90%时,相应频率值为45Hz,则P%=0.0001×(90)3=73%。

所以N%=1 -73%=27%。

一般风机、泵类节电率在30%以上。

(2)空压机、挤出机、搅拌机因为P∝n,所以节电率与允许减速范围成正比,N%=n%。

(3)波动负载如破碎机、粉碎机、冲床、落料机、剪切机等9这种负载具有周期波动性,且波动功率较大,控制方式以闭环为好,相对节电率也大些,功率波动负载如图所示。

(4)阶梯负载如间歇工作有储气罐的空压机、定容积水箱、水池、水塔等,工作时间t1是满负载PH,一定压力后自动卸载,电动机空载Po时间为t1,采用降速降流量,用适当延长工作时间t1、缩短空载时间t2的方法来实现节电。

经实际运行,约有15%~20%的节电率。

而且t2<t1,一般t2=1/3~1-4/t1。

间歇工作负载的功率变化情况(Po≠0)如图所示。

(5)间歇负载如高位水箱、水池、水塔等。

工作时间t1为满负载,不工作时间为t2,且t2≥t1,现采用降速降流量,延长工作时间t1,缩短不工作时间t2,这样改变后节电效果也明显,约有20%~30%的节电率。

间歇工作负载的功率变化情况(Po=0)如图所示。

(6)人为的负载转移来实现节电这种情况往往发生在中央空调系统的冷却泵、冷冻泵或其他同类地方。

平常开一台泵,电动机处于满负载或超负载,而且压力、流量也无富余度,使用变频器后没办法实现节电。

但各用泵较多,一般是1:1(五星级宾馆大都如此),这时只有采用人为的负载转移方法来实现节电,见表2。

一、行业分析全国有180亿元/年的空压机市场,有超过400万台的空压机在工作,22KW以上功率等级的空压机超过100万台,22kw以下中小空压机以活塞式为主。

年新增数十万台。

空压机一般按工厂最大负荷加10-20%余量设计,另外工厂实际需求存在季节性及时间性波动,也导致用气量波动较大,所以空压机多数时间并非满载运行,节能空间很大。

二、传统空压机的问题传统空压机的工作图:传统空压机的问题:1、电能浪费严重传统的加卸载式空压机,能量主要浪费在:1)加载时的电能消耗在压力达到所需工作压力后,传统控制方式决定其压力会继续上升直到卸载压力。

在加压过程中,一定会产生更多的热量和噪音,从而导致电能损失。

另一方面,高压气体在进入气动元件前,其压力需要经过减压阀减压,这一过程同样耗能。

2)卸载时电能的消耗当达到卸载压力时,空压机自动打开卸载阀,使电机空转,造成严重的能量浪费。

空压机卸载时的功耗约占满载时的30%~50%,可见传统空压机有明显的节能空间。

2、工频启动冲击电流大主电机虽然采用Y-△减压起动,但起动电流仍然很大,对电网冲击大,易造成电网不稳以及威胁其它用电设备的运行安全。

对于自发电工厂,数倍的额定电流冲击,可能导致其他设备异常。

3、压力不稳,自动化程度底传统空压机自动化程度低,输出压力的调节是靠对加卸载阀、调节阀的控制来实现的,调节速度慢,波动大,精度低,输出压力不稳定。

4、设备维护量大空压机工频启动电流大,高达5~8倍额定电流,工作方式决定了加卸载阀必然反复动作,部件易老化,工频高速运行,轴承磨损大,设备维护量大。

5、噪音大持续工频高速运行,超过所需工作压力的额外压力,反复加载、卸载,都直接导致工频运行噪音大。

三、变频器空压机的优点:节能原理:变频调速系统以输出压力作为控制对象,由变频器,压力传感器、电机组成闭环恒压控制系统,工作压力值可由操作面板直接设置,现场压力由传感器来检测,转换成4~20mA电流信号后反馈到变频器,变频器通过内置PID进行比较计算,从而调节其输出频率,达到空压机恒压供气和节能的目的。

空压机节能效果计算方法空压机节能效果分析种子提供一、耗能分析螺杆压缩机的运行原理决定了压缩机的能耗,当压缩机的产气量大于用气量时压缩机会卸载,当设备用气量大于产气量时压缩机会加载,这样不停加卸载造成管网压力很不稳定,电流波动也比较大。

二、节能空间分析1、压缩机卸载时压缩机做的全部是无用功。

2、当压缩机加载时上升的压力也是不必要的,因为加载压力设定就是你的最低需求压力。

三、能耗计算方法1、卸载能耗约占压缩机功率的52% (可以测电流得到精确数据)220A/ 420A= 52% (压缩机功率满载约250kW) ,卸载功率=250×52% = 130kW ,加载功率250kW。

2、KP压力上升1KG,能耗约占整个系统的7%。

3.压力设定在5.7-7.0公斤之间,把空压机的进气门一直打开,空压机理论上是出于一直加载状态。

4、统计期间共230小时的运行记录,空压机的平均加载率是57.7%,平均卸载率42.3%,空压机月平均运行时间700小时。

5、一月节约计算:月卸载时做无用功=卸载功率×卸载率×运行时间=130kW×42.3%×700=38493度月加载时升高1公斤压力耗电量=加载功率×加载率×运行时间×KP=250×57.7%×700×7%=7068.2度=7068度月总节电量=月卸载时做无用功+月加载时升高1公斤压力耗电量=38493+7068=45561度但是压缩机改造变频后不能完全的消除卸载,因为螺杆压缩机在变频到25HZ后再不能再降低转速,降低后效率急速下降,所以卸载的20%能耗不能节约,这样每月总节约为=45561×80%=36449度电用电记录:空压机每月耗电量为158760度节电率=36449/158760=23%。

第九部分风力发电机变频改造节电率的计

算方法

第九部分风力发电机变频改造节电率的计算方法

引言

风力发电是一种绿色、可再生的能源形式,得到了广泛的关注和应用。

为了提高风力发电机的效率和节能,可以对其进行变频改造。

本文主要介绍了风力发电机变频改造后的节电率的计算方法。

1. 问题描述

在进行风力发电机变频改造后,我们需要评估改造效果,其中一个重要指标是节电率。

节电率指的是通过变频改造后,风力发电机在发电过程中相比于传统发电机所节省的电能占比。

下面将介绍节电率的计算方法。

2. 节电率计算方法

节电率可以通过以下公式来计算:

节电率 = (传统发电机消耗的电能 - 变频改造后发电机消耗的电能) / 传统发电机消耗的电能 * 100%

式中,传统发电机消耗的电能是指在传统发电机工作时所消耗

的电能,可以通过实际测量得到。

变频改造后发电机消耗的电能是

指在变频改造后的发电机工作时所消耗的电能,也可以通过实际测

量得到。

3. 实例说明

为了更好地理解节电率的计算方法,下面给出一个实例说明。

假设传统发电机在工作过程中消耗的电能是1000千瓦时,而

变频改造后的发电机在工作过程中消耗的电能是800千瓦时。

那么,根据公式计算节电率:

节电率 = (1000 - 800) / 1000 * 100% = 20%

这意味着通过变频改造,风力发电机的节电率达到了20%。

结论

通过变频改造,风力发电机的节电率可以得到显著提高。

本文介绍了风力发电机变频改造节电率的计算方法,希望对相关工程师在评估改造效果时提供一定的参考。

变频节电计算范例:假设有一台75KW空压机,加载电流150A,泄载电流60A,运行于容调模式时(负载比设为60%):根据耗能公式曲线,空压机运转于容调模式时,产气量每减少10%,耗电量只大约下载3%。

因此在产气量只有60%的情况时,其耗电量为100%-(100%-60%)×3%÷10%=88%。

使用DMaX真变频螺杆式空压机的耗电为60%,因此节电率为75KW×(88%-60%)=21KW。

运行于加载模式时(负载比为60%,加载压力6bar,泄载压力7bar):根据耗能公式曲线,空压机运转于加泄载模式时,产气量每减少10%,耗电量下降6%。

因此在产气量为60%的情况时,其耗电量为100%-(100%-60%)×6%÷10%-76%。

除此之外因为加泄载的原因又会多大约4.2%的耗能(6bar与7bar之耗能差8.4%,本计算取平均值4.2%),同时在泄载时,因为泄放阀作动,又会大约多耗2%。

因此加泄载的总耗能为76%+4.2%+2%=82.2%。

与DMaX变频机的差异为75kw×(82.2%-60%)=16.65kw。

如果每年运转8000小时,每度电为1元,则电费差异为:一、DMaX变频机与容调差异:21×8000×1=168000(RMB)二、DMaX变频机与加泄载差异:16.65×8000×1=133200(RMB)产品规格、IPE-SD 100A/W-2/3/41 2 3 4 51.I:InverterP:PowerE:Economizer2.型式别:SD=双螺杆微油空气压缩机3.KW:75=75KW4.A:气冷/W:水冷5.电压:2=200~220V3=380V4=440~460V由10马力~600马力220/380/440伏电压适用于螺旋式压缩机适用于各厂牌压缩机多变性选择功能标准机采一对一变频制一对2台压缩机变频控制变频控制及原有控制并存变频机在网管之运行逻辑Attraction 1变频启动变频软性启动,线性运转平稳,无传统直接启动或星三角启动大电流。

变频空压机的节能省电计算

变频空压机的节能是相对普通空压机的耗电而言的,普通空压机耗电主要是由两方面组成:A 空载耗电+B 压差损耗:

A 空载耗电(变频空压机为用不完省电):

生产上不管用多少气,普通螺杆机从上班到下班始终高速运行,虽然气压打满后机组会卸载空运行,但卸载空运行时机组在消耗45%的空载损耗。

按行业统计的平均负载率67%,年运行5800小时计,那么一台37KW的普通空压机会因此浪费31868度/年的电能。

(也就是说:变频空压机不存在卸载,因此也不存在空载浪费。

)

用不完浪费计算法:

33%卸载时间×(卸载时间的损耗37kW×45%空载电流)×5800小时/年=31868度/年(电能)

B 压差损耗(变频空压机为低压省电):

“高压低用”这也很浪费,就像“用不完”一样。

普通螺杆机始终6~8公斤频繁加卸载工作,实际也就只用了6公斤,那么多出来的2公斤频繁爬升会让机组多消耗14%(每爬升1公斤多耗7%的电流)。

按行业统计的平均负载率67%,卸载33%,年运行5800小时计,这样一台37KW的普通空压机会因67%的频繁加载多浪费20129度/年。

同样如果是变频空压机它始终保持6公斤不变的供气,那么也就不存在这2公斤的爬升损耗了。

爬升浪费计算法:

67%加载时间×(加载时因2公斤爬升的损耗37kW×14%)×5800小时/年=20129度/年(电能)

故变频空压机一年可节能为:A+B=52000度/年,三年为156000度。

节电率计算公式节电率是衡量节能效果的一个重要指标,在日常生活和工业生产中都有着广泛的应用。

那到底啥是节电率计算公式呢?且听我慢慢道来。

咱先来说说节电率的基本概念哈。

简单说,节电率就是在采取了一定的节电措施后,节省下来的电量与原来用电量的比值。

比如说,原来一个月用电 1000 度,采取节电措施后一个月用电 800 度,那节电率就是(1000 - 800)÷ 1000 × 100% = 20% 。

节电率计算公式一般是这样的:节电率 = (原来的用电量 - 现在的用电量)÷原来的用电量 × 100% 。

为了让您更清楚这个公式,我给您讲个我自己经历的事儿。

之前我在一个工厂里工作,这个工厂主要是生产塑料制品的。

厂里的机器设备一直都是全天不停地运转,用电量那叫一个大。

老板一看这电费账单,心疼得不行,就决定搞搞节电措施。

首先呢,我们把一些老旧的、能耗高的设备给淘汰掉了,换上了新的节能型设备。

然后,对工厂的照明系统进行了改造,把那些大功率的灯泡换成了节能的 LED 灯。

这一番操作下来,到了月底我们就开始算节电率啦。

原来一个月下来,工厂总的用电量大概是 50000 度。

经过这些节电措施后,这个月用电量降到了40000 度。

那按照节电率计算公式来算,节电率 = (50000 - 40000)÷ 50000 × 100% = 20% 。

这 20% 的节电率可把老板高兴坏了,因为这意味着能节省一大笔电费开支呢!您看,通过这个实实在在的例子,是不是对节电率计算公式更清楚啦?在实际应用中,要注意准确记录原来的用电量和现在的用电量,而且要保证测量的时间周期是一致的。

比如说,如果原来统计的是一个月的用电量,那现在也得是一个月的,这样算出来的节电率才有可比性。

还有啊,有时候一些特殊情况也会影响节电率的计算。

比如说,工厂这个月因为订单减少,生产时间缩短了,那用电量自然也会下降。

空压机改造节电量计算空压机是一种将空气压缩成高压气体的设备,广泛应用于工业生产中的动力系统。

空压机的运行通常需要消耗大量的能源,因此如何降低空压机的能耗,提高其能源利用效率成为了很多企业关注的焦点。

空压机改造是一种常见的节能技术,本文将详细介绍空压机改造节电量的计算方法。

一、空压机改造的节能原理1.控制系统改造:增加变频器、智能控制器等设备,实现空压机的智能控制,提高运行效率。

2.传动系统改造:采用高效传动装置,如齿轮传动、联轴器传动等,减少传动损失。

3.冷却系统改造:采用高效冷却装置,如冷却塔、冷却水循环系统等,减少冷却能耗。

二、空压机改造节电量计算方法空压机的节电量计算一般可以从两个方面进行考虑:一是空压机改造前后的能源利用效率提升,二是改造前后的能耗对比。

1.能源利用效率提升能源利用效率是衡量空压机能耗高低的重要指标,通过改造提高空压机的能源利用效率可以降低其能耗。

能源利用效率可以通过空压机的输入功率和输出功率来计算,即:能源利用效率=空压机的输出功率/空压机的输入功率改造前后的能源利用效率提升可以用改造后的能源利用效率减去改造前的能源利用效率,即:能源利用效率提升=改造后的能源利用效率-改造前的能源利用效率2.能耗对比改造前后的能耗对比可以直观地反映空压机改造的节电效果。

通过对比改造前后的能耗值,可以计算出空压机改造的节电量。

具体的计算方法如下:节电量=改造前的能耗-改造后的能耗需要注意的是,在进行能耗对比时,需要确保改造前后的工况条件相同,比如工作压力、工作流量等,以保证计算结果的准确性。

三、实例分析假设企业将一台功率为100kW的空压机进行了改造,改造前的能源利用效率为70%,改造后的能源利用效率提升到90%。

同时,改造前的能耗为150kW,改造后的能耗为100kW。

根据上述计算方法,可以计算出该企业的空压机改造节电量如下:能源利用效率提升=90%-70%=20%节电量=150kW-100kW=50kW四、其他节电措施除了空压机改造,还有一些其他的节电措施可以帮助企业降低空压机的能耗,包括:1.合理选用空压机:根据实际需要选择合适的空压机型号和容量,避免过大或过小的选择。

变频器节电率的计算变频器是一种能够调整电机运行的转速和输出功率的电气设备,它通过控制电源的频率和电压来实现对电机的精确控制,从而提供较高的能效和节能效果。

下面将介绍变频器节电率的计算方法。

变频器的节电率是指变频器运行下,相对于传统的恒速运行方式,实现的节能百分比。

其计算公式为:节电率=(1-(Pf/P0))*100%其中,Pf为变频器运行情况下的电功率,P0为传统方式运行时的电功率。

要计算变频器节电率,需要先确定Pf和P0。

1.确定Pf:- 变频器运行时,需测量电机的输入功率Pin和电机效率η。

- 那么Pf = Pin / η。

- 输入功率Pin可以通过电表来测量,电机效率可根据电机技术参数或实验数据给出。

2.确定P0:- 传统方式运行时,需测量恒速器输入功率Pin0和电机效率η。

- 那么P0 = Pin0 / η。

- 输入功率Pin0可以通过电表来测量,电机效率可根据电机技术参数或实验数据给出。

根据上述计算公式,可以计算出变频器的节电率。

变频器的节电率受到多种因素的影响,包括负载率、变频器效率、电机功率因数等。

通常情况下,变频器的节电率在20%到60%之间,具体取决于工作负载的性质和运行条件。

除了上述计算变频器节电率的方法,还可以通过实际运行数据对比来计算节电率。

具体步骤如下:1.当传统方式运行时,记录电机的运行时间和需要消耗的电能;2.当变频器运行时,记录电机的运行时间和需要消耗的电能;3.计算出两种方式下的总耗电量,即P0和Pf;4.根据上述计算公式,计算出变频器的节电率。

通过实际运行数据对比的方法更加准确,可以考虑到实际运行条件下的因素。

总之,变频器是一种能够实现节能效果的电气设备。

通过计算变频器的节电率,可以评估其节能效果,从而为企业和个人节约能源、降低运行成本提供参考。

第九部分空压机变频改造节电率的计算方法1 第九部分空压机变频改造节电率的计算方法一、重要的数据参数举例额定功率:55KW加载电流:105.5A 额定电流:110A 卸载电流:60A 卸载率:31.5% 加载时间: 44s 卸载时间:20s二、计算方法1.现场实际工况压缩机系统运行时设定高低压力,压力范围为0.58~0.72M P a ,供气压力达到 0.72M P a 时卸载, 供气压力低于 0.58M P a 时带载。

实际需要压力在 0.58M P a (根据技术工程师提供的数据,实际当中不需要这么高的压力),卸载时间 20s 左右,带载时间在 44s 左右。

本系统可以采用的恒压供气的办法,利用变频驱动,达到节能目的。

空压机的输出轴功率,跟两个因素有关,一个是跟输送压力P 成正比,一个跟输送流量Q 成正比。

所以轴功率输出可以用以下的表达式: P w =K *P *Q其中: P w -输出轴功率 K -常数 P -输出压力 Q -输出流量2.计算公式容积式压缩机从体积上而言,同样转速的情况下输送的流量是相同的,所以对于流量的变化其实可以直接通过转速的变化进行反映,假如额定输出流量为 Q ,那么通过变频器改变转速后面,实际输出流量可以为:Q s =F *Q /50其中:F -电机运行频率(H z )例案中的 55K W 压缩机的带载时最大运行电流为 105.5A ,接近额定功率。

根据式 9-1,此时的运行压力为:P =0.7M P a 。

功率输出:P w 1=55*105.5/110=52.7(K W ),可以算出:K *Q =42.552.7/0.72还是根据式9-1,可以推算出带载时最小功率(即输出压力为0.6M P a 时)输出:P w 2=K *Q ×0.6=52.7/0.72*0.58=42.5(K W )卸载时的功率为: P w 3=55*60/110=30(K W )3.原系统的电能输出图原系统的电能输出(阴影面积部分为耗电量)。

第九部分空压机变频改造节电率的计算方法一、重要的数据

参数举例

额定功率:55KW 加载电流:105.5A 额定电流:110A

卸载电流:60A

卸载率:31.5%

加载时间:44s卸载时间:20s

二、计算方法

1.现场实际工况

压缩机系统运行时设定高低压力,压力范围为0.58~0.72M P a,供气压力达到0.72M P a时卸载, 供气压力低于0.58M P a 时带载。

实际需要压力在0.58M P a(根据技术工程师提供的数据,实际当中不需要这么高的压力),卸载时间20s 左右,带载时间在44s 左右。

本系统可以采用的恒压供气的办法,利用变频驱动,达到节能目的。

空压机的输出轴功率,跟两个因素有关,一个是跟输送压力P 成正比,一个跟输送流量

Q 成正比。

所以轴功率输出可以用以下的表达式: P w=K*P*Q

其中:P w-输出轴功率K-常数P-输出压力Q-输出流量

2.计算公式

容积式压缩机从体积上而言,同样转速的情况下输送的流量是相同的,所以对于流量的变

化其实可以直接通过转速的变化进行反映,假如额定输出流量为Q,那么通过变频器改变转速后面,实际输出流量可以为:

Q s=F*Q/50

其中:F-电机运行频率(H z)

例案中的55K W压缩机的带载时最大运行电流为105.5A,接近额定功率。

根据式9-1,此时的运行压力为:P=0.7M P a。

功率输出:P w1=55*105.5/110=52.7(K W),可以算出:

K*Q=42.552.7/0.72

还是根据式9-1,可以推算出带载时最小功率(即输出压力为0.6M P a时)输出:

P w2=K*Q×0.6=52.7/0.72*0.58=42.5(K W)

卸载时的功率为:P w3=55*60/110=30(K W)

3.原系统的电能输出图

原系统的电能输出(阴影面积部分为耗电量)

采用变频调速后将以均匀送气的办法给用气系统进行输送气,本系统的卸载率为35%,相当于额定送气量的65%,所以根据式9-1,实际输出功率为:

P w4=K*P*Q s=0.65K*Q*58=27.6(K W)

4.恒压调速以后的电能输出图

恒压供气后的电能输出(阴影面积部分为耗电量)

,我们可以通过一个活通过实际测量,我们知道,整个压缩机系统的活动周期为64 秒(卸载20 秒,带载44 秒)

动周期的计算看出整个系统的节能效果:原系统在一个周期内的耗电量:

W1=44×(52.7+42.5)/2+20×30=2694.4(千瓦·秒)变频后在一个周期内的耗电量:

W2=27.6×64=1766.4(千瓦·秒)折算到每小时,相当于每小时节能:原

系统用电:2694.4/64=42.1(度) 变频后用电:

1766.4/64=27.6(度) 节能达到每小时:

42.1-27.7=14.4(度)

5.节电率的计算

工频用电-变频用电42.1-27.6

节电率= ------------------ x 100%= ----------- x 100%=34.2%

工频用电42.1。