moldflow分析案例

- 格式:ppt

- 大小:7.09 MB

- 文档页数:63

moldflow 案例Moldflow案例是指使用Moldflow软件进行塑料注塑成型分析的实例。

Moldflow是一款由Autodesk公司开发的塑料模具设计和分析软件,它可以帮助工程师在模具制造之前预测和优化塑料零件的成型过程。

以下是一个简单的Moldflow案例:1. 导入模型:首先,在Moldflow中导入一个三维塑料零件模型,该模型可以是自行设计的,也可以是从其他软件(如Autodesk Inventor、SolidWorks等)导入的。

2. 模型准备:对导入的模型进行必要的简化,以减少计算复杂度。

这包括删除不必要的特征、合并面、修整边等。

3. 材料选择:根据塑料零件的性能要求,选择合适的塑料材料。

Moldflow软件中包含了大量的塑料材料库,可以根据实际需求进行选择。

4. 模具设计:根据塑料零件的尺寸和成型要求,设计合适的模具结构。

这包括模具类型、腔数、冷却系统、顶出器等。

5. 网格划分:对模型进行网格划分,以便进行后续的分析。

Moldflow会自动进行网格划分,但用户可以根据需要对网格进行手动调整。

6. 分析设置:设置分析参数,包括成型条件(如注射速度、注射压力、模具温度等)、分析类型(如填充时间、冷却时间、保压时间等)以及结果输出选项。

7. 分析结果:运行分析后,Moldflow会生成一系列的分析结果,如填充曲线、压力分布图、翘曲变形图等。

这些结果可以帮助工程师评估塑料零件的成型性能,找出可能存在的问题,并进行相应的优化。

8. 结果分析与优化:根据分析结果,对模具设计和成型条件进行优化。

这可能包括修改模具结构、调整材料参数、改变成型条件等。

9. 报告生成:最后,根据分析结果和优化方案,生成相应的报告,以供后续的模具制造和生产过程参考。

这个案例仅供参考,实际的Moldflow案例可能会根据具体需求和行业领域有所不同。

总之,Moldflow案例旨在帮助工程师通过模拟塑料零件的成型过程,提高模具设计质量和生产效率。

![Moldflow的模流分析入门实例[精品文档]](https://uimg.taocdn.com/118dafb902d276a200292ef2.webp)

基于MOLDFLOW的模流分析技术上机实训教程主编:姓名:年级:专业:南京理工大学泰州科技学院实训一基于Moldflow的模流分析入门实例1.1Moldflow应用实例下面以脸盆塑料件作为分析对象,分析最佳浇口位置以及缺陷的预测。

脸盆三维模型如图1-1所示,充填分析结果如图1-2所示。

图1-1 脸盆造型图1-2 充填分析结果(1)格式转存。

将在三维设计软件如PRO/E,UG,SOLIDWORKS中设计的脸盆保存为STL格式,注意设置好弦高。

(2)新建工程。

启动MPI,选择“文件”,“新建项目”命令,如图1-3所示。

在“工程名称”文本框中输入“lianpen”,指定创建位置的文件路径,单击“确定”按钮创建一新工程。

此时在工程管理视窗中显示了“lianpen”的工程,如图1-4所示。

图1-3 “创建新工程”对话框图1-4 工程管理视图(3)导入模型。

选择“文件”,“输入”命令,或者单击工具栏上的“输入模型”图标,进入模型导入对话框。

选择STL文件进行导入。

选择文件“lianpen.stl”。

单击“打开”按钮,系统弹出如图1-5所示的“导入”对话框,此时要求用户预先旋转网格划分类型(Fusion)即表面模型,尺寸单位默认为毫米。

图1-5 导入选项单击“确定”按钮,脸盆模型被导入,如图1-6所示,工程管理视图出现“lp1_study”工程,如图1-7所示,方案任务视窗中列出了默认的分析任务和初始位置,如图1-8所示。

图1-6 脸盆模型图1-7 工程管理视窗图1-8 方案任务视窗(4)网格划分。

网格划分是模型前处理中的一个重要环节,网格质量好坏直接影响程序是否能够正常执行和分析结果的精度。

双击方案任务图标,或者选择“网格”,“生成网格”命令,工程管理视图中的“工具”页面显示“生成网格”定义信息,如图1-9所示。

单击“立即划分网格”按钮,系统将自动对模型进行网格划分和匹配。

网格划分信息可以在模型显示区域下方“网格日志”中查看,如图1-10所示。

基于MOLDFLOW的模流分析技术上机实训教程主编:姓名:年级:专业:南京理工大学泰州科技学院实训一基于Moldflow的模流分析入门实例1.1Moldflow应用实例下面以脸盆塑料件作为分析对象,分析最佳浇口位置以及缺陷的预测。

脸盆三维模型如图1-1所示,充填分析结果如图1-2所示。

图1-1 脸盆造型图1-2 充填分析结果(1)格式转存。

将在三维设计软件如PRO/E,UG,SOLIDWORKS中设计的脸盆保存为STL格式,注意设置好弦高。

(2)新建工程。

启动MPI,选择“文件”,“新建项目”命令,如图1-3所示。

在“工程名称”文本框中输入“lianpen”,指定创建位置的文件路径,单击“确定”按钮创建一新工程。

此时在工程管理视窗中显示了“lianpen”的工程,如图1-4所示。

图1-3 “创建新工程”对话框图1-4 工程管理视图(3)导入模型。

选择“文件”,“输入”命令,或者单击工具栏上的“输入模型”图标,进入模型导入对话框。

选择STL文件进行导入。

选择文件“lianpen.stl”。

单击“打开”按钮,系统弹出如图1-5所示的“导入”对话框,此时要求用户预先旋转网格划分类型(Fusion)即表面模型,尺寸单位默认为毫米。

图1-5 导入选项单击“确定”按钮,脸盆模型被导入,如图1-6所示,工程管理视图出现“lp1_study”工程,如图1-7所示,方案任务视窗中列出了默认的分析任务和初始位置,如图1-8所示。

图1-6 脸盆模型图1-7 工程管理视窗图1-8 方案任务视窗(4)网格划分。

网格划分是模型前处理中的一个重要环节,网格质量好坏直接影响程序是否能够正常执行和分析结果的精度。

双击方案任务图标,或者选择“网格”,“生成网格”命令,工程管理视图中的“工具”页面显示“生成网格”定义信息,如图1-9所示。

单击“立即划分网格”按钮,系统将自动对模型进行网格划分和匹配。

网格划分信息可以在模型显示区域下方“网格日志”中查看,如图1-10所示。

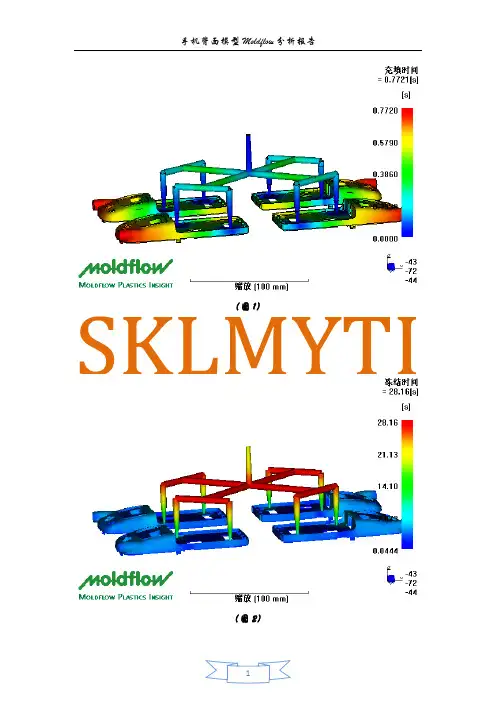

(图1)(图2)(图3)(图4)(图5)(图6)方案分析说明:1.在图1中充填时间差为0.77S,相差不大,基本可以接受。

2.在图2中制件冷却时间差较小,能够实现制件的均匀冷却。

3.在图3中流动前沿温差较大,即整个模型温差较大,但制件温度分布还是比较均匀的。

4.在图4中回路冷却介质温差较小,说明冷却回路的设置较为合理。

5.在图5中锁模力峰值为26t左右,且在12S左右降为0,较为符合要求。

6.在图6中最大变形值为0.3488mm,变形量稍微有点大。

在整个模型的分析过程中,网格漏洞的修复较为繁琐,网格厚度不均导致多次分析失败,而最后的分析结果说明整个方案也不够理想,在流动前沿温度中温差过大、V/P转换中则有未充满的区域,有需要靠保压才能充满的区域,两浇口所充填的区域大小有较大差别,内部气穴较多,有较多的熔接痕(两浇口间熔接痕较长)……因此该方案有待改进:采取改变浇口位置,两浇口充填区域平衡,减少熔接痕和气穴,修善冷却管道使变形翘曲量减少等措施。

修改后的方案分析说明:该方案在第一个方案的基础上做了两处改动:一是将其中一个浇口移到了面板的右上角,使得充填时间差减小到0.6489S,基本达到了流动平衡,但依然有较小的区域需要在保压期间才能充满;二是,将方案一中下部的冷却水管整体上移了10mm,并把空腔处的管道弯折上去了,使得上下管道的热交换效率接近,达到良好的冷却效果,而在空腔也有效地得到了冷却。

改动后的方案只是使得模型在翘曲方面的变形有所加大,但变形量依然是在能够接受的范围内,所以,总体来说,改动后的方案较好。

以下为修改后的方案:(图7)(图8)(图9)(图10)(图11)(图12)。

基于MOLDFLOW的模流分析技术上机实训教程主编:姓名:年级:专业:南京理工大学泰州科技学院实训一基于Moldflow的模流分析入门实例1.1Moldflow应用实例下面以脸盆塑料件作为分析对象,分析最佳浇口位置以及缺陷的预测。

脸盆三维模型如图1-1所示,充填分析结果如图1-2所示。

图1-1 脸盆造型图1-2 充填分析结果(1)格式转存。

将在三维设计软件如PRO/E,UG,SOLIDWORKS中设计的脸盆保存为STL格式,注意设置好弦高。

(2)新建工程。

启动MPI,选择“文件”,“新建项目”命令,如图1-3所示。

在“工程名称”文本框中输入“lianpen”,指定创建位置的文件路径,单击“确定”按钮创建一新工程。

此时在工程管理视窗中显示了“lianpen”的工程,如图1-4所示。

图1-3 “创建新工程”对话框图1-4 工程管理视图(3)导入模型。

选择“文件”,“输入”命令,或者单击工具栏上的“输入模型”图标,进入模型导入对话框。

选择STL文件进行导入。

选择文件“lianpen.stl”。

单击“打开”按钮,系统弹出如图1-5所示的“导入”对话框,此时要求用户预先旋转网格划分类型(Fusion)即表面模型,尺寸单位默认为毫米。

图1-5 导入选项单击“确定”按钮,脸盆模型被导入,如图1-6所示,工程管理视图出现“lp1_study”工程,如图1-7所示,方案任务视窗中列出了默认的分析任务和初始位置,如图1-8所示。

图1-6 脸盆模型图1-7 工程管理视窗图1-8 方案任务视窗(4)网格划分。

网格划分是模型前处理中的一个重要环节,网格质量好坏直接影响程序是否能够正常执行和分析结果的精度。

双击方案任务图标,或者选择“网格”,“生成网格”命令,工程管理视图中的“工具”页面显示“生成网格”定义信息,如图1-9所示。

单击“立即划分网格”按钮,系统将自动对模型进行网格划分和匹配。

网格划分信息可以在模型显示区域下方“网格日志”中查看,如图1-10所示。

基于MOLDFLOW的模流分析技术上机实训教程主编:姓名:年级:专业:南京理工大学泰州科技学院实训一基于Moldflow的模流分析入门实例1.1Moldflow应用实例下面以脸盆塑料件作为分析对象,分析最佳浇口位置以及缺陷的预测。

脸盆三维模型如图1-1所示,充填分析结果如图1-2所示。

图1-1 脸盆造型图1-2 充填分析结果(1)格式转存。

将在三维设计软件如PRO/E,UG,SOLIDWORKS中设计的脸盆保存为STL格式,注意设置好弦高。

(2)新建工程。

启动MPI,选择“文件”,“新建项目”命令,如图1-3所示。

在“工程名称”文本框中输入“lianpen”,指定创建位置的文件路径,单击“确定”按钮创建一新工程。

此时在工程管理视窗中显示了“lianpen”的工程,如图1-4所示。

图1-3 “创建新工程”对话框图1-4 工程管理视图(3)导入模型。

选择“文件”,“输入”命令,或者单击工具栏上的“输入模型”图标,进入模型导入对话框。

选择STL文件进行导入。

选择文件“lianpen.stl”。

单击“打开”按钮,系统弹出如图1-5所示的“导入”对话框,此时要求用户预先旋转网格划分类型(Fusion)即表面模型,尺寸单位默认为毫米。

图1-5 导入选项单击“确定”按钮,脸盆模型被导入,如图1-6所示,工程管理视图出现“lp1_study”工程,如图1-7所示,方案任务视窗中列出了默认的分析任务和初始位置,如图1-8所示。

图1-6 脸盆模型图1-7 工程管理视窗图1-8 方案任务视窗(4)网格划分。

网格划分是模型前处理中的一个重要环节,网格质量好坏直接影响程序是否能够正常执行和分析结果的精度。

双击方案任务图标,或者选择“网格”,“生成网格”命令,工程管理视图中的“工具”页面显示“生成网格”定义信息,如图1-9所示。

单击“立即划分网格”按钮,系统将自动对模型进行网格划分和匹配。

网格划分信息可以在模型显示区域下方“网格日志”中查看,如图1-10所示。

冷却+流动+翘曲分析 实验报告一、 问题描述用Moldflow分析如图1所示产品在注塑过程中的冷却(Cool)、流动(Flow)、翘曲(Warp)情况。

图1 分析产品模型其中,相关参数设置如下:材料:Generic PP:Generic Default模具温度:40℃料温:230℃开模时间:5S填充+保压+冷却时间:参数值为30SFilling control: AutomaticVelocity/pressure switch-over: By %volume filled 设置为97%选中Isolate cause of warpage二、 问题分析按照Moldflow的一般分析过程,本产品的分析流程图如图2所示。

图2 本产品分析流程图三、 解题步骤1.导入产品模型点击File→Import,选取待分析的产品模型,点击“打开”。

在弹出的“模型导入选项设置”对话框中,网格类型选“Fusion”,模型单位设置为“Millimeters”。

单击“OK”完成设置。

此时弹出“项目创建”对话框,在“Project”一栏设置项目名称,本实验取名为“CFW”。

在“Create in”一栏选取项目保存地址。

单击“OK”完成项目创建。

此时,窗口中会显示出导入的模型。

以防分析中修改变动,习惯先对模型进行复制。

对着左上角“Project”栏内的模型名称,在右击菜单中选择“Duplicate”,完成模型复制。

其后操作都在复制的模型中进行。

一般在做流动分析时,要求产品锁模力方向(一般也为产品分型面的垂直方向)与Z轴的正方向一直。

此时的模型位姿不对(如图3所示),需要用旋转命令对模型进行旋转操作。

执行Modeling→Move\Cope→Rotate,在左侧选项栏中,点击“Select”一栏的选框,其意思为选取旋转对象,框选产品模型。

“Axis”一栏选取X轴。

“Angle”填写90。

选取“Move”,其他不变。

点击“Apply”。

运用Moldflow 解决制品解决制品潜流的问题潜流的问题一、引言引言::本文主要是对汽车顶灯护板上的一个塑料制品(中心控制面板)产生严重的潜流问题进行研究、优化。

潜流无论是对制品的外观还是结构性能而言,都将会产生严重的质量问题。

通过运用 Moldflow 3D 技术的高仿真性能剖析制品产生潜流的原因,找出应对方案,为企业实际生产提供优化及参考。

二、潜流潜流分析概述分析概述分析概述::此产品要求较高,特别是产品表面不允许有较长较明显的熔接线产生,因此在模具设计的时候以熔接线最短、最不明显为目标。

试模之后虽然熔接线可以接受,但发现产品表面产生了严重的潜流问题,客户不能接受。

潜流产生的原因主要是料流前锋改变流动方向造成的,如图1所示。

潜流一般发生在料流前锋汇合之后,因此有熔接线的地方通常会伴随着潜流的发生。

当两股熔料相遇之后,由于流动不平衡的影响,熔体将向阻力小的方向流动,最后潜流线形成的位置将是两股熔料压力达到平衡的位置,潜流停滞后就会在产品的上下表面形成凸起。

潜流之所以会形成凸起痕,是由于分子拉伸造成的,当高分子熔体被压缩时将会在另一个方向发生变化即分子会被拉伸,也就是说流动熔体在此处发生了压缩拉伸,当潜流停滞时,拉伸将会释放,最终以产品表面凸起的形式而结束。

这时我们可以通过Moldflow 来解决这一问题,剖析有用的结果有针对性的研究和探讨,找到问题的关键,从而我们可以通过改变浇口的位置和工艺调整来避免潜流的发生。

:2.0m m,如图2所示。

材料:PP-T16 Hostacom ERC :126*86*24,产品平均肉厚:产品最大外形尺寸:161N Basell Advanced Polyolefins (Suzhou) Co. Ltd.模具为一模一件,由于产品量大且外观要求较高,因此进胶方式为热流道转冷流道一点隧道进胶,如图3所示。

图2为产品厚度分布图3为产品进胶位置试模之后的产品出现严重的潜流现象,具体表现为产品熔接线附近有两条长长地凸起痕,在试模阶段通过增加模温、料温等各种工艺参数的调整均无效,试模之后的产品如图4-1所示,红色圈内为凸起痕。

第1章概述1.1 MOLDFLOW简介MOLDFLOW公司总部美国波士顿,是一家专业从事塑料成型计算机辅助工程分析(CAE)软件开发和咨询公司,是塑胶分析软件的创造者,自1976年发行世界上第一套流动分析软件以来,一直主导着塑料CAE软件市场。

MOLDFLOW的承诺就是将“更好,更快,更省”(better,faster,cheaper)的产品设计带给每一位使用者。

所有的MOLDFLOW 产品围绕的都是MOLDFLOW的战略------进行广泛的注塑分析。

通过“进行广泛的注塑分析”将MOLDFLOW积累的丰富注塑经验带进制件和模具设计,并将注塑分析与实际注塑机控制相联系,自动监控和调整注塑机参数,从而优化模具设计、优化注塑机参数装置、提高制件生产质量的稳定性,使制件具有更好的工艺性。

1.2 MOLDFLOW系列软件MOLDFLOW的产品适用于优化制件和模具设计的整个过程,并提供了整体的解决方案。

MOLDFLOW软硬件技术为制件设计,模具设计,注塑生产等整个过程提供了非常有价值的信息和建议,而且这些信息可以方便地实现共享。

1.2.1MOLDFLOW PLASTICS ADVISERS简称MPA它为注塑成型过程提供了一个低成本,高效率的解决方案。

其特点是:。

可以从任意的常用CAD系统(CATIA、UG、PRO/E)中接受实体造型的STL格式文件,不需要任何修改;。

无需划分有限元单元网格,可以直接进行注塑成型分析;。

支持OPENGL技术,图形处理高效,快捷;。

操作相对简单易学。

第2章MOLDFLOW分析基础2.1注塑模CAD/CAE/CAM技术注塑模具是塑料成型加工的重要设备,随着计算机技术的发展及其向各个领域的不断渗透,目前国内绝大多数的现代化模具及塑料生产企业都非常重视计算机辅助技术的应用,并基本取代了传统的设计生产方式。

利用现代的设计理论方法,同时结合先进的计算机本辅助技术来进行注塑模的设计和改进,能够大幅度提高产品质量,缩短开发周期,降低生产成本,从而提升企业的核心竞争能力。

moldflow 案例Moldflow是一种用于注塑成型过程模拟和分析的软件工具,可以帮助制造商在产品设计阶段预测和解决可能出现的注塑缺陷和问题。

以下是十个与Moldflow相关的案例:1. 塑料零件缺陷的预测与优化:使用Moldflow进行注塑模拟,可以预测塑料零件可能出现的缺陷,如气泡、翘曲、短射等,并通过调整模具设计和工艺参数来优化生产过程。

2. 塑料零件材料选择:Moldflow可以帮助制造商选择合适的塑料材料,通过模拟不同材料的熔融流动性和收缩性能,以及对零件性能的影响,来指导材料选择。

3. 模具设计优化:通过Moldflow模拟,可以评估不同模具设计方案对注塑过程的影响,如冷却系统设计、流道布置等,以及对零件质量和生产效率的影响,从而优化模具设计。

4. 模具温度控制:Moldflow可以帮助制造商优化模具温度控制系统,通过模拟不同温度场分布对注塑过程的影响,以及对零件质量和收缩性能的影响,来指导温度控制策略。

5. 塑料零件尺寸优化:使用Moldflow进行注塑模拟,可以预测不同尺寸和壁厚的塑料零件的收缩率和变形情况,从而指导尺寸设计优化,保证零件的准确度和一致性。

6. 塑料零件表面缺陷预测与控制:Moldflow可以模拟塑料零件的填充过程,预测可能出现的表面缺陷,如短射、翘曲、热裂纹等,并通过优化工艺参数和模具设计来控制表面质量。

7. 注塑工艺参数优化:使用Moldflow进行注塑模拟,可以评估不同工艺参数对注塑过程的影响,如注射速度、保压时间等,以及对零件质量和生产效率的影响,从而优化工艺参数设置。

8. 模流线分析:Moldflow可以模拟注塑过程中的流动线路和冷却效果,通过分析模流线的分布和冷却时间,指导模具设计和冷却系统优化,提高生产效率和零件质量。

9. 塑料材料改性与优化:通过Moldflow模拟不同塑料材料的流动性和熔融性能,可以指导塑料材料的改性和优化,以提高注塑过程的稳定性和零件质量。