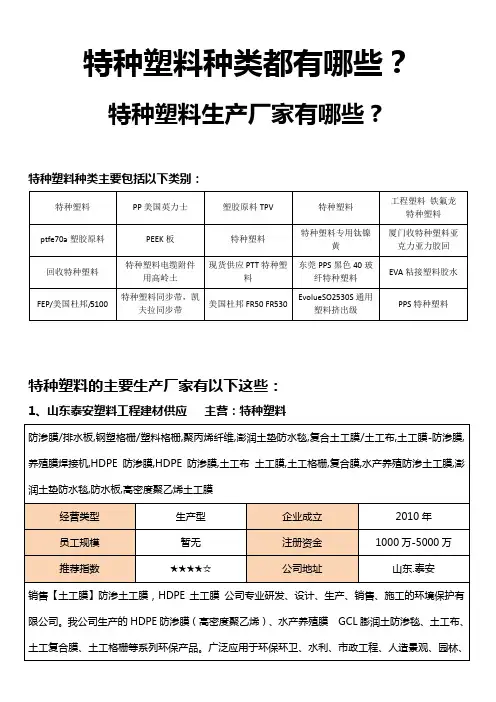

特种工程塑料PEEK、PEI、LCP

- 格式:doc

- 大小:1.03 MB

- 文档页数:4

pei是什么材料PEI是一种高性能工程塑料,全称为聚醚酮酮醚醚酮(Polyetherimide),它具有优异的高温性能、机械性能和化学稳定性,被广泛应用于航空航天、汽车、电子、医疗器械等领域。

PEI材料是由美国通用电气公司于1982年开发的,具有很高的玻璃化转变温度(Tg),优异的耐热性和耐化学性,因此在高温、高压和腐蚀性环境下有着出色的表现。

首先,PEI材料具有优异的高温性能。

它的玻璃化转变温度高达217°C,长期使用温度可达170°C,短期使用温度更可达200°C。

这使得PEI材料在高温环境下依然能保持较高的强度和刚性,不易软化变形,因此在高温工况下有着广泛的应用前景。

比如,PEI材料可以用于制造高温工具夹具、热固定夹具、高温传感器零部件等。

其次,PEI材料具有优异的机械性能。

它的弯曲强度和拉伸强度都很高,而且具有较好的抗冲击性能和疲劳强度。

这使得PEI材料在复杂载荷下依然能保持稳定的性能,不易发生断裂和变形,因此在要求高强度和耐久性的领域有着广泛的应用前景。

比如,PEI材料可以用于制造汽车零部件、航空航天零部件、医疗器械零部件等。

此外,PEI材料具有优异的化学稳定性。

它能够抵抗酸、碱、有机溶剂和油脂的侵蚀,不易发生腐蚀和老化,因此在恶劣化学环境下有着出色的表现。

比如,PEI材料可以用于制造化工管道、化工容器、化工阀门等。

总的来说,PEI材料是一种非常优秀的高性能工程塑料,具有优异的高温性能、机械性能和化学稳定性,被广泛应用于航空航天、汽车、电子、医疗器械等领域。

它的出色性能使得它在各种极端环境下都能保持稳定的性能,因此有着广阔的市场前景。

随着科技的不断进步和工程塑料需求的不断增长,相信PEI材料在未来会有更广泛的应用。

peek材料应用PEEK是什么材料[1]PEEK是什么材料聚醚醚酮(PEEK)树脂是一种性能优异的特种工程塑料,与其他特种工程塑料相比具有诸多显著优势,耐高温、机械性能优异、自润滑性好、耐化学品腐蚀、阻燃、耐剥离性、耐辐照性、绝缘性稳定、耐水解和易加工等,在航空航天、汽车制造、电子电气、医疗和食品加工等领域得到广泛应用。

性能优异应用广PEEK树脂最早在航空航天领域获得应用,替代铝和其他金属材料制造各种飞机零部件。

汽车工业中由于PEEK 树脂具有良好的耐摩擦性能和机械性能,作为制造发动机内罩的原材料,用其制造的轴承、垫片、密封件、离合器齿环等各种零部件在汽车的传动、刹车和空调系统中被广泛采用。

PEEK树脂是理想的电绝缘体,在高温、高压和高湿度等恶劣的工作条件下,仍能保持良好的电绝缘性能,因此电子信息领域逐渐成为PEEK树脂第二大应用领域,制造输送超纯水的管道、阀门和泵,在半导体工业中,常用来制造晶圆承载器、电子绝缘膜片以及各种连接器件。

作为一种半结晶的工程塑料,PEEK不溶于浓硫酸外的几乎所有溶剂,因而常用来制作压缩机阀片、活塞环、密封件和各种化工用泵体、阀门部件。

PEEK树脂还可在134℃下经受多达3000次的循环高压灭菌,这一特性使其可用于生产灭菌要求高、需反复使用的手术和牙科设备。

PEEK不仅具有质量轻、无毒、耐腐蚀等优点,还是目前与人体骨骼最接近的材料,可与肌体有机结合,所以用PEEK树脂代替金属制造人体骨骼是其在医疗领域的又一重要应用。

国内生产发展快PEEK树脂是20世纪70年代末由英国原ICI公司开发的,自问世以来,一直被作为一种重要的战略性国防军工材料,许多国家均限制出口。

PEEK 成型温度320度~390度烘料温度160~185 5H~8H 模具温度140~180这种材料成型温度太高,对螺杆损伤比较严重,在设定螺杆转速时速度不能太快,注射压力在100~130MPa 注射速度40~80 。

Peek材质报告1. 简介Peek(聚醚醚酮)是一种高性能热塑性工程塑料,具有优异的力学性能和耐热性。

它可以在高温环境下保持稳定的力学性能,同时具有出色的耐化学品性能和电绝缘性能。

本文将介绍Peek材质的特性、应用领域以及制造工艺。

2. 特性Peek具有以下特性: - 高温稳定性:Peek可以在连续使用温度高达250°C的条件下保持稳定的力学性能。

- 耐化学品性能:Peek对大多数化学品具有良好的耐受性,包括酸、碱和有机溶剂。

- 优异的机械性能:Peek具有高强度和硬度,同时具有较低的摩擦系数和优异的耐磨性能。

- 优秀的电绝缘性能:Peek是一种优良的电绝缘材料,可用于电子和电器领域。

3. 应用领域由于Peek的特性,它在许多领域都有广泛的应用,包括但不限于以下几个方面:3.1 汽车工业Peek材质在汽车工业中被广泛应用于制动系统、发动机部件和排气系统。

其高温稳定性和耐化学品性能使得Peek成为制造耐用部件的理想材料。

3.2 航空航天工业在航空航天领域,Peek被用于制造发动机零件、航空仪器和航天器的结构件。

其高强度、耐高温性能以及化学品耐受性使得Peek成为航空航天工业中不可或缺的材料。

3.3 医疗器械Peek材质广泛应用于医疗器械领域,如手术器械、人工关节和牙科设备。

其生物相容性、耐高温性和化学稳定性使得Peek成为医疗器械制造的理想选择。

3.4 电子和电器Peek的优异电绝缘性能使其成为电子和电器领域中的理想材料。

它被广泛应用于电线绝缘、电气开关和连接器等电子电器设备中。

4. 制造工艺Peek的制造过程通常包括以下步骤:4.1 原料准备选择合适的Peek原料,并按照制造要求进行粉碎和筛分,以获得均匀的颗粒。

4.2 熔融将Peek颗粒置于熔体中,通过加热使其熔融成液态。

4.3 成型使用注塑成型、挤出成型或压缩成型等工艺将熔融的Peek材料注入模具中,然后冷却硬化。

4.4 加工对成型后的Peek材料进行必要的加工,如切割、钻孔或磨削等,以满足特定的形状和尺寸要求。

简介聚醚醚酮(PEEK)树脂是一种性能优异的特种工程塑料,与其他特种工程塑料相比具有更多显著优势,耐正高温260度、机械性能优异、自润滑性好、耐化学品腐蚀、阻燃、耐剥离性、耐磨不耐强硝酸、浓硫酸、抗辐射、超强的机械性能可用于高端的机械和航空等科技特点耐辐照性、绝缘性稳定、耐水解,抗压,耐腐蚀,其符合材料制作成的机械零件具有自润滑效果。

.耐温、热稳定性佳、超高耐热(较PPS优良)、HDT在315摄氏度以上,UL连续使用温度为250摄氏度。

应用peek在航空航天、汽车制造、电子电气、医疗和食品加工等领域得到广泛应用。

应用研究PEEK具有优异的性能,其应用的领域还将随着国内应用研究而更加广泛,目前国内专门成立了重庆市九七三新材料研究中心[1]就是专业从事PEEK 在应用领域的研究。

该研究中心是在重庆市各级政府的领导和关怀下成立,致力于在汽车领域、电子电器领域、交通领域等方面的研究,在目前应用研究方面走在了国内的前沿。

性能优异应用广PEEK树脂最早在航空航天领域获得应用,替代铝和其他金属材料制造各种飞机零部件。

汽车工业中由于PEEK树脂具有良好的耐摩擦性能和机械性能,作为制造发动机内罩的原材料,用其制造的轴承、垫片、密封件、离合器齿环等各种零部件在汽车的传动、刹车和空调系统中被广泛采用。

PEEK树脂是理想的电绝缘体,在高温、高压和高湿度等恶劣的工作条件下,仍能保持良好的电绝缘性能,因此电子信息领域逐渐成为PEEK树脂第二大应用领域,制造输送超纯水的管道、阀门和泵,在半导体工业中,常用来制造晶圆承载器、电子绝缘膜片以及各种连接器件。

作为一种半结晶的工程塑料,PEEK不溶于浓硫酸外的几乎所有溶剂,因而常用来制作压缩机阀片、活塞环、密封件和各种化工用泵体、阀门部件。

PEEK树脂还可在134℃下经受多达3000次的循环高压灭菌,这一特性使其可用于生产灭菌要求高、需反复使用的手术和牙科设备。

PEEK不仅具有质量轻、无毒、耐腐蚀等优点,还是目前与人体骨骼最接近的材料,可与肌体有机结合,所以用PEEK树脂代替金属制造人体骨骼是其在医疗领域的又一重要应用。

有的:一、PEEK(聚醚醚酮)有透明级的品种。

是功能高分子材料,可以吹塑成透明管材,也可压延成不同厚度的板才,还可以使用高螺径比的注塑机注塑成型任何高强透明塑料零件。

国内只有一家生产,即:“吉林大学特塑开发公司”。

网上“按此关键词搜索”,可以得到大量的相关信息。

研究并开发这项技术的是“吴中华”教授,他也是吉林大学特塑开发公司的总经理,也是我的朋友。

找到“吉林大学特塑开发公司”的网站,就能直接与该公司电话联系。

他们非常讲信用,发货十分迅速、高效。

二、其它透明塑料:1、透明聚苯脂(PHB),硬度、强度似玻璃,用来注塑料望远镜、照相机、光趋等的镜头、手表盖。

2、聚苯(俗称“透苯”),分子量大于6000的品种,强度、硬度、耐磨性优良,一般用于制造玩具动物眼睛,可经久不“发毛”、不“失光”。

3、高强有机玻璃(聚丙烯酸甲脂)常用制造飞机有机玻璃窗。

4、聚对苯二酰对笨二胺(聚芳脂)抗子弹穿透。

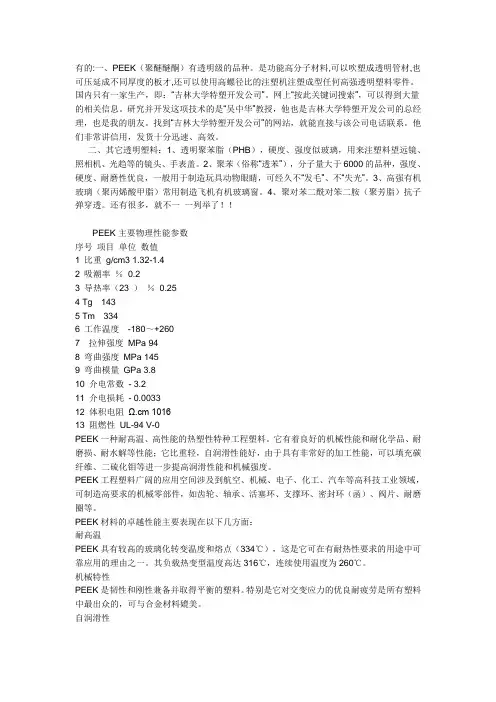

还有很多,就不一一列举了!!PEEK主要物理性能参数序号项目单位数值1 比重g/cm3 1.32-1.42 吸潮率%0.23 导热率(23 )%0.254 Tg 1435 Tm 3346 工作温度-180~+2607 拉伸强度MPa 948 弯曲强度MPa 1459 弯曲模量GPa 3.810 介电常数- 3.211 介电损耗- 0.003312 体积电阻Ω.cm 101613 阻燃性UL-94 V-0PEEK一种耐高温、高性能的热塑性特种工程塑料。

它有着良好的机械性能和耐化学品、耐磨损、耐水解等性能;它比重轻,自润滑性能好,由于具有非常好的加工性能,可以填充碳纤维、二硫化钼等进一步提高润滑性能和机械强度。

PEEK工程塑料广阔的应用空间涉及到航空、机械、电子、化工、汽车等高科技工业领域,可制造高要求的机械零部件,如齿轮、轴承、活塞环、支撑环、密封环(函)、阀片、耐磨圈等。

PEEK材料的卓越性能主要表现在以下几方面:耐高温PEEK具有较高的玻璃化转变温度和熔点(334℃),这是它可在有耐热性要求的用途中可靠应用的理由之一。

特种工程塑料发展历史

特种工程塑料是一种具有特殊性能和用途的高性能塑料。

其发展

历史可以追溯到20世纪初。

最早的特种工程塑料是由化学工程师发现

和开发的,旨在替代传统材料,满足不同领域的特殊需求。

二战期间,由于战时需求,特种工程塑料得到了广泛的应用和发展。

例如,聚酰胺纤维(尼龙)在军事装备和绝缘材料中得到了广泛

应用。

此后,特种工程塑料的应用范围逐渐扩大,涵盖了汽车、电子、航空航天、医疗和能源等众多领域。

在20世纪50年代和60年代,由于化学工程技术的不断进步,

特种工程塑料的品种和性能得到了显著提升。

例如,聚酯、聚碳酸酯

和聚酰胺等新型塑料被广泛开发和应用。

这些塑料具有耐高温、耐化

学品、耐磨损和电绝缘等特殊性能,逐渐成为替代金属的理想材料。

随着科技的进步和工程技术的发展,特种工程塑料的品种越来越

丰富。

20世纪80年代以后,聚醚醚酮(PEEK)、聚酰亚胺(PI)和聚醚酮醚酮(PEK)等高性能塑料开始逐渐应用于航空航天和高温领域。

同时,新一代的特种工程塑料如聚醚酯、聚氨酯和聚丙烯等不断涌现,满足了不同行业对材料性能的不断提升和需求的不断扩大。

当前,特种工程塑料已经成为塑料行业的重要分支之一,广泛应

用于汽车零部件、电子器件、航空航天设备、医疗器械和能源装备等

领域。

随着科技的不断进步和需求的不断增长,特种工程塑料的研发

和创新也将持续推进,为各行各业提供更多的高性能材料解决方案。

聚醚醚酮(PEEK)材料介绍和应用、发展聚醚醚酮英文名是POLYETHERETHERKETONE(缩写PEEK),作为一种线性芳族半结晶的热塑性塑料,是公认的全世界性能最高的热塑性材料之一。

聚醚醚酮(PEEK)是一种线性芳香高分子化合物。

其大分子主链上含有大量的芳环和极性酮基,赋予聚合物以耐热性和力学强度;另外,大分子中含有大量的醚键,又赋予聚合物以韧性,醚键越多,其韧性越好。

它具有以下性能特征:耐高温,其负载热变型温度高达316℃(30%GF或CF增强牌号),连续使用温度为260℃;优良的耐疲劳性,可与合金材料媲美;耐化学药品性,它的耐腐蚀性与镍钢相近;自润滑性;阻燃性,不加任何阻燃剂就可达到最高阻燃标准;易加工性,由于它具有高温流动性好和热分解温度很高等特点,可采用注射、挤出、模压和吹塑成型,及熔融纺丝、旋转成型、粉末喷涂;耐水解性;耐磨性;耐疲劳性;耐辐照性;耐剥离性;良好的电绝缘性能。

1977年英国ICI公司首先成功合成聚醚醚酮PEEK,1978年开始在市场上销售,1982年以VICTREX®(威格斯)牌号销售至今。

经过近30年的发展,VICTREX®已成为牌号最齐全的聚醚醚酮品牌,包括VICTREX®PEEK聚合物、VICOTE™涂料和APTIV™薄膜。

其主要合成方法有:英国Victrex公司以4,4'-二氯二苯酮和对苯二酚为原料的合成工艺;日本三菱化成以二苯醚和光气为原料的合成工艺;印度Gharda?Chemicals开发了只使用一种单体原料的生产工艺,且生产成本要比Victrex公司低。

我国吉林大学特种工程塑料研究中心开发出了PEEK合成专利技术,并在长春建成了产业化工业装置。

威格斯公司与复合应用领域的多个领先专业伙伴合作,提供由碳、玻璃或聚芳族酰胺连续纤维组成的VICTREX PEEK热塑性塑料复合材料。

这些不同形式的复合材料设计,可以提供最佳的增强纤维浸渍与纤维基材界面,包括干织物、多向织物 (无卷曲纤维) (Non-Crimp Fiber, NCF)、编织物、缆索、单取向带、单取向板材及加固织物或 UD 板等。

PEEK材料简介聚醚醚酮,英文名称polyetheretherketone(简称PEEK),它是分子主链中含有链节的线性芳香族高分子化合物。

其构成单位为氧-对亚苯基-氧-羰-对亚苯基,是半结晶性、热塑性塑料。

总的来说聚醚醚酮(PEEK)树脂是一种性能优异的特种工程塑料,与其他特种工程塑料相比具有更多显著优势,可以在260度的高温下正常工作、机械性能优异、自润滑性好、耐化学品腐蚀、阻燃、耐剥离性、耐磨性、不耐强硝酸、浓硫酸、抗辐射、超强的机械性能可用于高端的机械、核工程、医疗和航空等科技。

PEEK产品特性PEEK(聚醚醚酮)塑胶原料是芳香族结晶型热塑性高分子材料,具有机械强度高、耐高温、耐冲击、阻燃、耐酸碱、耐水解、耐磨、耐疲劳、耐辐照及良好的电性能。

耐高温PEEK树脂具有较高的熔点(358℃),连续使用温度为260℃。

机械特性PEEK(聚醚醚酮)塑胶原料树脂具有良好的韧性和刚性,它具备与合金材料媲美的对交变应力的优良耐疲劳性。

发烟性测量由塑料燃烧所产生烟尘的标准为ASTM E662,此标准是采用美国国家标准局(NBS)的烟尘实验室,以比光学密度为单位,测量由标准形状样品燃烧生产的烟尘的可见光暗淡程度,该测试可以在持续燃烧(有火焰)或燃烧中断(无火焰)的情况下进行,在塑料中PEEK具有最低发烟性。

毒气逸散性PEEK与很多有机材料相同,在高温分解时,PEEK主要产生二氧化碳和一氧化碳,使用英国航行器测试标准BSS 7239可以检测到极低浓度的毒气逸散,这种检测过程需要在1立方米的空间内完全燃烧100克样品,然后分析其中所产生的毒气,毒性指数定义为在正常情况下产生的毒气浓度综合与30分钟可以使人致命的剂量之比,PEEK450G的指数为0.22,且没有检测到酸性气体。

*稳定性PEEK塑胶原料具有优越的尺寸稳定特性,这对某些应用来说有的很重要。

温度、湿度等环境条件的变化对PEEK零件的尺寸影响不大,可以满足对尺寸精度要求比较高工况下的使用要求。

工程塑料常用成型温度1. 聚苯硫醚(PPS)聚苯硫醚是一种高性能的工程塑料,具有优异的耐高温、耐化学腐蚀和耐辐射性能。

在成型过程中,其熔点较高,需要较高的成型温度。

通常在300-330℃之间进行注射成型。

2. 聚醚醚酮(PEEK)聚醚醚酮是一种高分子量的聚合物,具有优异的耐磨性、耐高温和耐化学腐蚀性能。

其成型温度范围较宽,一般在340-380℃之间进行注射成型。

3. 聚酰亚胺(PI)聚酰亚胺具有极高的耐高温、耐化学腐蚀和电绝缘性能。

其成型温度范围较宽,一般在300-400℃之间进行注射成型。

4. 聚对羟基苯甲酸酯(PARA)聚对羟基苯甲酸酯具有良好的耐高温、耐化学腐蚀和耐辐射性能。

其成型温度范围较宽,一般在280-320℃之间进行注射成型。

5. 聚醚酰亚胺(PEI)聚醚酰亚胺具有优异的耐高温、耐化学腐蚀和电绝缘性能。

其成型温度范围较宽,一般在290-350℃之间进行注射成型。

6. 聚四氟乙烯(PTFE)聚四氟乙烯具有极佳的耐腐蚀性能和低摩擦系数,但成型温度范围较窄。

一般在340-425℃之间进行注射成型。

7. 聚酯纤维(PET)聚酯纤维具有优良的力学性能和耐化学腐蚀性能,其成型温度范围较宽,一般在260-300℃之间进行注射成型。

8. 聚甲醛(POM)聚甲醛具有优良的耐磨性、耐化学腐蚀和加工性能,其成型温度范围较窄。

一般在170-210℃之间进行注射成型。

9. 聚碳酸酯(PC)聚碳酸酯具有优良的力学性能、耐冲击和耐化学腐蚀性能,其成型温度范围较宽,一般在280-320℃之间进行注射成型。

10. 聚酰胺(PA)聚酰胺具有优良的力学性能、耐磨性和耐化学腐蚀性能,其成型温度范围较宽,一般在220-320℃之间进行注射成型。

11. 聚甲醛(POM)由于聚甲醛具有较高的结晶度和优良的耐磨性,被广泛应用于制造精密机械零件和汽车零部件。

在成型过程中,其熔点较高,需要较高的成型温度。

通常在210-240℃之间进行注射成型。

特种工程塑料的性能及应用摘要:特种工程塑料一般是指,应用性能较强、具备独特物理性能的塑料,可以广泛应用于电子、特种工业等高新科技领域。

根据材质的不同,可以将其划分为不同的种类,主要包括聚苯硫醚(PPS)、聚酰亚胺(PI)、聚醚醚酮(PEEK)等。

关键词:特种工程塑料;应用性能;物理特性引言相比于通用型的工程塑料,特种工程塑料的综合应用性能比较高,伴随工艺技术的创新改革,对特种工程塑料的需求量正在明显增多,并且为相关产业的发展提供更加广阔的市场空间。

1、分析特种工程塑料的应用特点相比于传统的通用工程塑料,特种工程塑料具备明显的优势,长期使用温度可超过177°C,现在还未形成规模化的生产,可以把特种工程塑料定义为第三代高分子材料。

特种工程塑料具有以下特点:第一点,可以暴露在部分艰难的自然环境中,稳定性能十分强、突破传统聚合物的应用性能。

第二点,把非弹性热塑性材质作为主要材料,主要通过挤出或注射的方式进行成型加工。

第三点,经过反复的研究分析,推广成本比较高,售价高。

第四点,特种工程塑料兼具高性能和高成本,相比于通用工程塑料,其性价比方面没有明显的优势。

2、特中工程塑料行业的发展现状相比于国外,我国现在已经初步实了PI、PPA、LCP、PEEK等不同品种的产业化发展,但是和发达国家存在一定的差距,特种工程塑料产业目前处于初期的发展阶段,伴随工艺科技的不断改进,对特种工程塑料的需求量也在不断增多。

轻量化的发展趋势,为特种工程塑料行业的发展提供了广阔的市场空间,同时,各种特种工程塑料可进一步提高产品性能,原因如下:2.1起步时间较晚当前在国际上,特种工程塑料的研发工作来源于20世纪60年代后期。

且欧美国家对特种工程塑料开展了大量的研究与开发,从60年代出世的聚酰亚胺和80年代初问世的聚醚醚酮,到现在为止,已经研制出10多种的材料,这些材料具备很强的应用价值,同时已经实现产业化的发展。

但是我国特种工程塑料起步于20世纪90年代中后期,相比于国外的相关企业具有明显差距,现在还未形成较大的发展规模,大部分产品对外依存度高达70%以上。

peek是什么材料Peek是什么材料。

Peek是一种具有出色性能和多功能性的高性能工程塑料。

它是一种聚合物材料,具有优异的耐热性、耐化学腐蚀性和机械性能,适用于各种工业领域。

在本文中,我们将深入探讨Peek材料的特性、应用领域以及未来发展趋势。

首先,Peek材料具有出色的耐热性能。

它能够在高温环境下保持良好的物理和化学性能,其玻璃转化温度可达到约143°C,熔点约为343°C。

这使得Peek材料在高温工艺和应用中具有重要的地位,例如在航空航天、汽车制造、电子电气等领域中得到广泛应用。

其次,Peek材料具有优异的耐化学腐蚀性能。

它能够抵抗各种化学品的侵蚀,包括酸、碱、溶剂等,这使得Peek材料成为许多特殊环境下的首选材料。

在化工、医疗器械、食品加工等领域,Peek材料都能够发挥其独特的优势,保证设备和产品的稳定性和安全性。

此外,Peek材料还具有优异的机械性能。

它具有高强度、刚性和耐磨损性,能够在恶劣环境下保持稳定的性能。

这使得Peek材料在机械制造、轴承、密封件等领域中得到广泛应用,为工程师和设计师提供了更多的设计自由度和创新空间。

Peek材料的应用领域非常广泛,涵盖了诸多工业领域。

在航空航天领域,Peek材料被用于制造航空发动机零部件、航天器结构件等,以满足高温、高强度、耐腐蚀等特殊要求。

在汽车制造领域,Peek材料被应用于汽车发动机、传动系统、制动系统等关键部件,以提高汽车的性能和可靠性。

在电子电气领域,Peek材料被用于制造连接器、绝缘件、线缆保护套等,以满足电气设备对耐热、耐化学腐蚀的要求。

随着科学技术的不断进步,Peek材料在未来将有更广阔的发展空间。

随着工业对高性能材料需求的增加,Peek材料将在更多领域得到应用,例如新能源领域、生物医药领域、3D打印领域等。

同时,Peek材料的制备工艺和性能优化也将得到更多关注和投入,以满足不同领域对材料性能的不断提升的需求。

总的来说,Peek材料是一种具有广泛应用前景的高性能工程塑料,具有出色的耐热性、耐化学腐蚀性和机械性能。

PEEK改性PEEK纯料的性能难以知足不同行业领域的不同需求,故在特种工作环境需要对PEEK 进行改性,其主要手腕有共混改性、共聚改性、复合增强改性、填实改性、纳米改性和表面改性等技术。

通过改性能够增加PEEK的某方面性能,如耐磨性、冲击强度等,从而扩展了PEEK的应用范围,降低了材料的利用本钱,改良了PEEK的加工性能。

PEEK常常利用改性波纤改性:10%波纤改性、20%波纤改性、30%波纤改性碳纤改性:10%碳纤改性、20%碳纤改性、30%碳纤改性[5]PEEK 牌号:牌号特点和用途150CA20注塑、挤塑品级,20%碳纤维增强,耐高温,刚性,强度优,用于工程制品150CA3030%碳纤维增强,耐高温好,刚性和强度好,适合机械、电气、汽车、化工等耐化学性好的工程制品150CA40注塑、挤塑品级,40%碳纤维增强,高刚性,耐高温,用于工程部件150P涂层级,低粘度,粉料,未增强,结晶型,UL94V-0,利用温度160℃以上,适合金属涂层380G挤塑和涂层级。

中粘度,混合物粒料,未增强,结晶型,UL94V-0,利用温度160℃以上。

适合单丝和一般通用挤压工程部件,专门是金属线材涂层380P挤塑和涂层级。

中粘度,粉料,未增强,结晶型,UL94V-0,利用温度160℃以上,适合单丝和一般通用挤压工程部件,如金属线材涂层450CA30注塑增强品级。

混合物粒料,30%碳纤维增强,有专门好的刚性和承载性能,利用温度250℃以上,最高能达315℃,UL94V-0,韧性好,强度高,耐化学侵蚀性好,成型周期快。

150FC30注塑、挤塑品级,30%碳纤维增强,高刚性,耐高温,润滑性好,用作工程部件450G注塑级,非增强,高粘度,混合物粒料,结晶型,UL94V-0,利用温度在160℃以上,强度高450P注塑级,粉料,特点和用途同450G450GL20增强注塑级。

混合物粒料,20%玻璃纤维增强,耐热性和弯曲模量比450G牌号高,强度和刚度高,利用450GL30温度在250℃,为UL94V-0。

各类塑料简称一、通用塑料1.PE低密度聚乙烯 LDPE中密度聚乙烯 MLDPE高密度聚乙烯 HDPE线性低密度聚乙烯 LLDPE茂金属聚乙烯 mPE乙烯–醋酸乙烯共聚物 EVA超高分子量聚乙烯 UHMWPE氯化聚乙烯 CPE乙烯–降冰片烯共聚物 COC极低密度聚乙烯 ULDPE交联聚乙烯 PEX2.PP等规均聚丙烯(百折胶) PPH无规聚丙烯 APP无规共聚丙烯 PPR嵌段聚丙烯 PPB茂金属聚丙烯 mPP3.PVC未塑化聚氯乙烯(硬质聚氯乙烯) UPVC 已塑化聚氯乙烯(软质聚氯乙烯) SPVC 氯化聚氯乙烯 CPVC 聚偏氯乙烯 PVDC4.PS透明聚苯乙烯(硬胶) GPPS(PS)高抗冲聚苯乙烯 HIPS可发性聚苯乙烯 EPS茂金属聚苯乙烯 mPS苯乙烯–马来酸酐共聚物 SMA5.ABS丙烯腈–丁二烯–苯乙烯共聚物(壳体料)ABS丙烯腈–苯乙烯共聚物 AS丁二烯–苯乙烯共聚物(K胶) BS丙烯腈–苯乙烯–丙烯酸酯共聚物 ASA丙烯腈–氯化聚乙烯–苯乙烯共聚物 ACS丙烯腈–丙烯酸酯–苯乙烯共聚物 AAS二、工程塑料1.PC-聚碳酸酯(防弹胶)2.PA聚酰胺聚己内酰胺/尼龙6/单6 PA6聚己二胺己二酸酰酐/尼龙66/双6 PA66聚己二胺癸二酸酰酐/尼龙610 PA610聚丁二胺癸二酸酰酐/尼龙410 PA410聚癸二胺癸二酸酰酐/尼龙1010 PA1010聚十二胺十二酸酰酐/尼龙1212 PA1212聚癸二胺十二酸酰酐/尼龙1012 PA1012聚十一酰胺/尼龙11 PA11聚十二酰胺/尼龙12 PA123.POM聚甲醛均聚甲醛/赛钢 POM共聚甲醛/夺钢 POM4.饱和聚脂聚对苯二甲酸乙二醇酯/涤纶 PET聚对苯二甲酸丁二醇酯 PBT聚对苯二甲酸丙二醇酯 PTT对苯二甲酸–乙二醇-1,4环己二甲醇三元共聚酯 PETG对苯二甲酸–间苯二甲酸–乙二醇三元共聚酯 APET聚萘二甲酸乙二醇酯 PEN5.聚苯醚聚苯醚树脂 PPO(日本称为PPE)改性聚苯醚 MPPO三、特种塑料1.耐热型塑料1)高温尼龙聚丁二胺己二酸酰胺 PA46聚对苯二甲酸己二胺酰胺 PA6T聚1,9亚壬基对苯二酰胺 PA9T聚对苯二甲酸癸二胺酰胺 PA10T聚邻苯二酰胺 PPA 2)聚苯硫醚-PPS3)聚砜聚砜 PSF聚醚砜 PES聚芳砜 PASF聚苯砜 PPSU4)聚酰亚胺均苯型聚酰亚胺 PI聚酰胺酰亚胺 PAI聚醚酰亚胺 PEI5)聚芳醚酮聚醚醚酮 PEEK聚醚酮 PEK聚醚酮酮 PEKK2、液晶聚合物- LCP四、阻隔塑料聚乙烯醇 PVA乙烯–乙烯醇共聚物 EVOH聚偏氯乙烯 PVDC聚萘二甲酸乙二醇酯 PEN聚己二酰间苯二甲胺 MXD6聚酮树脂(一氧化碳–乙烯或丙烯共聚物)POK二氧化碳–环氧丙烷共聚物 PPC五、耐腐蚀塑料聚氟乙烯 PVF/F1聚偏二氟乙烯 PVDF/F2聚三氟氯乙烯 PCTFE/F3聚四氟乙烯 PTFE/F4聚全氟乙丙烯 FEP/F46(塑料王)四氟乙烯–全氟烷基乙烯基醚 PFA氯化聚醚 CP六、光电树脂聚苯胺 PAn聚塞酚 PTh聚吡咯 PPy七、降解塑料1.聚乳酸聚乳酸 PLA聚左旋乳酸 PLLA聚右旋乳酸 PDLA聚消旋乳酸 PDLLA聚乙醇酸 PGA2.聚烃基烷酸酯聚3羟基丁酸酯 PHB聚3羟基丁酸酯-3羟基戊酸酯共聚物 PHBV聚3羟基丁酸酯-4羟基戊酸酯共聚物P3HB4HB 3.聚脂肪族酯聚丁二酸丁二醇酯 PBS聚丁二酸–对苯二甲酸—丁二醇酯 PBAT聚丁二酸–己二酸–丁二醇酯 PBSA4.聚己内酯5.二氧化碳共聚物(APC)二氧化碳–环氧乙烷共聚物 PPE二氧化碳–环氧丙烷共聚物 PPC二氧化碳–环氧丁烷共聚物 PPB八、热塑性弹性体1.苯乙烯类(TPS)苯乙烯–丁二烯–苯乙烯嵌段共聚物 SBS、TPE加氢苯乙烯–丁二烯–苯乙烯嵌段共聚物SEBS、TPR苯乙烯–异戊二烯–苯乙烯嵌段共聚物 SIS加氢苯乙烯–异戊二烯–苯乙烯嵌段共聚物SEPS2.聚烯烃类弹性体聚乙烯–烯烃共聚物 POE聚丙烯–橡胶动态硫化弹性体 TPV聚丙烯–橡胶(单纯混掺型) TPO3.氯系聚氯乙烯热塑性弹性体 TPVC-硬质(PVC)聚氯乙烯热塑性弹性体 TPVC-软质(PVC,NBR)4.TPU 热塑性聚氨酯弹性体TPU-ARES 芳族硬段聚酯软段TPU-ARET 芳族硬段聚醚软段TPU-AREE 芳族硬段醚键软段TPU-ARCE 芳族硬段聚碳酸酯软段TPU-ARCL 芳族硬段聚己酸内酯软段TPU-ALES 酯族硬段聚酯软段5.聚酰胺类弹性体- TPA6.TPEE弹性体-热塑性聚酯弹性体-TPEE九、一般塑料1.热固性塑料酚醛树脂 PF/电木环氧树脂 EP/花泥氨基树脂–尿醛树脂 UF氨基树脂–密胺树脂 MF/电玉粉不饱和聚酯 UP2.聚氨酯(PU)弹性体–浇注型 PIM-PU–热塑型 TPU泡沫塑料–软质 PU/海绵–硬质 PU/黑料3.聚甲丙烯酸甲酯(PMMA)聚甲基丙烯酸甲酯 PMMA/有机玻璃/亚加力/亚克力聚甲基丙烯酸甲酯–丁二烯–苯乙烯共聚物MBS苯乙烯–聚甲基丙烯酸甲酯共聚物 MS4.纤维素塑料醋酸纤维素 CA硝酸纤维素 CN5.聚烯烃聚丁烯 PB聚4-甲基戊烯-1 TPX/最轻塑料十、橡胶1.天然橡胶- NR2.合成橡胶硅胶 SI丁苯橡胶 SBR丁腈橡胶 NBR氯化丁腈橡胶 HNBR顺丁橡胶 BR氯丁橡胶 CR丁基橡胶 IIR异戊橡胶 IR丙烯酸酯橡胶 ACM氟橡胶 FPM三元乙丙橡胶 EPDM乙丙橡胶 EPR氯磺化聚乙烯橡胶 CSM十一、化纤1.聚酰胺类聚酰胺6 PA6/锦纶聚酰胺56 PA56/赛纶2.聚酯类聚对苯二甲酸乙二醇酯 PET /涤纶聚对苯二甲酸丙二醇酯 PTT3.聚丙烯腈PAN4.聚丙烯 PP5.聚氨酯PU。

PEI材料的介绍PEI(Polyetherimide)是一种高性能工程塑料,具有优良的机械性能、高温稳定性、化学耐腐蚀性和绝缘性能。

在各个领域中广泛应用,在本文中将对PEI材料的特点、性能和应用进行详细介绍。

首先,PEI具有很高的机械强度和硬度,展现了良好的耐冲击性。

它具有优异的耐热性能,在高温条件下仍能保持较高的机械强度和刚性。

PEI的玻璃化转变温度为217°C,较高的热变形温度使其在高温环境下仍能保持较好的性能。

其次,PEI具有良好的化学稳定性和耐腐蚀性。

它能够耐受多种有机和无机酸、碱的腐蚀,对大部分溶剂也具有很好的稳定性。

除此之外,PEI还具有较低的水吸收率,使其在潮湿环境下性能稳定。

此外,PEI还具有良好的电绝缘性能和辐射稳定性。

它可以在电学引导性能要求较高的场合中充当绝缘材料,且在高剂量γ射线辐射下仍能保持较好的性能。

在航空航天领域,PEI常用于制造飞机组件、仪器仪表以及导电元件等。

由于PEI的高温稳定性和化学稳定性,使得它在航空领域中能够适应极端的温度和环境条件,具有出色的耐腐蚀性能。

在电子领域,PEI可用于制造印刷电路板(PCB)、连接器和绝缘件等。

由于其良好的电绝缘性能,PEI能够确保电气设备的稳定性和可靠性。

在医疗领域,PEI广泛应用于制造医疗器械和人工器官等。

由于PEI的生物相容性好,不易产生副作用,因此适合用于医疗器械领域。

在汽车领域,PEI可用于制造零部件、传感器和电气元件等。

PEI的高温稳定性和化学稳定性能保证了汽车零部件在高温条件下的性能稳定和长寿命。

在工业领域,PEI可用于制造管道、阀门和泵体等。

由于PEI的化学耐腐蚀性,能够在严酷的工业环境中使用,并确保流体的稳定和不泄露。

除了以上领域,PEI还可用于制造光学零部件、耐磨件、电气绝缘材料等各种应用。

PEI材料的多种优点和特性使其成为高性能工程塑料中的重要材料之一总之,PEI是一种具有出色机械性能、高温稳定性、化学耐腐蚀性和绝缘性能的工程塑料。

peek是什么材料Peek是一种特殊的热塑性聚合物,具有极高的耐热性、机械强度和化学稳定性。

它是聚醚醚酮的一种类型,通常由对苯二甲酰氯和二苯醚制备而成。

Peek材料的全称为聚醚醚酮(polyetheretherketone)。

首先,Peek材料具有出色的耐热性能。

它可以在高温环境下长时间使用,不会熔化或膨胀。

Peek的玻璃化温度约为143°C,融点则高达334°C,可以承受高温冲击而不会变形或破损。

这使得Peek成为一种理想的材料选择,特别适用于高温环境下的工业应用,如航空航天、航空、汽车、化工等领域。

其次,Peek具有极高的机械强度。

它的抗张强度和抗压强度都很高,是目前常见的工程塑料中最强硬的之一。

这使得Peek材料在需要承受高压、高负荷或剧烈振动等条件下可以保持稳定的性能。

同时,它还具有出色的耐磨性和耐腐蚀性,能够很好地抵抗化学物质的侵蚀,因此在需要长期使用和经常受到摩擦的领域也能发挥重要作用。

另外,Peek材料还具有良好的绝缘性能。

它是一种电绝缘材料,能够有效隔离电流并保护电子元器件的安全运行。

由于其高温耐受性,许多工业领域需要在高温环境下进行电气绝缘,因此Peek成为了理想的选项之一。

此外,Peek还具有较低的摩擦系数,使得它在滑动件和密封件中具有广泛的应用。

它的自润滑性能使得Peek材料能够在不添加润滑剂的情况下减少磨损和摩擦,从而延长设备的使用寿命。

总结起来,Peek是一种具有出色耐热性、机械强度和化学稳定性的热塑性聚合物。

它在高温环境下能够保持良好的性能,并且有较高的机械强度和耐磨性。

Peek还具有良好的绝缘性能和自润滑性能,适用于多种工业领域,如航空航天、汽车、化工等。

1、聚醚酮类与聚醚醚酮(PEEK)

聚醚酮类是大分子主链的一个链节中同时含有醚基和酮基的一类高聚物的总称。

按命名习惯,当链节中含有一个醚基和一个酮基时,称为聚醚酮(英文缩写为PEK),当链节中含有一个醚基和二个酮基时,称为聚醚酮酮(英文缩写为PEKK),当链节中含有二个醚基和一个酮基时,称为聚醚醚酮(英文缩写为PEEK)。

它们的构造式如下:

聚醚醚酮一直是聚醚酮类中最主要的品种。

它是由4.4–二氟苯酮、对苯二酚和碳酸钠或碳酸钾为原料,以苯砜为溶剂制得。

聚醚醚酮是一种具有热固性树脂使用特性的热塑性树脂,它是一种结晶性聚合物,熔点334℃,分解温度在500℃以上,其制品具有良好的机械性能和耐热性。

可在220℃连续使用,最高使用温度为240℃。

加入30%玻璃纤维后,可在310℃连续使用。

聚醚醚酮有优良的耐辐射性和耐化学药品性,除浓硫酸外,可耐所有的化学试剂。

聚醚醚酮即使在260℃的热水中也不会发生水解。

此外具有优异的电绝缘性能,良好的韧性,在高温下仍保持优良的耐磨性。

聚醚醚酮在火焰中燃烧性低,且只发出低量的烟气,其燃烧性属于UL94V-0级。

由于聚醚醚酮熔点高,因此注塑加工温度高。

通常设定值为360-390℃。

熔融后的聚醚醚酮,有良好的加工流动性。

2、聚酰胺–酰亚胺(PAI)

聚酰胺–酰亚胺是大分子主链的一个链节中同时含有酰胺基和酰亚胺的一类高聚物的总称,其英

文缩写为PAI。

聚酰胺–酰亚胺通常是由偏苯三酸酐与芳香族二胺缩聚而得,其典型分子构造式如下:

聚酰胺–酰亚胺是一种新型的耐高温、耐辐射绝缘材料和结构材料,不仅室温机械性能突出,并且中高温下也有优良的机械性能,如Amoco公司产品Torlon 4203,在175℃时的拉伸强度仍在110Mpa以上,弯曲强度在150Mpa以上。

聚酰胺–酰亚胺的很高的热变形温度,大约为275℃左右,经玻璃纤维增强后,热变形温度在300℃以上。

聚酰胺–酰亚胺UL连续使用温度为220℃,在220℃经1500小时热老化后,拉伸强度仍保持在80%以上。

聚酰胺–酰亚胺有优的异耐摩擦、磨耗性能,其摩擦系数较低。

为进一步提高其耐磨性和减小摩擦系数,常采用添加石墨或氟聚合物的方法。

聚酰胺-酰亚胺具有十分优异的尺寸稳定性,其线膨胀系数很低,类似于金属。

聚酰胺-酰亚胺有突出的耐燃性,氧指数达45以上,0.2毫米厚度的试样也能通过UL94 V-0等级的燃烧试验,且发烟量很能小。

聚酰胺-酰亚胺在成型加工前要充分干燥,干燥温度通常为150-180℃,干燥时间为4-8小时,使含水量在0.05%以下。

否则,易引起成型缺陷,或使制品发脆。

注塑成型时的温度控制通常为330-380℃,从加料口到喷嘴逐步升高。

模具温度通常为160-190℃。

为了便于成型,商品聚酰胺-酰亚胺通常分子量相对较低。

因此模制品常常较脆、甚至耐化学性也较差。

为使制品具有较佳的综合性能,需要采用后固化工艺。

通常可在200℃左右后固化24小时。

3、聚醚酰亚胺(PEI)

聚醚酰亚胺是大分子主链的一个链节中同时含有酰亚胺基和醚基的一类高聚物的总称,又称聚醚亚胺(英文缩写为PEI),是一种非结晶性的热塑性聚酰亚胺。

它通常由芳香族醚酐和芳香烃二胺缩聚而成。

其典型聚醚酰亚胺的分子构造式如下:

聚醚酰亚胺把聚酰亚胺的高性能与通用热塑性工程塑料的良好成型加工性能结合在一起,使它既具有优良的机械性能、耐热性、电性能和阻燃性,又可以方便地用注射、挤出、吹塑等方法成型加工。

典型的聚醚酰亚胺商品牌号为Ultem,其玻璃化温度为217℃,热变形温度在205℃左右,UL 连续使用温度在170℃左右,新的聚醚酰亚胺品种Ultem 5000的热变形温度为227℃。

聚醚酰亚胺在非结晶性工程塑料中,显示了最好的耐药品性。

能耐几乎所有的脂肪族烃类,对酸也有良好的耐受性。

聚醚酰亚胺即使在沸水中经104h老化后,还能保持拉伸强度的85%,显示了优良的耐水性和耐沸水水解性。

聚醚酰亚胺的电性能优异,而且介电性能随温度的变化甚微。

注塑成型聚醚酰亚胺时,熔体温度通常控制在350-390℃,模具温度控制在100-175℃。

成型前需使物料充分干燥,干燥条件为150℃,4-6小时。

4、液晶聚合物(LCP)

受热熔融或被溶剂溶解之后,虽然失去固态物质的刚性,而获得液态物质的流动性,却仍然部分地保存着晶态物质分子的有序排列。

这类聚合物称为液晶态聚合物,或称液晶聚合物(英文缩写为LCP)。

液晶聚合物具有刚性的高分子形态。

在熔融状态或溶液状态下,其分子也不柔曲,呈棒状。

材

料流动时,分子沿流动方向取向。

当冷却时,分子按取向状态固化。

因此保持有序排列。

液晶聚合物分为溶致液晶聚合物(LLCP)和热致液晶聚合(TLCP)两大类。

用作塑性塑料的液晶聚合物主要是后者。

最典型的商品牌号是Xydar 与Vectra,其大分子链的构造式如下:

热致液晶聚合物(TLCP)是指在一临界温度区间,即在T i–T m温度区间(T m为固转变为液晶态的温度,T i为液晶态转变为普通液体的温度即清亮点)形成液晶态的聚合物。

在液晶态温度范围(T i–T m),TLCP熔体在成型加工的流动过程中,由刚性伸展链分子有序地排列组成的液晶畴,将在外力场作用下高度取向。

若随即将其冷却到T m以下,那么这种有序的液晶态就会被冻结在高分子本体中,从而形成实用的高强度、高模量、高热变形温度和低线膨胀系数的工程塑料制件。

由于液晶聚合物的独特分子结构,使其有一系列独特的性能。

液晶聚合物的主要特性有:

⑴、很高的的耐热性,如XYDAR的各种牌号,其热变形温度(HDT)通常在270-345℃范围,优于所有的热塑性工程塑料。

(2)、自增强作用,棒状刚性分子链在熔融加工时,由于沿流动方向高度定向排列,而具有自增强特性,从而赋予超高强度和超高模量。

液晶聚合物不经增强改性即可达到或超过通用工程塑料玻纤增强后的机械强度。

(3)、极低的蠕变性,LCP在使用温度下的蠕变量很小,可基本忽略。

因此,LCP克服了绝大多数塑料易发生蠕变的严重缺点,使其在使用条件下有很高的尺寸稳定性。

(4)、优异的阻燃性,绝大多数牌号的LCP的垂直燃烧等级为UL94V–0,氧指数一般在40左右。

(5)、突出的耐化学腐蚀性,宽广的温度范围内,能耐所有工业溶剂、洗涤剂、酸碱的腐蚀。

(6)、优良的介电性能。

通常液晶聚合物的介电强度达35kv/mm,且耐电弧性好。

(7)、极小的线膨胀系数,很高的尺寸精度。

由于液晶聚合物在熔融状态已具有结晶性,加工成的制品冷却时,不发生从无定形到结晶的相变引起的体积收缩,故成型收缩率很低,制品尺寸精度高,有些TLCP的取向方向的线膨胀系数接近于零,常用于高技术制品。

液晶聚合物成型加工时的料筒温度,通常控制在320-390℃,物料需在150℃下干燥6-8小时。