工艺制程能力.doc

- 格式:doc

- 大小:2.37 MB

- 文档页数:31

制程能力分析与工序质量控制制程能力分析和工序质量控制是现代制造业中非常重要的质量管理方法。

通过对制程能力的分析和工序质量的控制,可以有效地提高产品的质量稳定性和一致性,减少制造过程中的变异和缺陷,从而提高生产效率和客户满意度。

首先,制程能力分析是通过统计数据和数学模型对制造过程进行定量分析,从而评估该过程的稳定性和能力。

其主要目的是确定过程的能力指标,如过程的平均值、标准差、偏离标准等,以及确定过程的能力指数,如Cp、Cpk等。

通过对制程能力的分析,可以判断制造过程是否稳定,是否满足产品质量要求,进而采取相应的改进措施。

例如,如果制造过程的能力指数低于要求,则可以通过优化工艺参数、改进设备或提高操作技能来提高过程的能力。

其次,工序质量控制是通过各种手段和方法对制造过程中的每个工序进行质量监控和控制,确保产品在各个工序中符合质量标准。

常用的方法包括质量检测、过程监控、工艺改进等。

其中,质量检测是通过对产品进行测量、测试和检查等手段,检验产品是否达到质量要求。

过程监控是通过对生产过程中各个关键参数的监控和分析,及时发现和纠正过程中的异常情况,确保产品质量稳定。

工艺改进是通过对工艺参数的优化和调整,提高工艺的稳定性和一致性,从而提高产品质量。

制程能力分析和工序质量控制的关系可以概括为“分析-控制-分析-控制”的循环过程。

首先,通过制程能力分析,确定制造过程的能力指标,并与产品质量要求进行对比。

然后,根据分析结果,确定工序质量控制的重点和目标。

接下来,通过各种控制手段和方法,对每个工序进行质量控制,确保产品质量的稳定和一致。

同时,通过持续监控和分析制造过程的数据,及时发现过程中的异常情况和问题,进一步改进工序质量控制措施。

通过不断循环分析和控制的过程,实现制造过程的持续改进和提高。

总结起来,制程能力分析和工序质量控制是现代制造业中重要的质量管理方法。

通过对制程能力的分析和工序质量的控制,可以提高产品质量的稳定性和一致性,减少制造过程中的变异和缺陷,从而提高生产效率和客户满意度。

工艺技术创新提升制程能力工艺技术创新提升制程能力随着科技的进步和市场的竞争,企业面临着不断提升制程能力的挑战。

在这个快节奏的时代里,工艺技术创新成为企业能否保持竞争优势的关键。

本文将探讨工艺技术创新对制程能力的提升,并介绍一些常见的工艺技术创新方法。

一、工艺技术创新与制程能力工艺技术创新是指对生产过程中的技术进行升级和改进,以提高产品的质量、效率和可靠性。

工艺技术创新直接影响到制程能力的提升。

制程能力是企业在生产过程中所表现出来的各种能力,包括生产效率、产品质量和生产灵活性等。

通过工艺技术创新,企业可以提高生产效率,降低人力成本,缩短生产周期,从而提高制程能力,增强竞争力。

同时,工艺技术创新还能改善产品的质量,减少生产中的缺陷和错误,提高产品的可靠性和稳定性。

此外,工艺技术创新还可以提高生产的灵活性,使企业能够更快地响应市场需求的变化。

二、工艺技术创新方法1. 自动化技术应用自动化技术是实现工厂智能化的关键。

通过引入自动化设备和系统,可以实现生产过程的自动化、智能化管理。

例如,利用机器人技术可以代替人工操作,实现生产线的自动化控制和作业流程的优化。

自动化技术的应用可以提高生产效率和产品质量,并降低生产成本。

2. 信息化技术应用信息化技术的应用对于工艺技术创新至关重要。

通过建立信息系统和数据分析平台,可以实现对生产过程的实时监控和分析,从而及时发现生产中的问题并进行改进。

例如,利用大数据分析技术可以实现对生产数据的深度挖掘,发现生产过程中的潜在问题,并提供优化方案。

信息化技术的应用可以提高制程能力,实现精益生产和智能制造。

3. 设备更新升级随着科技的不断进步,新一代的生产设备不断涌现。

企业应及时更新和升级生产设备,引入新的工艺和技术,在提高生产效率的同时,改进产品的质量和可靠性。

例如,利用新型的加工设备和工具,可以实现更高精度、更高效率的加工,提高产品的质量和稳定性。

设备更新升级是实现工艺技术创新和提升制程能力的必要手段。

制程能力分析概述导言制程能力分析是一种用于评估和监控生产过程的质量控制方法。

它可以帮助企业了解其生产过程的稳定性和可靠性,并提供改进过程的指导。

本文将对制程能力分析进行概述,介绍其基本原理、方法和应用,并探讨其在质量管理中的重要性。

什么是制程能力分析?制程能力分析是一种统计技术,用于评估和监控生产过程的稳定性和变异性。

它通过收集样本数据并进行统计分析,帮助企业监测过程的性能,并确定其是否满足预定的质量要求。

制程能力分析通常涉及计算过程的能力指标,如过程能力指数(Cp)、过程能力指数修正版(Cpk)等。

制程能力分析的基本原理制程能力分析的基本原理是基于正态分布假设和过程稳定性假设。

它假设生产过程符合正态分布,且过程的变异性是常数的。

基于这些假设,制程能力分析使用统计工具来评估过程的能力,以及过程的中心性和变异性。

制程能力分析的基本步骤制程能力分析的基本步骤通常包括以下几个方面:1.数据收集:收集生产过程的样本数据。

样本数据应该代表整个生产过程,并且在收集过程中应注意数据的准确性和可靠性。

2.过程稳定性分析:通过绘制控制图、计算过程的平均数和标准差等统计方法来评估过程的稳定性。

过程应该在统计控制下,并且无特殊因素的影响。

3.过程能力指数计算:通过计算过程的能力指数(如Cp和Cpk)来评估过程的能力。

能力指数可以告诉我们过程的“容量”,即过程是否能够在规定的公差范围内生产出合格产品。

4.制程改进:根据制程能力分析的结果,进行必要的改进措施。

这可能包括调整生产参数、改进工艺流程、优化设备等,以提高生产过程的能力。

5.监控和持续改进:制程能力分析不仅是一次性的评估,而且应该是一个持续的过程。

企业应该建立起监控和评估制程能力的系统,并持续改进过程。

制程能力分析的应用制程能力分析在质量管理中有广泛的应用。

它可以帮助企业提前发现生产过程中的问题,并及时采取措施进行纠正。

以下是一些制程能力分析的应用场景:1.检验新产品:在生产新产品之前,进行制程能力分析可以评估生产过程的稳定性和变异性,判断是否满足产品质量要求。

制程能力指标制程能力指标是衡量制造过程稳定性和一致性的重要指标,对于企业来说具有重要的意义。

制程能力指标可以帮助企业评估其制造过程的质量水平,并提供改进的方向。

本文将从制程能力指标的定义、计算方法、作用以及如何提高制程能力等方面进行探讨。

一、制程能力指标的定义制程能力指标是用来度量制造过程是否在一定规格范围内运行的指标。

它可以反映制造过程的稳定性和一致性,即制造产品的质量水平。

常见的制程能力指标有Cp、Cpk、Pp和Ppk等。

1. Cp指数:Cp指数用于衡量制造过程的一致性,它是指过程能力指数与过程公差的比值,公式为Cp = (USL-LSL) / (6σ),其中USL 为上限规格限制,LSL为下限规格限制,σ为过程标准差。

2. Cpk指数:Cpk指数用于衡量制造过程的稳定性,它是指过程能力指数与过程公差的较小值,公式为Cpk = min(Cpu, Cpl),其中Cpu为过程能力指数上限,Cpl为过程能力指数下限。

3. Pp指数:Pp指数用于衡量制造过程的一致性,它是指过程能力指数与过程公差的比值,公式为Pp = (USL-LSL) / (6σ),其中USL 为上限规格限制,LSL为下限规格限制,σ为总体标准差。

4. Ppk指数:Ppk指数用于衡量制造过程的稳定性,它是指过程能力指数与过程公差的较小值,公式为Ppk = min(Ppu, Ppl),其中Ppu为过程能力指数上限,Ppl为过程能力指数下限。

三、制程能力指标的作用制程能力指标对企业的生产质量和效率具有重要的影响:1. 评估制造过程的稳定性和一致性。

通过制程能力指标的计算,企业可以了解制造过程是否稳定,以及产品是否能够在规定的公差范围内生产。

2. 提供改进的方向。

制程能力指标可以帮助企业确定制造过程中存在的问题和缺陷,并提供改进的方向,以提高产品质量和生产效率。

3. 与客户需求对接。

制程能力指标可以帮助企业了解客户的需求和期望,以便根据客户的要求来调整制造过程,提供符合客户需求的产品。

制程能力制程能力是指生产过程中所采用的制造方法、设备和控制系统的稳定性和可靠性。

它是评估生产过程质量水平以及产品是否符合要求的重要指标。

一个企业的制程能力决定了其产品质量的稳定性和可靠性,对于提高生产效率、降低生产成本具有重要意义。

制程能力的重要性1.质量控制:制程能力是实现质量控制的基础。

只有生产过程稳定、可靠,产品质量才能得到保障。

2.产品合格率:制程能力高的企业生产出的产品合格率高,可以降低返工率和废品率,提高生产效率。

3.产品一致性:制程能力强的企业生产的产品具有更好的一致性,客户对产品的评价更为稳定。

4.成本控制:稳定的制程能力可以减少不合格品的产生,降低生产成本。

制程能力的评估指标1.过程稳定性:通过控制图、频率分布图等方法评估过程的稳定性,判断生产过程是否受到特殊原因的影响。

2.过程能力指数:包括Cp、Cpk等指标,用于评估生产过程的能力是否满足产品规格要求。

3.变异性分析:通过方差分析、方差齐性检验等方法研究生产过程中的变异性,找出影响产品质量的主要因素。

4.过程改进:根据制程能力评估结果,对生产过程进行改进,进一步提高产品质量水平。

提高制程能力的方法1.制程优化:优化生产工艺流程、设备配置和工艺参数,提高生产效率和产品质量。

2.质量管理:实施全面的质量管理体系,建立有效的质量控制措施,保证生产过程稳定性。

3.员工培训:加强员工技能培训和意识培养,提高员工对生产过程质量管理的重视程度。

4.数据分析:建立科学的数据收集和分析体系,通过数据分析找出生产过程中存在的问题和改进方向。

在竞争激烈的市场环境下,提高制程能力已成为企业提升核心竞争力的重要途径。

企业应认识到制程能力对产品质量和企业形象的重要影响,注重制程能力的提升,不断改进生产过程,提高产品质量,赢得客户信赖,实现可持续发展。

制程目录读音释义编辑本段读音zhì chéng编辑本段释义专指:事物运作程序的处理过程。

常指计算机芯片框架的运算速度量。

(process),指的是接受输入将它处理而转变成为输出的活动。

过程,是对整个生产流程的管理是制程人员最重要的能力。

中国人原先都叫工艺,业务流程重组(business process reengineering),ISO9000中的过程, 和生产中所讲的工艺和制程, 在英文中都叫process。

制程能力所谓的制程能力是指工序在一定时间里,处于控制状态(稳定状态)的实际工作能力。

制程能力指数是指制程能力满足产品质量标准要求(规格范围等)的程度,或是工序在一定时间里,处于控制状态(稳定状态)下的实际加工能力。

它是工序固有的能力,或者说它是工序保证质量的能力。

这里所指的工序,是指操作者、机器、原材料、工艺方法和生产环境等五个基本质量因素综合作用的过程,也就是产品质量的生产过程。

产品质量就是工序中的各个质量因素所起作用的综合表现。

对于任何生产过程,产品质量总是分散地存在着。

若工序能力越高,则产品质量特性值的分散就会越小;若工序能力越低,则产品质量特性值的分散就会越大。

在管理状态的制程上,该制程具有达成品质的能力,称为制程能力。

正确地维持作业的条件或标准且在计数上、经济上良好且安定的制程上,量测产品的品质特性,通常以或有时仅以6 来表示。

制程能力指标(process capability indices ( 与)):制程能力指标是一些简洁之数值,用来表示制程符合产品规格之能力。

指标之值可视为制程之潜在能力,亦即当制程平均值可调到规格中心或目标值时,制程符合规格之能力。

指标之值与指标类似,但将制程平均值纳入考虑。

制程能力分析(process capability analysis):在产品生产周期内统计技术可用来协助制造前之开发活动、制程变异性之数量化、制程变异性相对於产品规格之分析及协助降低制程内变异性。

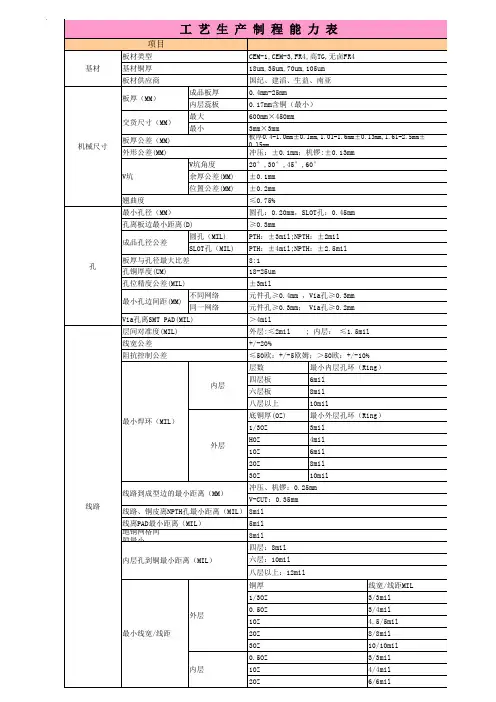

成品板厚内层蕊板最大最小V坑角度余厚公差(MM)位置公差(MM)圆孔(MIL)SLOT孔(MIL)不同网络同一网络层数四层板六层板八层以上底铜厚(OZ)1/3OZHOZ 1OZ 2OZ 3OZ地铜网格间隙最小线宽/线距MIL 3/3mil 3/4mil 4.5/5mil 8/8mil 10/10mil 3/3mil 4/4mil 6/6mil板材类型CEM-1,CEM-3,FR4,高TG,无卤FR4板材供应商国纪、建滔、生益、南亚0.4mm-25mm 0.17mm含铜(最小)板厚(MM)基材铜厚18um,35um,70um,105um 3mm×3mm板厚公差(MM)板厚0.4-1.0mm±0.1mm,1.01-1.6mm±0.13mm,1.61-2.5mm±0.15mm外形公差(MM)冲压:±0.1mm ;机锣:±0.13mm 交货尺寸(MM)600mm×450mm 20°,30°,45°,60°±0.1mm ±0.2mm 翘曲度≤0.75%V坑最小孔径(MM)圆孔:0.20mm,SLOT孔:0.45mm 孔离板边最小距离(D)≥0.3mmPTH:±3mil ;NPTH:±2mil PTH:±4mil ;NPTH:±2.5mil 成品孔径公差板厚与孔径最大比差8:1孔铜厚度(UM)18-25um 孔位精度公差(MIL)±3mil元件孔≥0.4mm ,Via孔≥0.3mm 元件孔≥0.3mm ; Via孔≥0.2mm Via孔离SMT PAD(MIL)>4mil层间对准度(MIL)外层:≤2mil ; 内层: ≤1.5mil 最小孔边间距(MM)8mil 10mil线宽公差+/-20%阻抗控制公差≤50欧:+/-5欧姆;>50欧:+/-10%最小内层孔环(Ring)6mil 8mil 10mil最小外层孔环(Ring)3mil 4mil 6mil 六层:10mil 八层以上:12mil 铜厚1/3OZ 0.5OZ 1OZ 线离PAD最小距离(MIL)5mil 8mil 四层:8mil 冲压、机锣:0.25mm V-CUT:0.35mm 线路、铜皮离NPTH孔最小距离(MIL)8mil 0.5OZ1OZ 2OZ最小线宽/线距2OZ 3OZ 基材机械尺寸孔线路内层外层外层内层内层孔到铜最小距离(MIL)线路到成型边的最小距离(MM)最小焊环(MIL)。

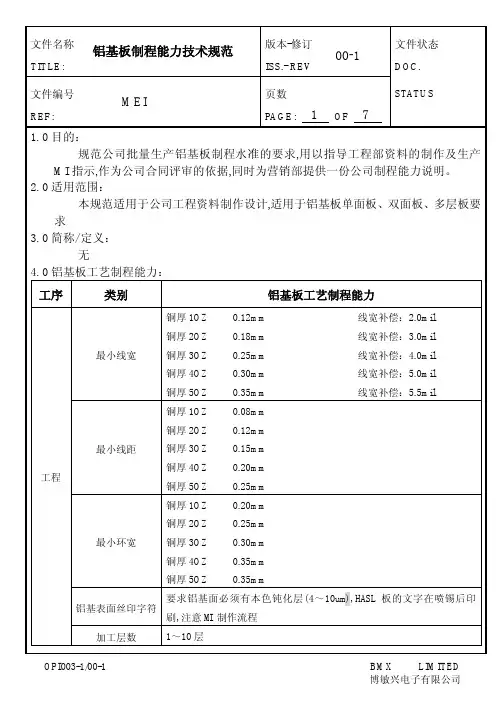

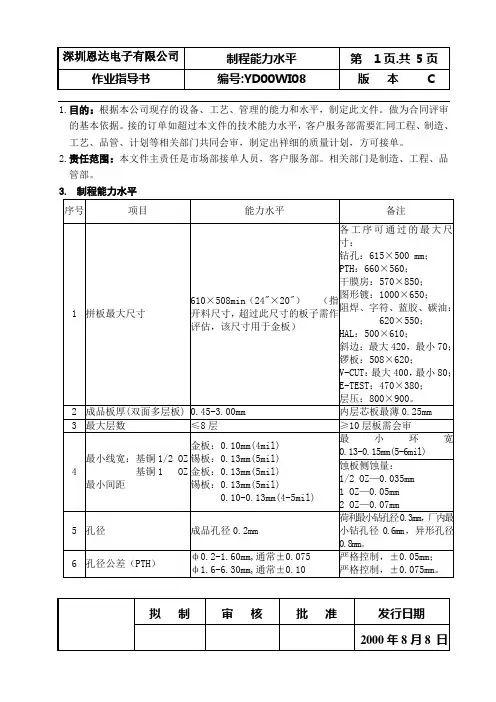

1. 0目的

根据公司现有的设备、工艺、管理能力及水平,制定此文件;作为工程设计,合同评审的基本依据,若超过此文件的能力水平,需会同工程、品质、生产、计划、物流、开拓等相关部门共同评审,并制定出切实可行的方案后方可接单或进行生产资料的处理。

2. 0范围

适用于江办同昌电路科技有限公司,所有类型的FPC制作生产流程。

3. 0职责

3.1工艺部:负责制定和修订本制程工艺能力,并不断的改进和提升制程工艺能力。

3.2工程部:依据本制程工艺能力,对新品进行设计前的评估及生产资料、工艺流程和模具

/治具的设计;同时提出设计改善方案,协助工艺部提升制程工艺能力。

3.3 开拓部及其它部门:依据本制程工艺能力,对新订单进行评审。

4. 0内容

4.1FPC基本生产流程

4.1.1单面天线板:

4.1.2普通单面覆盖膜板

4.1.3普通双面板

5、制程能力

5.1制程尺寸能力:。

文件编号: RDQI-002 生效日期: 2013/03/28 撰写人 :

审核人 :

批准人 :

工艺

制程能

力指示

浙江欧珑电气有限公司

Zhejiang Oulong Electronics Co.,Ltd

1.0介绍

1.1这是一本线路板能力制作指示,除非特殊情况,营销部将按此能力进行接单,生产过程将遵循此标准进行,

工程按此标准进行制作;

1.2任何偏离此标准,由营销部提出并知会(Advanced Product Quality Planning小组)进行评审;

1.3(Advanced Product Quality Planning小组)参考:《研发样品制作指示》程序文件进行评审;(编号:RDQI-001)

2.0产品能力

3.0设备能力

5.0

工艺流程内容:

5.1双面板生产工艺流程:

5.1.1双面板正片生产作业流程:

开料

沉铜

预烤阻焊印油墨阻焊磨刷 AOI

检查

5.1.2双面板负片生产作业流程:

电厚铜线路前处理贴干膜曝光阻焊印油墨显影

印文字

5.2多层板生产工艺流程:

5.2.1多层板正片生产作业流程:

开料

内层印油墨

内层排板组合

退膜

磨边

曝光显影

对位阻焊印油墨阻焊磨刷 AOI 碱性蚀刻

曝光

FQA FQC 3.2.2多层板负片生产作业流程:

开料

压合熔和位内层排板组合

钻孔电厚铜线路前处理对位曝光。

制程能力指数的计算及判定标准摘要:工序是产品、零部件制造过程的基本环节,也是品质检验的基本环节。

对工序实行严格的工序控制,它能在帮助现代工艺更加富有效率工作的同时,也使现代工艺具有经济上的现实意义。

而对工序能力分析时,我们需要通过计算制程能力指数来判断工序能力的大小.制程能力指数是指制程能力与制程目标相比较的定量描述的数值,即表示制程满足产品质量标准的程度。

一般以Cp或Cpk表示。

Cp:适用于质量标准规格的中心值与实测数据的分布中心值一致,即无偏离的情况下。

Cpk:适用于质量标准规格的中心值与实测数据的分布中心值不一致,即有偏离的情况下。

制程能力指数判定标准制程能力指数计算在计算制程能力指数时, 计算取样数据至少应有20组数据,方具有一定代表性;计算Cpk除收集取样数据外,还应知晓该品质特性的规格上下限(USL,LSL),才可顺利计算其值。

如:某工序的规格要求为10±0.1mm,实际测出50个样本值如下,计算出该工序的Cpk;传统的方法是用Excel的“STDEV”函数自动计算所取样数据的标准差(σ),再计算出规格公差(T),及规格中心值(u),然后计算出CA值,最后再通过公式计算出CPK.这种方法工作量大,而且工作非常繁琐.为了解决目前这一种情况,可以直接把把数据复制到太友的CPK计算软件里就可以求得CPK来判断该工序能力:通过CPK计算软件可以得出CPK=0.983,根据上面制程能力指数判定标准可知,该CPK值落在: 0.67≦CPK<1.00范围内,表示制程不良较多,必须提升能力.通过对制程能力指数的计算分析,可以了解产品制程的水平,确保产品质量,防止不良品产生。

通过其计算结果可以知道产品改善空间,并且可以推估出产品不良率。

下面附上CPK与合格率之间的换算表格:。

【工艺技术】工艺制程能力xxxx年xx月xx日xxxxxxxx集团企业有限公司Please enter your company's name and contentv1.0目的:总结本公司目前各流程的工艺能力,为PE提供一个完整的制作工具和制作指示之相关标准,同时也为市场部提供一份公司生产能力的说明。

2.0 范围本文件适用于PE的生产前准备和QA的审批标准,也可用于市场部接受订单的技术参考。

3.0开料3.1开料房工艺能力:3.1.1剪床剪板厚度:0.20mm—3.20mm;3.1.2分条机:剪板厚度:0.40mm—2.50mm;生产尺寸:最大1250×1250mm,最小尺寸300×300mm3.1.3圆角磨边:板厚范围:0.4-3.0mm;生产尺寸:最大610*610mm,最小300*300mm(板板厚≤0.6mm的板可不需磨边)。

3.2 经纬向3.2.1芯板经纬方向识别方法:内层芯板的48.5”(或48”、49”)方向为纬向,另一方向为经向(短边为经向,长边为纬向)。

3.2.2内层芯板,开料时需注意单一方向unit,即开料后其各边经纬向应一致,或有标记区分。

3.3大料尺寸3.3.1单、双面板大料尺寸:1、常用大料:48”×42”、48”×40”、48”×36”;2、不常用大料:48”×32”、48”×30”;3、非正常大料:48.5”×42.5”、48.5”×40.5”、48.5”×36.5”、48.5”×32.5”、48.5”×30.5”、49”×43”、49”×41”、49”×37”、48”×70”、48”×71”、48”×72”、48”×73 “、48”×74”、48”×75”。

制程能力管理制度一、总则为了提高企业的制程能力,提高产品的质量和效率,确保生产过程的稳定和可控性,特制订本制度。

二、适用范围本制度适用于所有公司内的生产制程,包括但不限于生产工艺、设备、原材料、人员等。

三、制程能力管理的基本原则1. 稳定原则:制程能力的提高需要制程的稳定性和可控性,因此要求所有制程要在固定的条件下运行,严禁随意改动。

2. 数据驱动原则:制程能力的管理需要依赖数据,因此要求实行全程数据采集和分析,并根据数据进行持续改进。

3. 持续改进原则:制程能力管理是一个持续改进的过程,要求不断寻求提升制程能力的方法和途径。

四、制程能力管理的基本内容1. 制程评估:对现有制程的能力进行评估,包括但不限于设备能力、物料能力、流程能力、人员能力等方面。

2. 数据采集和分析:建立数据采集系统,对制程中的关键参数进行实时监测和数据采集,利用统计分析方法对数据进行分析,了解制程的稳定性和可控性。

3. 制程改进:根据数据分析的结果,通过技术改进、设备更新、流程优化等手段,提高制程的稳定性和可控性。

4. 制程验证:对改进后的制程进行验证,确保改进的有效性和稳定性。

5. 制程监控和维护:建立监控制程运行的机制,定期维护设备、更新流程、培训人员等,确保制程的稳定性。

五、制程能力的评估方法1. 设备能力的评估:通过设备的稼动率、故障率、维修周期等指标进行评估。

2. 物料能力的评估:通过物料的合格率、供应商的交货准时率等指标进行评估。

3. 流程能力的评估:通过产品的一致性、符合度、质量稳定性等指标进行评估。

4. 人员能力的评估:通过员工的技能培训情况、操作规范执行情况等指标进行评估。

六、数据采集和分析方法1. 数据采集:建立数据采集系统,对制程中的关键参数进行实时监测和数据采集。

2. 数据分析:利用统计学方法、质量管理工具等对采集的数据进行分析,了解制程的稳定性和可控性。

3. 报告分析:根据分析的结果编制制程能力分析报告,包括制程的优势、不足、改进方向等,提出改进建议。

深圳市深联电路有限公司SHEN ZHEN SUN&LYNN CIRCUITS CO.,LTD.版本﹕C修改号﹕00页码﹕1 of 31文件名称流程制作工艺能力深圳市深联电路有限公司SHEN ZHEN SUN&LYNN CIRCUITS CO.,LTD.版 本﹕C 修 改 号﹕00页 码﹕2 of 31文件 名称流程制作工艺能力1.0目的:总结本公司目前各流程的工艺能力,为PE 提供一个完整的制作工具和制作指示之相关标准,同时也为市场部提供一份公司生产能力的说明。

2.0 范围本文件适用于PE 的生产前准备和QA 的审批标准,也可用于市场部接受订单的技术参考。

3.0开料3.1开料房工艺能力:3.1.1剪床剪板厚度:0.20mm —3.20mm ;3.1.2分条机:剪板厚度:0.40mm —2.50mm ;生产尺寸:最大1250×1250mm,最小尺寸300×300mm 3.1.3圆角磨边:板厚范围:0.4-3.0mm ;生产尺寸:最大610*610mm,最小300*300mm(板板厚 ≤0.6mm 的板可不需磨边)。

3.2 经纬向 3.2.1芯板经纬方向识别方法:内层芯板的48.5”(或48”、49”)方向为纬向,另一方向为经向(短边为经向,长边为纬向)。

3.2.2内层芯板,开料时需注意单一方向unit ,即开料后其各边经纬向应一致,或有标记区分。

3.3大料尺寸3.3.1单、双面板大料尺寸:1、常用大料:48”×42”、48”×40”、48”×36”;2、不常用大料:48”×32” 、48”×30”;3、非正常大料:48.5”×42.5”、48.5”×40.5”、48.5”×36.5”、48.5”×32.5”、48.5”×30.5”、49”×43”、49”×41”、49”×37”、48”×70”、48”×71”、48”×72”、48”×73 “、48”×74”、48”×75”。

3.3.2多层板大料尺寸:1、常用大料尺寸:48.5”×42.5”、48.5”×40.5”、48.5”×36.5”2、不常用大料尺寸:49”×43”、49”×41”、49”×37”、48.5”×32.5”、48.5”×30.5”、48.5”×70”、48.5”×71”、48.5”×72”、48.5”×73”、48.5”×74”、48.5”×75”3.4控制最大厚度:3.2mm ;精度误差:±1mm 3.5烘板要求;3.5.1不同Tg 多层板芯板烘板温度及时间规定如下:深圳市深联电路有限公司SHEN ZHEN SUN&LYNN CIRCUITS CO.,LTD.版本﹕C修改号﹕00页码﹕3 of 31文件名称流程制作工艺能力3.5.2对于非正常Tg板,请PE在开料指示备注栏内注明芯板烘板温度,开料员工根据指示在流程卡上注明,并执行。

4.0 内层5.0压板5.1控制能力深圳市深联电路有限公司SHEN ZHEN SUN&LYNN CIRCUITS CO.,LTD.版 本﹕C 修 改 号﹕00页 码﹕4 of 31文件 名称流程制作工艺能力5.2 PP 片的压合厚度参考:深圳市深联电路有限公司SHEN ZHEN SUN&LYNN CIRCUITS CO.,LTD.版 本﹕C 修 改 号﹕00页 码﹕5 of 31文件 名称流程制作工艺能力6.0钻孔6.1钻咀直径范围: 0.20㎜—6.7mm6.1.1大于6.70mm 的PTH 孔可以扩钻;其孔径公差为±0.076 mm ,孔位公差为±0.127 mm ,NPTH孔采用啤出或锣出,其孔径公差为±0.127 mm ,孔位公差为±0.127 mm 。

6.1.2钻咀直径大于6.35mm 要求手动换刀。

6.2 孔位精度和孔径要求:6.3 钻孔最大尺寸:533.4㎜×736.6 mm (21″×29〞)。

6.4 钻孔孔壁要求:孔粗≤25.4um,钉头≤1.6um 。

6.5钻孔程序制作6.5.1一钻钻孔采用标靶孔定位,定位销钉直径为3.175mm ,第三孔主要起防呆作用。

6.5.2在制作钻孔程序时,规定最近的钻孔圆心到标靶孔圆心间的距离应大于12mm 。

深圳市深联电路有限公司SHEN ZHEN SUN&LYNN CIRCUITS CO.,LTD.版本﹕C修改号﹕00页码﹕6 of 31文件名称流程制作工艺能力6.5.3二钻钻孔采用板边二钻定位孔定位,一般为三个不对称孔,可防止放反(可用目标孔定位)。

6.5.4在制作二钻程序时,如所钻孔一面有金属面而另一面无金属面,则无金属面向下放板钻孔,如同1Pnl板同时在正反两面存在有一面有金属面一面无金属面的二钻孔时,则分两次二钻。

6.5.5在制作单面板程序时,则钻孔方向应由有金属面向无金属的方向钻孔,用象限类型VER1。

6.5.6刀径标识:对于BGA孔、Slot槽、和铆钉孔,在钻孔指示前分别加注“B”、“S”、和“M”标识。

6.5.7BGA位孔阵排孔(插件)钻孔方式:BGA位孔阵排插件孔需从相同刀径独立抽出,定义给一把刀径,并在指示上标识B类型。

程序头刀径标示d+0.001mm。

6.6钻孔刀径选取原则6.6.1沉铜孔钻刀直径D1、喷锡板、沉金板及全板镀金板: d+0.075㎜≤D<d+0.125㎜;2、涂预焊剂板、沉银板、沉锡板: d+0.05㎜≤D<d+0.1㎜;3、对于孔壁铜厚≥25μm,镍厚≥5μm的全板镀金板: d+0.12㎜≤D<d+0.175㎜,d为成品孔直径中间值,独立孔可不按此规则选取钻刀;4、对以孔粗或钉头有特殊要求(孔粗≤20um的或钉头<1.4um=要求ME跟进并注明用新刀生产。

6.6.2非沉铜孔钻刀直径D1、喷锡板、金板及涂预焊剂板、沉银板、沉锡板,钻孔直径d’=D+0/-0.025mm,选取钻刀直径时,对于圆孔应尽取使d’靠近成品直径中间值d,对于条形孔,必须d’≥d。

2、若非沉铜孔(圆孔)公差要求为±0.0254㎜,可选取刀径为直径,若(直径-0.04)~直径可落在孔径要求范围内,可用旧刀,否则只能取新刀,保证NPTH公差。

3、刀使用以公制刀为主,特殊用刀(英制刀、直径0.20mm以下公制刀)需提前通知相关部门备料和核算成本。

4、对于孔径公差为±0.05mm的压接孔,取刀方法如下:a.对于成品板厚≥2.5mm或孔壁铜厚要求>25μm,可考虑取英制刀,所取英制刀刀径为与正常取刀刀径相邻偏大的号数刀;b.其余情况按正常取刀。

6.7预钻孔制作:常规大孔(D)钻孔制作:钻刀直径4.05㎜~6.70mm的钻刀,为减少主轴损伤必须采用预钻孔方法钻孔,即先预钻1个小孔直径d,再用成形钻刀直径D扩孔成形(直径D-直径d=0.5㎜—2.2mm)。

6.8特殊大孔(D)钻孔方式:深圳市深联电路有限公司SHEN ZHEN SUN&LYNN CIRCUITS CO.,LTD.版本﹕C修改号﹕00页码﹕7 of 31文件名称流程制作工艺能力注:为防止钻小,在MI直径上加大0.05㎜-0.1㎜的补偿,钻机扩孔孔径偏差:±0.075㎜。

6.9条孔钻孔制作6.9.1一般Slot预钻孔比要求尺寸小0.2mm,Slot孔的公差如下:(mm)注: A L为Slot长度,W为Slot宽度。

6.9.2 本厂所用Slot钻咀Size一般为0.60mm--1.95mm,若超出此Size的SOLT孔可用普通钻咀。

6.9.3 L<2W,建议允许钻出的Slot形状为“蚕豆”形或“腰鼓”形。

6.9.4 对于条孔钻刀直径d≤2.0mm且长/宽≤1.6的短条形孔,可采用Rn方式编程,n取20,并且在R20程式后加钻孔三个,位置及顺序为中、前、后,其余形式条孔均采用G85格式,并且重钻端孔。

6.9.5 对于长/宽<1.8的短条孔,实钻路径L=L1+0.05(即开始端孔位不变,结束端径向加长0.05mm)。

6.9.6直径大于4.5mm条孔,首孔须采用加预钻孔方法钻孔。

6.9.7金手指槽位制作: 对于金手指旁的槽位如采用一钻方式加工,按以下方法制作:1、Set或unit间在金手指位拼板间距≥6mm;2、槽位顶部超出外形线4mm,镀金手指导线需绕过此槽位,导线边到槽位顶部之距离为1mm,以保证封孔能力;3、如需上锡孔或焊盘到槽位顶部相切线之垂直距离≥0.2mm,则槽位制作A按正常方法。

4、slot孔角度偏差要求<5°时,在制作钻带需将钻最后一个孔以第一个孔为标准顺时针移0.05㎜,短SLOT孔(1≤长宽比<1.5=以同样的方法移5°);6.10连孔制作深圳市深联电路有限公司SHEN ZHEN SUN&LYNN CIRCUITS CO.,LTD.版 本﹕C 修 改 号﹕00页 码﹕8 of 31文件 名称流程制作工艺能力6.10.1符合连孔制作的条件:孔数两个,孔径直径D ≥1.0mm ,直径D 与两孔中心距比值≤7/5。

6.10.2连孔制作要求:连孔中心连线的中点加钻一个孔直径d ,直径d 大于公共弦长度约0.25mm至0.50mm ,钻孔顺序为:钻连孔→钻直径d →重钻连孔,钻孔指示上注明连孔,采用条孔钻刀。

6.10.3非连孔时钻孔孔壁到孔壁间距要求≥0.20㎜。

6.10.4若孔径0.5㎜≤直径D<1.0mm ,且钻孔孔壁间距<0.20㎜,应ICS 询问客户接受改为条孔制作,如果客户资料中两独立相邻孔间,钻孔边至钻孔边的间距不足0.20,建议允许成品孔有可能连在一起成“OO ”孔,且孔壁相连处崩孔及相通,如果有叠孔,建议将只保留在线路Pad 中心的一个孔,另一个孔取消。

6.11 NPTH 沉头孔制作 6.11.1流程:1、一钻时,采用钻刀直径D1钻刀钻孔;2、铣板前,采用钻刀直径D2钻刀在玛尼亚钻机上钻孔,要求D2>W 。

3、编程时注意在四个板边各加一组,4个/组试钻孔,其余流程按正常流程控制。

6.11.2 钻刀控制:1、对于直径≤6.35mm 钻孔,如果顶角为110°-165°,则为正常物料,否则必须特别备注此特别物料的规格,采购部按此要求备料;2、对于直径>6.35mm 钻刀,作为特殊物料通知ME 进行试验及验收后交采购部采购。