600MW机组抗燃油系统课件

- 格式:ppt

- 大小:10.36 MB

- 文档页数:51

600MW机组主机润滑油及净油系统施晶一、概述主机润滑油系统必须在汽轮机盘车、启动、运行、停机惰走时不间断地供给各轴承清洁足量的润滑油。

同时必须使润滑油温度、压力保持在规定的范围内,从而使汽轮机各轴承温度及润滑油回油温度不超限。

主机润滑油系统的作用:1、向汽轮机各轴承输送符合要求的润滑油。

使汽轮机的各轴颈在运行中与轴瓦之间建立油膜润滑条件,同时带走磨擦产生的热量和高温转子的传导热量。

2、在机组处于盘车和启动初期,润滑油系统向各轴承供给高压顶轴油。

主机油系统的主要性能参数:容量 30m3主油箱 (1个) 2450×1950×6250mm主油泵(1台) 汽轮机轴通过减速齿轮带动流量:50 l/s出口压力:4.9bar转速:1308rpm交流辅助油泵 (1台) 流量:55 l/s出口压力:4.85bar转速:2900rpm直流事故油泵(1台) 流量:17 l/s出口压力:1.31bar转速:1500rpm顶轴油泵(4台) 流量:0.24 l/s出口压力;350bar转速:1450rpm冷油器(2台) 水侧(并联):6bar油侧(串联):4.9bar我厂主机润滑油系统主要由主油泵、交流辅助油泵、直流事故油泵、顶轴油泵、冷油器、主油箱、油滤网、主油箱排烟风机、恒压阀、温度控制阀等设备和一系列管道组成。

主机润滑油系统可分成两个油路:润滑油油路、顶轴油油路。

主机油系统中的主要设备都集中布置在一个密封的主机油室中,位于汽轮机机头前平台下方。

这样布置的目的是:如果油系统着火,也只会在此小室中缺氧闷烧,并且在主机油室中设有自动灭火装置,能很快将火扑灭。

二、主机润滑油系统特点机组正常运行时,汽轮发电机各轴承的润滑油是由主油泵供给的。

主油泵是齿轮泵,安装在汽轮机前轴承座内,由汽轮机同轴旋转的传动齿轮装置带动,主油泵的入口从主油箱油位下接出,入口带有滤网,该泵不需要注油,额定运行时主油泵的最大吸入高度为5.5米,它能将主油箱中的油直接打出,供各轴承润滑、冷却用。

600MW发电厂热力系统第一章 600MW机组热力系统总的介绍第一节概述火力发电厂的生产过程,从能量的观点看,就是能量的转化和转移的过程,即:燃料化学能→热能→机械能→电能,以下重点从能量的角度介绍一下火力发电厂的生产过程。

煤场的煤经碎煤机处理后由皮带输送至煤仓间原煤斗,在磨煤机的研磨作用下变成煤粉,被一次风携带至锅炉各层燃烧器,喷入炉膛,二次风则提供燃烧所必须的氧气,组织良好的燃烧,产生高温烟气。

这一过程是燃料的化学能转化为热能的过程。

锅炉内的工质吸收燃料燃烧所释放的热能,在锅炉受热面中不断被加热,从不饱和水变为高温过热蒸汽。

这一过程是能量的转移过程,即炉内的热能由辐射,对流等形式传给炉内的工质。

具有一定能量的过热蒸汽进入汽机高缸,对高缸转子做功使之转动。

这一过程是能量的转化过程,蒸汽的热能转化为转子的机械能。

高缸的排汽(冷再)进入锅炉的再热器,吸收烟气热量之后引入汽机中,低压缸做功,完成能量由化学能向中,低压转子机械能转化的过程。

具有一定动能的汽机转子带动发电机转子,产生旋转磁场,最终以电流形式由定子线圈输出,经主变送往线路。

这一过程完成机械能向电能的转化。

在上述的能量转化过程中,存在各种能量损失,有锅炉损失,管道损失,冷源损失,汽机损失,机械损失和发电机损失。

在以上损失中,各项所占比例不相同,冷源损失最大,相对应的循环热效率也最低,只有40%多,因此全厂的总效率也只有30%多。

但是从运行的角度可以通过采取各种方法,减小各项损失,达到机组优化运行,降低供电煤耗率的目的。

以下,对工质在热力系统中的循环过程作一简单介绍。

低压缸排汽被循环水冷却后,凝结成水,汇集至热井,经过凝泵升压,进入除盐装置,除去凝水中的盐份。

除盐装置出口至轴封加热器,利用轴封汽回汽对凝水加热,再到除氧器水位调节站,控制除氧器水位的稳定。

再依次经过#8,#7,#6,#5低加,对凝水加热,之后进入除氧器。

除氧器也是一加热器,一是对凝水加热,二是除去水中的溶氧,防止设备的腐蚀。

600MW发电厂热力系统第一章600MW 机组热力系统总的介绍第一节概述火力发电厂的生产过程,从能量的观点看,就是能量的转化和转移的过程,即:燃料化学能一热能-机械能一电能,以下重点从能量的角度介绍一下火力发电厂的生产过程。

煤场的煤经碎煤机处理后由皮带输送至煤仓间原煤斗,在磨煤机的研磨作用下变成煤粉,被一次风携带至锅炉各层燃烧器,喷入炉膛,二次风则提供燃烧所必须的氧气,组织良好的燃烧,产生高温烟气。

这一过程是燃料的化学能转化为热能的过程。

锅炉内的工质吸收燃料燃烧所释放的热能,在锅炉受热面中不断被加热,从不饱和水变为高温过热蒸汽。

这一过程是能量的转移过程,即炉内的热能由辐射,对流等形式传给炉内的工质。

具有一定能量的过热蒸汽进入汽机高缸,对高缸转子做功使之转动。

这一过程是能量的转化过程,蒸汽的热能转化为转子的机械能。

高缸的排汽(冷再)进入锅炉的再热器,吸收烟气热量之后引入汽机中,低压缸做功,完成能量由化学能向中,低压转子机械能转化的过程。

具有一定动能的汽机转子带动发电机转子,产生旋转磁场,最终以电流形式由定子线圈输出,经主变送往线路。

这一过程完成机械能向电能的转化。

在上述的能量转化过程中,存在各种能量损失,有锅炉损失,管道损失,冷源损失,汽机损失,机械损失和发电机损失。

在以上损失中,各项所占比例不相同,冷源损失最大,相对应的循环热效率也最低,只有40%多,因此全厂的总效率也只有30%多。

但是从运行的角度可以通过采取各种方法,减小各项损失,达到机组优化运行,降低供电煤耗率的目的。

以下,对工质在热力系统中的循环过程作一简单介绍。

低压缸排汽被循环水冷却后,凝结成水,汇集至热井,经过凝泵升压,进入除盐装置,除去凝水中的盐份。

除盐装置出口至轴封加热器,利用轴封汽回汽对凝水加热,再到除氧器水位调节站,控制除氧器水位的稳定。

再依次经过#8,#7,#6,#5 低加,对凝水加热,之后进入除氧器。

除氧器也是一加热器,一是对凝水加热,二是除去水中的溶氧,防止设备的腐蚀。

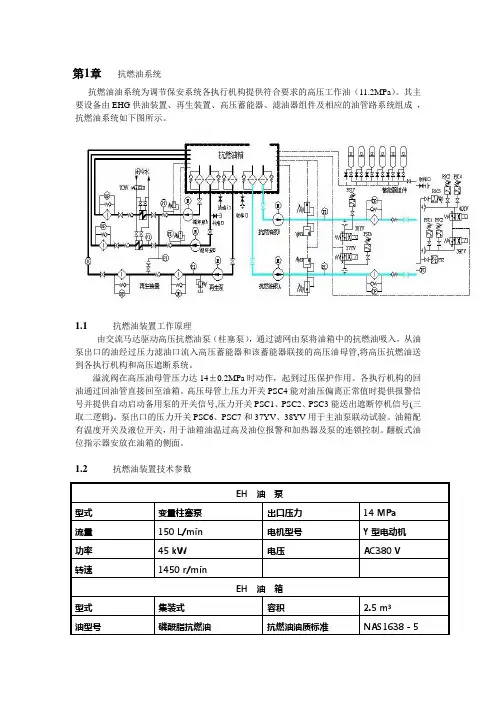

第1章抗燃油系统抗燃油油系统为调节保安系统各执行机构提供符合要求的高压工作油(11.2MPa)。

其主要设备由EHG供油装置、再生装置、高压蓄能器、滤油器组件及相应的油管路系统组成,抗燃油系统如下图所示。

1.1抗燃油装置工作原理由交流马达驱动高压抗燃油泵(柱塞泵),通过滤网由泵将油箱中的抗燃油吸入,从油泵出口的油经过压力滤油口流入高压蓄能器和该蓄能器联接的高压油母管,将高压抗燃油送到各执行机构和高压遮断系统。

溢流阀在高压油母管压力达14±0.2MPa时动作,起到过压保护作用。

各执行机构的回油通过回油管直接回至油箱。

高压母管上压力开关PSC4能对油压偏离正常值时提供报警信号并提供自动启动备用泵的开关信号,压力开关PSC1、PSC2、PSC3能送出遮断停机信号(三取二逻辑)。

泵出口的压力开关PSC6、PSC7和37YV、38YV用于主油泵联动试验。

油箱配有温度开关及液位开关,用于油箱油温过高及油位报警和加热器及泵的连锁控制。

翻板式油位指示器安放在油箱的侧面。

1.2抗燃油装置技术参数1.3抗燃油装置组成及主要部件简介1.3.1油泵两台EHC泵均为压力补偿式变量柱塞泵。

当系统流量增加时,系统油压将下降,如果油压下降至压力补偿器设定值时,压力补偿器会调整柱塞的行程将系统压力和流量提高。

同理,当系统用油量减少时,压力补偿器减小柱塞行程,使泵的排量减少。

本系统采用双泵工作系统。

一台泵工作,另一台泵备用,以提高供油系统的可靠性,两台泵布置在油箱的下方,以保证正的吸入压头。

1.3.2高压蓄能器组件高压蓄能器组件安装在油箱EHG供油装置旁,蓄能器均为丁基橡胶皮囊式蓄能器共6组,预充氮压力为8.0MPa。

高压蓄能器组件通过集成块与系统相连,集成块包括隔离阀、排放阀以及压力表等,压力表指示的是油压而不是气压。

它用来补充系统瞬间增加的耗油及减小系统油压脉动。

关闭截止阀可以将相应的蓄能器与母管隔开,因此蓄能器可以在线修理。