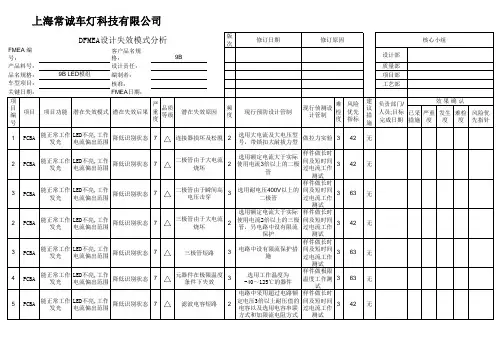

DFMEA-电气-倒车全景摄像

- 格式:xls

- 大小:36.50 KB

- 文档页数:11

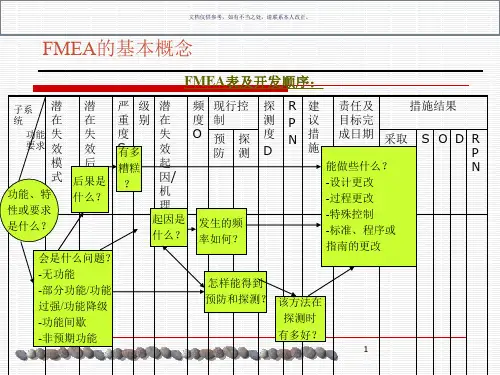

dfmea的功能和要求

DFMEA是Design Failure Mode and Effects Analysis 的缩写,即设计失效模式和影响分析。

它是一种系统性的方法,用于识别和

评估产品设计过程中可能出现的失效模式,以及这些失效模式对产

品性能、安全性和可靠性的影响。

DFMEA的主要功能和要求包括以

下几个方面:

1. 识别潜在的失效模式,DFMEA的主要功能之一是通过系统性

的方法识别可能出现的失效模式,包括设计、制造、装配和使用过

程中的各种失效模式。

这有助于在产品设计阶段就能够预见和避免

潜在的问题,提高产品的可靠性和安全性。

2. 评估失效影响,DFMEA要求对每种可能的失效模式进行评估,包括失效的严重程度、频率以及可能的影响范围。

这有助于确定哪

些失效模式对产品性能和安全性的影响最为严重,从而有针对性地

进行改进和控制。

3. 制定改进措施,DFMEA要求在识别和评估失效模式的基础上,制定相应的改进措施,以降低失效的可能性,减小失效的影响,从

而提高产品的可靠性和安全性。

4. 文档化和跟踪,DFMEA要求对识别的失效模式、影响和改进措施进行详细的文档化,并建立跟踪机制,以确保改进措施的有效实施和持续改进。

总的来说,DFMEA的功能和要求旨在通过系统性的方法识别和评估潜在的失效模式,从而在产品设计阶段就能够预见和避免可能出现的问题,提高产品的可靠性和安全性。

同时,DFMEA也要求制定改进措施,并建立文档化和跟踪机制,以确保产品设计的持续改进和优化。

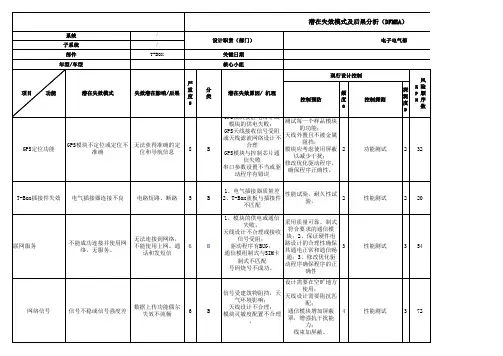

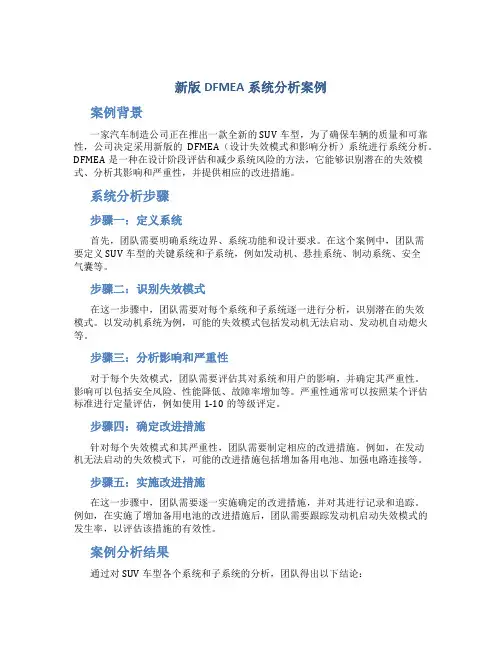

新版DFMEA系统分析案例案例背景一家汽车制造公司正在推出一款全新的SUV车型,为了确保车辆的质量和可靠性,公司决定采用新版的DFMEA(设计失效模式和影响分析)系统进行系统分析。

DFMEA是一种在设计阶段评估和减少系统风险的方法,它能够识别潜在的失效模式、分析其影响和严重性,并提供相应的改进措施。

系统分析步骤步骤一:定义系统首先,团队需要明确系统边界、系统功能和设计要求。

在这个案例中,团队需要定义SUV车型的关键系统和子系统,例如发动机、悬挂系统、制动系统、安全气囊等。

步骤二:识别失效模式在这一步骤中,团队需要对每个系统和子系统逐一进行分析,识别潜在的失效模式。

以发动机系统为例,可能的失效模式包括发动机无法启动、发动机自动熄火等。

步骤三:分析影响和严重性对于每个失效模式,团队需要评估其对系统和用户的影响,并确定其严重性。

影响可以包括安全风险、性能降低、故障率增加等。

严重性通常可以按照某个评估标准进行定量评估,例如使用1-10的等级评定。

步骤四:确定改进措施针对每个失效模式和其严重性,团队需要制定相应的改进措施。

例如,在发动机无法启动的失效模式下,可能的改进措施包括增加备用电池、加强电路连接等。

步骤五:实施改进措施在这一步骤中,团队需要逐一实施确定的改进措施,并对其进行记录和追踪。

例如,在实施了增加备用电池的改进措施后,团队需要跟踪发动机启动失效模式的发生率,以评估该措施的有效性。

案例分析结果通过对SUV车型各个系统和子系统的分析,团队得出以下结论:•发动机系统中,发动机自动熄火失效模式对车辆安全性有较大影响,严重性评级为8,建议增加燃油供给系统的检测和报警机制。

•悬挂系统中,悬挂系统异常噪声失效模式对乘坐舒适度和驾驶体验有较大影响,严重性评级为7,建议改进悬挂系统的阻尼设计。

•制动系统中,制动距离过长失效模式对行车安全性有较大影响,严重性评级为9,建议优化刹车片材料和刹车系统的液压传动机制。

结论随着汽车制造业的快速发展,确保车辆质量和可靠性变得至关重要。

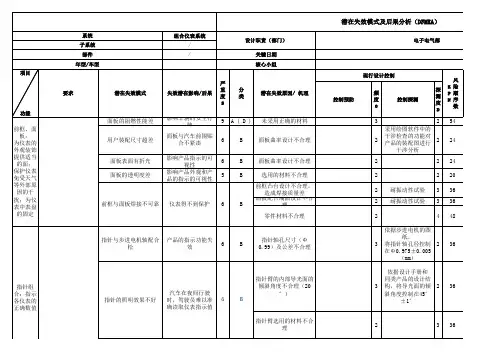

DFMEA技术在城市轨道交通车辆车门系统中的应用研究发布时间:2022-07-26T06:29:06.799Z 来源:《科学与技术》2022年第30卷第3月第5期作者:丁修予杜晓杰郎艳[导读] DFMECA(设计故障模式影响及危害性分析)和DFMEA(设计故障模式及影响分析)是有效的预防丁修予杜晓杰郎艳(中车大连机车车辆有限公司,116000,大连)摘要 DFMECA(设计故障模式影响及危害性分析)和DFMEA(设计故障模式及影响分析)是有效的预防性分析工具。

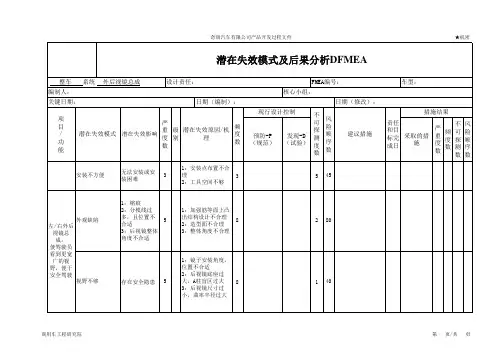

本文运用DFMEA技术,以城轨车辆车门系统为分析对象,识别故障产生的原因,故障一旦发生后所造成的影响,并针对故障后果进行评估、提出控制预防措施。

将故障风险控制在可接受的水平。

关键字 DFMEA 车门系统城市轨道交通车辆1 前言产品研发过程中最重要、最关键的环节之一就是详细设计,根据美国科学基金会的调查资料,产品质量的好坏60%~70%取决于设计工作,产品质量事故有三分之一以上是由产品设计不善造成的,产品制造成本的高低也取决于设计工作[1][2]。

DFMEA技术在发达国家已广泛运用于各行各业,国内已在航空航天和汽车行业得到了较为广泛的应用,并取得了一定的成果,然而在国内城轨车辆行业还没有系统地展开[3][4]。

本文运用DFMEA的分析方法和思想,以地铁车门系统为研究对象,识别故障产生的原因,并提出了改进措施,结果表明,DFMEA适于在城轨车辆行业的使用与推广。

2 DFMEA的准备与实施过程2.1 DFMEA的准备工作车门系统具有组成部件多、结构复杂、且大多数部件在运行时还会相互作用的特点,在做DFMEA分析工作前,必须做大量的准备工作,具体内容如下。

2.1.1 建立结构树结构树是FMEA整个活动的前提,对车门系统建立系统全面的结构树到LRU级(在线可维修单元),见表1所示。

2.1.2 确定故障模式为确定车门系统的潜在故障模式,需要查阅相关的故障信息,故障信息来源主要有以下途径:1.参考以往相似产品的历史故障信息;2.参考相关标准的故障信息;3.对于外购产品,向供应商索取故障信息;4.对于新研发的产品,可结合新产品功能和以往产品又有经验的设计师分析判断新产品的故障模式。

1软件USB upgrade s/w客户端的货品软件存在漏洞,客户退机.6生产过程软件存在漏洞没有及时发现或软件不能适应客户要求7主机设计时应具备USB自动升级软件功能.能用USB升级方法解决用户端软件漏洞问题.3126Already inform KRSupgrade method usingof USB已通知KRS软件公司修改程序,要求可以用USB升级软件,Andy wk0917OK2软件iPod/iPhone 在任何模式都可以充电iPod/iPhone 只能在IPOD模式才能充电3用户使用不方便,要充电必须要切到IPOD模式3软件和硬件控制,要求在任何模式都可以充电327软件和硬件控制Tina 何有飞wk10163软件iPod/iPhone 上显示Philips LogoiPod/iPhone 上无 Philips Logo显示3iPod/iPhone 上无Philips Logo显示41) Philips发出logo 的bmp 文件2)软件增加此功能336软件控制。

Tina wk10164软件UI 操作和显示UI 操作和显示不符合Philips的要求3Philips未给出明确的要求3安排会议,双方将UI 操作和显示定下来327定UIRaymondwk10155软件USB firmware upgradeFrontier sw客户端的货品软件存在漏洞,客户退机.4生产过程软件存在漏洞没有及时发现或软件不能适应客户要求4希望能通过MCU UART 能够升级4641生产工艺个别元件易相碰,短路影响产品稳定性及造成FOR高630%为手插件工艺,工艺难控制,不稳定5PBC板采用AI设计,AI打料4120PBC板已采用AI设计,大部分元件已改为用AI打料.李茂WK0951.5go onAI打料效果验证OK2生产工艺MCU手工焊接易虚焊,影响产品稳定性6手工焊接工艺统一性难保证61.设计中要求MCU脚间距隔不少于0.5mm,2.由SMT点胶过波峰炉31081.现设计MCU脚间距为0.7mm,2.由SMT点胶过波峰炉李茂WK0951.5于WK0951.5验证效果OK.3生产工艺部分机型无经ICT测试影响产品稳定性及造成FOR高7部份PCB设计时,不符合ICT测试要求6设计时需符合ICT测试要求,在各测试网络留有测试点3126PCB设计时已于相关线路增加ICT测试点李茂WK0951.5PCB板已预留ICT测试焊盘,生产反应OK4生产工艺FFC扁平线手工焊接易虚焊,影响产品稳定性5手工焊接工艺统一性难保证5使用FFC扁平线时,需加C扁平线插座4100新PCB设计时已将FFC扁平线连接端增加插座李茂WK0951.5PCB板已更改,FFC扁平线连接端均带连接插座5生产工艺部份铁线需手工插件响产品稳定性及造成FOR高5铁线与铜箔间距过近或两平行两铁线间距不够,铁线弯脚后易5两平行铁线间距需在2.5mm以上,加大铁线弯脚后与铜箔之间的距离4100新PCB设计已采用,两平行铁线间距在2.5mm以上,加大铁线弯脚后李茂WK0951.5两平行铁线间距在2.5mm,已加大铁线焊盘与铜箔之6生产工艺部分PANEL按制需手工焊接易虚焊,影响产品稳定性6手工焊接工艺统一性难保证6全部改为用贴片封装,统一由SMT贴件3108新PCB已改为用贴片封装,统一由SMT贴件李茂WK0951.5WK0951.5于WK0951.5验证效果OKProduc ts1收音性能TUNER AM/FM 性能AM/FM收音性能差,收电台NOISE大,收台少,客户退机5印度等地区电台信号弱TUNER AM/FM灵敏度低.51.在设计时,选用品质好的TUNER供应商,现定光星.2.AM/FM收音灵敏度应作为TUNER品质监控重点.3.根据销售目的地电台强弱特点,设定不同地区AM/FM停台灵敏度.375现采用光星TUNER李茂WK0951.5现采用光星TUNER,经路试效果与CEM210MP样机相仿。

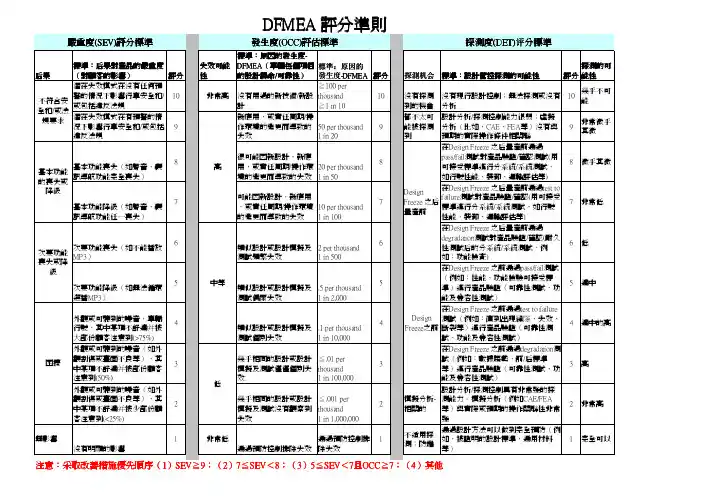

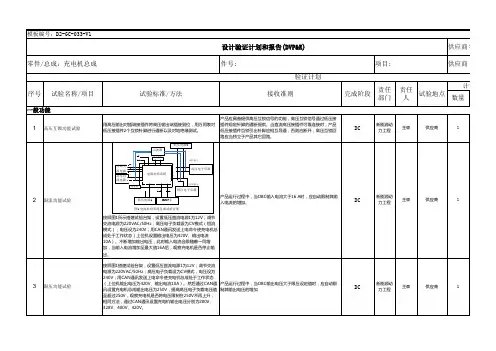

DFMEA 和DVP&RDFMEA (设计潜在失效模式与效应分析) 和DVP&R (设计确认计划和报告)设计潜在失效模式与效应分析(DFMEA) 是一种评估耐牢度对抗潜在失效的设计的方法,也是汽车公司要求的新产品开发过程的一个组成部分——产品质量先期策划和控制计划(APQP)的关键部分。

在设计DFMEA的时候,必须要考虑从过去测试经验和行动中得到的教训,这些教训用来在今后将风险最小化。

设计风险在历史数据和工程分析的基础上进行评估。

DFMEA在常规流程的严重程度、发生频率和探测能力的基础上区分行动计划的优先次序。

设计确认计划和报告是以设计潜在失效模式与效应分析(DFMEA)为基础。

它是一个工作文件,帮助在验证开发过程中管理人员,同时它也是确保产品可靠性和达到客户要求的一个工具。

它是汽车公司要求的新产品开发过程的一个组成部分——产品质量先期策划和控制计划(APQP)的关键部分。

样件控制计划和DVP&R(设计验证计划&报告)有什么区别样件控制计划是描述对样件的尺寸、功能和性能检验的控制要求;DVP&R也是描述对设计验证对象,也就是样件的检验要求请问这两个之间有什么具体区别呢?还有,样件也分为手工样件、OTS样件等,是都需要分别编制样件控制计划吗我个人觉得控制计划重点在于制造前的控制缺陷的产生,而DVP是事后的对于产品的验证是否符合图纸或规范。

样件控制计划要说明你的产品如何生产,如何检验(包括性能,功能,外观和日常检验,检验频次也该规定)!!!DVP是用来编制验证产品性能和功能实验的计划,而且DVR是用来记录你的试验结果的,所以两者的作用实际是不同的!至于手工样件和工装样件,作业工具不同,可能也需要分别编制,这个我不是很确定,或者可以引用手工样件的控制计划,把不同部分指出.哈哈,问高手吧特别是样件本身也有很多阶段的,比如手工样件、DV样件、工厂OTS样件和客户OTS样件,是否需要分别编制样件控制计划呢?按楼上的说法,DVP中是不用规定对尺寸的检验要求了?手工样件和OTS样件不一样,所以他们各自都需要各自的控制计划。