01焊缝超声波检测原始记录

- 格式:doc

- 大小:39.50 KB

- 文档页数:1

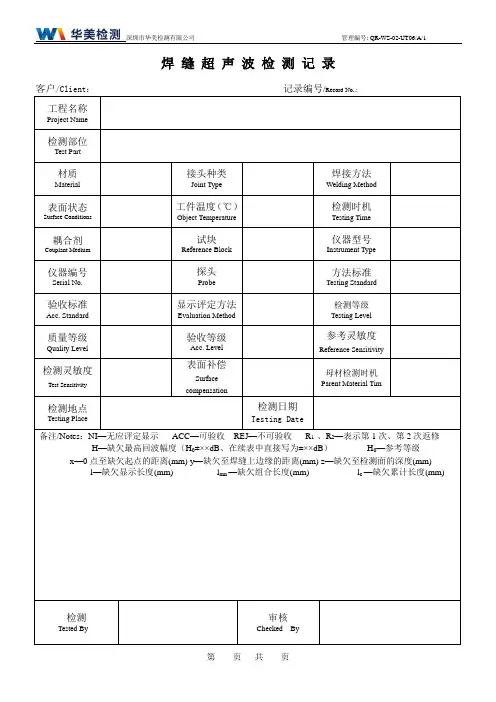

深圳市华美检测有限公司 管理编号: QR-WS-02-UT06/A/1第 页 共 页焊 缝 超 声 波 检 测 记 录Record No..:工程名称Project Name检测部位Test Part材质Material接头种类Joint Type焊接方法Welding Method表面状态 Surface Conditions工件温度(℃)Object Temperature检测时机Testing Time耦合剂Couplant Medium试块Reference Block仪器型号Instrument Type仪器编号Serial No.探头Probe方法标准Testing Standard验收标准Acc. Standard显示评定方法Evaluation Method检测等级Testing Level质量等级Quality Level验收等级Acc. Level参考灵敏度Reference Sensitivity检测灵敏度Test Sensitivity表面补偿Surface compensation母材检测时机Parent Material Tim检测地点Testing Place检测日期Testing Date备注/Notes :NI —无应评定显示 ACC —可验收 REJ —不可验收 R 1 、R 2—表示第1次、第2次返修H —缺欠最高回波幅度(H 0±××dB 、在续表中直接写为±××dB ) H 0—参考等级 x —0点至缺欠起点的距离(mm) y —缺欠至焊缝上边缘的距离(mm) z —缺欠至检测面的深度(mm) l —缺欠显示长度(mm) l mn —缺欠组合长度(mm) l c —缺欠累计长度(mm)检测Tested By审核Checked By深圳市华美检测有限公司 管理编号: QR-WS-02-UT06/A/0第 页 共 页超 声 波 检 测 记 录 (续页)Record No.:序号No.构件号Item No.焊缝号Weld No.验收 等级 Level板厚 THK (mm)检测长度 Test Length(mm)角度 Angle缺欠编号 No.单个显示的评定 Evaluation of a Single One 群显示的评定Grouping of indications累计长度的评定Cumulative length结论 Result 备注Remarksx y z l H 评定 l mn H 评定 l c 评定检测 Tested By审核Checked By说明 本报告中的所有焊缝探头移动区的母材金属均进行了纵波检测,没有发现存在影响横波检测效果的显示。

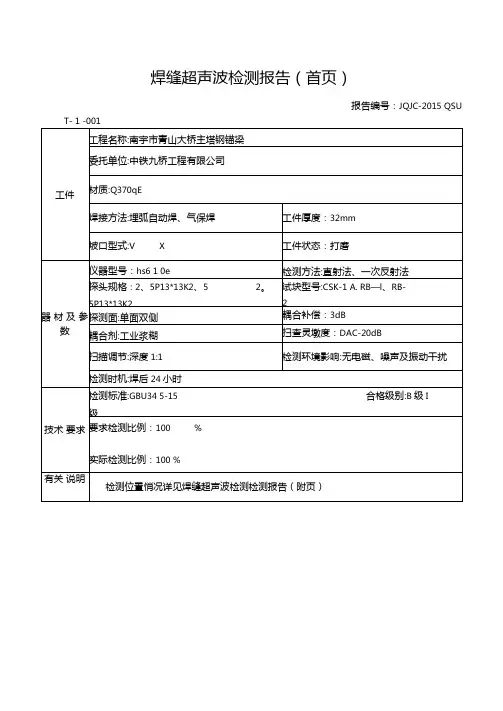

焊缝超声波探伤报告记录————————————————————————————————作者:————————————————————————————————日期:(CMA章)钢结构超声波检测检测报告工程名称:铁路器材厂车修分厂延长跨工程地点:铁路器材厂委托单位:铁路器材厂检测日期:2010年3月16日报告总页数:12 页报告编号:合同编号:工程检测有限公司2010年4 月23 日首页工程名称检测依据《钢焊缝手工超声波探伤方法和探伤结果的分级》GB/T 11345-1989 《钢结构工程施工及验收规范》GB50205-2001《建筑钢结构焊接技术规程》JGJ 81-2002委托单位地址检测焊缝58.2米检测时间2010.3.16检测方法超声波法检测等级B级(GB/T 11345-1989)备注I级焊缝1条,占所测焊缝的100%,满足设计要求。

工程检测有限公司2010年3月16日钢结构超声波检测检测人员:(上岗证号)报告编写:(上岗证号)复核:(上岗证号)审核:(上岗证号)授权签字人:声明: 1. 本报告涂改、错页、换页、漏页无效;2. 检测单位名称与检测报告专用章名称不符者无效;3. 本报告无我单位相关技术资格证书章无效;4. 本报告无检测、审核、授权签字人签字无效;5.未经书面同意不得部分复制或作为他用;6.如对本检测报告有异议或需要说明之处,可在报告发出后15 天内向本检测单位书面提出,本单位将于5日内给予答复。

检测单位:地址:邮编:联系人:目录一项目概况二检测依据及方法三检测结果附件-、项目概况表1工程名称铁路器材厂车修分厂延长垮工程地点铁路器材厂建设单位委托单位铁路器材厂结构型式钢结构钢板厚度14mm设计焊缝等级II级(GB/T 11345-1989)检测等级 B级(GB/T 11345-1989)检测方法超声波法检测日期2010.5.15检测标准《钢焊缝手工超声波探伤方法和探伤结果的分级》GB/T11345-1989《钢结构工程施工及验收规范》GB50205-2001《建筑钢结构焊接技术规程》JGJ 81-2002备注二、检测依据及方法1.检测依据(1)《钢焊缝手工超声波探伤方法和探伤结果的分级》GB11345-1989;(2)《钢结构工程施工及验收规范》GB50205-2001;(3)《建筑钢结构焊接技术规程》JGJ 81-2002;(4)设计文件。

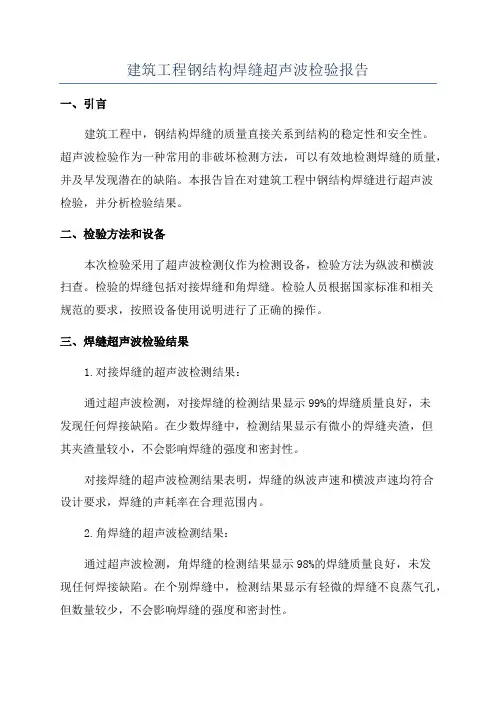

建筑工程钢结构焊缝超声波检验报告一、引言建筑工程中,钢结构焊缝的质量直接关系到结构的稳定性和安全性。

超声波检验作为一种常用的非破坏检测方法,可以有效地检测焊缝的质量,并及早发现潜在的缺陷。

本报告旨在对建筑工程中钢结构焊缝进行超声波检验,并分析检验结果。

二、检验方法和设备本次检验采用了超声波检测仪作为检测设备,检验方法为纵波和横波扫查。

检验的焊缝包括对接焊缝和角焊缝。

检验人员根据国家标准和相关规范的要求,按照设备使用说明进行了正确的操作。

三、焊缝超声波检验结果1.对接焊缝的超声波检测结果:通过超声波检测,对接焊缝的检测结果显示99%的焊缝质量良好,未发现任何焊接缺陷。

在少数焊缝中,检测结果显示有微小的焊缝夹渣,但其夹渣量较小,不会影响焊缝的强度和密封性。

对接焊缝的超声波检测结果表明,焊缝的纵波声速和横波声速均符合设计要求,焊缝的声耗率在合理范围内。

2.角焊缝的超声波检测结果:通过超声波检测,角焊缝的检测结果显示98%的焊缝质量良好,未发现任何焊接缺陷。

在个别焊缝中,检测结果显示有轻微的焊缝不良蒸气孔,但数量较少,不会影响焊缝的强度和密封性。

角焊缝的超声波检测结果表明,焊缝的纵波声速和横波声速均符合设计要求,焊缝的声耗率在合理范围内。

四、分析与讨论根据本次检测结果,大部分的焊缝质量良好,没有发现任何焊接缺陷。

少量焊缝中存在微小的夹渣和轻微的不良蒸气孔,但数量较少,不会对结构的稳定性和安全性造成显著影响。

焊缝的声速和声耗率符合设计要求,说明焊缝的材料质量良好,焊接工艺得到了正确的控制。

然而,本次检验未覆盖全部焊缝,仅仅是对焊缝的抽样检验,因此不能保证全部焊缝的质量都符合要求。

在实际施工中,应继续进行焊缝的质量控制和检测,以确保整个结构的安全性和可靠性。

五、结论本次超声波检验显示大部分建筑工程钢结构焊缝的质量良好,未发现焊接缺陷。

少量焊缝中存在微小的夹渣和轻微的不良蒸气孔,但数量较少,不会对结构的安全性造成显著影响。

4mm管焊缝超声波探伤报告

报告编号: XXXX

报告时间: XXXX年XX月XX日

一、检测目的:

对4mm管焊缝进行超声波探伤,检测焊缝的质量和存在的缺陷。

二、检测设备:

超声波探伤仪、探头、耦合剂、扫描仪等。

三、检测方法:

采用脉冲回波法进行探伤。

四、检测结果:

1. 焊缝整体情况:经过探伤,焊缝整体质量良好,无明显缺陷。

2. 检测数据记录:

a) 焊缝长度:XXXmm

b) 焊缝高度:XXXmm

c) 焊缝宽度:XXXmm

d) 焊缝面积:XXX平方毫米

e) 焊缝体积:XXX立方毫米

f) 焊缝密度:XXX%

3. 缺陷检测:

根据超声波检测结果,未检测到焊缝中的明显缺陷,如气孔、

夹渣、裂纹等。

五、结论:

经过超声波探伤,焊缝质量良好,未发现明显缺陷。

六、检测人员:

XXX

备注:此报告仅针对超声波探伤结果,其他非超声波检测结果未包括在内。

如需评估整体焊接质量,请综合考虑其他检测结果。

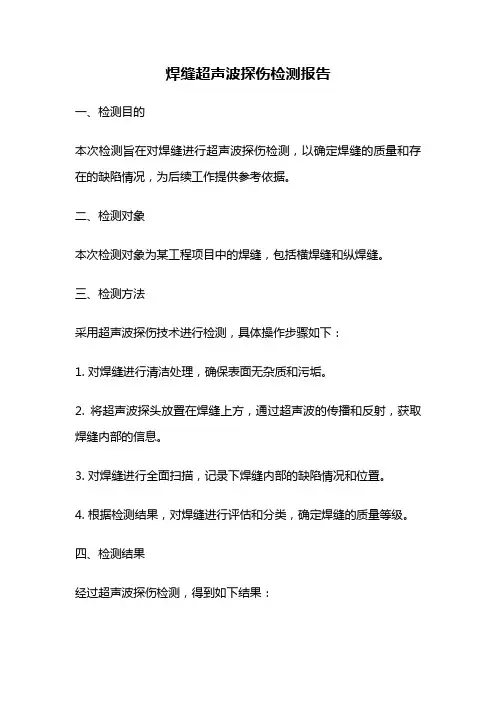

焊缝超声波探伤检测报告一、检测目的本次检测旨在对焊缝进行超声波探伤检测,以确定焊缝的质量和存在的缺陷情况,为后续工作提供参考依据。

二、检测对象本次检测对象为某工程项目中的焊缝,包括横焊缝和纵焊缝。

三、检测方法采用超声波探伤技术进行检测,具体操作步骤如下:1. 对焊缝进行清洁处理,确保表面无杂质和污垢。

2. 将超声波探头放置在焊缝上方,通过超声波的传播和反射,获取焊缝内部的信息。

3. 对焊缝进行全面扫描,记录下焊缝内部的缺陷情况和位置。

4. 根据检测结果,对焊缝进行评估和分类,确定焊缝的质量等级。

四、检测结果经过超声波探伤检测,得到如下结果:1. 横焊缝横焊缝的质量较好,未发现明显的缺陷,焊缝内部结构均匀,无裂纹、气孔等缺陷。

2. 纵焊缝纵焊缝存在一些缺陷,主要包括气孔和裂纹。

其中,气孔分布较为集中,主要集中在焊缝的两端,大小不一,最大的气孔直径为3mm;裂纹主要分布在焊缝的中部,长度不一,最长的裂纹长度为10mm。

五、检测结论根据检测结果,对焊缝进行评估和分类,确定焊缝的质量等级。

横焊缝的质量等级为一级,纵焊缝的质量等级为二级。

六、建议措施针对纵焊缝存在的缺陷,建议采取以下措施:1. 对焊缝进行修补,填补气孔和裂纹,确保焊缝的完整性和稳定性。

2. 对焊接工艺进行优化,减少气孔和裂纹的产生。

3. 对焊接人员进行培训,提高其焊接技能和质量意识。

七、总结超声波探伤技术是一种非破坏性检测方法,可以对焊缝进行全面、准确的检测,为保证焊缝的质量和安全性提供了重要的技术支持。

在实际工程中,应加强对焊缝的检测和管理,确保焊缝的质量符合要求。

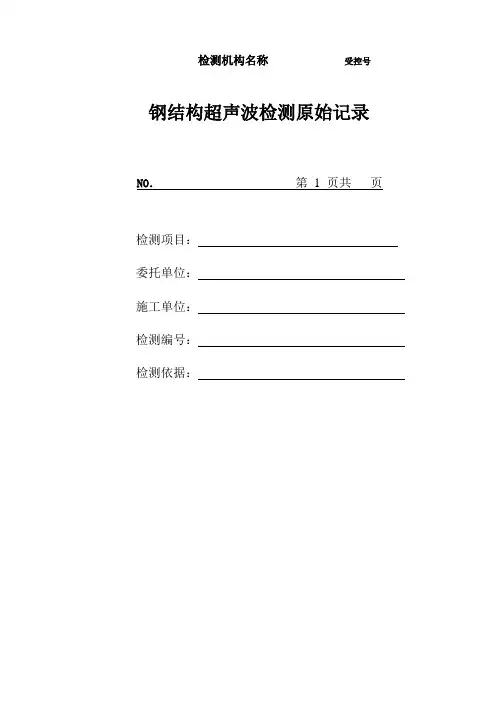

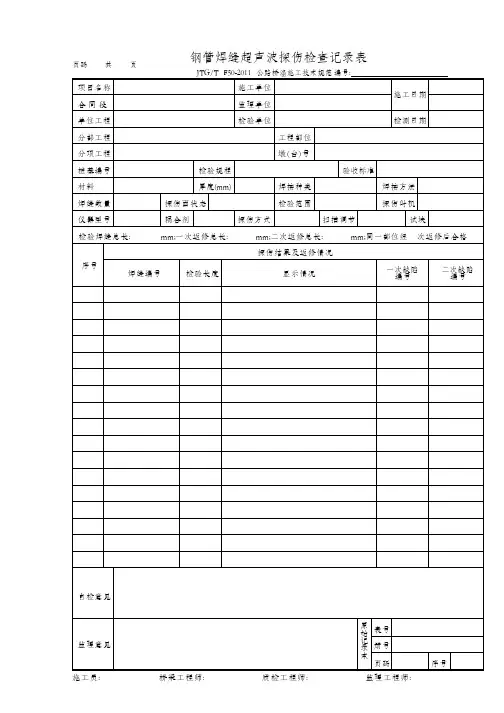

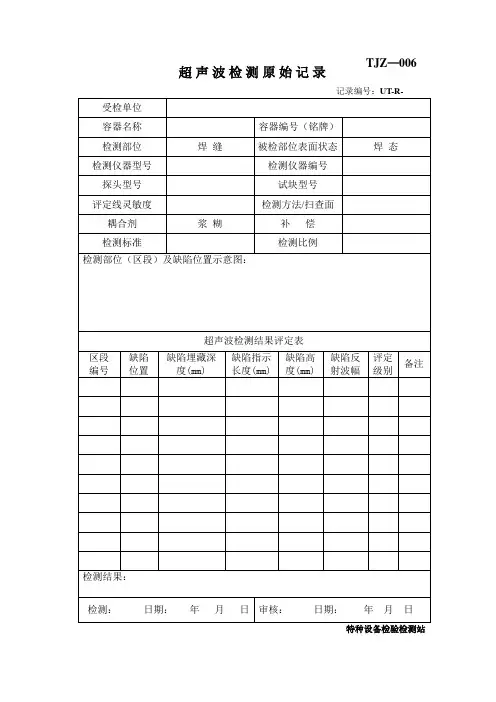

受控编号:

钢结构无损检测原始记录NO.(检测记录编号)第1 页共页

工程名称:

委托单位(需要时):

施工单位(需要时):

委托编号:

报告编号(需要时):

单位名称

钢结构超声波检测原始记录表(一)

注(根据需要自行增加或删除):

校核:检测:检测时间:

钢结构超声波检测原始记录表(二)

注(根据需要自行增加或删除):

校核:检测:检测时间:

注:缺陷性质是指纵向裂纹、横向裂纹或弧坑裂纹。

校核:检测:检测时间:

注:缺陷性质是指纵向裂纹、横向裂纹或弧坑裂纹。

校核:检测:检测时间:

检测构件(节点/焊缝)编号示意草图。

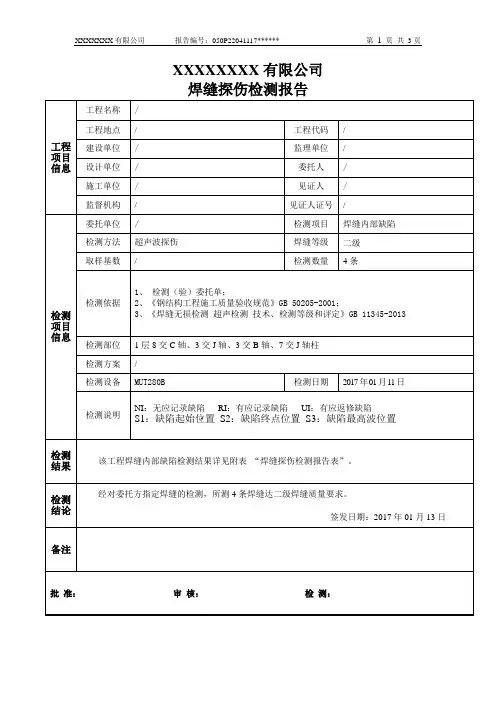

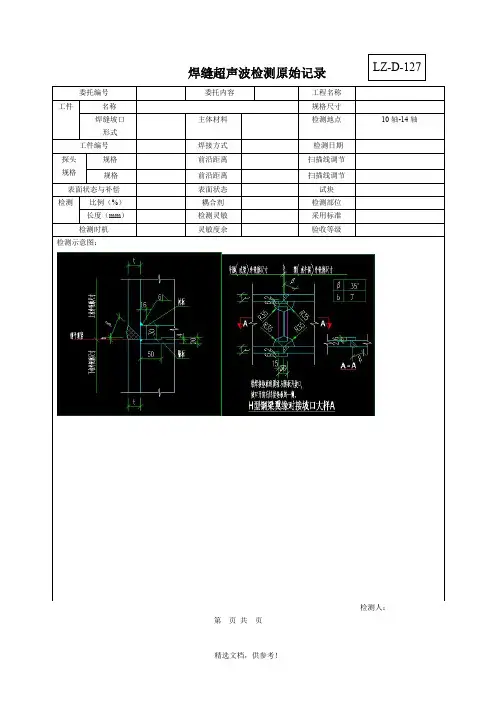

钢结构焊缝超声波检验报告

本报告是对常州动力装备产业园标准厂房8#车间工程中

___所提供的H型钢梁进行钢结构焊缝超声波检验的结果报告。

验收规范为GB-2001《钢结构工程质量验收规范》。

母材材质为Q235B,焊缝类型为对接焊缝,试块为CSK-1A和RB-2.检

验仪器为GTS-22,检验标准为JC11-2-25.

本次检验共检验了10个构件,焊接方法为气体保护焊,

耦合剂为浆糊。

探伤面为45度对接面,探头规格为Φ3-16dB,灵敏度为2.5P8×12K2.5.检验日期为2014年9月25日,检验

地点为厂内。

构件数量为10个,质量等级为Ⅱ级。

本次检验结果显示,受检焊缝均符合GB-2001《钢结构工程质量验收规范》标准二级焊缝要求,评定等级均为Ⅱ级,焊缝质量等级也为Ⅱ级。

因此,本次检验结果合格。

报告批准人、审核人和校核人的信息未在文章中提供,需要补充完整。

焊缝超声波检测报告

一、检测目的

本次检测旨在对焊缝进行超声波检测,判断焊缝的质量,发现可能存在的焊接缺陷,为后续焊接工作提供指导。

二、检测仪器和方法

本次检测采用超声波探伤仪器进行,探头的工作频率为5MHz,采用直接接触法进行检测。

检测仪器具有高精度和高灵敏度,能够检测到微小的焊接缺陷,如气孔、夹渣、裂纹等。

三、检测焊缝

本次检测的焊缝为一根直径为20mm的钢管焊接缝。

焊接方法为手工电弧焊,焊条为E6013、焊缝为一条水平焊缝,长度为500mm。

四、检测结果

经过超声波检测,焊缝质量良好,未发现明显的焊接缺陷。

检测结果显示焊缝的结构紧密,无明显气孔、夹渣和裂纹等缺陷。

五、结果分析

根据检测结果,焊缝质量良好,符合相关焊接标准要求。

焊接缺陷主要包括气孔、夹渣和裂纹等,所有这些缺陷都可能影响焊接接头的强度和密封性能。

在本次检测中未发现上述缺陷,说明焊接工艺控制得当,操作规范。

六、建议

根据本次检测结果,建议在后续焊接工作中继续保持焊接质量,注意以下几点:

1.严格按照焊接工艺规范进行操作,确保焊接质量;

2.加强焊接工人的培训,提高其技术水平;

3.在焊接过程中,及时清理焊缝周围的灰尘和杂质,以防影响焊接质量;

4.检查焊接材料的质量,确保焊接材料符合标准要求。

七、结论

通过焊缝超声波检测,本次检测结果表明焊缝质量良好,未发现明显的焊接缺陷。

建议在后续焊接工作中继续保持焊接质量,注意操作规范和焊接材料的质量。