化工厂危险程度分级评价方法

- 格式:doc

- 大小:250.00 KB

- 文档页数:20

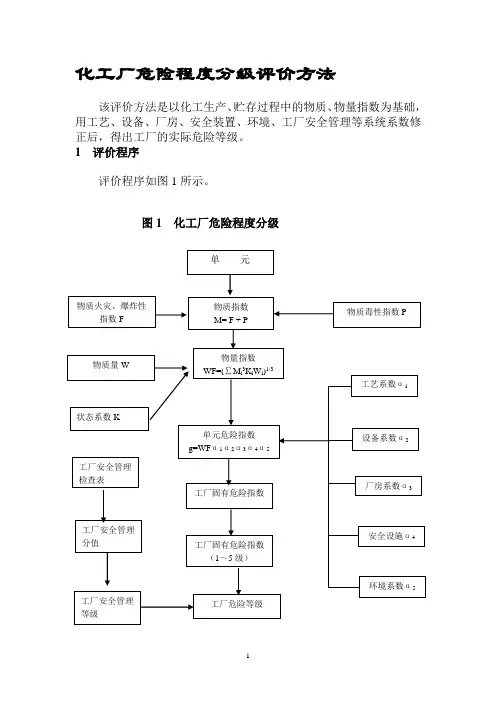

化工厂危险程度分级表化工厂危险程度分级评价方法该评价方法是以化工生产、贮存过程中的物质、物量指数为基础,用工艺、设备、厂房、安全装置、环境、工厂安全管理等系统系数修正后,得出工厂的实际危险等级。

1 评价程序评价程序如图1所示。

图1 化工厂危险程度分级2 各项系数选取原则1)确定物质指数将工厂按工艺过程或装置布置分成若干单元,先查出单元内危险物质的火灾、爆炸性指数(F)、毒性指数(P),然后求出物质指数M:M=F+P物质火灾、爆炸性指数按物质的火灾、爆炸危险性指数表(表1)确定。

2)确定物质毒性指数(P)按《职业性接触毒物危害程度分级》(GB 5044—1985)中分为4级;极度危害、高度危害、中毒危害和轻度危害,其值分别为30,16,8,3。

物质的毒性指数,可根据表2确定。

3)确定物量指数(WF)单元物质的物量指数是由物质指数、物质的质量和状态系数(表3)按下式求出:31)(3i i W K i M WF ⋅⋅=∑式中 WF ——物量指数; M i ——物质指数; K i ——物质状态系数; W i ——物质的质量,t ; i ——第i 项。

经计算得出的物量指数低于单元中可构成危险物质中最危险物质的物质指数时,则按该物质的物质指数计算值计。

4)确定求工艺系数量指数工艺系数由作业方式、物料温度、操作压力、操作温度、操作浓度、作业危险度、明火作业、静电危害等8项修正指数按下式求出:1234567811001B B B B B B B B α+++++++=+式中 a 1——工艺系数;B 1——作业方式修正指数; B 2——物料温度修正指数; B 3——操作压力修正指数; B 4——操作流量修正指数; B 5——操作浓度修正指数; B 6——作业危险度修正指数; B 7——明火作业修正指数; B 8——静电危害修正指数。

(1)作业方式修正指数。

作业方式修正指数按化工作业方式分为4级,见表4。

*为透平式压缩机的指数值**为往复式压缩机的指数值(2)求物料的温度修正指数。

化工厂危险程度分级评价方法该评价方法是以化工生产、贮存过程中的物质、物量指数为基础,用工艺、设备、厂房、安全装置、环境、工厂安全管理等系统系数修正后,得出工厂的实际危险等级。

1 评价程序评价程序如图1所示。

图1 化工厂危险程度分级2 各项系数选取原则1)确定物质指数将工厂按工艺过程或装置布置分成若干单元,先查出单元内危险物质的火灾、爆炸性指数(F)、毒性指数(P),然后求出物质指数M:M=F+P物质火灾、爆炸性指数按物质的火灾、爆炸危险性指数表(表1)确定。

2)确定物质毒性指数(P)按《职业性接触毒物危害程度分级》(GB 5044—1985)中分为4级;极度危害、高度危害、中毒危害和轻度危害,其值分别为30,16,8,3。

物质的毒性指数,可根据表2确定。

表2 物质的毒性指数3)确定物量指数(WF)单元物质的物量指数是由物质指数、物质的质量和状态系数(表3)按下式求出:31)(3i i W K i M WF ⋅⋅=∑式中 WF ——物量指数; M i ——物质指数; K i ——物质状态系数; W i ——物质的质量,t ; i ——第i 项。

经计算得出的物量指数低于单元中可构成危险物质中最危险物质的物质指数时,则按该物质的物质指数计算值计。

4)确定求工艺系数量指数工艺系数由作业方式、物料温度、操作压力、操作温度、操作浓度、作业危险度、明火作业、静电危害等8项修正指数按下式求出:1234567811001B B B B B B B B α+++++++=+式中 a 1——工艺系数;B 1——作业方式修正指数; B 2——物料温度修正指数; B 3——操作压力修正指数; B 4——操作流量修正指数;B5——操作浓度修正指数;B6——作业危险度修正指数;B7——明火作业修正指数;B8——静电危害修正指数。

(1)作业方式修正指数。

作业方式修正指数按化工作业方式分为4级,见表4。

**为往复式压缩机的指数值(2)求物料的温度修正指数。

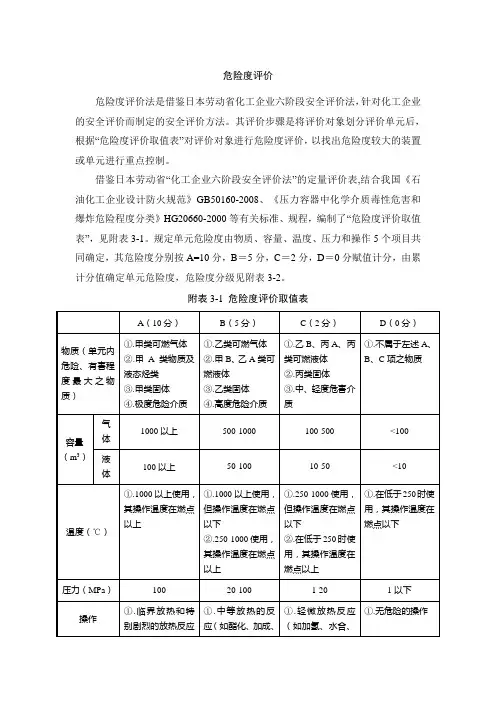

危险度评价

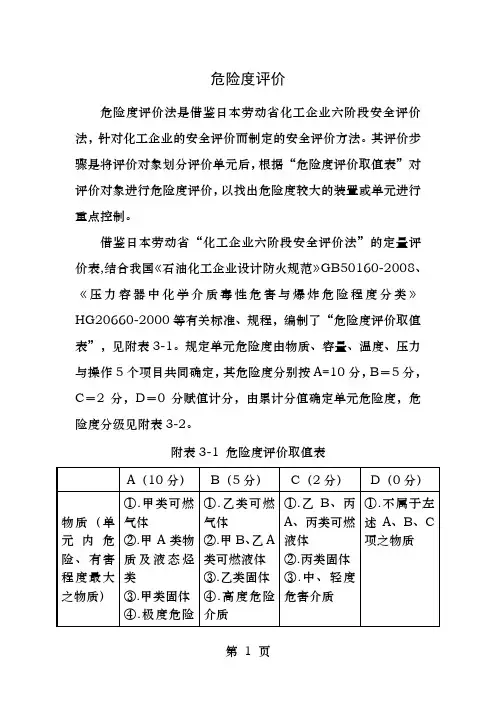

危险度评价法是借鉴日本劳动省化工企业六阶段安全评价法,针对化工企业的安全评价而制定的安全评价方法。

其评价步骤是将评价对象划分评价单元后,根据“危险度评价取值表”对评价对象进行危险度评价,以找出危险度较大的装置或单元进行重点控制。

借鉴日本劳动省“化工企业六阶段安全评价法”的定量评价表,结合我国《石油化工企业设计防火规范》GB50160-2008、《压力容器中化学介质毒性危害与爆炸危险程度分类》HG20660-2000等有关标准、规程,编制了“危险度评价取值表”,见附表3-1。

规定单元危险度由物质、容量、温度、压力与操作5个项目共同确定,其危险度分别按A=10分,B=5分,C=2分,D=0分赋值计分,由累计分值确定单元危险度,危险度分级见附表3-2。

附表3-1 危险度评价取值表

注:核算容积时应:①有触媒的反应,应去掉触媒层所占空间;

②气液混合反应,应按其反应的形态选择上述规定。

附表3-2 危险度分级表。

工厂危险等级划分及计算方法模版1. 引言工厂危险等级划分及计算方法是为了评估生产场所中的潜在危险程度,从而采取相应的安全防护措施,降低事故发生的风险。

本模板将介绍危险等级划分的原则和计算方法,并提供实例进行说明。

2. 危险等级划分原则2.1 依据国家法律法规和标准危险等级划分应符合国家相关法律法规和标准的要求,如《安全生产法》、《危险化学品管理条例》等。

2.2 根据工厂的生产工艺和物质特性根据工厂的生产工艺和所涉及的物质特性,划分危险等级,将危险因素包括但不限于有毒有害物质、易燃易爆物质、高温高压、有机溶剂等纳入考虑。

2.3 参考国内外相关经验在划分危险等级时,可以参考国内外相关的经验和实践,借鉴其他国家和地区的标准和规范。

3. 危险等级划分指标3.1 材料的危险性质材料的危险性质包括毒性、易燃性、爆炸性、腐蚀性等。

3.2 工艺过程的危险性质工艺过程的危险性质包括高温高压、压力潜在危险、化学反应潜在危险等。

3.3 设备的危险性质设备的危险性质包括电气危险、机械危险、火灾危险等。

3.4 工厂环境的危险性质工厂环境的危险性质包括通风条件、清洁程度、噪音、振动等。

4. 危险等级划分计算方法4.1 划分材料的危险等级将材料的危险性质与相关的国内外标准对比,根据材料的特性和使用方式,划分材料的危险等级。

4.2 划分工艺过程的危险等级将工艺过程中涉及的危险因素与相关的国内外标准进行对比,考虑因素包括但不限于工艺流程、工艺参数、防护措施等,从而划分工艺过程的危险等级。

4.3 划分设备的危险等级将设备的危险因素与相关的国内外标准进行对比,考虑因素包括但不限于设备种类、工作状态、安全保护装置等,从而划分设备的危险等级。

4.4 划分工厂环境的危险等级将工厂环境中存在的危险因素与相关的国内外标准进行对比,考虑环境因素包括但不限于通风条件、清洁程度、噪音、振动等,从而划分工厂环境的危险等级。

5. 实例以某化工厂为例,划分其危险等级。

化工厂危险程度分级评价方法

化工厂是工业生产中危险性最大的环节之一,因此对化工厂的危险程度分级评价是非常必要的。

通过对化工厂的危险程度进行分级评价,可以对化工企业进行安全管理,制定科学的预防措施,减少事故的发生。

下面就化工厂危险程度分级评价方法进行介绍。

化工厂危险程度分级评价方法主要包括以下几个步骤:

(1)分析危险源

首先需要对化工厂内的各种危险源进行分析,包括化学品、设备、生产工艺等。

通过对危险源进行分析,可以确定哪些因素是可能导致危险事故的原因。

(2)确定危险等级

在确定危险等级的时候,需要考虑以下因素:危险源的危险性质、危险源造成的可能损失程度、危险源的难易控制程度、危险源的可承受能力等。

根据这些因素,将危险源分为高、中、低三个等级。

(3)评估危险等级

评估危险等级需要考虑到危险源的概率,以及其可能产生的危害损失。

通过分析危险源的发生概率,以及可能带来的损失后,可以得出危险等级的评估结果。

(4)制定相应安全管理措施

根据危险等级的评估结果,可以制定相应的安全管理措施。

对

于高风险的危险源,需要采取高效的防范措施,严格控制危险源的

活动,并不断完善应急措施。

对于中、低风险的危险源,则可以采

取相对较为简单的管理措施。

通过以上几个步骤,制定出相应的安全管理措施,可以使化工

企业更好地进行安全管理,从而保证生产过程的安全与可持续发展。

危险化学品企业安全风险辩识分级管控标准危险化学品企业风险分级共分为四个级别,分别为A级风险(红色)、B级风险(橙色)、C级风险(黄色)、D级风险(蓝色)。

其中A级最高,D级最低。

本次风险分级采用两种方式:1.直接判断法;2.作业条件危险性评价法。

一、直接判断法风险分级标准风险分级从工艺、设备设施、区域(场所)、建构筑物、作业活动、安全管理六个方面进行,同一区域内涉及不同类别风险应分别进行风险分级,分级结果按较高级别确定。

风险辨识的区域应为企业全部作业区,辨识基本单元应为相对独立的生产装置或设备设施。

(一)工艺风险分级1.列入重点监管的危险化工工艺为A级(红色)风险。

2.涉及涂料、粘合剂、油漆等产品的常压条件生产工艺为B 级(橙色)风险。

3.列入下列化工工艺的为C级(黄色)风险1)酯化、加成、中和等中等放热工艺;2)易燃易爆物质的精馏工艺;3)含易燃易爆溶剂的脱溶工艺;4)变压吸附制氢工艺;4.其它生产工艺为D级(蓝色)风险。

(二)设备设施风险分级1.满足下列条件的设备设施属于A级(红色)风险1)操作压力>20MPa的设备设施;2)介质中含有三硝基苯、硝化甘油、硝酸胍、硝化纤维素、硝酸铵(含可燃物≤0.2%)等爆炸品类的设备设施;3)介质中含有氰化氢、二氧化氮、异氰酸甲酯、磷化氢、碳酰氯(光气)的设备设施;4)可燃气体、有毒有害介质泄漏报警装置。

2.满足下列条件的设备设施属于B级(橙色)风险1)操作压力10MPa<P<20MPa 的设备设施;2)介质中含除氰化氢、二氧化氮、异氰酸甲酯、磷化氢、碳酰氯以外的列入《危险化学品目录》(2015版)的剧毒品的设备设施;3)介质中含有煤气的设备设施;4)介质中含甲类可燃气体、液化烃及甲A类液体、甲类固体的设备设施。

5)可构成有限空间的设备设施。

3.满足下列条件的设备设施属于C级(黄色)风险1)操作压力1MPa<P<10MPa 的设备设施;2)介质中含甲B及乙类液体的设备设施;3)介质中含剧毒品以外的急性毒性为类别1、类别2的物质的设备设施。

化工厂危险程度分级评价方法随着社会的发展和工业化进程的加速,化工厂也随之快速增长。

但是,化工厂生产的化学物质存在着很高的风险,一旦事故发生,将会造成惨重的人员伤亡和财产损失。

为了保障化工生产的安全稳定,对化工厂的危险程度需要进行科学合理的评估。

本文将介绍化工厂危险程度分级评价方法。

评价指标危险程度分级评价方法的评价指标主要分为四个方面:危险品种类、储存形式、环境因素和人员因素。

危险品种类危险品种类是化工厂危险程度评价的重要指标。

根据危险品种类不同,危险程度也有所差异。

目前,危险品种类主要分为爆炸品、易燃液体、气体、腐蚀品等。

储存形式储存形式是指危险品的储存方式和条件,也是化工厂危险程度评价的重要指标。

不同的储存形式对危险程度的评价也有很大的影响。

常见的储存形式主要分为液化气体、固体、液体等。

环境因素环境因素是指化工厂周围的自然环境和工业环境,包括气象、地理位置、环保设施等。

环境因素对于危险程度的评价也有着很大的作用。

人员因素是指化工厂员工的职业素质、安全意识、培训水平等方面因素。

好的职业素质、安全意识、培训水平能够有效提高化工厂危险程度的评价。

评价方法化工厂危险程度评价首先要选择合适的评价方法。

化工厂危险程度评价方法主要有层次分析法(AHP)、模糊数学、神经网络分析和贝叶斯网络等。

层次分析法(AHP)层次分析法(AHP)是一种定量评价方法,主要用于多指标、多层次的决策分析,被广泛应用于各种场合。

AHP方法通过对每个指标的重要性进行量化分析,然后将多个指标合成为统一的评价结果。

AHP 方法是化工厂危险程度评价中常用的一种方法。

模糊数学模糊数学是一种将非精确的、模糊的、不确定的信息以数学的形式表达出来的数学分支,可以通过建立模糊关系矩阵来进行化工厂危险程度的评价。

神经网络分析神经网络分析是一种以人工神经网络为基础的分析方法。

这种方法可以通过大量的数据来训练神经网络,从而达到计算化工厂危险程度的效果。

化工厂危险程度分级引言化工厂是生产化学产品的工业设施,由于涉及到危险化学物质的处理和生产过程,所以必须对化工厂进行危险程度分级。

化工厂的危险程度分级主要是为了保证人员和环境的安全,对于化工厂的管理和监管有着重要的意义。

本文将介绍化工厂危险程度分级的定义、评估指标和具体的分级标准。

定义化工厂危险程度分级是根据化学品的危害性和工艺过程的安全性来评估该工厂的危险程度,并根据评估结果将工厂划分为不同的危险等级。

该分级系统可帮助管理人员了解化工厂的危险程度,并采取相应的管理和控制措施。

评估指标化学品危害性评估指标化学品危害性评估是其中一个关键指标,用于评估化学品的毒性、可燃性、爆炸性等危险特性。

一般来说,化学品的危害性评估指标包括以下几个方面: 1. 毒性:评估化学品对人体健康的危害程度,包括急性毒性和慢性毒性。

2. 可燃性:评估化学品在接触到火源时的燃烧性能,包括燃点、闪点和自燃温度等指标。

3. 爆炸性:评估化学品在受到热、应力或其它刺激时,发生爆炸的倾向。

工艺过程安全性评估指标工艺过程安全性评估是另一个重要指标,用于评估工艺过程的安全性和稳定性。

工艺过程安全性评估指标主要包括以下几个方面: 1. 设备安全性:评估工艺设备的设计符合相关标准和规定,是否存在设计缺陷或风险。

2. 操作安全性:评估操作人员的技能水平和操作规程是否合理,是否存在操作失误的风险。

3. 应急管理:评估应急管理措施的完备性,包括事故报警、应急转移和救援等方面。

分级标准根据化学品危害性评估和工艺过程安全性评估的指标,可以将化工厂划分为不同的危险等级。

具体分级标准如下: 1. 一级危险化工厂:化学品危害性评估和工艺过程安全性评估均较高的工厂,需采取严格的安全管理和监控措施,以确保人员和环境的安全。

2. 二级危险化工厂:化学品危害性评估和工艺过程安全性评估相对较高的工厂,需采取一定的安全管理和监控措施,以降低事故发生的概率。

3. 三级危险化工厂:化学品危害性评估和工艺过程安全性评估一般的工厂,需采取基本的安全管理和监控措施,以确保基本的人员和环境安全。

危险度评价

危险度评价法是借鉴日本劳动省化工企业六阶段安全评价法,针对化工企业的安全评价而制定的安全评价方法。

其评价步骤是将评价对象划分评价单元后,根据“危险度评价取值表”对评价对象进行危险度评价,以找出危险度较大的装置或单元进行重点控制。

借鉴日本劳动省“化工企业六阶段安全评价法”的定量评价表,结合我国《石油化工企业设计防火规范》GB50160-2008、《压力容器中化学介质毒性危害和爆炸危险程度分类》HG20660-2000等有关标准、规程,编制了“危险度评价取值表”,见附表3-1。

规定单元危险度由物质、容量、温度、压力和操作5个项目共同确定,其危险度分别按A=10分,B=5分,C=2分,D=0分赋值计分,由累计分值确定单元危险度,危险度分级见附表3-2。

附表3-1 危险度评价取值表

注:核算容积时应:①有触媒的反应,应去掉触媒层所占空间;

②气液混合反应,应按其反应的形态选择上述规定。

附表3-2 危险度分级表。

工厂危险等级划分及计算方法范本一、引言工厂安全是生产经营过程中必须重视和保证的一项基本要求,也是保障员工安全、保护环境和维护企业形象的重要环节。

为了在实际操作中对工厂危险等级进行划分和计算,制定了以下的范本。

二、工厂危险等级划分1. 根据《安全生产法》和相关法律法规的要求,工厂危险等级划分标准如下:(1) 一级:危险程度极高,可能造成严重伤亡事故,对人员和环境危害极大;(2) 二级:危险程度较高,可能造成较重伤亡事故,对人员和环境危害较大;(3) 三级:危险程度一般,可能造成一般伤亡事故,对人员和环境造成一定危害;(4) 四级:危险程度较低,可能造成轻微伤亡事故,对人员和环境危害较小。

2. 工厂危险等级划分的依据包括但不限于以下因素:(1) 生产工艺的特点及易导致事故发生的环节;(2) 与危险源的接触程度,包括可能的爆炸、火灾、中毒等危险;(3) 安全设施和防护措施的完备性;(4) 生产技术和设备的先进性及操作操作规范性。

三、工厂危险等级计算方法1. 初步评估(1) 初步评估是对工厂危险等级进行初步判断的过程,主要依据是工厂所属行业的标准和相关法律法规的规定。

(2) 初步评估的主要步骤包括:a. 了解工厂所属行业的标准和相关法律法规的要求;b. 分析工厂生产经营过程中可能存在的危险源;c. 根据危险源及其对人员和环境的危害程度,初步判断工厂所处的危险等级。

2. 综合评估(1) 综合评估是在初步评估基础上,根据工厂具体情况进行更详细的评估和判定。

(2) 综合评估的主要步骤包括:a. 对工厂的危险源进行细致的调查和分析;b. 评估工厂的安全设施和防护措施的完备性;c. 评估工厂的生产技术和设备的先进性及操作规范性;d. 根据调查和评估结果,判断工厂的危险等级。

3. 专家评审(1) 在综合评估的基础上,可以邀请相关领域的专家进行评审。

(2) 专家评审主要根据专家对工厂的评估和判断,对工厂的危险等级进行最终确定。

化工(危险化学品)企业安全风险评估和分级办法第一条为贯彻落实《市政府办公室关于印发××市危险化学品安全综合治理实施方案的通知》(××办发〔××〕××号)和《××市标本兼治防范遏制重特大事故工作方案》(锡安〔2016〕13号)等文件的要求,全面排查全市化工(危险化学品)企业安全风险,建立安全风险分级管控和隐患排查治理双重预防机制,规范化工(危险化学品)企业安全风险评估和分级工作,根据《省安监局关于印发〈××省化工(危险化学品企业安全风险评估和分级办法)的通知》(××安监〔××〕××号)的精神,制定本办法。

第二条本办法适用于××市行政区域内所有危险化学品生产企业、使用危险化学品从事生产的化工企业、原料和产品均不涉及危险化学品的一般化工企业、危险化学品经营企业(含加油站,无储存设施的企业除外)(以下简称企业)。

第三条根据企业固有风险大小、本质安全水平、安全生产管理现状,采用风险矩阵评价方法,开展安全风险评估,分析事故发生的可能性和事故后果的严重性,综合评定企业的安全风险等级。

第四条企业依据《××市化工(危险化学品)企业安全风险分级取值标准》(附件1),自行评估事故发生的可能性L值- 1 -和事故后果的严重性S值,对照《××市化工(危险化学品)企业安全风险矩阵与风险等级判别标准》(附件2),计算风险R 值,确定安全风险等级。

第五条企业安全风险分为4个等级,从高到低依次划分为红色风险、橙色风险、黄色风险和蓝色风险。

根据评估确定的安全风险等级,将企业依次划分为红色重大风险企业、橙色较大风险企业、黄色一般风险企业、蓝色低风险企业。

第六条在企业安全风险分级的基础上,对存在以下情况的企业进行安全风险等级校正,提高或降低风险等级:1.发生没有人员伤亡的火灾、爆炸事故的,自事故发生之日起提高1个风险等级。

化工生产安全隐患级别化工生产安全隐患级别化工行业是现代工业的重要组成部分,但同时也是高风险行业之一。

由于化学物质在生产过程中可能产生爆炸、火灾、中毒等安全隐患,因此化工生产安全成为了一项极其重要的任务。

化工生产安全隐患的级别是根据其可能引发的事故性质、程度和影响范围进行评估划分的。

常见的化工生产安全隐患级别可以分为三个级别:一级、二级和三级。

下面将对每个级别进行详细讨论。

一、一级安全隐患一级安全隐患是最为严重的安全隐患,其具有以下特点:1. 可能引发重大事故:一级安全隐患具有极高的事故风险,发生事故后可能导致多人伤亡、大面积破坏和重大环境污染。

2. 事故后果严重:一级安全隐患所引发的事故后果常常无法修复或后果难以预估,对人员生命及财产造成重大损失,且对周边环境持续污染。

3. 影响广泛:一级安全隐患事故影响范围大,可能对周边居民、企业和整个区域产生较大影响。

二、二级安全隐患二级安全隐患相对于一级隐患来说风险较低,但仍然具有较高的危险性,其特点如下:1. 可能引发重要事故:二级安全隐患虽然风险较低,但仍具备引发重要事故的可能性,且事故后果可能影响到人员生命和财产安全。

2. 事故后果较为严重:二级安全隐患所引发的事故后果相对于一级安全隐患来说可能较轻,尚能通过合理的应急措施进行控制和应对。

3. 影响相对局部:二级安全隐患事故的影响范围相对较小,主要集中在事故现场周边区域。

三、三级安全隐患三级安全隐患是相对较轻的安全隐患,其特点如下:1. 风险相对较低:三级安全隐患风险较低,发生事故后对人员和财产的威胁相对较小。

2. 事故后果一般:三级安全隐患所引发的事故后果通常可以通过常规的应急处理进行有效控制和防范。

3. 影响相对局限:三级安全隐患事故的影响范围相对局部,仅限于事故现场附近区域。

化工生产过程中的安全隐患级别评估对于企业制定相应的安全管理措施、加强安全培训和提高应急处置能力具有重要的指导意义。

同时,政府和监管部门对于一、二级安全隐患应该加大巡查力度,强化安全监管,确保企业和群众生命财产安全。

化工厂危险程度分级评价方法

该评价方法是以化工生产、贮存过程中的物质、物量指数为基础,用工艺、设备、厂房、安全装置、环境、工厂安全管理等系统系数修正后,得出工厂的实际危险等级。

1 评价程序

评价程序如图1所示。

图1 化工厂危险程度分级

按《职业性接触毒物危害程度分级》(GB 5044—1985)中分为4级;极度危害、高度危害、中毒危害和轻度危害,其值分别为30,16,8,3。

物质的毒性指数,可根据表2确定。

表2 物质的毒性指数

单元物质的物量指数是由物质指数、物质的质量和状态系数(表3)按

下式求出:

式中 WF——物量指数;

M i——物质指数;

K i——物质状态系数;

W i——物质的质量,t;

i——第i项。

经计算得出的物量指数低于单元中可构成危险物质中最危险物质的物质指数时,则按该物质的物质指数计算值计。

表3 不同状态下的物质状态系数表

4)确定求工艺系数量指数

工艺系数由作业方式、物料温度、操作压力、操作温度、操作浓度、作业危险度、明火作业、静电危害等8项修正指数按下式求出:

式中 a1——工艺系数;

B1——作业方式修正指数;

B2——物料温度修正指数;

B3——操作压力修正指数;

B4——操作流量修正指数;

B5——操作浓度修正指数;

B 6——作业危险度修正指数; B 7——明火作业修正指数; B 8——静电危害修正指数。

(1)作业方式修正指数。

作业方式修正指数按化工作业方式分为4级,见表4。

表4 作业方式修正指数表

表5 物料温度修正指数表

**为往复式压缩机的指数值 (2)求物料的温度修正指数。

按物料的温度特性,其温度分为5种,见表5。

当一种物质满足表5中2个或2个以上条件时,物料修正指数取最大值。

(3)操作压力修正指数。

操作压力修正指数按操作压力的表压分为10级,见表6。

表6 操作压力修正指数表

主要危险物质的操作流量修正指数分为6级,见表7。

表7 主要危险物质的流量分级表

按可燃性气体(或蒸气)的浓度与该物质爆炸极限的比较值,操作浓度指数分为3级,见表8。

表8 操作浓度修正指数表

按操作失控或设备泄漏时,物质、压力、热量释放所能导致的危害程度,作业危险度修正指数分为4级,见表9。

(7)明火作业修正指数。

按明火炉所处的位置及受热物料类别分别明火作业修正指数分为3类9级,见表10。

表10 明火作业修正指数表

该值取值状态指单元内可能泄漏的最危险物质的使用状态。

(8)静电危害修正指数。

按物质在化工生产、贮存过程中所产生的静电,是否能产生足以引起火灾、爆炸的危险程度,静电危害分为2级,见表11。

表11 静电危害修正指数表

5)确定设备修正系数

由单元中主要设备的运转方式、设备高度、设备使用脆性材料的程度、检测装置的数量、设备状态、密封点、防爆电器、设备先进程度等8项修正指数,按下式求出:

式中 a2——设备修正系数;

C1——运转方式修正指数;

C2——设备高度修正指数;

C3——脆性材料修正指数;

C4——检测装置修正指数;

C5——设备状态修正指数;

C6——密封点修正指数;

C7——防爆电器修正指数;

C8——设备先进程度修正指数。

(1)设备运转方式修正指数。

设备运转方式修正指数按设备的运转状态分为2级,见表12。

(2)设备高度修正指数

设备高度修正指数按单元设备顶端与所在地面的相对高度分为5级,见表13。

表13 设备高度修正指数表

(3)设备脆性材料修正指数。

设备脆性材料修正指数按设备本身及附件所采用脆性材料的程度和数量分为4级,见表14。

(4)设备检测装置修正指数。

按设备上安设检测可导致危险的主要物理量或化学量的检测装置套数,设备检测装置修正指数分为3级,见表15。

表15 设备检测装置修正指数

按设备的合理性、使用状态及设计等,设备状态分为8项,见表16。

表16 设备状态修正指数

密封点修正指数按单元内动、静密封点数量分为2类12级,见表17。

表17 密封点修正指数表

按爆炸危险区域的等级及所使用的电气设备的防爆等级,防爆电

气修正指数见表18,设备安全先进程度修正指数见表19。

表18 防爆电气修正指数表

表19 设备安全先进程度修正指数表

厂房修正系数由厂房结构式、防火间距、建筑耐火等级、厂房泄

压面积、安全疏散距离等5项修正指数用下式求出:

式中 a3——厂房修正系数;

D 1——厂房结构型修正系数; D 2——防火间距修正指数; D 3——建筑物耐火等级修正指数; D 4——厂房泄压面积修正指数; D 5——安全疏散距离修正指数。

(1)厂房结构型修正指数。

厂房结构型修正指数按厂房结构分为3级,见表20。

表20 厂房结构型修正指数表

表21 防火间距修正指数表 防火间距修正指数按单元或厂房的防火间距是否符合《建筑设计防火规范》的要求,分为2级,见表21。

(3)建筑物耐火等级修正指数。

建筑物耐火等级修正指数按是否符合《建筑设计防火规范》GBJ 的有关要求,分为2级,见表22。

表22建筑物耐火等级修正指数表

表23厂房泄压面积修正指数表

厂房泄压面积修正指数分为2级,见表23。

(5)安全疏散修正指数

安全疏散修正指数按厂房的安全出口数目,疏散距离、疏散梯是否符合《建筑设计防火规范》中的规定,分为2级,见表24。

表24安全疏散修正指数表

可降低评价的单元危险程度的安全设施修正系数用下式求出:

式中 a4——安全设施修正系数;

Ei——安全装置修正指数;

i——安全装置项数。

安全装置项数修正指数由表25查出。

表25 安全装置修正指数表

环境系数按单元边界向外界延伸区域的特性,分为5级,见表26。

表26 环境系数表

9)确定单元固有危险指数

单元固有危险指数由下式求出:

g=WF·a1·a2·a3·a4·a5

式中g——单元固有危险指数;

WF——物量指数;

a1——工艺修正系数;

a2——设备修正系数;

a3——厂房修正系数;

a4——安全设施修正系数;

a5——环境系数。

10)确定工厂固有危险指数

工厂固有危险指数用工厂最高危险5个单元危险指数的均方根求出:

式中 G——工厂固有危险指数;

gi——单元危险指数;

i——单元项数。

11)确定工厂固有危险等级

工厂固有危险等级根据工厂固有危险指数分为5级,见表27。

12)确定工厂安全管理等级

(1)工厂安全管理检查表(略)。

(2)工厂安全管理等级的求取。

工厂安全管理等级根据工厂安全管理检查表求出的安全管理分值,划分为3个等级,见表28。

表28 工厂安全管理等级划分表

工厂实际危险等级,是将工厂固有危险等级用工厂安全管理等级进行修正后求取的,见表29。

表29 工厂实际危险等级求取表

根据上述原则编制化工厂危险程度分级程序表,见表30

表30 化工厂危险程度分级程序表。