全缠绕复合气瓶Ansys参数化结构分析

- 格式:docx

- 大小:380.95 KB

- 文档页数:6

ANSYS复合材料仿真分析在ANSYS 中可以定义多种材料属性:主菜单-> preprocesser -> Material Prop -> Material Models -> 打开Define Material Model Behavior 对话框-> 顶部菜单中:Material -> New Model ... -> 弹出Define Material ID 对话框-> 定义更多的材料ANSYS复合材料仿真分析2009-05-23 23:31复合材料,是由两种或两种以上性质不同的材料组成。

主要组分是增强材料和基体材料。

复合材料不仅保持了增强材料和基体材料本身的优点,而且通过各相组分性能的互补和关联,获得优异的性能。

复合材料具有比强度大、比刚度高、抗疲劳性能好、各向异性、以及材料性能可设计的特点,应用于航空领域中,可以获得显著的减重效益,并改善结构性能。

目前,复合材料技术已成为影响飞机发展的关键技术之一,逐渐应用于飞机等结构的主承力构件中,西方先进战斗机上复合材料使用量已达结构总重量的25%以上。

飞机结构中,复合材料最常见的结构形式有板壳、实体、夹层、杆梁等结构。

板壳结构如机翼蒙皮,实体结构如结构连接件,夹层结构如某些薄翼型和楔型结构,杆梁结构如梁、肋、壁板。

此外,采用缠绕工艺制造的筒身结构也可视为层合结构的一种形式。

一.复合材料设计分析与有限元方法复合材料层合结构的设计,就是对铺层层数、铺层厚度及铺层角的设计。

采用传统的等代设计(等刚度、等强度)、准网络设计等设计方法,复合材料的优异性能难以充分发挥。

在复合材料结构分析中,已经广泛采用有限元数值仿真分析,其基本原理在本质上与各向同性材料相同,只是离散方法和本构矩阵不同。

复合材料有限元法中的离散化是双重的,包括了对结构的离散和每一铺层的离散。

这样的离散可以使铺层的力学性能、铺层方向、铺层形式直接体现在刚度矩阵中。

碳纤维缠绕复合材料气瓶的有限元数值分析的开题

报告

一、课题背景

气瓶是一种高压容器,主要用于汽车、石化、航空航天等领域。

传统的气瓶主要采用金属材料制造,但是金属材料气瓶有缺陷,例如:容易腐蚀、易受到额外的外力等等。

为了弥补金属材料气瓶的不足,人们研发出了碳纤维绕制复合材料气瓶。

碳纤维绕制复合材料气瓶具有重量轻、高强度、耐腐蚀等优势。

二、研究目的

本课题的主要目的是通过有限元数值分析,对碳纤维绕制复合材料气瓶进行研究,以期进一步优化气瓶的结构。

三、研究内容

1.建立碳纤维绕制复合材料气瓶的有限元模型;

2.通过有限元数值分析,研究不同条件下碳纤维绕制复合材料气瓶的力学性能和变形情况;

3.分析气瓶的失效原因,优化气瓶的设计方案。

四、拟采取的研究方法

1.建立气瓶有限元模型;

2.采用ANSYS软件进行有限元数值分析;

3.引入在线监控和可视化技术,对气瓶进行实时检测和分析。

五、预期成果

本课题的预期成果为:

1.建立碳纤维绕制复合材料气瓶的有限元模型;

2.得出不同工况下气瓶的力学性能和变形情况;

3.分析气瓶的失效原因,优化气瓶的设计方案。

六、结论

本课题的研究结果将为碳纤维绕制复合材料气瓶的设计和制造提供有力支持,具有较高的实用价值。

1、复合气瓶的相关参数

复合气瓶的缠绕层顺序及参数

2、计算模型

推荐选用铝内胆使用Solid95单元,碳纤维复合层使用Shell99单元。

3、计算过程

过程1:该气瓶从0MPa内压起,升到内压55MPa(预应力压力);过程2:接过程1,由55MPa内压,降到0MPa;

过程3:接过程2,受到预应力压力的气瓶再从0 MPa内压起,加压到30 MPa(工作压力);

过程4:接过程3,从30MPa内压起,加压到50 MPa(水压试验压力);

过程5:接过程4,从50MPa内压起,加压到102 MPa(最小爆破压力)。

4、判据

应力分布要求

(1)零压力下内胆的环向压应力应在内胆材料屈服强度的60~95%之间。

(2)工作压力下内胆的环向拉应力应不超过内胆材料屈服强度的60%。

(3)工作压力下纤维应力应不超过设计最小爆破应力的15%.

(4)爆破破口应位于筒体侧壁上。

5、参考书目

a) DOT-CFFC-2000 BASIC REQUIRENMENTS FOR FULLY

WRAPPED CARBON-FIBER REINFORCED ALUMINUM LINED CYLINDERS

碳纤维增强铝合金内胆全缠绕气瓶

b) GB/T11640-2001 铝合金无缝气瓶

C) 复合材料结构设计

D) ANSYS11.0 结构与热力学有限元分析(实例指导教程)

E) 现代有限元理论技术与工程应用

缠绕包装机系列

托盘式缠绕包装机系列

无托盘式缠绕包装机系列…

悬臂式托盘缠绕包装机

环体式缠绕机系列

水平式缠绕机系列。

基于ANSYS的燃气热水器机体有限元分析及结构强度评估燃气热水器是一种常见的家用热水设备,它利用燃气燃烧产生的热能来加热水,并且具有体积小、使用方便等特点。

在燃气热水器的设计与制造过程中,结构的强度是一个非常重要的考虑因素。

使用ANSYS软件进行有限元分析和结构强度评估,可以帮助设计师们优化燃气热水器的结构,提高其强度和安全性。

有限元分析(Finite Element Analysis,简称FEA)是一种基于数值计算方法的结构分析技术,可以帮助工程师们在计算机模拟环境中评估结构的强度和性能。

在进行燃气热水器机体的有限元分析时,一般可以按照以下步骤进行:1.建立有限元模型:首先,根据燃气热水器的实际结构,使用CAD软件建立热水器机体的三维模型。

然后,将模型导入ANSYS软件,进行后续的有限元分析。

2.网格划分:在进行有限元分析之前,需要对热水器机体进行网格划分。

网格划分是将复杂的三维模型划分为多个小单元,以便进行数值计算。

在ANSYS中,可以使用网格划分工具对热水器机体进行网格化操作。

3.材料属性设置:在有限元分析中,需要给定材料的力学性能参数,如弹性模量、泊松比、屈服强度等。

根据燃气热水器机体所使用的材料,设置相应的材料属性。

4.边界条件设定:边界条件是指在有限元分析中对模型施加的约束和加载条件。

在进行燃气热水器机体的有限元分析时,可以通过设定固定边界条件、加载边界条件等来模拟实际工作环境。

5.强度评估:有限元分析完成后,可以通过查看模型的应力和位移分布来评估热水器机体的结构强度。

如果出现了应力集中、变形过大等问题,可以针对性地进行优化设计,改善结构的强度和刚度。

除了有限元分析,还可以进行结构的强度评估。

结构的强度评估是通过计算结构在受力状态下的应力和应变,来评估结构的强度和稳定性。

在进行燃气热水器机体的结构强度评估时,可以采用静力学分析、疲劳分析、振动分析等方法,以及进行裂纹扩展和疲劳寿命预测等工作。

Ansys复合材料结构分析总结说明:整理自Simwe论坛,复合材料版块,原创fea_stud,大家要感他呀目录1# 复合材料结构分析总结(一)——概述篇5# 复合材料结构分析总结(二)——建模篇10# 复合材料结构分析总结(三)——分析篇13# 复合材料结构分析总结(四)——优化篇做了一年多的复合材料压力容器的分析工作,也积累了一些分析经验,到了总结的时候了,回想起来,总最初采用I-deas,到MSC.Patran、Nastran,到最后选定Ansys为自己的分析工具,确实有一些东西值得和大家分享,与从事复合材料结构分析的朋友门共同探讨。

(一)概述篇复合材料是由一种以上具有不同性质的材料构成,其主要优点是具有优异的材料性能,在工程应用中典型的一种复合材料为纤维增强复合材料,这种材料的特性表现为正交各向异性,对于这种材料的模拟,很多的程序都提供了一些处理方法,在I-Deas、Nastran、Ansys中都有相应的处理方法。

笔者最初是用I-Deas下建立各项异性材料结合三维实体结构单元来模拟(由于研究对象是厚壁容器,不宜采用壳单元),分析结果还是非常好的,而且I-Deas强大的建模功能,但由于课题要求要进行压力容器的优化分析,而且必须要自己写优化程序,I-Deas的二次开发功能开放性不是很强,所以改为MSC.Patran,Patran 提供了一种非常好的二次开发编程语言PCL(以后在MSC的版中专门给大家贴出这部分容),采用Patran结合Nastran的分析环境,建立了基于正交各项异性和各项异性两种分析模型,但最终发现,在得到的最后结果中,复合材料层之间的应力结果始终不合理,而模型是没有问题的(因为在I-Deas中,相同的模型结果是合理的),于是最后转向Ansys,刚开始接触Ansys,真有相见恨晚的感觉,丰富的单元库,开放的二次开发环境(APDL 语言),下面就重点写Ansys的容。

在ANSYS程序中,可以通过各项异性单元(Solid 64)来模拟,另外还专门提供了一类层合单元(Layer Elements)来模拟层合结构(Shell 99, Shell 91, Shell 181, Solid 46 和Solid 191)的复合材料。

第四章复合材料计算实例在有了前几章知识做铺垫,这一章我们来学习两个复合材料分析的例子,加深复合材料分析的理解,也希望读者能从中收获一些经验。

在这里将第二章的流程图再次拿出来,进一步熟悉ANSYS有限元分析的基本过程。

图7 Ansys 结构分析流程图4.1 层合板受压分析4.1.1 问题描述层合板指的是仅仅由FRP层叠而成的复合板材,中间不包含芯材,板材的性能不仅与纤维的弹性模量、剪切模量有关,还与纤维的铺层方向有着密切关系。

本例中的板材有4层厚度为0.025m的单元板复合而成,单元板的铺层方向为0°、90°、90°、0°,见图13所示。

单元板的材料属性见表4.1。

表 4.1 单元板材料属性EX/MP EY/MP EZ/MP GXY/MP GYZ/MP GXZ/MP PRXY PRYZ PRXZ12.5 300 300 50 20 50 0.25 0.25 0.01图13 复合材料板4.1.2 求解步骤根据问题描述,所要分析的问题为壳体结构的复合材料板,可以采用SOLID46单元建立3D有限元模型进行分析。

结合图7的一般步骤进行分析。

步骤一:选取单元类型,设置单元实常数⑴、在开始一个新分析前,需要指定文件保存路径和文件名。

文件保存路径GUI:【Utility Menu】|【File】|【Change Directory】见图14指定新的文件名GUI:【Utility Menu】|【File】|【Change Jobname】见图15所示图14 指定文件保存路径图15 修改文件名⑵、选取单元类型1)选取单元类型的GUI操作:【Main Menu】|【Preprocessor】|【Element Type】|【Add/Edit/Delete】,执行后弹出Element Types对话框。

2)在Element Types对话框点击Add定义新的单元类型,弹出“Library of Element Types”对话框,见图16所示,按图中所示选择,单元类型参考号输入框中输入数字1。

Ansys10.0 复合材料结构分析操作指导书第一章概述复合材料是两种或两种以上物理或化学性质不同的材料复合在一起而形成的一种多相固体材料,具有很高的比刚度和比强度(刚度和强度与密度的比值),因而应用相当广泛,其应用即涉及航空、航天等高科技领域,也包括游艇、风电叶片等诸多民用领域。

由于复合材料结构复杂,材料性质特殊,对其结构进行分析需要借助数值模拟的方法,众多数值模拟软件中Ansys是个不错的选择。

Ansys软件由美国ANSYS公司开发,是目前世界上唯一一款通过ISO9001质量体系认证的分析设计软件,有着近40年的发展历史,经过多次升级和收购其它CAE(Computer Aided Engineering )软件,目前已经发展成集结构力学、流体力学、电磁学、声学和热学分析于一体的大型通用有限元分析软件,是一款不可多得的工程分析软件。

Ansys在做复合材料结构分析方面也有不俗的表现,此书将介绍如何使用该款软件进行复合材料结构分析。

在开始之前有以下几点需要说明,希望大家能对有限元法有大体的认识,以及Ansys软件有哪些改进,最后给出一些学习Ansys软件的建议。

1、有限元分析方法应用简介有限元法(Finite Element Method,简称FEM)是建立在严格数学分析理论上的一种数值分析方法。

该方法的基本思想是离散化模型,将求解目标离散成有限个单元(Element),并在每个单元上指定有限个节点(Node),单元通过节点相连构成整个有限元模型,用该模型代替实际结构进行结构分析。

在对结构离散后,要求解的基本未知量就转变为各个节点位移(Ansys中称之为DOF(Degree Of Freedom),试想一下,节点的位移包括沿x,y,z轴的平动和转动,也就是节点的自由度),节点位移通过求解一系列代数方程组得到,在求得节点位移后,利用节点位移和应力、应变之间的关系矩阵就可以求出各个节点上的应力、应变,应用线性插值便可以获得单元内任意位置的位移、应力、应变等信息。

有限元分析在车载缠绕式复合材料氢气气瓶中的应用分析摘要:本文主要研究和探讨了有限元分析在车载缠绕式复合材料氢气气瓶中的应用。

首先,简要介绍了有限元分析的基本原理和步骤,以及在车载缠绕式复合材料氢气气瓶中的重要性。

接着,详细介绍了有限元模型建立的过程,包括模型建立的原理和步骤以及难点和解决方法。

此外,还分析了不同因素对结果的影响。

最后,提出了优化设计方案,并通过实验验证了优化设计方案的可行性。

本文的研究成果将为车载缠绕式复合材料氢气气瓶的设计和制造提供有益的参考。

关键词:有限元;车载缠绕式复合材料;氢气气瓶;应用随着科技的不断进步,车载缠绕式复合材料氢气气瓶的安全性和性能受到了广泛关注。

作为一种新型的能源储存容器,车载缠绕式复合材料氢气气瓶具有高效、安全、节能等优点。

然而,由于其复杂的结构和使用环境,气瓶的性能容易受到多种因素的影响。

因此,研究车载缠绕式复合材料氢气气瓶的安全性和性能是非常必要的。

1.有限元分析方法1.1介绍有限元分析的基本原理和步骤有限元分析(FEA)是一种计算方法,它通过将一个连续的问题离散成一组有限个、并且互相有限差别的单元(或节点)的组合体,以单元集合体来逼近原来的物理系统。

它利用数学近似的方法对真实物理系统(几何和载荷)进行模拟。

有限元分析的步骤通常包括以下几部分:1.模型建立:这一步中,需要根据实际问题建立起相应的数学模型,一般需要明确边界条件,并确定主要的物理量。

2.离散化:连续的物理系统被离散成一系列的离散单元,这些单元通过节点相互连接。

3.建立刚度矩阵:在离散化之后,对每个单元的物理性质(如刚度、质量等)进行评估,并建立起整个系统的刚度矩阵和质量矩阵。

4.施加边界条件和载荷:根据实际问题的约束和载荷情况,对有限元模型的节点进行边界条件和载荷的施加。

5.求解:使用合适的求解器对有限元方程进行求解,得到每个节点的位移和应力等物理量。

6.结果后处理:在求解完成后,对结果进行后处理,通常包括应力、应变、位移等结果的显示和分析。

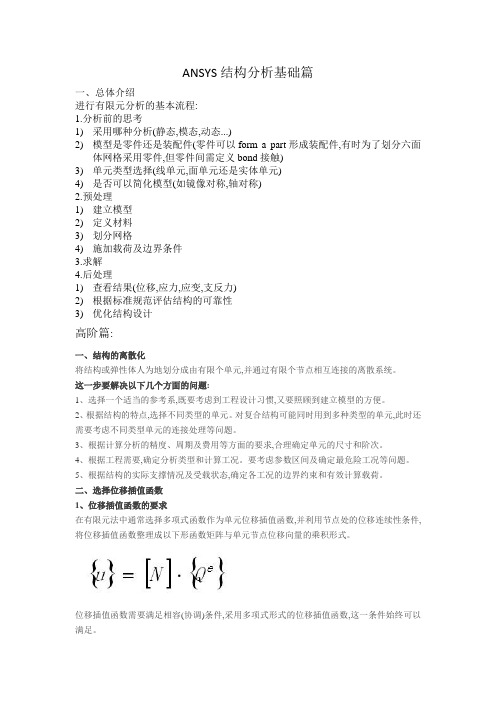

ANSYS结构分析基础篇一、总体介绍进行有限元分析的基本流程:1.分析前的思考1)采用哪种分析(静态,模态,动态...)2)模型是零件还是装配件(零件可以form a part形成装配件,有时为了划分六面体网格采用零件,但零件间需定义bond接触)3)单元类型选择(线单元,面单元还是实体单元)4)是否可以简化模型(如镜像对称,轴对称)2.预处理1)建立模型2)定义材料3)划分网格4)施加载荷及边界条件3.求解4.后处理1)查看结果(位移,应力,应变,支反力)2)根据标准规范评估结构的可靠性3)优化结构设计高阶篇:一、结构的离散化将结构或弹性体人为地划分成由有限个单元,并通过有限个节点相互连接的离散系统。

这一步要解决以下几个方面的问题:1、选择一个适当的参考系,既要考虑到工程设计习惯,又要照顾到建立模型的方便。

2、根据结构的特点,选择不同类型的单元。

对复合结构可能同时用到多种类型的单元,此时还需要考虑不同类型单元的连接处理等问题。

3、根据计算分析的精度、周期及费用等方面的要求,合理确定单元的尺寸和阶次。

4、根据工程需要,确定分析类型和计算工况。

要考虑参数区间及确定最危险工况等问题。

5、根据结构的实际支撑情况及受载状态,确定各工况的边界约束和有效计算载荷。

二、选择位移插值函数1、位移插值函数的要求在有限元法中通常选择多项式函数作为单元位移插值函数,并利用节点处的位移连续性条件,将位移插值函数整理成以下形函数矩阵与单元节点位移向量的乘积形式。

位移插值函数需要满足相容(协调)条件,采用多项式形式的位移插值函数,这一条件始终可以满足。

但近年来有人提出了一些新的位移插值函数,如:三角函数、样条函数及双曲函数等,此时需要检查是否满足相容条件。

2、位移插值函数的收敛性(完备性)要求:1) 位移插值函数必须包含常应变状态。

2)位移插值函数必须包含刚体位移。

3、复杂单元形函数的构造对于高阶复杂单元,利用节点处的位移连续性条件求解形函数,实际上是不可行的。

碳纤维缠绕储氢瓶的有限元自紧分析和爆破压力预测张广哲;王和慧;关凯书【摘要】The finite element model embedded isotropy metal and anisotropy composite material is established according to the structure characteristics of the high pressure hydrogen storage vessel with metal liner and carbon fiber - winding layers. Static elasto - plastic stress and deformation simulations are carried out under various pressure loads, with considering the effect of autofrettage and working conditions and also referring DOT CFFC standard. Based on the progressive failure theory,Tsai - Wu failure criteria was employed to determine the failure properties of composite vessels, according to which the stiffness of relevant elements is modified. The birth - to - death element technique in the finite element analysis is used to describe the mechanical properties of carbon fiber composite elements. The burst pressure of the vessel predicted in terms of the rapid increasing of the number of failure elements with increasing internal pressure is in good agreement with the experimental results, which proved the acceracy of the proposed approach.%根据高压储氢瓶的金属内胆和外部碳纤维缠绕层的结构特点进行各向同性金属和各向异性复合材料叠层的有限元建模.考虑自紧作用与气瓶的实际工况,对气瓶在不同内压下应力和变形的弹塑性响应进行了分析.参考DOT CFFC标准对气瓶进行了自紧设计和弹塑性加卸压模拟分析.基于渐进破坏理论,用Tsai - Wu失效准则判断复合材料失效模式,并据此修改单元刚度;利用单元生死技术,依据失效单元数目的急剧增大来预测气瓶的爆破压力,与文献试验结果相比误差很小,验证了该方法的可靠性.【期刊名称】《压力容器》【年(卷),期】2011(028)008【总页数】9页(P27-34,43)【关键词】储氢瓶;自紧;复合材料;渐进失效;有限元分析【作者】张广哲;王和慧;关凯书【作者单位】华东理工大学机械与动力工程学院,上海200237;华东理工大学机械与动力工程学院,上海200237;华东理工大学机械与动力工程学院,上海200237【正文语种】中文【中图分类】O39;O242.10 引言随着近几十年全球经济的迅猛发展,汽车的数量也大幅度增加,随之产生了环境污染、能源紧张等问题。

高压全缠绕复合材料气瓶自紧优化分析吴泽敏;宋利滨;马源【摘要】自紧处理能有效提高复合材料气瓶的疲劳性能和纤维利用率.以容积为140L、工作压力为35.0MPa的全缠绕复合材料气瓶为例,对其自紧压力优化方法进行研究,并采用有限元法对全缠绕复合材料气瓶进行自紧分析.结果表明:同时借助DOT-CFFC和ISO-11119标准可实现34.5MPa以上的全缠绕复合材料气瓶自紧压力的优化;经过最佳自紧压力处理后,35.0MPa全缠绕复合材料气瓶在工作载荷工况下内衬的承载能力和复合材料层的纤维利用率分别提高了42.1%和38.7%.【期刊名称】《化工机械》【年(卷),期】2015(042)003【总页数】5页(P390-394)【关键词】储罐;复合材料气瓶;自紧分析;优化分析【作者】吴泽敏;宋利滨;马源【作者单位】大连理工大学化工机械学院;中国特种设备检测研究院;大连理工大学化工机械学院【正文语种】中文【中图分类】TQ053.2复合材料气瓶作为一种气体储罐,以其比强度和比刚度高、抗疲劳性能好及质量轻等诸多优点,在航空航天、交通运输、化工及医疗等领域得到广泛的应用[1]。

复合材料气瓶工作时需要不断地充放气体,因此对其疲劳性能要求较高。

由于复合材料气瓶内衬和复合材料层所使用的材料存在巨大差异,造成其沿壁厚方向的应力分布不均,从而降低了其疲劳使用寿命。

目前在生产过程中,普遍采用自紧处理方法使复合材料气瓶在零压时内衬处于受压状态而复合材料层处于受拉状态,从而降低工作时内衬的受力[2],充分发挥纤维的高强度性能并提高复合材料气瓶的疲劳性能。

目前,国内外对全缠绕复合材料气瓶自紧压力范围的确定和优化主要是参照美国DOT-CFFC标准[3]中的相关要求完成的,该标准仅适用于工作压力34.5MPa以下、容积90.7L以下的全缠绕复合材料气瓶。

随着复合材料气瓶的发展,低压力、低容量的复合材料气瓶已无法满足相应的工艺要求,对于工作压力高于34.5MPa全缠绕复合材料气瓶自紧压力的优化方法鲜有报导。

对铝合金内胆碳纤维全缠绕复合气瓶的水压试验结果分析宋维凤;郝延平;马毅;董宁;徐勇【摘要】根据制造厂实际试验数据和气瓶容积变形的统计分析,对同一时期10批次近1600只复合气瓶的水压试验结果进行了比较,结果表明,复合气瓶通过自紧压力后可有效提升产品容积变形同一性.水压试验后复合气瓶的容积残余变形值分散率大大降低.【期刊名称】《低温与特气》【年(卷),期】2012(030)001【总页数】6页(P43-48)【关键词】复合气瓶;水压试验;容积残余变形率;自紧压力【作者】宋维凤;郝延平;马毅;董宁;徐勇【作者单位】沈阳中复科金压力容器有限公司,辽宁沈阳110141;沈阳特种设备检测研究院,辽宁沈阳110035;沈阳特种设备检测研究院,辽宁沈阳110035;沈阳特种设备检测研究院,辽宁沈阳110035;沈阳特种设备检测研究院,辽宁沈阳110035【正文语种】中文【中图分类】TQ051.3铝合金内胆碳纤维全缠绕复合气瓶 (简称复合气瓶)是目前空气呼吸器的主流气源装置,具有重量轻、压力高、耐腐蚀、疲劳性能优异等优点,在消防和救护、矿山抢险和高原施工、海洋救援和潜水等领域已被广泛应用。

根据企标Q/KJ 015规定,该类复合气瓶在出厂前必须经过严格的水压试验,合格后方可投入使用。

目前各厂家多采用外测法气瓶容积变形试验(以下简称外测法试验)进行该项试验。

指导该项试验的理论基础是建立在对复合气瓶进行应力分析、加压后容积变形等有限元方法上,这方面有不少学者发表自己研究观点[3-6],但在批量检验结果的统计分析上尚不多见。

本文对近1600只复合气瓶的水压试验结果进行了统计分析。

受试复合气瓶的公称容积为6.8 L,公称工作压力为30 MPa,自重为4400 g(不含瓶阀等附件)。

内胆为6061T6铝合金无缝结构。

缠绕层为T700SC碳纤维,外衬薄层为玻璃纤维保护层。

其它参数列于表1中。

复合气瓶制造工艺分为内胆制造和碳纤维缠绕。

复合材料气瓶逐渐取代钢制气瓶并得到广泛应用。

介绍全缠绕复合气瓶的ANSYS参数化设计过程,并使用ANSYS提供的APDL参数设计语言编制复合气瓶及其内衬铝胆的建模和分析程序,借助子VC++开发出友好的可视化用户界面,通过在设计的对话框中修改复合气瓶相应的设计参数而实现系列产品的设计与分析,从而形成复合气瓶专用的有限元分析软件。

复合气瓶通常由金属内衬外缠绕复合材料增强层复合而成,根据复合材料增强结构分为筒身段环向缠绕增强和全缠绕复合材料增强两类。

由于复合材料具有比其它工程材料更高的比强度和比刚度,因此复合气瓶可明显提高压力容器的可靠性、安全性、承载能力、使用寿命,减小高压容器的质量。

目前复合气瓶已广泛用作航空、航天压力容器、压缩天然气(CNG)汽车气瓶、呼吸气瓶等。

为使复合气瓶的设计和制造能满足实际使用中对强度和寿命的要求,同时解决因复合材料和金属内衬材料在强度性能上差别大,复合材料高强性能否充分发挥的问题,必须对复合气瓶进行弹塑性分析。

由于复合材料全缠绕气瓶结构的复杂性,单纯依据理论解析方法很难实现,而采用有限元结构分析方法是目前较可行的解决途径。

嵇醒,佟丽莉等已采用该软件对复合气瓶进行结构分析。

然而ANSYS有限元软件大型化和通用化的特点,使其变得庞大而繁杂,一般工程人员要掌握该软件并应用到复合气瓶的设计中存在较大难度,因此根据复合气瓶结构分析的特点,设计出基于ANSYS使工程人员能够容易掌握和操作的复合气瓶专用的二次开发程序,具有一定工程应用价值。

笔者采用VC ++高级语言与ANSYS软件APDL二次开发语言相结合,借助VC++开发出友好的可视化用户界面,使非专业用户轻松对气瓶的结构、材料、载荷等参数进行修改,并直接生成用于ANSYS结构分析的APDL程序;借助VC++对ANSYS进行封装,应用ANSYS软件功能强大的结构分析功能对所要求的复合气瓶进行结构分析并生成有用的文本、图片及动画文件,用于分析结果使用,最后在用户界面内查看和分析有用的结果。

本复合气瓶专用设计分析程序,可通过简单的修改复合气瓶的某些参数实现多种设计方案的分析与比较,从而优化设计,或对系列产品进行结构设计与分析。

1设计思路

1.1基于ANSYS的有限元参数化基本思路与步骤

根据具体工程结构的设计特点与分析要求,用参数描述其特征尺寸及其它相关数据,并在建立有限元模型与分析时,以参数表征其过程,从而实现可变结构参数的有限元分析这是一种采用语言描述法进行结构的参数化设计,而后进行有限元分析的方法。

实施时具体步骤如下:①根据模型的几何结构、特征形状抽象出描述模型的特征参数,并对模型适当简化。

②建立包含实体建模、分析过程、结果处理过程的用ANSYS的命令流文件。

③用APDL语言将抽象出的特征参数代替建模中的参数,构成可变参数的有限元分析。

④根据设计分析要求,将参数赋于不同的特征值,并进行有限元计算分析,获取结果。

前3步工作完成后,在进行结构分析时只需重复第4步就可不断获得新的有限元分析结果。

甚至对于不了解有限元的具体分析过程与建模方法的人员使用起来也很方便自如。

1.2 APDL命令流文件的内容

参数化有限元分析的核心内容是编制可变参数的有限元分析命令流文件,应包含以下四项内容:①以变量形式定义特征参数并赋值;②用特征参数表征的实体建模过程描述;③分析类型与分析过程的定义;④分析结果的读取与处理定义。

有限元分析命令流文件可采用ANSYS命令,根据APDL语言的语法要求,使用文本编辑器进行编写时,只需根据分析模型的参数值,对特征参数的数值进行修改即可获得新的分析流程文件。

1.3利用Visual C++实现对ANSYS的封装

Visual C ++6.0是一种面向对象的集成编程环境,可开发出友好图形用户界面。

利用VC 实现对ANSYS的封装。

其程序设计结构如图1所示。

该程序实现的功能有:①模型各参数通过对话框输人;②根据输入的参数自动形成相应的APDL命令文本;③程序自动调用ANSYS批处理功能并执行该APDL命令文本;④分析结果文件能直接查看。

2 ANSYS参数化结构分析的实现

2.1全缠绕复合气瓶ANSYS有限元建模

根据复合气瓶弹塑性结构分析的特点,选择两种单元,即线性的层合壳单元,he1199和非线性层合壳单元shell9l,ahe1199处理碳纤维/环氧复合材料等缠绕层,ahell9l具有材料非线性处理功能,用来处理铝合金等金属内衬层,利用单元自身具有的节点偏置功能,将两种单元连接起来。

选择单元类型命令格式为:

ET,1,SHELL99

ET,2,SHELL91,,1

因气瓶结构材料和载荷具有轴对称特点,所以采用1/2实体建模,以简化有限元模型。

采用自底向上的方法构建复合气瓶的实体模型,即在构造实体模型时,首先定义关键点,再利用这些关键点定义较高级的实体图元(即线、面、体)。

通过计算各关键点坐标,先定义各个关键点,再生成气瓶的轮廓线,通过轮廓线绕轴线旋转生成外形曲面。

通过映射网格划分工具,在控制网格密度的情况下,对压力容器的几何模型进行网格划分,网格密度参数的控制是参数化设计中重要的控制参数,生成的有限元模型如图2所示。

复合材料缠绕层和内衬金属材料的刚度和强度差别较大,因此复合气瓶在内压作用下会出现内衬材料已达屈服极限而复合材料层仍处在低应力水平的现象,为解决该问题,工程上通常采用自紧工艺,即在气瓶固化完成后.在水压试验之前,使气瓶经受一次高于检验压力的自紧压力循环,因此自紧压力是复合气瓶设计中重要的参数。

本程序是用幕载荷步施加内压力,具体施加步长如图3所示,第一载荷步为自紧压力,第二载荷步为卸载,第三载荷步为施加到最大设计承载压力,每个载荷步分为10个子步,通过确定子步的数值可确定工作压力和检验压力的计算结果。

对该气瓶在载荷步3施加90MPa的内压,命令如下:

最后利用*DIM定义数组及*vFILL给数组元素赋值获取。

2.2 利用Visual C ++实现对ANSYS的封装

在Visual C++中要启动其它应用程序,有多个函数可使用,例如WinExec、ShellExecute 和CreateProcese函数等。

利用CreatePrecees函数可创建一个进程去执行其它程序,可指定进程的安全属性、继承信息和该进程的优先级。

ANSYS提供了一种批处理方式的格式:“Ansys80-i lnputName-Out-putName".其中InputName和OutNaroe分别为输入和输出文件名,采用VC语言设计用户界面,通过调用ANSYS程序,从而实现对ANSYS程序的封装。

VC开发的全缠绕复合气瓶的ANSYS参数化结构分析应用程序的界面图4所示。

点击界面中的各个参数输人按扭,弹出参数输人对话框,输人各相应的参数,点击“确定”,则参数传递APDL数据中,形成APDL批处理文本并保存。

在Visual C++中形成APDL批处理文本的部分程序代码如下:

其材料参数输入对话框如图5所示,可参数化设定复合缠绕层及内衬层材料的材料属性。

气瓶的几何尺寸参数通过界面设定,如图6所示,其余界面略。

通过界面参数化设定的参数都可利用VC++程序传递到APDL批处理文本中,从而形成完

整的复合气瓶结构分析APDL命令流文件,点击运行ANSYS按钮,则直接调用ANSYS程序并在后台对生成的APDL命令流文件进行计算。

一般用户完全不需要了解ANSYS程序复杂的建模和运行过程。

运行结束后点击“查看结果”,得到结果如图7所示。

这样,利用编写的外部程序输人ANSYS所需的建模参数,然后调用ANSYS进行后台处理,并在指定的ANSYS工作目录中读取ANSYS的输出结果文件和屏幕显示图像。

达到参数的外部输入,结果的外部调用,过程的后台运行,从而实现对ANSYS的封装。

3 结语

笔者介绍复合气瓶的ANSYS参数化结构分析的设计思想和过程,并利用VC对其进行封装,APDL语言是实现此项功能的基础,利用APDL语言和VC相结合,可开发出专用的便于用户使用的有限元二次开发程序,主要优点为:

(1)在参数化分析过程中可以简单的修改其中的参数达到反复分析各种尺寸、不同载荷大小的多种设计方案或序列性产品,从而提高分析效率,减小分析成本。

(2)VC环境下采用VC与有限元分析软件相结合的参数化建模与分析具有强大的适用性和通用性,同时可缩短研发周期,使非专业人员可在程序引导下进行操作,并得到所需的结果,对设计与生产实践具有一定的现实意义。

您正在看的文章来自博研联盟,原文地址:/read.php?tid=493270。