溅渣护炉提高炼镍转炉寿命的研究与工业实践

- 格式:pdf

- 大小:412.19 KB

- 文档页数:5

浅析转炉溅渣护炉技术的应用摘要:在科学技术快速发展的带动下,大量的新型科学技术被人们研发出来并且被运用到了诸多领域之中取得了良好的成效。

转炉溅渣护炉是在出钢之后将转炉中残存的各类物质含量控制在适合的范围之内,借助车间中所设置的氧枪以朝着高氧化镁含量较高以及粘度相对较高的炉渣喷射固定状态的氮气,促使粘渣附着在转炉内衬层上,这样就可以形成一层炉渣保护层,从而切实的避免在冶炼过程中与炉渣进行直接的接触,从而有效的避免耐火材料会出现被侵蚀的情况,有效的延长转炉的使用年限。

溅渣护炉是当下最具实用性的一项操作技术,通过将其大范围的运用,能够有效的提升转炉使用时长,并且也可以从根本上控制耐火材料的使用量。

关键词:炼钢转炉;溅渣护炉技术;应用0引言转炉溅渣护炉技术长期以来都被运用到对转炉的保护方面,其在提升转炉的使用效果和时长方面都具有重要的作用。

在上世纪九十年代我国逐渐的开始对转炉溅渣护炉技术进行研究,从而使得这项技术水平得到了显著的提升。

溅渣护炉技术其实质就是借助喷枪将高压氮气喷射出来,促使炉渣能够在转炉内层中附着并且形成一个完整的保护层,从而为炼炉冶炼给予保护。

转炉终渣不但可以满足冶炼生产的实际需要,并且也可以保证对冶炼生产给予保护。

炉渣在喷溅到护炉内部形成保护层之后,能够与其进行良好的融合,所以需要炉渣具备良好的耐火性和抗高温性。

上述条件不但与炉渣的成分存在密切的关联,并且也与溅渣的动力学因素存在一定的联系。

溅渣所形成溅渣层拥有良好的抗腐蚀性,也可以切实的对转炉内层形成良好的保护,避免发生氧化脱碳的情况,从某种层面上来看也可以降低高温炉渣对转炉内层造成严重的侵蚀,尽可能的控制耐火材料的损耗问题,并且也可以将工作人员从巨大的工作量中摆脱出来,提升转炉的使用效果和施工寿命,提升转炉的运转效率,缩减生产成本。

1溅渣护炉工艺的冶金因素及其优势就溅渣护炉工艺的实际操作流程来说,主要包括下面几个方面:第一,将钢水从转炉转移到大包中。

转炉溅渣护炉系统优化技术基础理论研究随着钢铁产业的发展,转炉溅渣护炉系统优化技术越来越受到重视。

本文将从基础理论研究的角度,深入探讨该技术的优化方法和方向。

一、转炉溅渣护炉系统概述1.1 转炉溅渣护炉系统的作用与意义转炉溅渣护炉系统是钢铁冶炼过程中一种重要的保护措施。

它可以防止转炉壳体和砖衬的烧蚀,延长转炉的使用寿命,提高生产效率和钢质的质量。

1.2 溅渣护炉系统优化的挑战溅渣护炉系统优化面临着一些挑战。

首先,溅渣的物理、化学性质与溅渣的形成和稳定性息息相关。

其次,转炉操作条件对溅渣的形成和初始渣膜的稳定性有重要影响。

此外,溅渣护炉系统的设计和操作要求兼顾转炉冶炼的各种因素。

二、转炉溅渣护炉系统优化技术2.1 溅渣护炉系统结构的优化为了提高溅渣护炉系统的性能,首先需要优化其结构和组成部件。

例如,通过合理设计喷水系统,保证喷水位置合理、喷水强度和角度适宜,以达到均匀覆盖炉壁和稳定渣膜的目的。

2.2 溅渣护炉系统渣剂的优化渣剂是溅渣护炉系统中起着关键作用的组成部分。

通过优化渣剂的物理、化学性质,可以改善渣膜的稳定性和降低溅渣对炉壁的侵蚀。

此外,选择合适的渣剂还可以提高转炉冶炼的效率和钢质的质量。

2.3 溅渣护炉系统操作参数的优化转炉冶炼中,操作参数的优化对溅渣护炉系统的性能影响巨大。

如合理控制氧枪的氧浓度和流速,可以影响转炉中的气体组成和温度分布,从而改善渣膜的稳定性和溅渣的产生。

三、转炉溅渣护炉系统优化的基础理论研究3.1 溅渣生成机制研究溅渣的生成机制是转炉溅渣护炉系统优化的基础。

通过研究渣剂的物理、化学性质和与炉壁的相互作用,可以揭示溅渣产生的机理和规律。

3.2 渣膜稳定性研究渣膜的稳定性影响整个溅渣护炉系统的工作效果。

通过研究渣膜在高温、高压环境下的性质和行为,可以为渣膜的稳定性优化提供理论依据。

3.3 操作参数对溅渣的影响研究操作参数对溅渣的形成和稳定性具有重要影响。

通过模拟实验和理论计算,可以探究操作参数对溅渣护炉系统的影响规律,并为优化操作参数提供理论指导。

16Metallurgical smelting冶金冶炼转炉溅渣护炉工艺的研究与应用朱元涛(山东石横特钢集团有限公司,山东 肥城 271612)摘 要:介绍了石横特钢集团有限公司炼钢车间通过优化转炉溅渣工艺,转炉炉体安全稳定运行,熔池未出现侵蚀扩径现象,炉壳温度稳定,影响钢产量增加,溅渣护炉效果明显,炉型稳定,大面料补炉砖消耗降低,取得明显经济及社会效益,具有很好的推广应用价值。

关键词:转炉;溅渣层中图分类号:TF748.2 文献标识码:A 文章编号:11-5004(2021)06-0016-2 收稿日期:2021-03作者简介:朱元涛,男,生于1975年,汉族,山东泰安人,本科,经济师,研究方向:冶金工程。

目前转炉实行炉炉溅渣工艺,在生产过程中会出现炉底波动大、炉帽过厚、熔池侵蚀严重等不利于转炉冶炼的现象,导致停炉换包时修补熔池侵蚀部位,停炉时间长,影响产能降低、补炉料消耗升高,同时炉型发生变化后,影响冶炼稳定性喷溅、溢渣严重。

为稳定炉型,缩短转炉停炉辅助时间,降低补炉料消耗等,一炼钢成立技术攻关小组,在改进溅渣层质量,优化氮气压力、流量与枪位,控制合理的留渣量等三方面进行技术优化,综合生产成本降低。

1 溅渣护炉工艺原理1.1 溅渣护炉分析初期渣对炉衬的侵蚀在转炉冶炼初期,首先是铁水中Si、Mn 的大量氧化,生成大量的SiO 2等,石灰的熔化速度较缓慢(石灰活性度低时更差),炉渣碱度的提高需要一个较长的过程,在低碱度阶段炉渣对炉衬的侵蚀较严重。

因为在酸性渣中,MgO 可以有很高的溶解度,加速了炉衬中MgO 的熔解速度。

因此,在初期加入白云石造渣,使渣中有一定的MgO 可以减轻对炉衬的化学侵蚀。

实际生产中,溅渣层为高熔点的C 2S 和MgO 结晶体,熔化温度较高。

由于冶炼初期温度较低,溅渣层为不明显熔化。

初期渣对溅渣层的侵蚀较弱,当渣中FeO 含量相同时,高钙渣的侵蚀速度明显高于高镁渣。

因此提高溅渣层的碱度或MgO 含量,均有利于减轻炉渣的侵蚀。

溅渣护炉技术1 前言溅渣护炉是近年来开发的一项提高炉龄的新技术。

该技术最先是在美国共和钢公司的大湖分厂(Great Lakes ),由普莱克斯(Praxair)气体有限公司开发的。

1991年,美国LTV公司的印地安那哈的厂用溅渣作为全面护炉的一部分。

在转炉出钢后留下部分终渣,将渣粘度和氧化镁调整到适当范围,用氧枪喷吹氮气,使炉渣溅到炉壁上,达到补炉目的。

该方法具有炉龄长、生产率高、节省耐火材料、操作简便等优点。

1994年9月该厂232t顶吹转炉的炉衬寿命达到15658炉,喷补料消耗降到0.38kg/t钢,喷补料成本节省66%,转炉作业率由1984年的78%提高到1994年的97%。

我国从1994年开始转炉溅渣护炉试验,采用和发展的速度很快。

鞍钢、首钢、宝钢、武钢、太钢等一些转炉厂采用溅渣护炉技术,炉龄大幅度提高,取得了明效果。

其中,宝钢、首钢炉龄已逾万炉。

溅渣护炉技术的应用对提高我国转炉炉龄具有重要意义。

2 溅渣护炉的基本原理在转炉出完钢后加入调渣剂,使其中的Mg与炉渣产生化学反应,生成一系列高熔点物质,被通过氧枪系统喷出的高压氮气喷溅到炉衬的大部分区域或指定区域,粘附于炉衬内壁逐渐冷凝成固态的坚固保护渣层,并成为可消耗的耐材层。

转炉冶炼时,保护层可减轻高温气流及炉渣对炉衬的化学侵蚀和机械冲刷,以维护炉衬、提高炉龄并降低耐材包括喷补料等消耗。

氧气顶吹转炉溅渣护炉是在转炉出钢后将炉体保持直立位置,利用顶吹氧枪向炉内喷射高压氮气(1.0MPa) ,将炉渣喷溅在炉衬上。

渣粒是以很大冲击力粘附到炉衬上,与炉壁结合的相当牢固,可以有效地阻止炉渣对炉衬的侵蚀。

复吹转炉溅渣护炉是将顶吹和底吹均切换成氮气,从上、下不同方向吹向转炉内炉渣,将炉渣溅起粘结在炉衬上以实现保护炉衬的目的。

2.1 溅渣护炉主要工艺因素2.1.1 合理选择炉渣并进行终渣控制炉渣选择着重是选择合理的渣相熔点。

影响炉渣熔点的物质主要有FeO、MgO 和炉渣碱度。

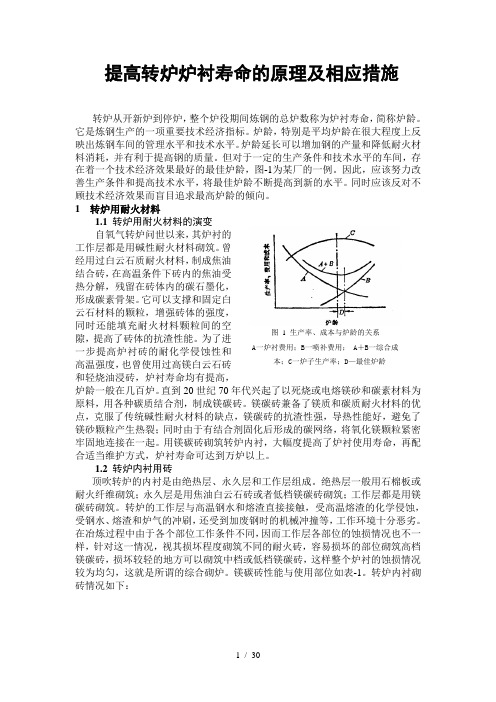

图 1 生产率、成本与炉龄的关系A 一炉衬费用;B 一喷补费用; A +B 一综合成本;C 一炉子生产率;D —最佳炉龄提高转炉炉衬寿命的原理及相应措施转炉从开新炉到停炉,整个炉役期间炼钢的总炉数称为炉衬寿命,简称炉龄。

它是炼钢生产的一项重要技术经济指标。

炉龄,特别是平均炉龄在很大程度上反映出炼钢车间的管理水平和技术水平。

炉龄延长可以增加钢的产量和降低耐火材料消耗,并有利于提高钢的质量。

但对于一定的生产条件和技术水平的车间,存在着一个技术经济效果最好的最佳炉龄,图-1为某厂的一例。

因此,应该努力改善生产条件和提高技术水平,将最佳炉龄不断提高到新的水平。

同时应该反对不顾技术经济效果而盲目追求最高炉龄的倾向。

1 转炉用耐火材料1.1 转炉用耐火材料的演变自氧气转炉问世以来,其炉衬的工作层都是用碱性耐火材料砌筑。

曾经用过白云石质耐火材料,制成焦油结合砖,在高温条件下砖内的焦油受热分解,残留在砖体内的碳石墨化,形成碳素骨架。

它可以支撑和固定白云石材料的颗粒,增强砖体的强度,同时还能填充耐火材料颗粒间的空隙,提高了砖体的抗渣性能。

为了进一步提高炉衬砖的耐化学侵蚀性和高温强度,也曾使用过高镁白云石砖和轻烧油浸砖,炉衬寿命均有提高,炉龄一般在几百炉。

直到20世纪70年代兴起了以死烧或电熔镁砂和碳素材料为原料,用各种碳质结合剂,制成镁碳砖。

镁碳砖兼备了镁质和碳质耐火材料的优点,克服了传统碱性耐火材料的缺点,镁碳砖的抗渣性强,导热性能好,避免了镁砂颗粒产生热裂;同时由于有结合剂固化后形成的碳网络,将氧化镁颗粒紧密牢固地连接在一起。

用镁碳砖砌筑转炉内衬,大幅度提高了炉衬使用寿命,再配合适当维护方式,炉衬寿命可达到万炉以上。

1.2 转炉内衬用砖顶吹转炉的内衬是由绝热层、永久层和工作层组成。

绝热层一般用石棉板或耐火纤维砌筑;永久层是用焦油白云石砖或者低档镁碳砖砌筑;工作层都是用镁碳砖砌筑。

转炉的工作层与高温钢水和熔渣直接接触,受高温熔渣的化学侵蚀,受钢水、熔渣和炉气的冲刷,还受到加废钢时的机械冲撞等,工作环境十分恶劣。

关于提高炉龄技术的研究报告0引言炉龄也称炉衬寿命。

是指转炉炉衬从投入使用到更换新炉衬止。

一个炉役期间所炼钢的总炉数,是衡量转炉生产水平的一项综合性指标,炉龄高低不仅代表着一个炼钢厂的技术装备、工艺操作、生产管理等水平的高低,也决定着转炉的生产率、生产成本的高低。

提高转炉炉龄是国内外钢铁企业和炼钢工作者的重要任务之一。

在转炉炼钢生产中,提高转炉炉衬的使用寿命对提高生产率、提高炉龄、提高钢产量、提高钢水质量、改善转炉炼钢的品种结构以及降低耐火材料消耗、增加经济效益都具有十分重要的意义。

自20世纪80年代以来兴起了以死烧或电熔镁砂和碳素材料为原料,用各种碳质结合剂,制成镁碳砖。

镁碳砖兼备了镁质和碳质耐火材料的优点,克服了传统碱性耐火材料的缺点,其抗渣性强,导热性好,避免了镁砂颗粒产生热裂;同时由于有结合剂固化后形成的碳网络,将氧化镁颗粒紧密牢固地连接在一起。

用镁碳砖砌筑转炉内衬,大幅度提高了炉衬使用寿命。

1存在问题以往提高炉龄主要是靠提高操作水平和人工补炉来进行。

存在问题是:补炉次数多,非作业时间长,生产组织困难,职工劳动强度大,且常出现补炉后冒火、喷渣。

安全隐患多和生产成本高等。

不能满足二炼优质、低耗和年产更多的要求。

2 影响转炉炉衬寿命的主要因素分析转炉炉衬用耐火材料砌筑,它由永久层、填充层和上作层组成。

转炉在吹炼过程中,炉内进行着极其复杂、激烈的物理化学反应和机械运动。

受高温和恶劣条件的影响,转炉炉衬在使用中易于受到损坏,其主要因素有以下几个方面。

2.1 兑入铁水、加入废钢时对炉衬的冲刷及机械磨损氧气转炉炼钢的金属料主要是铁水,一般占转炉金属料的70%左右。

为了降低铁水量、造渣材料和氧气的消耗,在装料期和冶炼中期也可适当加入一定数量的废钢。

当装料时,炉体倾动到一定角度,用料斗先向炉内加入一定数量的废钢,然后兑入铁水。

因此,炉衬要受到炉料以及自重等静载荷的作用;遇到因加入废钢、兑入铁水时产生的动载荷的冲击、冲刷与机械磨损,因而会造成炉衬受损。

溅渣护炉技术在转炉上的应用

溅渣护炉技术是一项新兴的技术,它可以提高转炉的燃烧效率,减少对环境的影响。

溅渣护炉技术是通过把大量的液体或气体加到炉内,使溅射出来的渣滓变得更轻而易于把它带走而得以应用于转炉上。

这样可以大大提高转炉的燃烧效率,减少对环境的影响。

溅渣护炉技术的主要原理是在炉子内部加入溅射液体或气体,使溅射出来的渣滓变得更轻,而且更易于把它带走。

此外,溅渣护炉技术还可以改善炉子内部燃烧状态,提高燃烧效率,从而降低炉子本身的耗能。

溅渣护炉技术在转炉上的应用主要体现在以下几个方面:

1、降低转炉内部的温度:在转炉内部加入溅射液体或气体,使渣滓变得更轻,从而降低转炉内部的温度,提高转炉的燃烧效率。

2、减少对环境的污染:由于转炉内部的温度较低,因此溅渣护炉技术也可以减少对环境的污染。

3、改善转炉内部燃烧状态:在转炉内部加入溅射液体或气体后,可以改善转炉内部的燃烧状态,从而提高燃烧效率,减少渣滓的生成。

4、降低燃料的消耗:由于溅渣护炉技术可以提高转炉的燃烧效率,从而降低燃料的消耗,节省能源,降低成本。

总之,溅渣护炉技术可以有效提高转炉的燃烧效率,减少对环境的污染,节省能源,降低成本。

在转炉上应用溅渣护炉技术,将会带来很好的经济效益和社会效益。

浅谈复吹转炉炉衬寿命与溅渣护炉技术【摘要】:转炉炉衬寿命是在转炉炼钢过程中反映重要的技术指标。

溅渣护炉技术的应用更好的使炉衬寿命延长。

本文将从影响转炉炉衬寿命因素及溅渣护炉技术来分析如何提高炉衬寿命。

【关键词】:转炉炉衬炉衬寿命溅渣护炉前言:转炉炉衬寿命即炉龄是一个综合性的技术指标,反应了一个企业的技术管理水平。

提高炉龄一直是冶金工作者追求的目标。

近十几年来,由于炉衬材质的不断提高和工艺操作方法的改进,特别是在热状态下护炉技术的研究与开发的结果,使转炉炉龄有了显著的提高,炉衬耐材消耗的减少直接带来了成本的降低。

转炉溅渣护炉技术就是杰出的代表。

1998年 ,美国LTV钢公司采用溅渣工艺 ,炉龄达到24609炉 ,创造了世界炉龄的最高记录。

转炉采用溅渣工艺后 ,炉龄成倍增加。

溅渣护炉是一项非常有效的提高炉龄的手段,它是通过高速氮气射流冲击出钢剩余后炉内的熔渣,使熔渣(该炉渣成分是经过调整的)在尽可能短的时间内均匀喷溅涂敷在整个转炉炉衬表面,并形成具有一定厚度而且致密的溅渣层,该溅渣层阻止了转炉炉渣、炉气对炉衬的侵蚀,因此起到了提高炉龄的作用。

实践证明,转炉溅渣护炉技术装备简单、投资少、操作可靠,可以大幅度提高炉龄,降低耐火材料消耗,是值得大力推广的实用性新技术。

1.转炉炉衬寿命转炉炉衬目前普遍采用的是镁炭砖。

镁炭砖的抗渣性强,导热性能好,避免了镁砂颗粒产生热裂;同时由于有结合剂固化后形成的炭网络,将氧化镁颗粒紧密牢固地连接在一起。

1.1转炉炉衬所用耐火材料:1镁炭砖材料:A镁砂:含MgO大于95%,杂质要低B高纯度石墨2结合剂:煤焦油、煤沥青、石油沥青等3添加剂:向原料中添加Ca、Si、Al、 BN等金属元素或化合物镁炭砖是炉衬的主要材料,而氧化镁是镁炭砖主要成分,氧化镁含量与炉龄的关系可用MgO%与侵蚀深度的图来反映,如图一图一1.2转炉炉衬主要损坏原因:1机械作用。

加废钢和兑铁水对炉衬的冲撞与冲刷等。