培训资料:聚酯装置的热媒系统

- 格式:doc

- 大小:11.00 KB

- 文档页数:3

汽相热媒系统操作规程一、适用范围本公司汽相热媒(联苯-联苯醚)是二次汽相热媒系统,作为辅助工艺系统,它为聚酯生产提供一定量的热媒蒸汽,用于部分反应釜夹套和夹套管道的加热/保温。

本操作规程适用于我公司气相热媒系统的操作。

二、系统说明(一)、系统设备12-E01:热媒蒸发器,供第一酯化反应器夹套、第一酯化反应器混和蒸汽管线保温;13-E01:热媒蒸发器,供第二酯化反应器夹套、第二酯化反应器混和蒸汽管线保温;15/25-E02:热媒蒸发器,加热预缩聚釜夹套;17/27-E05:热媒蒸发器,供乙二醇蒸汽喷射泵管线、预缩聚反应器气相管线、终缩聚反应器汽相管线及终缩聚真空系统保温;23-T03:汽相热媒收集罐,含热媒放空冷器23-E0123-P02:汽相热媒填充泵(二)、工艺叙述每个气相热媒蒸汽系统包括热媒蒸发器、蒸汽供应及冷凝液回流管线、排气管线、气相热媒充填和排放管线、一次热媒供应和回流管线等。

热媒蒸发器蒸汽供应管道上还设有安全阀PSV,用于防止热媒蒸发器内超压(超温),当压力超过设定值时,安全阀起跳将热媒蒸汽排放到23-T03内,通过放空冷凝器23-E01冷却下来,收集到在23-T03中。

汽相热媒蒸汽(HMV)是在蒸发器内通过盘管内的高温一次热媒(氢化三联苯)加热产生的,汽相热媒的蒸汽温度通过调节进入盘管的一次热媒流量来控制。

产生的汽相热媒蒸汽输送到各个不同的用户,在加热夹套内汽相热媒与被加热对象发生热交换,冷凝而释放热量,冷凝液依靠重力返回到蒸发器内继续循环使用。

三、操作规程(一)、汽相热媒系统首次开车的操作程序:1、开车应具备的条件~设备、管道、阀门及仪表(包括节流孔板)按设计要求安装、清洁、调试完毕,没有遗漏;蒸汽和回流管道的坡度符合或大于设计要求;阀门方便操作、仪表便于观察,方向正确;所有法兰处已按要求放臵了合格的垫片、螺栓上全部涂抹了二硫化钼高温润滑脂。

~系统已通过压力检测和24小时的气密性检测。

新员工培训教材第一章 公司简介浙江红剑集团有限公司位于长江三角洲最具经济活力的地区——杭州市,公司的前身为1993年成立的萧山红山化纤实验厂,1999年进行股份改制,成立了杭州红山化纤有限公司。

杭州红山化纤有限公司成立之初,只有4条纺丝生产线,12台加弹机,产能2万吨/年。

2000年公司开始了第一个战略投资计划,新增了4条纺丝生产线,17台33H 型加弹机。

面对不断扩大的市竞争,公司将第二个战略投资计划提前实施,于2001年至2002年再次扩产,新增纺丝生产线4条,20台33H 加弹机。

至此,在短短的3年里,公司规模和效益增加了4倍,实现的跳跃式的发展,提前了二年完成了五年发展计划。

2002年,公司领导决策引进聚酯熔体直纺生产装臵,应对未来更激烈的市场竞争,使企业立于不败之地,2002年6月,公司正式与中国纺织工业设计院签订了合同,引进年产20万吨的聚酯熔体生产装臵。

2008年,公司先后又向树酯新材料和大功率LED 节能灯领域进军。

至此,公司产业已涉及化工、纺织、新材料、房地产和高科技等领域。

第二章 聚酯合成知识聚酯工业是石油化工的重要组成部份,在合成纤维工业中占有很大的比重,产量居第一位。

1、聚酯生产的特点:(聚酯生产按其生产特点应归于石油化工)1)、高温:从酯化反应到缩聚反应温度从260℃一直提高到280℃。

2)、高压、高真空操作:酯化反应为微正压,缩聚反应为高真空;此外,熔体在管道中的压力最高可达200公斤。

3)、原、辅材料易燃易爆:聚酯生产的主原料PTA (精对苯二甲酸)为白色粉末,当在空气中达到一定量时,易发生爆炸、燃烧;EG (乙二醇)蒸汽、热媒等都是容易发生爆燃爆炸的危险品,故生产区内严禁烟火。

4)、全自动化生产,采用先进的DCS 系统控制,对操作人员的素质要求高。

5)、单线的生产能力大,我公司的聚酯生产线设计日生产能力为600吨/天,为目前国内产能最大,因而操作的责任巨大,如有操作失误,损失巨大。

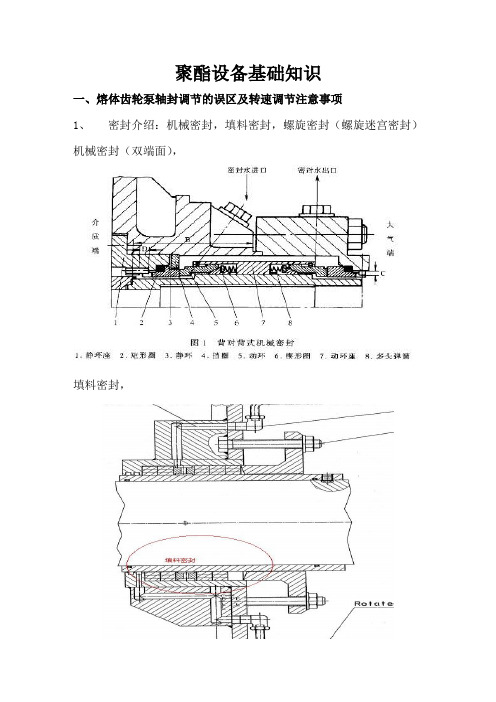

聚酯设备基础知识一、熔体齿轮泵轴封调节的误区及转速调节注意事项1、密封介绍:机械密封,填料密封,螺旋密封(螺旋迷宫密封)机械密封(双端面),填料密封,螺旋密封2、堵头调节:不同密封,堵头调节不同,机械密封背压小于密封液压力(如果密封腔有压力表),在机封失效后可当填料密封使用,填料背压比正常机封要高,但远低于螺旋密封,螺旋密封可以很高的背压,背压与泵的出口压力有关。

3、主要介绍螺旋密封:压力降与螺旋长度、粘度、转速(线速度)成正比,与密封间隙成反比。

ΔP=L*η*V/C密封点比较:背压压力过大:轴封失效,静密封垫片承压不足泄漏,希望从轴封处看到有料出来,不一定好,时间长会失效。

轴封外表温度影响:全部保温后影响轴封4、速度调节:上升速度控制;图示说明:操作方式二、切粒机脱盐水温度对切片的影响铸带条的硬度与切粒机的冷却水温度密切相关。

水温偏高时,换热效果相对不足,使铸带条在切粒时的温度偏高,引起铸带条软化,使切割不可能在瞬间完成或铸带条仍有未完全凝固的熔体,产生毛刺、粉尘等粘连结块,而毛刺极易断裂而产生粉尘、碎屑。

同时应为铸带软,引料辊压在铸带上会是铸带变形,会造成引料不稳定。

生产中,当铸带条冷却水温度高时,通常采用增大冷却水供给量的方法,虽然能降低铸带条的温度,但水流的加速,将冲击铸带条引起切割时铸带条与切刀不垂直,影响切粒效果,产生毛刺、菱形切片、粉尘等。

因此,合适的水温是必须的。

我们现在的切片粒子外观普遍布饱满,切片上有凹坑,切口也不平整。

误区:铸带冷却越充分,越伤刀。

实际上,冷却充分的铸带,切起来越容易,缺点是粉尘多。

生产中应合理地调整三股水流量及温度。

即日产量120t,溢流水流量11m3/h,喷淋水流量3m3/h,输送水流量12m3/h,冷却水温度22℃~27℃三、离心泵性能与管路特性之间的变化关系图中三条线分别表示H—泵的扬程和流量曲线,Pa—流量与功率变化曲线,η-泵的效率曲线同一种泵,1、流量越大,扬程越小,2、流量越大,功率越大,3、在不同区域泵的效率不一样,一般选择较高区域,但不是最高区域。

聚酯行业用热媒加热系统热媒加热装置是聚酯装置的重要组成部分,其运行方式为燃料在炉子中燃烧,冷媒以盘管的形式进入热媒炉并得到加热,形成一次热媒回路。

将一次热媒回路中的高温热媒送到各反应器等加热用户使用,然后再返回到一次热媒回路,构成二次热媒回路。

热媒在整个供热过程中循环使用。

一、热媒的性质热媒是化工生产中载热体的总称。

根据使用温度不同,热媒主要由无机盐类、矿物油类、水蒸汽和有机化合物四大类。

各种热媒之间的基本性质,加热系统设置,使用时的相态和操作方法都大不相同。

聚酯装置常使用的是有机类载热体氢化三联苯。

氢化三联苯是一种液相载热体,它由三联苯加氢制得;加氢深度在60~70%左右。

原料三联苯也是邻、间和对三联苯的混合物。

所以,平常使用的氢化三联苯实际是三种同分异构体的混合物。

作为载热体的一个重要性质是它的热稳定性要求较高,即在长期高温运行不会分解或变质。

氢化三联苯在化学结构上由于三个六元环紧密分布和苯共轭体系的稳定性,在高温下也具有良好的热稳定性,很少发生分解反应,因而在使用过程中具有寿命长,补充量少的特点。

但是,氢化三联苯属于有机物,在长期高温下运行后也不可避免地会发生裂解和热聚反应。

裂解的结果是氢化三联苯蒸汽压上升,初馏程点和闪点下降,粘度和比重变小;而热聚的结果将生成分子量较大的化合物,最后生成焦碳沉积下来,影响物料输送和传热。

另外,由于泄漏或氮封不良,在空气和高温氢化三联苯直接接触时,将加速反应生成残碳。

操作温度越高,这种裂解和热聚反应速率加快。

所以,在实际使用中,最高温度不能超过375℃,最高使用温度应控制在343℃以下。

一次热媒以炉子为中心,一次热媒输送泵为动力构成一个高温热媒的循环回路。

二次热媒以反应器,熔体管道等热媒用户为中心,二次热媒输送泵为动力构成循环回路。

一次热媒加热二次热媒,而二次热媒则去加热用户。

(工艺流程略)二、热媒加热工艺过程及控制热媒系统的工艺控制关键在于热媒炉的燃烧控制,使炉子稳定运行,高效燃烧,避免停炉故障的发生。

热媒系统安全运行培训讲义第一章热媒系统概述一、什么是热媒系统热媒系统是利用煅烧炉尾气为热源,以导热油为传热介质,利用热媒炉进行热交换,用热油泵和输送管道将热油强制输送到各用热设备,为碳素厂生产和生活循环供热的系统。

1、依据膨胀槽的特点,系统分为“开式”和“闭式”。

膨胀槽直接与大气相通的传热系统称为开式系统。

我国绝大多数厂家都采用这样的系统,这样的系统要求膨胀槽内的导热油温度不得超过60℃,并使槽内保持一定液位,不得低于膨胀槽高度的三分之一。

否则导热油会氧化结焦,提前报废。

膨胀槽采用惰性气体(一般为氮气)封闭的传热系统,称为闭式系统。

这样的系统保护油品不易发生氧化,寿命长,但投资大,要有氮气发生装置。

2、依据热油泵强制循环的方式不同,系统分为“注入式”和“吸出式”。

注入式:热油泵的出口连接热媒炉的入口,将导热油送入热媒炉。

这是国内外导热油加热循环系统最普遍采用的流程。

吸出式:热油泵的入口连接热媒炉的出口,将热媒炉中的导热油抽出送入用热设备。

此流程的特点:热油泵入口处是全系统中压力最低的部位,而热媒炉出口又是系统中温度最高的部位。

这样压力低而温度高,导热油易气化形成“气蚀”现象,热油泵会短期抽空断流,炉管内的导热油也会短期不流动,形成“闷烧”,使导热油很快劣化、结焦、报废,故而,这种流程采用者较少。

二、热媒系统的组成热媒炉、热油泵、膨胀槽、储油罐、过滤器、管道、阀门、计控系统。

三、同传统蒸汽供热比较,具有以下优点:(1)最大优点是在较低的工作压力下,用热设备能获得较高的工艺温度。

如用导热油,压力在0.3~1.0MPa,温度为50—400℃;蒸汽压力为4.0MPa,温度240—260℃。

(2)热效率高。

一般有机热载体热效率为70%—80%,最高的可达90%,而蒸汽锅炉的效率只有3O%—4O%(3)油温稳定。

可以获得理想的工艺温度,而且温差变化极小,对提高产品质量起很大作用。

(4)热载体加热炉与蒸汽炉相比较,节省了水处理设备、人员及药品等费用,并节约了大量锅炉用水,尤其在缺水地区显得更为突出。

聚酯行业用热媒加热系统热媒加热装置是聚酯装置的重要组成部分,其运行方式为燃料在炉子中燃烧,冷媒以盘管的形式进入热媒炉并得到加热,形成一次热媒回路。

将一次热媒回路中的高温热媒送到各反应器等加热用户使用,然后再返回到一次热媒回路,构成二次热媒回路。

热媒在整个供热过程中循环使用。

一、热媒的性质热媒是化工生产中载热体的总称。

根据使用温度不同,热媒主要由无机盐类、矿物油类、水蒸汽和有机化合物四大类。

各种热媒之间的基本性质,加热系统设置,使用时的相态和操作方法都大不相同。

聚酯装置常使用的是有机类载热体氢化三联苯。

氢化三联苯是一种液相载热体,它由三联苯加氢制得;加氢深度在60~70%左右。

原料三联苯也是邻、间和对三联苯的混合物。

所以,平常使用的氢化三联苯实际是三种同分异构体的混合物。

作为载热体的一个重要性质是它的热稳定性要求较高,即在长期高温运行不会分解或变质。

氢化三联苯在化学结构上由于三个六元环紧密分布和苯共轭体系的稳定性,在高温下也具有良好的热稳定性,很少发生分解反应,因而在使用过程中具有寿命长,补充量少的特点。

但是,氢化三联苯属于有机物,在长期高温下运行后也不可避免地会发生裂解和热聚反应。

裂解的结果是氢化三联苯蒸汽压上升,初馏程点和闪点下降,粘度和比重变小;而热聚的结果将生成分子量较大的化合物,最后生成焦碳沉积下来,影响物料输送和传热。

另外,由于泄漏或氮封不良,在空气和高温氢化三联苯直接接触时,将加速反应生成残碳。

操作温度越高,这种裂解和热聚反应速率加快。

所以,在实际使用中,最高温度不能超过375℃,最高使用温度应控制在343℃以下。

一次热媒以炉子为中心,一次热媒输送泵为动力构成一个高温热媒的循环回路。

二次热媒以反应器,熔体管道等热媒用户为中心,二次热媒输送泵为动力构成循环回路。

一次热媒加热二次热媒,而二次热媒则去加热用户。

(工艺流程略)二、热媒加热工艺过程及控制热媒系统的工艺控制关键在于热媒炉的燃烧控制,使炉子稳定运行,高效燃烧,避免停炉故障的发生。

聚酯DCS培训资料十六单元DCS系统及控制方案简介一、 DCS系统介绍十六单元DCS系统采用浙江中控ECS-700系统,此系统具备完善的工程管理功能,包括多工程师协同工作、组态完整性管理、在线单点组态下载、组态和操作权限管理等,并提供相关操作记录的历史追溯。

十六单元DCS硬件系统由一个工程师站,五个操作站、三台系统机柜、六台辅助机柜组成,其中工程师站与三台操作站位于一装置中央控制室内,其余两个操作站位于十六单元二楼值班室内,三台系统机柜及六台辅助机柜均位于十六单元三楼DCS控制室内,并通过铠装光纤连接至一装置中央控制室内。

十六单元DCS软件采用VisualField系统(简称VF),包括系统结构组态软件(VFSysBuilder)、组态管理软件(VFExplorer)、监控启动软件(VFlaunch)。

其中系统结构组态软件主要用于工程系统结构以及工程管理权限组态,组态管理软件用于具体的控制组态,如硬件组态、位号组态、程序组态以及操作域组态等,监控启动软件则用于生产流程的日常监控,如更改授权范围内的工艺参数,根据报警信息进行判断处理等。

二、监控启动软件操作说明(见浙江中控实时监控软件使用手册) 三、 DCS控制方案简介1、总貌画面第 1 页共 28 页总貌画面中按钮显示某一操作画面名称,点击该按钮便可跳转至相应操作画面进行操作。

2、PTA-1送十六单元第 2 页共 28 页与现有生产线的PTA原料由我中心50岗位气送供给不同,十六单元PTA原料由PTA生产中心两套生产装置直接通过气送管线输送至日料仓11H01。

因此,PTA 进料需由中控人员操作完成。

操作说明如下: 1) 输送系统启动a.十六单元中控操作人员确定需要进行PTA输送时~通知调度~由调度协调后并反馈通知十六单元准备PTA进料。

此时~16 单元中控操作人员需注意输送信号状态~进行必要的操作。

b.1#PTA接到调度通知并确认具备输送条件后~向十六单元发出请求输送信号~十六单元DCS画面上“输送请求”状态指示条颜色变绿~同时“管路切换”选择按钮由灰转绿。

聚酯装置的热媒系统包括一次热媒、二次热媒。

由热媒站供给整个装置的330℃热媒称为一次热媒。

装置中不同设备、管线有不同的温度要求,相应设置各自的加热回路,称为二次热媒。

聚酯装置中五台反应釜的夹套,封头,人孔及汽相管线还有117-J01三级喷射泵使用汽相热媒供热,反应釜的盘管及工艺塔的盘管、乙二醇蒸发器、反应器间的物料夹套管和三台刮板冷凝器的喷淋管热洗等采用液相热媒加热、保温。

由热媒站送来的每个二次热媒都有各自的温度调节回路,液相回路通过调节一次热媒的补充量来改变二次热媒加热的温度,汽相回路通过调节一次热媒的流量来调节汽相热媒温度,从而控制反应的温度,实现不同的温

度控制要求。

各温度调节回路的二次热媒汇集送回热媒站加热升温,循环使用. 一次热媒系统由热媒炉、热媒泵以及热媒总管和热媒膨胀槽组成。

一次热媒系统是一个完整的闭合循环回路,热媒通过热媒泵从热媒炉顶部进入炉内盘管,加热并从炉底输出进入热媒总管。

热媒供聚酯装置总管温度设计控制在330℃左右,一次热媒系统回路上设有热媒膨胀槽123-T01(设置在聚酯装置的最高点),以补偿热媒在循环回路中由于温度变化所产生的热膨胀或收缩,保证一次热媒系统正常稳定运行,同时热媒膨胀槽123-T01对二次液相热媒系统用户的循环管路具有脱气、脱水的作用。

在一次热媒循环系统供、回总管之间设有差压控制回路

PDRC-50004,用来控制总管传热热媒的流动压差,以确保一次热媒系统的供给流量,从而完成一次热媒系统与二次热媒系统之间的热量传递。

另外设置液相热媒低点收集槽123-T02用于收集设备管线检修时排放的液相热媒,当某个二次回路的热媒需要排放时,先收集在123-T02中,再用泵送回热媒站;及汽相热媒收集槽123-T03用于收集汽相热媒排放。

热媒膨胀槽123-T01的作用是维持循环系统的恒定压力。

管道2502伸至123-T01内部,若压力升高,则自管内溢流到123-T01内部;若压力下降,则经由XV-123007自动补充。