12米澄清器简介

- 格式:doc

- 大小:848.00 KB

- 文档页数:7

机械加速澄清池机械搅拌澄清池属于泥渣循环型澄清池。

其池体主要由第一絮凝室、第二絮凝室及分离室三部分组成。

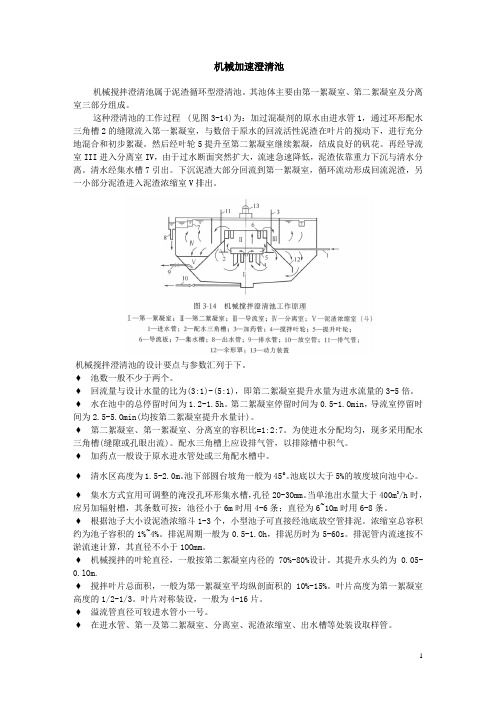

这种澄清池的工作过程 (见图3-14)为:加过混凝剂的原水由进水管1,通过环形配水三角槽2的缝隙流入第一絮凝室,与数倍于原水的回流活性泥渣在叶片的搅动下,进行充分地混合和初步絮凝。

然后经叶轮5提升至第二絮凝室继续絮凝,结成良好的矾花。

再经导流室III进入分离室IV,由于过水断面突然扩大,流速急速降低,泥渣依靠重力下沉与清水分离。

清水经集水槽7引出。

下沉泥渣大部分回流到第一絮凝室,循环流动形成回流泥渣,另一小部分泥渣进入泥渣浓缩室V排出。

机械搅拌澄清池的设计要点与参数汇列于下。

♦池数一般不少于两个。

♦回流量与设计水量的比为(3:1)-(5:1),即第二絮凝室提升水量为进水流量的3-5倍。

♦水在池中的总停留时间为1.2-1.5h。

第二絮凝室停留时间为0.5-1.Omin,导流室停留时间为2.5-5.Omin(均按第二絮凝室提升水量计)。

♦第二絮凝室、第一絮凝室、分离室的容积比=1:2:7。

为使进水分配均匀,现多采用配水三角槽(缝隙或孔眼出流)。

配水三角槽上应设排气管,以排除槽中积气。

♦加药点一般设于原水进水管处或三角配水槽中。

♦清水区高度为1.5-2.0m。

池下部圆台坡角一般为45°。

池底以大于5%的坡度坡向池中心。

♦集水方式宜用可调整的淹没孔环形集水槽,孔径20-3Omm。

当单池出水量大于400m3/h 时,应另加辐射槽,其条数可按:池径小于6m时用4-6条;直径为6~1Om时用6-8条。

♦根据池子大小设泥渣浓缩斗1-3个,小型池子可直接经池底放空管排泥。

浓缩室总容积约为池子容积的1%~4%。

排泥周期一般为0.5-1.Oh,排泥历时为5-60s。

排泥管流速按不淤流速计算,其直径不小于1OOmm。

♦机械搅拌的叶轮直径,一般按第二絮凝室径的70%-80%设计。

其提升水头约为0.05-0.lOm.♦搅拌叶片总面积,一般为第一絮凝室平均纵剖面积的10%-15%。

机械加速澄清池机械搅拌澄清池属于泥渣循环型澄清池。

其池体主要由第一絮凝室、第二絮凝室及分离室三部分组成。

这种澄清池的工作过程(见图3-14)为:加过混凝剂的原水由进水管1,通过环形配水三角槽2的缝隙流入第一絮凝室,与数倍于原水的回流活性泥渣在叶片的搅动下,进行充分地混合和初步絮凝。

然后经叶轮5提升至第二絮凝室继续絮凝,结成良好的矾花。

再经导流室III进入分离室IV,由于过水断面突然扩大,流速急速降低,泥渣依靠重力下沉与清水分离。

清水经集水槽7引出。

下沉泥渣大部分回流到第一絮凝室,循环流动形成回流泥渣,另一小部分泥渣进入泥渣浓缩室V排出。

机械搅拌澄清池的设计要点与参数汇列于下。

♦池数一般不少于两个。

♦回流量与设计水量的比为(3:1)-(5:1),即第二絮凝室提升水量为进水流量的3-5倍。

♦水在池中的总停留时间为1.2-1.5h。

第二絮凝室停留时间为0.5-1.Omin,导流室停留时间为2.5-5.Omin(均按第二絮凝室提升水量计)。

♦第二絮凝室、第一絮凝室、分离室的容积比=1:2:7。

为使进水分配均匀,现多采用配水三角槽(缝隙或孔眼出流)。

配水三角槽上应设排气管,以排除槽中积气。

♦加药点一般设于原水进水管处或三角配水槽中。

♦清水区高度为1.5-2.0m。

池下部圆台坡角一般为45°。

池底以大于5%的坡度坡向池中心。

♦集水方式宜用可调整的淹没孔环形集水槽,孔径20-3Omm。

当单池出水量大于400m3/h时,应另加辐射槽,其条数可按:池径小于6m时用4-6条;直径为6~1Om时用6-8条。

♦根据池子大小设泥渣浓缩斗1-3个,小型池子可直接经池底放空管排泥。

浓缩室总容积约为池子容积的1%~4%。

排泥周期一般为0.5-1.Oh,排泥历时为5-60s。

排泥管内流速按不淤流速计算,其直径不小于1OOmm。

♦机械搅拌的叶轮直径,一般按第二絮凝室内径的70%-80%设计。

其提升水头约为0.05-0.lOm.♦搅拌叶片总面积,一般为第一絮凝室平均纵剖面积的10%-15%。

机械加速澄清池机械搅拌澄清池属于泥渣循环型澄清池。

其池体主要由第一絮凝室、第二絮凝室及分离室三部分组成。

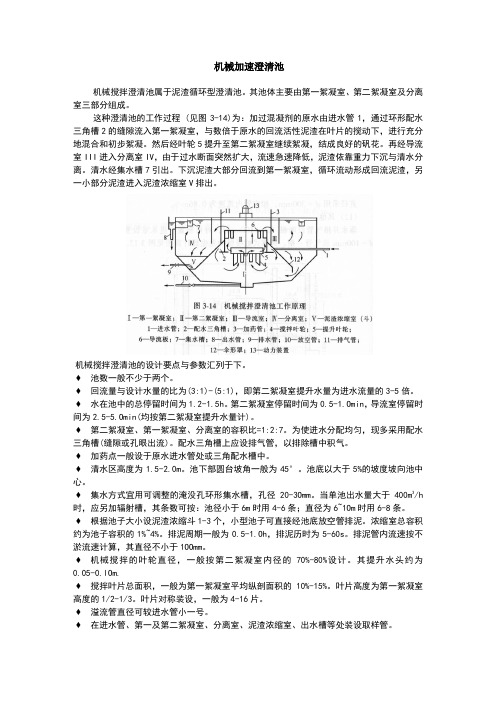

这种澄清池的工作过程 (见图3-14)为:加过混凝剂的原水由进水管1,通过环形配水三角槽2的缝隙流入第一絮凝室,与数倍于原水的回流活性泥渣在叶片的搅动下,进行充分地混合和初步絮凝。

然后经叶轮5提升至第二絮凝室继续絮凝,结成良好的矾花。

再经导流室III进入分离室IV,由于过水断面突然扩大,流速急速降低,泥渣依靠重力下沉与清水分离。

清水经集水槽7引出。

下沉泥渣大部分回流到第一絮凝室,循环流动形成回流泥渣,另一小部分泥渣进入泥渣浓缩室V排出。

机械搅拌澄清池的设计要点与参数汇列于下。

♦池数一般不少于两个。

♦回流量与设计水量的比为(3:1)-(5:1),即第二絮凝室提升水量为进水流量的3-5倍。

♦水在池中的总停留时间为1.2-1.5h。

第二絮凝室停留时间为0.5-1.Omin,导流室停留时间为2.5-5.Omin(均按第二絮凝室提升水量计)。

♦第二絮凝室、第一絮凝室、分离室的容积比=1:2:7。

为使进水分配均匀,现多采用配水三角槽(缝隙或孔眼出流)。

配水三角槽上应设排气管,以排除槽中积气。

♦加药点一般设于原水进水管处或三角配水槽中。

♦清水区高度为1.5-2.0m。

池下部圆台坡角一般为45°。

池底以大于5%的坡度坡向池中心。

♦集水方式宜用可调整的淹没孔环形集水槽,孔径20-3Omm。

当单池出水量大于400m3/h 时,应另加辐射槽,其条数可按:池径小于6m时用4-6条;直径为6~1Om时用6-8条。

♦根据池子大小设泥渣浓缩斗1-3个,小型池子可直接经池底放空管排泥。

浓缩室总容积约为池子容积的1%~4%。

排泥周期一般为0.5-1.Oh,排泥历时为5-60s。

排泥管内流速按不淤流速计算,其直径不小于1OOmm。

♦机械搅拌的叶轮直径,一般按第二絮凝室内径的70%-80%设计。

其提升水头约为0.05-0.lOm.♦搅拌叶片总面积,一般为第一絮凝室平均纵剖面积的10%-15%。

机械加速澄清池机械搅拌澄清池属于泥渣循环型澄清池。

其池体主要由第一絮凝室、第二絮凝室及分离室三部分组成。

这种澄清池的工作过程(见图3-14)为:加过混凝剂的原水由进水管1,通过环形配水三角槽2的缝隙流入第一絮凝室,与数倍于原水的回流活性泥渣在叶片的搅动下,进行充分地混合和初步絮凝。

然后经叶轮5提升至第二絮凝室继续絮凝,结成良好的矶花。

再经导流室III进入分离室IV,由于过水断面突然扩大,流速急速降低,泥渣依靠重力下沉与清水分离。

清水经集水槽7引出。

下沉泥渣大部分回流到第一絮凝室,循环流动形成回流泥渣,另一小部分泥渣进入泥渣浓缩室V排出。

图344机械搅捋澄清池匸件悼;理I-貉-韻嚴議丨帯一一累醍事i 曲离宣;V (4)1 -进水氈2—配本三命懵;4—攪舁吋轮;F—提舟叶轮;&—导7—鼻水槽;覇一出水骨:11—声弋音;12亠伞憊眾t 1”动力貧賈机械搅拌澄清池的设计要点与参数汇列于下。

池数一般不少于两个。

回流量与设计水量的比为(3:1)-(5:1),即第二絮凝室提升水量为进水流量的3-5倍。

水在池中的总停留时间为 1.2-1.5h。

第二絮凝室停留时间为0.5-1.Omin,导流室停留时间为2.5-5.Omin(均按第二絮凝室提升水量计)。

第二絮凝室、第一絮凝室、分离室的容积比=1:2:7。

为使进水分配均匀,现多采用配水三角槽(缝隙或孔眼出流)。

配水三角槽上应设排气管,以排除槽中积气。

加药点一般设于原水进水管处或三角配水槽中。

清水区高度为1.5-2.0m。

池下部圆台坡角一般为45°池底以大于5%的坡度坡向池中心。

3 集水方式宜用可调整的淹没孔环形集水槽,孔径20-3Omm当单池出水量大于4OOm/h 时,应另加辐射槽,其条数可按:池径小于6m时用4-6条;直径为6~10m寸用6-8条。

根据池子大小设泥渣浓缩斗1-3个,小型池子可直接经池底放空管排泥。

浓缩室总容积约为池子容积的1%~4%排泥周期一般为0.5-1.Oh,排泥历时为5-60S。

机械加速澄清池搅拌刮泥机技术描述一、用途及简介澄清池搅拌刮泥机是全国通用图机械搅拌澄清池的主要配套设备。

常用于生活饮用水,工业用水的原水处理,工业废水三级处理,及水质软化处理等给排水处理过程中的澄清阶段。

本设备具有安装、维护、管理方便;运行平稳、安全可靠;可调整回流量等特点。

搅拌机在机械加速澄清池中,起着搅拌和提升作用。

刮拌机在机械加速澄清池中,起着刮集污泥的作用。

我公司有多年的生产经验并被编入《机械搅拌澄清池》“定点生产厂厂名录”。

该产品已通过了省级鉴定。

二、供货数量及范围1、供货数量搅拌机、刮泥机各2套2、供货范围✧搅拌机:搅拌电动机、控制箱、减速机、传动轴、拉杆、搅拌叶轮等。

✧刮泥机:驱动电机、传动轴、轴承支座及支底部支座、销齿轮、刮臂、刮板等。

三、技术参数1、设备技术参数搅拌机:刮泥机:四、结构及工作原理1、搅拌机主要由驱动装置、搅拌机主轴、提升叶轮及搅拌浆部件组成;刮泥机主要由变速驱动装置、传动轴及刮泥耙等部件组成。

2、工作原理:搅拌机叶轮下部浆叶在澄清池一反应室完成机械反应,使经加药混合后所产生微絮体与回流泥渣中原有矾花再度碰撞吸附,形成较大的絮粒,然后由叶轮提升到二反应室,再经折流到澄清区进行分离,清水上升由集水管引出,泥渣在澄清区下部回流到一反应室,由刮泥机刮集,通过池底泥阀控制排出,达到原水澄清分离的效果。

3、搅拌机轴采用电磁调速电机、三角皮带和立式蜗轮减速器、传动到主轴。

4、搅拌机提升叶轮与搅拌叶轮合为一体,以调速电机驱动,提升搅拌之间关系可根据具体条件调速。

5、叶轮提升最大水量为设计水量的5倍,叶轮为全封闭式,叶片与搅拌机桨叶均采用辐射式,数量8片。

减速机构采用三角皮带与蜗轮蜗杆传动,搅拌机水下轴承采用洁净的水润滑。

6、搅拌机和刮泥机工作制均为连续运行,轻负载满速启动。

7、叶轮外圆线速度:0.5-1.5m/s;8、搅拌机用升降叶轮方式调整开度,并设有开度指示,叶轮升降靠主轴上的调节螺母,叶轮分块组装,叶片为直叶片辐射式布置。

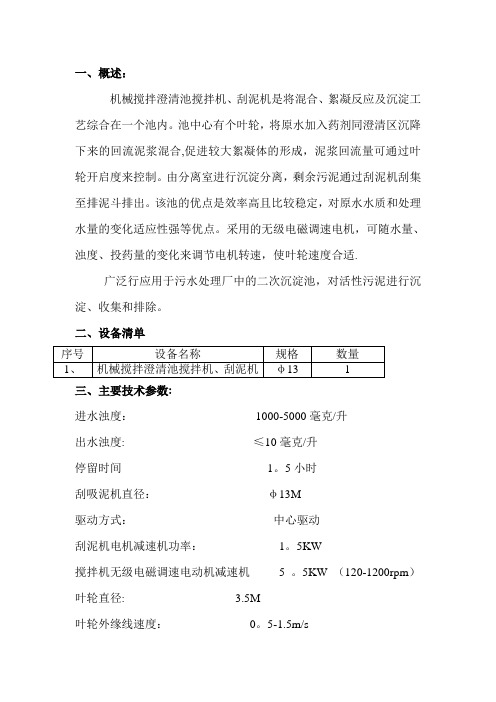

一、概述:机械搅拌澄清池搅拌机、刮泥机是将混合、絮凝反应及沉淀工艺综合在一个池内。

池中心有个叶轮,将原水加入药剂同澄清区沉降下来的回流泥浆混合,促进较大絮凝体的形成,泥浆回流量可通过叶轮开启度来控制。

由分离室进行沉淀分离,剩余污泥通过刮泥机刮集至排泥斗排出。

该池的优点是效率高且比较稳定,对原水水质和处理水量的变化适应性强等优点。

采用的无级电磁调速电机,可随水量、浊度、投药量的变化来调节电机转速,使叶轮速度合适.广泛行应用于污水处理厂中的二次沉淀池,对活性污泥进行沉淀、收集和排除。

二、设备清单三、主要技术参数:进水浊度:1000-5000毫克/升出水浊度: ≤10毫克/升停留时间1。

5小时刮吸泥机直径:φ13M驱动方式:中心驱动刮泥机电机减速机功率:1。

5KW搅拌机无级电磁调速电动机减速机 5 。

5KW (120-1200rpm)叶轮直径: 3.5M叶轮外缘线速度:0。

5-1.5m/s提升水头:0。

05 m搅拌浆外缘线速度: 0。

3-1.0 m/s刮板外缘线速度:1。

5 m/s-3.5 m/s-平台载荷≥1。

2T电机防腐等级: IP55绝缘等级: F级四、结构特点本机由刮泥机变速驱动装置、调流装置、搅拌机变速驱动装置、夹壳联轴器、搅拌机空心转轴、提升叶轮、搅拌浆叶、刮泥机主轴、刮泥机组件、出水堰板等部分组成。

刮泥机、搅拌机以中心支座为回转中心,与刮泥机变速驱动装置相连的刮泥机主轴,带动刮板沿池底转动。

与搅拌机变速驱动装置相连的搅拌机空心转轴带动搅拌浆叶转动。

为了安装、检修方便,各部件之间的联接,大部分采用螺栓联接,水下紧固件材质用不锈钢。

五、工作原理:该机的工作主要由回转、供电、搅拌、刮泥、排泥等主要部来完成,其工作原理如下:1、传动装置驱动装置一台1.5KW三相异步电机经过蜗轮蜗杆减速机带动刮泥机主轴,从而带动刮板沿池底转动,且设有过载保报护装置.和另一台采用无级电磁调速电动机带动搅拌机空心转轴,从而带动搅拌浆叶转动。

xx工程澄清器刮泥机规范书xx有限公司xx年xx月目录一、总则 (1)二、工程概况及气象环境 (2)1 概述 (2)2 场地与自然条件 (2)3 水质条件 (3)三、设备名称、规格型号、数量、单位 (3)四、设备供货范围、规格型号、数量、单位 (9)1 一般要求 (9)2 供货范围(不限于此,卖方可补充) (9)五、进口件清单 (11)六、易损件清单 (11)七、参考标准 (11)八、技术要求及技术条件 (12)1 设计要求 (12)2 电气要求 (14)3 清洁,油漆,包装,装卸,运输与储存 (17)九、监造、检验、性能验收试验 (19)1 总述 (19)2 工厂检查 (21)3 设备监造 (22)4 现场检验和试验 (23)5 性能验收试验 (24)6 商业运行 (25)十、技术资料、图纸提供要求 (25)1 一般要求 (25)2 资料提交的基本要求 (26)十一、安装方式 (29)十二、质保要求及技术服务要求 (30)1 质保要求 (30)2 卖方现场技术服务 (31)3 培训 (32)4 设计联络会 (33)5 技术服务 (33)十三、设备交货时间及交货批次 (34)1 总则 (34)2 设计进度表 (34)3 制造进度表 (34)4 交货 (34)5安装进度表(建议) (34)6调试进度表(建议) (34)十四、技术差异表 (34)一、总则1.本规范适用于xx工程澄清器刮泥机(包括本体及其驱动装置、辅助设备系统)的功能设计、结构、性能、安装和试验等方面的技术要求。

2.本招标文件提出了最低限度的技术要求,并未规定所有的技术要求和适用的标准,卖方应提供一套满足本招标文件和所列标准要求的高质量产品及其相应服务。

对国家有关安全、环保等强制性标准,必须满足相应要求。

3.如对本招标文件有偏差(包括任何细微偏差,无论多少)都必须清楚地表示在本招标文件的“差异表”中。

否则买方将认为卖方完全响应本招标文件提出的要求。

机械加速澄清池机械搅拌澄清池属于泥渣循环型澄清池。

其池体主要由第一絮凝室、第二絮凝室及分离室三部分组成。

这种澄清池的工作过程 (见图3-14)为:加过混凝剂的原水由进水管1,通过环形配水三角槽2的缝隙流入第一絮凝室,与数倍于原水的回流活性泥渣在叶片的搅动下,进行充分地混合和初步絮凝。

然后经叶轮5提升至第二絮凝室继续絮凝,结成良好的矾花。

再经导流室III进入分离室IV,由于过水断面突然扩大,流速急速降低,泥渣依靠重力下沉与清水分离。

清水经集水槽7引出。

下沉泥渣大部分回流到第一絮凝室,循环流动形成回流泥渣,另一小部分泥渣进入泥渣浓缩室V排出。

机械搅拌澄清池的设计要点与参数汇列于下。

♦池数一般不少于两个。

♦回流量与设计水量的比为(3:1)-(5:1),即第二絮凝室提升水量为进水流量的3-5倍。

♦水在池中的总停留时间为1.2-1.5h。

第二絮凝室停留时间为0.5-1.Omin,导流室停留时间为2.5-5.Omin(均按第二絮凝室提升水量计)。

♦第二絮凝室、第一絮凝室、分离室的容积比=1:2:7。

为使进水分配均匀,现多采用配水三角槽(缝隙或孔眼出流)。

配水三角槽上应设排气管,以排除槽中积气。

♦加药点一般设于原水进水管处或三角配水槽中。

♦清水区高度为1.5-2.0m。

池下部圆台坡角一般为45°。

池底以大于5%的坡度坡向池中心。

♦集水方式宜用可调整的淹没孔环形集水槽,孔径20-3Omm。

当单池出水量大于400m3/h 时,应另加辐射槽,其条数可按:池径小于6m时用4-6条;直径为6~1Om时用6-8条。

♦根据池子大小设泥渣浓缩斗1-3个,小型池子可直接经池底放空管排泥。

浓缩室总容积约为池子容积的1%~4%。

排泥周期一般为0.5-1.Oh,排泥历时为5-60s。

排泥管内流速按不淤流速计算,其直径不小于1OOmm。

♦机械搅拌的叶轮直径,一般按第二絮凝室内径的70%-80%设计。

其提升水头约为0.05-0.lOm.♦搅拌叶片总面积,一般为第一絮凝室平均纵剖面积的10%-15%。

机械加速澄清池机械搅拌澄清池属于泥渣循环型澄清池。

其池体主要由第一絮凝室、第二絮凝室及分离室三部分组成。

这种澄清池的工作过程 (见图3-14)为:加过混凝剂的原水由进水管1,通过环形配水三角槽2的缝隙流入第一絮凝室,与数倍于原水的回流活性泥渣在叶片的搅动下,进行充分地混合和初步絮凝。

然后经叶轮5提升至第二絮凝室继续絮凝,结成良好的矾花。

再经导流室III进入分离室IV,由于过水断面突然扩大,流速急速降低,泥渣依靠重力下沉与清水分离。

清水经集水槽7引出。

下沉泥渣大部分回流到第一絮凝室,循环流动形成回流泥渣,另一小部分泥渣进入泥渣浓缩室V排出。

机械搅拌澄清池的设计要点与参数汇列于下。

♦池数一般不少于两个。

♦回流量与设计水量的比为(3:1)-(5:1),即第二絮凝室提升水量为进水流量的3-5倍。

♦水在池中的总停留时间为1.2-1.5h。

第二絮凝室停留时间为0.5-1.Omin,导流室停留时间为2.5-5.Omin(均按第二絮凝室提升水量计)。

♦第二絮凝室、第一絮凝室、分离室的容积比=1:2:7。

为使进水分配均匀,现多采用配水三角槽(缝隙或孔眼出流)。

配水三角槽上应设排气管,以排除槽中积气。

♦加药点一般设于原水进水管处或三角配水槽中。

♦清水区高度为1.5-2.0m。

池下部圆台坡角一般为45°。

池底以大于5%的坡度坡向池中心。

♦集水方式宜用可调整的淹没孔环形集水槽,孔径20-3Omm。

当单池出水量大于400m3/h 时,应另加辐射槽,其条数可按:池径小于6m时用4-6条;直径为6~1Om时用6-8条。

♦根据池子大小设泥渣浓缩斗1-3个,小型池子可直接经池底放空管排泥。

浓缩室总容积约为池子容积的1%~4%。

排泥周期一般为0.5-1.Oh,排泥历时为5-60s。

排泥管内流速按不淤流速计算,其直径不小于1OOmm。

♦机械搅拌的叶轮直径,一般按第二絮凝室内径的70%-80%设计。

其提升水头约为0.05-0.lOm.♦搅拌叶片总面积,一般为第一絮凝室平均纵剖面积的10%-15%。

XC系列旋流澄清器简介

威海市海王旋流器有限公司生产的XC系列旋流澄清器是我公司自主研

发的新型设备,获国家实用新型专利。

该设备是以旋流絮凝沉降、斜板浅层沉降、深度浓缩为理论基础,根据微细粒级尾矿浓缩工程实践经验设计的一种新型无耙细粒级尾矿专用浓缩及回水利用设备。

旋流澄清器的规格可用其圆柱体段直径表示,目前我公司可设计制造的最大规格的澄清器为XC-25。

旋流澄清器与普通浓密机和高效浓密机相比,取消了耙子及其传动机构,采用了独特的切线给矿方式,增加了大喇叭口进料竖井、小喇叭口循环竖井、环形沉降锥板和拱锥,增大了圆柱段的高径比,采用了小角度的卸料锥,该设备结构设计新颖、独特,具有无动力消耗、浓缩效率高、底流浓度高、回水利用率高的优点。

旋流澄清器的结构创新点主要有:

一是采用切线进料方式,物料通过进料管沿着进料竖井上部圆柱面的切线方向进入,一方面有利于物料在进料竖井内的均匀分配、物料与药剂的充分混合,另一方面,物料沿进料竖井内壁产生旋转流,加速了固体颗粒的沉降。

二是进料井为大喇叭形进料竖井,有利于形成稳定的物料沉降区。

三是在进料竖井中间增加了小喇叭形循环竖井,循环竖井内低浓度物

料的循环量可随着进料浓度高低的变化自动调节;进料浓度低时,循环量

威海市海王旋流器有限公司

山东省旋流分离工程技术研究中心

地址:山东省威海市科技路975#

邮编:264203 Email:**************

小,随着进料浓度的增高,循环量也自动加大,因此循环竖井可自动稀释

进料浓度,使固体颗粒的沉降更接近于自由沉降,从而增大其沉降速度,提高浓密效率。

四是取消了卸料耙及其传动机构。

高径比大的外形结构有利于延长沉降时间和提高底流排放浓度,实现物料的深度浓密和顺利排放。

五是在圆柱体段和锥段交界处增加了环形沉降锥板,有利于增加沉降面积,同时对循环竖井内低浓度的向上循环流和初步浓缩后物料的沉降具有导流作用。

六是在锥段的最下部、沉积仓的上部增加了拱锥,有效地提高了澄清器的底流浓度,同时也有利于高浓度底流的顺利排放。

旋流澄清器由于增加了进料竖井下部喇叭口外侧、循环竖井下部喇叭口外侧、环形沉降板之内环倒立圆台面、环形沉降板之外环正立圆台面等沉降面积,使其沉降面积相对普通浓缩机增加了近2倍。

XC系列旋流澄清器一般与水力旋流器配套使用在旋流分级浓缩工艺中。

水力旋流器作为“分级浓缩工艺”的第一段浓缩设备,其作用是使尽可能多的较粗颗粒尾矿在旋流器底流得到快速浓缩。

虽然水力旋流器的结构简单,但其内部的流动却相当复杂,与离心机相比,水力旋流器的不同之处在于它的器壁固定,是非运动型分离设备。

受旋流腔内几何结构的限制其内部的流体以渐开线或切线或螺旋线的方式加压进料后产生涡旋运

动,这种涡旋运动由两种基本的旋转液流即顺螺旋线向下流动的外旋流和

威海市海王旋流器有限公司

山东省旋流分离工程技术研究中心

地址:山东省威海市科技路975#

邮编:264203 Email:**************

沿螺旋线向上流向溢流管的内旋流构成,它们的旋转方向相同,但轴向运动方向相反。

含固体颗粒的悬浮液在水力旋流器体内旋转时,悬浮于液体中的固体颗粒受到了离心力的作用,一旦这个力大于固体颗粒运动时所受到的液体阻力的话,固体颗粒就克服这一阻力而向器壁移动,与悬浮液分离。

到达器壁附近的固体颗粒受到连续面来的液体的推动,沿器壁向下运动,到达底流口时,成为大大稠化了的悬浮液,从底流口排出。

旋流澄清器串联或并联作为“分级浓缩工艺”的第二段浓缩设备,其作用是将旋流器溢流浓缩澄清,得到可供回用的溢流,同时得到浓度尽可能高的底流,与旋流器底流合并得到较高浓度的综合浓缩尾矿。

旋流澄清器通过合理控制絮凝剂的投加和混合条件,使待处理的尾矿浆中微小颗粒脱稳并形成絮体,通过初步絮凝反应区、环形沉降区、深度浓缩区等反应阶段形成高浓度尾矿,完成尾矿的高效絮凝沉降和浓缩过程。

海王拥有先进的山东名牌旋流器,其应用范围几乎涵盖旋流器的所有应用领域。

多年来我们一直致力于将生产实际经验与产品的设计与制造紧密结合,海王的宗旨是永葆世界领先地位,追求客户的百分之百满意和技术的精益求精。

海王拥有大量的客户数据库,可为特殊的工艺需要提供便捷、适应性强的产品服务。

海王人郑重地承诺:海王将为客户提供目前最高质量的产品、最高水平的售后技术支撑和服务。

威海市海王旋流器有限公司

山东省旋流分离工程技术研究中心

地址:山东省威海市科技路975#

邮编:264203 Email:**************

威海市海王旋流器有限公司

山东省旋流分离工程技术研究中心

地址:山东省威海市科技路975#

邮编:264203 Email:**************

马鞍山兴和铁矿尾矿浓缩用旋流澄清器

威海市海王旋流器有限公司

山东省旋流分离工程技术研究中心

地址:山东省威海市科技路975#

邮编:264203 Email:**************

镇江船山石灰石矿泥回收用旋流澄清器

澄清器工艺特点:

1、采用旋流离心沉降和斜板浅层沉降脱水技术,可获得选厂循环利用的清水和高浓度的底流。

2、设备本身无动力消耗,运行成本低,适用于各类微细粒物料的快速浓缩脱水。

3、易于实现自动化控制,便于与前后工艺的衔接。

威海市海王旋流器有限公司

山东省旋流分离工程技术研究中心

地址:山东省威海市科技路975#

邮编:264203 Email:**************

XC-12米澄清器外形示意图

外形尺寸,mm

柱高锥高沉积仓总高

3000 10046 1000 14046

威海市海王旋流器有限公司

山东省旋流分离工程技术研究中心

地址:山东省威海市科技路975#

邮编:264203 Email:**************。