图解拉伸试验

- 格式:ppt

- 大小:4.73 MB

- 文档页数:67

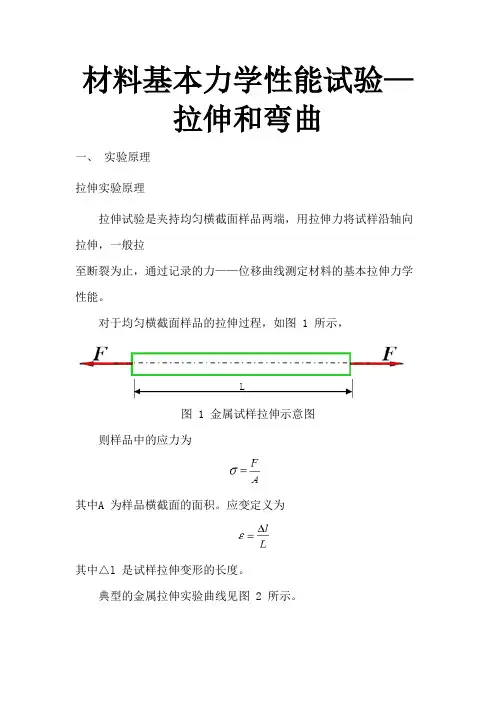

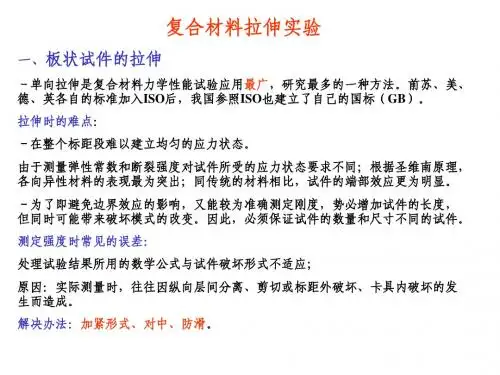

材料基本力学性能试验—拉伸和弯曲一、实验原理拉伸实验原理拉伸试验是夹持均匀横截面样品两端,用拉伸力将试样沿轴向拉伸,一般拉至断裂为止,通过记录的力——位移曲线测定材料的基本拉伸力学性能。

对于均匀横截面样品的拉伸过程,如图 1 所示,图 1 金属试样拉伸示意图则样品中的应力为其中A 为样品横截面的面积。

应变定义为其中△l 是试样拉伸变形的长度。

典型的金属拉伸实验曲线见图 2 所示。

图3 金属拉伸的四个阶段典型的金属拉伸曲线分为四个阶段,分别如图 3(a)-(d)所示。

直线部分的斜率E 就是杨氏模量、σs 点是屈服点。

金属拉伸达到屈服点后,开始出现颈缩现象,接着产生强化后最终断裂。

弯曲实验原理可采用三点弯曲或四点弯曲方式对试样施加弯曲力,一般直至断裂,通过实验结果测定材料弯曲力学性能。

为方便分析,样品的横截面一般为圆形或矩形。

三点弯曲的示意图如图 4 所示。

图4 三点弯曲试验示意图据材料力学,弹性范围内三点弯曲情况下C 点的总挠度和力F 之间的关系是其中I 为试样截面的惯性矩,E 为杨氏模量。

弯曲弹性模量的测定将一定形状和尺寸的试样放置于弯曲装置上,施加横向力对样品进行弯曲,对于矩形截面的试样,具体符号及弯曲示意如图 5 所示。

对试样施加相当于σpb0.01。

(或σrb0.01)的10%以下的预弯应力F。

并记录此力和跨中点处的挠度,然后对试样连续施加弯曲力,直至相应于σpb0.01(或σrb0.01)的50%。

记录弯曲力的增量DF 和相应挠度的增量Df ,则弯曲弹性模量为对于矩形横截面试样,横截面的惯性矩I 为其中b、h 分别是试样横截面的宽度和高度。

也可用自动方法连续记录弯曲力——挠度曲线至超过相应的σpb0.01(或σrb0.01)的弯曲力。

宜使曲线弹性直线段与力轴的夹角不小于40o,弹性直线段的高度应超过力轴量程的3/5。

在曲线图上确定最佳弹性直线段,读取该直线段的弯曲力增量和相应的挠度增量,见图 6 所示。

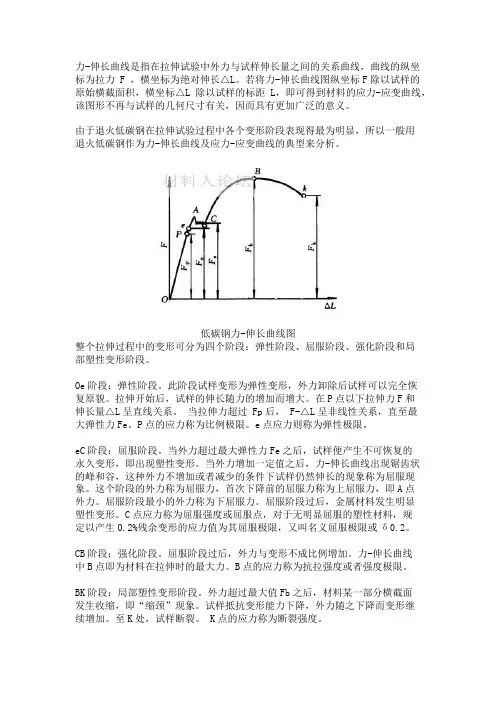

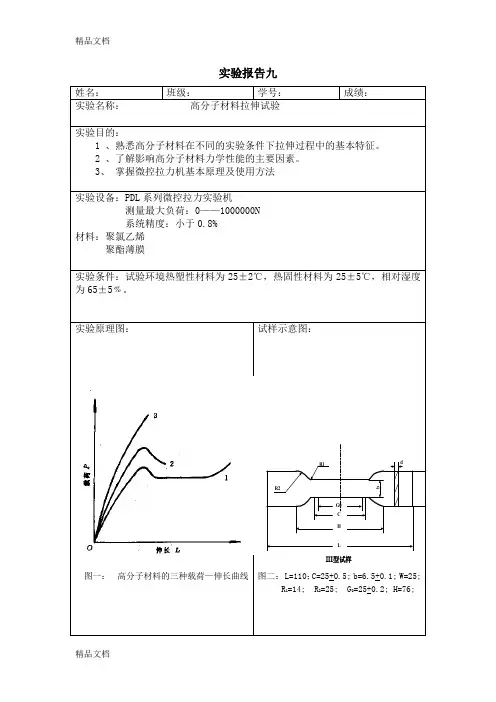

力-伸长曲线是指在拉伸试验中外力与试样伸长量之间的关系曲线,曲线的纵坐标为拉力 F ,横坐标为绝对伸长△L。

若将力-伸长曲线图纵坐标F除以试样的原始横截面积,横坐标△L除以试样的标距L,即可得到材料的应力-应变曲线,该图形不再与试样的几何尺寸有关,因而具有更加广泛的意义。

由于退火低碳钢在拉伸试验过程中各个变形阶段表现得最为明显,所以一般用退火低碳钢作为力-伸长曲线及应力-应变曲线的典型来分析。

低碳钢力-伸长曲线图整个拉伸过程中的变形可分为四个阶段:弹性阶段、屈服阶段、强化阶段和局部塑性变形阶段。

Oe阶段:弹性阶段。

此阶段试样变形为弹性变形,外力卸除后试样可以完全恢复原貌。

拉伸开始后,试样的伸长随力的增加而增大。

在P点以下拉伸力F和伸长量△L呈直线关系。

当拉伸力超过 Fp后, F-△L呈非线性关系,直至最大弹性力Fe。

P点的应力称为比例极限。

e点应力则称为弹性极限。

eC阶段:屈服阶段。

当外力超过最大弹性力Fe之后,试样便产生不可恢复的永久变形,即出现塑性变形。

当外力增加一定值之后,力-伸长曲线出现锯齿状的峰和谷,这种外力不增加或者减少的条件下试样仍然伸长的现象称为屈服现象。

这个阶段的外力称为屈服力,首次下降前的屈服力称为上屈服力,即A点外力。

屈服阶段最小的外力称为下屈服力。

屈服阶段过后,金属材料发生明显塑性变形。

C点应力称为屈服强度或屈服点,对于无明显屈服的塑性材料,规定以产生0.2%残余变形的应力值为其屈服极限,又叫名义屈服极限或δ0.2。

CB阶段:强化阶段。

屈服阶段过后,外力与变形不成比例增加。

力-伸长曲线中B点即为材料在拉伸时的最大力。

B点的应力称为抗拉强度或者强度极限。

BK阶段:局部塑性变形阶段。

外力超过最大值Fb之后,材料某一部分横截面发生收缩,即“缩颈”现象。

试样抵抗变形能力下降,外力随之下降而变形继续增加。

至K处,试样断裂。

K点的应力称为断裂强度。

但对于工程使用的金属而言,大部分没有明显的屈服现象。

一、钢筋拉伸试验步骤:试验仪器:1)室内温度控制在:10~35℃。

(对温度要求严格时:23℃±5℃)2)观察样品外观1、是否锈蚀、裂纹等2、公称尺寸(表3)横肋与钢筋轴线的夹角45°≤¢≤70°且钢筋相对面横肋的方向相反)横肋公称间距不得大于钢筋公称直径的0.7倍;纵肋斜角0°-30°相邻两横肋末端之间间隙(包含纵肋宽度)总和不应大于钢筋公称周长的20%。

相对肋面积不应小于GB1499.2-2007附录C); (验收货是长度偏差±25mm,有要求时±50mm现场验收)3、重量是否合格。

4、通过钢筋的直径,选择合适的试验仪器(选着仪器最大量程在20%-80%之间)钢筋取样的长度:3)检查试验仪器是否能正常运行.4)钢筋打点机进行打点。

原始标距为5d (GB/T228.1-2010 5.65*√S)(备注:25mm、22mm的钢筋打点是不一样的25—125mm精确到5mm 22—110mm精确到10mm)5)开机,选择合适的夹具,试验机数值清零。

(必须在试样被夹之前,防止钢筋重力作用下引起的力)。

6)设定好仪器选着粒径等,把样品放置在仪器上夹稳后,用手左右上下移动一下看是否温档。

7)开始拉钢筋速率控制在下表范围内。

(弹性模量选着≥150000E/mpa。

应力速率为6-60MPa/s。

加荷速率=应力*钢筋面积/1000),注意记录下屈服、上屈服以及极限抗拉力值。

8)拉断后,加油卸载取下钢筋,拼接好以后测断后伸长量准确至±0.25mm 。

计算断后伸长率:A=(L U -L 0)/L 0(断后伸长率修约0.5%)9)计算屈服强度(取下屈服)、极限强度精确至0或5,伸长率保留至1%等。

结论规范,试验日期、工程名称、规格型号等必须要写。

二、钢筋弯曲试验步骤:1)选择钢筋冷弯头(若下表),安装冷弯头对于光圆钢筋弯心直径:D=d2)选择支辊间距离:(此间距在试验期间应保持不变)L=(D+3a )±a/2a----公称直径 , D----弯芯直径3)室内温度保持10~35℃。

拉伸曲线示意图

1.1.1 金属的常规性能指标

强度指标:

比例极限σp——应力与应变成正比关系的最大应力。

弹性极限σe——材料由弹性变形过渡到弹-塑性变形的应力。

应力超过弹性极限,即开始发生塑性变形。

微量塑性变形。

不允许有微量塑性变形的零件,应根据此极限设计。

屈服极限——金属发生明显塑性变形的抗力。

屈服点σs——屈服点对应的强度,有上、下屈服极限。

屈服强度σ0.2——规定产生0.2%残余伸长的应力。

抗拉强度(强度极限)σb——试样拉断前最大载荷所决定的条件临界应力。

国家标准中规定:σe (σ0.01),σS(σ0.2),σb。

塑性材料和脆性材料在拉伸试验中,显示出来的力学性能有显著的不同。

塑性材料在拉伸试验中会出现四个阶段:

第一阶段,图中为一斜直线——称为弹性阶段,与P成正比例关系。

通常说弹性范围内指的就是这一阶段。

第二阶段,图中出现平台或波动——屈服阶段。

即使不增加负荷它仍继续发生明显的塑性变形。

规定这一段首次下降的最小荷载荷与初始截面积之比称为屈服强度σs。

第三阶段,钢材内部组织发生变化,抵抗变形能力又重新提高,称为强化阶段。

第四阶段,图中表现从最高点下降,同时试件在某一处出现相对明显缩小部分——颈缩阶段,最后,出现断裂。

脆性材料则变形很小,没有四个阶段,是一条较短曲线。

自试验开始,在很小变形下就出现断裂。

故只有最大载荷,也就是说只有强度极限σb。