拉伸试验步骤细则 gbt 228.1-2010

- 格式:doc

- 大小:76.50 KB

- 文档页数:5

拉伸试验试验方法概述- Jerry©转载引用请注明出处部分步骤图片已删除,依据:GB/T 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》工具:钢尺、剪刀、小刀、橡皮筋、设备配套引伸计、内六角扳手等,依据试验项目部分选用。

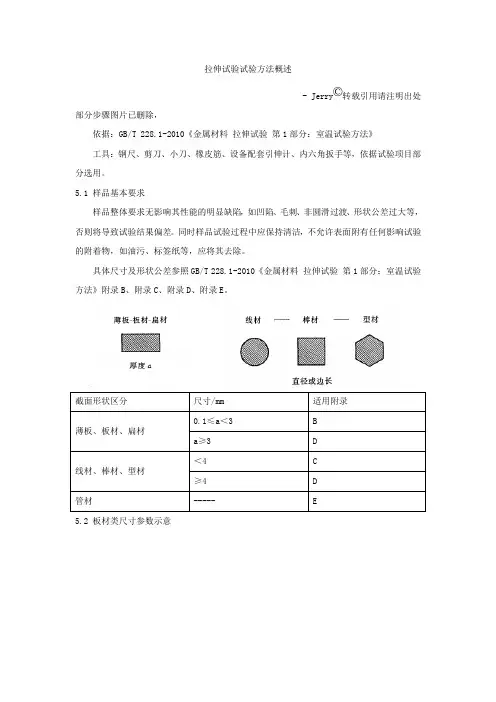

5.1 样品基本要求样品整体要求无影响其性能的明显缺陷,如凹陷、毛刺、非圆滑过渡、形状公差过大等,否则将导致试验结果偏差。

同时样品试验过程中应保持清洁,不允许表面附有任何影响试验的附着物,如油污、标签纸等,应将其去除。

具体尺寸及形状公差参照GB/T 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》附录B、附录C、附录D、附录E。

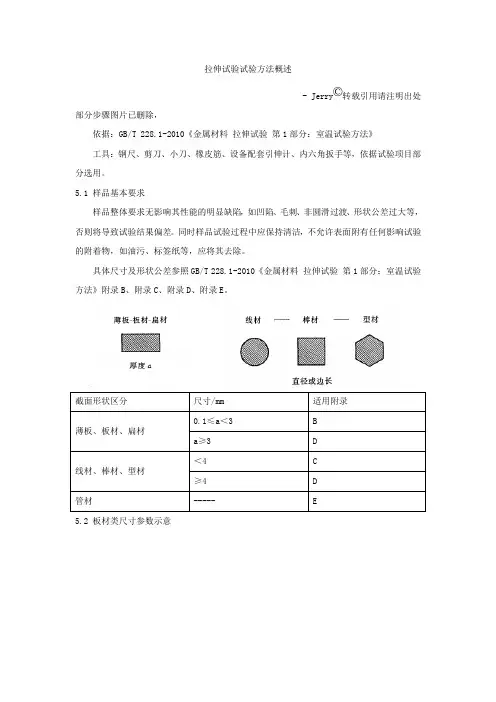

截面形状区分尺寸/mm 适用附录0.1≤a<3 B薄板、板材、扁材a≥3 D<4 C线材、棒材、型材≥4 D管材----- E5.2 板材类尺寸参数示意备注:尺寸参数对于不同截面形状会有变化,详细参考GB/T 228.1-2010第22页至第25页。

6.检测步骤6.2试验准备6.2.1 样品准备观察样品类型与形状,是否符合步骤5中所需要求。

若样品不符合要求,则需要对样品进行加工,使其尺寸要求满足步骤5。

加工方式一般有车削、线切割等,对于薄铝板等可用剪刀裁剪至规定尺寸,加工需注意避免缺陷、弯折。

对于同一样品,切割方向可能会影响材料的拉伸性能,需要参考具体标准规定,若无相应规定,一般切割方向为纵向。

6.2.2 尺寸测量对满足步骤5的样品,测量每个样本尺寸参数,一般在不同位置测量3次,精确到小数点后两位,并在原始记录中记录平均值。

对于板材,测量其平行长度的厚度和宽度;对于棒材,测量其平行长度的直径;对于管材,测量其外径和壁厚;对于管材的纵向切割弧形试样,测量其宽度、外径和壁厚;对于异形试样,测量并计算其横截面积。

6.2.3 原始标距刻画判断拉伸试验检测项目,对于需要检测断后伸长率的项目,需要对样品标识出原始标距L0。

对于厚度较大,表面划痕不影响试验结果的,用小刀在样品表面刻划出原始标距,划痕深度以不影响试验结果且试验后划痕清晰可测为准。

GB-T228(可编辑)GB-T228GB/T228.1-2010金属材料拉伸试验第1部分:室温试验方法金属材料试验规范标准金属材料规范标准热轧钢筋的外形热轧钢筋的取样要求低碳钢热轧圆盘条的取样要求冷轧带肋钢筋的取样要求主要技术内容试验速率模式金属拉伸试样拉伸试验的基本概念一、GB/T拉伸试验第1部分:室温试验方法》主要技术内容引言 228.1-2010《金属材料两种试验速率的控制方法。

第一种方法A为应变速率(包括横梁位移速率),第二种方法B为应力速率。

方法A旨在减小测量应变速率敏感参数时试验速率的变化和减小试验结果的测量不确定度。

上屈服强度(ReH 和下屈服强度(ReL 的、12条规定: 上屈服强度ReH可以从力-延伸曲线图或峰值力显测定标准中11示器上测得:定义为力首次下降前的最大力值对应的应力。

下屈服强度ReL可以从力-延伸曲线图测定,定义为不计初始瞬时效应时屈服阶段中的最小力值对应的应力。

二、2010版室温拉伸试验方法试验速率模式横梁位移控制:试验中马达的角度传感器的信号与控制信号构成闭环回路来控制马达的工作。

应力速率控制:试验中力值传感器的信号与控制信号构成闭环回路来控制马达的工作。

应变速率控制:试验中变形信号与与控制信号构成闭环回路来控制马达的工作。

消除试验机刚度对ReH、ReL、RP0.2不确定度的影响; 可确保试样标距在试验中实现恒应变速率加载,消除材料塑性抗力指标不确定度的影响; 减小测定应变速率敏感参数(性能)时的试验速率变化和试验结果的测量不确定度。

是ReH、ReL、RP0.2比对试验统一规范的依据。

方法A阐述了两种不同类型的应变速率控制模式: 第一种应变速率是基于引伸计的反馈而得到的。

第二种是根据平行长度估计的应变速率,即通过控制平行长度与需要的应变速率相乘得到的横梁位移速率来实现。

GB/T 228.1-2010中应选用的应变速率范围试验系统的刚度试验机机身的刚度、夹具、加载系统的刚度与受拉试样的刚度共同构成了“试验系统”的刚度。

拉伸试验试验方法概述- Jerry©转载引用请注明出处部分步骤图片已删除,依据:GB/T 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》工具:钢尺、剪刀、小刀、橡皮筋、设备配套引伸计、内六角扳手等,依据试验项目部分选用。

5.1 样品基本要求样品整体要求无影响其性能的明显缺陷,如凹陷、毛刺、非圆滑过渡、形状公差过大等,否则将导致试验结果偏差。

同时样品试验过程中应保持清洁,不允许表面附有任何影响试验的附着物,如油污、标签纸等,应将其去除。

具体尺寸及形状公差参照GB/T 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》附录B、附录C、附录D、附录E。

截面形状区分尺寸/mm 适用附录0.1≤a<3 B薄板、板材、扁材a≥3 D<4 C线材、棒材、型材≥4 D管材----- E5.2 板材类尺寸参数示意备注:尺寸参数对于不同截面形状会有变化,详细参考GB/T 228.1-2010第22页至第25页。

6.检测步骤6.2试验准备6.2.1 样品准备观察样品类型与形状,是否符合步骤5中所需要求。

若样品不符合要求,则需要对样品进行加工,使其尺寸要求满足步骤5。

加工方式一般有车削、线切割等,对于薄铝板等可用剪刀裁剪至规定尺寸,加工需注意避免缺陷、弯折。

对于同一样品,切割方向可能会影响材料的拉伸性能,需要参考具体标准规定,若无相应规定,一般切割方向为纵向。

6.2.2 尺寸测量对满足步骤5的样品,测量每个样本尺寸参数,一般在不同位置测量3次,精确到小数点后两位,并在原始记录中记录平均值。

对于板材,测量其平行长度的厚度和宽度;对于棒材,测量其平行长度的直径;对于管材,测量其外径和壁厚;对于管材的纵向切割弧形试样,测量其宽度、外径和壁厚;对于异形试样,测量并计算其横截面积。

6.2.3 原始标距刻画判断拉伸试验检测项目,对于需要检测断后伸长率的项目,需要对样品标识出原始标距L0。

对于厚度较大,表面划痕不影响试验结果的,用小刀在样品表面刻划出原始标距,划痕深度以不影响试验结果且试验后划痕清晰可测为准。

拉伸试验试验方法概述

- Jerry©转载引用请注明出处部分步骤图片已删除,学习和交流可联系*****************

依据:GB/T 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》

工具:钢尺、剪刀、小刀、橡皮筋、设备配套引伸计、内六角扳手等,依据试验项目部分选用。

5.1 样品基本要求

样品整体要求无影响其性能的明显缺陷,如凹陷、毛刺、非圆滑过渡、形状公差过大等,否则将导致试验结果偏差。

同时样品试验过程中应保持清洁,不允许表面附有任何影响试验的附着物,如油污、标签纸等,应将其去除。

具体尺寸及形状公差参照GB/T 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》附录B、附录C、附录D、附录E。

截面形状区分尺寸/mm 适用附录

0.1≤a<3 B

薄板、板材、扁材

a≥3 D

<4 C

线材、棒材、型材

≥4 D

管材----- E

5.2 板材类尺寸参数示意

备注:尺寸参数对于不同截面形状会有变化,详细参考GB/T 228.1-2010第22页至第25页。

6.检测步骤

6.2试验准备

6.2.1 样品准备

观察样品类型与形状,是否符合步骤5中所需要求。

若样品不符合要求,则需要对样品进行加工,使其尺寸要求满足步骤5。

加工方式一般有车削、线切割等,对于薄铝板等可用剪刀裁剪至规定尺寸,加工需注意避免缺陷、弯折。

对于同一样品,切割方向可能会影响材料的拉伸性能,需要参考具体标准规定,若无相应规定,一般切割方向为纵向。

6.2.2 尺寸测量

对满足步骤5的样品,测量每个样本尺寸参数,一般在不同位置测量3次,精确到小数点后两位,并在原始记录中记录平均值。

对于板材,测量其平行长度的厚度和宽度;对于棒材,测量其平行长度的直径;对于管材,测量其外径和壁厚;对于管材的纵向切割弧形试样,测量其宽度、外径和壁厚;对于异形试样,测量并计算其横截面积。

6.2.3 原始标距刻画

判断拉伸试验检测项目,对于需要检测断后伸长率的项目,需要对样品标识出原始标距L0。

对于厚度较大,表面划痕不影响试验结果的,用小刀在样品表面刻划出原始标距,划痕深度以不影响试验结果且试验后划痕清晰可测为准。

对于划痕对样品有影响的,可用笔画出原始标距,注意试验过程不要将所画线擦除。

对于平行长度Lc 较大的,由于试样材料的内部缺陷或者不均匀性等一些原因,试样断裂部位可能不在原始标距内,所以原则上可划出3个原始标距,且覆盖平行长度,参考示意图1。

6.2.4 原始标距长度

原始标距尺寸除非引用标准另有规定(如宝钢牌号),一般以比例试样为准,优先取5.650S ,S0为试样横截面积,对于棒材类为5d0,d0为试样直径。

由于在多数情况下,

S0=πR2=πd02/4,d0=π04S ,于是可以推导出一般公式5d0=5π04S ≈5.650S ,所以

两者本质上都为关于截面积的变化量。

示意图1

6.2.5 夹头、夹口更换

根据截面形状及尺寸,选择对应夹口并更换夹头、夹口,夹口形状有平口、矩形口,分别适用于薄板、板材、扁材和截面形状为实心类的线材、棒材、型材等样品,对于管材拉伸适用矩形口但需要做相应堵头,以免管材夹扣处受力变形。

安装夹口时应注意将插销插入相应位置。

6.2.6 引伸计安装及开机

对于需要检测屈服强度的试验,需要安装配套引伸计(20T ),但引伸计夹口会对试验结果造成影响的,应避免使用。

引伸计从盒中取出,将其USB 接口插入相应端口,安装完成后,打开试验仪器微机控制电子万能试验机(20T )和电脑,进入试验程序,对于一般试验条件直接点联机即可,否则需要修改相应联机项目。

6.3试验过程

6.3.1夹头调整

夹头上升至合适高度,从上夹口开始安装试样。

上升夹头有两种方式,一种为实体按键一种为上位机虚拟按键。

实体按键中双箭头向上,为快速上升;单箭头向上,为缓慢上升。

下降同理。

虚拟按键速度可调,拖动速度条或点按上升下降箭头调整横梁移动方向和速度。

同时调整上下限位块位置至合适高度,以不影响试验且起到保护设备作用为佳。

6.3.2 试样上夹头夹紧

旋松上夹口,居中地将试样的夹持头部大部分或整体没入夹口,旋转夹头使其轻轻夹紧试样,调整试样位置,尽量使试样保持垂直且对准下夹口,防止下夹口旋紧时产生横向力,或纵向受力方向偏差。

确定位置后夹紧试样,可以适当用加力杆夹紧。

夹紧后将力值传感器清零。

6.3.3 试样下夹头夹紧

旋松下夹口,降低高度,上下对称地将试样夹紧,可适当使用加力杆。

下降时应注视试样是否与设备有干涉,应及时调整,建议使用实体按键快慢结合地进给。

夹紧后观察力值传感器数值,力值应保证在试验过程中不出现打滑现象,对于不同材料、厚度,所需预紧力有所区别,对于大部分试验,参考预紧力应在200N以上。

有时出现负值或已用力夹紧但力值仍然过小现象,应考虑试样夹紧时是否存在横向偏差,应松开夹口适当调整对中。

6.3.4 引伸计安装

对于测量屈服强度的,应安装引伸计(20T),引伸计居中安装,用橡皮筋缠紧固定,位置固定后拔出引伸计插销。

进入软件程序界面。

6.3.5 上位机试验方案编辑

试验方案选择“金属材料室温拉伸试验”,然后点击“试验部分”-“编辑试验方案”编辑试验条件,根据实际情况选择试验方向、变形传感器、试样形状,“控制方式”标签页根据实际情况选择速度或程序控制,一般使用位移控制5mm/min。

“用户参数”标签页修改样品参数默认值,根据截面积测算方式修改默认尺寸、原始标距,引伸计标距为50mm。

结果参数和图形坐标标签页根据实际需要修改和选择。

6.3.6 保存&退出

修改完成后点击“保存&退出”,为防止试验出错建议再次进入编辑试验方案,仔细查看各项参数设置是否正确。

6.3.7 疏漏检查

安装调试完毕,位移传感器、引伸计变形传感器清零,检查各设备是否到位,试验是否存在干涉,确认无误后点击开始键开始试验。

6.3.8 取下引伸计

对于安装引伸计的试验,屈服强度过后抗拉强度之前需将引伸计取下,屈服点过后点击“引伸计切换”,然后松开橡皮筋取下引伸计并重新插入插销,过程应尽量减少对样品的影响。

6.3.9 试验结束点

等待试验完成,通常试验结束点为将样品断裂。

当试样尚有部分未断而试验停止的,可缓慢上升横梁至完全断裂,之后再上升一段距离。

反向旋松夹头,取下样品。

6.3.10 试验后参数测量

对于测量断后伸长率或断面收缩率的,需要将断裂试样拼接成初始断裂状态。

应在断口完全重合的状态下测量断后原始标距长度或截面积相应尺寸。

读数或计算后,点击结果栏的“允许修改”并将相应测量值输入对应结果栏,点击应用,电脑自动计算断后伸长率或断面收缩率。

6.3.11 重复操作

重复试验过程6.3.1~6.3.10,对于尺寸有变化的,参考步骤10中的“允许修改”修改对应参数,金属材料一般测得3个结果即可。