品质指标名词解释.

- 格式:docx

- 大小:15.57 KB

- 文档页数:4

品质部考核指标范文1.产品质量指标:产品质量指标是衡量品质部门工作成果的核心指标之一、例如,合格产品率、次品率、废品率等都是常见的产品质量指标。

通过对产品的质量指标进行考核,可以评估品质部门在产品制造过程中的控制能力和管理水平。

2.质量控制指标:质量控制指标是衡量品质部门对产品质量进行监控和管理能力的重要指标。

例如,首检合格率、抽检合格率、工序检验合格率等都是常见的质量控制指标。

通过对质量控制指标的考核,可以评估品质部门在监控和控制产品质量方面的能力。

3.客户满意度:客户满意度是衡量品质部门服务水平的重要指标。

通过对客户满意度进行调查和评估,可以了解品质部门在产品质量、售后服务等方面的表现,进而完善工作流程,提高客户满意度。

4.问题处理能力:问题处理能力是衡量品质部门应对质量问题和异常情况的能力的指标。

例如,及时处理质量问题、解决客户投诉等都是问题处理能力的重要表现。

通过对品质部门的问题处理能力进行考核,可以评估其在紧急情况下的应变和解决问题的能力。

5.持续改进:持续改进是衡量品质部门不断提高工作质量和效率的重要指标。

例如,改进生产工艺、降低不良率等都是持续改进的具体表现。

通过对品质部门的持续改进能力进行考核,可以评估其在提高产品质量和工作效率方面的努力和成效。

6.团队协作:团队协作是衡量品质部门内部沟通和合作能力的重要指标。

通过对团队协作进行考核,可以评估品质部门团队成员之间的合作程度和工作效率,进而促进团队之间的良好合作氛围和高效工作。

7.培训和发展:培训和发展是评估品质部门员工学习和成长的重要指标。

通过对培训和发展情况的考核,可以评估品质部门在员工培训和绩效提升方面的投入和效果,进而提高团队整体素质和能力水平。

以上是一些常见的品质部考核指标,可根据不同公司和行业的实际情况进行调整和补充。

品质部门可以根据这些指标进行自我评估和提升,不断提高工作质量和绩效。

品质管理专业术语名词解释(一)QC:品质控制(Quality Control)(1)、QE:品质工程(Quality Engineering)(2)、QA:品质保证(Quality Assurance)(3)、IQC:进料检验(In Coming Quality Control))(4)、FQC:最终品质检验(Final Quality contro)(5)、OQC:出货检验(Outgoing Quality Control)(6)、IPQC:制程检验(In process Quality Control)(7)、QCC:品管圈(Quality Control Circle)(8)、TQM:全面品质经营(Total Quality Manage)或者TQC(Total Quality Control)(9)、SPC:统计制程管制(Statistics Process Control)(10)、COQ:品质成本(Cost Of Quality)(11)、AQL:允收品质水准(Accept Quality Control)2、什么叫品质:指具有满足顾客需要和市场潜在能力的总和。

a.有用性b. 安全性c.舒适性d.依赖性3、什么叫管理:指为了有效地达到目标,制定计划并按计划实施的自身活动。

4、什么叫品质管理:指为了最经济地生产出与需要者相符合产品的一切手段。

5、品质管理的基本任务:正确判定和贯彻执行方针和政策,保证和提高产品质的产出物美价廉的产品,经满足客户需要,不断降低成本和提高经济。

6、品质管理的目的:(1)、使其与制品仕样一致,使顾客满意(2)、使下道工序的作业不受影响地持续进行(3)、使不再发生错误动作(4)、通过对作业者的检查,使其认识到正在确认的结果(5)、研究改善检查方法7、品质管理的效果:为什么品质管理是必要的,为什么要去做:(1)、使不良品减少,制品的品质均一(2)、制品的成本降低(3)、生产量增加8、品质管制(QC)――为了经济地制造出符合消费者要求的品质之产品或服务之方法体系9、品质保证(QA)----为了保证充分满足消费者所要求的品质,生产和服务者在品质系统内实施并依需要证明其能提供足够的信心。

Quality Index Defination 品质指标名词解释1.0 目的統一、規范本公司常用的品質指標的定義,包括中英文解釋、定義、公式、及其報告的格式。

以下按照從廠外到廠內(COPIS)的順序,把常見的品質指標加以說明,其中包括:CIT、AFR、DOA&客戶端LRR、客戶端VLRR、COQ、TAT、FPY (直通率)、制程不良率、制程來料不良率、MQA 判退率、CAR結案率、SCAR結案率、IQA LRR(進料批退率)、IQA VLRR(廠商來料批退率)2.0 範圍MSIS all QA Dept.3.0 組織與權責MSIS由Function QA定義制定; 由MSIS all QA Dept. 實施並執行。

4.0 流程圖無5.0 作業內容、規定、注意事項5.1 CIT5.1.1 CIT中英文對照中文:客訴追蹤報告English: Customer Incidents Tracking log5.1.2 CIT定義CIT是為了有效地、系統地對客戶端發生的品質異常進行追蹤紀錄,而由CQS制作並更新維護的追蹤報告。

(daily report)CIT單位:件數。

CIT Qty:即客訴發生的件數。

CIT的定義范圍如下,共12條:5.1.2.1板子/零件燒毀5.1.2.2批量性不良(包括集中性高不良)5.1.2.3會引起重工的(包括廠內和廠外sorting & rework)5.1.2.4造成廠內hold貨的客訴問題(即影響到廠內出貨)5.1.2.5造成客戶端停線/退貨的客訴問題5.1.2.6 Workmanship issue和制程問題需100%提報(此問題可highlight給廠內改善)5.1.2.7屬MSI的廠商來料不良的客訴問題5.1.2.8 Design 問題5.1.2.9客人Audit重大缺失項5.1.2.10客人發正式的異常通知單或者要求回復正式的改善報告5.1.2.11屬CID的問題也需要報告CIT(不會影響客訴減半的KPI)5.1.2.12廠商直接出貨到客人端以及外包產品,在客戶端出現問題均需要提報CITCIT Website address:首頁-2007>系統整合>未結案系統> Customer Incidents Tracking Log5.1.3 CIT公式Weekly CIT Qty:當周提報的CIT Qty累加之和。

品质的常用名词解释品质这个词在我们的生活中经常出现,从商品到服务,从人物到情感,都可以与品质相关联。

然而,品质作为一个抽象的概念,不同人对它的理解和解释可能有所区别。

在本文中,我们将解释品质的常用名词,并探讨它们在各个领域中的应用。

1. 优质优质是描述产品或服务的一种常见的形容词。

一个优质的产品意味着它具有高度的价值,超过了一般标准。

在制造业中,优质的产品表示它们经过严格的生产过程、质量控制和检测,以确保其耐用性和性能。

在服务业中,优质服务则指的是以客户为中心的服务态度,及时响应客户需求并提供满意的解决方案。

2. 可靠性可靠性是指产品或服务在一定期限内能够正常运行或发挥作用的程度。

一个可靠的产品意味着它能够长时间地工作且不易出现故障。

在日常生活中,我们对于家用电器或汽车等产品的可靠性有着较高的要求。

同样地,在人际关系中,可靠性也十分重要,它代表了对他人的承诺和信任。

3. 灵活性灵活性是指适应变化或应对不同情况的能力。

一个灵活的产品能够适应多种需求并提供不同的功能;一个灵活的员工能够在不同的工作环境中发挥其特长并提供解决方案。

灵活性也包括了适应技术进步和市场变化的能力,这在当代社会中非常重要。

4. 可持续性可持续性是指在环保和社会责任方面表现出色的特点。

一个可持续的产品或服务具有较低的环境影响,且为社会创造积极的价值。

例如,使用可再生能源的家居电器、推动包装物回收利用的企业等都被认为具有可持续性。

5. 创新性创新性是指不断提供新颖、独特和前瞻性解决方案的能力。

一个创新的产品可以满足人们新的需求并改善他们的生活质量。

而一个创新的组织或个人则具有独特的思维和行动方式,能够在竞争中脱颖而出。

6. 追求卓越追求卓越表示对于完美和最高标准的追求。

一个追求卓越的组织或个人,在他们的领域中力争成为最好的,不断超越自我。

这种追求卓越的态度是推动科技、艺术和人文进步的动力。

品质这个概念在我们的生活中无处不在,无论是购买商品还是选择服务提供商,我们都希望能够获得高品质的产品和服务。

1、贸易术语——在长期的国际贸易实践中产生的、用来表明商品的价格构成,说明货物交接过程中有关的风险、责任、费用划分问题的专门术语。

2、象征性交货——卖方只要按期在约定的地点完成装运,并向买方提交合同规定的、包括货物权凭证在内的有关单证,就算完成了交过义务,而无须保证到货。

卖方凭单交货、买方凭单付款。

3、良好平均品质——一定时期内某地出口货物的平均品质水平,一般指中等货而言。

(指农产品的每个生产年度的中等货、指某一季度或者某一装船月份在装运地发运的同一种商品的“平均品质”)4、品质公差——国际上公认的产品品质的误差。

在工业制成品生产过程中,产品的质量指标出现一定的误差有时是难以避免的。

5、品质机动幅度——某些初级产品的质量不稳定,为了便于交易顺利进行,在规定其品质指标的同时,可另订一定的品质机动幅度,允许卖方所交的货物的品质指标在一定幅度内有灵活性。

6、溢短装条款——卖方在交货时,可按合同中的数量多交或少交一定的百分比,他一般是在数量条款中加订的。

(散装货:粮食、矿砂等)7、中性包装——即不标明生产国别、地名、厂商名称,也不标明商标或者品牌的包装。

(无牌中性包装、定牌中性包装)8、定牌——卖方按照买方要求在其出售的商品或者包装上面标明买方指定的商标或品牌。

9、滞期费——负责装卸货物的一方,如果未按约定的装卸时间和装卸率完成任务,需要向船方缴纳延误船期的罚款。

10、速遣费——如果负责装卸货物的一方在约定的装卸时间内提前完成任务,有利于加快船舶周转,则可以从船方取得奖金。

11、OCP条款——陆上运输通常可到达的地点。

OCP地区是以落基山脉为界,其以东地区均定为内陆地区范围。

从远东地区向美国OCP地区出口货物,如按OCP条款达成交易,出口上可以享受较低的OCP海运优惠费率,进口商在内陆运输中也可以享受OCP优惠费率。

12、提单(B/L)——是承运人或其代理人在收到货物后签发给托运人的一种证件,它体现了承运人和托运人之间的相互关系。

品质指标名词解释1、CIT——Customer Incidents Tracking log,客诉追踪报告lCIT定义:CIT是为了有效地、系统地对客户端发生的质量异常进行追踪记录,而由CQS制作并更新维护的追踪报告。

(daily report l CIT单位:件数。

CITQty:即客诉发生的件数。

l CIT的定义范围如下,共12条:1.1板子/零件烧毁1.2批量性不良(包括集中性高不良1.3会引起重工的(包括厂内和厂外sorting& rework1.4造成厂内hold货的客诉问题(即影响到厂内出货1.5造成客户端停线/退货的客诉问题1.6Workmanship issue和制程问题需100%提报(此问题可highlight给厂内改善1.7属厂商来料不良的客诉问题1.8Design问题1.9客人Audit重大缺失项1.10客人发正式的异常通知单或者要求回复正式的改善报告1.11属CID的问题也需要报告CIT1.12厂商直接出货到客人端以及外包产品,在客户端出现问题均需要提报CIT lCIT公式Weekly CIT Qty:当周提报的CIT Qty累加之和。

Monthly CITQty:当月提报的CIT Qty累加之和。

Yearly CIT Qty:整年度提报的CITQty累加之和。

2、AFR——Accumulated Failure Rate,累积不良率lAFR定义:AFR即产品在客户端的不良回归到产品制造月份的累积不良率。

从AFR 报告里面可以侦测到产品在客户端都发生了哪些不良以及这些不良在产品的整个生命周期发生的时机为何;还可以使用AFR对厂内外的良率做比对、分析和并寻求改善产品质量和信赖度的方向。

(weekly report l AFR单位:DPPM(每百万的不良数l AFR公式3个月的AFR=(从生产当月算起3个月的所有返修数量/当月的生产总数*10^66个月的AFR=(从生产当月算起6个月的所有返修数量/当月的生产总数*10^61年的AFR=(从生产当月算起12个月的所有返修数量/当月的生产总数*10^62年的AFR=(从生产当月算起24个月的所有返修数量/当月的生产总数*10^63年的AFR=(从生产当月算起36个月的所有返修数量/当月的生产总数*10^63、DOA&(客户端LRR——Dead On Arrival,到货即损;(Customer Line Reject Rate,(客户端在线不良率l定义:DOA&(客户端LRR即客人收到货品后在进料检验时或在线投入使用时发现的不良,是工厂端为了监控产品到客户端的最及时的不良率报告。

对商品的品质的名词解释商品的品质是指商品所具备的一系列特征和属性,以满足消费者需求和期望的程度。

它直接关系到消费者购买决策的形成和消费者满意度的提升。

商品品质的评价标准通常包括以下几个方面。

一、外观品质:外观品质是指商品的外表形态,包括颜色、形状、质感等因素。

外观品质是消费者对商品首先产生印象的因素之一。

例如,在购买衣服时,消费者通常会首先关注颜色是否鲜艳,布料是否柔软舒适等。

二、性能品质:性能品质是指商品在使用过程中所展现出的功能和效果。

例如,手机的性能品质可能被用来评估其处理速度、摄像头质量、电池续航能力等。

消费者在购买商品时,通常会根据自身需求和预期,关注商品的性能表现。

三、可靠性品质:可靠性品质是指商品能够在一定时间和条件下保持正常运行的能力。

例如,汽车的可靠性品质可以通过其故障率和维修次数等来评估。

可靠性是消费者对商品持久价值的重要考量因素之一。

四、耐久性品质:耐久性品质是指商品在使用寿命内能够保持其原有性能和外观品质的能力。

耐久性通常涉及商品的材料选择和加工工艺等。

例如,耐久性良好的皮具产品可以更加持久地保持光泽和质感。

五、安全品质:安全品质是指商品在使用过程中对消费者和环境都不会造成伤害的能力。

安全品质涉及到商品的设计、材料选用和生产工艺等方面。

例如,在购买食品时,消费者通常会关注其是否符合食品安全标准。

六、服务品质:服务品质是指商品的售前、售中和售后服务的质量。

服务品质包括销售人员的专业性、服务态度、产品咨询和技术支持等。

良好的服务品质可以提升消费者对商品的整体满意度。

品质是商品竞争力的重要组成部分,在市场竞争中扮演着至关重要的角色。

一方面,品质良好的商品能够获得消费者的认可和好评,带来销量的稳定增长;另一方面,品质差劣的商品则难以获取消费者的认可,甚至会导致消费者的终身价值的流失。

为了提升商品的品质,企业需要从多个方面下功夫。

首先,企业应该注重产品设计和研发,经过市场调研和分析,不断提升产品的外观、性能、可靠性等品质特征。

蔬菜的品质名词解释蔬菜在我们的生活中扮演着重要的角色,不仅为我们提供丰富的营养物质,还能增添色彩和口感。

然而,虽然每天都能看到各种各样的蔬菜,但并不是每一颗蔬菜都是优质的。

为了更好地了解蔬菜的品质,我们需要掌握一些与蔬菜品质相关的名词。

在本文中,我们将对蔬菜的品质名词进行解释,以帮助读者更好地选购蔬菜。

1. 新鲜度新鲜度是蔬菜品质的重要指标之一,指蔬菜的新鲜程度和保持时间。

新鲜蔬菜通常具有明亮的颜色、紧致的质地和清爽的味道。

新鲜的蔬菜在烹饪过程中能够保持更多的营养物质,也更容易煮熟。

为了选购新鲜蔬菜,我们可以通过观察外观,如外表是否光滑,叶子是否有裂纹等。

此外,触摸蔬菜的表面,感受其质地是否紧致也可以判断蔬菜的新鲜程度。

2. 营养价值蔬菜的营养价值是指蔬菜所含的营养成分的多少和多样性。

蔬菜富含维生素、矿物质和膳食纤维等营养物质,对我们的身体健康至关重要。

不同种类的蔬菜含有不同类型和含量的营养物质。

例如,红色蔬菜如番茄富含番茄红素,绿叶蔬菜如菠菜富含叶绿素。

为了获得更多的营养,我们可以选择多样化的蔬菜种类,使其颜色、质地和口感多样。

3. 农药残留农药残留是指蔬菜上残留的农药残留物。

为了保护农作物免受病虫害的侵害,在农业生产中使用农药是不可避免的。

然而,过量或不当使用农药可能导致农药残留,对人体健康带来潜在风险。

为了减少农药残留,我们可以选择有机蔬菜,这些蔬菜在种植过程中没有使用化学农药。

此外,还可以通过仔细洗净蔬菜、削去表皮或选择来自可靠农场的蔬菜来减少农药残留的摄入。

4. 产地蔬菜的产地指蔬菜生长的地理位置。

产地的环境和气候条件对蔬菜的品质和口感有很大的影响。

通常情况下,土地肥沃、气候适宜的产地能够产出品质较高的蔬菜。

此外,不同产地蔬菜的种植方法和土壤质量也会对蔬菜的品质产生影响。

因此,了解蔬菜的产地可以帮助我们选择更好的品质蔬菜。

5. 季节性蔬菜的季节性指的是蔬菜的生长季节。

不同类型的蔬菜在不同的季节中生长得更好。

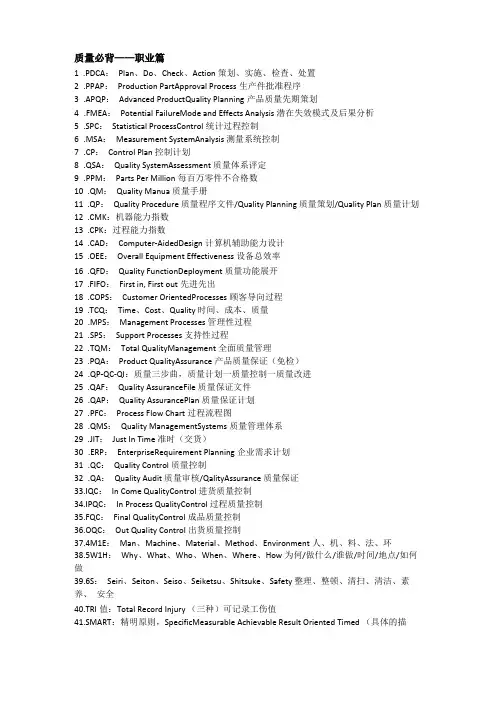

质量必背——职业篇1.PDCA:Plan、Do、Check、Action 策划、实施、检查、处置2.PPAP:Production PartApproval Process生产件批准程序3.APQP:Advanced ProductQuality Planning产品质量先期策划4.FMEA:Potential FailureMode and Effects Analysis 潜在失效模式及后果分析5.SPC:Statistical ProcessControl 统计过程控制6.MSA:Measurement SystemAnalysis 测量系统控制7.CP:Control Plan 控制计划8.QSA:Quality SystemAssessment 质量体系评定9.PPM:Parts Per Million每百万零件不合格数10.QM:Quality Manua 质量手册11.QP:Quality Procedure 质量程序文件/Quality Planning 质量策划/Quality Plan 质量计划12.CMK:机器能力指数13.CPK:过程能力指数14.CAD:Computer-AidedDesign计算机辅助能力设计15.OEE:Overall Equipment Effectiveness 设备总效率16.QFD:Quality FunctionDeployment 质量功能展开17.FIFO:First in, First out先进先出18.COPS:Customer OrientedProcesses顾客导向过程19.TCQ:Time、Cost、Quality 时间、成本、质量20.MPS:Management Processes 管理性过程21.SPS:Support Processes 支持性过程22.TQM:Total QualityManagement全面质量管理23.PQA:Product QualityAssurance产品质量保证(免检)24.QP-QC-QI:质量三步曲,质量计划一质量控制一质量改进25.QAF:Quality AssuranceFile 质量保证文件26.QAP:Quality AssurancePlan 质量保证计划27.PFC:Process Flow Chart过程流程图28.QMS:Quality ManagementSystems质量管理体系29.JIT:Just In Time 准时(交货)30.ERP:EnterpriseRequirement Planning 企业需求计划31.QC:Quality Control 质量控制32.QA:Quality Audit 质量审核/QalityAssurance 质量保证33.IQC:In Come QualityControl 进货质量控制34.IPQC:In Process QualityControl 过程质量控制35.FQC:Final QualityControl 成品质量控制36.OQC:Out Quality Control 出货质量控制37.4M1E:Man、Machine、Material、Method、Environment人、机、料、法、环38.5W1H:Why、What、Who、When、Where、How为何/做什么/谁做/时间/地点/如何做39.6S:Seiri、Seiton、Seiso、Seiketsu、Shitsuke、Safety 整理、整顿、清扫、清洁、素养、安全40.TRI值:Total Record Injury (三种)可记录工伤值41.SMART:精明原则,SpecificMeasurable Achievable Result Oriented Timed (具体的描述、可以测量的、可以通过努力实现的、有结果导向性的、有时间性的)质量必背——企业篇1.5S:5s 管理2.ABC:作业制成本制度(Activity-BasedCosting)3.ABB:实施作业制预算制度(Activity-BasedBudgeting)4.ABM:作业制成本管理(Activity-BaseManagement)5.APS:先进规画与排程系统(AdvancedPlanning and Scheduling)6.ASP:应用程序服务供货商(ApplicationService Provider)7.ATP:可承诺量(Available ToPromise)8.AVL:认可的供货商清单(ApprovedVendor List)9.BOM:物料清单(Bill OfMaterial)10.BPR:企业流程再造(BusinessProcess Reengineering)11.BSC:平衡记分卡(BalancedScoreCard)1.8BTF:计划生产(Build ToForecast)1.9BTO:订单生产(Build To Order)14.CPM:要径法(Critical PathMethod)15.CPM:每一百万个使用者会有几次抱怨(Complaintper Million)16.CRM:客户关系管理(CustomerRelationship Management)17.CRP:产能需求规划(CapacityRequirements Planning)18.CTO:客制化生产(ConfigurationTo Order)19.DBR:限制驱导式排程法(Drum-Buffer-Rope)20.DMT:成熟度验证(DesignMaturing Testing)21.DVT:设计验证(DesignVerification Testing)22.DRP:运销资源计划(DistributionResource Planning)23.DSS:决策支持系统(DecisionSupport System)24.EC:设计变更/工程变更(EngineerChange)25.EC:电子商务(ElectronicCommerce)26.ECRN:原件规格更改通知(EngineerChange Request Notice)27.EDI:电子数据交换(ElectronicData Interchange)28.EIS:主管决策系统(ExecutiveInformation System)29.EMC:电磁相容(ElectricMagnetic Capability)30.EOQ:基本经济订购量(EconomicOrder Quantity)31.ERP:企业资源规划(EnterpriseResource Planning)32.FAE:应用工程师(FieldApplication Engineer)33.FCST:预估(Forecast)34.FMS:弹性制造系统(FlexibleManufacture System)35.FQC:成品质量管理(Finish orFinal Quality Control)36.IPQC:制程质量管理(In-ProcessQuality Control)1.1IQC:进料质量管理(IncomingQuality Control)1.150O:国际标准组织(InternationalOrganization for Standardization)1.151AR:首批样品认可(InitialSample Approval Request)40.JIT:实时管理(Just In Time)41.KM:知识管理(KnowledgeManagement)42.L4L:逐批订购法(Lot-for-Lot)43.LTC:最小总成本法(Least TotalCost)44.LUC:最小单位成本(Least Unit Cost)45.MES:制造执行系统(ManufacturingExecution System)46.MO:制令(Manufacture Order)47.MPS:主生产排程(MasterProduction Schedule)48.MRO:请修(购)单(MaintenanceRepair Operation49.MRP:物料需求规划(MaterialRequirement Planning)50.MRPII:制造资源计划(ManufacturingResource Planning)51.NFCF:更改预估量的通知Notice forChanging Forecast52.OEM:委托代工(OriginalEquipment Manufacture)53.ODM:委托设计与制造(OriginalDesign & Manufacture)54.OLAP:在线分析处理(On-LineAnalytical Processing)55.OLTP:在线交易处理(On-LineTransaction Processing)56.OPT:最佳生产技术(OptimizedProduction Technology)57.OQC:出货质量管理(Out-goingQuality Control)58.PDCA:PDCA 管理循环(Plan-Do-Check-Action)59.PDM:产品数据管理系统(ProductData Management)60.PERT:计划评核术(ProgramEvaluation and Review Technique)61.PO:订单(Purchase Order)62.POH:预估在手量(Product onHand)63.PR:采购申请(PurchaseRequest)64.QA:品质保证(QualityAssurance)65.QC:质量管理(Quality Control)66.QCC:品管圈(Quality ControlCircle)67.QE:品质工程(QualityEngineering)68.RCCP:粗略产能规划(Rough CutCapacity Planning)69.RMA:退货验收(ReturnedMaterial Approval)70.ROP:再订购点(Re-Order Point)71.SCM:供应链管理(Supply ChainManagement)72.SFC:现场控制(Shop FloorControl)73.SIS:策略信息系统(StrategicInformation System)74.SO:订单(Sales Order)75.SOR:特殊订单需求(Special OrderRequest)76.SPC:统计制程管制(StatisticProcess Control)77.TOC:限制理论(Theory ofConstraints)78.TPM:全面生产管理(TotalProduction Management)79.TQC:全面质量管理(Total QualityContro)80.TQM:全面品质管理(Total QualityManagement)81.WIP:在制品(Work In Process)质量必背——部门篇QS:Quality system 品质系统CS:Coutomer Sevice 客户服务QC:Quality control 品质管理IQC:Incoming quality control 进料检验LQC:Line Quality Control 生产线品质控制IPQC:In process quality control 制程检验FQC:Final quality control 最终检验OQC:Outgoing quality control 出货检验QA:Quality assurance 品质保证SQA:Source(supplier) Quality Assurance 供应商品质保证(VQA) CQA:Customer Quality Assurance客户质量保证PQA rocess Quality Assurance 制程品质保证QE:Quality engineer 品质工程CE:component engineering 零件工程EE:equipment engineering 设备工程ME:manufacturing engineering 制造工程TE:testing engineering 测试工程PPE roduct Engineer 产品工程IE:Industrial engineer 工业工程ADM: Administration Department 行政部RMA:客户退回维修CSDI:检修PC:producing control 生管MC:mater control 物管GAD: General Affairs Dept 总务部A/D: Accountant /Finance Dept 会计LAB: Laboratory 实验室DOE:实验设计HR:人资PMC:企划RD:研发W/H:仓库SI:客验PD: Product Department 生产部PA:采购(PUR: Purchaing Dept)SMT:Surface mount technology 表面粘着技术MFG:Manufacturing 制造MIS:Management information system 资迅管理系统DCC:document control center 文件管制中心质量必背——场内作业QT:Quality target 品质目标QP:Quality policy 目标方针QI:Quality improvement 品质改善CRITICAL DEFECT:严重缺点(CR)MAJOR DEFECT:主要缺点(MA)MINOR 口£尸£前次要缺点(MI)MAX:Maximum 最大值MIN:Minimum 最小值DIA iameter 直径DIM imension 尺寸LCL:Lower control limit 管制下限UCL:Upper control limit 管制上限EMI:电磁干扰ESD:静电防护EPA:静电保护区域ECN:工程变更ECO:Engineering change order 工程改动要求(客户)QE-Home:home of quality engineer微信公众号质量工程师之家QPA:Quality process audit质量过程稽核(与QSA质量体系稽核组成质量的两大稽核)ECR:工程变更需求单CPI:Continuous Process Improvement 连续工序改善Compatibility:兼容性Marking:标记DWG rawing 图面Standardization:标准化Consensus:一致Code:代码ZD:Zero defect 零缺点Tolerance:公差Subject matter:主要事项Auditor:审核员BOM:Bill of material 物料清单Rework:重工ID:identification 识别,鉴别,证明PILOT RUN: (试投产)FAI:首件检查FPIR:First Piece Inspection Report首件检查报告FAA:首件确认SPC:统计制程管制CP: capability index (准确度)CPK: capability index of process(制程能力)PMP:制程管理计划(生产管制计划)MPI:制程分析DAS efects Analysis System 缺陷分析系统PPB:十亿分之一Flux:助焊剂P/N:料号L/N:Lot Number 批号Version:版本Quantity:数量Valid date:有效日期MIL-STD:Military-Standard 军用标准ICT: In Circuit Test (线路测试)ATE:Automatic Test Equipment 自动测试设备MO: Manafacture Order 生产单T/U: Touch Up (锡面修补)I/N:手插件P/丁初测F/T: Function Test (功能测试-终测)AS 组立P/K:包装TQM:Total quality control 全面品质管理MDA:manufacturing defect analysis 制程不良分析(ICT) RUN-IN:老化实验HI-pot:高压测试FMI:Frequency Modulation Inspect高频测试DPPM: Defect Part Per Million(不良率的一种表达方式:百万分之一)1000PpM即为0.1% Corrective Action: (CAR 改善对策)ACC:允收区£」:拒收S/S:Sample size抽样检验样本大小SI-SIV:Special I-Special IV 特殊抽样水平等级CON:Concession / Waive特采ISO:国际标准化组织ISA:Industry Standard Architecture 工业标准体制结构OBA:开箱稽核FIFO:先进先出PDCA:管理循环Plan do check action计划,执行,检查,总结WIP:在制品(半成品)S/O: Sales Order (业务订单)P/O: Purchase Order (采购订单) P/R: Purchase Request (请购单) AQL:acceptable quality level 允收品质水准LQL;Limiting quality level 最低品质水准QVL:qualified vendor list 合格供应商名册AVL :认可的供货商清单(Approved Vendor List) QCD: Quality cost delivery (品质,交期,成本)MPM:Manufacturing project management 制造专案管理KPI:Key performance indicate 重要绩效指标MVT:Manufacturing Verification Test制造验证试产Q/R/S:Quality/Reliability/Service 质量/可靠度/服务STL:ship to line (料到上线)NTF:No trouble found 误判CIP:capacity improvement plan (产能改善计划)MRB:material review board (物料审核小组)MRB:Material reject bill 退货单JIT:just in time (即时管理)5S:seiri seiton seiso seiketsu shitsuke (整理,整顿,清扫,清洁,修养)SOP:standard operation process (标准作业程序)SIP:Specification inspection process 制程检验规格TOP: Test Operation Process (测试作业流程)WI: working instruction (作业指导书)SMD:surface mounting device (表面粘着原件)FAR:failure aualysis report 故障分析报告CAR:Corrective action report 改善报告BPR:企业流程再造(Business Process Reengineering)ISAR :首批样品认可(Initial Sample Approval Request)-JIT:实时管理(Just In Time)QCC :品管圈(Quality Control Circle)Engineering Department (工程部)TQEM: Total Quality Environment Management全面品质环境管理)PD: Production Department (制造)LOG: Logistics (后勤支持)Shipping: (进出口)AOQ:Average Output Quality平均出货质量AOQL:Average Output Quality Level平均出货质量水平FMEA:failure model effectiveness analysis失效模式分析CRB: Change Review Board (工程变更会议)CSA:Customer Simulate Analysis客户模拟分析SQMS:Supplier Quality Management System供应商品质管理系统QIT: Quality Improvement Team 品质改善小组QIP:Quality Improvement Plan 品质改善计划CIP:Continual Improvement Plan 持续改善计划M.Q.F.S: Material Quality Feedback Sheet (来料品质回馈单)SCAR: Supplier Corrective Action Report (供货商改善对策报告)8D Sheet: 8 Disciplines sheet ( 8D 单)PDCA:PDCA (Plan-Do-Check-Action)(管理循环)MPQ: Material Packing Quantity (物料最小包装量)DSCN: Delivery Schedule Change Notice (交期变更通知)QAPS: Quality Assurance Process Sheet (品质工程表)DRP :运销资源计划(Distribution Resource Planning)DSS:决策支持系统(Decision Support System)EC :电子商务(Electronic Commerce)EDI :电子资料交换(Electronic Data Interchange)EIS :主管决策系统(Excutive Information System)ERP:企业资源规划(Enterprise Resource Planning)FMS :弹性制造系统(Flexible Manufacture System)KM :知识管理(Knowledge Management)4L :逐批订购法(Lot-for-Lot)LTC :最小总成本法(Least Total Cost)LUC :最小单位成本(Least Unit Cost)MES :制造执行系统(Manufacturing Execution System)MPS :主生产排程(Master Production Schedule)MRP :物料需求规划(Material Requirement Planning)MRP II:制造资源计划(Manufacturing Resource Planning)OEM :委托代工(Original Equipment Manufacture)ODM :委托设计与制造(Original Design & Manufacture)OLAP:线上分析处理(On-Line Analytical Processing)OLTP:线上交易处理(On-Line Transaction Processing)OPT :最佳生产技术(Optimized Production Technology)PDCA:PDCA 管理循环(Plan-Do-Check-Action)PDM:产品数据管理系统(Product Data Management))RCCP:粗略产能规划(Rough Cut Capacity Planning)SCM :供应链管理(Supply Chain Management)SFC :现场控制(Shop Floor Control)TOC:限制理论(Theory of Constraints)TQC :全面品质管制(Total Quality Control)FYI/R:for your information/reference 仅供参考ASAP:尽快S/T:Standard time 标准时间TPM:total production maintenance:全面生产保养ESD Wrist strap:静电环IT:information technology 信息技术,资讯科学CEO:Chief Executive Officer 执行总裁COO:Chief Operaring Officer 首席业务总裁SWOT:Strength,Weakness,Opportunity,Threat优势,弱点,机会,威胁Competence:专业能力Communication:有效沟通Cooperation:统御融合Vibration Testing:振动测试IDP:Individual Development Plan 个人发展计划MRP:Material Requirement Planning物料需求计划MAT'S:Material 材料LRR:Lot Rejeet Rate 批退率ATIN:Attention 知会3C:Computer ,Communication , Consumer electronic消费性电子5W1H:When , Where , Who , What , Why , Ho5M: Man , Machine , Material , Method , Measurement人,机器,材料,方法,测量4MIE: Man,Material,Machine,Method,Environment 人力,物力,财务,技术,时间(资源) 7M1I: Manpower , Machine , Material , Method, Market , Management , Money , Information 人力,机器,材料,方法, 市场,管理,资金,资讯Accuracy准确度Action彳亍动Activity 活动Analysis Covariance 协方差分析Analysis of Variance 方差分析Approved 承认Attribute计数值Average平均数Balance sheet资产负债对照表Binomial二项分配Brainstorming Techniques 脑力风暴法Cause and Effect Matrix 因果图(鱼骨图)CL:Center Line 中心线Check Sheets 检查表Complaint 投诉Conformity合格(符合)Control 控制Control chart控制(管制)图Correction 纠正Correlation Methods 相关分析法CPI: continuouse Process Improvement 连续工序改善Cross Tabulation Tables 交叉表CS: Customer Sevice 客(户)服(务)中心DSA: Defects Analysis System 缺陷分析系统Data数据Deion:品名DCC: Document Control Center 文控中心Decision决策、判定Defects per unit单位缺点数Deion描述Device装置Do 执亍DOE: Design of Experiments 实验设计日ement元素Engineering recbnology 工程技Environmental 环境Equipment 设备Estimated accumulative frequency 计算估计累计数E Equipment Variation 设备变异External Failure外部失效,外部缺陷FA: Failure Analysis 失效分析Fact control事实管理Fatigue 疲劳FMEA: Failure Mode and Effect Analysis 失效模式与效果分析FP First-Pass Yield (第一次通过)合格率FQA: Final Quality Assurance 最终品质保证FQC: Final Quality control 最终品质控制Gauge system测量系统Grade等级Histogram直方图Improvement 改善Initial review 先期审查Inspection 检验Internal Failure内部失效、内部缺陷IPQC: In Process Quality Control 制程品质控制IQC: Incomming Quality Control 来料品质控制IS International Organization for Standardization 国际标准化组织LCL: Lower Control limit 管制下限LQC: Line Quality Control 生产线品质控制LSL: Lower Size Limit 规格下限Machine 机械Manage管理Materials 物料Measurement 测量Median中位数MSA: Measurement System Analysis 测量系统分析Occurrence 发生率Operation Instruction 作业指导书Organization 组织Parto柏拉图PPM arts per Million (百万分之)不良率Plan计戈UPolicy方针Population 群体PQA: Process Quality Assurance 制程品质保证Practice 实务(践)Prevention 预防Probability 机率Probability density function 机率密度函数Procedure 流程Process 过程Process capability analysis 制程能力分析(图)Process control and Process capability 制程管制与制程能力Product 产品Production 生产Projects 项目QA: Quality Assurance 品质保证QC: Quality Control 品质控制QE: Quality Engineering 品质工程QFD: Quality Function Desgin 品质机能展开(法)Quality 质量Quality manual 品质手册Quality policy品质政策(质量方针)Random experiment 随机试验Random numbers 随机数R:Range全距(极差)Reject拒收Repair返修Repeatusility 再现性Reproducibility 再生性Requirement 要求Responsibilities 职责Review评审Reword返工Rolled yield 直通率RPN: Risk Priority Number 风险系数Sample抽样,样本Sample space样本空间Sampling with replacement 放回抽样Sampling without replacement 不放回抽样Scatter diagram散布图分析Scrap报废Simple random sampling 简单随机取样Size规格SL: Size Line规格中心线Stratified random sampling 分层随机抽样SOP: Standard Operation Procedure 标准作业书SPC: Statistical Process Control 统计制程管制Specification 规范SQA: Source(Supplier) Quality Assurance 供货商品质保证Stage sampling分段随机抽样Standard Deviation 标准差Sum of squares 平方和Taguchi-method 田口(试验)方法Theory原理TQC: Total Quality Control 全面品质控制TQM: Total Quality Management 全面品质管理Traceablity 追溯UCL: Upper Control Limit 管制(控制)上限USL: Upper Size Limit 规格上限Validation 确认Variable计量值Verification 验证Version 版本VOC: Voice of Customer 客户需求VOE: Voice of Engineer 工程需求Inventory stock report:廛存清单报告Sales order report:出货报告。

品质的专业名词解释品质是一个广泛应用于各行各业的概念,它在不同领域中具有不同的意义和解释。

在本文中,我们将探讨品质的专业名词解释,并从不同角度阐述其内涵。

一、品质的概念品质可以简单理解为产品或服务的特征和性能,它是评价一个产品或服务优劣的重要因素。

在制造业中,品质通常指产品在设计、制造和交付过程中是否符合特定的规范和标准。

而在服务业中,品质则更多地与客户满意度和体验相关联。

二、品质管理品质管理是指为了不断提高产品或服务的品质而采取的一系列规划、控制和改善的活动。

它涉及到组织的各个方面,包括设计、生产、供应链、销售和客户服务等。

1. 品质规划:品质规划是指确定产品或服务的品质目标和要求,以及如何实现这些目标的计划。

它涉及到市场需求分析、质量目标设定、流程设计和供应链管理等。

2. 品质控制:品质控制是指通过监测、检验和测试等手段,确保产品或服务在生产过程中符合规定的标准和要求。

它包括统计过程控制、抽样检验、故障分析以及不良品处理等方面。

3. 品质改善:品质改善是指通过收集和分析数据,找出生产过程中存在的问题和改进的机会,并采取相应的措施加以改善。

它涉及到问题解决方法、持续改进手段和错误预防措施等。

三、品质控制工具为了实现品质管理的目标,人们开发了一系列专业工具和方法,用于分析和解决质量问题。

这些工具和方法可以帮助企业识别问题根本原因,进而采取措施改进产品或服务的质量。

1. 流程图:流程图是一种图形化的工具,用于描述和分析工作流程。

它可以帮助人们理解整个流程的各个环节,找出可能存在的问题点,并进行优化。

2. 帕累托图:帕累托图是一种统计工具,用于识别影响问题发生的主要因素。

它通过绘制问题发生的频率和占比,帮助人们重点关注那些产生最大影响的因素。

3. 散点图:散点图是一种用于显示两个变量之间关系的工具。

通过绘制数据点,可以帮助人们判断是否存在相关性,进而分析问题的因果关系。

4. 5W1H分析法:5W1H分析法是一种问题分析的方法,通过回答“谁、何时、何地、为何、怎样和有无”的问题,帮助人们全面理解问题的背景和影响因素。

白酒的品评名词解释白酒作为中国的传统饮品之一,有着悠久的历史和丰富的文化内涵。

无论是在中国国内还是国际上,白酒的品评一直是备受关注的话题。

然而,在白酒的品评中,涉及到很多专业的名词,对于一般消费者来说,可能会感到迷惑。

本文将为大家解释一些常见的白酒品评名词,让读者更好地理解白酒并做出更明智的选择。

一、芳香度芳香度是评价白酒品质的重要指标之一。

它代表了白酒香气的强度和复杂程度。

白酒经过发酵和蒸馏的过程,产生了多种香气成分,包括酯类、酚类、醛类等。

芳香度的高低决定了白酒的香气是否浓郁、层次是否丰富。

一般来说,具有高芳香度的白酒会给人留下深刻的印象。

二、醇厚度醇厚度是指白酒口感的柔和和顺滑程度。

它取决于白酒中所含的酒精成分和其他有机物质。

醇厚度高的白酒口感柔顺,入口后会给人一种温润的感觉。

然而,并非所有白酒都追求醇厚度,因为有些品种更注重口感的刺激和冲击,这取决于个人的口味和喜好。

三、口感口感是白酒品评中非常重要的一个方面。

它描述了白酒在口腔中的感受,包括涩、辣、麻、甜等。

这些口感特点是由白酒中各种成分的相互作用和平衡所决定的。

对于一款好的白酒来说,口感应该是丰富而协调的,没有过多的突兀或不协调的味道。

四、回味回味指的是白酒入口后,余味在口腔中的持续时间和感受。

一款好的白酒应该有较长而愉悦的回味,令人陶醉。

它能够使人在享受白酒的同时,继续品味和回味其中的味道和香气。

五、品质品质是评价一种白酒优劣的综合指标。

它包含了白酒的口感、香气、回味等方面的表现。

好的白酒品质应该是高度协调的,各个方面的表现都达到了一个相对完美的状态。

而对于较差的白酒来说,可能在某些方面有明显的欠缺或突出。

综上所述,白酒的品评名词涉及到芳香度、醇厚度、口感、回味和品质等方面的描述。

希望通过本文的解释,读者能够更加了解这些名词的含义,从而在选择和品尝白酒时能够做出更明智的决策。

无论你是初次接触白酒还是白酒爱好者,希望你都能从白酒的品评中感受到这种独特的风味和文化魅力。

化工仪表及自动化习题(2014)(含答案)一、填空题1.自动控制系统是由被控对象、测量变送装置、控制器和执行器组成。

2.自动控制在阶越干扰作用下的过渡过程有:非周期衰减过程、衰减振荡过程、等幅振荡过程、发散振荡过程几种基本形式。

3.描述对象特性的参数有:放大系数K、时间常数T、滞后时间τ。

4.自动控制系统与自动检测、自动操纵等系统相比较最本质的区别为自动控制系统有负反馈。

5.控制阀的理想流量特性主要有直线流量特性、等百分比流量特性、抛物线流量特性、快开特性等几种。

6.研究对象的特性就是用数学的方法来描述出对象输入量与输出量之间的关系,这种对象特性的数学模型主要有静态数学模型和动态数学模型两大类。

7.标准信号是指物理量的形式和数值范围都符合国际标准的信号。

例如,直流电流4~20mA空气压力0.02~0.1MPa 都是当前通用的标准信号。

8.弹性式压力计是将被测压力转换成弹性元件变形的位移进行测量的。

例如弹簧管压力计、波纹管压力计和膜式压力计。

9.热电阻温度计主要是测量500℃以下的中、低温,目前应用最广泛的热电阻是铂电阻和铜电阻。

10.节流件应用最广泛的是孔板,其次是喷嘴、文丘里管。

11.化工自动化是一门综合性的技术学科,它应用自动控制学科、仪器仪表学科及计算机学科的理论和技术服务于化学工程学科。

12.了实现化工生产过程自动化,一般要包括自动检测、自动保护、自动操纵和自动控制等方面的内容。

13.差压式流量计是基于流体流动的节流原理,采用流体流经节流装置时产生的压力差而实现流量测量的,差压式流量计也称为节流式流量计。

14.气动差压变送器中,当液位高度H为0时,变送器输出信号为0.02MPa的气压信号,当液位高度H为最高时,变送器输出信号为0.1MPa。

15.电气式压力计的种类有霍尔片式压力传感器、应变式压力传感器、压阻式压力传感器、电容式压力变送器,霍尔片式弹簧管压力表的核心是:霍尔元件,它是利用霍尔元件将由压力所引起的弹性元件的位移转换成霍尔电势,从而实现压力的间接测量。

商品的品质名词解释商品的品质是指商品所具备的一系列特性和特点,以及其满足消费者需求的程度。

品质是消费者对商品价值的主观评价,是他们购买和消费时最为关注的因素之一。

良好的品质能够提高商品的竞争力,带来持续的销售和忠实的消费者群体。

而对于生产者而言,品质是生产过程中重要的考量因素,直接关系到企业的声誉和市场地位。

一、商品品质的构成要素商品的品质包含多个构成要素,主要包括以下几个方面:1. 材料品质:材料品质是指商品所使用的原材料的质量和特性,包括材料的纯度、硬度、耐磨性等。

材料品质的好坏直接影响着商品的使用寿命和性能。

2. 外观品质:外观品质是指商品的外观设计、外观工艺和表面处理等方面的品质。

外观品质包括商品的造型美观、色彩搭配、工艺精细等,能够给消费者带来视觉上的享受和满足。

3. 性能品质:性能品质是指商品在使用过程中所表现出的功能和性能。

性能品质的好坏直接体现了商品的使用价值和用户体验,例如电子产品的速度、清晰度,汽车的动力、操控性等。

4. 可靠性品质:可靠性品质是指商品在使用寿命内能够保持正常运行的能力。

商品的可靠性取决于其设计、生产、工艺等多个环节,对于持久的产品价值和用户满意度至关重要。

5. 安全品质:安全品质是指商品在正常使用过程中不会给消费者带来危险或损害的能力。

安全品质是衡量商品合格与否的重要指标,消费者对于商品的安全性要求越来越高。

二、商品品质的重要性商品的品质对于消费者来说具有重要的意义,一方面,优质的商品品质能够满足消费者的需求和期望,提供良好的使用体验,增加消费者的满意度和忠诚度,进而带来口碑传播和品牌价值的提升。

另一方面,优质的商品品质可以为消费者带来实际的经济和社会效益,例如使用寿命长的产品可以减少更换的频率,高性能的产品能够提高工作效率等。

因此,对于消费者来说,在购买商品时,品质是决策的重要因素之一。

对于生产者而言,商品的品质对于企业的发展和生存至关重要。

良好的品质可以建立企业的信誉和形象,提高产品竞争力,吸引和保留客户,实现产品的市场占有率和销售额的增长。

品质名词解释品质(quality)一个人的性格特征和道德面貌,是相对稳定的特点。

是通过后天学习培养出来的。

品质包括许多方面,主要有智力、能力、气质和性格等。

根据心理学原理,对人的各种品质可进行分析与测量。

品质是指由事物本身的内在因素决定的真正而稳定的特征。

它是人的发展过程中形成的,并在人生实践中起作用的思想、意识、行为和习惯等。

品质对于人的生活、学习和工作都有重要意义。

品质和能力不同,没有好坏之分,但一个人的品质和能力都是他自身的一部分,品质是能力的基础,能力是品质的表现。

没有良好的品质,即使能力再高,也难以充分地展现自己。

在人际交往中,品质就像磁铁一样吸引着对方,这就是品质的魅力。

有了良好的品质,就会给别人留下好印象。

品质是个人内在的属性,与生俱来,与人的先天素质有关。

比如,某人非常聪明,能说会道,办事机灵,处世灵活,精明干练,那么,我们可以把他归类到“机灵”一类。

另外,某人爱动脑筋,责任感强,做事认真负责,喜欢钻研,专注于某项事业,那么,我们可以把他归类到“执着”一类。

还有,某人心胸开阔,能包容他人,尊老爱幼,待人诚恳,心地善良,热情大方,乐于助人,懂得谦让,做事讲求规矩,那么,我们可以把他归类到“诚信”一类。

总之,只要我们在日常生活中用心观察、体验,就一定能够找出自己的优缺点,看清楚自己的长处和短处。

你觉得什么品质才是最重要的呢?在生活中,你又应该怎样做才能提高自己的品质呢?英文: quality品质是指由事物本身的内在因素决定的真正而稳定的特征。

它是人的发展过程中形成的,并在人生实践中起作用的思想、意识、行为和习惯等。

品质对于人的生活、学习和工作都有重要意义。

品质和能力不同,没有好坏之分,但一个人的品质和能力都是他自身的一部分,品质是能力的基础,能力是品质的表现。

没有良好的品质,即使能力再高,也难以充分地展现自己。

在人际交往中,品质就像磁铁一样吸引着对方,这就是品质的魅力。

有了良好的品质,就会给别人留下好印象。

品质指标:衡量与提升企业产品质量的工具品质指标是指企业在生产过程中,对产品或服务的质量进行评估和控制的指标。

这些指标通常用于衡量企业生产的产品或服务的质量水平,以及用于指导企业改进生产过程和提高产品质量。

以下是一些常见的品质指标:1.合格品率:指在生产过程中,符合产品质量标准的产品数量与总产品数量之比。

这个指标用于衡量企业生产的产品中符合质量要求的产品所占的比例。

2.不良品率:指在生产过程中,不符合产品质量标准的产品数量与总产品数量之比。

这个指标用于衡量企业生产的产品中不符合质量要求的产品所占的比例。

3.批次合格率:指在一定期间内,批次合格的数量与总批次数量之比。

这个指标用于衡量企业生产的批次中符合质量要求的产品所占的比例。

4.客户满意度:指客户对企业提供的产品或服务的质量、价格、交货期等方面的满意程度。

这个指标用于衡量企业提供的产品或服务的质量水平是否符合客户的需求和期望。

5.交货期准时率:指在一定期间内,按时交货的批次数量与总批次数量之比。

这个指标用于衡量企业按时交货的能力和效率。

6.故障率:指在一定期间内,设备或系统发生故障的次数与总运行时间之比。

这个指标用于衡量设备或系统的可靠性和稳定性。

7.保修期退货率:指在保修期内,客户因产品质量问题而退货的数量与总销售数量之比。

这个指标用于衡量企业生产的产品质量是否可靠和稳定。

8.质量成本:指企业在生产过程中因质量问题而产生的各种成本的总和,包括检测成本、返工成本、报废成本等。

这个指标用于衡量企业为保证产品质量而投入的成本。

9.员工培训合格率:指在一定期间内,经过培训并合格的员工数量与总员工数量之比。

这个指标用于衡量企业对员工的培训效果和能力提升情况。

10.过程能力指数:指在生产过程中,实际生产出的产品与理论标准之间的差距,用于衡量企业生产过程的稳定性和一致性。

以上只是列举了一些常见的品质指标,实际上还有很多其他指标可用于评估和控制产品质量和服务质量。

品质管理常见名词解释 Company number:【0089WT-8898YT-W8CCB-BUUT-202108】品质指标名词解释1、CIT——Customer Incidents Tracking log,客诉追踪报告l CIT定义:CIT是为了有效地、系统地对客户端发生的质量异常进行追踪记录,而由CQS制作并更新维护的追踪报告。

(daily report)l CIT单位:件数。

CIT Qty:即客诉发生的件数。

l CIT的定义范围如下,共12条:板子/零件烧毁批量性不良(包括集中性高不良)会引起重工的 (包括厂内和厂外sorting & rework)造成厂内hold货的客诉问题 (即影响到厂内出货)造成客户端停线/退货的客诉问题Workmanship issue和制程问题需100%提报 (此问题可highlight给厂内改善)属厂商来料不良的客诉问题Design 问题客人Audit重大缺失项客人发正式的异常通知单或者要求回复正式的改善报告属CID的问题也需要报告CIT厂商直接出货到客人端以及外包产品,在客户端出现问题均需要提报CITl CIT公式Weekly CIT Qty:当周提报的CIT Qty累加之和。

Monthly CIT Qty:当月提报的CIT Qty累加之和。

Yearly CIT Qty:整年度提报的CIT Qty累加之和。

2、AFR——Accumulated Failure Rate,累积不良率l AFR定义:AFR即产品在客户端的不良回归到产品制造月份的累积不良率。

从AFR报告里面可以侦测到产品在客户端都发生了哪些不良以及这些不良在产品的整个生命周期发生的时机为何;还可以使用AFR对厂内外的良率做比对、分析和并寻求改善产品质量和信赖度的方向。

(weekly report)l AFR 单位:DPPM(每百万的不良数)l AFR公式3个月的AFR=(从生产当月算起3个月的所有返修数量/当月的生产总数)*10^66个月的AFR=(从生产当月算起6个月的所有返修数量/当月的生产总数)*10^61年的AFR=(从生产当月算起12个月的所有返修数量/当月的生产总数)*10^62年的AFR=(从生产当月算起24个月的所有返修数量/当月的生产总数)*10^63年的AFR=(从生产当月算起36个月的所有返修数量/当月的生产总数)*10^63、DOA&(客户端)LRR——Dead On Arrival,到货即损;(Customer) Line Reject Rate,(客户端)在线不良率l 定义:DOA&(客户端)LRR即客人收到货品后在进料检验时或在线投入使用时发现的不良,是工厂端为了监控产品到客户端的最及时的不良率报告。

品质指标名词解释1、CIT——Customer Incidents Tracking log,客诉追踪报告l CIT定义:CIT是为了有效地、系统地对客户端发生的质量异常进行追踪记录,而由CQS制作并更新维护的追踪报告。

(daily report)l CIT单位:件数。

CIT Qty:即客诉发生的件数。

l CIT的定义范围如下,共12条:1.1板子/零件烧毁1.2批量性不良(包括集中性高不良)1.3会引起重工的(包括厂内和厂外sorting & rework)1.4造成厂内hold货的客诉问题(即影响到厂内出货)1.5造成客户端停线/退货的客诉问题1.6 Workmanship issue和制程问题需100%提报(此问题可highlight给厂内改善)1.7属厂商来料不良的客诉问题1.8 Design 问题1.9客人Audit重大缺失项1.10客人发正式的异常通知单或者要求回复正式的改善报告1.11属CID的问题也需要报告CIT1.12厂商直接出货到客人端以及外包产品,在客户端出现问题均需要提报CITl CIT公式Weekly CIT Qty:当周提报的CIT Qty累加之和。

Monthly CIT Qty:当月提报的CIT Qty累加之和。

Yearly CIT Qty:整年度提报的CIT Qty累加之和。

2、AFR——Accumulated Failure Rate,累积不良率l AFR定义:AFR即产品在客户端的不良回归到产品制造月份的累积不良率。

从AFR 报告里面可以侦测到产品在客户端都发生了哪些不良以及这些不良在产品的整个生命周期发生的时机为何;还可以使用AFR对厂内外的良率做比对、分析和并寻求改善产品质量和信赖度的方向。

(weekly report)l AFR 单位:DPPM(每百万的不良数)l AFR公式3个月的AFR=(从生产当月算起3个月的所有返修数量/当月的生产总数)*10^66个月的AFR=(从生产当月算起6个月的所有返修数量/当月的生产总数)*10^61年的AFR=(从生产当月算起12个月的所有返修数量/当月的生产总数)*10^62年的AFR=(从生产当月算起24个月的所有返修数量/当月的生产总数)*10^63年的AFR=(从生产当月算起36个月的所有返修数量/当月的生产总数)*10^63、DOA&(客户端)LRR——Dead On Arrival,到货即损;(Customer) Line Reject Rate,(客户端)在线不良率l 定义:DOA&(客户端)LRR即客人收到货品后在进料检验时或在线投入使用时发现的不良,是工厂端为了监控产品到客户端的最及时的不良率报告。

品质指标名词解释1、CIT ----- Customer Incidents Tracking log,客诉追踪报告 l CIT 定义:CIT 是为了有效地、系统地对客户端发生的质量异常进行追踪记录, 而由CQS 制作并更新维护的追踪报告。

(daily report l CIT 单位:件数。

CIT Qty : 即客诉发生的件数。

l CIT 的定义范围如下,共12条:1.1板子/零件烧毁1.2批量 性不良(包括集中性高不良1.3会引起重工的(包括厂内和厂外sorting & rework 1.4 造成厂内hold 货的客诉问题(即影响到厂内出货1.5造成客户端停线/退货的客诉问 题1.6 Workmanship issue 和制程问题需100%提报(此问题可highlight 给厂内改善

1.7属厂商来料不良的客诉问题1.8 Design 问题1.9客人Audit 重大缺失项1.10客人 发正式的异常通知单或者要求回复正式的改善报告 1.11属CID 的问题也需要报告

CIT 1.12厂商直接出货到客人端以及外包产品,在客户端出现问题均需要提报

CIT l CIT 公式 Weekly CIT Qty :当周提报的 CIT Qty 累加之和。

Monthly CIT Qty :当 月提报的CIT Qty 累加之和。

Yearly CIT Qty :整年度提报的CIT Qty 累加之和。

Accumulated Failure Rate,累积不良率I AFR 定义:AFR 即产品在客

户端的不良回归到产品制造月份的累积不良率。

从 AFR 报告里面可以侦测到产品 在客户端都发生了哪些不良以及这些不良在产品的整个生命周期发生的时机为何; 还可以使用AFR 对厂内外的良率做比对、分析和并寻求改善产品质量和信赖度的

(客户端LRR —— Dead On Arrival ,到货即损;

在线不良率l 定义:DOA &(客户端LRR 即客人收到货品后在进料检验时或在线投 入使用时发现的不良,是工厂端为了监控产品到客户端的最及时的不良率报告。

(weekly report l 单位:DPPM (每百万的不良数I DOA & (客户端LRR 公式 Weekly DOA &(客户端LRR =(当周客户端上线发现的不良数/当周客户端上线的总投入数 2、AFR 方向。

(weekly report l AFR 单位:DPPM (每百万的不良数I AFR 公式3个月的 AFR=(从生产当月算起 AFR=(从生产当月算起 AFR=(从生产当月算起 AFR=(从生产当月算起 AFR=(从生产当月算起 3个月的所有返修数量/当月的生产总数*10八6 6个月的 6个月的所有返修数量/当月的生产总数*10八6 1年的 12个月的所有返修数量 24个月的所有返修数量 36个月的所有返修数量 /当月的生产总数*10八6 2年的 /当月的生产总数*10八6 3年的 /当月的生产总数*10八6 3、DOA & (Customer Line Reject Rate (客户端

*10八6 Monthly DOA &(客户端LRR =(当月客户端上线发现的不良数/当月客户端上线的总投入数*10八6 4、(客户端VLRR ——Verified Line Reject Rate,(on-site FAE 确

认后的客户端的在线不良率l (客户端VLRR定义:(

客户端VLRR是经过本公司的人员(如on-site FAE确认过的属于MSI责任的客户端的在线不良率。

(weekly report l单位:DPPM(每百万的不良数I (客户端VLRR 公式Weekly (客户端VLRR=(当周确认后的属MSI责任的客户端的在线不良数量/ 当周客户端总投入数量)*10八6 Monthly (客户端VLRR=(当月确认后的属MSI责任的客户端的在线不良数量/当月客户端总投入数量)*10八6 5、COQ―― Cost of

Quality,质量成本(或失败成本)I COQ定义:COQ是为确保客户得到高质量产品所耗之成本及为改善各种错误所投入的财力之总和。

不良之商业方法/程序,无

效的质量体系,不良的制造方式,就会导致所谓的失败成本。

较明显的失败有如停线,重工,维修,担保,退款及其它类型的售后服务成本等;较不明显的品质成本包括一些活动诸如IQA,ECN,SCAR跟踪,及优秀员工的流失,潜在及现有客户的流失等。

(weekly report I单位:美元I通过计算质量成本可以达到以下目的: a. 将报废及错误成本化以提高员工警觉。

b.识别改善及降低失败成本之机会。

c.提

供成本数据,以判断改善方案选择之正确性。

d.通告周知激发改善。

e.提供公司

整体能力指标,将事情一次做好。

f.用管理语言”把质量成本量化为钱”将有利于引起管理上的注意。

g.由于预算下降,有必要对改善方案做优先级之选择。

l COQ公式COQ =物料费用+搬运费用+人力费用+测试费用+场地费用+国家赋税

Turn Around Time,返还时间I TAT定义:为RMA从收到客人退回的

6、TAT

不良品算起到维修ok寄出良品给客人之间的时段。

l TAT单位:天l TAT公式

TAT =维修ok寄良品给客人的时间-收到客人退回不良品的时间(daily report 7、

FPY(直通率——First P ass Yield (FPY直通率I FPY(直通率定义:FPY(直通率是体现制造产出产品质量水平的一项指针,假如生产线投入100套材料,在制程中第一

次就通过所有测试的产品的良品比率就是所谓的直通率。

经过生产线重工或维修才通过测试的产品不列入FPY的计算。

I单位:% I FPY(直通率公式FPY = P1 x P2 x

P3 x ...其中P1, P2, P3,等为产在线每一个站别的首次良率,同样的对于重工或维

修后的产品不列入计算。

透过这个计算式,我们可以知道及时的产线直通率,同

时这个直通率有时比良率更能代表生产线真正的质量水平。

(weekly report 8制程

不良率--- Process Failure Rate制程不良率制程不良率定义:制程不良率是指产

线在每个制程站别第一次产出的不良数与本站别的总投入数之比,例如F/T的不良率等。

(daily report 单位

:DPPM(每百万的不良数制程不良率公式制程不良率=(本制程站别的不良

数/此制程站别的总投入数)*10八6 9、制程来料不良率--- Material P rocess Yield Rate制程来料不良率定义:制程来料不良率即在生产制程中发现的来料不良数与使用此物料的产品总投入数之比。

(weekly report单位:DPPM(每百万的不良数制程来料不良率公式制程来料不良率=(不良物料数/使用此物料的产品总投入数*10八6 10、MQA 判退率------------------ Manufacture Quality Assuranee Lot Reject Rate MQA

判退率MQA判退率的定义:MQA判退率即MQA当日判退的批数与MQA当日总

检批数之比。

(daily report MQA判退率单位:% MQA判退率的公式MQA判退率=MQA判退批数/ MQA总检批数11、CAR结案率——Corrective Action Report

Close Rate矫正/预防措施报告结案率CAR结案率定义:CAR已结案数量占所发

的CAR总数的比率。

(weekly report单位:% CAR结案率公式:Weekly CAR结案

率二当周CAR已结案数量/当周所发的CAR总数Monthly CAR结案率二当月CAR

已结案数量/当月所发的CAR总数12、SCAR结案率--------- S upplier Corrective Action Report Close Ratio,供货商矫正/预防措施报告结案率SCAR结案率定义:SCAR已结案数量占所发的SCAR总数的比率。

(weekly report单位:% SCAR结案率公式:Weekly SCAR 结案率=当周SCAR已结案数量/当周所发的SCAR总数

Monthly SCAR结案率=当月SCAR已结案数量/当月所发的SCAR总数13、IQA LRR(进料批退率——In comi ng Quality Assura nee Lot Reject Rate IQA LRR(进料批退率IQA LRR(进料批退率定义:IQA LRR(进料批退率是指厂内IQA对厂商来料的整批判退比率。

(weekly report单位:% IQA LRR(进料批退率公式:Weekly IQA LRR=当周被IQA判退的批数/当周的总进料批数Monthly IQA LRR=当月被IQA判退的批数/当月的总进料批数14、IQA VLRR(厂商来料批退率一一Ineoming Quality Assuranee Verified Lot Reject Rate IQA VLRR(厂商来料批退率IQA VLRR(厂商来料批退率定

义:IQA VLRR(厂商来料批退率是IQA判退批数中责任单位是供货商的批数与总进料批数之比,即IQA LRR中属于厂商责任的部分。

(weekly report单位:% IQA VLRR(厂商来料批退率公式:Weekly IQA VLRR=当周属厂商责任的来

料不良批退数/当周的总进料批数Monthly IQA VLRR=当月属厂商责任的来料不良批退数/当月的总进料批数。