化工企业开车前安全检查表

- 格式:doc

- 大小:54.50 KB

- 文档页数:6

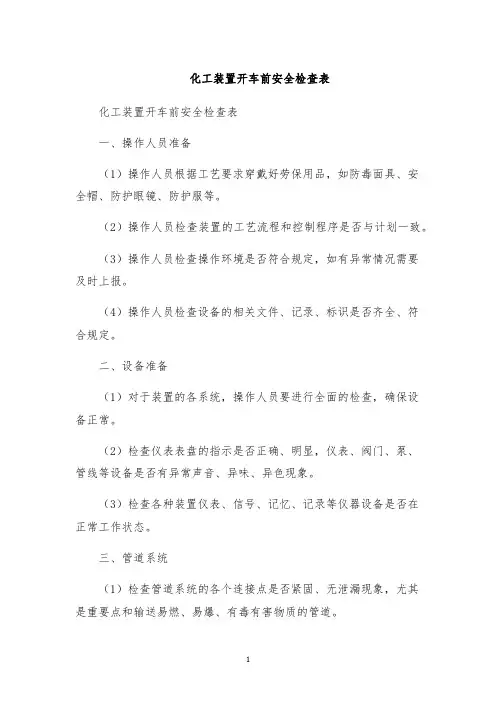

化工装置开车前安全检查表化工装置开车前安全检查表一、操作人员准备(1)操作人员根据工艺要求穿戴好劳保用品,如防毒面具、安全帽、防护眼镜、防护服等。

(2)操作人员检查装置的工艺流程和控制程序是否与计划一致。

(3)操作人员检查操作环境是否符合规定,如有异常情况需要及时上报。

(4)操作人员检查设备的相关文件、记录、标识是否齐全、符合规定。

二、设备准备(1)对于装置的各系统,操作人员要进行全面的检查,确保设备正常。

(2)检查仪表表盘的指示是否正确、明显,仪表、阀门、泵、管线等设备是否有异常声音、异味、异色现象。

(3)检查各种装置仪表、信号、记忆、记录等仪器设备是否在正常工作状态。

三、管道系统(1)检查管道系统的各个连接点是否紧固、无泄漏现象,尤其是重要点和输送易燃、易爆、有毒有害物质的管道。

(2)检查疏水、排气、排污等管道连接是否畅通。

(3)检查气体管道的压力是否正常、安全,并关闭气体装置压力开关。

四、反应系统(1)检查反应釜、加热炉、冷凝器、滤器等设备的密封性,工作块位是否正常稳定。

(2)检查加料、卸料信息是否正确,是否有留存物或异物存在。

五、电气安全(1)检查电气设备是否正常运行,如有异常现象及时处理。

(2)检查控制系统是否正常工作,并检查信号的灵敏度是否正常。

六、其他(1)检查工作场地是否干净、整洁、有序。

(2)禁止吸烟、携带易燃易爆物品进入工作区域。

(3)准确记录操作过程和数据,并保存完好。

本检查表是化工装置开车前常规的安全检查表,操作人员要仔细核对每项检查内容,并及时采取措施,确保生产过程安全顺畅。

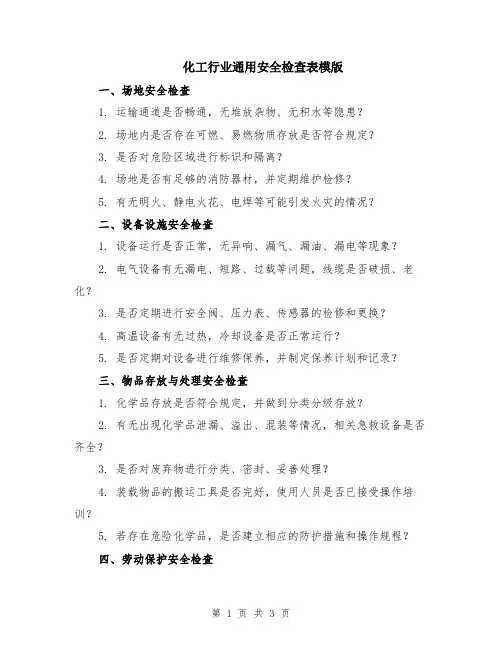

化工行业通用安全检查表模版一、场地安全检查1. 运输通道是否畅通,无堆放杂物、无积水等隐患?2. 场地内是否存在可燃、易燃物质存放是否符合规定?3. 是否对危险区域进行标识和隔离?4. 场地是否有足够的消防器材,并定期维护检修?5. 有无明火、静电火花、电焊等可能引发火灾的情况?二、设备设施安全检查1. 设备运行是否正常,无异响、漏气、漏油、漏电等现象?2. 电气设备有无漏电、短路、过载等问题,线缆是否破损、老化?3. 是否定期进行安全阀、压力表、传感器的检修和更换?4. 高温设备有无过热,冷却设备是否正常运行?5. 是否定期对设备进行维修保养,并制定保养计划和记录?三、物品存放与处理安全检查1. 化学品存放是否符合规定,并做到分类分级存放?2. 有无出现化学品泄漏、溢出、混装等情况,相关急救设备是否齐全?3. 是否对废弃物进行分类、密封、妥善处理?4. 装载物品的搬运工具是否完好,使用人员是否已接受操作培训?5. 若存在危险化学品,是否建立相应的防护措施和操作规程?四、劳动保护安全检查1. 是否存在不合格的劳动保护用具(如安全帽、口罩、防护服等)?2. 是否定期开展职业健康体检,并建立档案?3. 有无存在职业病防护标识和警示,并对职工进行相关培训?4. 若存在噪音、粉尘、有害气体等因素,是否采取相应措施进行防护?5. 是否建立并贯彻安全操作规程,员工是否了解并遵守操作规程?五、应急管理安全检查1. 是否建立健全的应急管理机制,明确各级责任人及应急处置流程?2. 是否设立应急疏散通道,并定期进行演练?3. 有无建立应急救援队伍,成员是否经过培训,设备是否齐全?4. 是否制定危化品泄漏、火灾等事故的应急预案,并进行定期演练和评估?5. 是否建立事故记录和事故分析机制,形成相关改进措施?六、环境保护安全检查1. 是否定期对废气、废水、固体废弃物等进行监测,是否达到环保要求?2. 是否遵守国家和地方相关环保法规,无违法排放行为?3. 是否建立污染物事故应急预案,对可能发生的事故进行评估和控制?4. 是否对绿化工作进行管理,并定期开展环保宣传教育活动?5. 是否建立环境安全管理体系,进行环境风险评估和管控?以上是化工行业通用安全检查表模版,用以指导化工企业进行日常安全检查,确保生产经营过程中的安全。

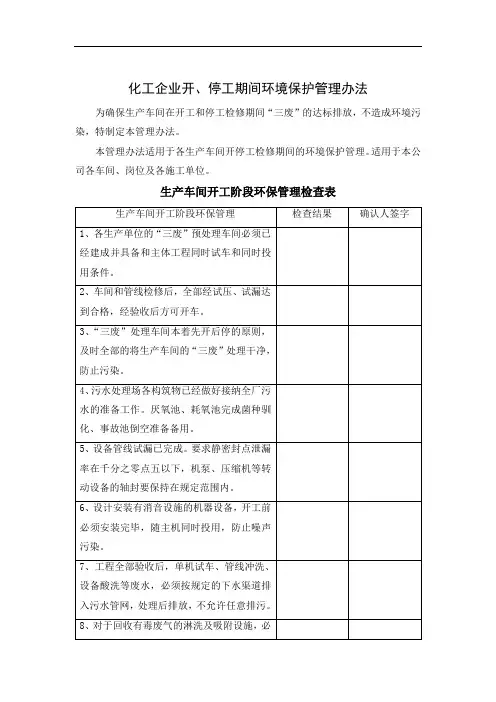

1.目的为了加强生产装置的开、停车的安全管理,特制订本制度。

2.适用范围本标准适用于本厂检修过程中化工生产装置停、开车的管理。

3.规范性引用文件《浙江省危险化学品生产企业安全生产许可证实施细则》4.内容4.1 职责与分工4.1.1生产车间负责人为生产装置停开车管理的主管领导。

4.1.2生产部负责生产装置停开车方案的组织编制和实施。

4.1.3生产车间负责生产装置停开车方案的具体落实。

4.2 内容与要求4.1生产装置大检修开始前一个月,装置所在车间应编制完成停、开车方案,由车间主任签字后报送生产部。

4.2停、开车方案以生产车间为单位进行编写。

4.3停、开车方案由生产综合部组织EHS部、动力装备部等有关部门进行审核,于大检修开始前半个月审核完毕,报公司总经理批准,批准后由生产部组织实施。

4.4停、开车方案的审核程序4.4.1生产部接到生产车间报送的停、开车方案后,对方案进行审核,审核结束签字后转交动力装备部。

4.4.2动力装备部接到停、开车方案后,对方案进行审核,审核结束签字后转交EHS部。

4.4.3EHS部接到停、开车方案后,对方案进行审核,审核结束签字后转交生产部。

4.4.4对各部门审核中提出的需要横向衔接的问题,由生产部负责协调解决。

4.4.5审核全部结束后,由生产部将停、开车方案报送公司总经理签字批准。

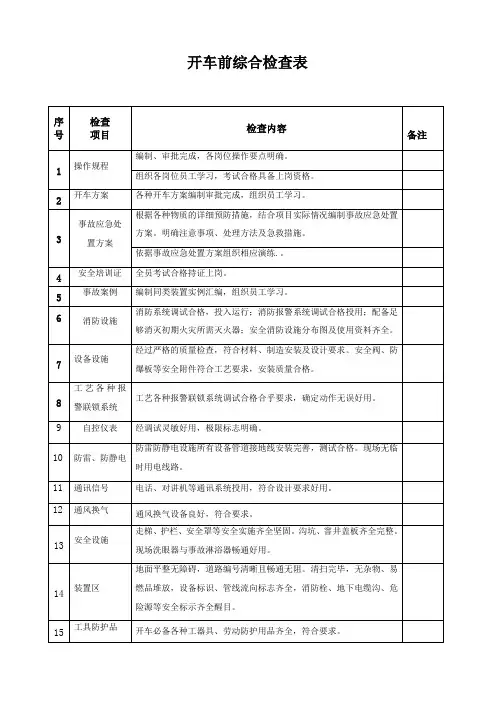

4.5车间按审批后的停、开车方案组织实施,待装置停车操作全部完成,由岗位负责人、班长、车间主任现场检查,在停车检查表上确认签字。

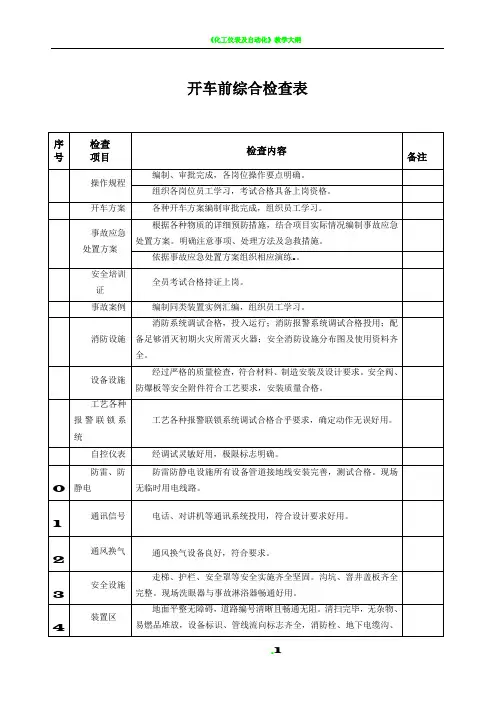

4.6生产装置检修结束后,生产车间应做好开车前的一切准备工作。

在装置检查、验收全部合格后,填写开车检查表,由岗位负责人、班长、车间主任现场检查,确认签字。

4.7生产车间汇总各岗位开车检查表后,向生产综合部申请办理开车申请,批准后按照生产装置开车方案的要求进行开车。

附件:开车检查表停车检查表注:开车分类包括,基建完工后的第一次开车,正常生产中开车,大、中修之后的开车等。

化工装置开车前安全检查表前言在化工装置开车前必须进行安全检查,以保证设备正常运行,并防止事故的发生。

本文将介绍化工装置开车前进行的安全检查事项和方法。

安全检查事项1. 设备外观清理检查设备外观是否干净整洁,没有杂物,如油渍、灰尘、垃圾等。

如有需彻底清理或报告。

2. 机泵阀门检查机泵、阀门的连通是否畅通,操作是否灵活,如有过紧或过松状况及漏油、漏气现象需及时报告并予以处理。

3. 泄漏检查检查设备本身、管道、阀门是否存在泄漏,如有需立即停止开车,并进行故障排查和处理。

4. 电气系统检查电源开关是否在关掉状态,开关是否合格,电缆处是否有损伤或老化等情况,如有异常需及时处理。

检查控制仪表电缆连接及接地是否可靠,所有漏电保护器、断路器、继电器和按钮等是否正常,必要时需要进行测试。

5. 排气排液进行排气和排液操作,以保证设备内不含有水分和杂质。

6. 试车记录进行试车记录,并报告试车状况,如有问题需及时处理。

安全检查步骤及方法1. 检查前准备仔细阅读本检查表,了解事项和标准。

穿戴必要的劳保用品,如安全帽、安全带、防爆衣、手套、护目镜等。

2. 设备外观清理用清水、毛刷和布对设备外观进行清洁,包括设备表面、周围地面、临时设备、工具等。

3. 机泵阀门检查机泵和阀门的联接是否密封,并测试阀门或截止阀的开闭,拉动泵的转动和转向手柄等。

4. 泄漏检查检查管道、法兰、阀门、设备密封面、软管等的接头是否紧固,红外扫描是否有异常。

仔细注意操作地面和周围是否存在泄漏的气体、液体或蒸汽。

5. 电气系统检查电缆大小和数量是否与接头相适应,是否固定。

检查电器设备的接线和接地线是否正确连接。

6. 排气、排液排放水分和杂质,如沿管道倾角放放水分和杂质等。

注意周围是否存在人员和工程设备。

7. 试车检查按照设备试车流程进行试车,如有问题及时报告,并停止试车进行故障排查和处理。

结论化工装置的开车前安全检查是保证化工装备正常运行的重要环节,谨慎检查可以避免事故的发生,保护生命和财产安全。

化工企业通用安全检查表(1)

一、厂区安全管理

1.是否建立完善的厂区安全管理制度?

2.是否存在安全隐患的地点得到有效管理和控制?

3.厂区是否设置警示标识,指引安全疏散通道?

4.厂区是否定期进行消防演练?

二、作业环境安全

1.是否定期检查危险化学品及相关危险源?

2.作业岗位是否配置必要的防护设备?

3.是否建立化学品泄漏应急处理机制?

4.作业现场是否存在明火、静电等引发火灾危险因素?

三、员工个人安全

1.员工是否接受过安全生产教育培训?

2.是否定期进行安全生产知识考核?

3.是否建立健康档案和定期进行健康检查?

4.员工是否具备紧急事故应急处置能力?

四、设备设施安全

1.设备设施是否定期进行维护保养?

2.是否存在设备设施损坏或安全隐患未报修现象?

3.设备设施是否符合安全操作规范,是否存在操作失误风险?

4.是否建立设备设施事故的责任追究制度?

五、应急救援准备

1.是否建立应急救援预案?

2.是否设置应急救援装备和设施?

3.是否定期进行应急救援演练?

4.是否建立应急救援和联络协调机制?

六、安全监管及反馈

1.是否定期进行安全检查、评估和监控?

2.是否建立安全事件报告、处理和反馈机制?

3.是否对安全隐患和事故进行责任追究?

4.是否建立安全改进和持续改进机制?

以上为化工企业通用安全检查表(1)内容,希望企业能严格按照检查表要求,做好安全管理工作,确保生产经营过程中员工和设施的安全。