内浮盘专用附件结构

- 格式:doc

- 大小:12.50 KB

- 文档页数:2

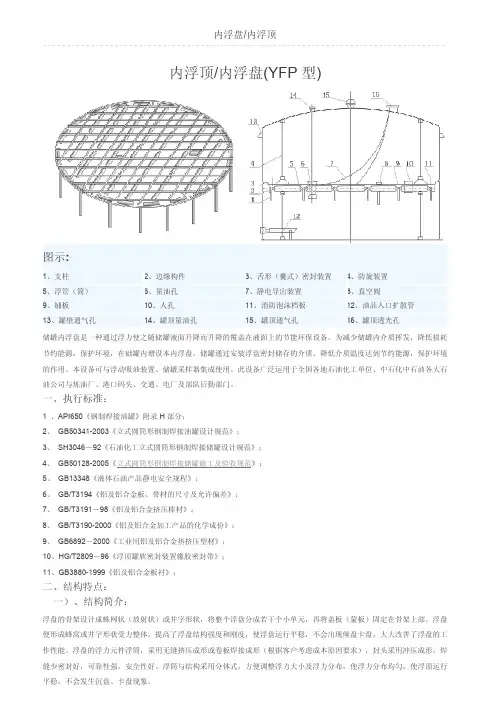

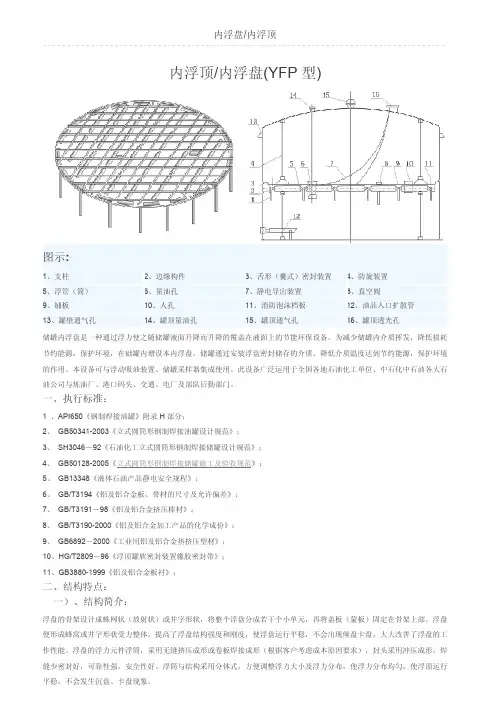

内浮盘/内浮顶内浮顶/内浮盘(YFP 型)图示:1、支柱 5、浮管(筒) 9、铺板 13、罐壁通气孔 2、边缘构件 6、量油孔 10、人孔 14、罐顶量油孔 3、舌形(囊式)密封装置 7、静电导出装置 11、消防泡沫档板 15、罐顶通气孔 4、防旋装置 8、真空阀 12、油品入口扩散管 16、罐顶透光孔储罐内浮盘是一种通过浮力使之随储罐液面升降而升降的覆盖在液面上的节能环保设备。

为减少储罐内介质挥发,降低损耗 节约能源,保护环境,在础罐内增设本内浮盘。

储罐通过安装浮盘密封储存的介质、降低介质温度达到节约能源,保护环境 的作用。

本设备可与浮动吸油装置、储罐采样器集成使用。

此设备广泛运用于全国各地石油化工单位、中石化中石油各大石 油公司与炼油厂、港口码头、交通、电厂及部队后勤部门。

一、执行标准:1 、API650《钢制焊接油罐》附录 H 部分; 2、 GB50341-2003《立式圆筒形钢制焊接油罐设计规范》; 3、 SH3046-92《石油化工立式圆筒形钢制焊接储罐设计规范》; 4、 GB50128-2005《立式圆筒形钢制焊接储罐施工及验收规范》; 5、 GB13348《液体石油产品静电安全规程》; 6、 GB/T3194《铝及铝合金板、带材的尺寸及允许偏差》; 7、 GB/T3191-98《铝及铝合金挤压棒材》; 8、 GB/T3190-2000《铝及铝合金加工产品的化学成份》; 9、 GB6892-2000《工业用铝及铝合金热挤压型材》; 10、HG/T2809-96《浮顶罐软密封装置橡胶密封带》; 11、GB3880-1999《铝及铝合金板衬》;二、结构特点: 一)、结构简介:浮盘的骨架设计成蛛网状(放射状)或井字形状,将整个浮盘分成若干个小单元,再将盖板(蒙板)固定在骨架上部。

浮盘 便形成蜂窝或井字形状受力整体,提高了浮盘结构强度和刚度,使浮盘运行平稳,不会出现倾盘卡盘,大大改善了浮盘的工 作性能。

内浮顶常压储罐安全附件缺陷隐患及预防措施摘要:内浮顶常压储罐的内浮盘及呼吸阀是其在役寿命的关键安全附件,本文分析了内浮顶罐的浮盘常见损坏原因及相应的预防措施,呼吸阀的原理选型、故障类型及安全防范措施,以供同类设备借鉴。

关键字:内浮顶常压储罐;内浮盘;呼吸阀;缺陷隐患;预防措施1.背景储罐在石油化工厂较为常用,根据其结构形式主要有内浮顶罐、外浮顶罐以及拱顶罐。

其中浮顶罐相比拱顶罐罐内多设置一个浮盘,该浮盘随着罐内液面上下浮动,起到密封作用,该类型储罐在20世纪60 年代初在国外首次呈现,因其内浮盘制作成本低、安装方便、使用安全性高和防挥发性能力强等优点而得以推广运用。

在20世纪80年代初,我国首次引进该类储罐并依据我们的需求特点进行了技术改进。

国内大型存储罐主要以内浮顶式油罐为主要形式,其主要安全附件内浮盘依靠浮力漂浮在罐内储液面上方,随着液面一起上升或下降。

浮盘与罐壁并不直接接触,而是依靠弹性的密封元件,使得罐内的储液与罐外大气环境完全隔离,以达到密封的效果。

内浮盘的存在不仅可以减少储罐内储液挥发,减少油气对环境的污染,而且还可以阻隔外界风雨等因素对储液质量的干扰,同时也减缓了空气中氧原子等对储罐内介质的氧化现象,对于保证储液的质量和安全起到很大的作用。

同类型储罐对比来看,无论从经济、环境、结构形式等方面对比,内浮顶罐是占据很大的优势,所以现已广泛用于储存化工石油介质,例如航煤、苯类等易燃、易爆、易挥发的液体化学品。

在液态油品储罐进料发料和储存过程,由于浮盘不定期随液面上下浮动,浮盘密封圈最易因疲劳腐蚀、介质腐蚀等因素造成损坏,导致能源浪费、经济损失及环境污染。

呼吸阀作为低压保护设备,在储罐发生“大、小呼吸”时,及时调节罐内气相空间的压力变化,是储罐安全运行的最后一道防线。

故内浮盘的安全性及呼吸阀的选型及安全防范显得尤为重要重要。

2. 浮盘缺陷类型及原因分析烷基苯联合装置中有内浮盘式和拱顶式常压储罐,以浮筒式浮盘为主,均无氮气保护装置。

中国石化沧州炼油厂加油站改建工程10000m3船舱式钢制内浮盘施工方案批准:审核:编制:中国石化第五建设公司沧州工程项目部2001年3月8日此方案为沧州炼油厂加油站罐区扩容工程。

324#、325#10000m3汽油罐组设第七章《油罐施工技术方案》的补充方案。

本方案未涉及部分遵照组设中有关章节要求进行施工。

一、工程概况:324#、325#10000m3汽油罐的内浮盘,其结构型式采用船舱式钢制拱顶型内浮盘,技术参数如表一所示内浮盘技术参数表一此内浮盘施工工期短工作量大,全部采用轻型结构,焊接变形大,且施工作业大部分在罐内进行,场地狭小,安装困难。

为保证工程质量和施工进度,施工人员必须严格按此方案进行施工。

二、编制依据:1、《立式圆筒形钢制焊接油罐施工及验收规范》GBJ128-902、《石油化工立式圆筒形钢制储罐施工工艺标准》SH3530-933、《石油化工立式圆筒形钢制焊接储罐设计规范》SH3046-924、施工图《10000m3船舱式钢制内浮盘》1001-B-43三、施工工艺流程:(见附录三)四、材料验收:按组设第7.6条进行。

五、内浮盘预制:(一)样板制作规定:样板制作按表二要求执行。

样板制作规定表二(二)船舱预制:1、现场应搭设两座钢平台。

每座面积不少于3×16m分别进行船舱和拱顶板德育制。

平台应用道木垫实,水平度不得大于2mm/m。

2、船舱预制时,应根据图样及排版图要求进行施工,并应符合下列要求:(1)船舱任意两条焊缝的间距,不得小于200mm。

(2)根据材料到货情况,船舱底板、盖板和内外边缘板可以拚节,单个船舱预制时的拼接接头可采用对接街头,但应保证全焊透。

4、船舱内外边缘板尺寸允许偏差应符合表四规定。

5、船舱内外边缘板卷制后,应立置平台上用样板检查,间隙不得大于1mm ,水平方向上用内弧样板进行检查,其间隙不得大于4mm 。

6、船舱底板及盖板预制后,间隙不得大于4mm 。

7、径向隔板与底板的间隙不得大于1mm 。

、浮顶油罐和内浮顶油罐1.浮顶油罐的浮顶顶有哪几种形式浮顶油罐的浮顶有单盘式和双盘式两种形式。

油罐容积较小时,浮顶做成双层式,它由上下两层圆形钢板,以及中间用隔板隔成若干个沿圆周形排列的单个封闭舱组成,像船一样浮于油面上。

为了排除雨水,其上层顶板做成向中心坡向,再由可折的排水管引至罐底排水孔排出。

而其下层顶板中心比周边略高,以便收集油蒸气。

双屋浮顶中间隔有一层空气,它可起很好的隔热作用,减少了大气温度对油品的影响,但双层浮顶钢材用量大,而且结构复杂。

油罐容积较大时,为了节省钢材,在保证足够浮力的条件下,浮顶一般为单层浮顶,其周边上也做成双层浮舱,只是中间部分为单层钢板,其余设施与双层浮顶相同。

2.简述内浮顶油罐的结构内浮顶油罐体外形结构与拱顶油罐大体相同。

与浮顶油罐相比较,它多了一个固定顶,这对改善油品调度的储存条件,特别是对防止雨水杂质进入油罐和减缓密封圈的老化有利。

同时,内浮顶也能有效地减少油品损耗,所以,内浮顶油罐同时兼有固定顶油罐和浮顶油罐的优点。

3.浮顶罐密封装置有哪几种形式常见的有机械密封、弹性材料密封和管式密封。

4.简述内浮盘结构内浮盘可用钢板、铝板或纤维增强聚脂及环氧物、硬泡沫塑料及各种复合材料建造。

内浮顶的浮舱结构形式有音层和双层两种,它也可分为隔包式浮舱式、浮盘式、浮筒拼接式等多种。

5.简述内浮盘的附件内浮盘附件是直接安装在浮盘上的附件,它们与内浮盘的浮动过程及检修有关。

(1)人孔。

在内浮盘上通常设有2个人孔,用于检修时通风及操作人员进出。

(2)支柱套管和支柱。

支柱的作用是在油罐放空时,支撑内浮盘。

使其与罐底板保持一定高度。

内浮盘有2个控制高度,第一控制高度由支柱套管控制,支柱套管穿过浮盘。

并以加强圈和筋板与浮盘焊接。

在浮雕盘加强环板处的支柱套管高出浮盘900mm,其余部位的套管高出浮盘400mm。

支柱套管高出浮盘面的一端都设有法兰与盲板,平时用密封垫圈和螺栓、螺母紧固严实。

铝制蜂窝全接液浮盘运行故障及预防措施摘要:全接液蜂窝浮盘作为内浮顶储罐的重要附件,在消减着火爆炸风险、减少储罐 VOC 气体排放中起到了重要作用,浮盘功能失效可能带来严重的后果。

本文针对近年使用的全接液蜂窝浮盘故障,综合分析原因,并在设计、制造及安装等方面提了出建议。

关键词:内浮顶储罐;全接液蜂窝浮盘;设计制造及安装;改进建议1、概述根据国内外统计,在石油储运过程中,常压储罐所产生的油品蒸发损耗占油品储运及炼化企业生产过程总损耗量的 60% 以上。

油气蒸发损耗不仅给企业带来了经济损失,也会产生安全隐患。

近年来,随着环保要求的提高,相关部门陆续出台并执行了《石油炼制工业污染物排放标准》GB31570-2015、《石油化学工业污染物排放标准》GB31571-2015 环保标准,安监总管三〔2014〕68 号令《关于进一步加强化学品罐区安全管理的通知》中,要求化学品罐区正常操作时严禁内浮顶罐浮盘和物料之间形成空间,这意味着大量浮筒式浮盘要更换为全接液式浮盘。

传统的浮筒铝浮盘是悬浮于罐内液面之上的,浮盘和液面之间有一个气体空间,随着罐内压力变化,VOC 就会从罐顶的呼吸阀排放出来造成污染。

铝制蜂窝全接液浮盘是一种新型浮盘,利用全平面整体密闭浮箱组装成大面积浮盘,能够使浮盘浮箱紧贴在油面上,与罐内液面形成全接触状态,没有油气挥发空间,因而能大大降低油品储存损耗,减少VOC 排放。

1.1、铝制蜂窝全接液浮盘的发展历程1995年美国发明并应用了第一代三明治夹板胶粘式蜂窝浮盘。

2008年台湾发明了第二代全接液承盘式胶粘蜂窝全接液浮盘,2012年国内从台湾引进了全接液蜂窝浮盘并得到了应用。

1.2、铝制蜂窝全接液浮盘的结构蜂窝浮箱是全接液浮盘的浮力元件,整体技术借鉴了蜂窝板在航空航天、列车、船舶上的应用,即在同等体积下蜂窝板结构强度大、重量轻、平整度高的特点,满足了浮力元件的要求。

蜂窝板本身的制造技术经历了三明治夹板式、承盘胶粘式、钎焊全焊接的发展历程。

内浮盘/内浮顶内浮顶/内浮盘(YFP 型)图示:1、支柱 5、浮管(筒) 9、铺板 13、罐壁通气孔 2、边缘构件 6、量油孔 10、人孔 14、罐顶量油孔 3、舌形(囊式)密封装置 7、静电导出装置 11、消防泡沫档板 15、罐顶通气孔 4、防旋装置 8、真空阀 12、油品入口扩散管 16、罐顶透光孔储罐内浮盘是一种通过浮力使之随储罐液面升降而升降的覆盖在液面上的节能环保设备。

为减少储罐内介质挥发,降低损耗 节约能源,保护环境,在础罐内增设本内浮盘。

储罐通过安装浮盘密封储存的介质、降低介质温度达到节约能源,保护环境 的作用。

本设备可与浮动吸油装置、储罐采样器集成使用。

此设备广泛运用于全国各地石油化工单位、中石化中石油各大石 油公司与炼油厂、港口码头、交通、电厂及部队后勤部门。

一、执行标准:1 、API650《钢制焊接油罐》附录 H 部分; 2、 GB50341-2003《立式圆筒形钢制焊接油罐设计规范》; 3、 SH3046-92《石油化工立式圆筒形钢制焊接储罐设计规范》; 4、 GB50128-2005《立式圆筒形钢制焊接储罐施工及验收规范》; 5、 GB13348《液体石油产品静电安全规程》; 6、 GB/T3194《铝及铝合金板、带材的尺寸及允许偏差》; 7、 GB/T3191-98《铝及铝合金挤压棒材》; 8、 GB/T3190-2000《铝及铝合金加工产品的化学成份》; 9、 GB6892-2000《工业用铝及铝合金热挤压型材》; 10、HG/T2809-96《浮顶罐软密封装置橡胶密封带》; 11、GB3880-1999《铝及铝合金板衬》;二、结构特点: 一)、结构简介:浮盘的骨架设计成蛛网状(放射状)或井字形状,将整个浮盘分成若干个小单元,再将盖板(蒙板)固定在骨架上部。

浮盘 便形成蜂窝或井字形状受力整体,提高了浮盘结构强度和刚度,使浮盘运行平稳,不会出现倾盘卡盘,大大改善了浮盘的工 作性能。

不锈钢内浮盘技术规格书一、概述1.1概况本技术规格书涉及的是内浮盘装置,包括内浮盘装置的密封。

厂家应根据内浮盘装置规格书中的参数,按照相应的标准规范进行设计、制造、检验及验收,并提供良好的服务。

1.2、铝制内浮盘订货技术条件:操作介质:操作压力:常压操作温度:℃操作介质密度: Kg/ m3操作介质闪点:柴油≥55℃周转油量: m3/d(柴油)罐壁对接罐壁内径为φ31160mm(15000 m3),φ44150mm(30000 m3)罐壁高度mm二、设计标准及规范:2. 1、铝制内浮盘的设计、制造、检验及验收(包括浮盘罐的现场密封性试验及充水试验)须遵循下列标准规范的最新版本要求。

API650《钢制焊接油罐》附录H部分GB50128-2005《立式圆筒形钢制储罐施工及验收规范》GB50341-2003《立式圆筒形钢制焊接油罐设计规范》SH3046-93《石油化工立式圆筒形钢制储罐施工工艺标准》GB13348《液体石油产品静电安全规程》2. 2、所有制造铝浮盘加工件采用的原材料,必须符合相关的国家标准,行业标准和企业标准,主要材料符合下列标准要求:GB/T3880-1997《铝及铝合金板材》GB/T3190-1996《铝及铝合金加工产品的化学成份》GB/T6892-2000《工业用铝及铝合金热挤压型材》GB/T4437.2-2003《铝及铝合金热挤压管》HG/T2809-96《浮顶罐软密封装置橡胶》GB/T5780六角头螺栓—C级GB/T3098紧固件机械性能螺母三、技术要求3.1、内浮盘采用正六边形放射结构,浮筒采用六边形结构镶嵌在主副梁之间, ,内浮顶的设计浮力应不小于其自重的2 倍与密封与罐壁间的摩擦力之和。

在支撑状态和漂浮状态下,内浮盘上任何部位应能承受不小于2.2kN 的集中活载荷。

浮力元件结构采用卷板焊接结构。

3.2内浮顶的浮力元件应满足气密性要求。

浮力元件本身及浮力元件与其他部分的连接结构应能承受最大进液时产生的汽液冲击。

244随着浅盘式浮盘因故障率高、事故多发等原因被国家禁止使用后[1],目前国内石油、化工和油库企业里的内浮顶储罐所采用的内浮顶型式主要有:传统碳钢单盘、双盘内浮顶;全接液不锈钢双盘式内浮顶、浮筒式内浮顶。

而浮筒式内浮盘与液面存在油气挥发空间,不属于全接液式高效浮盘。

因此,仅分析新型全接液模块化不锈钢双盘式内浮顶和传统碳钢单盘式内浮顶的优缺点,便于在储罐设计中选用满足现场实际情况的内浮盘。

1 传统碳钢单盘式内浮顶1.1 技术缺陷导致的安全隐患1.1.1 浮力单元少碳钢内浮顶的浮舱即为浮力单元,浮舱舱室数量即为浮力单元数量[2]。

以5000m 3储罐单盘式钢制内浮顶为例,浮盘仅有16~20个左右的浮力单元;一旦浮盘出现泄漏,油品则会进入整个舱室内部1/2高度液位处,浮舱浮力失效导致内浮盘浮力下降或浮力分布不均匀,造成内浮盘偏盘、卡盘、近而沉盘事故。

1.1.2 内浮盘过重、刚性过大造成的不安全因素以5000m 3单盘式钢制内浮盘为例,其自重高达近37吨左右,而浮力单元又很少,一旦个别浮舱泄漏、浮力失效造成偏盘、卡盘现象,当储罐液位继续下降时,轻则导致内浮盘在自身重力作用下坠落造成储罐罐壁挤压变形损坏,重则在浮盘下坠过程与罐壁摩擦产生火花引燃内浮盘下方与油品液面之间的高浓度油气空间,进而发生剧烈爆燃事故。

1.1.3 现场安装施工安全风险高对于改造储罐,需要将钢板、钢材等材料通过开龙门运入,然后在罐内下料、组对、动火焊接施工;具有罐内受限空间施工作业难度大、罐内大量动火作业、起重作业、焊接任务繁重、施工周期长,施工过程安全风险极高等不利因素。

1.1.4 焊接工作量大,施工周期长5000m 3储罐内浮盘双面焊接量达到近千米,工人施工劳动强度大,施焊空间烟气排放量大,对工人健康和周围环境产生污染。

5000m 3的碳钢内浮盘施工周期接近45天,加上前期清罐和后期试水等,工期预计在60天左右才能完成,对罐区周转不利。

内浮顶储罐浮盘类型及优缺点对比分析摘要浮盘作为储罐的内浮顶储罐的重要附件,一旦出现泄漏,将导致大气污染,且存在着火爆炸的重大风险。

所以,应选用适合、稳定、可靠性强、密封性好、使用寿命长的浮盘,以确保储罐安全、稳定、长周期运行。

关键词全接液浮盘浮筒式浮盘泄漏密封性内浮顶罐浮盘漂浮于储罐内介质之上,随着罐内液位上升、下降,有效隔绝罐内油品与大气接触,减少油品挥发,减少环境污染。

2015年4月国家环境保护部批准发布《石油炼制工业污染物排放标准》GB31570-2015后,由于新标准将排放非甲烷总烃指标由不大于25g/m3提高至不大于120mg/m3,致使大部分炼油化工企业都在对VOCs治理设施进行改造升级。

目前国内各家石化公司对罐区的VOCs治理主要思路为:储罐安装全接液式高效浮盘,再配套安装油气回收设施。

先从排放源头减少排放总量,油气浓度大时运行油气回收设施,以保证排放达标。

一、储罐浮盘类型及结构特点随着浅盘式浮盘因故障率高、事故多发等原因被国家禁止使用后,目前国内大部分化工厂内浮顶储罐所采用的的浮盘形式主要有以下5种:传统钢制单盘、双盘浮盘;浮筒式浮盘;全接液箱式浮盘;全接液蜂巢式浮盘;全接液玻璃钢浮盘。

1.传统钢制单盘、双盘浮盘传统钢制单盘、双盘式浮盘,浮盘整体由钢板及钢梁拼装后全焊接形成,浮盘整体刚性高、强度大。

属于全接液结构形式,所以密封性好。

但由于是用钢板全焊接制作而成,重力大,存在以下缺点:1)笨重易卡盘,浮力单元少1万立储罐双盘式内浮顶为例,重达100吨左右,长期运行中,导向装置处易因磨损出现卡盘现象,一旦卡盘严重将造成浮盘偏盘,进而引发沉盘事故。

浮舱数量即为浮力单元数量,1万立双盘式钢浮盘仅有32个浮力单元;单盘式钢浮盘仅有8到16个浮力单元;一旦个别浮舱或钢板某点泄漏,浮舱浮力失效,导致浮盘浮力下降或浮力分布不均匀,造成浮盘偏盘、卡盘,进而引发沉盘事故。

2)造价高,施工、检修难度大以单台1万立钢制双盘为例,浮盘材料费及施工费共计400余万元左右。

浅谈储罐内浮盘的安装发表时间:2018-11-17T15:50:35.587Z 来源:《基层建设》2018年第28期作者:张宁孟宪鸣王晖杨树孝[导读] 摘要:在储罐安装使用內浮盘,能够降低油品的挥发消耗,减少安全隐患和环境污染。

中国石油管道局工程有限公司第三工程分公司河南郑州 451450摘要:在储罐安装使用內浮盘,能够降低油品的挥发消耗,减少安全隐患和环境污染。

掌握內浮盘安装方法,对石油化工行业的发展起了有力的推动作用,对今后石油化工行业的发展有着不可估量的影响。

本文阐述了储罐安装內浮盘的优点,介绍了內浮盘的结构特点及其组成部件,安装施工方案。

关键词:储罐內浮盘优势安装前言内浮盘全部采用优质铝合金或不锈钢材质,具有强度高,不生锈,不污染油品,使用寿命长等优点;内浮盘适用新、旧储罐。

具有施工安全、成本低、强度高、不生锈、不污染油品、使用寿命长等特点。

1.安装內浮盘的优点内浮盘适用于储存汽油、轻柴油、航空油品、原油等高挥发性油品的储罐。

也可安装于改造后的拱顶罐。

它本身不污染油品或化学品,能减少介质的挥发损失,防止空气污染;油罐采用内浮顶的目的是减少储存过程中的挥发耗损,节约能源,降低安全隐患和减少环境污染;内浮盘零件模块化便于制作、运输、组装、安装,可大幅度缩短投产周期;内浮盘的浮力大,稳定性强,抗倾斜和卡死能力强,可满足少数人在浮盘上行走。

2.內浮盘的结构特点及其组成部件2.1內浮盘的结构特点内浮盘是圆形的,有着坚固的稳定性。

浮盘的骨架设计成平行结构,将整个浮盘分成若干个小单元,再将盖板(蒙皮)固定在骨架上部。

浮盘便形成蜂窝受力整体,提高了浮盘结构强度和刚度,使浮盘运行平稳,不会出现倾盘卡盘,大大改善了浮盘的工作性能。

2.2內浮盘浮力原件的结构特点浮盘的浮力元件浮筒,采用无缝挤压成形或采用卷板焊接成型,焊缝较少,密封相对较好,其安全性也有保障。

结构和浮筒一般使用分体式,这样调整浮力的分布和大小都十分便捷,使得浮力分布相对均匀,浮顶运行平稳,不会有沉盘、卡盘现象发生。

一、油罐附件是油罐自身的重要组成部分。

它的设置按其作用可分成4种类型:1、保证完成油料收发、储存作业,便于生产、经营管理。

2、保证油罐使用安全,防止和消除各类油罐事故。

3、有利油罐清洗和维修。

4、能降低油品蒸发损耗。

二、内浮顶油罐专用附件内浮顶油罐和一般拱顶油罐相比,由于结构不同,并根据其使用性能要求,它装有独特的各种专用附件。

(1)通气孔内浮顶油罐由于内浮盘盖住了油面,油气空间基本消除,因此蒸发损耗很少,所以罐顶上不设机械呼吸阀和安全阀。

但在实用中,浮顶环形间隙或其它附件接合部位,仍然难免有油气泄漏之处,为防止油气积聚达到危险程度,在油罐顶和罐壁上都开有通气孔。

(2)静电导出装置内浮顶油罐在进出油作业过程中,浮盘上积聚了大量静电荷,由于浮盘和罐壁间多用绝缘物作密封材料,所以浮盘上积聚的静电荷不可能通过罐壁导走。

为了导走这部分静电荷,在浮盘和储罐之间安装了静电导出线。

一般为2根软铜裸绞线,上端和采光孔相连,下端压在浮盘的盖板压条上。

(3)防转钢绳为了防止油罐壁变形,浮盘转动影响平稳升降,在内浮储罐的罐顶和罐底之间垂直地张紧两条不锈钢缆绳,两根钢绳在浮顶直径两端对称布置。

浮顶在钢绳限制下,只能垂直升降,因而防止了浮盘转动。

(4)自动通气阀自动通气阀设在浮盘中部位置,它是为保护浮盘处于支撑位置时,油罐进出油料时能正常呼吸,防止浮盘以下部分出现抽空或憋压而设。

(5)浮盘支柱内浮顶油罐使用一段时间后,浮顶需要检修,油罐需清洗,这时浮顶就需降到距罐底一定高度,由浮盘上若干支柱来支撑。

(6)扩散管扩散管在储罐内与进口管相接,管径为进口管的2倍,并在两侧均匀钻有众多直径2mm的小孔。

它起到油罐收油时降低流速,保护浮盘支柱的作用。

一、油罐附件就是油罐自身的重要组成部分。

它的设置按其作用可分成4种类型:

1、保证完成油料收发、储存作业,便于生产、经营管理。

2、保证油罐使用安全,防止与消除各类油罐事故。

3、有利油罐清洗与维修。

4、能降低油品蒸发损耗。

二、内浮顶油罐专用附件

内浮顶油罐与一般拱顶油罐相比,由于结构不同,并根据其使用性能要求,它装有独特的各种专用附件。

(1) 通气孔

内浮顶油罐由于内浮盘盖住了油面,油气空间基本消除,因此蒸发损耗很少,所以罐顶上不设机械呼吸阀与安全阀。

但在实用中,浮顶环形间隙或其它附件接合部位,仍然难免有油气泄漏之处,为防止油气积聚达到危险程度,在油罐顶与罐壁上都开有通气孔。

(2) 静电导出装置

内浮顶油罐在进出油作业过程中,浮盘上积聚了大量静电荷,由于浮盘与罐壁间多用绝缘物作密封材料,所以浮盘上积聚的静电荷不可能通过罐壁导走。

为了导走这部分静电荷,在浮盘与储罐之间安装了静电导出线。

一般为2根软铜裸绞线,上端与采光孔相连,下端压在浮盘的盖板压条上。

(3) 防转钢绳

为了防止油罐壁变形,浮盘转动影响平稳升降,在内浮储罐的罐顶与罐底之间垂直地张紧两条不锈钢缆绳,两根钢绳在浮顶直径两端对称布

置。

浮顶在钢绳限制下,只能垂直升降,因而防止了浮盘转动。

(4) 自动通气阀

自动通气阀设在浮盘中部位置,它就是为保护浮盘处于支撑位置时,油罐进出油料时能正常呼吸,防止浮盘以下部分出现抽空或憋压而设。

(5) 浮盘支柱

内浮顶油罐使用一段时间后,浮顶需要检修,油罐需清洗,这时浮顶就需降到距罐底一定高度,由浮盘上若干支柱来支撑。

(6) 扩散管

扩散管在储罐内与进口管相接,管径为进口管的2倍,并在两侧均匀钻有众多直径2mm的小孔。

它起到油罐收油时降低流速,保护浮盘支柱的作用。