耐硫变换催化剂循环硫化方案

- 格式:pdf

- 大小:220.43 KB

- 文档页数:7

耐硫变换催化剂升温、硫化方案1. 催化剂的升温1.1升温前的准备工作●催化剂装填完毕,并气密合格。

●氮气系统置换合格,各导淋取样分析O2≤0.1%。

●放入CS2备用。

有专人记录CS2的加入量和剩余量。

CS2的加入量:以每吨催化剂消耗8OKg CS2,计共计准备CS2 1.5吨(变换炉上段)。

1.2催化剂的升温(1).采用纯氮气对催化剂床层进行升温。

控制氮气的升温速率不超过50℃/h。

(2).催化剂床层升温一定要平稳,严格按升温曲线进行,控制好空速和升温速度,(3).当触媒进行自然恒温时,放水必须完全,注意排放N2分离器的导淋和各反应器出口的导淋,特别是变换炉导淋排水必须及时和完全。

(4).当变换炉催化剂床层温度大于180℃时,可配入H对催化剂床层继续2升温。

(5),排水点: E-2007下倒淋,E-2008下倒淋,S-2002冷凝液管线倒淋。

每小时排污一次。

2.催化剂的硫化2.1硫化方法:含量为20-30%,采用氮气加氢气对催化剂进行硫化,严格控制床层入口H2,对催化剂进行硫化。

添加CS22.2催化剂硫化反应方程式CS2+4H2=2H2S+CH4+240.6KJ/molCoO+H2S=CoS+H2O+13.4KJ/molMoO3+2H2S+H2=MoS2+3H2O+48.1KJ/mol2.3催化剂的硫化●当变换炉层温度大于180℃,可配入氢气继续对催化剂床层进行升温度,氢气的配入量以H2浓度为准,使H2浓度达到20%左右。

●当触媒升温至230℃时,开始添加CS2对催化剂进行硫化,观察床层温升变化情况,控制CS2补入量稳定在20-40l/h。

同时适当提高触媒床层温度.●当床层温度达260-300℃时,保持CS2补入量,对催化剂进行硫化,同时要定时分析床层出口H2S和H2(每小时分析一次,维持床层出口H2在10--20%)。

●要保证在较低的床层温度(小于300℃)的条件下,使H2S穿透催化剂床层。

当床层出口有H2S穿透时,可加大CS2补入量继续对触媒进行硫化,CS2补入量可增加到80-150l/h,同时增加氢气的补入量,并加强H 2含量的分析,保证床层出口H2在10--20%。

目录1 概述 32 准备工作 33 催化剂的升温硫化 44 注意事项75 附录91概述1.1变换单元所用催化剂K8-11为新型耐硫变换触媒,含有特殊载体,具有良好的低温变换活性、宽温和宽硫特性,较强的抗毒性能,较高的选择性。

1.2钴钼系列耐硫变换催化剂使用前其活性组分呈氧化态,催化活性很低,需要经过硫化变成硫化态才具有良好的活性。

首次硫化过程对催化剂的性能、使用寿命都有直接影响,因此硫化操作至关重要。

1.3催化剂硫化原理1.3.1硫化时起作用的硫化剂为H2S,硫化过程的主要反应式如下:CoO+H2S CoS+H2O ΔH0298= ―13.4kJ/mol (方程式1.3.1-1)MoO3+2H2S+H2MoS2+3H2O ΔH0298= ―48.1kJ/mol (方程式1.3.1-2)1.3.2考虑到安全因素,一般不采取直接引H2S气体进行催化剂的硫化。

H2S的制备可通过CS2和COS等与氢或水的反应得到。

其主要反应式如下:CS2+4H2 2H2S+CH4ΔH0298= ―240.6kJ/mol (方程式1.3.2-1)COS+H2O CO2+ H2S ΔH0298= ―35.2kJ/mol (方程式1.3.2-2)1.3.3对耐硫变换催化剂而言,一般倾向于非在线预硫化。

但通常情况下,工厂没有外来氢源,则只能采取在线硫化(氢源来自上游气化装置)。

硫化时,一般要求系统内硫化氢含量≥1000ppm,为缩短硫化时间可通过补加硫化剂(如CS2)等方法来完成。

2准备工作2.1现场各安装项目完毕,触媒装填结束,系统气密试验合格,置换合格(O2<0.2%)。

2.2公用工程系统(水、电、气、汽等)正常。

2.3氮气循环风机试运正常,处于备用状态。

2.4上游气化装置至少一台气化炉运行稳定。

2.5二硫化碳槽已经充装7.6t CS2,并用氮气充压至0.7MPa(G)备用, 氮气压力维持稳定。

2.6开工加热器146E114正常备用。

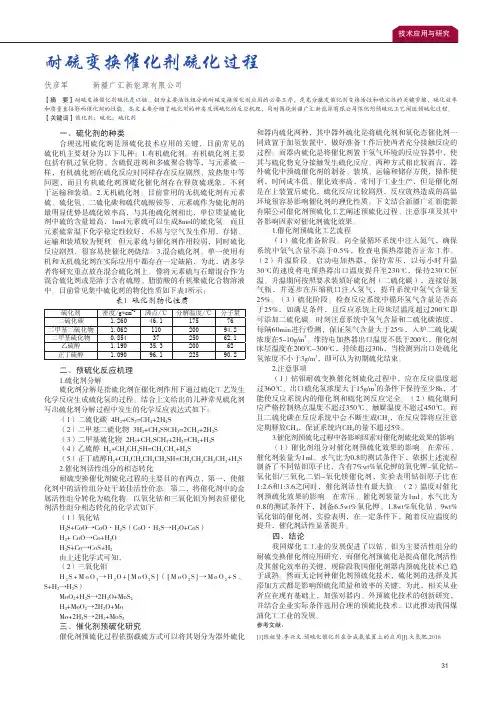

31一、硫化剂的种类合理选用硫化剂是预硫化技术应用的关键,目前常见的硫化机主要划分为以下几种:1.有机硫化剂。

有机硫化剂主要包括有机过氧化物、含硫促进剂和多硫聚合物等,与元素硫一样,有机硫化剂在硫化反应时同样存在反应剧烈、放热集中等问题,而且有机硫化剂预硫化催化剂存在释放硫现象,不利于运输和装填。

2.无机硫化剂。

目前常用的无机硫化剂有元素硫、硫化氢、二硫化碳和硫代硫酸铵等,元素硫作为硫化剂的最明显优势是硫化效率高,与其他硫化剂相比,单位质量硫化剂中硫的含量最高,1mol元素硫可以生成8mol的硫化氢。

而且元素硫常温下化学稳定性较好,不易与空气发生作用,存储、运输和装填较为便利。

但元素硫与催化剂作用较弱,同时硫化反应剧烈,很容易使催化剂烧结。

3.混合硫化剂。

单一使用有机和无机硫化剂在实际应用中都存在一定缺陷,为此,诸多学者将研究重点放在混合硫化剂上。

像将元素硫与石蜡混合作为混合硫化剂或是溶于含有硫醇、脂肪酸的有机聚硫化合物溶液中。

目前常见集中硫化剂的物化性质如下表1所示: 表1 硫化剂物化性质二、预硫化反应机理1.硫化剂分解硫化剂分解是指硫化剂在催化剂作用下通过硫化工艺发生化学反应生成硫化氢的过程。

结合上文给出的几种常见硫化剂写出硫化剂分解过程中发生的化学反应表达式如下:(1)二硫化碳 4H 2+CS 2=CH 4+2H 2S(2)二甲基二硫化物 3H 2+CH 3SSCH 3=2CH 4+2H 2S (3)二甲基硫化物 2H 2+CH 3SCH 3+2H 2=CH 4+H 2S (4)乙硫醇 H 2+CH 3CH 2SH=CH 3CH 3+H 2S(5)正丁硫醇H 2+CH 3CH 2CH 2CH 2SH=CH 3CH 2CH 2CH 3+H 2S 2.催化剂活性组分的相态转化耐硫变换催化剂硫化过程的主要目的有两点,第一,使催化剂中的活性组分处于最佳活性价态。

第二,将催化剂中的金属活性组分转化为硫化物。

耐硫变换催化剂的硫化反应方程式

1变换催化剂的硫化反应

变换催化剂的硫化反应是一种化学反应,它通过硫来生成一种光和热敏感的产物。

这种反应常用来生产烃、醛、醚和酮等物质,例如用于制造医药和分子生物学工作的新物质。

变换催化剂的硫化反应可用以下方程式表示:

R-X + 2S → R-S-S-X

其中,R代表烃基,X代表定位基,S代表硫。

变换催化剂的硫化反应可以分为三个阶段:催化剂反应,催化剂形成,催化剂催化的产物形成。

在催化剂反应阶段,一部分被硫化的变换催化剂与原料烃发生反应,一部分变换催化剂不参与反应。

在催化剂形成阶段,未参与反应的变换催化剂与原料烃再次反应,形成活性变换催化剂。

最后,在催化剂催化的产物形成阶段,活性变换催化剂与硫反应,生成所需要的产物。

变换催化剂的硫化反应需要高温高压,除金属表面上的氧以外,反应中还有其他杂质,如不共存的轻烃物质。

所以,需要用精确的操作方法来防止反应副反应,确保硫化反应的高选择性。

总之,变换催化剂的硫化反应是一种反应,可以用来生产烃、醛、醚和酮等物质,是一种技术性的反应,需要用精确的操作方法才能得

到期望的产物。

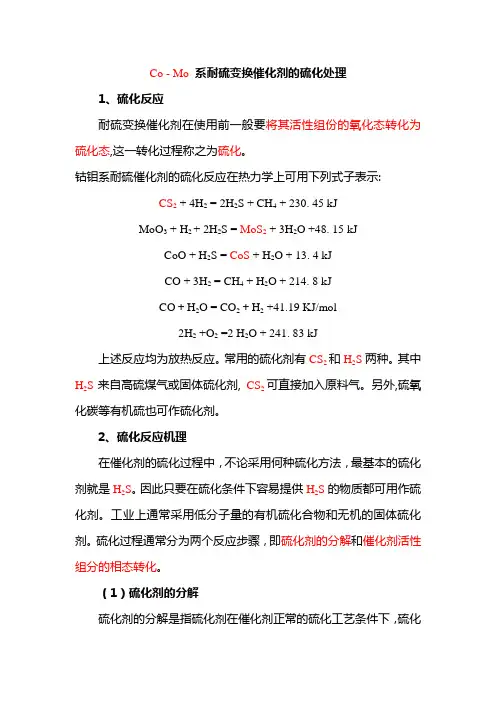

Co - Mo系耐硫变换催化剂的硫化处理1、硫化反应耐硫变换催化剂在使用前一般要将其活性组份的氧化态转化为硫化态,这一转化过程称之为硫化。

钴钼系耐硫催化剂的硫化反应在热力学上可用下列式子表示:CS2 + 4H2 = 2H2S + CH4 + 230. 45 kJMoO3 + H2 + 2H2S = MoS2 + 3H2O +48. 15 kJCoO + H2S = CoS + H2O + 13. 4 kJCO + 3H2 = CH4 + H2O + 214. 8 kJCO+H2O = CO2+H2 +41.19 KJ/mol2H2 +O2 =2 H2O + 241. 83 kJ上述反应均为放热反应。

常用的硫化剂有CS2和H2S两种。

其中H2S来自高硫煤气或固体硫化剂, CS2可直接加入原料气。

另外,硫氧化碳等有机硫也可作硫化剂。

2、硫化反应机理在催化剂的硫化过程中,不论采用何种硫化方法,最基本的硫化剂就是H2S。

因此只要在硫化条件下容易提供H2S的物质都可用作硫化剂。

工业上通常采用低分子量的有机硫化合物和无机的固体硫化剂。

硫化过程通常分为两个反应步骤,即硫化剂的分解和催化剂活性组分的相态转化。

(1)硫化剂的分解硫化剂的分解是指硫化剂在催化剂正常的硫化工艺条件下,硫化剂与氢气或水发生化学反应生成H2S的过程,下面是常见的几种硫化剂及其分解反应。

CS2(二硫化碳)十4H2=CH4十2H2SCOS(硫氧碳)十H2O=CO2十H2S(2)硫化对耐硫变换催化剂的作用:使催化剂中的金属组分即活性组分由氧化态变成硫化态,如MoO3变成活性物种MoS2;使催化剂中的活性组分处于最佳活性价态,以Mo为例,Mo由MoO3中Mo6+经过硫化变为活性物种MoS2。

MoO3和CoO在催化剂硫化过程中发生的化学变化表示如下:(3)硫化剂的选择从硫化剂的分解反应上看,其最终产物为H2S,理论上认为除本身的分解反应外,不会对催化剂的硫化过程造成影响。

2019年08月合,将电子级多晶硅生产过程中产生的氯化氢副产物传输到光伏级多晶硅生产的冷氢化装置,将电子级多晶硅生产中的原料杂质去除,并利用冷氢化装置中氯化氢和硅产生的放热反应,为光伏级多晶硅生产提供热量,降低光伏级生产的能耗。

在此基础上,耦合生产技术的应用可以将光伏级多晶硅生产的三氯氢硅传输到电子级多晶硅生产系统中,为其生产提供原料,实现两个生产系统的闭合循环,具有节约生产成本的优势。

在整个耦合系统的生产过程中,生产人员只需要添加硅粉和氢气即可,可以营造绿色友好的生产环境,减少生产产生的环境污染。

2.4清洁生产技术在耦合生产技术降低生产环境污染的同时,电子级多晶硅制造企业需要在后处理工序和设备生产环境中,进行清洁生产技术的应用,进一步降低电子级多晶硅生产产生的环境污染,实现清洁生产,响应国家节能减排的号召。

在后处理工序中,传统生产工艺很容易引入杂质,影响电子级多晶硅的质量。

制造企业需要进行后处理工序的自动化设计,通过拆棒系统、AGV 小车和自动库存管理系统的应用,实现后处理工序的自动化。

其中,拆棒系统可以将还原炉中安装的硅棒进行拆除;AGV 小车负责硅棒的运输;自动库存管理系统负责硅棒的暂存。

同时,制造企业可以通过自动化设备实现硅棒酸洗和脉冲破碎流程的自动化。

在自动化后处理工序中,所有与硅棒材料接触的工具均为洁净材料,真正实现了清洁生产。

在设备生产环境中,电子级多晶硅的清洁生产还需要涵盖设备、管道等生产环境。

传统的电子级多晶硅生产涉及到换热器、传输管道和储罐等多个化工装置,很容易在长期使用中产生杂质,影响电子级多晶硅生产的质量。

针对这一问题,制造企业需要注重清洁生产环境的创设,对化工装置中能够接触到生产原料的界面进行洁净化处理,并做好还原大厅的清洁工作,避免杂质对生产原料产生影响[3]。

3结语综上所述,传统电子级多晶硅生产存在较多不足,需要制造企业进行生产技术的创新。

通过本文的分析可知,制造企业需要进行提纯技术和还原技术的创新,并合理应用耦合生产技术及清洁生产技术,在提升电子级多晶硅生产质量和效率的同时,减少生产中的环境污染,实现电子级多晶硅的绿色可持续发展。

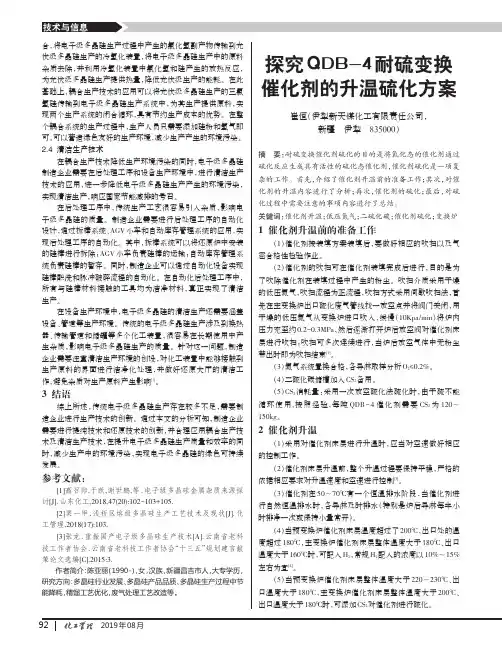

2018年04月宽温耐硫变换催化剂硫化方案探讨王姗姗(中石化宁波工程有限公司,浙江宁波315103)摘要:对耐硫变换催化剂的硫化机理进行介绍。

结合某项目,对比工艺气在线硫化及循环硫化两种方案的工艺特点及投资费用,对变换催化剂的开工硫化方案的选择提出建议。

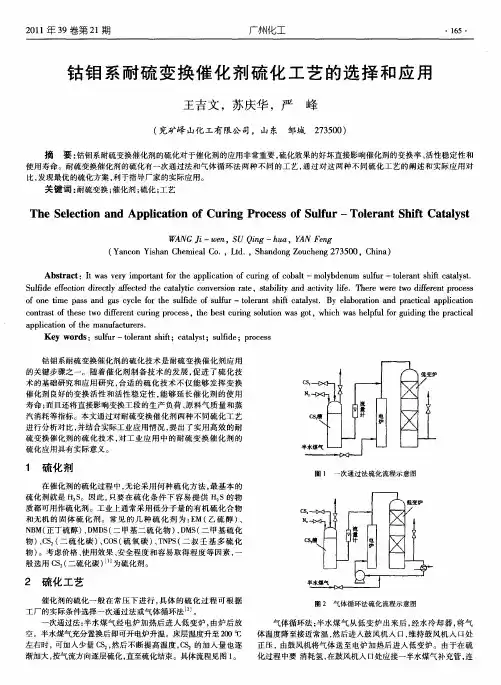

关键词:耐硫变换;催化剂;硫化1背景某厂气化装置采用美国GE 公司水煤浆气化工艺,以煤为生产原料,与氧气、水在高温高压下进行气化反应生成粗合成气。

该厂一氧化碳变换采用国内耐硫变换工艺,选择“两段耐硫中温变换+一段耐硫低温变换”工艺路线,使用宽温(耐硫)钴钼系催化剂,在催化剂的作用下,粗合成气中的CO 和过量的水蒸汽反应生成H 2和CO 2,变换后粗合成气中CO 干基含量达到一定指标后送往下游装置进行进一步的气体净化处理,最终制得H 2以供炼油加氢装置使用。

2硫化2.1硫化机理耐硫变换催化剂大多采用Co 、Mo 金属元素做活性组分,并以氧化态分散在多孔的载体上。

大量的试验结果表明,催化剂的活性相为硫化态,也就是说催化剂在使用之前必须进行硫化处理,即在硫化剂和氢气存在下使活性组分的氧化态转化为硫化态。

在催化剂的硫化过程中,不论采用何种硫化方法,最基本的硫化剂就是H 2S 。

因此只要在硫化条件下容易提供H 2S 的物质都可用做硫化剂。

常用的硫化剂有H 2S 、CS 2、COS 和C 2H 6S 2等。

硫化过程通常分为两个反应步骤,即硫化剂的分解和催化剂活性组分的相态转化。

硫化剂的分解:CH 3SSCH 3+3H 2=2CH 4+2H 2S CS 2+4H 2=CH 4+2H 2S COS +H 2OCO 2+H 2S其次是催化剂的相态转化,催化剂中活性组分的相态转化是为了将氧化态变成硫化态,使催化剂中的活性组分处于活性价态。

CoO+H 2SCoS+H 2O MoO 3+2H 2S+H 2MoS 2+3H 2O 2.2影响硫化的因素2.2.1H 2S 浓度的影响变换催化剂的活性组份只有处于硫化状态才具有催化活性,因此对工艺气中硫含量的上限不加限制,但对下限有明确的要求,即要求使用的原料油或煤的含硫量不能小于某一数值,否则将出现反硫化现象而使催化剂失活。

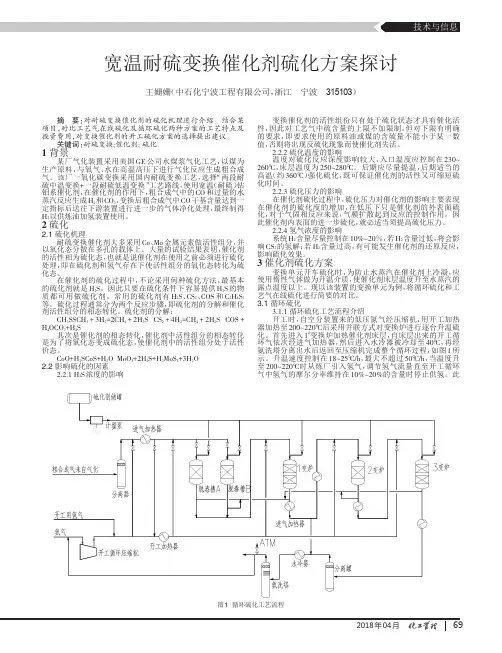

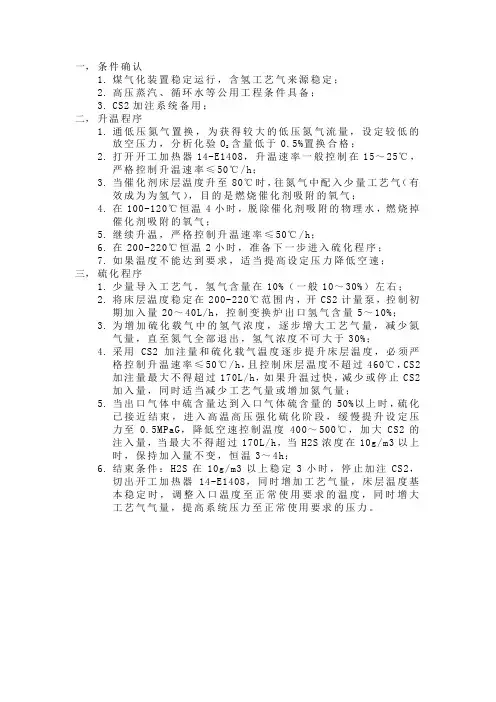

一,条件确认1.煤气化装置稳定运行,含氢工艺气来源稳定;2.高压蒸汽、循环水等公用工程条件具备;3.CS2加注系统备用;二,升温程序1.通低压氮气置换,为获得较大的低压氮气流量,设定较低的含量低于0.5%置换合格;放空压力,分析化验O22.打开开工加热器14-E1408,升温速率一般控制在15~25℃,严格控制升温速率≤50℃/h;3.当催化剂床层温度升至80℃时,往氮气中配入少量工艺气(有效成为为氢气),目的是燃烧催化剂吸附的氧气;4.在100-120℃恒温4小时,脱除催化剂吸附的物理水,燃烧掉催化剂吸附的氧气;5.继续升温,严格控制升温速率≤50℃/h;6.在200-220℃恒温2小时,准备下一步进入硫化程序;7.如果温度不能达到要求,适当提高设定压力降低空速;三,硫化程序1.少量导入工艺气,氢气含量在10%(一般10~30%)左右;2.将床层温度稳定在200-220℃范围内,开CS2计量泵,控制初期加入量20~40L/h,控制变换炉出口氢气含量5~10%;3.为增加硫化载气中的氢气浓度,逐步增大工艺气量,减少氮气量,直至氮气全部退出,氢气浓度不可大于30%;4.采用CS2加注量和硫化载气温度逐步提升床层温度,必须严格控制升温速率≤50℃/h,且控制床层温度不超过460℃,CS2加注量最大不得超过170L/h,如果升温过快,减少或停止CS2加入量,同时适当减少工艺气量或增加氮气量;5.当出口气体中硫含量达到入口气体硫含量的50%以上时,硫化已接近结束,进入高温高压强化硫化阶段,缓慢提升设定压力至0.5MPaG,降低空速控制温度400~500℃,加大CS2的注入量,当最大不得超过170L/h,当H2S浓度在10g/m3以上时,保持加入量不变,恒温3~4h;6.结束条件:H2S在10g/m3以上稳定3小时,停止加注CS2,切出开工加热器14-E1408,同时增加工艺气量,床层温度基本稳定时,调整入口温度至正常使用要求的温度,同时增大工艺气气量,提高系统压力至正常使用要求的压力。