MSA培训-计数型

- 格式:doc

- 大小:263.00 KB

- 文档页数:6

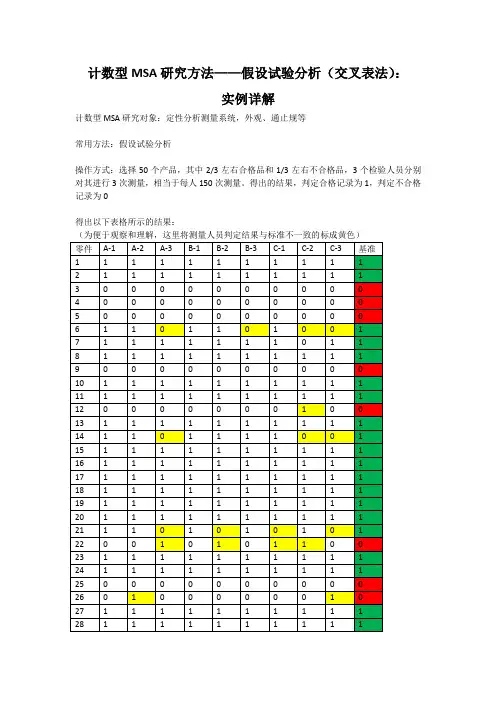

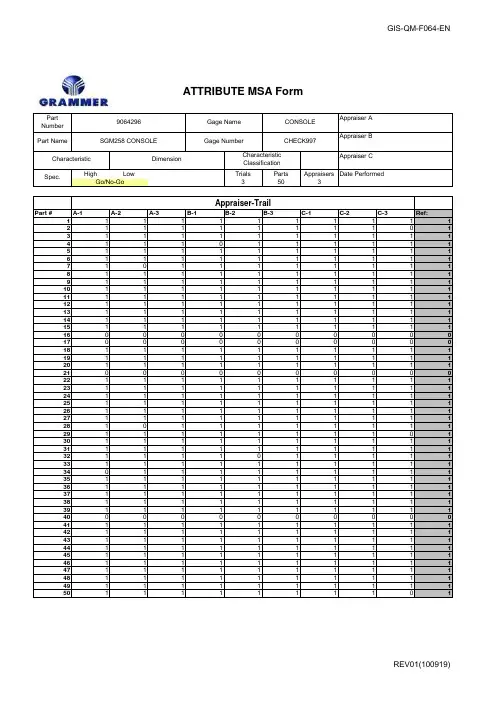

计数型MSA研究方法——假设试验分析(交叉表法):实例详解计数型MSA研究对象:定性分析测量系统,外观、通止规等常用方法:假设试验分析操作方式:选择50个产品,其中2/3左右合格品和1/3左右不合格品,3个检验人员分别对其进行3次测量,相当于每人150次测量。

得出的结果,判定合格记录为1,判定不合格记录为0得出以下表格所示的结果:(为便于观察和理解,这里将测量人员判定结果与标准不一致的标成黄色)计数型MSA的指标要求和计算:1、Kappa:判定人员一致性好坏的指标,接收准则:Kappa>0.75 1.1人员之间的一致性:期望发生的次数:根据判定结果的概率,会发生的次数A判定为0的概率=A判定为0的次数/A判定的总次数=(44+6)/150=0.333 A判定为1的概率=A判定为1的次数/A判定的总次数=(3+97)/150=0.667 B判定为0的概率=B判定为0的次数/A判定的总次数=(44+3)/150=0.313 B判定为1的概率=B判定为1的次数/A判定的总次数=(6+97)/150=0.687A判定为0,同时B判定为0的概率=0.333*0.313=0.104A判定为0,同时B判定为1的概率=0.333*0.687=0.229A判定为1,同时B判定为0的概率=0.667*0.313=0.209A判定为1,同时B判定为1的概率=0.667*0.687=0.458A判定为0,同时B判定为0期望的次数=0.104*150=15.6A判定为0,同时B判定为1期望的次数=0.229*150=34.35A判定为1,同时B判定为0期望的次数=0.209*150=31.35A判定为1,同时B判定为1期望的次数=0.458*150=68.7Po:A与B判定结果一致的概率=(44+97)/150=0.94Pe:期望结果一致的概率=(15.6+68.7)/150=0.562Kappa=== 0.863Kappa>0.75,说明A与B一致性较好A与C、B与C按相同方式计算并进行判定1.2人员与标准之间的一致性Po=(45+97)/150=0.947Pe=(16+68)/150=0.56Kappa=(0.947-0.56)/(1-0.56)=0.879Kappa>0.75,说明A与标准一致性较好B、C与标准的一致性按相同方式计算并进行判定2、有效率、漏判率、错判率:判定单个人员好坏的指标有效率:完全判定正确的零件个数/总零件个数漏判率:将不合格判定为合格的次数/标准为不合格的次数(Ⅱ类风险,顾客风险)错判率:将合格判定为不合格的次数/标准为合格的次数(Ⅰ类风险,工厂风险)根据数据计算结果:人员A有效率=42/50=84%人员A漏判率=3/48=6.25%人员A错判率=5/102=4.9%结果表明,人员A有效率位于可接受边缘,漏判率不接受,错判率接受。

计数型MSA的实施步骤概述计数型MSA(Measurement System Analysis)是一种用于评估和验证测量系统稳定性和准确性的方法。

它通常用于生产制造和质量控制过程中,以确保测量结果的可靠性和一致性。

本文档将介绍计数型MSA的实施步骤,并提供相关的指导。

步骤一:确定测量指标1.确定所需测量的关键参数或特征。

2.定义测量指标,例如数量、长度、宽度等。

步骤二:选择合适的样本量和采样方法1.根据实际需求,选择合适的样本容量。

样本容量应充分反映整个生产过程的变异情况。

2.根据测量目的和可行性,选择合适的采样方法,例如随机采样、时间间隔采样等。

步骤三:准备测量设备和环境1.确保测量设备符合精度和准确性要求,并进行校准。

2.创建适当的测量环境,例如控制温度、湿度和光照等。

步骤四:进行测量和数据收集1.进行测量操作,并记录每次测量结果。

2.建立数据收集系统,例如使用电子表格或专业软件进行数据记录和分析。

步骤五:计算测量系统的误差1.使用统计方法(例如均值、方差、极差等)计算每个测量值的误差。

2.分析数据,确定测量系统的稳定性和准确性。

步骤六:评估测量系统的能力1.进行测量系统的能力分析,例如计算重复性和再现性。

2.根据测量系统的能力评估结果,确定是否需要改进或调整测量系统。

步骤七:制定改进措施1.根据测量系统的能力评估结果,确定改进的方向和目标。

2.制定改进措施,并进行实施和监控。

步骤八:持续监控和维护测量系统1.建立定期监控和维护计划,以确保测量系统的稳定性和准确性。

2.定期对测量系统进行校准和验证。

结论计数型MSA是一种有效的方法,可以评估和验证测量系统的稳定性和准确性。

通过按照上述步骤实施计数型MSA,可以提高测量结果的可靠性和一致性,从而对生产制造过程的质量控制做出有效的贡献。

MSA计数型的实施步骤概述MSA(测量系统分析)是一种用于评估测量系统的准确性、重复性和可再现性的工具。

它能够帮助我们确定测量系统中存在的偏差和变异,并为改进测量系统提供方向。

本文将介绍MSA计数型的实施步骤,以帮助您进行高质量的测量系统分析。

步骤一:确定评估对象首先,我们需要确定要评估的测量系统。

这可以是一个特定的设备、方法或过程。

确保评估对象具有一定的测量范围和精度,以使MSA分析具有实际意义。

步骤二:制定测量计划在开始测量前,我们需要制定一个完整的测量计划。

这包括确定测量的目的、测量方法、测量设备和测量员工等。

确保所有的测量条件和参数都能够准确地复制和记录。

步骤三:收集测量数据在这一步骤中,我们需要进行实际的测量,并记录测量结果。

根据测量计划,挑选一定数量的样本进行测量,确保样本数量足够大以覆盖整个测量范围。

步骤四:计算测量系统的能力指数在这一步骤中,我们需要计算测量系统的能力指数。

这包括计算GRR(测量系统的可重复性与再现性)指标,如Gage R&R、可重复性方差和再现性方差等。

确保准确计算这些指标,以评估测量系统的准确性和重复性。

步骤五:分析数据通过对测量数据的分析,我们可以得出一些结论。

比如,我们可以评估测量系统的稳定性、精确度和可靠性。

同时,我们还可以检查是否存在系统性偏差和变异,并考虑如何提高测量系统的性能。

步骤六:制定改进计划根据数据分析的结果,我们可以制定改进计划。

这包括提出改进测量设备、调整测量方法和执行员工培训等措施。

确保改进计划能够解决测量系统中存在的问题,并提高测量的准确性和重复性。

步骤七:实施改进计划在这一步骤中,我们需要实施制定的改进计划。

这可能涉及到购买新的测量设备、培训测量员工和更新测量方法等活动。

确保改进计划的顺利实施,并监控改进效果。

步骤八:验证改进效果最后,我们需要验证改进计划的效果。

这可以通过重新进行MSA分析来评估测量系统的准确性和重复性是否得到改善。

计数型MSA

假设试验分析

案例背景:

某生产制程Ppk = 0.5,使用合格/不合格量具以剔除不合格品研究准备:

代表整个生产范围的50个零件

3个评价人

3次试验

计数型数据收集表

评价人相互之间的比较A*B交叉表

B*C交叉表

A*C交叉表

Kappa - 评价人相互之间的一致性程度指标

Kappa = (Po-Pe)/(1-Pe)

Po = 对角单元观察比例之和

Pe = 对角单元期望比例之和

Kappa >= 0.75 显示良好的一致性

Kappa < 0.40 显示一致性程度不好

A*B交叉表

例如, 计算Kappa(A*B)

Po = (44+97)/150=0.940

Pe = (15.7+68.7)/150=0.563

Kappa(A*B) =(0.940 - 0.563) /(1 - 0.563)=0.86

但此Kappa并没有告知测量系统分辨合格/不合格能力比较评价人与基准的一致性

A*基准交叉表

B*基准交叉表

C*基准交叉表

以上数据显示每个评价人与基准之间有很好的一致性

有效性

正确判定件数/总判定件数

错误率

不拒收不合格品的次数/(正确判定不合格品次数+不拒收不合格品的次数)

错误警报率

拒收合格品的次数/(正确判定合格品次数+拒收合格品的次数)

以评价人A为例

有效性 = 42/50 = 0.84 = 84%

错误率 = 3/48 = 0.063 = 6.3%

错误警报率 = 5/102 = 0.049 = 4.9%

正确判定件数从数据收集表统计

测量系统接受指南。