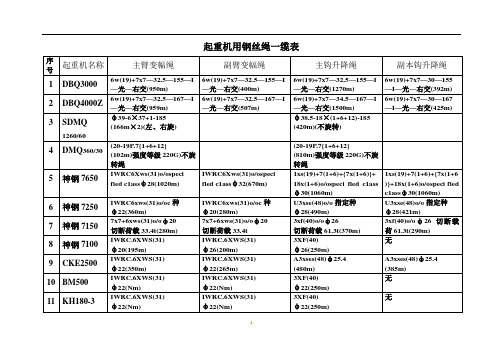

拖链系列表6—8

- 格式:doc

- 大小:320.00 KB

- 文档页数:1

常用链条规格A系常用:*03C-1链号:*15 一分极限拉力:1.80KN*04C-1链号:*25 两分极限拉力:3.50KN*06C-1链号:*35 三分极限拉力:7.90KN08A-1链号:40 四分极限拉力:14.10KN10A-1链号:50 五分极限拉力:22.20KN12A-1链号:60 六分极限拉力:31.80KN16A-1链号:80 八分极限拉力:56.70KN20A-1链号:100 一寸极限拉力:88.50KN24A-1链号:120 十二分极限拉力:127.80KN 28A-1链号:140 十四分极限拉力:172.40KN 32A-1链号:160 十六分极限拉力:226.40KN 36A-1链号:180 十八分极限拉力:1.80KN B系链条参数:*03B-1链号:*15 一分*04B-1链号:*25 两分极限拉力:3.00KN*05B-1链号:*35 三分极限拉力:5.00KN 08B-1链号:40 四分极限拉力:18.10KN10B-1链号:50 五分极限拉力:22.40KN12B-1链号:60 六分极限拉力:29.00KN16B-1链号:80 八分极限拉力:60.70KN20B-1链号:100 一寸极限拉力:95.50KN24B-1链号:120 十二分极限拉力:160.00KN28B-1链号:140 十四分极限拉力:200.00KN32B-1链号:160 十六分极限拉力:250.40KN常用链条型号1、带有前缀的链号(1)RS系列直板滚子链 R—Roller S—Straight例如:RS40即08A滚子链(2)RO系列弯板滚子链 R—Roller O—Offset例如:R O60即12A弯板链(3)RF系列直边滚子链 R—Roller F—Fair例如:RF80即16A直边滚子链(4)SC系列齿形链(无声链)S—Silent C—Chain来自ANSI B29.2M齿形链和链轮标准。

DFS系列管路连接说明注:在连接管路时,请相关装配人员严格按照液压,气动和润滑原理图连接,如有疑问,请与相关设计人员联系,确认无误后再进行连接。

如果未按照原理图连接,最终可能导致重大的财产损失以及人员伤亡。

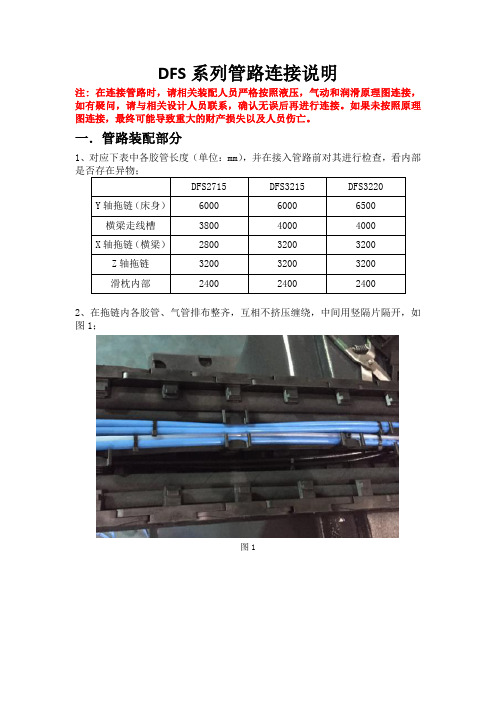

一.管路装配部分1、对应下表中各胶管长度(单位:mm),并在接入管路前对其进行检查,看内部2、在拖链内各胶管、气管排布整齐,互相不挤压缠绕,中间用竖隔片隔开,如图1;图13、胶管折弯处及拖链和走线槽的进出口,使用管夹板固定。

如图2图24、在胶管两头做好线号标记,如图3图35、根据线号,将胶管一一连接,保证接头拧紧,不得有泄漏;6、滑枕内部安装耐磨套筒,防止管路在滑枕内腔磨损,如图4图4二.管路设定部分Ⅰ.气动部分气源要求: 压力为0.6MPa、排量不小于1000 L/min的干燥气源,在气控集成支架上贴有气源要求标识,详见附图5。

图5表1为各个气路压力值及各项指标。

表1气动面板安装示意图:气动三联件的设定:1、调节图6中旋钮,使减压阀设定压力值为0.6MPa2、调节压力表中绿色指针对应0.6MPa,3、调节压力检测开关的设定在0.55MPa位置。

总气源压力检测开关设定:1、将图6中减压阀的压力设定调至0.55MPa以下,看压力检测开关是否报警;2、再将减压阀调至0.6MPa,看压力检测开关是否报警,显示器中的报警应取消。

图6中心吹气减压阀的设定:调节如图7压力表,使绿色指针在0.5-0.6MPa之间,气源接通后,黑色指针应和绿色指针对应,如果不对应,拔起旋钮并旋转,使之对应;主轴气封减压阀的设定:调节如图7中压力表绿色指针对应0.4MPa,气源接通后,黑色指针和绿色指针对应,如果不对应,拔起旋钮并旋转,使之对应;图7C轴气封减压阀的设定:调节如图8中压力表绿色指针是否在0.1MPa,气源接通后,黑色指针和绿色指针对应,如果不对应,拔起旋钮并旋转,使之对应。

图8主轴轴承油气润滑气路的设定:气源接通后,调节图9中黑色指针对应压力表中黑色表圈5bar的位置。

链轮型号对照表

链条规格链条规格型号对照表

一、链条规格

传动链分为A系,和B系。

A系列是符合美国链条规格的尺寸规格、B系列是符合欧洲链条规格的尺寸,两种链的区别不大。

二、链条规格型号表

A系的链条对滚子,轴销都有一定比例,而B系列零件主要尺寸与节距不存在明显比例,B系列除12B规格低于A系列外,其余各档规格均同档的A系列产品

三、链条规格型号对照表

以链条的用途定义,从链条的结构分,有滚子链与套筒链两种型式,从摩托车上使用的部分来分,它有发动机内使用和发动机外使用两种,在发动机内使用的链条大部分是套筒链结构,发动机外使用的链条是用以驱动后轮的传动链,大都使用滚子链。

四、链条规格厂家

用于输送,单节距、双节距、长节距皆可。

附件或横杆可插入链条任一链节而无需拆卸链条。

链轮在我国以英制单位为标准。

分3分、4分、5分、6分等等,还有单、双、三、四排轮等。

双排,三排,四排的排距都是按国标制作的。

其次还有以字母A、B为型号的链轮,A为片式链轮B代表台式链轮,以B1-2-3中的1、2、3分别代表单排、双排、三排链轮,不同分数的链轮齿厚都不一样的。

链轮是用链条来传动的,型号单位一般是英制的。

有单排、双排和多排的。

适用于低速、重载和高温条件下。

和齿轮相比,可以用在两轴中心较远的场合。

齿轮是通过互相啮合来传动的,型号单位多为公制,用模数表示。

传动的功率和速度范围较大。

结构紧凑可实现较大的传动比,效率高、使用寿命长。

标准型号链条参数表以下是A系列链条标准参数的列表,包括滚子、DIN、ISO、ANSI、链号、Pd1 maxb1 min、节距、直径、宽直径、度、d2、L minLc max、maxmax、h2T、Q minq≈、内链、内节、内销轴、销轴长度、板高、厚度、载荷、链板、拉伸每米长重和极限。

链号:*03C-1、*04C-1、*06C-1、085-1、08A-1、10A-1、12A-1、16A-1、20A-1、24A-1、28A-1、32A-1、36A-1、40A-1、48A-1、*15、*25、*35、41、40、50、60、80、100、120、140、160、180、200、240节距(mm):2.48、3.30、5.08、7.77、7.95、10.16、11.91、15.88、19.05、22.23、25.40、28.58、35.71、39.68、47.63直径(mm):2.38、3.18、4.77、6.25、7.85、9.40、12.57、15.75、18.90、25.22、25.22、31.55、35.48、37.85、47.35宽直径(mm):1.62、2.31度(mm):6.10、7.90销轴长度(mm):6.90、8.40板高(mm):4.30、6.00、9.00、9.91、12.00厚度(mm):0.60、0.80、1.30、1.30、1.5载荷(kN):1.80、3.50、7.90、6.67、14.10、22.20、31.80、56.70、88.50拉伸每米长重(kg/m):0.08、0.15、0.33、0.41、0.62、1.02、1.50、2.60、3.91、5.63、7.50、10.10、13.45、16.15、23.20以上是A系列链条标准参数的详细列表,包括滚子、DIN、ISO、ANSI、链号、节距、直径、宽直径、度、销轴长度、板高、厚度、载荷、链板、拉伸每米长重和极限。

拖链选型指导书更改记录拖链设计指导书一:拖链的用途纠正:电缆及介质管扎成一捆是错误的使用方法。

拖链适合于使用在往复运动距离较大的场合,能够对内置的电缆、油管、气管、水管等起到牵引和保护作用。

电缆及介质管在运动的过程中,允许的弯曲半径不同,使用拖链可以将不同弯曲半径的电缆及介质管统一在拖链的弯曲半径上,保护大弯曲半径的电缆及介质管。

拖链可以避免电缆及介质管在运动的过程中与机床相接触。

二:拖链管线排布管线在拖链中最理想的状态是排成一排,并预留30%的空间(可能后增加电缆及介质管),直径差别很大的电缆及介质管应分隔铺设,可采用分隔片实现隔离。

在任何情况下都不允许电缆及介质管在拖链中相互纠缠。

的电缆及介质管不得相互接触。

电缆及介质管两端都应使用梳状板,电缆夹等去应力元件。

固定电缆最好使用电缆夹。

拖链中的竖隔片、横隔片可以将不同种类及保护材料的电缆及介质管分隔开,(豪森要求,基本要将气管,强电电缆,弱电电缆分隔开)避免它们在拖链内部之间的相互摩擦。

拖链尽量每一节都能够打开(不能打开的拖链,客户一般不允许使用)。

当高速运动时,一般不选用佳吉的拖链。

选用igus的。

1、拖链的安装形式:水平,垂直(立式,挂式),侧向安装,旋转运动2、受力曲线图:三:拖链的选型1、选型步骤:3、拖链的选型原则:内高:选择内置电缆、油管、气管、水管等中直径最大的一根定作D,拖链的内高为hi,则hi=1.1D。

选取对应拖链型号。

内宽:选择内置线电缆外径总和定为B,拖链的内宽Bi=B+0.1B,确定拖链的内宽。

弯曲半径:选择内置线缆中直径最大的一根为D,则弯曲半径R=(5-10)D。

拖链长度的计算:拖链的长度L=S/2+4R+K±E (左端-E,右端+E)S:机器的总行程R:拖链弯曲半径K:拖链的2倍节距(安全余量)E:固定端安装点与机器总行程中点的位移距离(一般为零),如果将固定端置于行程中间位置,电缆及介质管长度都可降至最低限度,这是成本效率最高的解决方案。