金刚石滚轮使用方法及特点

- 格式:doc

- 大小:32.50 KB

- 文档页数:3

金刚石滚轮修整机安全操作及保养规程一、前言金刚石滚轮修整机是一种用于切割、磨削金属表面的高精度设备。

正确的使用和保养对于确保设备的性能和寿命至关重要。

本文将介绍金刚石滚轮修整机的安全操作和保养规程。

二、安全操作规程1. 设备安装在设备安装之前,应清理现场,确保地面平整,无障碍物。

安装设备时,应根据设备安装图纸的要求进行安装,并调整设备的水平和垂直度。

安装完成后,应用水平仪检查设备的水平度和垂直度是否满足要求。

2. 设备启动在启动设备前,要保证设备接通电源,并检查各个部件的连接是否牢固。

启动前应测量卡盘内径是否符合要求,并选择正确规格的金刚石滚轮。

启动设备后,应在旁边观察设备的运行情况,如发现异常,应立即停止设备,排查故障原因。

3. 操作操作使用设备前,操作人员应先阅读设备说明书,了解设备结构、性能参数以及安全操作规程。

使用设备时,应保持专注,不要分心或离开设备。

操作人员必须严格按照设备操作规程操作,并且在设备运行期间,不得随意拆卸设备或添加附件。

4. 设备关闭在使用完成后,应关闭设备,并将所有控制开关置于停止位置。

关闭设备前,应检查设备周围是否有残留物,如有必须及时清理干净。

设备需要长时间停用时,应拆卸金刚石滚轮,并存放在相应的金刚石滚轮箱中。

5. 安全警示1.使用设备前必须戴好防护用品,如手套、护目镜等防护措施。

2.禁止在设备旁吸烟或携带易燃易爆物品。

3.禁止用手或身体接触旋转中的金刚石滚轮。

4.靠近设备时,要保持警惕和平衡,避免失足跌倒。

5.操作设备时,应紧握设备手柄,不得随意转动手柄方向。

6.停止设备时,应先将滚轮停止后,再关闭电源。

7.发现设备异常时,应立即停止设备,排查故障原因。

三、保养规程1. 日常维护日常维护工作包括设备的清洁、润滑和检修。

在设备运行期间,应经常检查设备的运行状态,并及时清理设备的杂质和残留物。

设备的润滑油要定期更换,避免润滑油过期或使用不当导致设备故障。

2. 金刚石滚轮维护金刚石滚轮是设备的核心部件,需要定期进行检修和维护。

砂轮修整的四种方法【金刚石滚轮修整器】用修整工具将砂轮修整成形或修去磨钝的表层,以恢复工作面的磨削性能和正确的几何形状的操作过程。

及时而正确地修整砂轮,是提高磨削效率和保证磨削质量不可缺少的重要环节。

砂轮修整一般有车削、用金刚石滚轮、磨削和滚轧等方法。

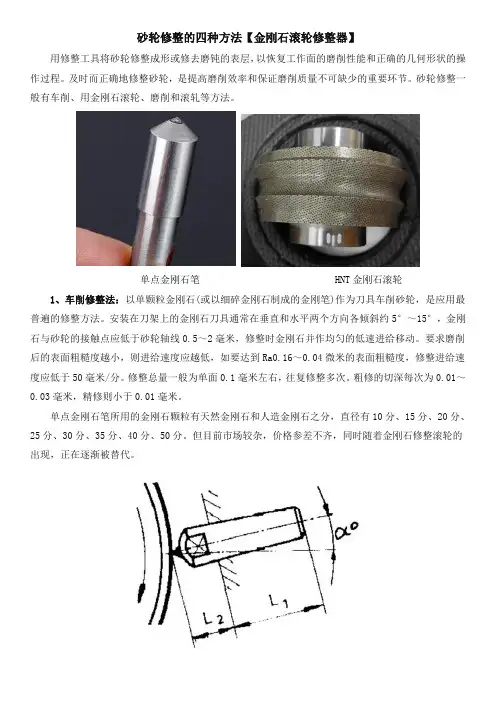

单点金刚石笔HNT金刚石滚轮1、车削修整法:以单颗粒金刚石(或以细碎金刚石制成的金刚笔)作为刀具车削砂轮,是应用最普遍的修整方法。

安装在刀架上的金刚石刀具通常在垂直和水平两个方向各倾斜约5°~15°,金刚石与砂轮的接触点应低于砂轮轴线0.5~2毫米,修整时金刚石并作均匀的低速进给移动。

要求磨削后的表面粗糙度越小,则进给速度应越低,如要达到Ra0.16~0.04微米的表面粗糙度,修整进给速度应低于50毫米/分。

修整总量一般为单面0.1毫米左右,往复修整多次。

粗修的切深每次为0.01~0.03毫米,精修则小于0.01毫米。

单点金刚石笔所用的金刚石颗粒有天然金刚石和人造金刚石之分,直径有10分、15分、20分、25分、30分、35分、40分、50分。

但目前市场较杂,价格参差不齐,同时随着金刚石修整滚轮的出现,正在逐渐被替代。

2、HNT金刚石滚轮修整法:采用电镀或粉末冶金等方法把大量金刚石颗粒镶嵌在钢质滚轮表面制成的HNT金刚石滚轮,以一定转速旋转(借以降低滚轮与砂轮的相对速度),对高速旋转的砂轮表面产生磨削和辗压作用,使砂轮获得与滚轮型面吻合的锋利工作表面。

HNT金刚石滚轮制造复杂,造价高,但经久耐用,修整效率高,适于在大批量生产中修整磨削特殊成形表面(如螺纹、齿轮和涡轮叶片榫齿等)的砂轮。

HNT金刚石修整滚轮的优势(1)操作简单,修整效率高,使用寿命长,质量稳定;(2)可修整出其他修整方法无法完成的复杂形面砂轮,表面质量和精度稳定;(3)金刚石修整滚轮的角度对称性公差控制在0.5度,圆弧最小公差保证在2μm以内;(4)金刚石滚轮大幅缩短了修整时间,生产效率提高,机械设备的磨损程度减少;(5)HNT金刚石修整滚轮能实现工厂自动化,修整器浇花频率非常低,降低操作人员的负担。

金刚石修整滚轮

我公司采用内镀法生产的高精度滚轮,可以制作R0.1小圆弧面、小于1mm齿距的多齿复杂型面滚轮及高径比大于1.5、高度大于200mm的强力磨削用大型面滚轮,产品轮廓精度高,是高精度、高效成形磨削的最佳修整工具。

我公司采用外镀法生产的各类滚轮,用于陶瓷CBN砂轮、内圆磨头的修整,具有修整效率高、直线度好等特点。

主要特点:

★修整效率高

★型面一致性好

★加工的工件质量稳定

应用领域与适用范围:

广泛应用方向机螺杆、万向节、气门、轴承内外圈,凸轮轴、曲轴、连杆等诸多产品加工砂轮的修整。

加工曲轴用金刚石滚轮R:±0.005mm H: ±0.01mm

加工方向机螺杆用金刚石滚轮

加工活塞环用金刚石滚轮R:±0.005mm T1、T2、L: ±0.005mm

加工方向器齿条用金刚石滚轮

R:±0.005mm,圆弧轮廓度:0.003mm,加工水泵轴承用金刚石滚轮T:±0.005mm,L1、L2:±0.02mm,

H1:±0.002mm,H2:±0.005mm,。

金刚石成型磨滚轮安全操作及保养规程金刚石成型磨滚轮是金属加工、石材加工等行业中常用的磨具之一。

其具有高硬度、高耐磨性、高精度等特点,能够有效提高生产效率和产品质量。

然而,使用金刚石成型磨滚轮也存在一定的安全风险,必须严格遵守操作规程和保养要求,确保工作安全和设备正常运行。

本文将介绍金刚石成型磨滚轮的安全操作和保养规程,以帮助用户更好地使用和维护该设备。

安全操作规程1.磨滚轮的选择和安装在选择和使用金刚石成型磨滚轮时,必须牢记以下几点:•磨滚轮的外径、内径、宽度、孔径等参数必须符合设备要求,不得超过额定数值。

•磨滚轮的转速和进给速度必须符合加工要求,不得过高或过低。

•磨滚轮必须固定在专用的安装架或夹具上,确保安装平稳牢固,且与主轴平行度误差不超过0.01mm。

2.个人防护措施磨滚轮是一种高速旋转的工具,使用时必须采取以下个人防护措施:•戴口罩、眼镜、手套、耳塞等防护用品,避免灰尘、碎屑、噪音对身体造成伤害。

•佩戴紧身衣、袖口紧、鞋子鞋带要系紧,长发要被束起来,以防止衣物或发丝被磨滚轮卷入。

3.磨削操作过程在使用金刚石成型磨滚轮进行磨削时,必须按照以下要求进行操作:•在进行操作之前,必须设置好磨削参数(如转速、进给速度)并确认无误。

•金刚石成型磨滚轮的进给速度必须平稳,过快容易导致磨削不均匀、磨损过快等问题,过慢则会影响生产效率。

•在磨削过程中,必须注意观察加工情况,随时调整磨削参数,确保加工效果和磨滚轮的安全使用。

•磨削结束后,必须断开电源并清理加工现场,避免安全事故的发生。

保养规程除了安全操作规程之外,金刚石成型磨滚轮的保养也是确保设备正常使用和寿命的关键。

以下是金刚石成型磨滚轮的保养规程:1.每日保养每天使用结束后,必须进行以下保养工作:•废液桶的清理,确保清理无残留液体和碎片。

•删除磨削表面的金属碎屑,清理床面,除尘。

•清洗磨轮和磨辊,避免堵塞通路和减缓磨削效率。

2.每周保养每周必须进行以下保养工作:•检查设备的油温、油位、油压,确保机器正常工作。

金刚石滚轮修整法:

采用了工作表面镶嵌(布满)了许多小颗粒金刚石回转工具修整砂轮。

但由于工具本身为回转体,工作时又被独立驱动作高速旋转,因此,它不仅能修成精度很高的砂轮曲面,而且在修整效率、工具寿命以及操作简便等方面,都大大优于大颗粒金刚石刀。

金刚石滚轮修整砂轮的特点:

1.修整效率极高;

2.金刚石滚轮的使用寿命极高(可修次数达几万到几十万次);

3.可通过由高精度模具制造出高精度金刚石滚轮,修整出其它方法无法获得的高精度的砂轮工作形面。

金刚石滚轮修整必要的机械条件:

1.金刚石滚轮与砂轮应有一定的相对速度。

一般在磨床上使用的修整装置有下面三种方式:

(1)双顶尖支承式

(2)组合式

(3)整体式

2.金刚石滚轮主轴应具有足够的刚性和旋转精度。

3.修整时必须使用容量和压力与磨削时相同的冷却液冲洗和冷却。

客户金刚石修整滚轮安全操作及保养规程1. 引言客户金刚石修整滚轮是一种用于修整金刚石工具的重要设备。

为了确保操作人员的安全以及滚轮的正常运行和寿命,本文档旨在提供客户金刚石修整滚轮的安全操作和保养规程。

2. 安全操作规程在操作客户金刚石修整滚轮时,请遵循以下安全操作规程:2.1 穿戴个人防护装备在进行任何操作之前,操作人员必须穿戴个人防护装备,包括护目镜、防护手套和防护服。

这些装备可以有效预防眼睛、手部和身体受到金刚石碎片的伤害。

2.2 阅读并理解操作手册在使用客户金刚石修整滚轮之前,操作人员应仔细阅读并理解操作手册。

操作手册提供了关于滚轮的详细说明和操作指导,包括正确的安装方法、使用方法和维护方式。

2.3 确保稳定的工作环境在操作客户金刚石修整滚轮时,必须确保工作环境稳定和整洁。

工作区域应有足够的空间供操作人员移动和操作设备,没有杂物和障碍物。

此外,工作区域应有足够的照明,以确保操作人员能够清晰地看到滚轮和工作区域。

2.4 使用合适的工具和设备在操作客户金刚石修整滚轮时,操作人员应使用合适的工具和设备。

使用不合适的工具可能会导致滚轮的损坏或操作人员的安全风险。

操作人员应确保工具和设备的质量和适用性,并按照操作手册中的指示正确使用。

2.5 小心操作滚轮在操作滚轮时,操作人员应保持警觉,并小心操作。

避免突然、过度的力量施加到滚轮上,以免造成滚轮损坏或操作人员受伤。

同时,操作人员应避免将手指或其他物体放置在滚轮附近,以防止夹伤。

2.6 遵循操作手册中的操作步骤在进行每一次操作之前,操作人员应仔细阅读并遵循操作手册中的操作步骤。

操作手册中提供了详细的操作指导,包括滚轮的安装、调整和维护等。

严格按照操作手册中的步骤进行操作,以确保安全和滚轮的正常运行。

3. 保养规程客户金刚石修整滚轮的保养至关重要,它可以延长滚轮的使用寿命,并保持其性能和效果。

以下是客户金刚石修整滚轮的保养规程:3.1 定期清洁滚轮定期清洁滚轮是保持其性能和效果的关键。

砂轮修整一般有车削、用金刚石滚轮、磨削和滚轧等方法。

车削修整法:以单颗粒金刚石(或以细碎金刚石制成的金刚笔、金刚石修整块)作为刀具车削砂轮,是应用最普遍的修整方法。

安装在刀架上的金刚石刀具通常在垂直和水平两个方向各倾斜约5°~15°;金刚石与砂轮的接触点应低于砂轮轴线0.5~2毫米,修整时金刚石并作均匀的低速进给移动。

要求磨削后的表面粗糙度越小,则进给速度应越低,如要达到Ra0.16~0.04微米的表面粗糙度,修整进给速度应低于50毫米/分。

修整总量一般为单面0.1毫米左右,往复修整多次。

粗修的切深每次为0.01~0.03毫米,精修则小于0.01毫米。

金刚石滚轮修整法:采用电镀或粉末冶金等方法把大量金刚石颗粒镶嵌在钢质滚轮表面制成的金刚石滚轮,以一定转速旋转(借以降低滚轮与砂轮的相对速度),对高速旋转的砂轮表面产生磨削和辗压作用,使砂轮获得与滚轮型面吻合的锋利工作表面。

金刚石滚轮制造复杂,造价高,但经久耐用,修整效率高,适于在大批量生产中修整磨削特殊成形表面(如螺纹、齿轮和涡轮叶片榫齿等)的砂轮。

砂轮磨削修整法:采用低速回转的超硬级碳化硅砂轮与高速旋转的砂轮对磨,以达到修整的目的。

滚轧修整法:采用硬质合金圆盘、一组由波浪形白口铁圆盘或带槽的淬硬钢片套装而成的滚轮,与砂轮对滚和挤压进行修整。

滚轮一般装在修整夹具上手动操作,修整效率高,适于粗磨砂轮的修整。

(1)金刚石笔修整砂轮根据金刚石颗粒的大小及其在笔中分布的不同,金刚石笔分为链状、层状、排状和粉状等几种。

由天采用结合力较强的合金作结合剂,使用中金刚石砂轮颗粒不易脱落,直到用完无需中途修磨。

(2)滚压法修整砂轮滚压法修整金刚石砂轮,砂轮通过降速以1~2m/s的速度带动滚压轮(用金属、硬质合金或磨料制成)旋转。

滚压轮加于砂轮约3~5MPa的压力,将金刚石砂轮表层的磨粒挤碎或使磨粒脱落。

滚压法修整的砂轮切削性能较好,成本较低,但被磨工件的表面粗糙度较粗,滚压轮易磨损,寿命短,精度易丧失。

关于金刚石滚轮方面的知识金刚石滚轮是一种常用的磨削工具,它具有硬度高、耐磨损、使用寿命长的特点,被广泛应用于磨削各类硬质材料。

下面将从金刚石滚轮的结构、制作工艺、应用领域以及使用注意事项等方面进行探讨。

一、结构与类型金刚石滚轮主要由金刚石磨料和金属结合剂两部分组成。

金属结合剂通常采用金属粉末(如镍、铜等)与金刚石颗粒混合,并通过高温烧结或其他工艺形成金属结合相,将金刚石颗粒固定在基体上。

金刚石磨料则是滚轮真正起到磨削作用的部分,其耐磨性、硬度和磨削效率是滚轮性能的关键指标。

根据滚轮的形状和用途不同,可将金刚石滚轮分为平插型、弧形型、碗形型、碟形型、端面磨型、中心磨型等多种类型。

1.平插型滚轮:用于平面磨削、外圆磨削、加工机床导轨等;2.弧形型滚轮:用于外圆磨削、外圆修直等;3.碗形型滚轮:用于球面磨削、作圆运动;4.碟形型滚轮:用于高速磨削,如平面磨削、刃磨削等;5.端面磨型滚轮:用于外圆磨削同时对两端进行磨削;6.中心磨型滚轮:用于中心磨削、中心修直。

二、制作工艺与特点制作金刚石滚轮的工艺包括原料选择、配比、混合、成型、烧结、修整等多个环节。

先根据磨削对象的材质和要求选择合适的金刚石粒度、形状等参数。

然后将金刚石磨料和金属粉末按一定比例混合,并加入一定量的结合剂。

混合后的材料经压制形成预制件,再通过热处理将其烧结成为坚硬的金刚石滚轮。

金刚石滚轮具有硬度高、耐磨、热稳定性好等特点,可以进行高速、高效的磨削。

但同时也存在一些问题,比如制作过程中易产生应力、结合相易发生脱落、孔隙率高等。

因此,制作工艺的优化以提高滚轮的品质和使用寿命,是制造过程中的重要任务。

三、应用领域金刚石滚轮广泛应用于机械制造、航空航天、汽车制造、电子、精密仪器、石油、建材等行业,用于磨削硬质材料如金属、陶瓷、硬质合金、玻璃等。

具体应用领域包括但不限于以下几个方面:1.金属加工:金刚石滚轮可用于钢铁、不锈钢、镍合金等金属材料的精加工,如精磨轴承外圆、齿轮等。

在数控刀具中,金刚石(60~70%)主要用来做磨具和磨料,部分做成金刚石笔或金刚石滚轮用来修整砂轮。

只有少量的用来制作切削刀具。

金刚石刀具的种类如下。

金刚石刀具1、金刚石刀具的特点(1)具有极高的硬度和耐磨性金刚石的硬度为10000HV,比硬质合金的硬度(120~1800HV)和陶瓷刀具材料的硬度(1800~2100HV)高5~8倍。

刀具的耐磨性为硬质合金的80~120倍,而人造金刚石的耐磨性,为硬质合金的60~80倍。

PCD金刚石的硬度一般为6000~9000HV,而CVD 金刚石的硬度为10000HV。

(2)有较低的摩擦系数普通硬质合金对金属的摩擦系数为0.3~0.3,金刚石对有色金属的摩擦系数为0.1~0.3.低的摩擦系数在铣削加工中能降低切削力和切削热,减少刀具的磨损。

(3)切削刃十分锋利因为金刚石刀具硬度极高,又经过精心的刃磨与研磨,不仅让刀具的表面粗糙度值很低,刀刃的钝面半径可达0.1~0.5μm。

甚至达到0.008~0.005μm,为一般刀具的钝圆半径(5~50μm)的1/1000~1/6000。

因此切削刃特别锋利,可以从工件上切下极薄的一层金属,可用来进行精密切削。

(4)很高的导热率金刚石的导热率K为2000W/(m·K),为硬质合金导热率(20.93~83.74)的24~95倍。

导热率高,更容易把切削热带走,降低切削区温度,同时允许较高的切削速度铣削。

(5)较低的热膨胀系数金刚石的热膨胀系分别为高速钢的1/9~1/12,为硬质合金的1/5~1/7.因此,不会因切削热引起刀具尺寸发生变化,非常适用与对有色金属进行高速精密切削。

2、金刚石刀具材料的性能金刚石刀具的种类(1)天然单晶金刚石天然单晶金刚石是一种各向异性的单晶体。

硬度达HV9000-10000,是自然界中最硬的物质。

这种材料耐磨性极好,制成刀具在切削中可长时间保持尺寸的稳定,故而有很长的刀具寿命。

天然金刚石刀具刃口可以加工到极其锋利。

关于金刚石滚轮方面的知识金刚石滚轮是一种用于磨削、抛光和切割的工具,它由金刚石颗粒和金属粉末制成。

金刚石滚轮具有高硬度、高耐磨性和高热导率等特点,因此在工业生产中得到广泛应用。

本文将从金刚石滚轮的制造、分类、应用和维护等方面进行详细介绍。

一、金刚石滚轮的制造金刚石滚轮的制造主要分为两种方法:一种是金刚石电化学沉积法,另一种是金刚石热压法。

1.金刚石电化学沉积法金刚石电化学沉积法是将金刚石颗粒通过电化学方法沉积在金属基体上制成的。

具体步骤如下:(1)将金刚石颗粒和金属粉末混合均匀。

(2)将混合物放入电解槽中,加入电解液。

(3)在电解槽中加入电流,使金刚石颗粒沉积在金属基体上。

(4)将沉积好的金刚石滚轮进行烘干和烧结处理,使其具有一定的硬度和耐磨性。

2.金刚石热压法金刚石热压法是将金刚石颗粒和金属粉末混合后,在高温高压下进行热压制成的。

具体步骤如下:(1)将金刚石颗粒和金属粉末混合均匀。

(2)将混合物放入热压机中,进行高温高压处理。

(3)将处理好的金刚石滚轮进行烘干和烧结处理,使其具有一定的硬度和耐磨性。

二、金刚石滚轮的分类金刚石滚轮根据其用途和形状的不同,可以分为以下几种类型:1.磨削用金刚石滚轮磨削用金刚石滚轮是用于对金属、陶瓷、玻璃等材料进行磨削的工具。

根据其磨削方式的不同,可以分为平面磨削、外圆磨削、内圆磨削、中心磨削等类型。

2.抛光用金刚石滚轮抛光用金刚石滚轮是用于对金属、陶瓷、玻璃等材料进行抛光的工具。

根据其抛光方式的不同,可以分为平面抛光、外圆抛光、内圆抛光等类型。

3.切割用金刚石滚轮切割用金刚石滚轮是用于对金属、陶瓷、玻璃等材料进行切割的工具。

根据其切割方式的不同,可以分为平面切割、外圆切割、内圆切割等类型。

4.其他类型的金刚石滚轮除了上述三种类型的金刚石滚轮外,还有一些其他类型的金刚石滚轮,如钻头、砂轮等。

三、金刚石滚轮的应用金刚石滚轮在工业生产中得到广泛应用,主要用于以下几个方面:1.金属加工金刚石滚轮可以用于对金属材料进行磨削、抛光和切割等加工。

金刚石滚轮修整砂轮特点及注意,学习一下吧!1.金刚石滚轮的特点及应用金刚石滚轮是一种新发展起来的修整工具,它与单颗粒金刚石笔修整砂轮相比,在进行非直线修整时其修整时间要短得多,且易修整出各种复杂的成形表面。

金钢石滚轮修整砂轮的方法分为切入式滚轮修整和摆式滚轮修整,因切入式修整器结构比摆式修整器简单,故在实际生产中应用较多一些。

切入式滚轮修整中,与外圆切入磨削工件相似,滚轮由电机驱动旋转,相对砂轮做切入运动,从而进行砂轮修整。

表征滚轮切入式修整的主要参数有:修整速比qd、修整进给量及光修转数。

下面介绍切入式金刚石滚轮修整器在HSQB885.4沟道磨削中的应用。

HSQB885.4为大型四点接触球轴承,其沟形成桃形沟道,利用现有的TM1 500落地磨床替代立式磨床磨削其沟道,并设计TM1 500金刚石滚轮修整器。

支架固装于机床床身前部,底座安装在支架上,并能在纵、横两个方向进行调节,滚轮轴为套筒式主轴,采用两套角接触球轴承构成的二支承轴系结构,主轴的传动采用多楔带传动,平稳、可靠。

驱动电机为轻型铝壳无线调速电机,采用无级调速电机是为了保证滚轮与砂轮之间线速度之比值qd保持在一定的范围内。

因为随着砂轮的消耗,其线速度降低,这时就需要适当调低滚轮的转速,从而获得最佳修整效果。

将修整的切入进给改为砂轮进给,修整时滚轮不动,利用原机床砂轮进给的手摇机构,手动进给来实现修整的切入运动。

还可以采用砂轮不动,滚轮进给的方式进行修整,这时修整器的结构较复杂,即采用直线导轨、滚珠丝杠、步进电机等,可将滚轮修整动作设计成简易数控系统,其动作程序设计为:快进(不能碰上砂轮)→慢进(按需要的切入速度进给)→光修→退出。

2.注意事项由于金刚石滚轮成形修整法具有修整时间短、能修整出各种复杂型面、型面精度保持好、修整操作方便等特点,其使用效果已逐渐得到人们的认可,在生产中也得到了越来越广泛的应用。

但在滚轮的设计、制造与使用中应注意如下几点:金刚石的粒度较被修整砂轮的粒度应粗一号,还要选择金刚石颗粒尺寸接近一致,颗粒形状近似球形,常用粒度为36# ~100#。

金刚石滚轮低温烧结金刚石滚轮呀,那可是个很厉害的东西。

它在制造过程中用到低温烧结技术。

低温烧结可不是咱们平常想的那种高温烧制的概念哦。

一般来说,传统的烧结可能温度比较高,但这个低温烧结呢,就是在相对比较低的温度下,让金刚石和其他的一些材料融合在一起,形成滚轮的形状。

这个过程就像是在给金刚石找一群小伙伴,然后用一种比较温和的方式,让它们紧紧地团结在一起。

你可以想象成是一场低温的小聚会,金刚石在这个聚会里,慢慢地和其他材料熟悉起来,最后组成了一个超级有用的金刚石滚轮。

二、低温烧结的好处。

1. 保护金刚石。

金刚石可是相当硬的家伙,但它也比较娇贵呢。

高温烧结有时候可能会让金刚石受到一些损伤,就像一个小宝贝在高温环境里可能会不舒服一样。

低温烧结就不一样啦,它就像给金刚石打造了一个舒适的小窝,能很好地保护金刚石的性能,让金刚石可以在滚轮里更好地发挥自己超硬的本事。

2. 节能又环保。

低温烧结不需要把温度升得特别高,这就意味着消耗的能量比较少啦。

这对于咱们现在提倡的节能减排可是非常有意义的呢。

就像我们在生活中,能不开大灯就不开大灯,节约一点能源。

在工业生产里,低温烧结也是这么个道理,既省了能源,又减少了一些因为高温产生的可能对环境不好的因素。

三、低温烧结的过程。

这个过程也很有意思呢。

首先得把金刚石和其他的材料按照一定的比例混合好。

这就像做蛋糕要把面粉、鸡蛋等材料按比例配好一样。

然后把这个混合好的材料放到特定的模具里,这个模具就是滚轮的形状啦。

接着就开始进行低温烧结。

在烧结的时候,温度是一点一点升上去的,就像小火慢慢炖东西一样。

这个时候,各种材料就开始相互作用啦,它们之间的分子开始手拉手,慢慢变得更加紧密。

这个过程中,工程师们要特别小心地控制温度、压力等各种参数,就像厨师看着火候和调料的用量一样。

如果哪个参数没控制好,可能做出来的金刚石滚轮就不是那么完美啦。

四、金刚石滚轮的应用。

金刚石滚轮在很多地方都大显身手呢。

DOI:10.19533/j.issn1000-3762.2019.03.004轴承滚道磨削中金刚石滚轮修整技术的应用杨摩西,崔仲鸣,赫青山,王星,高东恩(河南工业大学机电工程学院,郑州450001)摘要:轴承滚道的加工精度直接影响轴承的制造精度,针对滚道磨削加工过程中精密成形修整问题,介绍了磨削用金刚石滚轮的制造方法、安装过程、修整应用工艺参数及其影响规律,同时对该方法在典型滚道中的应用实例进行了试验研究。

使用新研制金刚石滚轮修整的砂轮加工出的套圈,经检测其滚道半径精度为ʃ5μm,圆度误差为5μm,滚道位置精度为ʃ0.01mm。

结果表明:金刚石滚轮修整法可以用于复杂结构轴承滚道磨削中,尤其适用于多滚道磨削加工的砂轮修整,滚道之间的位置精度和修整效率均有明显提高。

关键词:滚动轴承;滚道;金刚石滚轮;砂轮修整;磨削中图分类号:TH133.33;TG74+9文献标志码:B文章编号:1000-3762(2019)03-0015-05Application of DiamondRoller Dressing Technology in Grinding ofBearingRacewayYANG Moxi,CUI Zhongming,HE Qingshan,WANG Xing,GAO Dong'en (School of Mechanical&Electrical Engineering,Henan University of Technology,Zhengzhou450001,China)Abstract:The processing accuracy of bearing raceway affects manufacturing accuracy of bearings directly.Aimed at accuracy forming dressing problems during grinding of raceway,the manufacturing method and installation process of di-amond roller,process parameters for diamond roller dressing and its influence rules are introduced.At the same time,the experimental study is carried out for application examples.The rings are machined by grinding wheel dressed by newly developed diamond roller,the radius accuracy of raceway isʃ5μm,the roundness tolerance is5μm,and the positional accuracy of raceway isʃ0.01mm.The results show that the diamond roller dressing method is able to be used in grinding of bearing raceway with complex structure,especially suitable for grinding wheel dressing during grind-ing of multiple raceways.The positional accuracy among raceways and dressing efficiency are improved obviously.Key words:rolling bearing;raceway;diamond roller;grinding wheel dressing;grinding轴承滚道不仅引导滚子滚动,还需承受径向或轴向载荷,滚道加工质量将直接影响轴承的制造精度和使用寿命。

金刚石滚轮使用方法及特点

金刚石滚轮是一种高效的成型砂轮修整工具,特别使用于复杂型面或高精度成型面的砂轮修整,现在制作有电铸法和烧结法两种工艺而成。

采用金刚石滚轮修整具有以下优点:

■生产效率高,使用寿命长,单件零件的修整成本低。

■可长期保证零部件精度,粗糙度的稳定性,大幅降低次品率。

■修整装置构造简单,交换频率很低,减少操作人员负担。

广泛用于汽车,机床,工具,轻工,轴承,航天等工业加工领域。

金刚石滚轮制造精度要求

■跳动:0.002mm

■直线度:0.002-0.005mm

■圆度:0.002-0.005mm

■长度、台阶差尺寸公差范围:1.±0.002-0.005mm

■半径尺寸公差范围:R±0.002-0.005ram

■角度公差范围:A±Γ

精度等级代号

安装孔精度及形位公差

形位公差

滚轮的修整方式纵切式

横切式

1.纵切式

滚轮、砂轮、工件各轴的关系

1.横切式

纵向进给,沿滚轮轴向左右移动

制造金刚石滚轮所需的技术资料

■滚轮图纸。

■砂轮的材质、宽度、粒度、线速度等。

■滚轮的线速度或转速、直径。

■被加工零件的图纸、材质及粗糙度。

■滚轮修整砂轮的方式(直切、斜切、同向、相向、CNC等)。

可根据客户所需定做。

金刚石滚轮使用方法及特点

金刚石滚轮是一种高效的成型砂轮修整工具,特别使用于复杂型面或高精度成型面的砂轮修整,现在制作有电铸法和烧结法两种工艺而成。

采用金刚石滚轮修整具有以下优点:

⏹生产效率高,使用寿命长,单件零件的修整成本低。

⏹可长期保证零部件精度,粗糙度的稳定性,大幅降低次品率。

⏹修整装置构造简单,交换频率很低,减少操作人员负担。

广泛用于汽车,机床,工具,轻工,轴承,航天等工业加工领域。

金刚石滚轮制造精度要求

⏹跳动:0.002mm

⏹直线度:0.002-0.005mm

⏹圆度:0.002-0.005mm

⏹长度、台阶差尺寸公差范围:L±0.002-0.005mm

⏹半径尺寸公差范围:R±0.002-0.005ram

⏹角度公差范围:A±1’

精度等级代号

安装孔精度及形位公差

形位公差

滚轮的修整方式纵切式

横切式

1.纵切式

滚轮、砂轮、工件各轴的关系

1.横切式

纵向进给,沿滚轮轴向左右移动

制造金刚石滚轮所需的技术资料

⏹滚轮图纸。

⏹砂轮的材质、宽度、粒度、线速度等。

⏹滚轮的线速度或转速、直径。

⏹被加工零件的图纸、材质及粗糙度。

⏹滚轮修整砂轮的方式(直切、斜切、同向、相向、CNC等)。

可根据客户所需定做。