3 超高速磨削、超精密磨削、超声波磨削

- 格式:ppt

- 大小:23.94 MB

- 文档页数:192

超高速磨削技术在机械制造中的分析【摘要】随着科学技术不断发展与进步,为了提高机械制造的质量与效率,我国已经逐渐引进了超高速磨削技术。

随着这些年的应用逐渐增加,超高速磨削技术在机械制造中的应用经验越来越丰富。

本文首先概述了超高速磨削技术,对其原理及优势等进行了分析,然后就其在机械制造中的应用进行了详细分析。

【关键词】超高速;磨削技术;机械制造1.超高速磨削技术概述1.1技术分析超高速磨削技术属于超高速加工技术中主要的一种,而超高速加工技术指的是利用超硬材料的刃具,通过提高其切削速度与进给速度来实现材料加工精度、切除率及加工质量提高的一种技术。

就目前来看,超高速加工切削速度往往随着不同的材料及切削方式而不同。

超高速加工技术包括了很多方面,比如说超高速进给单元制造技术、超高速加工用刀具制造技术、超高速切削与磨削机理研究等,其在我国制造业中的应用越来越深入。

其中,最为先进的一种技术为超高速磨削技术。

1.2磨削技术原理在高速或超高速磨削加工中,其余参数保证不便的情况下,砂轮速度大幅度提高,单位时间中磨削区产生的磨粒数就会增加,而磨粒切下之后的磨屑厚度则会相应减小,这样就会使得每颗磨粒被切削后厚度也会变薄。

加之在超高速磨削过程中,磨速极高,每颗磨粒形成时间十分短,在上述情况下,每颗磨粒承受的磨削力则会大大减小,使得总磨削力大大降低。

这样,短暂的时间内所形成的高应变率往往与普通磨削之间有着天壤之别,主要表现在磨削工件表面时,弹性变形层会逐渐变浅,而磨削沟痕的两侧因为塑性流动而产生的隆起高度会降低。

当然,由于上述机理作用,也会使得磨屑形成中的滑擦距离变小,工件表面层的残余及硬化应力倾向也会逐渐减小。

1.3超高速磨削技术优势就目前我国使用超高速磨削技术相关经验效率来看,其主要有以下几个方面的优势:1.3.1磨削效率得到了大大的提升。

1.3.2磨削力得到了明显的降低,同时零件加工的精度也得到了一定的提高。

1.3.3砂轮的耐用度得到了提高,从而延长了机械的使用寿命。

超精密加工技术结课作业摘要超精密加工技术是现代机械制造业中先进制造技术最主要的发展方向,已经成为在全球市场竞争中取胜的关键技术,体现了一个国家的综合国力。

超精密加工技术已直接影响到一个国家尖端科技和国防工业的发展,发展国防航空工业,研发高端精密仪器设备等都需要具有超精密加工技术的制造设备。

同时超精密加工技术也代表了现代制造技术的前沿,是发展未来先进制造技术的基础,因此,发展超精密加工技术受到了世界各国的高度重视。

目前,超精密加工技术的发展趋势是:高精度、高效率、高稳定性、高自动化。

随着时代的发展,现在超精密加工技术日趋成熟,主要分为超精密切削、超精密磨削、超精密特种加工等。

虽然超精密加工迄今尚无确切的定义,但是它仍然在向更高的层次发展。

我相信在人类的创新思维以及先进制造模式的促进下,超精密技术必定会得到不断的完善。

关键词:先进制造技术超精密加工加工精度加工类型发展趋势1概述通常,按加工精度划分,机械加工技术可分为一般加工、精密加工、超精密加工三种,随着时代的发展和社会的进步,先进制造技术不断革新,超精密加工技术的发展已是社会所趋。

超精密加工技术,在现代机械制造业中占据着重要地位,在提高机械产品的性能、质量,提高其稳定性和可靠性,提高生产效率等方面发挥着至关重要的作用。

超精密加工是一个十分广泛的加工领域,它包括了所有能使零件的形状、位置和尺寸精度达到微米和亚微米范围的机械加工方法,一般主要指加工精度为0.1µm,表面粗糙度小于Ra0.01µm的加工方法,同时目前超精密加工也正在向纳米级加工技术发展。

目前,超精密加工的核心技术主要掌握在西方发达国家手中,在超精密加工技术领域处于领先地位的国家主要是美国、英国和日本。

美国是开始超精密加工技术研究最早的国家,也是迄今在超精密加工仍处于领先地位的国家。

英国的克兰菲尔德精密工程研究所在超精密加工方面的研究成果也是享誉全球,是当今世界上超精密工程的研究中心之一。

磨削技术论文:超高速磨削及其优势探析一、概述超高速磨削作为一种高精度精密加工技术,已在各个领域得到广泛应用。

本文将从超高速磨削的基本原理入手,分析其优势,探讨其在建筑领域的应用前景。

二、基本原理超高速磨削是利用高速旋转的砂轮磨削工件表面,以达到高精度加工的一种技术。

它与传统的磨削技术不同之处在于,超高速磨削使用的砂轮转速通常在1万~10万转/分之间,较传统的磨削转速快得多。

这种高速磨削技术可以大幅提高加工效率,同时还能够获得更高的精度和光洁度。

三、优势分析1. 精度高超高速磨削的砂轮转速快,磨削力大,可以快速去除工件表面杂质,得到更加精细的加工表面,精度可达到0.005mm以下。

2. 效率高由于砂轮转速快,磨削力大,超高速磨削速度比传统磨削技术快得多。

工件加工时间可以降低30%以上,大幅提高生产效率。

3. 造价低超高速磨削使用的砂轮寿命长,能够在保证加工效率的情况下,延长更换周期,降低磨具成本。

4. 应用范围广超高速磨削是一种高效、环保、精细化的磨削技术,可适用于各种材料的加工,包括金属、非金属材料、陶瓷材料等。

5. 环保超高速磨削使用的是无毒、无害、无污染的磨料,减少了对环境的污染。

四、应用前景在建筑领域,超高速磨削技术可以用于加工各类构件。

它能够大幅节约加工时间,提高生产效率。

同时,它还能精细加工各类构件表面,达到工艺标准,节约原材料,降低生产成本。

在未来,超高速磨削技术有望得到更加广泛的应用。

五、案例分析1. XXX公司的构件加工中,采用超高速磨削技术,成功优化了加工效率,降低了产品成本,得到了客户的一致好评。

2. XX公司将超高速磨削技术应用于钢筋加工中,减少了加工时间,提高了钢筋的精度和尺寸的一致性,受到了建筑公司的赞扬。

3. XX公司采用超高速磨削技术加工门窗构件,成功提高了构件的表面精度和光洁度,降低了产品的废品率,提高了客户的满意度。

4. XX公司采用超高速磨削技术加工凸轮、传动齿轮等构件,减少了加工时间,提高了精度和表面光洁度,获得了广泛应用。

大尺寸硅片超精密磨削技术与装备

随着半导体行业的不断发展,对硅片的要求也越来越高。

大尺

寸硅片的超精密磨削技术与装备成为了半导体制造过程中的关键环节。

硅片是半导体制造的基础材料,其表面的平整度和精度直接影

响到芯片的性能和产能。

因此,超精密磨削技术与装备在半导体制

造中扮演着至关重要的角色。

超精密磨削技术是指在高速旋转的磨料轮和硅片之间通过高精

度的控制,实现对硅片表面进行微米甚至纳米级的磨削加工。

这种

技术要求磨削设备具备高速、高精度、高稳定性和高自动化等特点。

在大尺寸硅片的磨削加工中,传统的磨削设备已经无法满足对加工

精度和效率的要求,因此需要引入先进的超精密磨削技术与装备。

目前,国内外在大尺寸硅片超精密磨削技术与装备方面进行了

大量研究和开发。

例如,采用高速旋转的磨料轮和先进的控制系统,实现了对硅片表面的微米级甚至纳米级的磨削加工。

同时,还利用

先进的三维测量技术和自动化装备,实现了对硅片表面形貌和精度

的在线监测和控制,从而保证了加工质量和稳定性。

大尺寸硅片超精密磨削技术与装备的发展,不仅推动了半导体

制造技术的进步,也为半导体行业带来了更高的产能和更优质的产品。

随着半导体行业对硅片加工精度和效率要求的不断提高,大尺

寸硅片超精密磨削技术与装备必将在未来发挥着越来越重要的作用。

我们期待着这一领域的技术不断创新,为半导体行业的发展带来更

多的可能性和机遇。

精密磨削和超精密磨削概述精密磨削和超精密磨削是现代机械加工中的高级技术,主要用于高精度、高效率的零件加工。

以下是关于这两种磨削技术的概述:1. 精密磨削:精密磨削是一种采用高精度磨具和磨削液,在精确控制磨削条件下进行的磨削工艺。

其目的是在保持高效率的同时,实现高精度、低表面粗糙度的磨削效果。

精密磨削的主要特点包括:* 高精度:磨削后的零件尺寸精度和表面粗糙度要求较高,通常达到微米甚至纳米级别。

* 高效率:精密磨削可实现高速磨削和高进给速度,提高生产效率,降低加工成本。

* 低损伤:磨具材质和磨削工艺能够减小对工件表面的损伤,延长零件使用寿命。

* 环保:精密磨削通常采用干式磨削和绿色制造技术,减少加工过程中的环境污染。

精密磨削广泛应用于航空航天、汽车、电子、光学等领域,特别适用于难加工材料和高精度零件的加工。

2. 超精密磨削:超精密磨削是一种在极高的工艺精度和极低的表面粗糙度下进行的磨削工艺。

它通过采用先进的磨具制造技术、高精度磨床和环境控制技术,实现微米甚至亚微米级别的加工精度和纳米级别的表面粗糙度。

超精密磨削的主要特点包括:* 高精度:超精密磨削的加工精度可达到微米甚至亚微米级别,满足高精度零件的加工要求。

* 超低表面粗糙度:超精密磨削能够实现纳米级别的表面粗糙度,提高零件的表面完整性,延长零件使用寿命。

* 高材料去除率:超精密磨削可实现高速磨削和高进给速度,提高材料去除率,缩短加工时间。

* 高度集成:超精密磨削技术通常与其他先进制造技术相结合,实现零件的高效制造和整体集成。

超精密磨削技术在航空航天、汽车制造、微电子、光学等领域具有广泛应用前景。

它特别适用于高效制造高精度零件,如精密轴承、齿轮、高速电机等。

总之,精密磨削和超精密磨削是现代机械加工中的重要技术,能够实现高精度、高效率、低损伤的零件制造。

随着制造业的不断发展,这些技术将在未来发挥更加重要的作用,为先进制造和高精度零件的生产提供有力支持。

超精密切削加⼯主要指⾦刚⽯⼑具的超精密切削超精密切削加⼯主要指⾦刚⽯⼑具的超精密切削。

超精密切削的⼯作机理:普通的切削的切削深度⼀般远⼤于材料晶粒的尺⼨,切削加⼯以数⼗计的晶粒团为加⼯单位,在切削⼒的作⽤下从基体上去除⾦属。

⽽超精密加⼯的切削层很薄或尺⼨很⼩,切削深度和进给量必然很⼩,特别是亚微⽶和纳⽶级的超精密切削,切削深度通常⼩于材料晶粒直径,使的切削只能在晶粒内部进⾏。

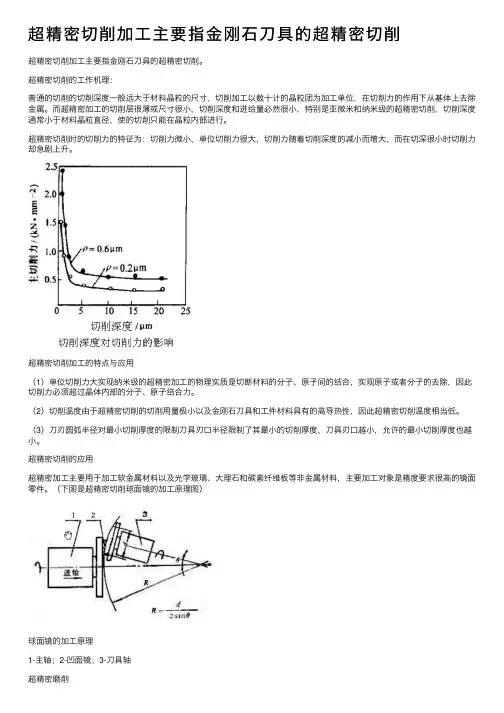

超精密切削时的切削⼒的特征为:切削⼒微⼩,单位切削⼒很⼤,切削⼒随着切削深度的减⼩⽽增⼤,⽽在切深很⼩时切削⼒却急剧上升。

超精密切削加⼯的特点与应⽤(1)单位切削⼒⼤实现纳⽶级的超精密加⼯的物理实质是切断材料的分⼦、原⼦间的结合,实现原⼦或者分⼦的去除,因此切削⼒必须超过晶体内部的分⼦、原⼦结合⼒。

(2)切削温度由于超精密切削的切削⽤量极⼩以及⾦刚⽯⼑具和⼯件材料具有的⾼导热性,因此超精密切削温度相当低。

(3)⼑刃圆弧半径对最⼩切削厚度的限制⼑具刃⼝半径限制了其最⼩的切削厚度,⼑具刃⼝越⼩,允许的最⼩切削厚度也越⼩。

超精密切削的应⽤超精密加⼯主要⽤于加⼯软⾦属材料以及光学玻璃、⼤理⽯和碳素纤维板等⾮⾦属材料,主要加⼯对象是精度要求很⾼的镜⾯零件。

(下图是超精密切削球⾯镜的加⼯原理图)球⾯镜的加⼯原理1-主轴;2-凹⾯镜;3-⼑具轴超精密磨削超精密磨削是当代能达到最低磨削表⾯粗糙度值和最⾼加⼯精度的磨削⽅法。

超精密磨削去除量最薄,采⽤较⼩修整导程和吃⼑量来修整砂轮,是靠超微细磨粒等⾼微刃磨削作⽤,并采⽤较⼩的磨削⽤量磨削。

超精密磨削要求严格消除振动,并保证恒温及超净的⼯作环境。

超精密磨削的光磨微细摩擦作⽤带有⼀定的研抛作⽤性质。

1.超精密砂轮磨削的磨削超精密砂轮磨削机理:( 1 ) 超微量切除超精密磨削是⼀种极薄切削,切屑厚度极⼩,磨削深度可能⼩于晶粒的⼤⼩,磨削就在晶粒内进⾏,因此磨削⼒⼀定要超过晶体内部⾮常⼤的原⼦、分⼦结合⼒,从⽽磨粒上所承受的切应⼒就急速地增加并变得⾮常⼤,可能接近被磨削材料的剪切强度的极限。

磨削工艺的发展历程磨削工艺是一种利用磨料与工件相互作用进行加工的机械加工方法,广泛应用于各个行业。

磨削工艺的发展历程可以追溯到古代的磨石时代,但随着科技的发展和需求的变化,磨削工艺不断向前发展,经历了多个阶段。

在古代,人们最早使用的磨削工艺是手工磨削。

他们使用磨石和磨盘来研磨工件表面,以满足他们的需求。

然而,这种方法非常耗时耗力,并且效果不稳定。

因此,人们开始寻求更高效的磨削方法。

18世纪末,工业革命的到来标志着磨削工艺的新时代的开始。

人们开始使用带有磨料的机器工具进行磨削。

首先出现的是水磨石,随后发展出了手动磨床和自动磨床等机械设备。

这些设备大大提高了磨削的效率和质量,并广泛应用于各个领域。

20世纪初,磨削工艺进入了电力时代。

电动磨床和电动磨削机的出现革新了磨削工艺。

电动磨床通过电动机驱动磨削工具进行磨削,减少了人力投入,提高了效率。

电动磨削机增加了磨削参数的控制,使得磨削过程更加精确。

20世纪50年代,随着计算机技术的发展和应用,磨削工艺开始智能化。

数控磨床的出现使得磨削工艺能够实现自动化和精确控制。

数控磨削通过将磨削参数输入计算机,由计算机来控制磨削过程,大大提高了磨削的精度和效率。

21世纪以来,磨削工艺又迎来了新的发展。

高速磨削、超精密磨削、硬磨削、纳米磨削等新的磨削方法相继出现。

高速磨削利用高速旋转的磨削工具进行磨削,提高了磨削的效率和质量。

超精密磨削和纳米磨削可以实现亚微米甚至纳米级的加工精度。

硬磨削则可以对硬度较高的材料进行高效加工。

磨削工艺的发展促进了各个行业的进步。

它在汽车、航空航天、船舶、电子、医疗器械等领域发挥了重要作用。

随着科技的进步,磨削工艺将继续不断发展和创新,满足不断变化的需求。

例如,随着工业4.0的推动,磨削工艺将与智能制造、大数据等技术相结合,实现更高效、精确的磨削过程。

总之,磨削工艺是一种古老而又不断发展的机械加工方法。

从手工磨削到机械磨削,从电动磨削到数控磨削,再到高速磨削和超精密磨削,磨削工艺经历了多个阶段的发展。

超高速磨削通常指砂轮速度大于150m/s的磨削。

超高速磨削在欧洲、日本和美国等发达国家发展很快,被誉为“现代磨削技术的最高峰”。

国际生产工程学会(CIRP)将其确定为面向21世纪的中心研究方向,并进行了一些著名的合作研究。

超高速磨削可以对硬脆材料实现延性域磨削加工,对高塑性等难磨材料也有良好的磨削表现。

与普通磨削相比,超高速磨削显示出极大的优越性: 大幅度提高磨削效率,减少设备使用台数。

如采用电镀CBN砂轮以123m/s的高速磨削割草机曲轴,原来需要6个车削和3个磨削工序,现在只需要3个磨削工序,生产时间减少65%,每小时可以加工180件。

再如人们以125m/s的速度应用普通砂轮高效磨削淬硬低碳钢42CrMo4,切除率达167mm³/mms,比缓进给磨削大11倍。

磨削力小,零件加工精度高。

速度360m/s以下的试验表明,在一个较窄的速度范围(180-200 m/s)内,摩擦状态由固态向液态急剧变化,并伴随着磨削力的急剧下降。

笔者在单颗磨粒高速磨削45钢和20Cr钢试验中发现,摩擦系数在临界速度以下,随速度的增大而大幅度减少;超过临界速度后,摩擦系数却随速度的增大而略有增加。

降低加工工件表面粗糙度。

在其它条件相同时,33m/s,100m/s,和200m/s的速度磨削时,表面粗糙度值分别为Ra2.0,Ra1.4和Ra1.1µm。

砂轮寿命延长。

在金属切除率相同的条件下,砂轮速度由80m/s提高到200m/s,砂轮寿命提高8.5倍。

在200m/s的速度磨削时,以2.5倍于80m/s时的磨除率,寿命仍然提高1倍。

1 超高速磨削的发展欧洲欧洲,高速磨削技术的发展起步早。

最初高速磨削基础研究是在60年代末期,实验室磨削速度已达210-230m/s。

70年代末期,高速磨削采用CBN砂轮。

意大利的法米尔(Famir)公司在1973年9月西德汉诺威国际机床展览会上,展出了砂轮圆周速度120m/s的RFT-C120/50R 型磨轴承内套圈外沟的高速适用化磨床。

精密磨削的名词解释在工业制造领域中,精密磨削是一项重要的加工工艺,用于加工各种材料的工件,以提高其精度和表面质量。

精密磨削是一种通过在工件表面上进行磨削来去除材料的加工方法,使得工件能够达到预定的尺寸和形状要求。

1. 精密磨削的原理精密磨削的原理是通过刃具和工件之间的相互作用来实现材料去除。

刃具通常使用高硬度的磨粒或砂轮,通过相对运动和足够的压力将切削力集中在工件表面上的一个小区域内,从而去除材料。

同时,通过与刃具之间的冷却和润滑液的使用,可以减少磨削过程中的热量积累和摩擦,提高切削效率和加工表面质量。

2. 精密磨削的应用领域精密磨削广泛应用于航空航天、汽车制造、电子元件、模具加工等领域。

在航空航天领域,精密磨削被用于制造高精度的发动机零部件和航空导航仪器。

在汽车制造领域,精密磨削被用于制造汽车发动机的曲轴、摇臂、缸套等关键部件。

而在电子元件制造中,精密磨削则可以用来加工小型高精度的电子元件的结构零件。

此外,模具加工行业也常使用精密磨削来制造高精度的模具和刀具。

3. 精密磨削的优势与其他加工方法相比,精密磨削具有独特的优势。

首先,磨削过程可以实现高精度的尺寸控制和表面质量要求,特别适用于需要非常严格尺寸和形状要求的工件。

其次,精密磨削可以加工各种材料,例如金属、陶瓷、塑料等,对材料的可加工范围较广。

此外,由于磨削过程可以使用多种刃具和磨粒,并可以进行多道次的加工,可以逐步去除材料和达到更高的加工精度,使得精密磨削非常灵活和适应性强。

4. 精密磨削的发展和挑战随着现代制造技术的不断进步,精密磨削也在不断发展。

新的磨削设备和磨削工艺不断涌现,加工效率和加工质量得到了显著提高。

例如,高速磨削和超声波磨削等新的技术手段,使得精密磨削变得更加高效和精确。

然而,精密磨削也面临着一些挑战。

首先,磨削过程需要对设备和工具进行严格的控制,加工成本较高。

其次,由于磨削过程中产生的高温容易导致工件表面的热裂纹,因此需要进行适当的冷却措施和刃具润滑。