渗透汽化论文(渗透汽化膜分离技术的进展及应用)

- 格式:doc

- 大小:66.50 KB

- 文档页数:6

渗透汽化技术张丽娟东南大学化学化工学院化学工程专业摘要本文重点介绍了渗透汽化的基本原理、装置和流程示意图、应用领域以及工业化应用实例之一即已经投产在用的乙醇脱水工艺技术,同时也间接说明了渗透汽化在某些方面比传统精馏萃取等分离方法更具优势,是未来分离技术的前沿领域之一,具有更为广阔的应用前景。

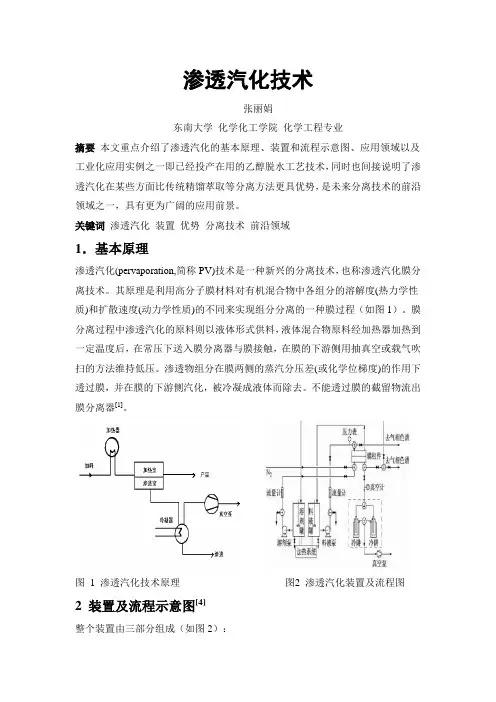

关键词渗透汽化装置优势分离技术前沿领域1.基本原理渗透汽化(pervaporation,简称PV)技术是一种新兴的分离技术,也称渗透汽化膜分离技术。

其原理是利用高分子膜材料对有机混合物中各组分的溶解度(热力学性质)和扩散速度(动力学性质)的不同来实现组分分离的一种膜过程(如图1)。

膜分离过程中渗透汽化的原料则以液体形式供料,液体混合物原料经加热器加热到一定温度后,在常压下送入膜分离器与膜接触,在膜的下游侧用抽真空或载气吹扫的方法维持低压。

渗透物组分在膜两侧的蒸汽分压差(或化学位梯度)的作用下透过膜,并在膜的下游侧汽化,被冷凝成液体而除去。

不能透过膜的截留物流出膜分离器[1]。

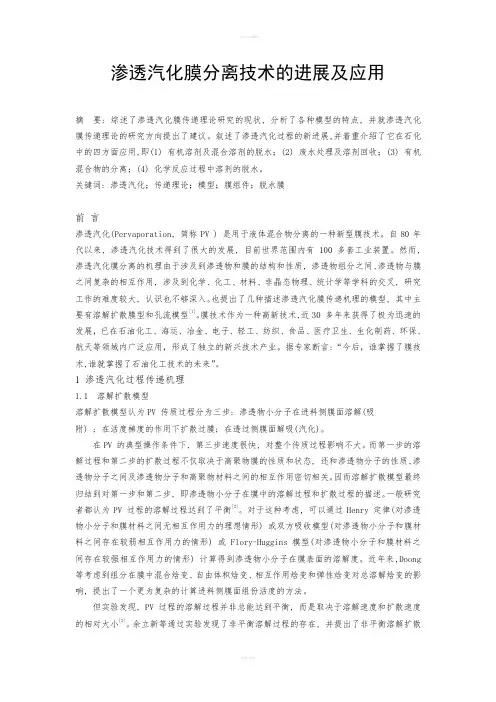

图1 渗透汽化技术原理图2 渗透汽化装置及流程图2 装置及流程示意图[4]整个装置由三部分组成(如图2):(1)料液和溶剂循环系统:包括料液罐和溶剂罐、加热系统、料液泵和溶剂泵以及流量计等。

实验中可以方便地设定料液或溶剂流量和温度,以测定不同操作条件下的膜分离性能。

通过自动控制加热系统,可以保证料液和溶剂温度在设定值处的波动范围为±0.2℃。

(2)膜组件:这是整个装置的核心部分。

它由料液侧和渗透物侧的两个腔室组成,中间由渗透膜分隔。

为了减小膜表面处因边界层的存在而引起的浓差极化现象对实验结果的影响,膜组件内的流体流动通道采用特殊的环形结构,以增大其湍动度。

同时,实验中可采用较大的料液流量并保持恒定,以保证膜组件内较大的流动雷诺准数,从而降低流动边界层的厚度。

(3)渗透物收集系统:包括液氮冷阱、真空泵和真空计等,主要用于收集渗透汽化过程渗透物。

渗透汽化膜分离技术的进展及应用摘要: 综述了渗透汽化膜传递理论研究的现状, 分析了各种模型的特点, 并就渗透汽化膜传递理论的研究方向提出了建议。

叙述了渗透汽化过程的新进展,并着重介绍了它在石化中的四方面应用,即(1) 有机溶剂及混合溶剂的脱水;(2) 废水处理及溶剂回收;(3) 有机混合物的分离;(4) 化学反应过程中溶剂的脱水。

关键词: 渗透汽化;传递理论;模型;膜组件;脱水膜前言渗透汽化(Pervaporation, 简称PV ) 是用于液体混合物分离的一种新型膜技术。

自80年代以来, 渗透汽化技术得到了很大的发展, 目前世界范围内有100 多套工业装置。

然而, 渗透汽化膜分离的机理由于涉及到渗透物和膜的结构和性质, 渗透物组分之间、渗透物与膜之间复杂的相互作用, 涉及到化学、化工、材料、非晶态物理、统计学等学科的交叉, 研究工作的难度较大, 认识也不够深入。

也提出了几种描述渗透汽化膜传递机理的模型, 其中主要有溶解扩散膜型和孔流模型[1]。

膜技术作为一种高新技术,近30 多年来获得了极为迅速的发展,已在石油化工、海运、冶金、电子、轻工、纺织、食品、医疗卫生、生化制药、环保、航天等领域内广泛应用,形成了独立的新兴技术产业。

据专家断言:“今后,谁掌握了膜技术,谁就掌握了石油化工技术的未来”。

1 渗透汽化过程传递机理1.1 溶解扩散模型溶解扩散模型认为PV 传质过程分为三步: 渗透物小分子在进料侧膜面溶解(吸附) ; 在活度梯度的作用下扩散过膜; 在透过侧膜面解吸(汽化)。

在PV 的典型操作条件下, 第三步速度很快, 对整个传质过程影响不大。

而第一步的溶解过程和第二步的扩散过程不仅取决于高聚物膜的性质和状态, 还和渗透物分子的性质、渗透物分子之间及渗透物分子和高聚物材料之间的相互作用密切相关。

因而溶解扩散模型最终归结到对第一步和第二步, 即渗透物小分子在膜中的溶解过程和扩散过程的描述。

一般研究者都认为PV 过程的溶解过程达到了平衡[2]。

渗透汽化膜技术及其应用

渗透汽化膜技术是一种有效的用于分离气体的新技术,它可以将气体分离成不同的组分,使气体的组成更加纯净,有利于节约能源、改善空气质量和环境保护等方面。

渗透汽化膜技术是一种新型的气体分离技术,它可以将气体分离成不同的组分,从而获得更加纯净的组分。

它的原理是利用渗透汽化膜的渗透特性,将混合气体的组分分离出来。

渗透汽化膜的毛细管是由一种可渗透的材料制成的,它可以将混合气体中的组分分离出来,使气体的组成更加纯净。

渗透汽化膜技术具有节能、改善空气质量、环境保护方面的优势。

比如,在燃料气中分离氧气和氮气,可以提高燃料气的燃烧效率,减少燃料消耗,从而节约能源。

此外,渗透汽化膜技术还可以将有害气体从空气中洁净,从而改善空气质量,减少污染。

此外,渗透汽化膜技术还可以用于回收有用气体,从而实现资源循环利用,保护环境。

渗透汽化膜技术广泛应用于工业气体分离、空气净化、燃料气改良等领域。

在石油化工、环保、医药、冶金等行业中,渗透汽化膜技术得到了广泛的应用,为社会的经济发展和环境保护做出了巨大的贡献。

总之,渗透汽化膜技术是一种具有重要意义的分离技术。

它既可以节约能源,又可以改善空气质量,保护环境,并在工业生产中得到广泛应用。

2024年渗透汽化膜市场发展现状引言渗透汽化膜(Pervaporation Membrane)是一种高效的分离技术,广泛应用于化工、环保、食品等领域。

本文将探讨渗透汽化膜市场的发展现状,涵盖市场规模、应用领域、技术进展以及前景展望。

市场规模渗透汽化膜市场在过去几年间迅速发展,市场规模不断扩大。

据市场研究数据显示,2019年全球渗透汽化膜市场规模达到X亿美元。

预计到2025年,市场规模将达到Y亿美元,年复合增长率为Z%。

应用领域渗透汽化膜广泛应用于以下领域:化工行业化工行业是渗透汽化膜的主要应用领域之一。

渗透汽化膜在分离反应中可以实现高效的组分分离,特别适用于分离混合物中的有机溶剂。

它被广泛应用于石油化工、精细化工等领域。

渗透汽化膜在环保领域具有广阔的应用前景。

它可以有效地分离和回收有机物、水溶液中的重金属离子等。

通过应用渗透汽化膜技术,可以实现废水处理、有害气体治理等环保目标。

食品行业渗透汽化膜在食品行业中也得到了广泛应用。

它可以用于食品加工过程中的浓缩、提纯、除臭等操作。

渗透汽化膜可以更好地保留食品的口感、营养成分和风味,提高产品质量。

技术进展渗透汽化膜技术在过去几年间获得了显著的进展。

以下是几个重要的技术进展:新型材料研究人员不断开发新型渗透汽化膜材料,以提高膜的分离性能和稳定性。

聚酯、聚醚、聚酰胺等材料被广泛应用于渗透汽化膜制备中,提高了膜的渗透性和选择性。

膜制备技术膜制备技术是渗透汽化膜技术发展中的关键环节。

传统的制备方法包括溶液浸渍法、层析法等。

近年来,浸渍-交联法、层析-交联法等新的制备方法被提出,提高了膜的性能和稳定性。

多功能渗透汽化膜是近年来的研究热点。

多功能膜不仅具有渗透分离功能,还具有其他功能,如催化、吸附等。

这种多功能膜可以实现一步法的催化分离,提高分离效率和产品纯度。

前景展望渗透汽化膜市场未来有着广阔的发展前景。

随着全球化工、环保和食品行业的快速发展,对于高效分离技术的需求不断增加。

膜分离技术的应用及发展趋势一、本文概述膜分离技术,作为现代化工领域中的一种重要分离技术,已经在多个领域展现出其独特的优势和应用潜力。

本文旨在全面探讨膜分离技术的实际应用以及未来的发展趋势。

我们将从膜分离技术的基本原理出发,深入剖析其在水处理、生物医药、食品加工、能源工业等多个领域中的实际应用案例,以及在这些领域中取得的成效和面临的挑战。

我们还将关注膜分离技术的最新研究进展,展望其未来的发展方向和应用前景。

通过本文的阐述,我们希望能够为相关领域的研究人员和企业决策者提供有价值的参考信息,推动膜分离技术的进一步发展和应用。

二、膜分离技术的基本原理和分类膜分离技术是一种基于膜的选择性透过性质,将混合物中的不同组分进行分离、提纯或浓缩的技术。

其基本原理在于,当混合物在膜两侧存在某种推动力(如压力差、浓度差、电位差等)时,混合物中的组分通过膜的选择性透过,从而实现不同组分的分离。

膜分离技术可以根据其操作原理和应用领域的不同,大致分为以下几类:微滤(Microfiltration, MF):微滤主要用于分离悬浮物、颗粒物和细菌等。

微滤膜的孔径通常在1~10μm之间,可以有效截留大于膜孔径的微粒。

超滤(Ultrafiltration, UF):超滤主要用于分离溶液中的大分子物质、胶体、蛋白质等。

超滤膜的孔径在1~100nm之间,允许小分子物质和溶剂通过,而截留大分子物质。

纳滤(Nanofiltration, NF):纳滤膜的孔径介于超滤和反渗透之间,一般为1~100nm。

纳滤主要用于分离分子量较小的有机物、无机盐和多糖等。

反渗透(Reverse Osmosis, RO):反渗透是膜分离技术中应用最广泛的一种。

反渗透膜的孔径极小,通常在1~1nm之间,能够截留几乎所有的溶解性盐类、有机物和微生物,从而实现水的净化。

电渗析(Electrodialysis, ED):电渗析是利用电场力推动离子通过离子交换膜进行分离的过程。

渗透汽化和汽体渗透膜技术应用及其浮浅思

考

渗透汽化和汽体渗透膜技术是一种新型的分离技术,它可应用于

各种环保、水处理、化工等领域。

其基本原理是通过半透膜,将两种

含有浓差差异的物质分离开来。

渗透汽化技术主要应用于海水淡化、

废水处理、纯水生产等方面,而汽体渗透膜技术则主要应用于气体分离,如二氧化碳、氢气等的分离。

通过渗透汽化技术,可以将海水中的盐分和杂质去除,从而得到

纯净的淡水。

此外,该技术还可用于集中生产工业废水,减少对环境

的污染。

通过汽体渗透膜技术,可以有效地分离出所需的纯净气体,

广泛应用于石油化工、天然气加工和制氢等领域。

然而,渗透汽化和汽体渗透膜技术仍有其局限性。

技术成本高,

难以普及应用,同时膜材质的选择也需要更多的研究。

此外,技术在

使用中也需要频繁进行维护和更换。

总之,渗透汽化和汽体渗透膜技术是一种非常有前景的分离技术,对环保、能源等领域的发展具有重要的意义。

但此技术仍然存在一些

不足之处,需要不断的研究和改进,以提高技术的稳定性和成本效益。

综 述渗透汽化膜分离研究的新进展夏德万1,2,张 强1,2,施艳荞23,赵 芸1,矫庆泽1,陈观文2(11北京理工大学化工与环境学院,北京 100081;2.中国科学院化学研究所,北京 100080) 摘要:渗透汽化膜分离技术是当前分离膜研究领域的前沿课题之一。

作为化学分离中的重要组成部分,近年来受到高度重视。

本文按渗透汽化膜分离的三大类混合液体系有机液脱水、从水相中分离有机物和有机混合液的分离,综述了近几年渗透汽化膜分离技术研究的新进展。

其中,又重点报道了有机混合液分离的最新研究成果,将其分为:极性Π非极性化合物、芳香烃Π脂肪烃体系、芳香烃Π脂环烃体系、同分异构体、多元体系和汽油脱硫等六部分进行了详细叙述。

文章最后还对渗透汽化膜分离研究进行了展望。

关键词:渗透汽化;膜;分离渗透汽化(Pervaporation,简称PV)是在液体混合物中组分蒸汽压差推动下,利用组分通过膜的溶解与扩散速率的不同来实现分离的过程。

自上世纪八十年代渗透汽化实现产业化以来,在世界范围内,已有320套渗透汽化工业装置在运行,成为膜分离技术的前沿领域之一。

渗透汽化特别适于蒸馏法难以分离或不能分离的近沸或共沸混合液的分离;对有机溶剂中微量水的脱除或废水中少量有机物的分离,以及水溶液中高价值有机组分的回收,具有相变质量小、效率高、能耗低、设备简单、工艺放大效应小等优点。

与蒸馏法相比,PV用于从工业酒精生产无水乙醇节能75%;用于从含水15%的异丙醇生产无水异丙醇节能65%;用于酯化反应生产乙酸乙酯节能58%。

PV分离效果突出,已经显示出可喜的应用前景,被学术界认为是21世纪化工领域最有前途的高新技术之一。

本文基于近几年来报道的最新研究结果,综述了渗透汽化膜分离技术的研究进展。

1 用于有机液脱水的渗透汽化膜长期以来渗透汽化的研究工作基本集中在水Π醇体系的分离,特别是水Π乙醇体系的分离。

原德国G FT公司(现属瑞士Sulzer Chemtech)以聚乙烯醇(PVA)为膜材质,对水优先透过渗透汽化膜首先进行了系列产业化。

渗透汽化膜技术及其应用李继定;杨正;金夏阳;房满权;李祥;郑冬菊【摘要】膜分离技术是当代化工领域的高新技术。

由于它是解决人类面临的能源、资源、环境等重大问题的新技术,所以近30多年来取得了极为迅速的发展。

渗透汽化膜分离技术是一种新型膜分离技术,是典型的节能技术和清洁生产技术。

用于恒沸体系分离,与传统的恒沸蒸馏和萃取精馏相比,节能1/3~1/2,运行费节约至少50%。

本文介绍了国内外渗透汽化脱水膜工业应用情况,并重点介绍了渗透汽化汽油脱硫膜、透甲醇膜、透乙醇膜、透碳酸二甲酯膜、芳烃/烷烃分离膜研究进展及其应用的可能性。

%Membrane separation technology is contemporarily a high and new technology in chemical engineering. It has been consequently developed rapidly in recent 30 years due to the availability of solving many serious problems,such as energy,resources and environment. Membrane separation technology of pervaporation as a novel separation technology is typically energy-saving and cleaner-production technology. Compared to the conventional azeotropicdis-tillation and extractive distillation applied to azeotropicsystems,pervaporation process could lead to an energy saving of 1/3~1/2 and decrease operating costs even no less than 50%. The industrial applications of the pervaporation dehydration over the world are introduced,and re-search progresses and industrial feasibilities of several pervaporation membranes are shown in this paper,which cover gasoline desulfurization membranes,methanol and ethanolpermselec-tivemembranes,dimerthyl carbonate/methanol and arene/alkane separation membranes.【期刊名称】《中国工程科学》【年(卷),期】2014(000)012【总页数】6页(P46-51)【关键词】渗透汽化;膜技术;分离;节能【作者】李继定;杨正;金夏阳;房满权;李祥;郑冬菊【作者单位】清华大学化工系膜技术工程研究中心,北京100084;清华大学化工系膜技术工程研究中心,北京100084;清华大学化工系膜技术工程研究中心,北京100084;清华大学化工系膜技术工程研究中心,北京100084;清华大学化工系膜技术工程研究中心,北京100084;清华大学化工系膜技术工程研究中心,北京100084【正文语种】中文【中图分类】TQ028膜分离技术是当代化工领域的高新技术。

渗透汽化分离膜渗透汽化分离膜是一种重要的膜分离技术,在多个领域具有广泛的应用。

本文将从渗透汽化分离膜的原理、应用范围、发展趋势等方面进行详细介绍。

一、渗透汽化分离膜的原理渗透汽化分离膜是利用膜作为分离屏障,利用物质在膜上的渗透、吸附、扩散等运动特性,实现物质分离的技术。

在渗透汽化分离过程中,被分离物质溶液经过膜进行处理,使其在膜上发生相变,从而实现物质的分离。

渗透汽化分离膜利用分子间的作用力差异,实现对溶液中不同物质的分离。

当溶液经过渗透汽化分离膜时,被分离物质会被膜吸附,并在膜上逐渐蒸发,形成蒸汽。

而溶液中的其它物质则无法被膜吸附,无法蒸发。

通过控制膜的选择性,可以选择性地去除或浓缩某种物质,实现物质的分离。

渗透汽化分离膜的分离效果与多个因素有关,包括温度、压力、膜的材质、膜的厚度等。

温度和压力可以影响溶液中物质的蒸发速率,从而影响分离效果。

膜的材质和厚度决定了分子通过膜的难易程度,也会影响分离效果。

二、渗透汽化分离膜的应用范围渗透汽化分离膜在许多领域具有广泛的应用。

以下是一些常见的应用领域:1. 离子分离与浓缩:渗透汽化分离膜可以将离子从溶液中分离出来,用于水处理、海水淡化等工艺中。

2. 气体分离与纯化:渗透汽化分离膜可以将混合气体中的某种成分分离出来,用于气体纯化、工业气体分离等领域。

3. 溶液浓缩:渗透汽化分离膜可以通过蒸发水分来浓缩溶液,用于制备高浓度溶液、回收溶剂等。

4. 有机物去除:渗透汽化分离膜可以去除溶液中的有机物,用于废水处理、环境保护等工艺中。

5. 分子筛分:渗透汽化分离膜可以实现对分子大小的筛选,用于分子分离、蛋白质纯化等领域。

6. 气体回收与再利用:渗透汽化分离膜可以将废气中的有用物质回收,用于节能减排、资源回收等工艺中。

三、渗透汽化分离膜的发展趋势渗透汽化分离膜技术在过去几十年中得到了快速发展,并在多个领域取得了重要的应用。

未来,渗透汽化分离膜技术将继续向以下方向发展:1. 提高分离效率:目前的渗透汽化分离膜技术仍存在一些限制,如分离效率较低、膜的稳定性不高等。

渗透汽化膜渗透汽化膜(Permeation Vaporization Membrane)是一种功能性薄膜,具有较高的渗透性和蒸发性能。

它在各种领域中被广泛应用,如化工、环境工程以及能源领域等。

本文将介绍渗透汽化膜的原理、制备方法、应用领域以及未来的发展趋势。

原理渗透汽化膜的原理基于分子扩散作用和蒸发过程。

当混合气体通过膜表面时,组成该混合气体的不同成分的分子将以不同的速率穿过膜,从而实现了组分的分离。

渗透汽化膜通常由聚合物或陶瓷材料制成,其微孔结构可以限制一些分子的通过,从而实现对混合气体的选择性分离。

制备方法渗透汽化膜的制备方法多种多样,常见的包括浸涂法、溶液浇铸法、物理吸附法以及化学修饰法等。

浸涂法浸涂法是较常见的制备渗透汽化膜的方法之一。

首先在基材上涂覆一层聚合物或陶瓷溶液,通过溶液中的溶剂挥发,使得膜材料自然凝聚并固化于基材表面。

溶液浇铸法溶液浇铸法是另一种制备渗透汽化膜的方法。

通过将聚合物或陶瓷溶液均匀浇铸在平面基材上,并通过溶剂的挥发使得溶液固化成膜材料。

物理吸附法物理吸附法通过将活性碳纳米颗粒或其他具有吸附能力的物质散布在基材上,有效地利用吸附材料将混合气体中的特定分子材料吸附在膜表面,实现选择性分离。

化学修饰法化学修饰法是通过在膜表面引入化学气相沉积、离子交换等化学方法,使膜表面具有特定的吸附性质,从而实现对混合气体的选择性分离。

应用领域渗透汽化膜在各个领域中有广泛的应用,以下是其中的几个主要领域。

化工渗透汽化膜在化工领域中被广泛用于混合物的分离和纯化过程。

比如,可以使用渗透汽化膜将水和有机溶剂从混合溶液中分离出来。

此外,它还可以用于气体分离,如氧气和氮气的分离。

环境工程在环境工程领域,渗透汽化膜可用于水处理和废水处理过程中的浓缩和分离,以及饮用水和废水回收等方面。

能源领域在能源领域,渗透汽化膜可用于氢气的制备和分离以及碳捕获等过程中。

此外,它还可以在燃料电池和气体分离装置等设备中发挥重要作用。

渗透汽化膜分离过程的研究和应用近年来,随着科学技术的不断发展,一种具有重要意义的分离技术渗透汽化膜分离技术逐渐受到研究人员的关注。

它具有低能耗、操作简便、相对于其它分离技术而言成本低廉等诸多优点,因此已经广泛应用于工业和生物领域,用于气体分离、溶质分离、混合物精炼和加工等。

本文主要针对渗透汽化膜分离技术的原理、研究进展和近期应用进行综述,以期为其他研究者提供参考。

一、渗透汽化膜分离技术的原理渗透汽化膜分离技术是一种基于渗透差与膜选择性的分离技术。

它是利用渗透膜的尺度梯度与流体的渗透特性及膜选择性,在流体中形成一个渗透压梯度,并利用该梯度使重要物质通过膜体向两侧流动,实现对混合物的分离。

其原理可总结如下:(1)渗透膜是由一层薄型导体膜材料构成的具有显著渗透特性的半透膜,它的渗透特性与长度尺度有关。

(2)流体从渗透膜的顶部气体穿透渗透到底部液体中,形成一个渗透压梯度,使有效组分往两侧流动,从而实现对混合物的分离。

(3)渗透膜分离技术可以达到渗透精度较高的分离要求,并具有低能耗、操作简便等优点。

二、渗透汽化膜分离技术的研究进展近年来,渗透汽化膜分离技术的研究进展迅猛。

无论是在基础理论研究方面,还是在应用技术研究方面,都取得了令人满意的进展。

(1)在基础理论研究方面,主要包括:(a)研究膜尺度梯度渗透压梯度和动力学特性;(b)研究膜材料吸附和结晶特性;(c)研究膜催化剂和膜反应机制;(d)研究膜的渗透特性,如渗透系数和通透系数;(e)研究膜的选择性,如膜的选择性和抗渗透性;(f)研究操作条件,如温度、压力和流量等。

(2)在应用技术研究方面,主要包括:(a)研究膜分离系统的稳定性,如膜的渗透性能随操作条件的变化;(b)研究复合膜、磁性膜及其他复合膜对混合物的分离性能;(c)开发低压渗透膜及其他新型渗透膜材料;(d)研究膜的清洗、消毒和维护。

三、最新应用目前,渗透汽化膜分离技术已经广泛应用于工业和生物领域,如气体分离、溶质分离、混合物精炼和加工等。

渗透汽化膜分离技术的工业应用进展丁建武;张伟东【摘要】与传统精馏不同的渗透蒸发膜分离技术,打破了汽液平衡的限制,在共沸点或者近沸点的液体混合物分离中展现了明显的优势:节能、环保、无需夹带剂、占地面积小、易于工业放大.介绍了渗透汽化技术的发展历史,着重介绍了渗透汽化技术的几种典型应用,包括乙醇和丙酮脱水,以及与精馏和发酵技术的耦合工艺.最后,总结了我国渗透汽化技术面临的挑战,展望了渗透汽化工业应用的未来.【期刊名称】《船电技术》【年(卷),期】2017(037)010【总页数】5页(P68-72)【关键词】渗透汽化;膜分离;典型应用【作者】丁建武;张伟东【作者单位】武汉船用电力推进装置研究所,武汉,430064;武汉船用电力推进装置研究所,武汉,430064【正文语种】中文【中图分类】TQ028.8渗透汽化膜分离技术是利用有机溶剂和水(或溶剂中的不同组分)在致密膜中的溶解性(热力学性质)和扩散性(动力学性质)的不同,使水(或某一组分)透过膜,然后在膜的另一侧汽化,从而实现分离过程。

渗透汽化技术依靠膜组件进行分离,按照膜种类的不同,又分为有机膜、无机膜和杂化膜。

渗透汽化技术与传统的精馏分离原理不同:精馏技术是根据物质的相对挥发度差异而实现分离;而渗透汽化技术是根据各组分在膜中的溶解扩散性能不同而实现分离。

因此,渗透汽化可以打破汽液平衡的限制,特别适用于有共沸点或者近沸点的液体混合物的分离,如乙醇/水、丙醇/水的分离。

除此之外,它对丙酮、四氢呋喃、四基叔丁基、硼酸三甲酯等中微量水的脱除,对生产废水中少量有机物的回收,以及在与其它分离或反应过程耦合、将反应生成物不断脱除以提高转化率等方面,也具有明显的经济和技术上的优势[1-3]。

由于渗透汽化分离原理的独特性,使得渗透汽化技术在某些应用方面展现出了明显的优势[4-6]。

渗透汽化技术所需相变潜热较少,所需能耗低,在运行过程中只需0.1 MPa的低压蒸汽或其他系统的回汽就可以维持渗透汽化膜装置的正常运行,较之其他装置需要0.3~0.4 MPa的蒸汽才能正常运行,其节能优势更为明显。

渗透汽化膜分离技术的进展及在石油化工中的应用李晓茹【摘要】文章首先对于渗透汽化膜的类型进行分析,分别从有机膜、无机膜、复合膜三方面分析其性质与制造工艺。

其次重点介绍石油化工产业中应用到的渗透汽化膜分离技术种类,并对废物有机物质脱离以及有机复合物质分离技术进行总结,帮助提升材料利用率。

【期刊名称】《黑龙江科技信息》【年(卷),期】2015(000)030【总页数】1页(P82-82)【关键词】渗透汽化膜;分离技术;石油化工【作者】李晓茹【作者单位】哈尔滨石油学院化学工程系,黑龙江哈尔滨 150028【正文语种】中文1.1 有机膜。

作为膜分离技术,经过渗透汽化处理得到的膜可分为三种,首先是有机膜,原料中含有碳元素,属于氢碳化合物,具有良好的吸附性,能够吸附水分子,在石油化工产业中应用广泛。

膜体自身也可以溶于水,并且不会影响产品自身化学性质,常用的有机膜多数是德国生产制造的,在此方面德国投入研究早,可根据不同使用需求对产品性质做出优化。

有机膜的渗透功能可用于工业生产中,尤其是对石油化工产业促进效果明显,可将不同颗粒大小的原料分离,表现出的亲水性研究空间巨大,经过科学家的研究努力,可以尝试应用在航空航天方向。

聚乙烯材料在制膜过程中最为常用,还需要配合一些有机物质、碳等原料,具体成份会根据使用方向进行配置。

1.2 无机膜。

无机膜化学性质更稳定,不会与其他原料发生反应,具有耐高温、抗氧化的优异性能。

其制作材料中以陶瓷、金属等不具有吸附性、亲水性的物质为原料,使用过程中不容易受到腐蚀污染,这一特性得到广泛的研究关注。

制作工艺为热加工处理,一次成型,使用过程中形状外观不会发生变化,可以用于石油化工产业的过滤阶段。

膜中会均匀分布过滤孔,热加工工艺制得的无机膜孔直径在0.1—10μm范围内,会根据使用方向对孔大小做出调整,但不可超出这一范围。

常用的无机膜多数使用铝原料制作而成,过滤效果好,能够将生产环节中产生的其他杂志完全过滤掉,在制作成本上会高于有机膜,但并不影响选择,发展潜质巨大。

渗透汽化技术(PV)的应用杨丽琴、阴秋萍摘要:综述了渗透汽化膜传递理论研究的现状,叙述了渗透汽化膜分离技术的基本原理及传质过程的机理,叙述了渗透汽化过程的进展,叙述了渗透汽化分离水中微量有机物及其在化工生产上的应用进行了介绍.关键词:渗透汽化;传递理论;原理;膜组件;脱水膜;应用1 引言渗透汽化(pervaporation,简称PV)是一种新型膜分离技术。

该技术用于液体混合物的分离,其突出的优点是能够以低的能耗实现蒸馏、萃取、吸收等传统方法难以完成的分离任务.它特别适用于蒸馏法难以分离或不能分离的近沸点、恒沸点混合物以及同分异构体的分离;对有机溶剂及混合溶剂中微量水的脱除及废水中少量有机污染物的分离具有明显的技术上和经济上的优势;还可以同生物及化学反应耦合,将反应生成物不断脱除,使反应转化率明显提高。

所以,渗透汽化技术在石油化工、医药、食品、环保等工业领域中具有广阔的应用前景及市场。

它是目前处于开发期和发展期的技术,国际学术界的专家们称之为21世纪最有前途的高技术之一。

2 渗透汽化膜分离技术2. 1 基本原理渗透汽化是利用致密高聚物膜对液体混合物中组分的溶解扩散性能的不同实现组分分离的一种膜过程(如图1—1所示)。

液体混合物原料经加热器加热到一定温度后,在常压下送入膜分离器与膜接触,在膜的下游侧用抽真空或载气吹扫的方法维持低压。

渗透物组分在膜两侧的蒸汽分压差(或化学位梯度)的作用下透过膜,并在膜的下游侧汽化,被冷凝成液体而除去。

不能透过膜的截留物流出膜分离器。

2. 2 PV膜过程的特点(1)PV最突出的特点是分离系数大,单级即可达到很高的分离效果;(2) PV分离过程不受组分汽.液平衡的限制,适用于精馏等传统方法难以分离的近沸物和恒沸物的分离;(3) PV过程中透过物虽有相变,但因透过量较少,汽化与随后的冷凝所需能量不大;(4)便于放大及与其它过程耦合或集成;(5)能耗低,一般比恒沸精馏法节能1/2~1/3。

渗透汽化膜分离技术的进展及应用摘要: 综述了渗透汽化膜传递理论研究的现状, 分析了各种模型的特点, 并就渗透汽化膜传递理论的研究方向提出了建议。

叙述了渗透汽化过程的新进展,并着重介绍了它在石化中的四方面应用,即(1) 有机溶剂及混合溶剂的脱水;(2) 废水处理及溶剂回收;(3) 有机混合物的分离;(4) 化学反应过程中溶剂的脱水。

关键词:渗透汽化;传递理论;模型;膜组件;脱水膜前言渗透汽化(Pervaporation, 简称PV ) 是用于液体混合物分离的一种新型膜技术。

自80年代以来, 渗透汽化技术得到了很大的发展, 目前世界范围内有100 多套工业装置。

然而, 渗透汽化膜分离的机理由于涉及到渗透物和膜的结构和性质, 渗透物组分之间、渗透物与膜之间复杂的相互作用, 涉及到化学、化工、材料、非晶态物理、统计学等学科的交叉, 研究工作的难度较大, 认识也不够深入。

也提出了几种描述渗透汽化膜传递机理的模型, 其中主要有溶解扩散膜型和孔流模型[1]。

膜技术作为一种高新技术,近30 多年来获得了极为迅速的发展,已在石油化工、海运、冶金、电子、轻工、纺织、食品、医疗卫生、生化制药、环保、航天等领域内广泛应用,形成了独立的新兴技术产业。

据专家断言:“今后,谁掌握了膜技术,谁就掌握了石油化工技术的未来”。

1 渗透汽化过程传递机理1.1溶解扩散模型溶解扩散模型认为PV 传质过程分为三步: 渗透物小分子在进料侧膜面溶解(吸附) ; 在活度梯度的作用下扩散过膜; 在透过侧膜面解吸(汽化)。

在PV 的典型操作条件下, 第三步速度很快, 对整个传质过程影响不大。

而第一步的溶解过程和第二步的扩散过程不仅取决于高聚物膜的性质和状态, 还和渗透物分子的性质、渗透物分子之间及渗透物分子和高聚物材料之间的相互作用密切相关。

因而溶解扩散模型最终归结到对第一步和第二步, 即渗透物小分子在膜中的溶解过程和扩散过程的描述。

一般研究者都认为PV 过程的溶解过程达到了平衡[2]。

对于这种考虑, 可以通过Henry 定律(对渗透物小分子和膜材料之间无相互作用力的理想情形) 或双方吸收模型(对渗透物小分子和膜材料之间存在较弱相互作用力的情形)或Flory-Huggins 模型(对渗透物小分子和膜材料之间存在较强相互作用力的情形) 计算得到渗透物小分子在膜表面的溶解度。

近年来,Doong 等考虑到组分在膜中混合焓变、自由体积焓变、相互作用焓变和弹性焓变对总溶解焓变的影响, 提出了一个更为复杂的计算进料侧膜面组份活度的方法。

但实验发现, PV 过程的溶解过程并非总能达到平衡, 而是取决于溶解速度和扩散速度的相对大小[3]。

余立新等通过实验发现了非平衡溶解过程的存在, 并提出了非平衡溶解扩散模型, 引入包含溶解速度系数的准数来表征溶解过程达到平衡的程度, 数学处理上用串联阻力模型进行计算。

但总体上讲, 人们对溶解过程的研究和考虑还不够深入。

扩散过程基本上分为两类, 即正常扩散(Fick 型扩散) 和反常扩散(非Fick 型扩散)。

PV 过程中渗透物小分子在膜中的扩散大多数属于反常扩散。

研究者通常的做法是用各种理论和经验关联式关联扩散系数和渗透物小分子物性、高聚物大分子物性、操作条件等因素的关系。

具体思路有三类。

1.2孔流模型Matsuura 等提出的孔流模型假定膜中存在大量贯穿膜的长度为D的圆柱小管, 所有的孔处在等温操作条件下, 渗透物组分通过三个过程完成传质; 液体组分通过孔道传输到液-汽相界面, 此为Poiseuille 流动; 组分在液- 汽相界面蒸发; 汽体从界面处沿孔道传输出去, 此为表面流动。

可见, 孔流模型的典型特征在于膜内存在着液- 汽相界面, PV 过程是液体传递和汽体传递的串联耦合过程[4]。

孔流模型预言, 渗透汽化过程在稳定状态下, 膜中可能存在浓差极化。

实际上孔流模型中的孔是高聚物网络结构中链间未相互缠绕的空间, 其大小为分子尺寸。

但其和溶解扩散模型有本质上的不同, 孔流模型定义的“通道”是固定的, 而溶解扩散模型定义的“通道”是高分子链段随机热运动的结果。

1.3虚拟相变溶解扩散模型尽管溶解扩散模型得到了普遍的认可, 但它不能清晰地阐释渗透汽化过程中的“溶胀耦合”效应和相变的发生。

鉴于此,Huang 等提出了虚拟相变溶解扩散模型。

该模型假定渗透汽化过程是液体渗透和蒸汽渗透过程的串联耦合过程, 渗透物通过下述过程完成传质: 渗透物在进料侧膜面溶解; 在活度梯度作用下以液体渗透方式到达汽液界面; 在界面处发生虚拟相变; 在活度梯度作用下以蒸汽渗透方式到达膜透过侧; 在膜透过侧解吸。

与传递的溶解扩散模型相比, 该模型的主要不同在于膜内存在压力梯度和虚拟相变。

在等温操作、膜界面处于热力学平衡、溶解度系数和扩散系数只简单依赖于浓度的假设条件下,Huang 等推导出一系列表达渗透通量、液体和蒸汽渗透长度的方程。

利用这些方程可以计算出膜内的压力剖面和渗透物浓度剖面。

在考虑耦合效应的基础上作者推导得出了两组分的通量方程。

实际上, 虚拟相变溶解扩散模型是对传统溶解扩散模型和孔流模型的综合。

1.4其它模型Kedem为表征渗透汽化过程中的“耦合”效应提出了不可逆热力模型。

模型认为, 由于“耦合”作用, 某一组分可以在零甚至是负的浓度梯度下进行扩散, 因而传统的溶解扩散模型假定膜内浓度线性分布是不合适的。

Blume 等为简化数学处理, 将PV 过程看成是液体蒸发和蒸汽渗透过程的耦合。

蒸汽渗透过程可以套用比较成熟的描述气体渗透的溶解扩散模型[5]。

总的分离系数是液体蒸发和蒸汽渗透过程分离系数的乘积。

但由于液体对膜的溶涨性比汽体要复杂得多, PV 过程并不是液体蒸发过程和蒸汽渗透过程的简单耦合, 这种处理方法很难精确预测PV 过程的分离性能。

2 渗透汽化膜分离技术的进展渗透汽化(Pervaporation) ,简称PV ,是膜分离技术的新秀。

在80 年代初开始建立小型的工业装置,近十余年来,用于有机物水溶液的分离已经从应用基础研究发展为大规模的工业应用。

1982 年德国GFT 公司率先开发亲水性的GFT 膜、板框式组件及其分离工艺,成功地应用于无水乙醇的生产[6]。

生产能力为1 500 L/ d 成品乙醇,从而奠定了PV 的工业应用基础。

同年在巴西也建成了日产1 300 L 无水乙醇的工厂[2~4 ] . 此后,PV 生产规模越来越大,欧、美、日等国的公司、厂商竞相引进这一技术. 1988 年法国建成了迄今世界上最大的年产4 万吨无水乙醇的工厂。

紧接着。

日本也建立了若干有机溶剂脱水工厂,用于乙醇、异丙醇、丙酮、含氯碳氢化合物等有机水溶液混合物的脱水。

目前,世界上已相继建成了140 余套渗透汽化工业装置。

随着工业化的进展,PV 技术的研究和开发也不断深入,应用领域不断扩大。

在膜组件方面,已经开发成功了板框式、管式、卷式及中空纤维膜组件。

其中,板框式组件是最早开发成功的膜组件。

GFT 公司的标准组件由100 块单板组成,每块单板上膜的有效尺寸长、宽各为0. 5 m,组件总有效面积为50 m2 。

由不锈钢做结构材料,能承受高温,耐腐蚀,适应各种操作条件,在工业上应用最广。

但由于膜的装填面积相对较小,价格相对比较昂贵,因此,近几年开发其他形式的膜组件,有管式,卷式和中空纤维组件,膜的装填面积较大,造价相对便宜,但因进料侧阻力较大,故只能在一定范围内适用. 例如英国石油公司于1988 年开发的称为Fibtoter的管式组件,在陶瓷管上涂上高聚物膜,做成管状膜装置,已在日用化工、精细化工、制药工业及有机溶剂回收中得到应用。

日本德山曹达公司与加托吉食品厂共同开发的中空纤维型多糖膜PV 组件,用于从工业排放的醇水溶液中回收醇。

美国加利福尼亚的Menlo Park 膜技术研究公司,开发了亲有机的卷式渗透汽化膜装置,可提供从实验室用的小型装置到日处理为13 000 gal ( I US gal = 3. 785 L) 的成套设备. 据不完全统计,目前国外已有千余家生产和销售PV 膜组件、装置的厂商。

如生产板框式的主要有德国的GFT 公司、Lurgi 公司、Osmota 公司、日本的三井公司、美国的Texaco 公司、Bakish 材料公司等。

在膜的研究和开发方面的新进展是,用新材料和新工艺制备高性能的有机水溶液脱水膜;研究从水中去除少量有机物的有机物选择渗透膜,研究有机混合物(如烯烃与烷烃,烷烃与芳烃) 的分离膜. 众所周知,GFT 膜是世界首先工业应用的渗透汽化脱水膜,目前,大多数工业装置都采用GFT 膜。

GFT 膜有较高的选择性,但其渗透通量偏小,造成设备投资费用偏高,为降低设备投资,使渗透汽化技术得以更迅速的发展,各国的研究工作者都十分关注高选择性、高通量透水膜的开发和研究[7]。

目前,这种高性能的脱水膜已经开发成功,并达到了中试水平。

以聚离子复合膜为例,日本H. Karakane 等研究成功的聚丙烯酸聚离子复合膜,在60 ℃温度下,分离质量分数为95 %的乙醇水溶液,分离因子约3 500,渗透通量为1. 6 kg/ m2,对于从水中除去少量有机物的渗透膜,已由美国加利福尼亚Menlo Park 的MTR 公司开发成功并投入市场。

有机混合物的分离膜是新膜开发的热点,美、日、德已取得多项发明专利。

例如美国的Michael S. Chen 等研制的醇/ 醚分离膜;美国Exxon 研究和工程公司近几年来发表了一系列有关分离烷烃和芳烃的渗透汽化膜方面的专利[8],其中,W. Ho 博士采用“硬段(hard segment) 和软段(soft segment) ”共聚的方法制备的耐温、耐溶剂复合膜,已成功地在汽油脱芳烃的工厂进行了中试。

进一步的研究是将“硬段”改为无机材料,以提高其耐温性能。

还有许多关于分离有机混合物的研究报道,但还处于实验室研究阶段。

3渗透汽化在石化中的应用3. 1 有机溶剂及混合溶剂的脱水渗透汽化可以广泛用于醇类、酮类、醚类、酯类、胺类等有机水溶液的脱水(例如润滑油生产中脱蜡溶剂的脱水),为这类有机溶剂的生产提供新的经济有效的方法。

用于其它含少量水的有机溶剂(如苯、含氯的烃类化合物) 中少量水的去除有更大的优势[9]。

该技术在有机水溶液脱水方面潜在市场很大。

值得一提的是苯中微量水的脱除,燕山石化公司在生产聚苯乙烯和苯酚时需将苯中微量水脱除,聚苯乙烯和苯酚的生产工艺为:AlCl3苯+ 乙烯————→乙苯→苯乙烯→聚苯乙烯AlCl3苯+ 丙烯————→异丙苯→过氧化氢异丙苯→苯酚+ 丙酮在上述两个反应中,需无水AlCl3做催化剂,若系统中有水存在就会降低催化剂的活性、降低反应的转化率,从而加大催化剂的用量. 同时,水与AlCl3反应生成盐酸,引起设备腐蚀。