产品设计开发输入表

- 格式:docx

- 大小:169.30 KB

- 文档页数:3

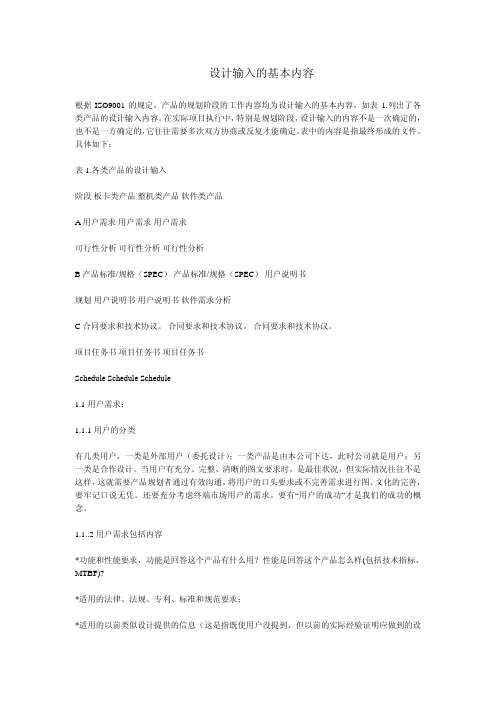

设计输入的基本内容根据ISO9001的规定,产品的规划阶段的工作内容均为设计输入的基本内容,如表1.列出了各类产品的设计输入内容。

在实际项目执行中,特别是规划阶段,设计输入的内容不是一次确定的,也不是一方确定的,它往往需要多次双方协商或反复才能确定。

表中的内容是指最终形成的文件。

具体如下:表1.各类产品的设计输入阶段板卡类产品整机类产品软件类产品A 用户需求用户需求用户需求可行性分析可行性分析可行性分析B 产品标准/规格(SPEC)产品标准/规格(SPEC)用户说明书规划用户说明书用户说明书软件需求分析C 合同要求和技术协议。

合同要求和技术协议。

合同要求和技术协议。

项目任务书项目任务书项目任务书Schedule Schedule Schedule1.1 用户需求:1.1.1用户的分类有几类用户,一类是外部用户(委托设计);一类产品是由本公司下达,此时公司就是用户;另一类是合作设计。

当用户有充分、完整、清晰的图文要求时,是最佳状况,但实际情况往往不是这样,这就需要产品规划者通过有效沟通,将用户的口头要求或不完善需求进行图、文化的完善,要牢记口说无凭。

还要充分考虑终端市场用户的需求。

要有“用户的成功”才是我们的成功的概念。

1.1..2用户需求包括内容*功能和性能要求,功能是回答这个产品有什么用?性能是回答这个产品怎么样(包括技术指标、MTBF)?*适用的法律、法规、专利、标准和规范要求;*适用的以前类似设计提供的信息(这是指既使用户没提到,但以前的实际经验证明应做到的设计要求);*运行、安装和使用;贮存、搬运、维护和交付;物料参数和环境;处置要求。

设计和开发所必需的其它要求(Design Kit ,Sample ,Software Kit ect.);应注意,在软件和服务产品的设计和开发中,最终使用者要求的和直接顾客要求的输入,可能特别重要。

这类输入应以贯穿后续验证和确认能进行有效试验的方式来表达;时间要求;合同要求和相关技术协议。

57 过程确认生产件批准(★)生产件批准--尺寸测量结果生产件批准--材料试验结果生产件准批--性能试验结果58 样品送样和确认(★)69 生产确认试验(★)试验报告记录表60 包装评价(★)产品包装评价表61 制定生产控制计划(★)(生产)控制计划62 控制计划检查表63 工厂设备设施策划评价工厂设备设施策划评价64 产品批量认可报告产品批量认可报告65 开发资金使用情况开发资金使用情况66 质量策划认定(★)产品质量策划总结和认定报告67 管理者支持管理者支持序号工作内容 / 项目负责部门负责人员开发时程需建立的资料1 2 3 4 5 6 7 8 9 10 11 1268第五阶段批量生产生产作业计划表69 减少变差X—R控制图70 顾客满意顾客满意度调查表71 交付和服务产品交付绩效统计表顾客服务反馈记录表备注1.“”表示预计完成日期,“”表示实际完成日期。

2.在该计划表的工作内容/项目栏中有“★”符号标识的项目,为新产品设计和开发过程中的关键路径。

新产品开发及设计进度一览表使用说明一、文件概述本《新产品开发及设计进度一览表》是一份详尽的项目管理工具,旨在全面跟踪和记录新产品从概念构思到批量生产的整个开发与设计流程。

该表格通过细致划分各个阶段的工作内容、负责部门、负责人员、预计及实际完成日期,并明确各步骤需建立的资料文件,为项目团队提供了一个清晰、透明的项目执行蓝图。

二、表格结构与内容表格采用多列布局,每行代表一个具体的工作任务或项目阶段,详细列明了以下几个关键要素:序号:唯一标识每个任务或项目阶段的编号,便于索引和引用。

工作内容/项目:具体描述当前行所涉及的工作任务或项目阶段,如“试生产作业”、“测量系统分析评价”等。

其中,带有“★”标记的项目表示其为新产品设计和开发过程中的关键路径,对项目的成功至关重要。

负责部门与人员:明确每项任务的执行主体,包括负责部门和具体负责人员,确保责任到人,促进跨部门协作与沟通。

APQP五阶段输入输出表阶段内容目的主要输入主要输出附加输出一·计划和项目确定·确定顾客需要·策划一个质量项目·顾客的呼声—市场调研—保修记录和质量信息—小组经验·业务计划/营销策略·产品/过程指标·产品/过程设想·产品可靠性研究·顾客输入(技术协议/合同)·设计目标(设计任务书)·可靠性和质量目标·初始材料清单·初始过程流程图·特殊产品和过程特性清单·产品保证计划·管理者支持·项目进度计划·成本目标·产能计划·风险评估·合同/可行性评审·主要联系人名单二·产品设计和开发·制定设计的功能和特性·着重审查功能要求·评估可能的加工问题·评估产品安全性第一阶段的输出■设计FMEA小组的输出·设计FMEA·设计验证计划和报告·样件制造—模拟生产·图纸和规范■APQP小组的输出·新设备工装和设施要求·在关键/重要产品和过程特性上取得一致·量具/试验设备要求·样件控制计划·小组可行性承诺·管理者支持·设备清单·工装图纸·工装清单三·过程设计和开发·开发完整而有效的制造体系·保证制造系统满足顾客要求第二阶段的输出·包装标准(内)·产品/过程质量体系评审·过程流程图·场地平面布置图·特性清单/特性矩阵图·过程FMEA·试生产控制计划·过程作业指导书·测量系统分析计划·初始过程能力研究计划·包装规范(外)·工艺作业指导卡·特殊特性清单·特性矩阵图四·产品和过程确任·确认制造过程·确保满足顾客需要·确定附加事项第三阶段的输出·试生产·测量系统评价·初始过程能力研究·生产件批准·生产确认试验·包装评价·生产控制计划·质量策划认定·管理者支持·MSA分析·试验报告五·过程评价和持续改进·对输出进行评价·SPC的应用进行评估第四阶段的输出·减少变差·顾客满意·交付和服务。