基于裂纹闭合模型的三维裂纹疲劳扩展分析

- 格式:pptx

- 大小:117.29 KB

- 文档页数:9

三维裂纹扩展数值预报方法研究三维裂纹扩展数值预报方法是对裂纹扩展过程进行模拟和预测的一种重要研究内容。

裂纹扩展是材料疲劳、断裂等失效过程中的关键问题,对于材料的寿命预测和安全评估具有重要意义。

通过建立合适的数学模型和数值方法,可以准确地模拟和预测裂纹扩展过程,为工程实践提供技术支持。

在三维裂纹扩展数值预报方法研究中,需要考虑裂纹的形态、尺寸和扩展路径等因素,以更准确地模拟裂纹扩展过程。

目前,常用的三维裂纹扩展数值方法包括有限元方法、扩展有限元方法、位错力学方法等。

这些方法可以根据裂纹扩展的特性和材料本身的力学性质,来模拟裂纹的扩展行为和预测裂纹的发展方向。

有限元方法是一种常用的三维裂纹扩展数值预报方法,通过建立材料和结构的有限元模型,可以对裂纹扩展过程进行精确的模拟。

例如,采用XFEM(扩展有限元法)可以在有限元网格上自动插入和拓展裂纹,实现对裂纹扩展路径和形态的准确模拟。

此外,位错力学方法可以通过模拟晶格位错的运动和相互作用,来研究裂纹扩展时的位错活动和应变能释放过程。

除了数值方法,还需要考虑裂纹扩展数值预报方法的验证和应用。

针对不同材料和加载条件,需要进行实验验证和案例分析,来验证数值模拟的准确性和可靠性。

同时,将三维裂纹扩展数值预报方法应用于实际工程问题中,可以为材料设计和结构安全评估提供重要参考。

总的来说,三维裂纹扩展数值预报方法是一个重要的研究领域,对于材料科学和工程实践具有重要意义。

通过不断的理论研究和技术创新,可以提高裂纹扩展数值预报方法的准确性和可靠性,为实际工程问题的解决提供技术支持。

希望未来能够进一步深入研究三维裂纹扩展数值预报方法,推动材料科学和工程技术的发展。

FRANC3D V7.4微动疲劳、三维裂纹扩展和损伤容限分析软件新一代FRANC3D(FRacture ANalysis Code for 3D)是美国FAC公司开发的新一代裂纹分析软件,用来计算微动疲劳裂纹萌生寿命(包括裂纹萌生位置和起裂方向)以及工程结构在任意复杂的几何形状、载荷条件和裂纹形态下的三维裂纹扩展和寿命。

FAC公司(Fracture Analysis Consultants, Inc.)成立于1988年,起源于国际权威的断裂力学研究机构-康奈尔大学断裂工作组,与美国军方和政府组织长期进行项目合作研究和软件联合开发。

FRANC3D是由FAC公司联合美国空军研究实验室(AFRL)、NASA马歇尔太空飞行中心、美国海军航空系统司令部(NAVAIR)及波音、普惠等公司开发的新一代裂纹分析软件,是目前全球最专业、最流行的任意三维裂纹扩展分析与损伤容限评估软件。

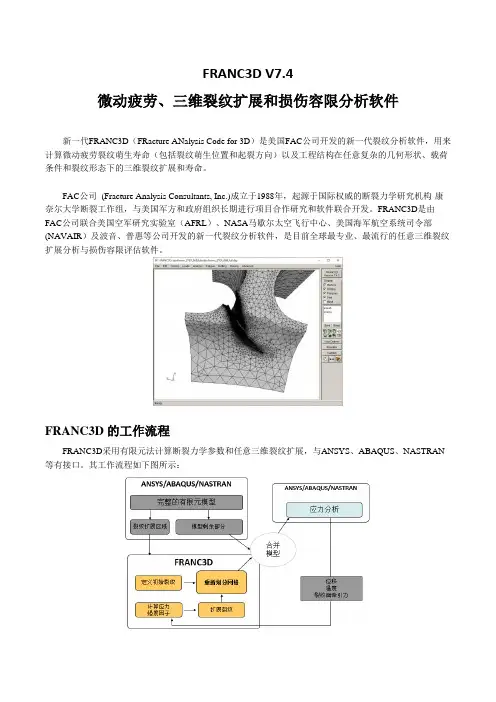

FRANC3D的工作流程FRANC3D采用有限元法计算断裂力学参数和任意三维裂纹扩展,与ANSYS、ABAQUS、NASTRAN 等有接口。

其工作流程如下图所示:FRANC3D的工作流程FRANC3D的功能及特点参数化裂纹库FRANC3D具备参数化裂纹库,可引入任意形状的初始裂纹:●零体积缺陷(裂纹)✓椭圆形/圆形裂纹(包括埋藏裂纹)✓穿透型单裂纹前缘裂纹✓穿透型双裂纹前缘裂纹✓长条形浅表裂纹✓圆形周向裂纹(内环、外环)✓跑道型裂纹✓用户自定义平面/近似平面内任意形状裂纹✓用户自定义空间非平面任意三维裂纹●空腔(模拟材料中的气孔、夹渣、缩孔、缩松等)●引入多重裂纹●从外部文件读入裂纹数据自适应网格划分FRANC3D采用自适应网格重新划分技术来引入和更新三维裂纹网格,并采用网格划分模板保证裂纹尖端高质量的网格,是公认的同类软件中计算精度最高的断裂力学软件。

裂纹尖端高质量的网格裂纹尖端使用1/4节点的奇异单元裂纹尖端局部网格对称来减少离散误差裂纹区域网格自动细化以保证足够的精度裂纹面划分粗大的网格以减少单元数量利用M-积分计算断裂力学参数FRANC3D默认采用M-积分来计算应力强度因子,分可分别计算出各向同性和各向异性材料中KI、KII、KIII的结果,能考虑温度、裂纹面接触、裂纹面牵引及残余应力等因素的影响。

裂隙岩体三维裂纹动态扩展规律与破断机制裂隙岩体是一种由裂隙网络构成的岩体,裂隙在岩体的形成过程中起着重要的作用。

裂纹动态扩展规律和破断机制是研究裂隙岩体力学行为的关键点,对于地质灾害的预测和防治具有重要意义。

本文将从裂纹动态扩展规律和破断机制两个方面进行探讨。

裂纹动态扩展规律是指在外界作用下,裂纹在岩体中发展和扩展的规律。

一般来说,裂纹动态扩展规律可以分为线性和非线性两种情况。

在线性规律下,裂纹的扩展速度与应力强度因子呈线性关系,即扩展速度正比于应力强度因子。

而在非线性规律下,裂纹的扩展速度与应力强度因子不再呈线性关系,而是随着应力强度因子的增大而增大。

裂纹的动态扩展规律受到多种因素的影响,如岩性、裂隙类型和应力状态等。

其中,岩体的质地和裂隙的形态是决定裂纹动态扩展规律的重要因素之一。

此外,裂纹动态扩展还与岩体的环境条件有关,如温度、湿度等。

这些因素的综合作用决定了裂纹的扩展速度和方向。

破断机制是指在裂纹动态扩展过程中,岩体受到应力作用下的破坏机理。

破断机制可以分为韧性破断和脆性破断两种情况。

在韧性破断中,岩体具有一定的延性,即在受到应力作用下能够发生可逆变形。

而在脆性破断中,岩体则具有较低的延性,受到应力作用后很快发生不可逆变形并形成破碎。

破断机制的选择与岩体的物质性质和应力条件有关。

例如,在高温高压条件下,岩体的韧性破断机制更为显著,而在低温低压条件下,岩体的脆性破断机制则更加明显。

除此之外,破断机制还与裂隙的性质有关。

当裂隙的密度较大,且分布较均匀时,岩体更容易发生脆性破断。

裂纹动态扩展规律和破断机制研究的意义不仅在于理解岩体力学行为的基本规律,还可为工程实践提供理论支持和技术指导。

通过研究裂纹动态扩展规律,可以预测岩体在不同应力状态下的破坏行为,进而为地质工程的设计和施工提供依据。

同时,通过研究破断机制,可以针对岩体的特点开发出相应的防治措施,减少地质灾害的发生。

总之,裂隙岩体裂纹动态扩展规律和破断机制的研究对于理解岩体的力学行为、预测和防治地质灾害具有重要意义。

任意三维疲劳裂纹扩展分析1.前言在工程实际中,真实的构造总是存在众多缺陷或裂纹,对于一个含裂纹或缺陷的构件,多在其服役荷载远低于容许强度的情况下就发生了破坏。

实际工程构造在经受长时间多因素综合作用下,产生变形、裂纹等缺陷,从而导致整个构造的失效。

构造的失效主要由疲劳引起,其最终失效形式即为断裂,有大约80%以上的工程构造的断裂与疲劳有关,由疲劳引起的巨大经济损失及灾难性的后果不胜枚举。

我们通常不能仅仅因为某个构件出现了裂纹就简单的认为该构件不平安或不可靠,尤其是对于大型设备的重要构件,因为这将使企业消耗高昂的本钱。

对于出现的裂纹,以往多采用以下几种处理方法:一是对出现裂纹的构件进展更换,这对于含裂纹但仍能工作的构件是一个巨大的浪费。

二是强行停顿使用进展维修,这样会带来巨大的经济损失;三是冒险继续使用,但这样会带来巨大风险,甚至会造成人员伤亡。

所以,人们更想知道,出现的裂纹是否会在既定载荷〔包括疲劳载荷在内的任意载荷〕下扩展成不平安或失效的临界尺寸,因此,出现了疲劳裂纹扩展分析。

疲劳裂纹扩展分析是采用断裂力学的理论和方法对含裂纹等缺陷构件的失效过程进展分析,以评估产品的平安性和可靠性,可以进展损伤容限评估和剩余寿命预测等,已经在化工机械、飞行器、核工业等各个工程领域得到了广泛应用,并得到了世界各国政府及学术机构的重视。

2.疲劳裂纹扩展分析软件在工程实践中,疲劳裂纹扩展分析已成为评估产品性能、改进产品设计和提高服役寿命的一个重要工具。

目前,疲劳裂纹扩展分析主要有解析法和数值法这样两种方法,下面分别介绍这两种方法。

1〕解析法解析法主要依据相应的标准和经历公式,将复杂的三维问题简化为二维问题,并对复杂的裂纹形状和荷载状态进展简化,然后用经历的方法对裂纹平安性进展评估。

但对于大量构造复杂的工程实际问题却无能为力,况且其简化后的分析准确度及是否真实逼近服役情况也值得探讨。

目前,工程上有几款基于解析法而开发的裂纹扩展分析软件,它们主要应用于航空标准构造的裂纹扩展分析,包括DARWIN、NASGRO、AFGROW等。

ALOF系统-新一代三维疲劳裂纹扩展分析软件ALOF全称为Analyses Laboratory of Fracture,意为一个面向疲劳断裂过程的仿真实验室。

它以断裂力学为基础,对含缺陷构件进行模拟分析,为断裂失效分析专家提供科学数据和判断。

ALOF采用目前世界上最先进的裂纹扩展计算技术(扩展有限元技术XFEM和虚节点多边形有限元法VNM),由数位具有机械工程和计算力学专业背景的留洋博士、中外籍教授团队历时四年开发而成。

目前,ALOF软件被由洞力公司开展专业的研发、市场推广与商业化运作。

ALOF可以准确预测静载荷或疲劳载荷作用下裂纹行为,确定工程结构损伤容限,为完整性与耐久性分析提供依据,进而指导制定装备的维护方案。

2006年以来,ALOF分析的可靠性已经在广泛的工程实践和学术研究中得到了证实,为中国首款三维裂纹建模和扩展分析软件。

众所周知,3D裂纹扩展的有限元模拟一直是工程界的一个难题,其困难主要有两个。

一、裂纹扩展后物体的边界形状发生改变,必须重新建立CAD和CAE模型;二、裂纹尺寸相对较小而尖端的应力场却非常奇异,一般的网格密度无法得到可靠的结果。

个别软件虽然通过裂纹修正网格的方式实现了简单形状(结构化网格)产品的裂纹扩展,但因仅接受六面体网格,无法处理复杂形状的结构。

ALOF采用XFEM 技术和VNM两项关键技术,克服了3D裂纹扩展的两个难题,真正实现了复杂工程结构和复杂形状裂纹的全自动高效模拟计算。

ALOF是目前市场上的商业软件中,唯一一个使用了XFEM技术和VNM技术模拟裂纹扩展与预测疲劳寿命的软件。

ALOF具有强大的完全独立的可视化建模器、内核求解器以及后处理器,而且提供了与主流CAD、CAE软件的接口,不但可以进行传统的弹塑性分析,也可以进行二维、三维的裂纹扩展模拟。

ALOF的典型应用领域:高速列车核工业航空宇航国防军工能源动力化工机械工程机械船舶海洋土木结构……ALOF应用举例:任意形状的无缺陷产品预测疲劳寿命和检修周期;任意形状含缺陷产品安全性评估和剩余寿命的计算;任意工业结构及装备中裂纹尺寸进行参数化研究;确定给定寿命下的最大裂纹尺寸;确定给定裂纹张开面积(COA)下的最大裂纹尺寸;失效事故裂纹扩展过程的追溯;……模型生成:导入任意形状的CAD模型;导入任意形状的裂纹曲面;一键式生成疏密合理的二维、三维网格;导入其他CAE软件的网格和计算结果;基于ALOF专有的VNM技术,在裂纹扩展前缘自适应加密;高效的网格松弛技术,保证裂纹分析时较小的单元量;高效直观的材料、荷载建模器。

宏观力学不均质焊接接头疲劳裂纹扩展及裂纹闭合的研究引言疲劳裂纹是工程材料中常见的问题之一,尤其是在焊接接头中。

宏观力学不均质性是导致焊接接头疲劳裂纹扩展的主要原因之一。

本文将探讨宏观力学不均质焊接接头疲劳裂纹扩展的机理,并研究裂纹闭合对疲劳寿命的影响。

疲劳裂纹扩展机理疲劳裂纹扩展是由于材料受到交变载荷的影响,在应力集中区域产生微小裂纹,并随着加载次数的增加逐渐扩展。

在焊接接头中,由于宏观力学不均质性,接头处的应力分布不均匀,导致了疲劳裂纹的扩展。

疲劳裂纹扩展的机理可以分为以下几个阶段: 1. 萌生阶段:在应力集中区域,由于材料强度不均匀,微小的裂纹开始萌生。

2. 成长阶段:裂纹逐渐扩展,裂纹尖端处应力集中,导致裂纹扩展速率加快。

3. 稳定阶段:裂纹扩展速率趋于稳定,成长速率与裂纹尖端处的塑性区面积成正比。

4. 最终破坏:裂纹扩展到一定长度后,材料强度不足以承受载荷,导致接头破坏。

焊接接头的宏观力学不均质性焊接接头的宏观力学不均质性主要体现在以下几个方面: 1. 材料的力学性能不均匀:焊接过程中,由于加热和冷却过程的影响,接头材料的力学性能在不同位置存在差异。

2. 应力集中:焊接接头由于几何形状的限制,容易导致应力集中的区域,进一步加剧了力学性能的不均匀性。

3. 残余应力:焊接过程中,由于热膨胀和冷却引起的温度变化,接头产生了残余应力,进一步影响了力学性能的均匀性。

裂纹闭合对疲劳寿命的影响裂纹闭合是指在应力加载过程中裂纹两侧的表面受到压缩力的作用,导致裂纹尖端处的应力减小或消失。

裂纹闭合可以通过增加接头的残余应力、材料表面处理等方法来实现。

裂纹闭合对疲劳寿命的影响主要有以下几个方面: 1. 延缓裂纹扩展:裂纹闭合可以减小裂纹尖端处的应力,降低裂纹扩展速率,从而延缓疲劳寿命。

2. 减小应力集中:裂纹闭合可以减小应力集中的区域,增加了接头的强度和耐久性。

3. 影响疲劳裂纹的形态:裂纹闭合可以改变疲劳裂纹的形态,使其更加平缓,减小了应力集中的程度。

疲劳与断裂力学的研究与应用——访北京航空材料研究院原总工程师吴学仁研究员谷雨【期刊名称】《航空制造技术》【年(卷),期】2016(000)018【总页数】2页(P24-25)【作者】谷雨【作者单位】【正文语种】中文:您对断裂力学的权函数法进行了长期的深入研究,所建立的二、三维裂纹应力强度因子权函数求解方法在国际断裂界具有重要影响。

目前该方法在航空领域获得了哪些实际应用?伴随着近年来航空新材料和新结构的出现,该方法又面临哪些挑战与机遇?吴学仁:在材料和结构的疲劳断裂与损伤容限分析中,需要解决的一个关键问题是复杂载荷条件下裂纹尖端应力强度因子K的求解,但能够用数学弹性力学理论导出K的精确解的情况是极其有限的。

尽管当前用有限元等数值方法求解裂纹体的K不存在技术困难,但与无裂纹情况相比,裂纹体K的求解具有特殊性:一是裂纹尖端应力应变场的奇异性;二是用有限元法解裂纹问题不但要有丰富经验,而且要对不同裂纹长度重复建模计算,大量耗费人机资源。

所以寻求高效可靠的应力强度因子解法是断裂力学工程应用必须解决的关键之一。

权函数法的核心是把影响K的两个因素进行变量分离,权函数仅代表裂纹体的几何特性及边界条件划分而与载荷无关,因而具有独特优势。

只需要通过对权函数和无裂纹体假想裂纹面的应力分布的乘积的积分,就能够高效地(高于有限元法几个数量级)解得任意载荷下不同裂纹长度的高精度K值和其他力学参量。

由于只有极少数理想的裂纹几何才存在权函数的精确解,工程中的大量裂纹问题必须求助于权函数的高精度近似解,这里的关键是建立各类裂纹体的权函数封闭解的推导方法。

1991年我和导师卡尔森完全基于自己的理论推导与计算结果,撰写了国际上第一部关于断裂力学权函数法的专著并在英国出版Weight Functions and Stress Intensity Factor Solutions (X-R Wu and A J Carlsson, Pergamon Press, Oxford, 1991)。

机械工程中的裂纹扩展与疲劳分析研究在现代机械工程中,疲劳是一种十分常见的现象,它是金属材料在连续受到交变载荷作用后所出现的渐进性损伤过程。

疲劳问题一旦发生,往往会对机械系统的安全性和可靠性产生严重影响,因此,对疲劳问题的研究与分析成为机械工程领域中的一个重要课题。

裂纹扩展作为疲劳破坏的一种主要形式,是引起机械元件失效的关键因素之一。

因此,对裂纹扩展行为的研究具有重要意义。

一般而言,裂纹扩展行为可通过数学模型来预测和分析。

在研究机械工程中的裂纹扩展时,最常用的方法之一就是有限元法。

有限元法是一种通过将复杂结构分割为无限小的有限元素,以近似求解连续介质力学问题的数值方法。

通过有限元法对裂纹扩展行为进行建模和仿真,可以揭示裂纹扩展的机制和规律,为裂纹扩展的控制和预测提供依据。

此外,还可以通过实验手段对模型进行验证,从而提高数值模拟的准确性。

在裂纹扩展的机理研究中,马尔文等人提出了著名的“裂纹扩展力学”理论,即线弹性力学中的弹性应力场理论与线弹塑性力学中的应变能释放率理论相结合。

根据这一理论,裂纹扩展的驱动力主要来自应变能释放率,即裂纹前端的弹性应力能转化为其扩展所需的变形能。

根据裂纹形态的不同,裂纹扩展的方式也有所不同,常见的扩展方式包括沿单一平面、沿不同平面和远离应力场。

在疲劳分析研究中,我们也需要考虑到应力幅和寿命之间的关系。

疲劳寿命是指材料在一定应力幅范围内经历的循环次数,其与应力幅呈相反的指数关系。

通过疲劳试验,我们可以获得不同应力幅下的疲劳寿命数据,并通过拟合得到应力寿命曲线。

通过应力寿命曲线,我们可以预测在特定应力幅下的疲劳寿命,从而为机械元件的设计和优化提供指导。

除了裂纹扩展与疲劳分析的基础研究外,工程实践中还需要考虑到实际工况下的各种复杂因素。

例如,在航空航天领域,飞机机身结构处于动态载荷的作用下,高空环境下氧化腐蚀等因素也可能引起裂纹扩展和疲劳失效。

因此,我们需要进行更加全面和深入的研究,以便更好地应对复杂工况下的疲劳问题。

裂隙岩体三维裂纹动态扩展规律与破断机制引言:裂隙岩体是由于地壳应力作用而形成的具有一定规模的裂隙网络结构的岩体。

在地质学和工程力学领域中,研究裂隙岩体的力学特性及其裂纹动态扩展规律和破断机制对于岩体工程稳定性评价和设计具有重要意义。

一、裂隙岩体动态扩展规律1.裂纹扩展方式裂隙岩体的裂纹扩展一般分为两种方式,即开裂和滑移。

开裂是指在岩体中形成新的裂隙,滑移是指已存在的裂隙在应力作用下进一步发展。

裂纹扩展方式的选择与岩体的物理力学性质、应力状态、裂隙网络结构及裂隙面间的摩擦特性等因素有关。

2.裂纹扩展速率裂纹的扩展速率是裂隙岩体动态扩展规律的关键参数之一。

裂纹扩展速率与岩体的物理力学性质、裂纹面间的摩擦特性、裂隙网络结构、应力状态及裂隙的初始尺寸等因素有关。

一般情况下,裂纹扩展速率随着应力的增大而增大,并且在达到一定应力门槛值后迅速增加。

3.裂纹扩展路径裂隙岩体中的裂纹扩展路径主要取决于裂隙面间的摩擦特性和岩石的物理力学性质。

当裂隙面之间的摩擦力较大时,裂纹倾向于沿着裂隙面的平行或近平行方向扩展;而当摩擦力较小时,裂纹则倾向于以更大的角度穿过裂隙面。

二、裂隙岩体破断机制1.裂隙岩体破断类型裂隙岩体的破断类型主要包括剪切破断、拉伸破断和剪拉混合破断。

其中,剪切破断是指裂隙面间的剪切应力达到破断强度引起岩体的破裂;拉伸破断是指岩体中的裂隙在张拉应力的作用下发展至破断;剪拉混合破断是指裂隙面间的剪切应力和张拉应力共同作用下导致岩体的破断。

2.破断强度破断强度是指岩石材料在破断前所能承受的最大应力。

裂隙岩体的破断强度与岩石的物理力学性质、裂隙网络结构、裂隙面间的摩擦特性及应力状态等因素有关。

一般情况下,破断强度随着裂隙密度的增加而减小,并且在达到一定裂隙密度后迅速减小。

3.破断模式裂隙岩体的破断模式主要取决于裂隙面间的摩擦特性、裂隙的分布和岩体的应力状态等因素。

常见的破断模式包括剪切破裂、拉伸破裂和剪拉混合破裂等。

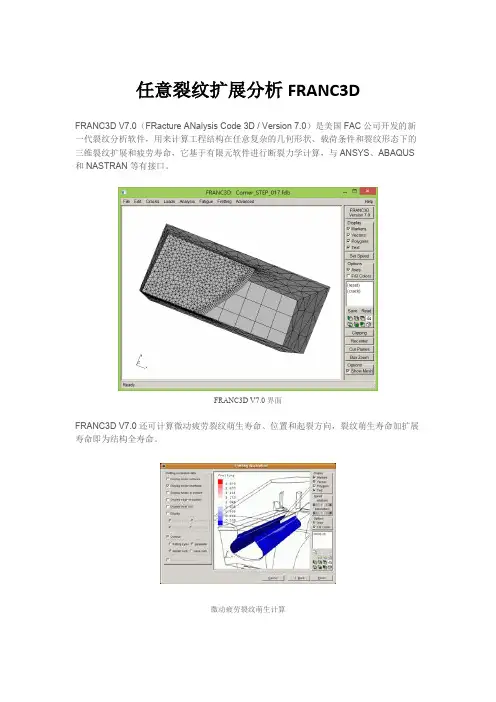

任意裂纹扩展分析FRANC3DFRANC3D V7.0(FRacture ANalysis Code 3D / Version 7.0)是美国FAC公司开发的新一代裂纹分析软件,用来计算工程结构在任意复杂的几何形状、载荷条件和裂纹形态下的三维裂纹扩展和疲劳寿命,它基于有限元软件进行断裂力学计算,与ANSYS、ABAQUS 和NASTRAN等有接口。

FRANC3D V7.0界面FRANC3D V7.0还可计算微动疲劳裂纹萌生寿命、位置和起裂方向,裂纹萌生寿命加扩展寿命即为结构全寿命。

微动疲劳裂纹萌生计算FAC公司(Fracture Analysis Consultants, Inc.)成立于1988年,起源于国际权威的断裂力学研究机构-康奈尔大学断裂工作组,与美国军方和政府组织长期进行项目合作研究和软件联合开发。

FRANC3D V7.0是由FAC公司联合美国空军研究实验室(AFRL)、NASA 马歇尔太空飞行中心、美国海军航空系统司令部(NAVAIR)及波音、普惠等公司开发的新一代裂纹分析软件,是目前全球最专业、最流行的任意三维裂纹扩展分析与损伤容限评估软件。

FRANC3D V7.0研发历程FRANC3D V7.0研发资助机构利用FRANC3D V7.0,可以对以下几方面进行研究:∙微动疲劳裂纹萌生寿命、位置和起裂方向分析∙损伤容限评估∙耐久性分析∙结构安全和可靠性评估∙裂纹尺寸与结构剩余寿命的关系研究∙确定初始缺陷在给定载荷历史条件下的剩余寿命∙确定给定寿命和载荷下的临界裂纹尺寸(允许存在多大的初始缺陷)∙确定无损检测周期和维修方案∙焊接结构失效分析∙……FRANC3D V7.0的主要更新:1.新的裂纹引入与更新算法,裂纹引入稳定性更好,成功率更高。

2.可以利用虚拟裂纹闭合技术计算能量释放率(GI、GII、GIII)。

3.初始裂纹库中增加准椭圆形裂纹类型。

4.恒幅疲劳裂纹扩展计算时,除了给定应力比R之外,还增加了通过载荷自动计算应力比R的选项。

复杂结构的三维疲劳断裂强度模拟航空航天器、汽车、机床等工程中广泛使用的各种机械设备往往都是由结构复杂的各种部件构成的。

在设备的使用过程中,各构件由于受力的持续性和循环性,以及材料本身存在的缺陷,往往容易出现破坏。

这种破坏主要有疲劳和断裂两种形式,因此,疲劳断裂力学已经成为工程结构强度和可靠性分析的必要工具。

当前广泛应用的疲劳断裂理论往往是基于二维断裂力学的平面理论,而实际构件由于结构较复杂,往往呈现出强烈的三维效应,因此,对于复杂结构的三维破坏研究具有重要的理论和实际意义。

本文对三维疲劳断裂领域中的应力集中、疲劳寿命和裂纹扩展三方面的问题进行了研究,主要包括以下内容:1.基于三维有限元方法具体研究了含椭圆孔板的三维应力集中系数随泊松比的变化规律,发现了泊松比对厚度依赖的三维应力集中系数有较大的影响。

并得出了一组以孔的形状因子、板的无量纲厚度和泊松比为参数的经验公式,该组公式较精确地描述了该问题中应力集中系数的最大值、表面值和平面解之间的关系,对于目前工程中普遍采用的应力集中的测定方法有较大的改进意义。

2.根据局部应力理论,研究了受泊松比影响的三维应力集中对疲劳强度的影响。

研究发现,若考虑三维最大应力集中对疲劳强度的影响,预测值比仅考虑表面或二维应力集中小,说明局部最大的三维应力集中对疲劳强度有削弱作用。

因此,忽略应力集中三维效应的影响会带来极大的安全隐患。

3.随着计算机技术的发展,三维裂纹分析变得可行,但是复杂结构的三维裂纹建模和扩展的准确模拟仍是巨大挑战。

因此,本文基于含孔板构件对角裂纹的扩展进行了模拟研究,发展了疲劳裂纹自动扩展的模拟方法。

以该方法为基础,可以进一步实现任意复杂构件的疲劳裂纹扩展模拟,对三维损伤容限技术的实际应用具有重要的现实意义。

FRANC3D V7.4微动疲劳、三维裂纹扩展和损伤容限分析软件新一代FRANC3D(FRacture ANalysis Code for 3D)是美国FAC公司开发的新一代裂纹分析软件,用来计算微动疲劳裂纹萌生寿命(包括裂纹萌生位置和起裂方向)以及工程结构在任意复杂的几何形状、载荷条件和裂纹形态下的三维裂纹扩展和寿命。

FAC公司(Fracture Analysis Consultants, Inc.)成立于1988年,起源于国际权威的断裂力学研究机构-康奈尔大学断裂工作组,与美国军方和政府组织长期进行项目合作研究和软件联合开发。

FRANC3D是由FAC公司联合美国空军研究实验室(AFRL)、NASA马歇尔太空飞行中心、美国海军航空系统司令部(NAVAIR)及波音、普惠等公司开发的新一代裂纹分析软件,是目前全球最专业、最流行的任意三维裂纹扩展分析与损伤容限评估软件。

FRANC3D的工作流程FRANC3D采用有限元法计算断裂力学参数和任意三维裂纹扩展,与ANSYS、ABAQUS、NASTRAN 等有接口。

其工作流程如下图所示:FRANC3D的工作流程FRANC3D的功能及特点参数化裂纹库FRANC3D具备参数化裂纹库,可引入任意形状的初始裂纹:●零体积缺陷(裂纹)✓椭圆形/圆形裂纹(包括埋藏裂纹)✓穿透型单裂纹前缘裂纹✓穿透型双裂纹前缘裂纹✓长条形浅表裂纹✓圆形周向裂纹(内环、外环)✓跑道型裂纹✓用户自定义平面/近似平面内任意形状裂纹✓用户自定义空间非平面任意三维裂纹●空腔(模拟材料中的气孔、夹渣、缩孔、缩松等)●引入多重裂纹●从外部文件读入裂纹数据自适应网格划分FRANC3D采用自适应网格重新划分技术来引入和更新三维裂纹网格,并采用网格划分模板保证裂纹尖端高质量的网格,是公认的同类软件中计算精度最高的断裂力学软件。

裂纹尖端高质量的网格裂纹尖端使用1/4节点的奇异单元裂纹尖端局部网格对称来减少离散误差裂纹区域网格自动细化以保证足够的精度裂纹面划分粗大的网格以减少单元数量利用M-积分计算断裂力学参数FRANC3D默认采用M-积分来计算应力强度因子,分可分别计算出各向同性和各向异性材料中KI、KII、KIII的结果,能考虑温度、裂纹面接触、裂纹面牵引及残余应力等因素的影响。

机械结构的疲劳裂纹扩展特性分析与优化概述:机械结构的疲劳裂纹扩展特性是工程设计和使用过程中必须要考虑的重要问题之一。

疲劳裂纹扩展会导致结构强度下降,甚至引起严重事故。

因此,对机械结构的疲劳裂纹扩展特性进行深入分析和优化是至关重要的。

疲劳裂纹扩展的基本理论:疲劳裂纹扩展是指材料内部或表面的裂纹在受到交变载荷作用时逐渐扩展,在终止于结构破裂之前的过程。

裂纹扩展主要受到应力水平、载荷频率、环境条件以及材料的力学性能等因素的影响。

根据线弹性断裂力学理论,裂纹扩展速率可以用裂纹尖端位移增量和应力强度因子之间的关系来描述。

疲劳裂纹扩展的影响因素:1. 应力水平:应力水平是疲劳裂纹扩展的重要因素之一。

较高的应力水平会加速裂纹扩展过程,而较低的应力水平则会减缓裂纹扩展。

2. 载荷频率:载荷频率是指材料在受到交变载荷作用时的频率。

高频率下的载荷会加速裂纹扩展速度,而低频率下的载荷则会减缓裂纹扩展。

3. 环境条件:环境条件包括温度、湿度、腐蚀介质等因素。

某些环境条件下,如高温、高湿等,会导致材料的腐蚀和渗透,从而加速裂纹扩展。

4. 材料的力学性能:材料的强度、韧性和断裂韧性等力学性能会影响疲劳裂纹扩展的速率和路径。

疲劳裂纹扩展分析方法:1. 线性弹性断裂力学法:该方法假设材料具有线弹性行为,在结构的局部区域进行裂纹尖端位移和应力强度因子的计算。

2. 塑性力学法:该方法考虑材料的塑性行为,将材料的强度和塑性变形考虑在内,从而可以更准确地计算裂纹尖端位移和应力强度因子。

3. 数值模拟方法:数值模拟方法通过建立有限元分析模型,利用计算机进行裂纹扩展过程的模拟,得到裂纹尖端位移和应力强度因子。

疲劳裂纹扩展优化方法:1. 结构优化:通过改变结构的几何形状和尺寸,减少应力集中和应力激励,从而减缓裂纹扩展速率。

2. 材料优化:选择具有较高强度、韧性和断裂韧性的材料,可以增加结构的抵抗裂纹扩展的能力。

3. 加工和热处理优化:通过合理的加工和热处理工艺,降低材料中的缺陷和应力,减少裂纹扩展的可能性。

基于虚拟裂纹闭合法的裂纹扩展与疲劳寿命研究断裂力学在结构、机械、岩土、航空航天、船舶与海洋工程、核电、油气管道等工程领域有着广泛的应用。

但只有极少数断裂力学问题存在解析解,绝大多数工程实际中所遇到的断裂力学问题都要借助于数值分析方法才能够解决。

本文首先介绍了基于有限元法计算断裂参数的各种数值方法,包括计算应力强度因子的外推技术,计算J-积分的等效区域积分技术,计算应变能释放率的虚拟裂纹扩展技术。

然后着重介绍了具有方便、效率高、计算精度高、不依赖网格尺寸和裂纹尖端无需特殊单元等特点的虚拟裂纹闭合法(Virtual Crack Closure Technique,简称VCCT)。

利用通用有限元软件ABAQUS的自定义单元(UEL)功能,基于VCCT开发出了适用于线状直线扩展裂纹的VCCT断裂单元,用于计算应力强度因子和模拟裂纹稳态扩展;进一步开发出了适用于线状直线扩展裂纹的VCCT疲劳单元,用于疲劳寿命预测。

通过标准三点弯曲试样的算例表明,采用VCCT断裂单元计算应力强度因子精度可靠;通过双悬臂梁试样的裂纹稳态扩展算例表明,VCCT断裂单元可以很好地模拟裂纹扩展;通过与一组中心裂纹板的实验数据对比表明,采用VCCT疲劳单元能准确地预测疲劳寿命。

本文的研究结果为工程技术人员进行断裂与疲劳分析提供了一个简洁而高效的方法。

ALOF——新一代三维疲劳裂纹扩展分析软件吴圣川;吴玉程【摘要】针对当前亟需开发能分析和评估含缺陷工程结构及装备的专业商业软件的现况,基于成熟的扩展有限元法(eXtended Finite Element Method,XFEM)和自主研发的虚节点法(Virtual Node Method,VNM),推出具有完全自主知识产权的三维疲劳裂纹扩展分析软件ALOF(Analyses Laboratory of Fracture).介绍ALOF求解断裂问题的流程及其特点:可以方便地导入完整的CAD模型及多种形式的裂纹模型,可以自动生成疏密合理的二维和三维裂纹扩展分析网格;具有丰富的失效准则库;能自动分层加密裂尖区域网格;能全自动地进行裂纹扩展计算等.与同类软件相比,ALOF更简单、更精准、更高效和更专业.利用ALOF进行的3个实际工程案例表明,ALOF能准确、高效评估任意复杂缺陷体的剩余强度和疲劳寿命.【期刊名称】《计算机辅助工程》【年(卷),期】2011(020)001【总页数】5页(P136-140)【关键词】扩展有限元法;虚节点法;ALOF软件;断裂力学;三维疲劳裂纹扩展【作者】吴圣川;吴玉程【作者单位】合肥工业大学材料科学与工程学院先进材料连接与仿真中心,合肥,230009;合肥工业大学材料科学与工程学院先进材料连接与仿真中心,合肥,230009【正文语种】中文【中图分类】O241.82;TB115.70 引言复杂金属结构的断裂和损伤多源于其含有的裂纹、夹杂和孔隙等缺陷.[1]如何准确追踪这些不连续问题的时空交变演化一直是热点和难点问题,且在计算技术方法方面少有显著发展[2-3].1999年,在有限元框架内发展起来的扩展有限元法(eXtended Finite Element Method,XFEM)为上述不连续问题提出近乎完美的解决方案.[4-5]XFEM的基本原理是在裂尖区单元节点上用奇异函数和在裂纹贯穿区用跳跃函数加强传统有限元的基,模拟由于裂纹存在引起的位移不连续性.[6-7]众所周知,裂纹体的求解精度仅取决于裂纹尖端的微小区域.裂纹尖端有奇异的应力场,即使采用XFEM技术,仍需要很密的网格才能获得工程上满意的精度;而如果采用全区域加密的方式,即使达到计算机的计算极限也很难得到可靠的结果.而且,前一步断裂参量如等效应力强度因子Ke,能量释放率G和裂尖张开位移(CrackingTipOpening Displacement)DCTP等的准确度决定下一步裂纹扩展的走向,并直接影响疲劳寿命的估算.为此,TANG等[8]提出虚节点法(Virtual Node Methods,VNM)的多边形插值有限元技术.它以多边形单元和多面体单元作为退缩带,不但能对裂尖区域的网格自动分层加密,而且还可在裂纹贯穿的区域动态释放加密的单元,并成功应用于复杂三维工程计算.VNM的提出对提高裂纹扩展的求解效率具有重要的工程价值.基于改进的XFEM与自主VNM技术,数位具有机械工程和计算力学专业背景的留学归国博士和教授历时近5年开发出一套专业的三维疲劳裂纹扩展分析软件——ALOF(AnalysesLaboratoryof Fracture),并成功实现商业化运作.ALOF意为一个疲劳断裂过程的仿真实验室,它以断裂力学为基础,评估缺陷体的安全性,分析构件及装备的剩余强度与疲劳寿命,并确定其检修周期,提出维护方案.1 ALOF介绍1.1 关键技术ALOF是集前处理、核心计算、后处理于一体的用于断裂问题分析的专业性软件.它一方面融合近期发展起来的新型数值计算技术——XFEM的功能,大大简化前处理过程,在模拟裂纹扩展时无须重划分网格则更是变革了传统分析中指定裂纹扩展路径的方式,其裂纹的扩展完全依赖于求解过程,具有强大的处理疲劳断裂问题的能力;另一方面,ALOF集成自主研发的VNM技术,可实现裂纹区网格的自动分层加密与高效松弛,使复杂三维工程问题的分析计算成为可能.图1为ALOF软件求解断裂问题的流程.图1 ALOF求解断裂问题的流程Fig.1 Solution progress of ALOF for fracture problems1.2 软件特点“一键式”生成疏密合理的二维和三维裂纹扩展计算网格的特点,可以通过多种形式导入裂纹数据,具有人性化的图形交互界面(见图2),其简单易用的全中文菜单、命令及帮助文档可让工程师在很短时间内开展专业的裂纹扩展模拟分析.图2 ALOF的基本界面Fig.2 GUI of ALOF1.2.2 丰富的失效准则库ALOF自动计算各种断裂力学参量,如KI,KII,KIII,Ke,G,扩展角,单步寿命及总的疲劳寿命等.此外,由于XFEM和VNM的技术保证,ALOF对产品和裂纹形状没有任何要求,对于复杂模型仍能稳定、高效地完成准确计算.同时,ALOF支持二次开发,允许用户设计自己的失效准则和判据.1.2.3 全自动分层加密裂尖区域网格ALOF可自动追踪裂尖并基于VNM技术自动分层加密裂尖区域网格,从而使精准的裂纹扩展仿真分析成为可能.在裂纹经过的区域,ALOF将加密的网格自动松弛恢复至初始网格形态.ALOF除了能在裂尖区布置疏密合理的常应变单元外,还可生成和使用高精度的四边形和六面体等网格,为个人PC机用户定制专业的求解方案.开发人员设计数十道专业算例,保证多种实际服役情况下的计算精度.1.2.4 全自动的裂纹扩展计算根据裂纹面切割网格[9]是过去几十年主要的断裂力学计算理论,该方法严重限制构件的几何复杂度与分析效率.ALOF采用修正的XFEM技术,真正可以高效模拟任意二维和三维工程结构中的非平面裂纹及其扩展过程.图3为常用商业有限元软件与ALOF求解流程的比较.图3 常用商业有限元软件与ALOF求解流程的比较Fig.3 Comparison of commercial finite element software with ALOF on solving cracking propagation由图3可知,常用商业有限元软件(如ANSYS等)在分析裂纹扩展时每一步都要重分网格,且须保证裂尖处有足够多的单元,而ALOF可一次性完成任意裂纹的动态扩展过程,无须人工干预;ALOF还可自动判断裂纹止裂和失效判据,并根据用户需求绘制裂纹扩展过程中各个重要参量的动画.1.3 与现有断裂分析软件比较CAE软件已成为关系国家安全的高新技术产业,我国在CAE计算机工程分析领域长期受制于人,严重削弱国家的核心竞争力,直接威胁国家经济战略安全.[10-11]目前,在工程结构的疲劳断裂分析领域中,还没有一个成熟的具有自主知识产权的专业商业软件,ALOF的开发成功及推出可使我国在该领域的相关研究走在前列.目前,市场上大型商业CAE软件多开发于20世纪80年代前,大多仍基于材料力学的强度安全法评估材料和产品的强度.虽然某些软件也或多或少具备一些裂纹扩展分析功能,并集成XFEM,有些科研人员也开发出一些小型的裂纹分析软件(如FRANC3D[12]),但这些软件都不能方便、快捷、专业地分析失效问题.再者,目前市场上成熟的商业化CAE软件多为通用分析软件,其架构决定其裂纹扩展分析功能只能是其简单功能或环节之一,多是损伤容限设计工作;FRANC3D则基于边界元理论,在大规模商业化上仍有较多限制.2 工程案例分析在ALOF中,工程师既可使用商业CAD/CAE系统中建立问题的计算模型,也可在ALOF中完成以上工作.ALOF提供专用接口导入记录二维和三维裂纹信息的文件,可自动完成裂纹扩展分析.2.1 四点剪载荷下裂纹扩展图4为在上、下边中点预制线型裂纹的四点剪载荷裂纹扩展现场试验.其中,边长L=4 m,宽W=1 m,P=1 kPa,平面应变 E=200 MPa,ν=0.25.图4 四点剪载荷裂纹扩展现场试验Fig.4 Field test of cracking propagation for the fourpoint shear problemALOF为工程师提供可自行决定求解精度与效率的菜单.在四点剪载荷裂纹的模拟中,设定裂纹扩展为15步,步长为0.05,在裂尖区加密4次,特征长度为0.05.裂纹扩展5步、10步和15步后的网格和裂纹扩展路径见图5,可知计算结果与试验结果吻合较好,2条裂纹反方向对称发展,并最终指向载荷位置;ALOF仅需在裂纹尖端分层加密,相比于传统裂纹扩展计算的全区域加密方法可大大减少自由度数.这对于大型三维复杂工程结构的裂纹扩展计算具有重要意义.图5 ALOF计算的网格和裂纹扩展路径Fig.5 Mesh and cracking propagation paths obtained by ALOF2.2 工业管道分析平均半径为R,壁厚为t,周向贯穿性裂纹角为2θ的某型工业管道裂纹的扩展过程,其几何尺寸见图6.总载荷P从0~126.878 N变化,对应的弯矩从0~28.548 kN·m变化.图6 某型工业管道几何尺寸Fig.6 Geometry size of an industrial pipe材料模型采用Ramberg-Osgood本构关系,E=207 GPa,ν=0.25,σ0=344.8 MPa,n=5,α =1.图7为裂纹扩展网格模型,可知在其裂纹尖端区域也进行局部分层加密.对于以上薄壁管道或压力容器等结构,可选择采用壳单元.图7 某型工业管道裂纹扩展网格模型Fig.7 Mesh model of cracking propagation of an industrial pipe图8为裂纹扩展时整个管道中的应力场.此外,ALOF可根据用户需要生成并保存任一变量的动画,以方便工程师追溯实际服役条件.图8 某型工业管道裂纹扩展应力场Fig.8 Cracking propagation stress field of an industrial pipe2.3 石油钻杆螺纹统计表明:从石油钻杆外表面发生的断裂事故一般与其表面的伤痕和初始裂纹有关.随着钻井技术向深井和超深井方向快速发展,准确预报钻杆的裂纹成核、扩展等以及开展断裂失效的技术控制是确保其安全、可靠运行的关键.该算例应用ALOF分析某型石油钻杆在实际服役载荷下齿根处表面裂纹的扩展过程.分析可知,接近台阶处的外螺纹受力最大,且此处有应力集中,见图9.图9 某型石油钻杆外螺纹几何模型Fig.9 Geometry model of the male screw of a petroleum drill pipe取台阶处一牙螺纹,再取出一扇形区域(8°)部分作为分析对象,导入ALOF划分网格.图10为实际检测到石油钻杆公扣外螺纹裂纹及断口形貌.图10 石油钻杆公扣外螺纹裂纹及断口形貌Fig.10 Male buckle crackingfracture profile of the male screw of a petroleum drill pipe根据检测到的裂纹尺寸,导入标准裂纹形状,施加载荷和边界条件,即可开始计算.石油钻杆8°螺牙分析模型见图11.其中,初始裂纹面步长为0.25 mm,扩展最大步长为0.1 mm,扩展5步.材料应变 E=200 GPa,ν=0.32.图11 某型石油钻杆螺纹8°螺牙分析模型Fig.11 Analysis model of 8°screw tooth of a petroleum drill pipe图12为表明裂纹向内部扩展的情况,可知随着载荷的变化,外螺纹表面上的裂纹逐渐向内部扩展直至贯穿并导致钻杆断裂.图12 表面裂纹向内部扩展的情况Fig.12 Propagation to the internal of surface cracking3 结论介绍具有完全自主知识产权的领先的新一代高级专业三维疲劳裂纹扩展分析软件ALOF的关键技术、软件特点,将其与现有断裂分析的软件进行比较,展示ALOF 在分析断裂问题方面的优势,最后给出3个工程实例.结论如下:(1)ALOF为我国具有自主知识产权的专业CAE软件,基于VNM的裂尖网格自动分层加密和高效松弛技术在行业内领先;(2)ALOF可开展任意几何形状结构中疲劳裂纹的扩展分析,可进行“一键式”建模,具有丰富的失效准则库,能实现全自动裂尖区分层加密和裂纹扩展分析; (3)ALOF可进行高效、全自动的裂纹扩展分析,有效评估结构的剩余强度和疲劳寿命,为材料和产品设计、装备维护和保养等提供科学支持.在进行自主CAE软件开发的过程中,应敢于突破固有体制的约束,充分利用开源资源和自身积累的技术,将开放模式与商业模式有机结合起来,明确定位、深耕厚植,这样才能打破当前国外软件一统天下的局面.参考文献:【相关文献】[1]于培师.复杂结构的三维疲劳断裂强度模拟[D].南京:南京航空航天大学,2005.[2]李录贤,王铁军.扩展有限元法(XFEM)及其应用[J].力学进展,2005,35(1):5-20.LI Luxian,WANG Tiejun.The extended finite element method and its applications-a review [J].Adv Mech,2005,35(1):5-20.[3]王明国.扩展有限元方法及在多孔陶瓷裂纹扩展中的应用研究[D].天津:天津大学,2009. [4]MOES N,DOLBOW J,BELYTSCHKO T.A finite element method for crack growth without remeshing[J].Int J Numer Methods Eng,1999,46(1):131-150.[5]DAUX C,MOES N,DOLBOW J,et al.Arbitrary branched and intersecting cracks with the extended finite element method[J].Int J Numer Methods Eng,2000,48(12):1741-1760.[6]谢海.扩展有限元法的研究[D].上海:上海交通大学,2009.[7]丁晶.扩展有限元在断裂力学中的应用[D].南京:河海大学,2007.[8]TANG Xuhai,WU Shengchuan,ZHENG Chao,et al.A novel virtual node methodfor polygonal elements[J].Appl Math & Mech,2009,30(10):1233-1246.[9]张卫国,宓为建,刘海洋.基于Zencrack的岸边集装箱起重机圆管构件疲劳裂纹扩展分析[J].计算机辅助工程,2008,17(1):16-20.ZHANG Weiguo,MI Weijian,LIUHaiyang.Analysis on fatigue crack propagation of pipe components of container cranes based on Zencrack[J].Comput Aided Eng,2008,17(1):16-20.[10]钟万勰.发展自主CAE软件产业的战略探讨[J].计算机辅助工程,2008,17(4):I-VI.ZHONG Wanxie.Strategy of the self-development CAE software industry[J].Comput Aided Eng,2008,17(4):I-VI.[11]吴瑞安,何颖波,郝志明,等.大力发展自主大规模工程力学应用软件[J].计算机辅助工程,2010,19(3):11-15.WU Ruian,HE Yingbo,HAO Zhiming,et al.Promoting developmentof independent large scale engineering mechanics application software[J].Comput Aided Eng,2010,19(3):11-15.[12]贾学明,王启智.三维断裂分析软件FRANC3D[J].计算力学学报,2004,21(6):764-768.JIA Xueming,WANG Qizhi.Three-dimensional fracture analysis software FRANC3D [J].Chin J Comput Mech,2004,21(6):764-768.。