交联工艺方式

- 格式:doc

- 大小:26.00 KB

- 文档页数:2

交联型tpr材料交联型TPR材料是一种具有优异性能的热塑性弹性体,其特点是具有良好的弹性、耐磨性和耐候性。

本文将从交联型TPR材料的制备工艺、物理性能以及应用领域等方面进行阐述。

一、交联型TPR材料的制备工艺交联型TPR材料是通过在TPR基础上引入交联剂来实现材料的交联,从而提升材料的性能。

常用的交联剂包括有机过氧化物和辐射交联剂两种。

有机过氧化物交联方式是在TPR材料中加入有机过氧化物,并通过热处理使其分解产生自由基,从而引发交联反应。

辐射交联方式是利用电子束或γ射线等辐射源对TPR材料进行辐射,使材料中的分子链断裂并形成交联结构。

二、交联型TPR材料的物理性能1. 弹性:交联型TPR材料具有优异的弹性,能够在受力后迅速恢复原状,具有较好的回弹性。

2. 耐磨性:交联型TPR材料具有良好的耐磨性能,能够在摩擦和磨损环境下保持较长时间的使用寿命。

3. 耐候性:交联型TPR材料具有较好的耐候性能,能够在阳光、雨水等自然环境的作用下保持较长时间的使用寿命。

4. 耐油性:交联型TPR材料具有良好的耐油性能,能够在油脂等化学物质的作用下保持较长时间的使用寿命。

5. 加工性:交联型TPR材料具有良好的加工性能,可以通过注塑、挤出等常规塑料加工工艺进行成型。

三、交联型TPR材料的应用领域交联型TPR材料由于其良好的性能,在许多领域得到了广泛应用。

1. 鞋材领域:交联型TPR材料可以用于制作鞋底、鞋垫等部件,具有良好的耐磨性和耐候性,能够提供舒适的脚感和良好的防滑效果。

2. 汽车领域:交联型TPR材料可以用于汽车密封件、防尘罩等部件,具有良好的耐油性和耐候性,能够提供良好的密封效果和保护作用。

3. 电子领域:交联型TPR材料可以用于电线电缆的绝缘和护套材料,具有良好的绝缘性能和耐化学腐蚀性,能够保障电子设备的安全和稳定运行。

4. 医疗领域:交联型TPR材料可以用于医疗器械的制作,具有良好的生物相容性和耐腐蚀性,能够保障医疗器械的安全和可靠性。

交联聚乙烯绝缘电缆交联工艺介绍及应用交联聚乙烯绝缘电缆是一种高压电力电缆,具有较高的耐热性、耐电压、耐电化学腐蚀性和机械强度。

它广泛应用于各个领域,如城市供电网络、石油化工、冶金、煤炭等领域,以满足生产和生活的需要。

在这篇论文中,我们将介绍交联聚乙烯绝缘电缆的交联工艺及应用。

交联聚乙烯绝缘电缆交联工艺交联聚乙烯绝缘电缆的交联工艺是将聚乙烯绝缘层加热至一定温度,使其发生化学反应并产生交联,从而使聚乙烯形成三维网络结构,提高其性能。

通常交联方法有两种:1.辐照交联:在实验室或生产现场中采用电子或γ射线进行辐照交联。

该方法交联速度快,但需要较高的能量和投资成本。

2.热交联:将电缆在一定的温度下加热,使其自身产生化学反应,从而进行交联。

该方法简单、省时省力,且在许多现场应用中具有广泛的适用性。

目前,在电缆行业中,热交联更为普遍使用。

它通常分为两种:1.潜沸法:将绝缘层的温度加热至170-180℃,然后浸泡在高压水中,使水液化,进而产生蒸汽,根据蒸汽逐渐递进的原理,使聚乙烯绝缘层进行交联。

与辐照交联相比,交联产生的能量较小,但需要使用大量水资源。

2.干燥热交联:将绝缘层在特殊的热空气中进行干燥,使其发生化学交联反应。

此方法用于大批量生产,在交联过程中产生的烟尘易于处理,但生产过程中会有一定的空气污染。

应用交联聚乙烯绝缘电缆是目前电缆行业中应用较为广泛的一种高压电力电缆,主要用于输电、变电站及工厂等场合。

交联聚乙烯绝缘电缆的优点:1. 耐热性优良:能承受高温、高湿、高海拔及强辐射等特殊环境;2. 耐电压高:在高电压下仍能保持稳定的功能性能;3. 机械强度高:具有较好的抗拉、抗压、抗弯曲和抗振动的性能特点;4. 耐电化学腐蚀性能良好:在很多强腐蚀介质和化学试剂等物质中仍能很好地保持电缆性能。

以上优点使其在石油化工、冶金、煤炭等行业具有广泛应用。

结论交联聚乙烯绝缘电缆是一种高质量、高性能的电缆,具有较强的耐用性和经济性。

高压用XLPE的过氧化物交联制备工艺在电缆领域中,XLPE已经普遍存在。

尽管交联方法各异,但在高压领域从经济、技术还是可行性上综合考虑,过氧化物交联方法无疑还是最可观,最实际可行的。

文章通过对过氧化物交联机理的介绍,着重分析在交联过程中影响生产效率的因素、产生产品质量问题的原因,提出过氧化物交联的基本工艺要求,希望对生产实际具有一定的指导意义。

标签:高压;交联聚乙烯;过氧化物;制备工艺引言纸绝缘电缆曾经在世界电力电缆传输中扮演了主要角色。

但只能存在于中压阶段,现如今在高压和超高压范围内更趋向于聚乙烯,特别是在高压区域,如充油电缆,充气以及压缩类型的电缆已经逐渐被聚乙烯电缆所取代。

因为乙烯长期工作温度不能满足日趋提高的电压等级的需求(见下表),所以采取各种交联工艺方法对其进行交联改性。

对于高压及超高压电缆常常采用过氧化物交联方法。

1 绝缘材料聚乙烯(PE)电绝缘性能,耐低温,易成型加工,足够的机械强度。

交联聚乙烯(XLPE)提高耐温等级,较大的载流量,耐环境应力,抗蠕变,适于高落差与垂直敷设。

2 过氧化物交联基本原理过氧化物交联法又名化学交联法,通过过氧化物高温分解而引发一系列自由基反应,使聚乙烯交联。

交联聚乙烯化学交联的原理可分为以下过程和步骤:(1)在聚乙烯树脂中加入过氧化二异丙苯(DCP),在一定的温度下DCP 分解成氧异丙苯游离基;(2)该游离基夺取碳键氢原子,并使聚乙烯分子之间通过C-C结合形成网状结构,同时由产生的枯基醇继续反应生成甲烷、水等物质。

过氧化物交联方法特点:过氧化物体系的交联聚乙烯的制备方法是最常见的。

设备和配混技术与橡胶硫化相似。

含有树脂和化合物的过氧化物,可使用常规的挤出机挤出,但温度低于过氧化物分解点。

大多数常用的过氧化物需要处理的范围是从240°至260°。

连续硫化设备的化合物在高压蒸汽(约250pa)下挤出到导体上将产生一个为约400°的温度。

交联工艺生产流程书一、交联工艺的基础认知。

1.1 交联工艺是啥呢?简单来说,这就像是给材料牵红线,让它们之间建立更紧密的联系。

这可不是个简单的事儿,就像月老牵红线得讲究个缘分和方法一样。

交联工艺在很多领域那可是相当重要的,比如说在橡胶工业、塑料工业里,就像一个幕后英雄,默默起着大作用。

1.2 这个工艺的原理啊,其实就是通过化学反应或者物理作用,把分子链之间连接起来。

就好比把一群各自为政的小团体,整合成一个紧密团结的大联盟。

这其中的门道可多着呢,不是随随便便就能搞定的。

二、交联工艺生产流程详细解析。

2.1 原料准备。

这是交联工艺的第一步,也是基础。

就像盖房子得先准备好砖头水泥一样。

我们得挑选合适的原料,这可不能马虎。

原料的质量就像一个人的根基,如果根基不稳,后面的事儿就全白搭。

而且原料的种类也是多种多样的,不同的产品需求就需要不同的原料搭配,这就要求我们得像个精明的厨师,懂得食材搭配的技巧。

2.2 混合过程。

2.3 交联反应。

这可是整个工艺的核心部分,就像一场盛大的音乐会的高潮部分。

在这个阶段,通过特定的条件,比如加热、加压或者加入交联剂等,让分子链之间发生交联反应。

这就像是一场魔法,分子链们就像听话的小士兵,在指令下紧紧地连接在一起。

这个过程的条件控制非常关键,差之毫厘谬以千里,就像炒菜时火候的把握,多一点少一点都可能影响菜的味道。

三、交联工艺生产流程的质量控制。

3.1 过程监测。

在整个交联工艺生产流程中,我们得像个严格的监工一样,时刻盯着生产过程。

要监测各种参数,比如温度、压力、反应时间等。

这些参数就像人的健康指标一样,稍微有点不正常,就得赶紧调整。

要是不注意这些,那生产出来的产品质量就可能像坐过山车一样忽高忽低。

3.2 成品检测。

最后一步就是成品检测了。

这就像是对一个学生的期末考试,产品合格了才能出厂。

检测的项目也是五花八门,包括物理性能、化学性能等。

只有各项指标都达到要求,这个产品才算是一个合格的“好学生”。

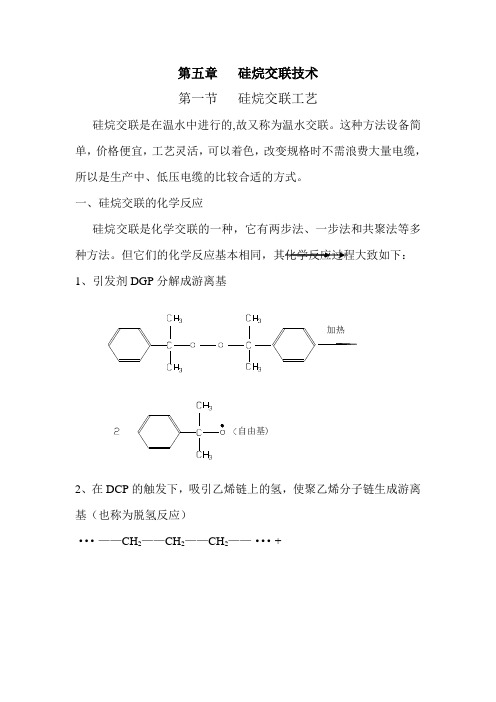

第五章硅烷交联技术第一节硅烷交联工艺硅烷交联是在温水中进行的,故又称为温水交联。

这种方法设备简单,价格便宜,工艺灵活,可以着色,改变规格时不需浪费大量电缆,所以是生产中、低压电缆的比较合适的方式。

一、硅烷交联的化学反应硅烷交联是化学交联的一种,它有两步法、一步法和共聚法等多种方法。

但它们的化学反应基本相同,其化学反应过程大致如下:1、引发剂DGP分解成游离基2、在DCP的触发下,吸引乙烯链上的氢,使聚乙烯分子链生成游离基(也称为脱氢反应)···——CH2——CH2——CH2——···+···——CH2——CH2——CH2——···+3、生成接枝聚乙烯后游离基接枝剂以A151(乙烯基三甲氰基硅烷)为例:···——CH2—CH—CH2—···+CH2=CH—Si(OCH3)生成接枝聚乙烯接上了含有硅氧烷基的枝链CH2—CH—Si(OCH3)3···—CH2—CH—CH2—···+···—CH2—CH2—CH2—···CH2—CH—Si(OCH3)3···—CH2—CH—CH2—···+ ··—CH2—CH—CH2—···4、水解缩合生成硅醇,最后形成全部硅烷分子接到聚乙烯烯链上去。

有两种反应机制:从上面反应式可以看出,硅烷交联反应与一般化学交联一样,DCP 分解,在聚乙烯上形成接点。

由于硅烷与聚乙烯接枝,进一步常规化学交联受到阻止,同时接点从聚乙烯链上移到硅烷分子上,。

当硅烷分子在别的聚乙烯上吸取一个H,从而起到进一步接枝的传播作用。

电缆交联工艺

电缆交联工艺是一种将线缆的物理结构通过化学反应的方式改变,从而提高其性能的加工技术。

电缆交联工艺主要分为热交联和辐射交联两种。

热交联是通过高温和高压将线缆材料交联,在交联过程中形成三维交联结构,提高了线缆的耐热性、耐寒性和机械强度。

辐射交联则是通过电子束或伽马射线的辐射将线缆材料交联,这种方法不需要高温高压,能够在较短的时间内完成交联,适用于某些高分子材料。

电缆交联工艺的应用广泛,可用于电气电子、航空航天、石化、医疗等领域。

- 1 -。

电缆交联工艺

电缆交联是一种提高电线电缆性能的技术。

电线电缆表面涂敷交联剂后,利用热交联或辐射交联等手段提高其热稳定性、机械强度、耐化学腐蚀性、电气性能等多方面的指标。

常用的热交联工艺有热水浴法、间接蒸汽法和直接蒸汽法。

热水浴法是将电缆浸泡在先热后凉的水中,使其表面受热交联。

间接蒸汽法是靠蒸汽传热,使电缆表面达到一定温度,然后使其表面交联。

直接蒸汽法是先浸泡在热水中,再将其置于高压蒸汽中,使电缆表面迅速交联。

辐射交联工艺则是用电子或光子对电线电缆进行辐射,使其表面分子间产生交联反应,再由于交联剂的影响,不同区域得到不同程度的交联,从而实现电缆交联的目的。

交联工艺方式目前电缆行业生产交联电缆的工艺方式分为三类:第一类过氧化物化学交联,包括饱合蒸气交联、惰性气体交联、熔盐交联、硅油交联,国内均采用第二种即干法化学交联;第二类硅烷化学交联;第三类辐照交联。

惰性气体交联:干法化学交联采用加入过氧化合物交联剂的聚乙烯绝缘材料,通过三层共挤完成导体屏蔽层――绝缘层―― 绝缘屏蔽层的挤出后,连续均匀地通过充满高温、高压氮气的密封交联管完成交联过程。

传热媒体为氮气(惰性气体),交联聚乙烯电气性能优良、生产范围可达500KV级。

硅烷化学交联:温水交联采用加入硅烷交联剂的聚乙烯绝缘材料,通过1+2的挤出方式完成异体屏蔽层――绝缘层――绝缘屏蔽层的挤出后,将已冷却装盘的绝缘线芯浸入85-95℃热水中进行水解交联,由于湿法交联会影响绝缘层中的含水量。

一般最高电压等级仅达10KV。

辐照交联:物理交联采用经过改性的聚乙烯绝缘料,通过1+2的挤出方式完成异体屏蔽层――绝缘层――绝缘屏蔽层的挤出后,将冷却后的绝缘线芯,均匀通过高能电子加速器的辐照扫描窗口完成交联过程。

辐照交联电缆料中不加入交联剂,在交联时是由高能电子加速器产生的高能电子束有效穿透绝缘层,通过能量转换产生交联反应的,因为电子带有很高的能量,而且均匀地穿过绝缘层,所以形成的交联键结合能量高,稳定性好。

表现出的物理性能为,耐热性能优于化学交联电缆。

但由于受加速器能量级的限制(一般不超过3.0Mev电子束有效穿透厚度为10mm以下,考虑几何因数,生产电缆的电压等级仅能达到10KV,优势在6KV以下。

辐照交联电缆特性电缆绝缘材料的老化寿命主要取决于其热老化寿命,它是在热作下绝缘材料内所发生的热氧氧化、热裂解、热氧化裂解,缩聚等化学反应的速度所决定的,因此绝缘材料的热老化寿命直接影响着电缆的使用寿命,按照化学反应动力学推导及人工加速热老化试验测得的(20-30年)辐照交联电缆长期允许工作温度为:电力电缆YJV0.6/1KV若按额定工作温度105度推导,其热老化寿命超过60年。

pof热收缩交联膜生产工艺

POF热收缩交联膜的生产工艺主要包括原料准备、挤出加工、热收缩和卷绕等步骤。

原料准备是POF热收缩交联膜生产的第一步。

原料主要由聚丙烯(PP)和交联剂组成。

聚丙烯是一种常见的塑料材料,具有良好的韧性和热收缩性能。

交联剂的添加可以提高POF膜的热稳定性和机械性能。

接下来是挤出加工过程。

在挤出机中,将预先混合好的聚丙烯和交联剂通过加热和挤压的方式,使其熔化并形成连续的薄膜。

挤出机的温度、挤出速度和挤出压力等参数需要根据具体的产品要求进行调节,以确保POF膜的质量和性能。

在挤出后的薄膜经过冷却后,会进入到热收缩工艺。

热收缩是POF 膜生产的关键步骤之一。

通过将薄膜加热至其玻璃化温度以上,使其立即收缩。

热收缩过程中,POF膜的分子结构发生改变,交联剂起到了关键作用,使薄膜形成了交联网络结构,提高了其热稳定性和机械性能。

最后是卷绕工艺。

卷绕是将POF膜卷绕成卷筒状,以便后续的包装和应用。

在卷绕过程中,需要控制好膜材的张力和卷取速度,以确保膜材的平整度和卷绕质量。

总结起来,POF热收缩交联膜的生产工艺包括原料准备、挤出加工、热收缩和卷绕等步骤。

通过这些工艺步骤,可以制备出具有优异性能的POF热收缩交联膜,为包装行业提供了高质量的包装材料。

希望本文对POF热收缩交联膜的生产工艺有所了解,并对读者有所帮助。

交联工艺方式

目前电缆行业生产交联电缆的工艺方式分为三类:第一类过氧化物化学交联,包括饱合蒸气交联、惰性气体交联、熔盐交联、硅油交联,国内均采用第二种即干法化学交联;第二类硅烷化学交联;第三类辐照交联。

惰性气体交联:干法化学交联

采用加入过氧化合物交联剂的聚乙烯绝缘材料,通过三层共挤完成导体屏蔽层――绝缘层―― 绝缘屏蔽层的挤出后,连续均匀地通过充满高温、高压氮气的密封交联管完成交联过程。

传热媒体为氮气(惰性气体),交联聚乙烯电气性能优良、生产范围可达500KV级。

硅烷化学交联:温水交联

采用加入硅烷交联剂的聚乙烯绝缘材料,通过1+2的挤出方式完成异体屏蔽层――绝缘层――绝缘屏蔽层的挤出后,将已冷却装盘的绝缘线芯浸入85-95℃热水中进行水解交联,由于湿法交联会影响绝缘层中的含水量。

一般最高电压等级仅达10KV。

辐照交联:物理交联

采用经过改性的聚乙烯绝缘料,通过1+2的挤出方式完成异体屏蔽层――绝缘层――绝缘屏蔽层的挤出后,将冷却后的绝缘线芯,均匀通过高能电子加速器的辐照扫描窗口完成交联过程。

辐照交联电缆料中不加入交联剂,在交联时是由高能电子加速器产生的高能电子束有效穿透绝缘层,通过能量转换产生交联反应的,因为电子带有很高的能量,而且均匀地穿过绝缘层,所以形成的交联键结合能量高,稳定性好。

表现出的物理性能为,耐热性能优于化学交联电缆。

但由于受加速器能量级的限制(一般不超过3.0Mev电子束有效穿透厚度为10mm以下,考虑几何因数,生产电缆的电压等级仅能达到10KV,优势在6KV以下。

编辑本段辐照交联电缆特性

电缆绝缘材料的老化寿命主要取决于其热老化寿命,它是在热作下绝缘材料内所发生的热氧氧化、热裂解、热氧化裂解,缩聚等化学反应的速度所决定的,因此绝缘材料的热老化寿命直接影响着电缆的使用寿命,按照化学反应动力学推导及人工加速热老化试验测得的(20-30年)辐照交联电缆长期允许工作温度为:

电力电缆YJV0.6/1KV

若按额定工作温度105度推导,其热老化寿命超过60年。

若按额定工作温度90度推导,其热老化寿命超过100年。

架空绝缘电缆JKLYJ10KV122度

架空绝缘电缆在露天空中敷设,绝缘材料的耐环境及耐辐射性更显重要。

辐照交联绝缘材料要经过辐照加工,其本身就具有很好的耐辐射能力,交联生产过程中所施加的辐照剂量距其破坏剂量留有很大安全余度。

聚乙烯辐射破坏剂量为1000KGY,而加工剂量约为200KGY,加之特殊配方改进,在相当宽的范围内仍是受辐射交联状态,所以在较长的前期使用过程中受到辐射其性能会有所提高。

四、常用塑料绝缘电缆性能对比:目前在电缆生产中,最常用的绝缘塑料有聚乙烯和聚氯乙烯,其中聚乙烯材料具有更好的电气性

能及较好的交联性,因此而发展了多种工业交联生产工艺,化学交联和辐照交联。

除下表性能以外,在生产和敷设过程中,目前所常用的交联电缆的绝缘层都表现为硬度和强度较大(常温下),特别是比聚氯乙烯绝缘剥离难度增大。

由于辐交联电缆的交联性能最好、交联度最高,相对而言剥离强度也最大。

如果交联电缆绝缘层的剥离比较容易(类似于聚氯乙烯),那必然是交联度不够或没有交联。

通常情况下,温水交联工艺生产的交联电缆,出现交联度不够的情况较多,原因是该类产品本来交联度就相对较低,而且交联工艺非连续、不能自动控制,受人为因素影响很大,容易发生欠交联。

2、热电偶是一种感温元件, 它能将温度信号转换成热电势信号, 通过电气测量仪表的配合, 就能测量出被测介质的温度。

热电偶测温的基本原理是热电效应。

在由两种不同材料的导体A和 B 所组成的闭合回路中, 当A和 B 的两个接点处于不同温度T 和To时, 在回路中就会产生热电势。

这就是所谓的塞贝克效应。

导体A和 B 称为热电极。

温度较高的一端(T 〉叫工作端( 通常焊接在一起);温度较低的一端(To 〉叫自由端( 通常处于某个恒定的温度下〉。

根据热电势与温度函数关系。

可制成热电偶分度表。

分度表是在自由端温度To=00C 的条件下得到的。

不同的热电偶具有不同的分度表。

在热电偶回路中接入第三种金属材料时, 只要该材料两个接点的温度相同, 热电偶所产生的热电势将保持不变,即不受第三种金属接入回路中的影响。

因此, 在热电偶测温时, 可接入测量仪表, 测得热电势后, 即可知道被测介质的温度。

热电偶是工业上最常用的温度检测元件之一。

其优点是: ①测量精度高。

因热电偶直接与被测对象接触,不受中间介质的影响。

②测量范围广。

常用的热电偶从-50~+1600℃均可边续测量,某些特殊热电偶最低可测到-269℃(如金铁镍铬),最高可达+2800℃(如钨-铼)。

③构造简单,使用方便。

热电偶通常是由两种不同的金属丝组成,而且不受大小和开头的限制,外有保护套管,用起来非常方便。

指的是热电偶发出毫伏级的电压信号,根据其热端、冷端(热电偶的两端的说法)温度的不同产生的电压信号毫伏信号一般在0---30MV之间吧

3、聚丙烯化学和物理特性PP是一种半结晶性材料。

它比PE要更坚硬并且有更高的熔点。

由于均聚物型的PP温度高于0C以上时非常脆,因此许多商业的PP材料是加入1~4%乙烯的无规则共聚物或更高比率乙烯含量的钳段式共聚物。

共聚物型的PP材料有较低的热扭曲温度(100C)、低透明度、低光泽度、低刚性,但是有有更强的抗冲击强度。

PP的强度随着乙烯含量的增加而增大。

PP的维卡软化温度为150C。

由于结晶度较高,这种材料的表面刚度和抗划痕特性很好。

PP不存在环境应力开裂问题。

通常,采用加入玻璃纤维、金属添加剂或热塑橡胶的方法对PP进行改性。

PP的流动率MFR范围在1~40。

低MFR 的PP 材料抗冲击特性较好但延展强度较低。

对于相同MFR的材料,共聚物型的强度比均聚物型的要高。

由于结晶,PP的收缩率相当高,一般为1.8~2.5%。

并且收缩率的方向均匀性比PE-HD 等材料要好得多。

加入30%的玻璃添加剂可以使收缩率降到0.7%。

均聚物型和共聚物型的PP材料都具有优良的抗吸湿性、抗酸碱腐蚀性、抗溶解性。

然而,它对芳香烃(如苯)溶剂、氯化烃(四氯化碳)溶剂等没有抵抗力。