现场工艺纪律检查记录表

- 格式:docx

- 大小:19.61 KB

- 文档页数:2

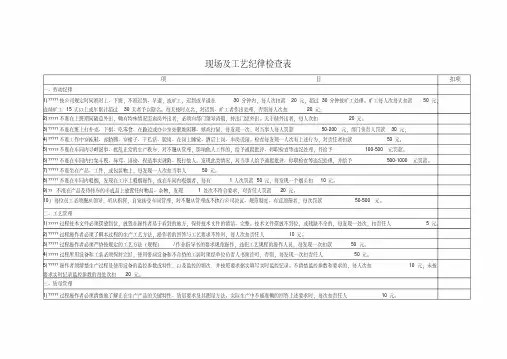

现场及工艺纪律检查表项目扣项一、劳动纪律1)????? 按公司规定时间准时上、下班,不准迟到、早退,或旷工,迟到或早退在30分钟内,每人次扣款20元,超过30分钟按旷工处理。

旷工每人次每天扣款50元,连续旷工15天以上或年累计超过30天者予以除名。

每天按时点名,对迟到、旷工者作出处理,否则每人次扣20元;2)????? 不准在上班期间随意外出,确有特殊情况需离岗外出者,必须向部门领导请假,持出门证外出。

无手续外出者,每人次扣20元。

3)????? 不准在班上打扑克、下棋、吃零食、在路边或办公室旁聚堆闲聊、嬉戏打闹,每发现一次,对当事人每人罚款50-200元,部门负责人罚款30元;4)????? 不准工作中穿拖鞋、赤胳膊、穿裙子、干私活、脱岗、在岗上睡觉、酒后上岗、串岗说闹。

检查每发现一人次有上述行为,对责任者扣款50元。

5)????? 不准在车间内寻衅滋事、扰乱正常的生产秩序,对不服从管理,影响他人工作的,给予通报批评、停职检查等违纪处理,并给予100-500元罚款。

6)????? 不准在车间内打架斗殴、辱骂、诽谤、捏造事实诬陷、殴打他人。

发现此类情况,对当事人给予通报批评、停职检查等违纪处理,并给予500-1000元罚款。

7)????? 不准坐在产品、工件,或包装物上,每发现一人次扣当事人50元。

8)????? 不准在车间内吸烟,发现在工序上吸烟操作,或在车间内吸烟者,每有1人次罚款50元,每发现一个烟头扣10元。

9)?? 不准在产品及待转序的半成品上放置任何物品、杂物,发现1处次不符合要求,对责任人罚款20元。

10)每位员工必须服从领导,听从指挥,自觉接受车间管理,对不服从管理或不执行公司决议、规章制度、有意顶撞者,每次罚款50-500元。

二、工艺管理1)????? 过程技术文件必须摆放到位,放置在操作者易于看到的地方,保持技术文件的清洁、完整。

技术文件摆放不到位,或残缺不全的,每发现一处次,扣责任人5元。

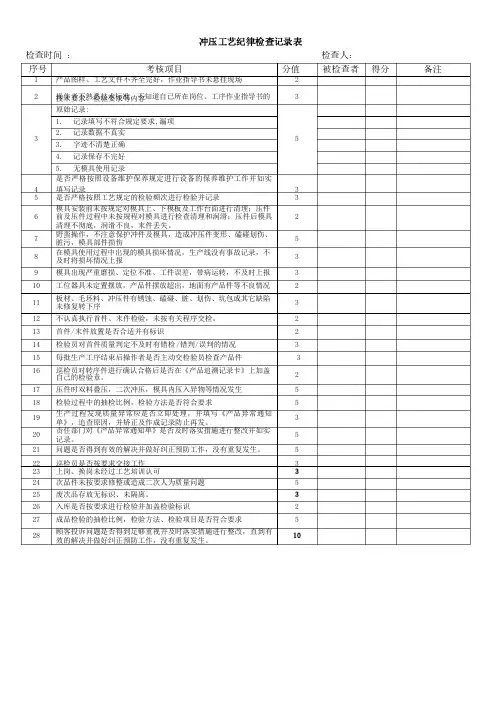

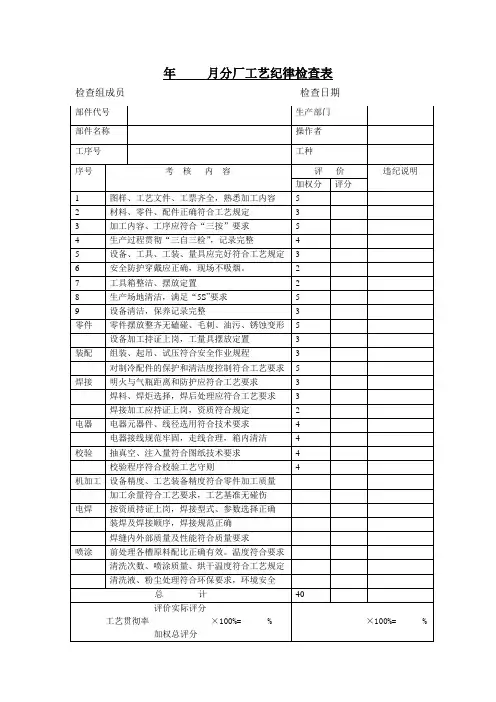

冲压工艺纪律检查记录表检查时间检查时间 : 检查人:检查人: 序号序号考核项目考核项目分值分值 被检查者被检查者 得分得分 备注备注1 产品图样、工艺文件不齐全完好,作业指导书未悬挂现场2 2操作者不熟悉技术标准,不知道自已所在岗位、工序作业指导书的技术要求、检验要求等内容技术要求、检验要求等内容 33原始记录原始记录: :51. 记录填写不符合规定要求记录填写不符合规定要求,,漏项漏项2. 记录数据不真实记录数据不真实3. 字迹不清楚正确字迹不清楚正确4. 记录保存不完好记录保存不完好5. 无模具使用记录无模具使用记录4 是否严格按照设备维护保养规定进行设备的保养维护工作并如实填写记录填写记录35 是否严格按照工艺规定的检验频次进行检验并记录3 6 模具安装前未按规定对模具上、下模板及工作台面进行清理;压件前及压件过程中未按规程对模具进行检查清理和润滑;前及压件过程中未按规程对模具进行检查清理和润滑;压件后模具压件后模具清理不彻底,润滑不良,末件丢失。

2 7 野蛮操作,不注意保护冲件及模具,造成冲压件变形、磕碰划伤、脏污,模具部件损伤脏污,模具部件损伤5 8 在模具使用过程中出现的模具损坏情况,生产线没有事故记录,不及时将损坏情况上报及时将损坏情况上报3 9 模具出现严重磨损、定位不准、工件误差,带病运转,不及时上报 3 10 工位器具未定置摆放,产品件摆放超出,地面有产品件等不良情况 2 11 板材、毛坯料、冲压件有锈蚀、磕碰、脏、划伤、坑包或其它缺陷未修复转下序未修复转下序3 12 不认真执行首件、末件检验,未按有关程序交检。

2 13 首件首件//末件放置是否合适并有标识末件放置是否合适并有标识2 14 检验员对首件质量判定不及时有错检/错判错判//误判的情况误判的情况3 15 每批生产工序结束后操作者是否主动交检验员检查产品件 3 16 巡检员对转序件进行确认合格后是否在《产品追溯记录卡》上加盖自己的检验章,自己的检验章,2 17 压件时双料叠压,二次冲压,模具内压入异物等情况发生 5 18 检验过程中的抽检比例,检验方法是否符合要求5 19 生产过程发现质量异常应是否立即处理,并填写《产品异常通知单》,追查原因,并矫正及作成记录防止再发。

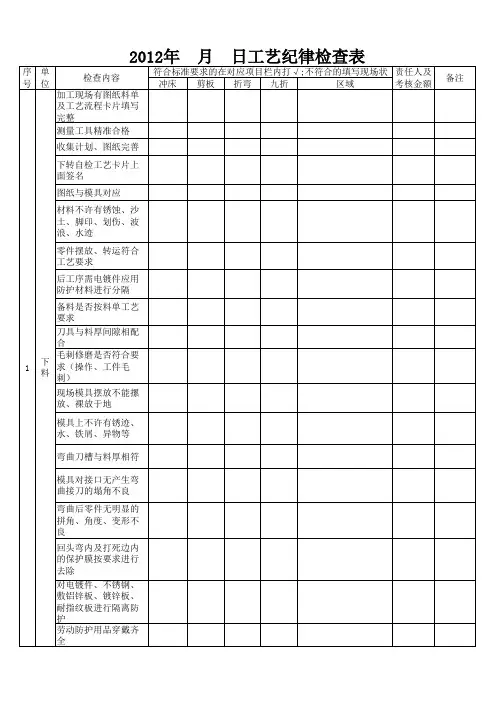

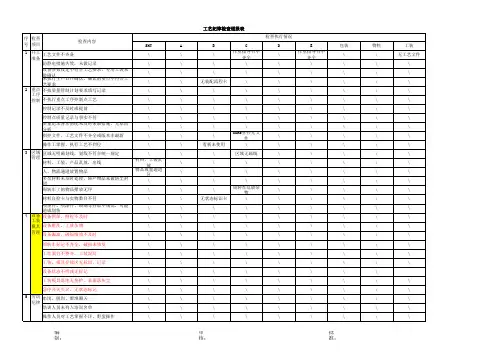

工艺纪律检查表检查日期:记录人:序号检查项目标准分检查内容结果被检查部门实得分1 文件和资料5 1、生产现场使用的作业文件是否属于受控文件的有效版本1、受控文件是有效版本。

生产科4 2、作业指导书是否齐全、破损、看不清,是否立即可得;2、作业指导书齐全、无破损、清晰,立即可得。

4 3、作业指导书是否被理解和被执行?3、能认真执行作业指导书。

25 1、设备的使用与保养是否符合要求1、设备的使用与保养是否符合要求。

生产科设备 4 2、设备设备是否点检,点检是否流于形式;2、设备设备按时点检。

和工装4 3、工装模具使用、摆放是否符合规范要求?3、工装模具使用、摆放符合规范要求。

3 生产4 1、是否按照设计要求、工艺流程和安全操作规程进行操作?1、能按照设计要求、工艺流程和安全操作规程进行操作。

生产车间5 2、是否按工艺卡片、技术标准进行生产?2、按工艺卡片、技术标准进行生产。

4 3、每批产品是否有随工记录单,是否填写正确?3、每批产品有随工记录单,填写基本正确。

4 4、出现不合格时的流程是否熟悉,是否会调整程序或模具?4、出现不合格时的流程能调整程序或模具。

4 采购5 1、材料、外购件、外协件是否符合认证和加1、材料、外购件、外协件基本符合认证供销科工要求?和加工要求。

4 2、材料采购计划是否合理?2、材料采购计划合理。

4 3、外协件加工周期是否明确?3、外协件加工周期明确。

4 4、有无外协件和材料的质量统计?4、外协件和材料的质量统计记录不全。

6 检验 4 1、检具是否齐全,有效;1、检具齐全,在有效期内。

质检科4 2、产品是否有明确的检验状态?2、产品是有明确的检验报告。

4 3、检验人员是否培训?3、检验人员培训不及时4 4、检验有无不合格情况,怎样处理?4、检验有无不合格情况时,怎样处理?4 5、是否有关键尺寸?是否对异常点进行了分析?5、是否有关键尺寸?是否对异常点进行了分析?4 6、是否进行了SP3控制?6、是否进行了SP3控制?7 包装 4 1、包装是否按要求进行?1、包装是否按要求进行?4 2、产品放置是否整齐和按规定?2、产品放置是否整齐和按规定?9 安全生产4 1、生产现场的文明生产、定置管理是否符合要求1、生产现场的文明生产、定置管理是否符合要求4 2、安全防护设备是否正在使用?2、安全防护设备是否正在使用?合计分值10 0检查人员:。

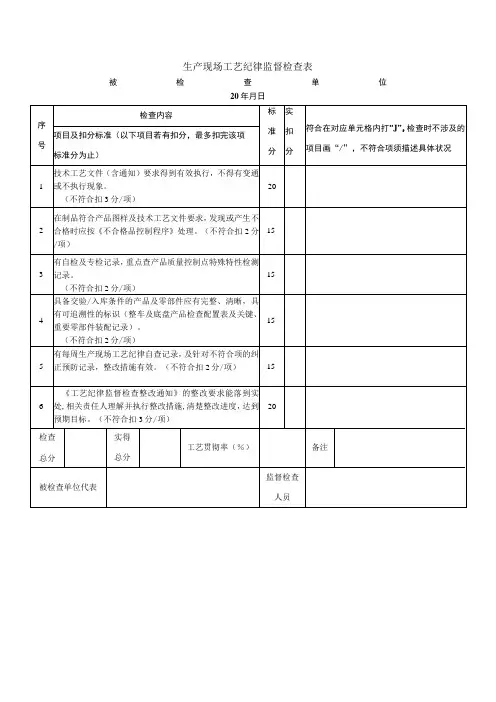

现场工艺纪律检查记录表车间检杳确认具体检查记录检查不合格记录1 现场工序作业有无指导性工艺文件?(查现场作业文件)7 工装/设备、检具的检定、标识和维护?(查检定标识和点检记录)■ ■;!■ ■ ■■ ■ ■;!■Bin ■■ ■;!■ ■ ■■■«■ ■■ ■;« ■>^B ■■■■■■*・■BWB ■■■ n・■V*・■■■ n・■■« ■ ■■ n・■BWB ■■■ 18现场产品标识和不合格品隔离处理?(查:有无待检、合格和不合格区;8.不合格放置和标识)扌口分量2 操作工是否熟悉作业文件?即:工序操作是否符合作业文件要求?b a 丄n ・-* * i a」4 ・u —i - aa- i i a」4 ・ a —i - aa」亠』4 a a a i i a」4 ・ a . ^aa a」』4 a a a 1 a a 4 ・ a n n a a =,_■ 1 a』4 ・a -HJJ L M』亠・・ a 1 a』厶・ a m a a n M 4 J.BS -〔 a J&HB N N A A Z M JABBB.-_ _分3-K・——」」—'._…6 操作员工资格确认?(检查员工对产品、零部件和流程的了解程度)扣分项扣分数得分数=100-扣分数3分/次3分/次3分/次3分/次现场工艺纪律检查注意事项1时间安排:A、每周检查一次并须覆盖所有车间;B检查前须通知被检查车间主任,同时检查发现的问题须及时向责任车间主任通报。

2、人员安排A、检查人员为产品项目质量工程师;B所有检查人员:曹爱军、王祖均、郎春升、韦鸿、孙伟航;C每次检查设立一个检查小组长3、检查表的填写A、检查采用随机抽样方式进行;B每项内容检必须查不少于一处;C每处检查无论合格与否必须详细填写检查记录;D每张检查表必须填写检查车间、检查人、日期和扣分项、扣分数、得分数;4、检查表的总结A、检查总结内容:检查车间扣分项内容、扣分项和最终得分。

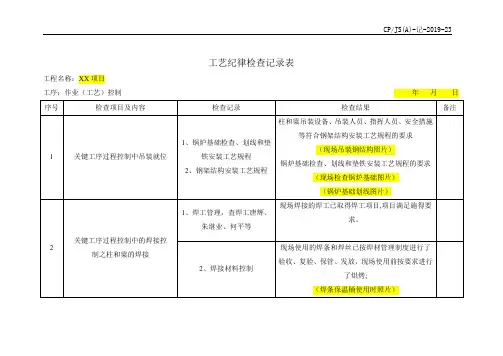

现场工艺纪律检查记录表

检查人/日期

具体检查记录

检查不合格记录

匚艺文件?(查现场作业文件) 操作工是否熟悉作业文件?即:工序操作是否符合作业文件要求?

工序参数控制是否符合工艺文件?(查参数记录和控制、检测情况)

6 操作员工资格确认?(检查员工对产品和流程的了解程度)

7 工装/设备、检具的检定、标识和维护?(查检定标识和点检记录) -e ・・・・ vr ・・vs ・・・vr vr ・・・・・ vr vr ・・.・・ vr vr 9"F ・・ ・an ・v 8

—现场产品标识和不合格品隔离处理? 8 .不合格放置和标识)

扣分项 扣分数 得分数(满分:100)

被检查车间 扌口分量

工序操作现场有无首末样?(查样件及标识)

工序自检/互检是否符合工艺文件要求? 核对操

(查:有无待检、合格和不合格区;

工艺纪律检查注意事项

1、检查内容:

A、指导工序操作用工艺文件是否完整、齐全?

B、工序操作员工是否熟悉工艺文件?实际操作是否符合工艺文件?

C、关键过程实际参数控制是否符合工艺设定要求?

D、关键过程参数记录和监控实施是否及时、有效?

E、现场是否实施首末件确认,并保留有效首末件样件?

F、现场操作工序自检/互检是否有效?

G、各操作工,尤其是特种、关键工序员是否持证上岗?

H、设备、工装点检/维护记录及实施情况是否符合要求?

I、现场产品标识、防护及安全放置是否妥当?

2、扣分要求:

A、A项和B项每项每次扣分为:3分。

B、C项和D项每项每次扣分为:4分。

C、E项和F项每项每次扣分为:5分

D、其余各项每次扣分为:2分。

3、评分标准:

A、满分为:100分;扣分累加;得分=100-扣分累加值

B、评级标准:同现场定置管理和5S检查。

C、评级频次为:和现场定置管理和5S检查汇总一起评分。

D 、责任部门在第二个工作日须针对每次检查问题点制订整改措施及时间

四、检查时间:每月和第二周和第四周四下午2:00。

五、检查人员:制造部工艺组工程师。

六、检查结果及要求同“现场定置管理和5S检查”。