数控车削刀具-38页文档资料

- 格式:ppt

- 大小:2.90 MB

- 文档页数:38

输气工(高级技师)模拟试卷1(题后含答案及解析)题型有:1. 单项选择题 2. 判断题请判断下列各题正误。

3. 简答题 4. 计算题单项选择题下列各题的备选答案中,只有一个是符合题意的。

1.铸铁在拉伸和扭转时的破坏属于( )。

A.脆性断裂B.塑性断裂C.屈服断裂D.脆性和塑性断裂正确答案:A2.下列现象中,不会造成气流声突然增大的是( )。

A.用户突然增加用气量B.用户突然减少用气量C.进气量突然增加D.下游管线爆破正确答案:B3.在某一操作条件下,管线的计算理论输气量为30×104m3/d,该管线的输送效率为96%,则该管线的实际输气量为( )m3/d。

A.30×104B.31.25×104C.28.8×104D.32×104正确答案:C4.在高孔阀清洗中,应对上下游( )范围内的直管段圆度进行实测测量。

A.0.5DB.1DC.2DD.5D正确答案:A5.管道的输差是( )的反映。

A.实际损失B.仪表误差C.实际损失和仪表误差综合D.理论的损失正确答案:C6.下列哪种因素是造成地下金属管线外壁腐蚀的主要因素?( )A.管内积液B.土壤C.杂散电流D.管材正确答案:B7.对中途有气量输入输出的管线进行工艺计算时,其输入输出气量的取值为( )。

A.输入输出都取正值B.输入输出都取负值C.输入取正、输出取负D.输入取负、输出取正正确答案:C8.清管器被卡,解卡的方法一般首先采用( )。

A.增加推球压力,或发第二个球B.倒推回发球点,或放空引球的方法C.采取断管取清管器的办法D.增大进气量,提高压力,以增大压差正确答案:D9.生产考核办法应贯穿( )管理的全过程管理。

A.生产现场B.QHSEC.生产班组D.生产车间正确答案:B10.放空操作规程与放散操作规程除点火与不点火外,在( )上还有不同。

A.压力要求B.时间要求C.仪表要求D.人员要求正确答案:B11.各单位的计量管理规定必须遵照单位的实际情况制定,但不得违背( )。

数控机床用刀具系统参数介绍一、数控车削刀具的特点为了适应数控机床加工精度高、加工效率高、加工工序集中及零件装夹次数少等要求,数控机床对所用的刀具有许多性能上的要求。

与普通机床的刀具相比,数控车床刀具及刀具系统具有以下特点:1)刀片或刀具的通用化、规则化、系列化。

2)刀片或刀具几何参数和切削参数的规范化、典型化。

3)刀片或刀具材料及切削参数须与被加工工件的材料相匹配。

4)刀片或刀具的使用寿命高,加工刚性好。

5)刀片在刀杆中的定位基准精度高。

6)刀杆须有较高的强度、刚度和耐磨性。

二、数控车削刀具的分类1.根据加工用途分类车床主要用于回转表而的加工,如圆柱面、圆锥面、圆弧面、螺纹、切槽等切削加工。

因此,数控车床用刀具可分为外圆车刀、内孔车刀、螺纹车刀、切槽刀等种类。

2.根据刀尖形状分类数控车刀按刀尖的形状一般分成三类,即尖形车刀、圆弧形车刀和成形车刀,如图2-2.1所示。

图2-2.1 按刀尖形状分类的数控车刀注:在数控车床上,除进行螺纹加工外,应尽量不用或少用成形车刀。

3.根据车刀结构分类根据车刀的结构,数控车刀又可分为整体式车刀、焊接式车刀和机械夹固式车刀三类。

(1)整体式车刀整体式车刀(图2-2.2 a)主要指整体式高速钢车刀。

通常用于小型车刀、螺纹车刀和形状复杂的成形车刀。

具有抗弯强度高、冲击韧度好,制造简单和刃磨方便、刃口锋利等优点。

(2)焊接式车刀焊接式车刀(图2-2.2b )是将硬质合金刀片用焊接的方法固定在刀体上,经刃磨而成。

这种车刀结构简单,制造方便,刚性较好,但抗弯强度低、冲击韧度差,切削刃不如高速钢车刀锋利,不易制作复杂刀具。

(3)机械夹固式车刀机械夹固式车刀(图2-2.2c)是将标准的硬质合金可换刀片通过机械夹固方式安装在刀杆上的一种车刀,是当前数控车床上使用最广泛的一种车刀。

a)b)c)图2-2.2 按刀具结构分类的数控车刀a)整体式车刀b)焊接式车刀c)机械夹固式车刀三、数控车削刀具的材料常用的数控刀具材料有高速钢、·硬质合金、涂层硬质合金、陶瓷、立方氮化硼,金刚石等。

第3章切削刀具在机械加工过程中,刀具直接参与切削过程,从工件上切除多余金属层,它是保证加工质量,提高生产率的一个重要因素,在工艺系统中占有重要的地位。

3.1 车刀车刀是完成车削加工所必需的工具。

车刀直接参与从工件上切除余量的车削加工过程。

车刀其性能取决于刀具材料、结构、几何参数等。

刀具性能的优劣对车削加工的质量、生产率有决定性影响。

尤其是随着车床性能的提高,刀具的性能直接影响机床性能的发挥。

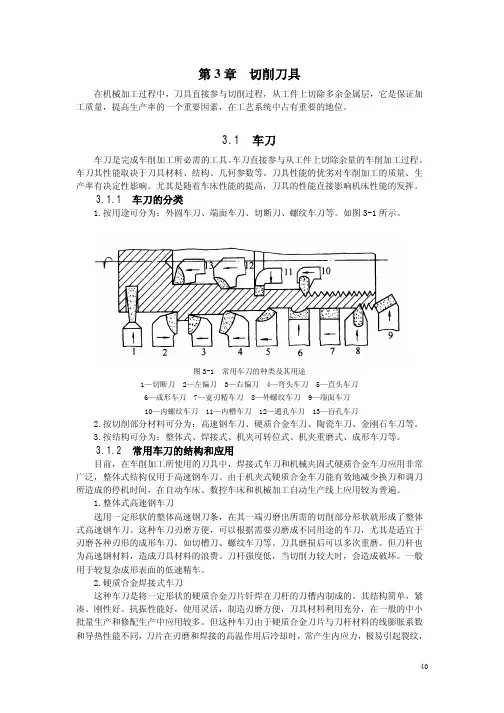

3.1.1 车刀的分类1.按用途可分为:外圆车刀、端面车刀、切断刀、螺纹车刀等。

如图3-1所示。

图3-1 常用车刀的种类及其用途1—切断刀 2—左偏刀 3—右偏刀 4—弯头车刀 5—直头车刀6—成形车刀 7—宽刃精车刀 8—外螺纹车刀 9—端面车刀10—内螺纹车刀 11—内槽车刀 12—通孔车刀 13—盲孔车刀2.按切削部分材料可分为:高速钢车刀、硬质合金车刀、陶瓷车刀、金刚石车刀等。

3.按结构可分为:整体式、焊接式、机夹可转位式、机夹重磨式、成形车刀等。

3.1.2 常用车刀的结构和应用目前,在车削加工所使用的刀具中,焊接式车刀和机械夹固式硬质合金车刀应用非常广泛,整体式结构仅用于高速钢车刀。

由于机夹式硬质合金车刀能有效地减少换刀和调刀所造成的停机时间,在自动车床、数控车床和机械加工自动生产线上应用较为普遍。

1.整体式高速钢车刀选用一定形状的整体高速钢刀条,在其一端刃磨出所需的切削部分形状就形成了整体式高速钢车刀。

这种车刀刃磨方便,可以根据需要刃磨成不同用途的车刀,尤其是适宜于刃磨各种刃形的成形车刀,如切槽刀、螺纹车刀等。

刀具磨损后可以多次重磨。

但刀杆也为高速钢材料,造成刀具材料的浪费。

刀杆强度低,当切削力较大时,会造成破坏。

一般用于较复杂成形表面的低速精车。

2.硬质合金焊接式车刀这种车刀是将一定形状的硬质合金刀片钎焊在刀杆的刀槽内制成的。

其结构简单,紧凑、刚性好、抗振性能好,使用灵活,制造刃磨方便,刀具材料利用充分,在一般的中小批量生产和修配生产中应用较多。

第一章数控加工知识第二章数控车工步介绍第三章数控车刀具介绍第四章数控车刀片介绍第五章刀具材质介绍第一章加工知识介绍主轴转速n ( RPM)是指卡盘和工件的每分钟转数rpm ①②V C (m/min )VC 是刀具沿着工件移动的表面速度,用每分钟米数表示,m/min 主轴速度切削速度③③Ap (mm )背吃刀量切削深度(ap )是切削刃切入工件的长度●给出任意直径,能在3秒内估算周长!估算乘3即可!●提示要求:●给出直径与切削速度,能在20秒内估算转速!切削三要素对切削的影响:切削速度vc 背吃刀量ap 进给量fn切削状态切削材质切削环境不同镗杆的悬伸产长度:工件机床工艺刀具工装参数明确产品结构选择机床类别确定工艺路线明确刀具列表明确装夹情况选择切削参数加工思路流程图影响卡盘夹紧力的因素:工件的重量重量与夹紧力成正比(防止甩出)工件的刚性刚性与夹紧力成正比(防止变形)工件的长径比长径比与夹紧力成正比(防止挠弯)工件的结构回转体与非回转体夹紧力不同(防止甩出)工装的装夹面积装夹面积与夹紧力成正比(防止变形)夹紧后的平衡平衡好坏与夹紧力成反比(防止甩出)提效须知的思路查看工装的夹紧情况计算切参数审核程序/走刀路径优化刀具优化切削参数计算成本●查看工装装夹情况●计算切削三要素与原有切削参数对比尽量接近刀具的切削速度切削上限●优化切削参数程序优化●试验切削计算效率进行对比外径车削英文:Outside Diameter 缩写:OD 内径车削英文:Inside Diameter 缩写:ID 端面车削英文:Face Cutting 缩写:FA槽车削英文:Grooving 缩写:G 螺纹车削英文:Threading缩写:T 钻孔英文:Drilling缩写:DR攻螺纹英文:Tapping缩写:TAP 切断英文:Cut Off 缩写:CO 仿形车削英文:Copying Turning 缩写:CT中加工英文:Moderate cutting 缩写:M 粗加工英文:Rough cutting缩写:R 精加工英文:Finishing 缩写:F有什么工步就存在什么样的刀具,一一对应!英文OD ID ROUGH FINISH FACE GROOVE THREA Drill缩写OD ID R F FA G T DR ODR ODF 描述外径内径粗加工精加工面沟槽车螺纹钻孔外圆粗外圆精英文TAPPING缩写TAP IDR IDF ODT IDT ODG IDG FAT FAG 描述攻丝内径粗内径精外径螺纹内径螺纹外径槽内径槽端面螺纹端面槽Mastercam X9中文切削工艺以及刀具类别端面钻孔外径内径端面槽外径槽内径槽端面螺纹外径螺纹内径螺纹FA DR OD ID FAG ODG IDG FAT ODT IDT车削加工口诀:工件装夹要牢靠端面少量来一刀测量Z向定原点外圆向左来一刀测量直径来补偿外圆粗车是左右内孔粗车看悬长沟槽粗车慢进给螺纹加工看螺距进给螺距乘转速螺距大小定刀数①②③④名称:外径车刀编码:OD编码介绍:O D R-25-80-C N M G120408-M S V P15T F 外圆粗加工-25刀方-80°刀片后面是刀片型号/断屑槽/材质标号规格:10#/ 12#/ 16#/ 20#/ 25#/ 32#/ 40# 等用途:●外圆车削/端面车削●刀具中心高可以高1%(D)D是工件直径●不同的机床型号使用不同外圆刀方。

数控车床可转位刀具简介数控车床刀具种类繁多,功能互不相同。

根据不同的加工条件正确选择刀具是编制程序的重要环节,因此必须对车刀的种类及特点有一个基本的了解。

目前数控机床用刀具的主流是可转位刀片的机夹刀具。

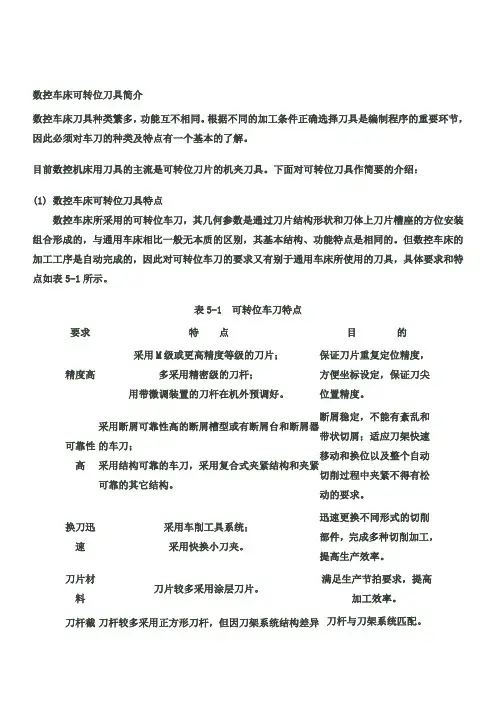

下面对可转位刀具作简要的介绍:(1)数控车床可转位刀具特点数控车床所采用的可转位车刀,其几何参数是通过刀片结构形状和刀体上刀片槽座的方位安装组合形成的,与通用车床相比一般无本质的区别,其基本结构、功能特点是相同的。

但数控车床的加工工序是自动完成的,因此对可转位车刀的要求又有别于通用车床所使用的刀具,具体要求和特点如表5-1所示。

表5-1 可转位车刀特点要求特点目的精度高采用M级或更高精度等级的刀片;多采用精密级的刀杆;用带微调装置的刀杆在机外预调好。

保证刀片重复定位精度,方便坐标设定,保证刀尖位置精度。

可靠性高采用断屑可靠性高的断屑槽型或有断屑台和断屑器的车刀;采用结构可靠的车刀,采用复合式夹紧结构和夹紧可靠的其它结构。

断屑稳定,不能有紊乱和带状切屑;适应刀架快速移动和换位以及整个自动切削过程中夹紧不得有松动的要求。

换刀迅速采用车削工具系统;采用快换小刀夹。

迅速更换不同形式的切削部件,完成多种切削加工,提高生产效率。

刀片材料刀片较多采用涂层刀片。

满足生产节拍要求,提高加工效率。

刀杆截刀杆较多采用正方形刀杆,但因刀架系统结构差异刀杆与刀架系统匹配。

形大,有的需采用专用刀杆。

(2)可转位车刀的种类可转位车刀按其用途可分为外圆车刀、仿形车刀、端面车刀、内圆车刀、切槽车刀、切断车刀和螺纹车刀等,见表5-2。

表5-2 可转位车刀的种类类型主偏角适用机床外圆车刀900、500、600、750、450普通车床和数控车床仿形车刀930、107.50仿形车床和数控车床端面车刀900、450、750普通车床和数控车床内圆车刀450、600、750、900、910、930、950、107.50普通车床和数控车床切断车刀普通车床和数控车床螺纹车刀普通车床和数控车床切槽车刀普通车床和数控车床(3)常用车刀及刀片外型图对车刀材料的基本要求:在车削的过程中,车刀的切削部分是在较大的切削抗力,较高的切削温度和剧烈的摩擦条件下进行工作的。

第二章车削刀具第三章车削刀具1、车削刀具有以下几种(1)外圆车削(2)内孔车削(3)螺纹车削(4)切槽2、外圆车刀杆的表示方法。

注:外圆车刀杆的型号表示是ISO标准,每个厂家都一样。

例:①表示压紧方式,即刀片是怎么压紧的常用的有以下几种:M――上压式P――杠杆式S――螺钉夹紧C---压板压紧式车刀杆最容易坏的就是这些配件,请注意使用。

②表示刀片的形状,即此刀杆装什么刀片的形状上面已经有过,这里就不讲解了。

③表示刀杆的主偏角主偏角是指切削刃下进给方向所成的角度叫主偏角。

根据工件及加工要求来选的偏角,常用的主偏角有以下几种:J――90o主偏L――-95o主偏V――72.5o主偏常用的刀杆主偏角选配刀片形状TVJDCLW④表示刀片的后角,即所装此刀杆刀片的后角N――0o后角,上面已讲解过了,这里就不再讲解。

⑤表示正反手车刀有三种表示R――右手、正手L-左手、反手N-中间刀⑥⑦表示刀杆的高度跟宽度,选刀杆高度跟宽度只根据机床的中心高来选取的。

常用的机床中心高有以下几种:16×16、20×20、25×25、32×32。

⑧表示刀杆的长度M T J N R 25 25 M 16①②③④⑤⑥⑦⑧⑨常用的有以下几种:1616 H-100㎜2020 K-125㎜2525 M-150㎜3232 P-170㎜⑨表示刀杆的切削刃长度即在此刀杆上的刀片切削刃长度上面已讲解过,这里不再讲解。

3、外圆车刀杆选取时应注意的问题(1)必需要了解机床的中心高。

(2)客户需要的正刀还是反刀。

(3)根据工件或图纸选取不同的刀片跟主偏角。

(4)了解工件的材质,可选相应的刀片材质。

4、选好车刀杆后要要配上相应的刀片,例如MTJNR2525M16这支车刀杆应配TN――1604-刀片。

车刀杆的第二、四个字母就是要配刀片的形状跟刀片的后角,最后一个字母要配刀片的切削刃长度。

5。

目前我公司所做的车刀品牌有山特维克、台湾三禄两个品牌,以后选型号时,可针对这两种品牌选取。

刀具材料有以下种类,但最普遍采用的是高速钢和硬质合金。

是铣刀的基本结构参数,大小对铣削过程和铣刀制造成本有直接影响。

选择较大铣刀直径,可以采用较粗的心轴,提高加工系统刚性,切削平稳,加工表面质量好,还可增大容屑空间,提高刀齿强度,改善排屑条件。

另外,刀齿不切削时间长,散热好,可采用在保证足够的容屑空间及刀杆刚度的前提下,宜选择较小的铣刀直径。

某些情况下则由工件加工表面尺寸确定铣刀直径。

例如,铣键槽时,铣刀直径应等于槽宽。

②铣刀齿数对生产效率和加工表面质量有直接影响。

同一直径的铣刀,

用于确定刀具在机床坐标系中位置的刀具上的特定点。

XYZ)的原点和机床零点是重合的,如下图所示。