功能性试验

- 格式:pdf

- 大小:203.70 KB

- 文档页数:1

给水管道功能性试验一.强度严密性试验1.管道宜分层试压,上水时最高点要有排气装置,高低点各装一块压力表,上满水后检查管网有无渗漏,在升压时如出现渗漏时应做好标记,卸压后处理,必要时泄水处理。

2、试压用的压力表不少于两只;精度不低于1.5级,量程应为试验压力的L5~2倍。

3、对不能参与试压的设备、仪表、阀门及附件应加以隔离或拆除。

4、强度试验的测试点应设在系统管网的最低点。

对管网注水时,应将管网内的空气排净,并应缓慢升压。

给水及采暖管道试验压力为0.6Mpa o5、达到试验压力后管道稳压10分钟压力降不大于0.02MPa,然后降到工作压力进行检查,应不渗不漏。

二.冲洗■消毒1.管道系统在验收前应进行通水冲洗,冲洗水水质经有关水质部门检验合格为止。

冲洗水总流量可按系统进水口处的管内流速1.5m∕s计,从下向上逐层打开配水点龙头或进水阀进行放水冲洗,放水时间不小于Imin,同时放水的龙头或进水阀的计算当量不应大于该管段的计算当量的1/4,冲洗时间以出水口水质与进水口水质相同时为止。

放水冲洗后切断进水,打开系统最低点的排水口将管道内的水放空。

2、管道冲洗后,用含20~30mg∕L的游离氯的水灌满管道,对管道进行消毒。

消毒水滞留24h后排空。

3、管道消毒后打开进水阀向管道供水,打开配水点龙头适当放水,在管网最远配水点取水样,经卫生监督部门检验合格后方可交付使用。

=■通水试验1.管道试压完成后应进行通水试验。

2、通水时打开所有给水系统的配水点,排水系统按给水系统的1/3配水点同时开放,检查各出水口及排水点水流畅通,接口无渗漏。

四.灌水试验1.雨水及重力流排水管道必须做灌水试验,雨水管注水高度到每根立管上层的雨水斗,排水管灌水高度应不低于底层卫生器具的上边缘或底层地面高度。

2、检验方法:满水15分钟水面下降后,再灌满观察5分钟,液面不降,管道及接口无渗漏为合格。

五.通球试验排水主立管及水平干管管道均应做通球试验,通球球径不小于排水管道管径的2/3,通球率达到100%。

【考点】管道功能性试验给水排水管道功能性试验包括压力管道的水压试验、无压管道的严密性试验和给水管道的冲洗与消毒。

一、压力管道的水压试验(一)基本规定(1)分为预试验和主试验阶段;试验合格的判定依据分为允许压力降值和允许渗水量值,按设计要求确定。

设计无要求时,应根据工程实际情况,选用其中一项值或同时采用两项值作为试验合格的最终判定依据;水压试验合格的管道方可通水投入运行。

(2)水压试验进行实际渗水量测定时,宜采用注水法进行。

(3)管道采用两种(或两种以上)管材时,宜按不同管材分别进行试验;不具备分别试验的条件必须组合试验,且设计无具体要求时,应采用不同管材的管段中试验控制最严的标准进行试验。

(4)大口径球墨铸铁管、玻璃钢管、预应力钢筒混凝土管或预应力混凝土管等管道单口水压试验合格,且设计无要求时,可免去预试验阶段,而直接进行主试验阶段。

(5)管道的试验长度1)除设计有要求外,水压试验的管段长度不宜大于1.0km。

(二)管道试验方案与准备工作1.试验方案主要内容包括:后背及堵板的设计;进水管路、排气孔及排水孔的设计;加压设备、压力计的选择及安装的设计;排水疏导措施;升压分级的划分及观测制度的规定;试验管段的稳定措施和安全措施。

2.准备工作(1)试验管段所有敞口应封闭,不得有渗漏水现象。

(2)试验管段不得用闸阀做堵板,不得含有消火栓、水锤消除器、安全阀等附件。

3.管道内注水与浸泡(1)应从下游缓慢注入,注入时在试验管段上游的管顶及管段中的高点应设置排气阀,将管道内的气体排除。

(2)试验管段注满水后,宜在不大于工作压力条件下充分浸泡后再进行水压试验,浸泡时间规定:1)球墨铸铁管(有水泥砂浆衬里)、钢管(有水泥砂浆衬里)、化学建材管不少于24h;2)内径大于1000mm的现浇钢筋混凝土管渠、预(自)应力混凝土管、预应力钢筒混凝土管不少于72h;3)内径小于1000mm的现浇钢筋混凝土管渠、预(自)应力混凝土管、预应力钢筒混凝土管不少于48h。

管道的功能性试验管道是一种用于输送流体的设备,具有很多重要的功能。

为了确保管道的安全性、稳定性和可靠性,需要进行一系列功能性试验。

本文将讨论管道的功能性试验,包括静压试验、爆破试验、泄漏试验和可靠性试验等。

静压试验是管道的基本试验之一,用于检测管道的承压能力。

在试验过程中,将管道内充满一定压强的液体,持续一段时间,观察其能否承受压力并保持稳定。

试验过程中,还需要检查管道壁面是否出现明显的变形、裂纹或渗漏现象。

通过静压试验可以验证管道是否符合设计要求,并且在使用过程中是否可以安全可靠地承受额定压力。

爆破试验是为了检测管道的断裂强度和耐爆破性能。

在试验中,对管道施加超过其承受能力的压力,直到管道发生爆破。

通过爆破试验可以评估管道的爆破风险,帮助设计合理的安全阀和爆破片,以减轻爆破时可能带来的危害。

泄漏试验用于检测管道的泄漏性能。

常见的泄漏试验有静态泄漏试验和动态泄漏试验。

在静态泄漏试验中,将管道加压至一定压力后,观察一段时间,检测是否有气体或液体泄漏情况。

而动态泄漏试验则是在管道输送流体的条件下进行,检测流体的泄漏情况。

泄漏试验可以帮助发现管道的漏点,并采取相应的措施进行修复,预防事故发生。

可靠性试验是对管道在实际工作环境中的稳定性和可靠性进行评估和验证。

可靠性试验通常是长期、重复、高强度的使用和环境试验。

试验中主要观察管道在不同工况下的性能表现,包括承压能力、温度适应性、防腐性能等。

通过可靠性试验可以评估管道在实际使用环境下的寿命和可靠性指标,为改进设计提供重要依据。

除了上述几种功能性试验,根据实际需要还可以进行其他试验,比如冲击试验、腐蚀试验、振动试验等。

这些试验可以更全面地评估管道的性能和可靠性,为确保管道安全工作提供科学依据。

总之,管道的功能性试验是确保管道安全可靠运行的重要手段。

通过静压试验、爆破试验、泄漏试验和可靠性试验等一系列试验,可以评估管道的性能和可靠性,及时发现问题并采取相应措施,以确保管道在工作过程中不会发生泄漏、破裂等事故,保护人员生命财产安全。

功能性能试验流程英文回答:Functional Performance Testing (FPT)。

Functional Performance Testing (FPT) is a type of performance testing that aims to evaluate the functional behavior of a system under varying performance conditions.It assesses how a system performs under realistic workloads to ensure that it meets specific functional requirements.Key Objectives of FPT:Evaluate the system's ability to handle peak or sustained workloads.Identify performance bottlenecks and capacity limitations.Ensure the system meets specified performance criteria.Verify the system's response times and throughput under different conditions.Validate the system's scalability and elasticity.Types of FPT Tests:Load Testing: Simulates real-world user traffic and gradually increases the load to determine the system's performance under varying load conditions.Stress Testing: Pushes the system beyond its normal operating limits to assess its stability and performance under extreme scenarios.Endurance Testing: Runs the system over an extended period of time to evaluate its resilience and performance degradation over time.Spike Testing: Injects sudden, unexpected spikes in traffic to simulate real-world scenarios where trafficpatterns fluctuate rapidly.Isolation Testing: Isolates specific components or services to pinpoint their impact on overall system performance.Methodology of FPT:Define performance requirements and acceptance criteria.Design and develop test scenarios based on real-world usage patterns.Configure the test environment with realistic workloads and traffic distributions.Execute the test scenarios and monitor key performance indicators (KPIs)。

管道功能性试验范文一、水压试验水压试验是最基本也是最常见的管道功能性试验。

其目的是验证管道系统是否能承受设计压力下的水压。

具体方法是将管道密封好后,使用水泵将水注入管道系统,逐步增加压力至设计压力。

在保持一段时间后,观察管道是否有渗漏或变形现象。

若在测试过程中未发现问题,则可认为管道系统通过了水压试验。

二、泄漏测试泄漏测试是为了检测管道系统是否存在泄漏现象。

方法是使用气体或流体充填管道系统,并施加一定的压力,然后通过监测压力变化或检测泄漏点来确认是否存在泄漏。

常用的泄漏测试方法有气压测试和液压测试。

在进行泄漏测试时,需要注意选择合适的试验介质和压力,以及正确操作测试设备。

三、流量测试流量测试用于验证管道系统的流量是否满足设计要求。

测试方法是通过给定的流量计,测量单位时间内通过管道的流体量。

流量测试包括静态流量测试和动态流量测试两种方法。

静态流量测试是通过关闭管道两端的阀门,并引入稳定的流量,测量管道内的静态流体量。

动态流量测试是通过在管道内流动的流体中加入速度测量装置,测量管道内流体的实时流速。

四、冲洗测试冲洗测试用于检测管道系统是否具备良好的冲洗功能。

冲洗是指通过给管道系统内提供高速的定向流动流体,以清洗污垢、异物和沉积物的过程。

测试方法是在管道系统内注入一定浓度的污染物,然后利用冲洗设备提供高速水流,观察管道系统是否能有效清洗出污物。

冲洗测试的目的是验证管道系统内部的水流动力学是否能满足冲洗要求,以确保管道系统的正常运行和维护。

在进行管道功能性试验时,有一些注意事项需要遵守。

首先,要保证试验过程的安全性,合理选择试验介质和压力,确保没有危险因素存在。

其次,试验前要确保管道系统已彻底清洗干净,不含任何杂物和污染物。

另外,在试验过程中要注意操作规范,确保测试设备的准确性和可靠性。

最后,在试验结束后,要对试验结果进行记录和分析,及时处理发现的问题,并对系统进行必要的调整和维修。

总之,管道功能性试验对于确保管道系统正常运行至关重要。

管道功能性试验管道功能性试验是通过对管道系统进行一系列试验,来评估和验证管道系统在设计和施工后的正常运行和功能是否满足预期要求的。

管道功能性试验主要包括:压力试验、泄漏试验和水力特性试验。

首先是压力试验。

该试验是为了检验管道系统的承压能力和密封性能。

压力试验在管道系统安装完成后进行,在施工中常用水或气体作为介质,将管道系统内充满液体或气体,并逐渐增加压力,观察管道系统是否有泄漏现象和承压能力是否满足设计要求。

其次是泄漏试验。

泄漏试验是为了检验管道系统在正常工作条件下是否出现泄漏情况。

在试验中,通过增压或加热的方式,在管道系统中产生压力或温度差,观察管道系统是否有泄漏现象。

泄漏试验可以分为静态泄漏试验和动态泄漏试验两种方式。

最后是水力特性试验。

水力特性试验是为了评估管道系统在正常工况下的水力性能。

该试验通过在管道系统中流动液体,并测量流量、压力等参数,来评估管道系统的水力损失、能源消耗和水力性能等指标是否满足设计要求。

常见的水力特性试验包括水力平衡试验、阻力试验和流量剖面试验等。

在进行管道功能性试验时,需要注意以下几点:首先,试验前需要对试验对象进行清洗和除杂处理,保证试验结果的准确性和可靠性;其次,试验过程中需要严格按照试验方案进行操作,注意安全和环保要求;最后,在试验结束后,需要对试验结果进行分析和评估,并制定相应的措施和方案,确保管道系统的正常运行和功能满足设计要求。

总之,管道功能性试验是保证管道系统正常运行和功能是否符合预期要求的重要手段。

通过压力试验、泄漏试验和水力特性试验等试验措施,可以对管道系统的承压能力、密封性能和水力特性等进行评估和验证,为工程项目的顺利进行提供保障。

各类管道功能性试验汇总管道功能性试验是一种用来评估管道在设计和操作过程中是否能够满足预期功能要求的实验方法。

这种试验通常涉及对管道的流量、压力、温度等重要参数进行测量和分析,以验证管道系统的可靠性、效率和安全性。

以下是各类管道功能性试验的汇总。

1.流量测试:流量测试是管道功能性试验中最常见和基础的实验之一、它的目的是测量管道中的液体或气体的流量,并验证其是否符合设计要求。

流量测试通常会使用流量计或其他流量测量设备进行,包括涡街流量计、超声波流量计等。

这些设备能够精确测量流体通过管道的速度和体积,并将其转化为流量数据。

2.压力测试:压力测试是管道安全性的重要组成部分。

它的目的是测量管道系统中的压力,并确保其在设计条件下能够承受预期的压力。

压力测试通常分为静态压力测试和动态压力测试两种类型。

静态压力测试是在管道系统闭合的情况下进行,以测量管道中的静态压力。

动态压力测试通常会模拟实际工作条件下的压力变化,以评估管道的稳定性和耐压能力。

3.温度测试:温度测试是检验管道系统热交换性能和温度控制能力的试验。

它的目的是测量管道中的温度,并检验其是否在设计范围内保持稳定。

温度测试通常会使用温度计或其他温度传感器进行,包括接触式温度计、红外线热像仪等。

这些设备能够准确测量管道中的温度变化,并将其转化为数字或图形数据。

4.泄漏测试:泄漏测试是衡量管道系统安全性和密封性的关键试验。

它的目的是检测管道系统中是否存在泄漏点,并评估其泄漏程度。

泄漏测试通常包括压力泄漏测试和真空泄漏测试两种类型。

压力泄漏测试是在管道系统正常工作压力下进行,以发现管道系统中的压力泄漏点。

真空泄漏测试则是在管道系统抽真空的条件下进行,以发现管道系统中的真空泄漏点。

5.排放测试:排放测试是对管道系统排放性能的评估试验。

它的目的是测量管道系统中的排放物的浓度和排放速率,并确保其在规定的范围内。

排放测试通常会使用气体分析仪、颗粒物采样器等设备进行,以定量分析管道系统中的VOCs、SOx、NOx等排放物。

工器具试验技术方案一、引言工器具是指在各个行业和领域中使用的各种工具和设备,如电动工具、手动工具、测量仪器等。

为确保工器具的质量和可靠性,进行试验是非常重要的。

本文将介绍一种工器具试验技术方案,以保证其功能和性能的稳定性。

二、试验目标1.确定工器具的工作性能和工作条件,并验证其是否满足要求。

2.检测工器具的安全性能,保证使用者的人身安全。

3.验证工器具的耐久性和使用寿命,确保其能在一定时间内稳定工作。

三、试验内容1.功能性试验:通过对工器具的各项功能进行测试,验证其是否按照设计要求正常工作。

例如,对电动工具的电机功率进行测试,手动工具的开合状态进行测试等。

2.性能试验:包括负荷试验、速度试验、电流试验等。

通过对工器具的各项性能进行测试,比如电动工具的负荷能力、速度和电流是否在规定范围内。

3.安全性试验:包括温度试验、防护试验、绝缘试验等。

通过对工器具的安全性能进行测试,确保工具没有过热现象,防护装置是否起作用,绝缘性能是否符合标准。

4.耐用性试验:包括振动试验、冲击试验、耐腐蚀试验等。

通过对工器具进行长时间的振动、冲击、腐蚀等试验,验证其使用寿命和耐久性。

5.环境试验:包括温湿度试验、防尘试验等。

通过对工器具在各种环境条件下进行测试,验证其适应各种环境的能力。

四、试验方案1.选择适当的试验方法和仪器设备,如电压表、电流表、负荷试验台等。

根据工器具的特点和要求制定试验方案。

2.设定试验参数,如负荷大小、频率、温度、湿度等。

根据相关标准和要求进行设置。

3.进行试验前的准备工作,如校准仪器、查看试验样品和试验装置的完整性、清理试验场地等。

4.进行试验,并记录所有的试验数据和结果。

对于出现的异常情况,要及时记录和处理。

5.根据试验结果进行数据分析和评估。

判断工器具是否符合要求,是否需要进行改进和优化。

6.根据试验结果制定相关的技术标准和规范,以便后续生产和使用中的参考。

五、试验结果的评价与应用通过对工器具的试验,可以获得其性能和功能的评估结果。

管道功能性试验汇总全1.压力试验:压力试验是管道系统中最基本的功能性试验之一、通过给管道系统施加一定压力,检测管道系统是否存在漏水和泄露情况,并验证管道系统的承压能力和密封性能。

压力试验通常在管道系统安装完成后进行,应用水或气体作为介质进行试验。

2.流量试验:流量试验是验证管道系统的流量传输能力和流动性能的试验。

通过给管道系统施加一定流量,检测管道系统的流动速度、流量变化情况以及管道系统的流动稳定性。

流量试验可以通过安装流量计或使用液位计、时间计算等方法进行。

3.温度试验:温度试验是验证管道系统在不同温度条件下工作的试验。

通过给管道系统施加一定温度,检测管道系统的热传导能力、热膨胀情况以及管道系统在不同温度下的稳定性。

温度试验可以通过安装温度计或使用红外线测温仪等方法进行。

4.耐腐蚀试验:耐腐蚀试验是验证管道系统的耐腐蚀性能的试验。

通过给管道系统施加一定腐蚀介质,检测管道系统的表面腐蚀情况、厚度变化以及管道系统在不同腐蚀介质下的稳定性。

耐腐蚀试验通常使用化学试剂或电化学方法进行。

5.疏水性试验:疏水性试验是验证管道系统的疏水性能的试验。

通过给管道系统施加一定流体,检测管道系统的疏水排放能力、疏水速度和排放效果,并验证管道系统的疏水设备和防止积水装置的有效性。

疏水性试验通常通过安装疏水器、排水计等设备进行。

6.压降试验:压降试验是验证管道系统的压力损失情况和流动阻力的试验。

通过给管道系统施加一定流量,检测管道系统的流动压力损失、管道系统的流动阻力和管道网络的分布情况,并验证管道系统的设计是否合理。

压降试验通常使用压力计、流量计等设备进行。

7.强度试验:强度试验是验证管道系统的结构强度和耐压能力的试验。

通过给管道系统施加一定压力或重力负载,检测管道系统的结构变形情况、管道系统的承重能力和管道系统的稳定性。

强度试验通常使用载荷探测器、应变计等设备进行。

综上所述,管道功能性试验包括压力试验、流量试验、温度试验、耐腐蚀试验、疏水性试验、压降试验和强度试验等多个方面。

管道功能性试验汇总管道是指将一种或多种物质输送或分配到目的地的设备或系统。

在工业生产中,管道起着至关重要的作用,它们可以用来输送各种液体、气体和固体材料,从而实现工艺过程中的能量和物质转移。

为了确保管道系统的正常运行和安全性,需要进行一系列的功能性试验。

本文将对管道功能性试验进行汇总,详细介绍试验内容和目的。

1.漏水试验:漏水试验是管道功能性试验中最基本的试验之一、它的目的是检查管道与管道之间以及管道与附件之间的连接是否牢固,是否存在渗漏现象。

在试验过程中,需要将管道系统充满液体或气体,并加压一段时间,观察管道是否有液体渗漏或气体泄漏的现象。

2.冲洗试验:冲洗试验是为了清除管道中的杂质和污垢,确保管道内部的清洁度。

在试验过程中,需要通过管道中注入清水或清洗液,并通过其中一种方式将流体在管道中循环。

冲洗试验可以清除管道中的杂质和污垢,防止其对后续工艺或设备的影响。

3.压力试验:压力试验用于测试管道系统的耐压性能。

在试验中,需要将管道系统加压到设计压力或超过设计压力的一定倍数,并保持一段时间,观察管道是否存在泄漏或变形等异常现象。

压力试验可以验证管道系统的耐压能力,确保其安全可靠地承受工作压力。

4.渗透试验:渗透试验用于检验管道的密封性能。

在试验中,通过给管道施加一定的内压,并使用检漏剂在管道外表面涂覆一层薄膜,观察是否有气泡或液体渗入管道内部。

渗透试验可以发现管道系统可能存在的微小裂缝、孔洞或其他密封不良的地方。

5.流量试验:流量试验用于测试管道系统的流量性能。

在试验中,通过给管道注入一定量的液体或气体,并测量其在一定时间内通过管道的体积或质量,以计算出管道的流量。

流量试验可以验证管道系统的流量设计是否合理,是否满足工艺需求。

6.温度试验:温度试验用于测试管道系统的耐温性能。

在试验中,需要将管道系统加热到设计温度或高于设计温度的一定程度,并保持一段时间,观察管道是否存在变形、破裂或漏气等现象。

温度试验可以验证管道系统在工作温度下的可靠性,确保其能够安全运行。

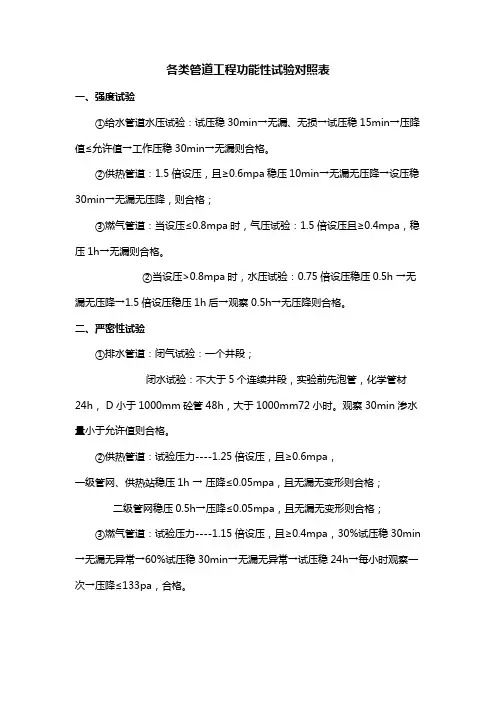

各类管道工程功能性试验对照表

一、强度试验

①给水管道水压试验:试压稳30min→无漏、无损→试压稳15min→压降值≤允许值→工作压稳30min→无漏则合格。

②供热管道:1.5倍设压,且≥0.6mpa稳压10min→无漏无压降→设压稳30min→无漏无压降,则合格;

③燃气管道:当设压≤0.8mpa时,气压试验:1.5倍设压且≥0.4mpa,稳压1h→无漏则合格。

②当设压>0.8mpa时,水压试验:0.75倍设压稳压0.5h →无漏无压降→1.5倍设压稳压1h后→观察0.5h→无压降则合格。

二、严密性试验

①排水管道:闭气试验:一个井段;

闭水试验:不大于5个连续井段,实验前先泡管,化学管材24h, D小于1000mm砼管48h,大于1000mm72小时。

观察30min渗水量小于允许值则合格。

②供热管道:试验压力----1.25倍设压,且≥0.6mpa,

一级管网、供热站稳压1h →压降≤0.05mpa,且无漏无变形则合格;

二级管网稳压0.5h→压降≤0.05mpa,且无漏无变形则合格;

③燃气管道:试验压力----1.15倍设压,且≥0.4mpa,30%试压稳30min →无漏无异常→60%试压稳30min→无漏无异常→试压稳24h→每小时观察一次→压降≤133pa,合格。

功能性试验施工方案试验目的:明确功能性试验的目标,例如验证产品是否满足设计和使用要求,检测产品的可靠性和稳定性,评估产品的性能等。

试验对象:确定进行功能性试验的产品或设备,并对其技术参数、设计要求、功能特性等进行详细描述,以便于进行试验方案的制定。

试验方法:根据试验对象的特点和试验要求,选择合适的试验方法和技术手段,可以包括实验室试验、现场试验、模拟试验等。

同时,确定试验的环境条件和操作要求,以确保试验过程的准确性和可重复性。

试验设备及工具:列出进行功能性试验所需要的试验设备、工具和仪器,包括测试仪器、监测设备、测量工具等。

对试验设备的技术参数和性能要求进行详细说明,确保实验的准确性和可靠性。

试验步骤:具体描述功能性试验的操作步骤和流程,包括试验前的准备工作、试验过程的操作指南、试验结束后的清理和维护等。

需要确保试验的操作规范和程序化,以避免人为因素对试验结果的干扰。

试验数据处理和评价:确定试验数据的采集、记录和处理方法,包括数据的标定、校准、分析和解释。

同时,制定数据评价的标准和方法,通过对试验数据的分析和比较,对试验结果进行合理的评价和判断。

试验安全:对可能存在的安全风险进行评估和分析,并制定相应的防护措施和应急预案,确保试验过程的安全性。

质量控制:确定试验过程中的质量控制要求和措施,包括设备的校准和验证、试验环境的控制、试验人员的培训和资质要求等,以确保试验结果的可靠性和准确性。

试验计划和时间安排:制定试验的计划和时间表,明确试验的起止时间、各个环节的时间安排和配备人员等,确保试验进度的合理性和可控性。

报告编制:制定试验报告的编写要求和内容,明确报告的结构、格式和规范,包括试验结果的呈现、数据的分析和评价等。

以上是一个功能性试验施工方案的基本内容,编制时需要根据具体情况进行具体的补充和细化。

一个合理和完善的功能性试验施工方案可以确保试验的科学性和有效性,提高产品的质量和性能。

功能性试验记录范文试验目的:测试产品的功能性能,包括基本功能、高级功能和特殊功能。

试验时间:2024年5月15日至2024年5月20日试验结果:1.基本功能:a)开关功能:产品在试验中能够正常开启和关闭。

b)声音功能:产品的声音功能正常,音量可调节。

c)播放功能:产品能够正常播放音乐和视频。

d)存储功能:产品的存储功能正常,能够存储数据。

2.高级功能:a)Wi-Fi连接功能:产品能够成功连接Wi-Fi网络,并能够顺畅的进行网络浏览和在线视频播放。

b)蓝牙连接功能:产品能够成功连接其他蓝牙设备,如耳机和扬声器,并能够进行正常的音频传输。

c)语音识别功能:产品的语音识别功能正常,能够准确地识别用户的语音指令并作出相应回应。

3.特殊功能:a)指纹识别功能:产品具备指纹识别功能,能够准确地识别用户的指纹并解锁。

b)面部识别功能:产品具备面部识别功能,能够准确地识别用户的面部特征并解锁。

c)快速充电功能:产品具备快速充电功能,能够在短时间内快速充满电。

d)智能家居控制功能:产品能够与智能家居设备相连,并能够通过手机控制智能家居设备的开关和调节。

试验过程:1.基本功能测试:a)开关功能测试:多次开启和关闭产品,记录开关过程中是否出现异常。

b)声音功能测试:调节产品音量,测试音量是否能够正常变化。

c)播放功能测试:播放不同类型的音乐和视频文件,检查播放是否流畅,音频是否清晰。

d)存储功能测试:将文件存储到产品中,并进行读写测试,检查存储功能是否正常。

2.高级功能测试:a)Wi-Fi连接功能测试:连接Wi-Fi网络,测试浏览器和在线视频播放器的使用情况。

b)蓝牙连接功能测试:连接蓝牙耳机和扬声器,测试音频传输是否正常。

c)语音识别功能测试:进行语音识别测试,尝试不同的语音指令,检查识别准确率。

3.特殊功能测试:a)指纹识别功能测试:设置多个指纹,并验证指纹识别功能的准确性。

b)面部识别功能测试:设置多个面部特征,并验证面部识别功能的准确性。

给排水管道功能性试验的规定排水管道功能性试验是指为了验证排水管道系统正常运行和达到设计要求的一项试验。

其目的是确保排水系统的排水能力、密封性和稳定性等功能能够满足设计需求,同时能够对系统中可能存在的问题和缺陷进行发现和修复。

下面将详细介绍排水管道功能性试验的规定。

一、试验目的排水管道功能性试验的主要目的是验证排水系统是否满足设计要求,包括排水能力、密封性和稳定性等功能。

这样可以确保排水系统能够正常运行,预防排水系统在使用过程中可能出现的故障和问题。

同时,试验还可以及时发现和修复管道系统中的缺陷和问题。

二、试验内容1.排水能力试验:主要是测试排水管道系统的排水能力,包括排水速度和排水量等指标。

试验中可以使用适当的流量进行测试,根据设计要求进行排水过程的观察和记录。

2.密封性试验:主要是测试排水管道系统的密封性能,包括管道连接处和管道本身的密封情况。

试验中可以使用水压测试方法进行测试,对各个连接处和管道进行检查,并观察是否有渗漏现象。

3.稳定性试验:主要是测试排水管道系统的稳定性,包括管道的支持和固定情况。

试验中可以进行振动测试和负载测试,观察管道的变形情况和是否承受负载。

三、试验方法1.排水能力试验:可以使用逐段试验和整体试验相结合的方法。

逐段试验是指将管道系统分为若干段进行测试,保证每段管道的排水能力符合要求;整体试验是指将整个管道系统作为一个整体进行测试,观察排水过程的整体情况。

2.密封性试验:可以使用水压测试方法进行。

通过增加管道内的水压来检测管道的密封性能,观察管道连接处是否有水漏和渗漏现象。

3.稳定性试验:可以通过振动测试和负载测试进行。

通过施加振动和负载来检测管道的稳定性能,观察管道是否有变形和松动现象。

四、试验标准排水管道功能性试验应符合相关的国家和地方标准。

在试验过程中,需要参考下列标准进行测试和评价:3.相关行业标准和规范:根据不同的排水系统类型和设计要求,可以参考相关行业标准和规范进行试验和评价。

功能性试验(1)回弹弯沉试验(试验表34)路面弯沉是汽车车辆荷载作用下路表面产生的垂直变形值。

它不仅能反映路面的强度,同时也能在某种程度上反映道路整体结构的耐久性。

采用贝克曼梁测定回弹弯沉。

回弹弯沉用BZZ—100标准车,(后轴标准轴载(100±1)kN,轮胎充气压力(0.70±0.05)MPa,单轮传压面当量圆直径(21.3±0.5cm)进行检测,沥青路面的弯沉以路表温度20为准,在其他温度时,对厚度大于5cm的沥青路面,弯沉值应予温度修正。

在车辆荷载作用下路面产生变形,当车辆荷载卸除后,路面弯沉值就会减少,减少值即为回弹弯沉。

由于测定时贝克曼梁前后臂之比2:1,因此测定结果百分表读书之差要乘以2。

)(2)无压力管道严密性试验(试验表35)即过去的闭水试验,在方法上略有改变,试验的水位为试验段上游管内顶以上2m,所不同的是试验过程中要保持这一水位不变,为此在试验过程中要向井内不断补水来保持这一水位,直至试验结束为止。

试验要平行做三次。

试验的总时间不小于30min,允许渗水量标准一GB50268—97及CECS122:2001中的规定为准。

(3)水池满水试验(试验表36)这一试验的特点是:24h水位下降的计量要用水位测针,精度要准确到0.1mm,并要扣除蒸发及水温差对水位变化产生的影响。

(4)供水管道水压试验(试验表38)试验方法有注水法与放水法两种,可任选其中之一。

用放水法做试验时,放水的流量大小要适当,不能太大也不能小到像一根水线一样。

记录应齐全。

(5)供热管道水压试验及热运行(试验表39~40)先升压至工作压力的1.5倍,稳压10min管道无破坏、无变形、无渗漏,强度试验合格。

然后将压力降至工作压力,稳压30min用1kg重的小锤在焊缝周围轻击,并对焊缝逐个检查,未见渗漏,且压力降未超过允许压力降。

严密性试验合格。

水泵试运转(2h)合格后,供热管网开始热运行,先缓慢升温,低温热运行正常后再缓慢升温到设计参数运行。