1.18模具设计点检表

- 格式:xls

- 大小:101.50 KB

- 文档页数:1

模具设计点检表模具设计点检表一、产品展开图1.检查产品图是否有做不到的尺寸;2.检查产品三视图是否对齐,有无重要错误;3.展开时折弯中性层系数是否合理;4.展开图是否按产品图公差放到位;5.展开图是否注明材质、规格、毛边方向及片纹方向;6.展开图是否注明展开和素材尺寸;7.连带方式是否考虑后续加工(电镀、装配、运输等);8.料宽、步距是否合理;二、工序图1.工序安排是否考虑产品图公差要求;2.工序安排是否考虑对产品变形的影响;3.工序安排是否考虑对后续加工的影响;4.工程图是否注明工序数及工程内容;5.工程图是否注明材质规格,毛边方向,冲床吨位;6.工程图是否用颜色.线型或图层区分,有无侧视图;三、备料1.模板名称,尺寸规格,数量是否统计完整,合理;2.标准件名称,尺寸规格,长度数量是否统计完整,合理;3.备料图是否需加工要求;4.备料图是否有提前发放签收记录;四、模具图1.模具类型,模板大小,材质,热处理,是否合理2.材料毛边方向是否与产品剪口或成型工序要求一致3.是否注明冲床吨位,闭模高度,开模行程,脱料力4.浮升高度是否合理,料带是否平稳,可否保证送料顺利5.出料方式是否正确,是否需要加设安全梢,吹气梢6.脱料方式是否合理,弹簧力是否足够,是否需用气压7.模具零件的组装是否方便快捷,装配是否容易拿取8.制品的取放是否方便,会否拿不出或碰伤9.定料块位置是否正确,有无防呆或影响上模10.导柱,导套个数及尺寸是否合理,有无防呆11.压料面及避位尺寸是否足够,是否需磨料槽,加限位12.压料块的材质是否合理,要否镶硬料13.螺丝.合梢,弹簧位置和数量是否合理14.刀口强度是否足够,有无接刀口15.刀口间隙是否有放合理,有无详细注解16.尺寸精度高的地方,刀口尺寸是否有放补偿17.容易装反的刀品镶块是否防呆;18.零件是否需让位,是否导致产品变形,拉花19.零件研磨是否方便,修补更换是否容易20.零件的尺寸标注是否完整,是否方便加工21.零件的整理是否因工序或镜相导致出错22.零件的厚度是否正确,加工方式是否明确23.排样图上是否有镶件编号24.局部较复杂成形结构是否有组装图25.图面有无按规定图层线型颜色绘制,以方便检查26.图面有无重叠和分板,以方便检查是否画遗漏,错位27.图面有无指定存档路径等其他事项。

XXX 模具设计检查表说明2018年8月1 模具构造1.1 浇口套浇口直径与注塑机喷嘴直径是否匹配,通常为ø3.51.2按WORKSHEET要求的机台吨位检查模具外形尺寸是否超差。

1.3 需要的开模距离注塑机是否可以满足。

1.4 定位圈的直径按WORKSHEET大小设计。

1.5 码模槽大小根据机台吨位设计。

1.6 检查水路接头是否和注塑机部件干预。

1.7 面板和底板都要设计隔热板,厚度按HASCO规。

通常做8.5mm。

1.8 所有模板覆盖隔热板。

按WORKSHEET要求。

1.9 隔热板固定螺丝用 HASCO Z32/6X10 。

1.10 浇口套与定位圈是否密封,防止注塑机喷嘴溢料时漏到模具。

1.11 检查浇口套SR40 和ø 36。

1.12 浇口套SR处距离面板最大为35mm。

1.13 每块板之间加撬模槽,30*25 深度5mm。

1.14 锁模扣大小按要求设计。

1.15 吊环要有定位杆,吊环大小按要求。

30-50-80-110TnZ721/12/18X0.7 M12 1400KG150Tn Z721/16/20X1.4 M16 2800KG吊环定位杆HASCO Z021.16 母模侧,公模侧,整套模具,三个重心位置。

其它模板吊环孔。

1.17 模具站脚。

通常地侧滑块有水路时需要。

出口模具需要。

1.18 导柱、导套安装方式是否正确,中心销是否正确。

1.19 主要导柱需比滑块斜导柱进入滑块前先插入导套。

1.20 基准角导柱直径小一号。

HASCO标准。

1.21 支撑柱。

1.22 锁模脚螺丝。

1.23 插穿位置做镶件。

1.24 模仁用V型锁块。

1.25 精定位是否正确。

1.26 面板上安装某某公司。

XXX标准。

1.27 面板天侧加工某某公司放置槽。

1.28 油缸、气缸放在模具天侧。

1.29 开模顺序的检查。

特别是由母模抽芯、公模抽芯、滑块套滑块等机构的动作顺序。

1.30 顶针板强制拉回机构低于底板1mm。

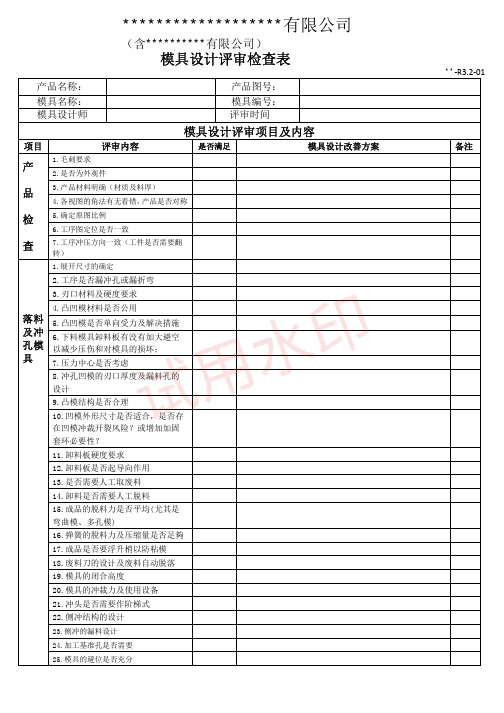

**-R3.2-01产品名称: 产品图号:模具名称: 模具编号:模具设计师 评审时间模具设计评审项目及内容项目评审内容是否满足模具设计改善方案备注产 品 检 查1.毛刺要求2.是否为外观件3.产品材料明确(材质及料厚)4.各视图的角法有无看错,产品是否对称5.确定原图比例6.工序图定位是否一致7.工序冲压方向一致(工件是否需要翻转)落料及冲孔模具1.展开尺寸的确定2.工序是否漏冲孔或漏折弯3.刃口材料及硬度要求4.凸凹模材料是否公用5.凸凹模是否单向受力及解决措施6.下料模具卸料板有没有加大避空以减少压伤和对模具的损坏;7.压力中心是否考虑8.冲孔凹模的刃口厚度及漏料孔的设计9.凸模结构是否合理10.凹模外形尺寸是否适合,是否存在凹模冲裁开裂风险?或增加加固套环必要性?11.卸料板硬度要求12.卸料板是否起导向作用13.是否需要人工取废料14.卸料是否需要人工脱料15.成品的脱料力是否平均(尤其是弯曲模、多孔模)16.弹簧的脫料力及压缩量是否足夠17.成品是否要浮升梢以防粘模18.废料刀的设计及废料自动脱落19.模具的闭合高度20.模具的冲裁力及使用设备21.冲头是否需要作阶梯式22.侧冲结构的设计23.侧冲的漏料设计24.加工基准孔是否需要25.模具的避位是否充分产品名称: 产品图号:模具名称: 模具编号:模具设计师 评审时间模具设计评审项目及内容项目评审内容是否满足模具设计改善方案备注拉 深 模 具 1.凸凹模材料及硬度是否合理2.凸模的设计方式是否合理3.凹模的设计方式是否合理4.压边圈的设计方式及材料硬度、厚度要求是否合理5.顶杆排步方式是否合理6.顶针板的厚度硬度要求7.预冲孔的设计依据及漏料方式是否合理8.模具的支撑是否排步均匀9.模具是否需要拉延筋及位置10.模具的排气孔的设计有没有考虑11.模具是否选用适用的设备12.拉伸凹模是否需要跟型13.是否需要预冲工艺孔14.有没有加回弹余料15.后工序是否定位可靠16.模具是否需要限位17.预冲孔的设计依据及漏料方式是否合理?18.零件折弯是否单向受力,材料是否会发生流动,如何解决?19.模具定位结构方式是否满足零件关、重要尺寸精度及产品特性要求?20.产品的定位是否会因材料流动而变形?21.成品是否需要浮升销以防粘模?22.后工序的定位是否进行考虑?23.是否考虑模具是否适合叉车运输产品名称: 产品图号:模具名称: 模具编号:模具设计师 评审时间模具设计评审项目及内容项目评审内容是否满足模具设计改善方案备注成型、折 弯 模 具 1.定位支撑是否可靠2.折弯线是否全部是直线3.模具设计是否考虑材料反弹补偿4.凸凹模侧向受力是否有抵消5.折弯是否单向受力,材料是否会发生流动,如何解决6.产品的定位是否因材料流动而变形?7.凸凹模的材料及硬度要求8.凸凹模间隙是否准确?9.卸料力是否满足?10.卸料是否需要人工脱料11.成品是否要浮升梢以防粘模12.搬运吊环设计有无必要,强度是否满足?13.闭合高度是否符合?14.安装T型槽是否需要?15.凹模模芯及顶出孔设计是否合理?16.使用设备规格是否合理17.模具安装方式及规格是否与设备工作台相符18.模具定位结构方式是否满足零件关、重要尺寸精度及产品特性要求?19.后工序的定位是否进行考虑?20.是否考虑模具是否适合叉车运输21.其他产品名称: 产品图号:模具名称: 模具编号:模具设计师 评审时间模具设计评审项目及内容项目评审内容是否满足模具设计改善方案备注产品检查1.毛刺要求2.是否为外观件3.产品材料明确(材质及料厚)4.各视图的角法有无看错,产品是否对称5.确定原图比例全 自 动 模 具 1. 料带设计是否是最理想的?2. 定位导正孔尺寸是否适中?3.模具设计是否考虑材料反弹补偿4. 确认最小冲头尺寸,是否强度足够?5.折弯是否单向受力,材料是否会发生流动,如何解决6.产品的定位是否因材料流动而变形?7.凸凹模的材料及硬度要求8.凸凹模间隙是否准确?9.卸料力是否满足?10. 折弯R/T比值,是否过小?11.成品是否要浮升销以防粘模12产品重要尺寸是否考虑如何保证,比如放回弹,加调整,下料取经验值等13.闭合高度是否符合?14. 压力弹簧数量,强度,排配是否合理?15. 模具结构是否恰当,导向件数量,强度是否足够?16.导位针结构型式,排配,数量是否合理17. 成形工站是否需要调节装置,装置是否可靠及便于调节,是否与导柱等干涉. 18.模具定位结构方式是否满足零件关、重要尺寸精度及产品特性要求?19. 零件强度是否足够,易损件是否有足够备件20.是否考虑模具是否适合叉车运输。

YJT/JL07-19⑤ 顶针③ 导柱④ 滑块模 具 点 检 表承 认检 讨作 成决 裁1112机械手没吸住产品是否报警微行开关运行是否正常观察在顶杆未退的情况下,模具是否能合模89模具顶针运行是否正常产品与料把取出是否正常101234白模芯是否漏水(油)用六角扳手试拧滑块和斜导柱上的螺丝,观察螺丝是否有松动的67观察上下模模芯的边缘处,有没有水(油)渗出5周期4夜白136123147891011122930312122232425262728151617181920观察模具顶针顶出和退回时是否顺畅,有无摩擦产生的噪音12日期品名白夜白4356879101211141618152322242721点检者172013日期品名日期品名机号吨位日期滑块滑动是否正常滑块和斜导柱上螺丝是否松动25用手来回推动滑块,看滑块滑动是否顺畅点 检 日 期(白/夜各点检一次)品名观察机械手没吸住产品时是否会报警模具更换时记录293031192628点检基准观察表面是否干净、无杂物,不干净时,用布擦拭干净观察斜导柱上润滑油的油量,缺油时涂抹润滑油观察导柱上润滑油的油量,缺油时涂抹润滑油观察滑块的滑槽内润滑油的油量,缺油时拆下滑块的压板,涂抹润滑油模具表面是否干净斜导柱是否缺油导柱是否缺油滑块是否缺油点检项目固定模① 模具表面移动模② 斜导柱模具开合模是否震动/杂音5观察产品和料把是否容易取出.观察模具关合模时是否有震动和摩擦的噪音夜白夜白夜白夜白夜白夜夜白夜白夜夜白①①②③④⑤。

POWER ON MOULD 力威模具 模具设计点检表 (Mold Design Checking List)

模号

产品名称启动时间页次1/4序号

自查检查确认备注

A,产品基本信息检查: 1

2

3

4

5

6

7签名确认 设计:检查:确认:

B,模具排位设计及机台信息检查:

1

2

4

5

6

7

8

910签名确认 设计:检查:确认:

C,分型面设计检查:

1

2

3

4

5

6

7

8

910签名确认 设计:检查:确认:前后模的摆放是否合理?产品位置摆放是否合理?产品间距尺寸是否足够?模仁,模胚尺寸是否合理?(必要时需代入公式计算)分型面是否做了虎口定位?定位是否合理和足够?分型面曲面是否有不必要的拆分和连合?(倒圆角处)有否再次检查分模后胶位情况?(出模斜度及倒扣)

分型面封胶以外是否避空?倒角处是否避空?有无不必要的倒角和避空?碰穿孔位是否预留FIT模余量?有否评估其加工性?有无加工不到(过深或过小)的情况?模具装夹方式是否确认可行?机台容模厚度尺寸及顶出行程是否足够?

模具唧咀球径及唧咀下沉深度是否合适?定位圈直径是否合适?

分型面取向(特别是可见面行位分型)是否经过客人认可?分型面上是否产生了尖薄钢料?插穿面斜度是否足够?有无计算产品体积及确认注塑机注射量是否足够?注塑机格林柱间距是否可容纳模具?产品塑胶材料及缩水率是否计算正确?(产品缩水率请记入备注栏)产品出模斜度是否足够?(顶出及蚀纹面所需斜度)产品胶位是否有易产生缩痕及困气等成形缺陷之处?产品有无其它特殊要求,如电镀或金属嵌件等?

产品有无未尽考虑到的倒扣?有无按2D图公差要求修改产品尺寸?是否按客人要求做钢材预留?检 查 问 题 点现所用产品图是否为最新版本?(最终版本请记入备注栏)有无计算产品投影面积及确认注塑机锁模力是否足够?。