变速箱whine和rattle技术交流

- 格式:pdf

- 大小:917.22 KB

- 文档页数:13

艾里逊自动变速箱培训教程..艾里逊自动变速箱是美国艾里逊公司生产的一种高效、高性能的自动变速器。

近年来,艾里逊自动变速箱在全球范围内被广泛使用,包括军用车辆、重型卡车、公共交通工具等等。

为了更好地保证这些车辆的性能和安全性,艾里逊公司提供了专门的培训教程,以让车主和技术工程师学会如何正确维护和维修这些变速箱。

培训教程的内容艾里逊自动变速箱培训教程主要包括以下内容:1. 艾里逊自动变速箱结构和工作原理:学习变速箱的结构、不同型号的区别以及工作原理,有利于理解变速箱在不同情况下的工作状态。

2. 自动变速箱维护和保养:讲解如何正确对变速箱进行保养,包括变速箱滤清器、变速箱液位、变速箱油品以及故障代码等。

3. 艾里逊自动变速箱维修教程:通过案例分析,学习如何进行不同种类的维修工作,例如更换传动比、更换机械油密封圈等。

4. 艾里逊自动变速箱的故障诊断:该课程主要讲解如何使用故障诊断工具来检测和解决故障。

以上四部分是艾里逊自动变速箱培训教程的主要内容,通过这些课程的学习,车主和技术工程师可以掌握艾里逊自动变速箱的操作技能和维护技能,提高车辆的安全性和性能。

教育资源艾里逊公司为车主和技术工程师提供了丰富的教育资源,并不断更新和改进。

这些教育资源包括:1. 在线视频教程:艾里逊公司为客户提供了一系列在线视频教程,包括基础知识、维护和保养、故障排除和维修等。

车主和技术工程师可以通过艾里逊公司的官网或其他渠道随时观看这些视频,学习相关知识。

2. 标准化培训课程:艾里逊公司为技术工程师提供了标准化的培训课程,包括在线课程和面授课程,用以培养技术工程师的专业技能。

3. 电话支持和实地支持:对于一些复杂的维修工作,艾里逊公司可以提供电话或实地支持,确保车主和技术工程师对变速箱进行正确的维护和维修。

艾里逊自动变速箱培训教程的价值艾里逊自动变速箱培训教程对车主和技术工程师有很大的价值:1. 提高车辆安全性:通过学习如何正确维护和维修艾里逊自动变速箱,可以降低车辆发生事故的概率。

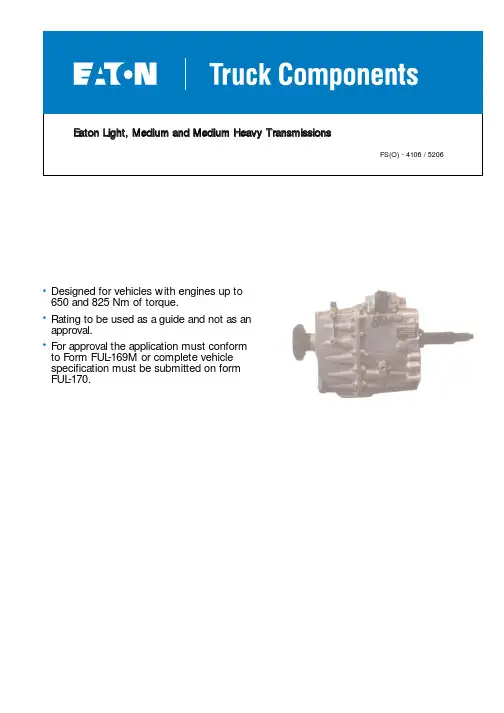

•Designed for vehicles with engines up to 650 and 825 Nm of torque.•Rating to be used as a guide and not as an approval.•For approval the application must conform to Form FUL-169M or complete vehicle specification must be submitted on form FUL-170.Specifications:Speeds:5 forward (all synchronised), 1 reverse.Power Take-Off openings:Left side (vertical installa-tion), bottom right (horizontal installation):2 SAE 6 bolt facings plus extended layshaft for fitment of Eaton air operated PTO.PTO of gear speeds (% of engine):Side (or bottom) mounded:FS-4106A 23%FS-4106B 27%FSO-4106B 33%From extended layshaft:FS-4106A 43%FS-4106B 52%FSO-4106B 64%Speedometer:Provision in rear bearing cover (standard magn. pick-up).Reverse light switch:Provision in Shift bar housing for installation of switch.Neutral switch:Provision available.Weight:Incl. clutch housing, less clutch release parts & shift tower, 167 kg (dry).Oil Capacity:Horizontal installation: 6.5litres.Vertical installation: 7.5litres.Eaton ®Truck Components FS(O)-4106/5206Ratios and Steps:GEAR RATIOS FS(O)-4106 and 5206 SERIES Speed FS-4106A FS-4106B FSO-4106B 6 1.00 1.000.795 1.38 1.30 1.004 2.00 1.87 1.353 3.12 2.80 2.092 5.25 4.39 3.5319.037.54 6.08REV 8.07 6.74 5.43Product description:The FS-5206A was introduced because of demand for increased GVW and torque capacity from European cus-tomers. It is based on the FS-4106, with the same length,weight and centre distances.Speed FS-5206A FS-5206B FSO-5206B 6 1.00 1.000.795 1.38 1.30 1.004 2.00 1.87 1.353 3.12 2.80 2.092 5.25 4.39 3.5319.037.54 6.08REV 8.07 6.74 5.43。

辛普森的变速箱工作原理

辛普森变速箱是一种常见的汽车变速器,其工作原理基于齿轮传动和离合器的协同工作。

1. 主传动轴:辛普森变速箱中的主传动轴与发动机相连,通过输入轴将动力传递给变速器。

2. 输入轴:当发动机转动时,动力通过输入轴进入辛普森变速箱。

3. 齿轮组:辛普森变速箱中包含多个齿轮,这些齿轮通过离合器的控制来实现不同档位的切换。

其中,一对齿轮始终与主传动轴相连,这些齿轮称为主动齿轮。

4. 离合器:离合器是辛普森变速箱中的重要组件,用于将输入轴与动力传输到齿轮上。

通过离合器的操作,可以切换齿轮以改变车辆的速度。

5. 副传动轴:辛普森变速箱中的副传动轴与驱动轮相连,将齿轮传递的动力传输到车辆的轮胎上。

工作过程:

- 当汽车处于空挡时,离合器处于分离状态,发动机的动力无

法传递到副传动轴,车辆不会运动。

- 当离合器拨到工作位置时,发动机的动力通过输入轴传递给

主动齿轮,主动齿轮将动力传输到副传动轴,车辆开始运动。

- 当需要切换档位时,离合器踩下,将输入轴与主动齿轮分离。

同时,通过其他离合器的操作,将其他齿轮与主动齿轮相连,实现不同档位的切换。

在切换档位后,离合器松开,使得输入轴再次与主动齿轮连接,车辆继续运行。

总之,辛普森变速箱通过离合器和齿轮的协同工作,实现不同档位的切换,使车辆能够适应不同的行驶速度和路况需求。

汽车变速箱啸叫声解决方法摘要:随着国内乘用车市场的日渐成熟,变速箱也正向着高速、高扭矩方向迅速发展,客户需求也已经从满足基本功能提升到注重各种性能。

而NVH作为变速箱的一个重要性能指标,要求也越来越严格。

NVH主要涉及噪声、振动以及音质问题,常见的包括啸叫声(whine)、敲击声(rattle)、喀啷声(clunk)。

本文主要针对变速箱的啸叫声(whine),从实际角度出发讨论解决变速箱啸叫声的方法。

关键词:汽车;变速箱;啸叫;措施1、变速箱的功能工作原理及构成1.1功能①增扭减速,将离合器传来的发动机有效功率的扭矩增大,降低转速,再传给后桥。

②变扭变速,在发动机扭矩和转速都不改变的情况下,靠变速箱换挡改变传动比,来改变汽车的行驶速度和牵引力(扭矩),以满足各种作业的需要。

③空挡停车,是指在发动机不熄火的情况下,使汽车较长时间停车,或进行固定作业。

④倒退行驶,在发动机旋转方向不变的情况下,可挂倒挡实现汽车的倒退,为汽车进出车库创造条件。

1.2工作原理1.2.1变速变扭与空挡变速箱中有多对齿轮传动,当某一对齿轮啮合,而其余各对齿轮脱开啮合时,就只有一个传动比可以获得某一种转速和扭矩。

如果变换挡位,换一对齿轮啮合时,传动比就改变了,又可以获得另一种转速和扭矩。

变速箱就是通过变换挡位,改变齿轮的传动比,来实现变扭变速的。

如将各对齿轮全部脱开啮合,就可切断动力而实现空挡。

1.2.2改变行驶方向当一对齿轮啮合时,主、从动齿轮的转动方向相反,如果在主、从动齿轮之间加上一个中间齿轮,使第Ⅰ轴的主动齿轮与中间轴齿轮相啮合,而中间轴齿轮又和第Ⅱ轴的从动齿轮相啮合,这样,从动齿轮的转动方向就和主动齿轮的转动方向相同,而且传动比大小不变。

这就改变了从动齿轮的旋转方向,因此,用这个方法可以获得倒退挡,使拖拉机能够向后倒退行驶。

1.3构成汽车变速箱是由变速传动机构和操纵机构组成,需要时还可以加装动力输出器。

汽车变速箱可以分为手动变速箱和自动变速箱。

汽车MTATAMTCVTDSG变速器构造及原理详解汽车变速器是连接发动机和车轮的一个关键部件,通过变速器可以调整发动机输出的转矩和速度,用来适应不同的路况和驾驶需求。

目前市场上常见的汽车变速器有MT、AT、AMT、CVT和DSG等类型,每种变速器都有各自的构造和原理。

1.手动变速器(MT)手动变速器是最传统的变速器类型,由离合器和多个齿轮组成。

驾驶员需要通过踩离合器将发动机和齿轮脱离,然后根据驾驶需求手动选择适当的齿轮进行换挡。

手动变速器可以提供较高的驾驶操控性和油耗经济性,但需要驾驶员具备一定的技术和经验。

2.自动变速器(AT)自动变速器是无需驾驶员手动操作的变速器类型,由液力变矩器(torque converter)和多个齿轮组成。

液力变矩器可以在发动机和齿轮之间传递动力,并允许发动机在低速时保持运转。

自动变速器能够根据车速和发动机负载自动选择适当的挡位进行换挡,提供了更加舒适和省力的驾驶体验。

3.机械自动变速器(AMT)机械自动变速器是一种介于手动变速器和自动变速器之间的变速器类型,它利用电/气动控制系统实现自动换挡。

AMT在结构上与手动变速器相似,但通过电/气动系统控制离合器和齿轮的动作。

相比于手动变速器,AMT的换挡更加顺畅和快速,同时也保留了手动变速器的驾驶操控性。

4.连续变速器(CVT)连续变速器采用了不同于传统变速器的工作原理,它通过无级变速机构(infinite variable transmission)来实现平稳而连续的变速。

CVT不需要离合器和固定齿轮,而是通过两个活动的传动带或金属链条来调整齿轮比例。

这样可以确保发动机和车轮间的动力输出始终保持在理想状态,提供更加平顺和高效的驾驶体验。

5.双离合器变速器(DSG)双离合器变速器是一种相对较新的变速器类型,它由两个独立的离合器和一套液压控制系统组成。

其中一个离合器用于连接发动机和一组齿轮,另一个离合器则连接另一组齿轮和车轮。

LMS QTV通道在变速箱rattle测试中的应用随着客户对整车舒适性的要求越来越高,汽车生产商在整车NVH性能方面正面临着严峻的挑战。

近年来,发动机的动力性能不断提高,缸内平均有效压力持续增大,发动机输出扭矩波动和转速波动也随之增大,而对于手动变速箱来说,由于离合器式扭转减震器的衰减能力限制,导致发动机输入到变速箱的扭矩波动也变得越来越大,变速箱往往会产生明显的齿轮敲击噪声(gear rattle),变速箱噪声逐渐凸显出来并引起客户的抱怨。

采用双质量飞轮在很多情况下是必须考虑的选择。

要解决变速箱rattle噪声问题,需要匹配合适的离合器刚度、阻尼,或者对双质量飞轮的转动惯量、刚度、阻尼等特性进行全面测试和评价。

采用LMS QTV测试通道,可准确地测试和分析离合器或双质量飞轮对发动机扭振衰减效果,并根据测试结果提供优化的方向。

1 传动系统介绍乘用车多采用前置前驱的驱动方式,由于整个动力传动链相对于前置后驱短,所以产生的NVH问题也相对较少,主要是变速箱的gear rattle噪声。

在车辆行驶过程中,加速和滑行过程较宽的转速范围内都可能产生rattle噪声,严重影响了车内声品质和乘坐舒适性。

发动机的输出的扭矩波动和转速波动越来越大,尤其对于燃烧粗暴的柴油机,扭矩波动的产生的激励会更大。

对于手动变速箱来说,由于自由运转的齿轮对之间存在的背隙,受主动轴的转速波动的激励,当从动齿轮的角加速度大到产生的惯性力大于驱动力矩时,就产生了冲击,从而产生宽频打齿噪声,频率范围一般在500Hz~8000Hz。

由于一般带离合器的传动系统的共振转速范围在1000rpm~2000rpm内,加速时当发动机转速经过传动系统的固有频率对应的转速范围时,车内便会听到变速箱的打齿噪声。

变速箱rattle 噪声的主要影响参数有:激励力大小、背隙、自由齿轮惯量大小等。

为了控制汽车动力传动系统的扭振和由此而产生的扭振噪声,广泛采用的是离合器从动盘式扭振减振器。

齿轮重合度对变速器传递误差影响分析夏丽华【摘要】针对某型号手动变速器存在的31阶齿轮啸叫问题,以该齿轮副的传递误差为研究对象,利用CAE仿真分析,讨论了齿轮副的重合度对传递误差的影响.并针对重合度进行优化,改善传递误差,有效的降低了齿轮刚度激励.通过整车NVH试验验证,取得了明显的改善,为降低齿轮啸叫提供了一种有效途径.【期刊名称】《机械研究与应用》【年(卷),期】2017(030)006【总页数】4页(P92-95)【关键词】传递误差;重合度;齿轮啸叫;NVH【作者】夏丽华【作者单位】同济大学,上海 200092【正文语种】中文【中图分类】TH132.410 引言随着人们对汽车的NVH性能要求越来越高,如何有效而快速的提高变速器NVH 性能成为汽车行业亟待解决的问题。

变速器的噪音主要包括啸叫(Gear Whine)和敲击(Gear Rattle)。

变速器的啸叫是由于齿轮啮合过程中齿对的传递误差而产生[1]。

目前,国内对重合度对变速器传递误差的关系已经有一定的研究。

在《汽车手动变速器啸叫的原因分析与改进》中提到变速器啸叫的根本原因是因为齿轮啮合过程中产生的传递误差,并提到了传递误差激励与齿轮的宏观参数设计相关[2],但没有提到具体的影响因素。

《汽车变速器齿轮啸叫声特性与控制研究》中提到齿轮具有更高重合度,传递误差会减少,但没有研究具体规律。

针对某型号手动变速器存在的31阶齿轮啸叫问题,以该齿轮副的传递误差为研究对象,利用CAE仿真分析,讨论了齿轮副的重合度对传递误差的影响,并针对重合度进行优化,实现传递误差的优化设计。

再通过整车NVH实验验证,取得了明显的改善。

1 传递误差产生机理在理想情况下,如果齿轮在传递动力时的过渡非常平稳,传动比不发生变化,其发出的声音也会非常微小。

齿轮理想的传递角度与其半径呈比例关系,如公式(1)所示:θ2=θ1×(1)传递误差(TE)是用来描述齿轮传动不平稳性的参数,沿啮合线方向度量被动轮上的齿廓在实际啮合时所处位置同理想条件下应处位置之间的偏差就是传递误差,如图1所示。

基于ROMAX的变速器齿轮微观几何优化设计邓庆斌;王晓娟;孟德伟【摘要】本文以某MT为研究对象,利用RomaxDesigner软件对变速器齿轮的微观几何参数进行优化设计,通过对比修形前后的传递误差、齿面载荷分布情况、齿根弯曲疲劳强度、齿面接触疲劳强度说明微观几何参数对变速器寿命和总成NVH 的影响.研究结果表明齿面载荷分布情况、齿根和齿面的疲劳强度对变速器总成寿命均有显著的影响,齿轮传动误差对于改善整车NVH性能也具有重要参考意义,通过合理的微观几何修形可以达到增加齿轮寿命、提高总成NVH性能的目的.【期刊名称】《传动技术》【年(卷),期】2014(028)004【总页数】5页(P37-41)【关键词】变速器;齿轮;微观几何;优化【作者】邓庆斌;王晓娟;孟德伟【作者单位】华晨汽车工程研究院传动处,沈阳110141;华晨汽车工程研究院传动处,沈阳110141;华晨汽车工程研究院传动处,沈阳110141【正文语种】中文【中图分类】U463.212+.410 前言随着整车降噪水平和可靠性的显著提高,齿轮的噪音和变速器总成的可靠性被越来越多的关注。

变速器噪音主要表现为敲齿(Rattle)和啸叫(Whine),敲齿产生的机理是发动机输出功率的不平稳,振动源产生扭振激励,然后通过离合器传递到变速箱,变速箱内部有很多齿轮副,包括档位承载齿轮和非承载齿轮,而齿轮本身啮合需要一定的侧隙以免出现啮合咬死的情况,所以发动机的扭振就表现为齿轮运转的敲击声音。

这种情况下通常所采用的手段包括优化发动机本体、采用双质量飞轮、预减振离合器、优化齿轮侧隙、更改悬置等。

敲齿工况下变速器本体的优化空间通常很有限,往往需要平衡各因素给出合理解决方案。

而啸叫主要是由于齿轮的传动误差造成的,原因有两方面,一是齿轮本身的加工精度等因素影响的,另一方面由齿轮啮合错位量造成的。

啮合错位量是由壳体、轴承的变形导致的。

啸叫的解决方案主要是通过齿轮微观几何修形改善齿轮传递误差、同时可改善齿面载荷分布情况、齿面和齿根接触疲劳强度以提高齿轮接触和弯曲疲劳寿命。

扭振测量和QTV介绍1.引言噪声及振动问题,在旋转部件开发中,是一个必须充分重视的因素。

就车辆而言,旋转机械或旋转部件包括:发动机(引擎),动力传动系, 变速装置, 压缩机和泵等等。

对它们的动力特性, 必须了解得非常透彻, 力图实现宁静、平顺、安全地运转。

通常, 对线振动和角振动的测量和分析, 是分头进行的。

旋转件横向振动的测量方法,是大家熟悉的,研究得已经比较透彻,为了充分把握结构的动力特性,通常会实施多通道并行的测量和分析。

而扭振测量则需使用专门的设备,它们一般并不集成在一总体动力学测试系统内。

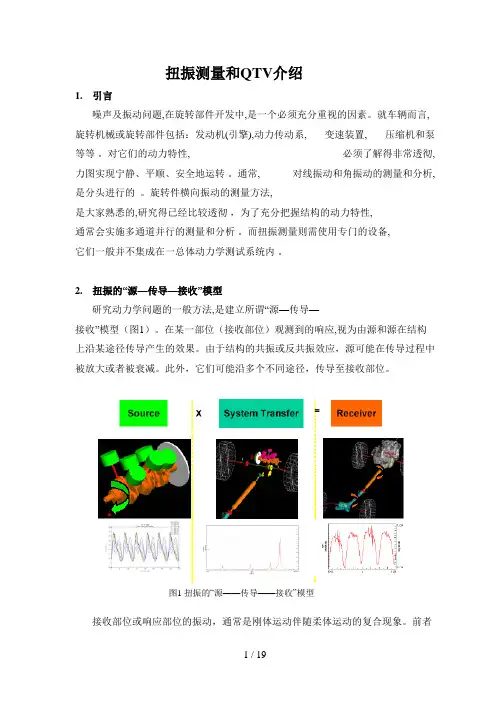

2.扭振的“源—传导—接收”模型研究动力学问题的一般方法,是建立所谓“源—传导—接收”模型(图1)。

在某一部位(接收部位)观测到的响应,视为由源和源在结构上沿某途径传导产生的效果。

由于结构的共振或反共振效应,源可能在传导过程中被放大或者被衰减。

此外,它们可能沿多个不同途径,传导至接收部位。

图1 扭振的“源——传导——接收”模型接收部位或响应部位的振动,通常是刚体运动伴随柔体运动的复合现象。

前者一般不产生交变应力,后者则会引起交变应力,并成为某种耐久性问题的根源。

传递途径分析(TPA)涉及到某接收部位对源的干扰,这种干扰经由其可能的传导途径,并依赖于传导途径固有的动力学特性,影响整个结构的响应。

用同样的方法,我们来研究扭转振动。

先是有一个“源”,譬如说,发动机给出的交变输入力矩。

力矩传递过程,牵涉到轴系、齿轮传动系或皮带传动系等的动力特性。

最终表现出来的,是旋转件的转速变化。

如果沿整个轴,各部位的转速变化都是相同的、一致的,那么在严格的意义上,这不能算作是扭振,仅仅只是转速在变罢了(这相当于线振动分析中的刚体模态)。

仅当沿轴不同部位检测到的转速增量有幅值和相位的相对变化时,扭振才确实发生了。

当激励频率接近于扭振谐振频率时,会导致旋转件产生很大的内应力。

如果未设置专门的监测设备,就有可能发生严重的耐久性问题。

基于A VL模拟软件包的变速箱振动噪声集成化仿真技术郭磊,蓝军,余波(浙江大学发动机振动噪声实验室,A VL AST,长安汽车研究院CAE所)摘要:分别采用Excite Designer、Tycon、Excite对某5挡手动变速箱进行了齿轮传动系动力学计算,在此基础上进行了变速箱壳体结构的振动噪声及强度仿真;讨论了Tycon齿轮传动分析中的咔嗒噪声(Gear Rattle)及呜呜噪声(Gear Whine)的特点,并阐述了Tycon联合Excite及外部边界元软件进行外声场仿真与强度仿真技术。

关键词:多体动力学;变速箱;齿轮传动系;振动噪声0. 前言计算机仿真技术已被证明在汽车产品研发及优化改进中发挥了巨大的作用,在开发成本和分析精度上都体现出明显的优势。

随着汽车行业市场竞争的不断加强,各汽车公司的产品不仅需要占居市场份额,同时还应满足国家各项法规的要求以及消费者对汽车产品的相关品质要求。

汽车及发动机结构振动噪声及舒适性(NVH特性)已成为评价动力机械产品品质的重要指标,A VL公司先进模拟产品线中为动力产品NVH特性仿真提供了一整套解决方案。

1. 动力总成技术规格及参数(1)发动机型式:水冷直列四冲程汽油机;缸数:4缸;缸径:86 mm ;活塞行程:86 mm ;标定工况:112 KW/6000 Rpm ;最大扭矩点:192 Nm/4500 Rpm ;(2)变速箱型式:横置式手动5档;一档速比:15 ;二档速比:8.5 ;三档速比:5.6 ;四档速比:4 ;五档速比:3.3 ;2. 变速箱振动噪声及强度分析计算流程图1 变速箱结构振动噪声及强度仿真计算流程图变速箱壳体作为主要的承载部件,内部齿轮系传动产生的轴承动态激励及壳体结构本身模态特性都对其NVH 特性产生影响;各个档位下齿轮传动系传递的扭矩大小将反映在各处轴承载荷上,可利用此轴承载荷进行强度指标的计算。

图1中表示了采用A VL 结构仿真软件进行变速箱壳体振动响应及强度计算的流程图;3. Excite Designer 计算曲轴系统扭转自由度响应首先,根据A VL Excite Designer 建立活塞曲柄连杆系统运动学仿真模型,在活塞顶部施加不同转速下燃气爆发压力,活塞及连杆大小头质量须正确填入,曲轴及离合器系统分割为多惯量及各惯量间扭转刚度连接。

汽车变速箱啸叫声解决方法王晓兰【摘要】随着国内乘用车市场的日渐成熟,手动变速箱也正向着高速、高扭矩方向迅速发展,客户需求也已经从满足基本功能提升到注重各种性能.而NVH作为变速箱的一个重要性能指标,要求也越来越严格.NVH主要涉及噪声、振动以及音质问题,常见的包括啸叫声(whine)、敲击声(rattle)、喀啷声(clunk).主要针对变速箱的啸叫声(whine),从实际角度出发讨论解决变速箱啸叫声的方法.【期刊名称】《制造业自动化》【年(卷),期】2017(039)004【总页数】4页(P110-113)【关键词】啸叫;重合度;传递误差;微观修形;模态【作者】王晓兰【作者单位】上海汽车变速器有限公司,上海 201800【正文语种】中文【中图分类】TH132.4变速箱是汽车除发动机和排气系统之外的主要噪声源,而引起变速箱噪声的主要原因是错综复杂的,其中齿轮啮合噪声是一个主要方面。

齿轮啮合噪声的形成从理论上都已经有了比较成熟的阐明,普遍认为,齿轮啮合过程中的不平稳传动以及整个传动系统受力变形是引起振动并产生噪声的两大主要原因。

本文针对市场上普遍抱怨较多的手动变速箱三档滑行啸叫,以实际数据和应用为依据,从宏观参数、微观修形及壳体结构优化三方面对变速箱的不平稳传动及传动系统受力变形进行补偿,从而在变速箱设计开发过程中,解决啸叫问题。

在手动变速箱开发过程中,最常见抱怨的是二、三档滑行过程中的啸叫声,转速区间集中在1500±500转,主要表现为,丢油门车辆减速时,转速下降的过程中发出瞬间“呜、呜”的突变声或者持续一段时间的“呜”声,这种声音与口哨声类似,频率通常比较高,而发动机的声音以低频和中频为主,故这种声音不易掩盖,所以会引起人耳的感官不适。

又由于发生啸叫的转速及档位是常用的工况,所以,市场上的对啸叫的抱怨主要集在此种工况。

控制啸叫的主要途径如图1所示:主要通过两种方式,即:控制激励源和控制传播路径。

扭振测量和QTV介绍1.引言噪声及振动问题,在旋转部件开发中,是一个必须充分重视的因素。

就车辆而言,旋转机械或旋转部件包括:发动机(引擎),动力传动系, 变速装置, 压缩机和泵等等。

对它们的动力特性, 必须了解得非常透彻, 力图实现宁静、平顺、安全地运转。

通常, 对线振动和角振动的测量和分析, 是分头进行的。

旋转件横向振动的测量方法, 是大家熟悉的,研究得已经比较透彻,为了充分把握结构的动力特性, 通常会实施多通道并行的测量和分析。

而扭振测量则需使用专门的设备, 它们一般并不集成在一总体动力学测试系统内。

2.扭振的“源—传导—接收”模型研究动力学问题的一般方法,是建立所谓“源—传导—接收”模型(图1)。

在某一部位(接收部位)观测到的响应,视为由源和源在结构上沿某途径传导产生的效果。

由于结构的共振或反共振效应,源可能在传导过程中被放大或者被衰减。

此外,它们可能沿多个不同途径,传导至接收部位。

图1 扭振的“源——传导——接收”模型接收部位或响应部位的振动,通常是刚体运动伴随柔体运动的复合现象。

前者一般不产生交变应力,后者则会引起交变应力,并成为某种耐久性问题的根源。

传递途径分析(TPA)涉及到某接收部位对源的干扰,这种干扰经由其可能的传导途径,并依赖于传导途径固有的动力学特性,影响整个结构的响应。

用同样的方法,我们来研究扭转振动。

先是有一个“源”,譬如说,发动机给出的交变输入力矩。

力矩传递过程,牵涉到轴系、齿轮传动系或皮带传动系等的动力特性。

最终表现出来的,是旋转件的转速变化。

如果沿整个轴,各部位的转速变化都是相同的、一致的,那么在严格的意义上,这不能算作是扭振,仅仅只是转速在变罢了(这相当于线振动分析中的刚体模态)。

仅当沿轴不同部位检测到的转速增量有幅值和相位的相对变化时,扭振才确实发生了。

当激励频率接近于扭振谐振频率时,会导致旋转件产生很大的内应力。

如果未设置专门的监测设备,就有可能发生严重的耐久性问题。

第11卷第3期2018年5月清远职业技术学院学报Journal of Qingyuan PolytechnicVol.11,No.3May2018基于EOL所有档位超差的双离合变速器NVH分析陶鹏,梅自元,钟维,杨家龙,尹彤彤(格特拉克传动系统有限公司,江西南昌330013)摘要:对于变速器下线检测(以下简称为EOL)中出现的NVH问题,根据其全档位、同阶次超差的表现,可初步怀疑是输入端零件问题,又根据其高阶次超差的表现,可基本判定为轴承问题。

通过对EOL的问题阶次换算和对比零件的检测数据,发现其根本原因为轴承内圈的短波纹不合格。

关键词:变速器;EOL;阶次;轴承;短波纹中图分类号:TK4文献标识码:A文章编号:1674-4896(2018)03-055-03随着国内乘用车市场的日趋成熟,中国已经发展成为乘用车保有量大国。

目前手动变速器在乘用车中的应用仍是主流,客户需求也已经从满足功能性提升到关注NVH(Noise噪声、Vibration 振动、Harshness节振粗糙度)、换挡舒适性等更高层次的需求[1]。

NVH主要涉及噪声、振动以及音质问题。

就手动变速器开发而言,目前遇到的主要问题包括Whine(啸叫噪声)、Rattle(敲击噪声)、Clunk(喀喀声)等。

Whine噪声产生原因主要是齿轮啮合动态啮合刚度在传递误差、传动系统匹配等影响下,产生单一阶次噪声大幅度变化,造成类似“呜呜”的声强不断变化的噪声;Rattle噪声主要是传动系统扭转刚度不匹配产生的间歇性的敲击噪声,如齿轮副敲击噪声、变速器与离合器敲击噪声和变速器与传动轴敲击噪声等;Clunk噪声主要由于变速器换挡系统或传动系统刚度匹配问题等引起换挡冲击噪声。

1NVH超差案例实际生产过程中发现了少量双离合器变速器的所有档位的特定异常阶次在EOL上超过了设定的极限值。

如120阶/150阶/180阶当中的任何一个阶次均有超过EOL NVH极限值的情况。

环球市场/理论探讨汽车手动变速箱啸叫的原因分析与改进张保利赛玛特传动技术(北京)有限公司摘要:汽车作为日常便捷的交通工具和重要的工业产品,在人民的生活中和交通运输领域占有越来越重要的地位。

手动变速箱是由齿轮、轴、轴承、同步器、选换挡机构等组成,能够实现变速箱挡位切换的复杂机械系统。

变速箱啸叫是由于齿轮系统啮合过程中齿对的传递误差而产生。

基于此,文章就汽车手动变速箱啸叫的原因分析与改进进行简要的分析。

关键词:汽车手动变速箱;啸叫;原因;改进1.变速箱啸叫噪声的传递路径根据不同的振动状态,变速箱异响主要可分为敲击噪声(gear rattle)和啸叫噪声(gear whine)。

而从噪声对车辆的影响上分析,啸叫噪声的影响最大。

变速箱啸叫噪声,是一种与发动机曲轴转动频率和变速箱内转动齿轮的齿数成倍数关系的旋转频率噪声。

变速箱啸叫噪声的传递路径齿轮副运转阶次振动在整车上的传递路径,主要包括空气传递和结构传递。

空气传递路径主要包括空气直接辐射路径和非直接辐射路径。

空气直接辐射路径是指从齿轮副间直接向变速器壳体外辐射的噪声。

空气非直接辐射路径是指齿轮副阶次振动通过齿轮轮副、齿轮轴、轴承、和轴承座孔,传递到变速器壳体上的结构振动,进而形成的壳体表面振动形成的空气辐射。

结构传递路径是指齿轮副阶次振动通过齿轮副、齿轮轴、轴承和轴承座孔、传递到变速器壳体上的结构振动,再通过动力总成悬置或各类拉索(如换挡拉索、离合器拉索和节气门拉索等)上的结构传递。

2.变速箱啸叫原因分析传动误差,简而言之就是实际啮合与理论啮合的偏差情况。

传动误差主要是由负载引起的变速箱内部的弹性变形以及加工误差、装配误差等因素所致。

一般来说,一对齿轮副的旋转角传动误差T E 可以粗略表示为:TE=t2rb2-t1rb1.其中:t1和t2分别为输入轴、输出轴的角位移所对应的时间;rb1和rb2分别为主动轮、从动轮的基圆半径。

传动误差越大,说明传动过程中,从动轮实际位置与理想位置之间的差距越大,传动越不平稳,噪声也相应越大。