间歇釜式反应器

- 格式:ppt

- 大小:409.00 KB

- 文档页数:14

理想间歇操作釜式反应器的计算王丽婷 13化工二班 1303022011间歇釜式反应器的特征特点:1、由于剧烈搅拌,反应器内物料浓度达到分子尺度上的均匀,且反应器内浓度处处相等,因而排除了物质传递对反应的影响;2、具有足够强的传热条件,温度始终相等,无需考虑器内的热量传递问题;3、物料同时加入并同时停止反应,所有物料具有相同的反应时间。

优点:操作灵活,适用于小批量、多品种、反应时间较长的产品生产,精细化工产品、制药、染料、涂料生产。

缺点:装料、卸料等辅助操作时间长,产品质量不稳定。

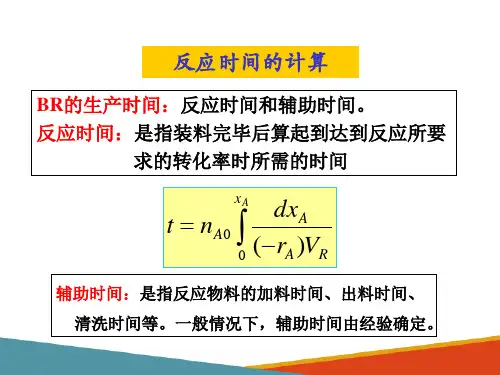

一、基础方程式单位时间进入反应器的物料A 的量-单位时间流出反应器的物料A 的量-单位时间内反应掉的物料A 的量=单位时间内在反应器内物料A 的积累量 )_1(0A A A X n n =RA A A V r dx n dt )(_0= 二、反应时间的计算n A0 ----在t=0时反应器中物料A 的摩尔数n A ----在 t 时反应器中物料A 的摩尔数-r A ----组分 A 在操作条件下的反应速率(消失速率)A x ----在 t 时反应器中物料A 的转化率上式是间歇反应器计算的基本方程式,表达了在一定操作条件下为达到所需求的转化率A x 所需要的反应时间t ,适用于任何间歇反应过程,均相或多相,等温或非等温的,可以直接积分求解,也可以用图解法。

如果是非等温过程,反应速度常数随温度变化,而温度又随转化率变化,则需联立解方程恒温、恒容不可逆时间歇操作釜式反应器中物料达到一定出口转化率所需时间t 取决于反应速度,与处理量无关,所以可用于直接放大。

零级反应k r A )(一级反应二级反应当动力学方程解析式相当复杂或不能做数值积分时,可用图解法。

反应器(反应釜)的结构和工作原理反应器是一种实现反应过程的设备,用于实现液相单相反应过程和液液、气液、液固、气液固等多相反应过程。

器内常设有搅拌(机械搅拌、气流搅拌等)装置。

在高径比较大时,可用多层搅拌桨叶。

在反应过程中物料需加热或冷却时,可在反应器壁处设置夹套,或在器内设置换热面,也可通过外循环进行换热。

第一部分:按操作方式分1、间歇釜式反应器或称间歇釜操作灵活,易于适应不同操作条件和产品品种,适用于小批量、多品种、反应时间较长的产品生产。

间歇釜的缺点是:需有装料和卸料等辅助操作,产品质量也不易稳定。

但有些反应过程,如一些发酵反应和聚合反应,实现连续生产尚有困难,至今还采用间歇釜。

间歇操作反应器系将原料按一定配比一次加入反应器,待反应达到一定要求后,一次卸出物料。

连续操作反应器系连续加入原料,连续排出反应产物。

当操作达到定态时,反应器内任何位置上物料的组成、温度等状态参数不随时间而变化。

半连续操作反应器也称为半间歇操作反应器,介于上述两者之间,通常是将一种反应物一次加入,然后连续加入另一种反应物。

反应达到一定要求后,停止操作并卸出物料。

间歇反应器的优点是设备简单,同一设备可用于生产多种产品,尤其适合于医药、染料等工业部门小批量、多品种的生产。

另外,间歇反应器中不存在物料的返混,对大多数反应有利。

缺点是需要装卸料、清洗等辅助工序,产品质量不易稳定。

2、连续釜式反应器,或称连续釜可避免间歇釜的缺点,但搅拌作用会造成釜内流体的返混。

在搅拌剧烈、液体粘度较低或平均停留时间较长的场合,釜内物料流型可视作全混流,反应釜相应地称作全混釜。

在要求转化率高或有串联副反应的场合,釜式反应器中的返混现象是不利因素。

此时可采用多釜串联反应器,以减小返混的不利影响,并可分釜控制反应条件。

大规模生产应尽可能采用连续反应器。

连续反应器的优点是产品质量稳定,易于操作控制。

其缺点是连续反应器中都存在程度不同的返混,这对大多数反应皆为不利因素,应通过反应器合理选型和结构设计加以抑制。

任务一间歇操作釜式反应器设计引言:间歇操作釜式反应器是一种常见的化工反应装置,广泛应用于化学、医药、食品等行业中。

它适用于反应时间短、反应物浓度高、批量生产等情况。

本文将介绍间歇操作釜式反应器的设计原则、操作要点以及安全措施。

一、设计原则:1.反应器材料选择:间歇操作釜式反应器需要考虑反应物与反应器材料的相容性。

常见的反应器材料包括不锈钢、玻璃钢、陶瓷等。

在选择材料时,需根据反应条件(如温度、压力、反应物性质)来确定最合适的材料。

2.热交换设计:间歇操作釜式反应器通常涉及到加热或冷却过程,为确保反应物的温度控制在适宜范围内,需设计良好的热交换装置。

常见的热交换装置包括卧式或立式蒸发器、管壳式换热器等。

3.搅拌设计:搅拌是保证反应物均匀混合的关键步骤,也有助于加速反应速率。

搅拌速度、形式(如桨叶搅拌、齿轮搅拌等)、搅拌器的材料选择(如不锈钢、陶瓷等)都需要考虑。

二、操作要点:1.反应物的加入:在操作过程中,需要谨慎添加反应物。

为避免危险反应(如爆炸、喷溅等),应根据反应物的性质、浓度和反应条件来控制反应物的加入速度和温度。

2.反应温度的控制:间歇操作釜式反应器在反应过程中需要进行加热或冷却操作。

为确保反应物的温度控制在目标范围内,可通过控制加热或冷却介质的温度、流速等来实现。

3.离心分离:在反应结束后,部分反应物可能需要进行固液分离或液液分离。

离心机是常用的分离装置,通过调整离心机的转速和时间来实现分离目的。

三、安全措施:1.安全阀的设置:由于反应中可能产生高压,为防止反应器的破裂或爆炸,应设置安全阀或安全泄压装置。

安全阀的选择需根据反应物的性质、压力和反应器的容量来确定。

2.紧急停车装置:当发生突发情况时,需要迅速停止反应器的运行。

为确保操作人员的安全,应配备可靠的紧急停车装置,如急停按钮、紧急刹车等。

3.防护装置:为避免操作人员对反应物的接触,应设置防护装置,如护栏、防护罩等。

同时,应戴好相应的防护装备,如防护眼镜、手套等。