刀具规格及参数

- 格式:xls

- 大小:66.50 KB

- 文档页数:2

铣刀直壁加工注意事项铣刀主要用于直壁加工及清根,两刃铣刀也可用于非铁金属材料的底刃粗加工,两刃硬质合金涂层铣刀在高速加工中心用于侧刃粗加工(大切深0.5D )及侧刃光刀清根,在直壁加工时因使用方式不统一,造成加工质量不能满足要求。

现对于铣刀作出以下使用说明:一. 铣刀类型及规格类型:整体合金铣刀;焊刃铣刀;高速钢铣刀;石墨铣刀;硬质合金涂层铣刀(高速铣刀)刀具规格刀具类型刀牌型号刀柄直径齿数刀具直径刀具长度避空距离刀刃长度最大加工深度精度推荐用途备注E15.5合金刀WALTER 16415.5150805580-0.02铜电极刀库,钢件加工代替E16R0四刃合金铣刀重修磨刀具E12合金刀STM 1241275502250-0.02铜电极刀库,钢件加工改造刀具E12合金刀钻石1241290554055-0.02精加工/暂时无刀。

改造刀具E10合金刀钻石1041090504050-0.02钢件加工改造刀具E10合金刀STM 1041064352035-0.02钢件加工改造刀具E32焊接式品鼎32432200110100110-0.02钢件加工E25焊接式中航2542520011070110-0.02钢件加工改造刀具E20焊接式中航20420175906090-0.02钢件加工改造刀具E20高速钢STK 2042014510070100-0.02铜电极刀库改造刀具E20高速钢STK 20220115604560-0.02钢件加工改造刀具E12高速钢STK 1221280503050-0.02铜电极刀库,钢件加工改造刀具E10高速钢STK 1021070402540-0.02钢件加工改造刀具E8高速钢STK 82865352035-0.02钢件加工E6高速钢STK 62660301530-0.02钢件加工改造刀具E20石墨刀HITACHI 20420150806080-0.02E16石墨刀库存消耗完后替代使用E16石墨刀HITACHI 16416150806080-0.02石墨刀库用E12高速铣刀OSG 1221275222222-0.02高速加工中心用,侧刃光刀,清根严禁使用底刃粗加工E12高速铣刀神钢1221275222222-0.02高速加工中心用,侧刃光刀,清根E10高速铣刀OSG 1021070222222-0.02高速加工中心用,侧刃光刀,清根E8高速铣刀OSG 82860161616-0.02高速加工中心用,侧刃光刀,清根E6高速铣刀OSG62650131313-0.02高速加工中心用,侧刃光刀,清根二. 根据加工深度选择刀具优先选用大直径刀具,但要考虑刀具刃长,避免刀刃上下不等量磨损加工直壁40mm以內深度用D10;加工直壁40-50mm深度用D12;加工直壁50-80mm深度用D15.5;加工直壁60-90mm深度优选用D20;加工直壁70-100mm深度用D25;加工直壁100-110mm深度用D32;三.刀加工直壁注意事项:1.考虑刀具刃长,加工须分段加工,每次切深不能超过刀刃长度,推荐值为1.5D;2.程序编制要求刀路顺铣;3.精加工前,操作工须准确在机测刀并进行补偿;4.加工时优先选用风冷(干式切削),尽管切削液在润滑的情况下能获得更好的表面质量,但也存在让刀问题造成难以加工到位;5.严禁侧面底面同时加工,加工侧面深度让出底面0.05~0.1mm;6.侧面加工刀具刀刃可能有0.5x45°倒角,如须清出R0角请特殊注明。

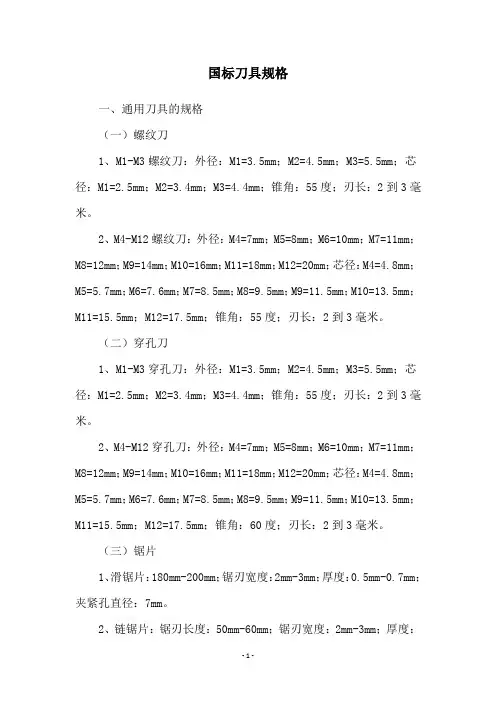

国标刀具规格一、通用刀具的规格(一)螺纹刀1、M1-M3螺纹刀:外径:M1=3.5mm;M2=4.5mm;M3=5.5mm;芯径:M1=2.5mm;M2=3.4mm;M3=4.4mm;锥角:55度;刃长:2到3毫米。

2、M4-M12螺纹刀:外径:M4=7mm;M5=8mm;M6=10mm;M7=11mm;M8=12mm;M9=14mm;M10=16mm;M11=18mm;M12=20mm;芯径:M4=4.8mm;M5=5.7mm;M6=7.6mm;M7=8.5mm;M8=9.5mm;M9=11.5mm;M10=13.5mm;M11=15.5mm;M12=17.5mm;锥角:55度;刃长:2到3毫米。

(二)穿孔刀1、M1-M3穿孔刀:外径:M1=3.5mm;M2=4.5mm;M3=5.5mm;芯径:M1=2.5mm;M2=3.4mm;M3=4.4mm;锥角:55度;刃长:2到3毫米。

2、M4-M12穿孔刀:外径:M4=7mm;M5=8mm;M6=10mm;M7=11mm;M8=12mm;M9=14mm;M10=16mm;M11=18mm;M12=20mm;芯径:M4=4.8mm;M5=5.7mm;M6=7.6mm;M7=8.5mm;M8=9.5mm;M9=11.5mm;M10=13.5mm;M11=15.5mm;M12=17.5mm;锥角:60度;刃长:2到3毫米。

(三)锯片1、滑锯片:180mm-200mm;锯刃宽度:2mm-3mm;厚度:0.5mm-0.7mm;夹紧孔直径:7mm。

2、链锯片:锯刃长度:50mm-60mm;锯刃宽度:2mm-3mm;厚度:0.5mm-0.7mm;夹紧孔直径:7mm。

(四)锯片安装座1、滑锯片:外径:14mm-20mm;内径:7mm;长度:40mm-50mm;厚度:6mm-8mm。

2、链锯片:外径:16mm-20mm;内径:7mm;长度:40mm-50mm;厚度:6mm-8mm。

钨钢平铣刀标准型2刃3或4D1 3 50 3或4D1.5 4 50 3或4D2 5 50 3或4D3 8 50 3或4或6 D4 10 50 4或6D5 13 50 6D6 15 50 6D8 20 60 8D10 25 75 10D12 30 75 12钨钢平铣刀标准型4刃刀径D 刃长全长柄径D1 3 50 4D1.5 4 50 4D2 6 50 4D2.5 8 50 4D3 8 50 3或4D4 10 50 4D5 13 50 6D6 16 50 6D8 20 60 8D10 25 75 10D12 30 75 12D16 40 100 16钨钢球型铣刀标准型2刃刀径D 刃长全长柄径0.5R 2 50 3或4 0.75R 3 50 3或41R 4 50 3 或4 1.5R 6 50 3 或42R 8 50 42.5R 10 50 63R 12 50 64R 16 60 85R 20 75 10钨钢圆鼻铣刀标准型4刃3 0.2R 6 50 63 0.5R 6 50 64 0.5R 8 60 6 4 1R 8 60 6 6 0.5R 12 60 6 6 1R 12 60 6 8 0.5R 16 60 8 8 1R 16 60 8 10 0.5R 20 75 10 10 1R 20 75 10D6的加长刀75mm D8 D10到100mm D12mm 到110 mmD3 3500 3500 0.15D2 4500 2000 0.1D1 4500-5000 2000 0.05钢料精修弧面R8 2500--3000 1800 0.15—0.2R6 3000 1800 0.15R5 3500 1800 0.15R4 3500 1800 0.12R3 3500 1600 0.1R2 3500 1500 0.07R1.5 4000 1200 0.05R1-R0.5 4500 1000 0.03-0.05铜料转数增加500 公差设小等高外形刚料精加工D30R5 2500 1800 0.25D20R0.8 2500-3000 1800 0.2D16R0.8 2500-3000 1800 0.2D12 R6 D12R05 3000 1600 0.15-0.2D10 R5 D10R0.5 3500 1600 0.15-0.2D8 R4 D8R0,5 3500 1600 0.15D6 R3 D6R0.5 3500 1500 0.1-0.15D4 R2 D4R0.5 3500 1500 0.1看实际情况参数做适当调整。

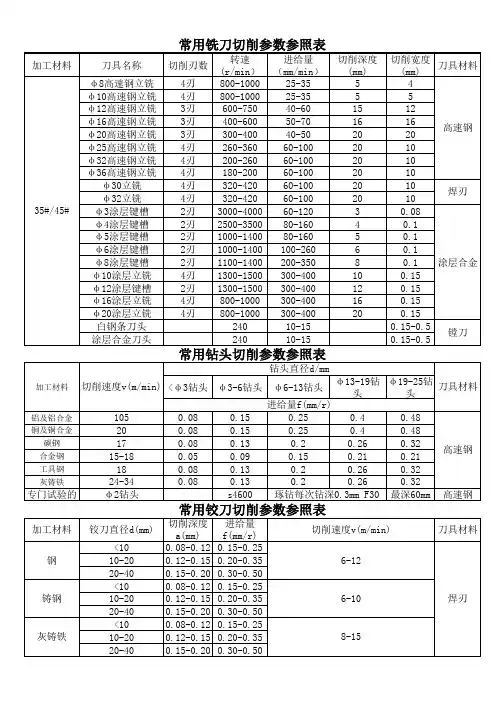

45钢刀具切削参数钢刀具切削参数是指在机械加工过程中,对钢材进行切削加工时,需要设置的一系列参数。

这些参数一般包括刀具材料、刀具类型、刀具几何参数、切削速度、进给速度和切削深度等。

1. 刀具材料:刀具材料是影响切削性能的重要因素之一。

钢刀具可以选择的材料有高速钢、硬质合金、陶瓷和刚玉等。

不同材料的刀具有不同的硬度、韧性和耐磨性,适用于不同的加工材料和工艺要求。

在选择刀具材料时,需考虑加工材料的硬度、强度以及切削条件等因素。

2. 刀具类型:钢刀具根据不同的切削任务和加工要求,有不同的类型可供选择。

常见的钢刀具类型包括钻头、铣刀、车刀、切槽刀、插刀、刻刀等。

根据加工对象的形状和加工要求,选择合适的刀具类型可以提高切削效率和加工质量。

3. 刀具几何参数:钢刀具的几何参数包括刀具刃磨角度、前角、后角、刀尖圆弧半径、刀尖倒角和刀头直径等。

这些参数的选择与加工材料的硬度、加工方式、切削条件以及刀具的稳定性和寿命等因素有关。

合理设置刀具几何参数可以减小刀具磨损、改善切削刚度和提高切削表面质量。

4. 切削速度:切削速度是指单位时间内切削刀具与工件相对运动的速度。

切削速度的选择需根据加工材料的硬度、切削稳定性和刀具磨损等因素进行综合考虑。

低硬度的材料可以选择较高的切削速度,而高硬度的材料则需要降低切削速度以确保刀具寿命和加工质量。

5. 进给速度:进给速度是指单位时间内工件相对于刀具的移动速度。

进给速度的选择需要考虑加工材料的强度、切削稳定性和刀具磨损等因素。

合理设置进给速度可以控制切削深度、提高加工效率和加工质量。

6. 切削深度:切削深度是指切削刀具每一切削传动周期中所削掉的切削层厚度。

切削深度的选择需根据加工材料的硬度、切削稳定性、刀具尺寸和加工要求等因素进行综合考虑。

过大或过小的切削深度都会影响到加工效率和加工质量。

钢刀具切削参数的设定对于加工效果和刀具寿命起着至关重要的作用。

合理选择刀具材料、类型和几何参数,并确定合适的切削速度、进给速度和切削深度等参数,可以提高切削效率、降低加工成本,并获得高质量的加工表面。

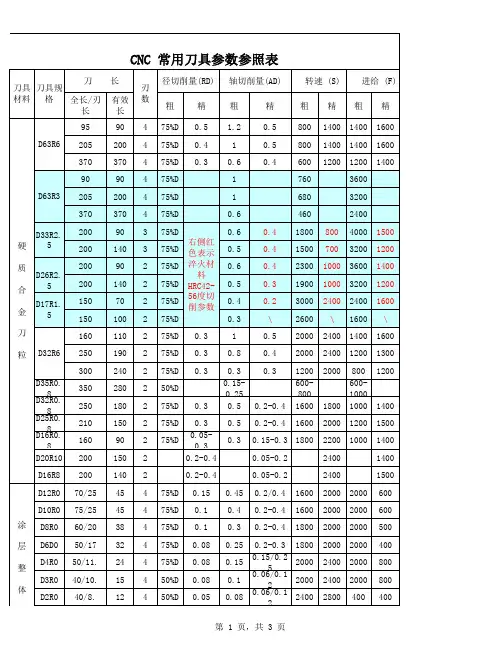

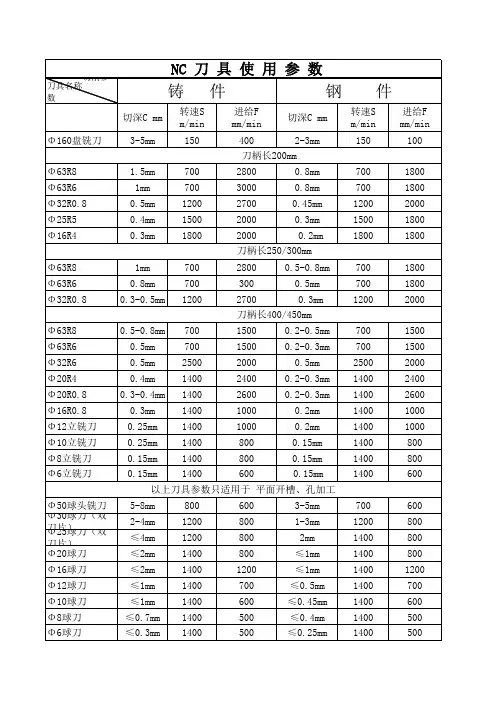

数控加工常用刀具及加工参数刀具的选择和刀具参数的设置是数控加工工艺中的重要内容,合理地选用刀具和设置刀具参数不仅可以影响数控机床的加工效率,而且可以直接影响加工质量。

1.数控铣削加工常用刀具铣削用刀具通常称为铣刀,普通铣床上的刀具可以用于数控铣床和加工中心上。

一般立式数控加工用铣刀的种类可以有很多种划分方法,既可以从刀具的材料上划分,也可以从刀具的外形上划分,还可以从刀具的用途等方面来划分。

依刀具的外形,数控加工常用的刀具有平刀、圆鼻刀(飞刀)、球刀三种。

(1)平刀平刀底面是平面,平刀是一种以侧刃切削的刀具,所以使用平刀加工时应尽量避免切入底面的工件表面,一般平刀用作开粗和加工平面。

常用平刀大小有D1、D2、D4、D6、D8、D10、D12、D16、D20。

(2)圆鼻刀(飞刀)圆鼻刀底面是平面,每刃都带有圆角,因为底面是平面,所以加工时也应尽量避免切入底面的工件表面,一般圆鼻刀用作开粗,圆鼻刀开粗效果比平刀好。

常用圆鼻刀(飞刀)大小有D25R5、D3OR5。

(3)球刀球刀的切削刃有180°,所以球刀一般用作精加工,球刀切削时较稳定,但球刀不能用作开粗。

常用球刀大小有R1、R2、R3、R4、R5、R6、R8。

2.加工参数的选择随着模具制造技术的高速发展,刀具的加工参数的设置对加工的效率和加工质量的影响越来越大。

熟练掌握刀具加工参数的设置有利于提高加工的效率和加工质量。

刀具加工参数包括切削速度、进给量、背吃刀量(切削深度)和切削宽度。

(1)切削速度v切削速度是指铣刀刀齿切削处的线速度。

v=πDn/1000式中v—切削速度(m/min);D—铣刀直径(mm),周铣时为圆柱铣刀外圆直径;n—主轴转速(rmin)(2)进给量a,f铣削进给量有三种形式:铣刀每转过一个刀齿相对工件移动的距离称为每齿进给量a,其大小决定着一个刀齿的负载,a越大,切削力越大,刀齿的负载也越大。

铣刀每转相对工件移动的距离称为每转进给量f。

刀具切削参数表刀具切削参数表是机械加工过程中常用的参考资料,用于指导工人进行切削操作。

本文将介绍刀具切削参数表的主要内容及其作用。

一、刀具切削参数表概述刀具切削参数表是一份包含各种刀具类型、材料、切削速度、进给量、背吃刀量等参数的表格。

这份表格对于机械加工过程中的切削操作具有重要的指导作用。

通过查询刀具切削参数表,操作人员可以了解到不同刀具在不同材料上的最佳切削参数,从而提高生产效率、保证加工质量。

二、刀具切削参数表的主要内容1. 刀具类型与材料刀具切削参数表的第一列通常为刀具的类型与材料。

不同的刀具有不同的用途和适用范围,而不同的材料也需要使用不同类型的刀具进行加工。

因此,选择合适的刀具类型和材料对于提高切削效率和质量至关重要。

2. 切削速度与进给量切削速度是指刀具在单位时间内对工件进行的切削次数,通常以每分钟切削的毫米数(mm/min)来表示。

进给量是指刀具在进给运动方向上相对于工件的移动量,通常以每转进给的毫米数(mm/rev)来表示。

这两项参数直接影响到切削力、切削温度和加工质量。

3. 背吃刀量与侧吃刀量背吃刀量是指刀具在垂直于进给方向上切削工件的深度,通常以毫米(mm)为单位表示。

侧吃刀量是指刀具在平行于进给方向上切削工件的深度,通常以毫米(mm)为单位表示。

这两个参数也是影响切削力、切削温度和加工质量的关键因素。

4. 其他参数除了上述三个主要参数外,刀具切削参数表还可能包含其他相关信息,如刀具的几何参数、冷却方式、切削液类型等。

这些参数也会对切削操作产生一定的影响,需要根据具体情况进行调整。

三、刀具切削参数表的作用1. 提高生产效率通过查询刀具切削参数表,操作人员可以选择最佳的切削参数组合,从而提高切削效率,缩短加工时间,减少工时成本。

此外,合理的切削参数还可以降低刀具的磨损速度,延长刀具的使用寿命,降低维护成本。

2. 保证加工质量合理的切削参数可以保证工件的加工精度和表面质量。

通过查询刀具切削参数表,操作人员可以了解到不同刀具在不同材料上的最佳切削参数,从而根据工件的材质和加工要求选择合适的刀具和参数组合,确保加工质量符合要求。

常用电脑锣加工刀具钢料加工参数表仅供参考刀具名称刀具类型加工类型总长度50R6-1圆鼻刀/刀杆开粗/半精/精27050R6-2圆鼻刀/刀杆开粗/半精/精17050R6-3圆鼻刀/刀杆开粗/半精/精10050R5-1圆鼻刀/刀杆开粗/半精/精1050R5-2圆鼻刀/刀杆开粗/半精/精7550R5-3圆鼻刀/刀杆开粗/半精/精16040R6圆鼻刀/刀杆开粗/半精/精160-25035R6圆鼻刀/刀杆开粗/半精/精160-25035R5圆鼻刀/刀杆开粗/半精/精160-25030R5-1圆鼻刀/刀杆开粗/半精/精25030R5-2圆鼻刀/刀杆开粗/半精/精16025R5圆鼻刀/刀杆开粗/半精/精160-20020R4圆鼻刀/刀杆半精/精16016R4圆鼻刀/刀杆半精/精16012R4圆鼻刀/刀杆半精/精16050R0.8飞刀/刀杆开粗/半精/精40045R0.8飞刀/刀杆开粗/半精/精40035R0.8飞刀/刀杆开粗/半精/精30026R0.8飞刀/刀杆开粗/半精/精25025R0.8飞刀/刀杆开粗/半精/精25021R0.8-1飞刀/刀杆开粗/半精/精20021R0.8-2飞刀/刀杆开粗/半精/精16020R0.8-1飞刀/刀杆开粗/半精/精16017R0.8-1飞刀/刀杆开粗/半精/精16016R0.8飞刀/刀杆开粗/半精/精16013R0.8飞刀/刀杆开粗/半精/精13012R0.8飞刀/刀杆开粗/半精/精13010R0.8飞刀/刀杆开粗/半精/精13025R0白钢刀开粗/半精/精100-160(总长)20R0白钢刀开粗/半精/精100-14018R0白钢刀开粗/半精/精100-15016R0白钢刀开粗/半精/精10012R0钨钢刀开粗/半精/精10010R0钨钢刀开粗/半精/精1008R0钨钢刀开粗/半精/精1006R0钨钢刀开粗/半精/精505R0钨钢刀开粗/半精/精504R0钨钢刀开粗/半精/精403R0钨钢刀开粗/半精/精302.5R0钨钢刀开粗/半精/精302R0钨钢刀开粗/半精/精201R0钨钢刀开粗/半精/精100.5R0钨钢刀开粗/半精/精1020R10球头刀/刀杆开粗/半精/精20016R8球头刀/刀杆开粗/半精/精20012R6钨钢刀/刀杆开粗/半精/精10010R5钨钢刀/刀杆开粗/半精/精1008R4钨钢刀/刀杆开粗/半精/精1006R3钨钢刀开粗/半精/精505R2.5钨钢刀开粗/半精/精504R2钨钢刀开粗/半精/精403R1.5钨钢刀开粗/半精/精302R1钨钢刀开粗/半精/精201R0.5钨钢刀开粗/半精/精10总长度强力立铣刀夹头-1刀头长度70强力立铣刀夹头-2刀头长度70直柄ER加长小刀杆-1总长度200直柄ER加长小刀杆-1总长度200整体加长小刀头-2总长度105整体加长小刀头-3总长度80加工参数表纯属个人常用加工参数表,仅供参考,请根据自己的实际加工情况而定50-70(一刀过)150(一刀过)15050-70(一刀过)200(一刀过)20035-50(一刀过)250(一刀过)25060-65200020002000 50-60220022002200 40-55240024002400 30240024002400 25-30250025002500 20-25260026002600 15280028002800 15280028002800 10350035003500 5400040004000 5400040004000140200020001202100210060-652200220050-602300230040-552400240025-302500250020-252600260020-252700270015280028001035003500540004000最大直径7869加工长度11023加工长度11017加工长度10028加工长度7534(一刀过)150(一刀过)200(一刀过)25030002500250070025000.150.1530002500250070025000.150.1530002500250070025000.150.1530002500250070025000.150.1530002500250070025000.150.1532002000200070020000.150.1534001800180060018000.10.134001800180060018000.10.136001500150050015000.050.0538001500150040015000.030.0340001500150030015000.010.01等高/曲面等高/曲面26002500250025000.2/0.60.2/0.628002500250025000.2/0.60.2/0.632002500250025000.2/0.60.2/0.633002500250025000.2/0.60.2/0.634002500250025000.15/0.50.15/0.535002000200020000.15/0.450.15/0.4536001800180018000.15/0.40.15/0.437001500150015000.15/0.350.15/0.3538001500150015000.1/0.30.1/0.439001500150015000.05/0.20.05/0.340001500150015000.03/0.10.03/0.20.150.150.150.150.150.150.10.10.050.030.01等高/曲面0.15/0.150.15/0.150.15/0.150.15/0.150.13/0.150.12/0.150.10/0.140.08/0.120.05/0.10.03/0.080.01/0.05。

附录2 常用刀具的切削参数附录2-1 硬质合金车刀粗车外圆及端面的进给量背吃刀量p a /mm≤3 >3~5 >5~8 >8~12>12工件材料车刀刀杆尺寸 B ×H /mm工件直径 d /mm 进给量f /mm·r –116×2520 4060 100 400 0.3~0.4 0.4~0.5 0.5~0.7 0.6~0.9 0.8~1.2 — 0.3~0.4 0.4~0.6 0.5~0.6 0.7~1.0 — — 0.3~0.5 0.5~0.6 0.6~0.8 — — — 0.4~0.5 0.5~0.6 — — — — — 碳素钢、合金钢、耐热钢20×30 25×2520 40 60 100 400 0.3~0.4 0.4~0.5 0.5~0.7 0.8~1.0 1.2~1.4 — 0.3~0.4 0.5~0.7 0.7~0.9 1.0~1.2 — — 0.4~0.6 0.5~0.7 0.8~1.0 — — — 0.4~0.7 0.6~0.9 — — — — 0.4~0.6 16×254060 100 400 0.4~0.5 0.5~0.8 0.8~1.2 1.0~1.4 — 0.5~0.8 0.7~1.0 1.0~1.2 — 0.4~0.6 0.6~0.8 0.8~1.0 — — 0.5~0.7 0.6~0.8 — — — — 铸铁 铜合金20×30 25×2540 60 100 4000.4~0.5 0.5~0.9 0.9~1.3 1.2~1.8— 0.5~0.8 0.8~1.2 1.2~1.6— 0.4~0.7 0.7~1.0 1.0~1.3— — 0.5~0.8 0.9~1.1— — — 0.7~0.9 注:1. 加工断续表面及有冲击的工件时,表内进给量应乘系数k =0.75~0.85。