冲压模具设计与制造——第三章 弯曲力的计算与弯曲件的工艺性

- 格式:ppt

- 大小:470.00 KB

- 文档页数:19

《冲压模具基础》课程教学大纲课程编号:课程英文译名:课内总学时:72学时学分:4。

5学分课程类别:必修课开课对象:汽车制造与装配技术专业执笔人:编写日期:一、课程性质、目的和任务《冲压模具设计与制造》是汽车制造及汽车整形专业的一门主干专业技术课,它是一门将冲压成形加工原理、冲压设备、冲压工艺、冲模设计与冲模制造有机融合,综合性和实践性较强的课程。

其目的是使学生了解冲压变形规律,认识冲压成形工艺方法,冲压模具结构,冲压模具制造方法与手段,掌握冲压模具设计与计算方法,掌握冲压工艺与模具设计方法,冲压模具制造工艺方法,能进行中等冲压零件的冲压工艺编制,冲模设计与冲模制造工艺编制,并培养学生发现问题、分析问题和解决问题的能力,培养学生逻辑思维能力,为毕业设计及毕业以后从事专业工作打下必要的基础。

二、教学基本要求本课程是冲压模具设计与计算,冲压模具结构,模具制造工艺方法为重点。

学外本课程应达到以下基本要求:1、能应用冲压变形理论,分析中等复杂冲压件变形特点,制定合理冲压工艺规程的能力。

2、协调冲压设备与模具的关系,选择冲压设备的能力。

3、熟悉掌握冲模设计计算方法,具备中等复杂冲模结构选择和设计的能力,所设计的冲模应工作可行、操作方便、便于加工和装配,技术经济性好。

4、具备正确选择冲压模具加工方法,制定中等复杂冲模制造工艺和装配工艺的能力.5、初步具备进行多工位级进模设计和制造的能力。

6、初步具备进行分析和处理试模过程中产生的有关技术问题的能力。

三、教学内容及要求:第1章冲压模具设计与制造基础1.1 冲压成形与模具技术概述掌握冲压与冲模概念;冲压工序的分类;冲模的分类;冲模设计与制造的要求;了解冲压现状与发展方向。

1.2 冲压设备及选用了解常见冲压设备;掌握冲压设备的选用;模具的安装。

1.3 冲压变形理论基础掌握塑性变形的概念;理解塑性力学基础;掌握金属塑性变形的一些基本规律;冲压材料及其冲压成形性能.1.4 模具材料选用掌握冲压对模具材料的要求;冲模材料的选用原则;冲模常见材料及热处理要求。

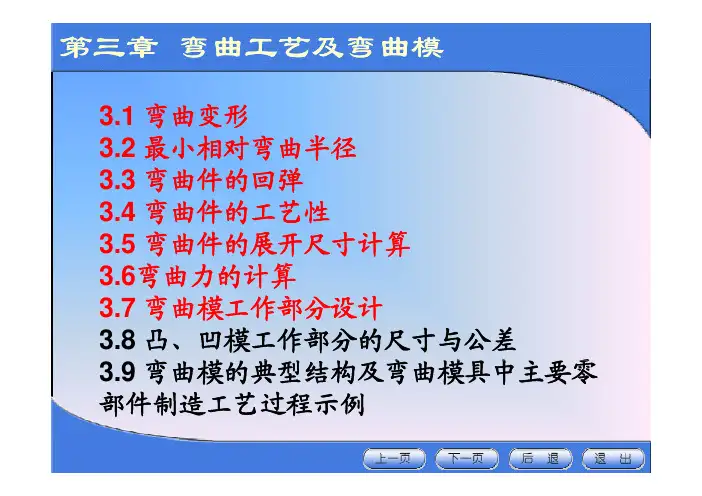

3.1 弯曲变形3.2 最小相对弯曲半径3.3 弯曲件的回弹3.4 弯曲件的工艺性3.5 弯曲件的展开尺寸计算353.6弯曲力的计算3.7 弯曲模工作部分设计373.8 凸、凹模工作部分的尺寸与公差3.9 弯曲模的典型结构及弯曲模具中主要零部件制造工艺过程示例弯曲:在冲压力的作用下,把平板坯料弯折成一定角度和形状的种塑性成型工艺。

定角度和形状的一种分类:压弯、折弯、扭弯、滚弯和拉弯。

弯曲模:弯曲工艺使用的冲模。

压弯的典型形状典型的压弯工件第一节弯曲变形一、板料的弯曲过程、板料的弯曲过程在弯曲过程中,板料的弯曲半径123......n r r r r ,,,,和支点距离随凸模的下行逐渐减小,12......n l l l ,,,随凸模的下行逐渐减小而弯曲终了时,板料与凸模完全贴合凸、凹模完全贴合。

第一节弯曲变形通过网格试验观察弯曲变形特点。

二、弯曲变形的特点①弯曲件的圆角部分是弯曲变形的主要变形区弯曲变形有以下几个特点:变形区的材料外侧伸长,内侧缩短,中性层长度不变。

②弯曲变形区的应变中性层应变中性层是指在变形前后金属纤维的长度没有发生改变的那一层金属纤维。

③变形区材料厚度变薄的现象变形程度愈大,变薄现象愈严重,变薄后的厚度为。

④变形区横截面的变化变形区横断面形状尺寸发生改变称为畸变主要影响因素为板料的相1t t η=(宽板) :横断面几乎不变;变形区横断面形状尺寸发生改变称为畸变。

主要影响因素为板料的相对宽度。

3B t>(窄板) :断面变成了内宽外窄的扇形。

3B t <第一节弯曲变形应变状态应力状态三、变形区和应力应变状态εσ长度内区压应变,外区拉应变,内区压应力,外区拉应力,绝对值最大绝对值最大厚度内区拉应变,外区压应变,变形区引起压应力,由表及里递t σ变变与符号相反表面,由表及里递增窄板内区拉伸窄板θε0t σ=宽度窄板:内区拉伸,外区压缩窄板:宽板:内区压应力,0ε≈0ϕσ=宽板:外区拉应力ϕ第一节弯曲变形三、变形区和应力应变状态第二节最小相对弯曲半径设中性层半径为,弯曲中心角为,则最外层金属(半径为的ρα为R)的伸长率为δ外()()aa oo R R ραρ−−−===oo δραρ外另设中性层位置在半径为处,且弯曲后厚度保持不变,则,故有2r t ρ=+R r t =+将两式联立则有()(2)21=r t r t t rδ+−+==外将两式联立,则有2221r t t r t +++第二节最小相对弯曲半径影响最小相对弯曲半径的因素主要有以下几方面:材料的塑性及热处理状态板料的表面和侧面质量弯曲方向弯曲中心角各种材料在不同状态下的最小相对弯曲半径的数值可参见表33。

冲压模具课程设计弯曲计算在冲压模具设计中,弯曲计算是非常重要的一项任务。

弯曲是常见的冲压形式之一,它不仅在金属加工行业中广泛应用,也在其他领域中得到广泛运用。

本文将介绍冲压模具课程设计中弯曲计算的基本步骤和注意事项。

一、弯曲计算的基本步骤在进行冲压模具课程设计时,弯曲计算可以按照以下基本步骤进行:1. 确定材料的弯曲性能参数:材料的弯曲性能参数包括屈服强度、抗拉强度、弹性模量等。

这些参数可以通过实验测量或参考相关资料获得。

2. 计算弯曲力:根据所设计的工件的尺寸和要求,利用弯曲计算公式进行弯曲力的计算。

弯曲力的计算涉及到材料的弯曲性能参数,以及工件的尺寸和几何形状等因素。

3. 选择适当的冲压机:根据计算得到的弯曲力,选择适当的冲压机进行加工。

选择冲压机时要考虑其最大弯曲力以及工作台的尺寸等因素。

4. 进行弯曲模具设计:根据工件的几何形状和尺寸要求,设计合适的弯曲模具。

弯曲模具通常由拍板、上模、下模和导向装置等组成,设计时要考虑到模具的刚度和稳定性等因素。

5. 进行弯曲试验:在实际加工之前,进行弯曲试验来验证所设计的弯曲模具的合理性和准确性。

通过试验可以判断模具设计是否满足要求,如有必要可以对模具进行进一步的优化和改进。

二、弯曲计算的注意事项在冲压模具课程设计中进行弯曲计算时,需要注意以下事项:1. 材料的选择:材料的弯曲性能对弯曲计算结果有着重要影响,应选择与工件要求相匹配的材料。

不同材料的弯曲性能参数会有所不同,需要根据实际情况进行选择。

2. 弯曲力计算:在进行弯曲力计算时,需要准确的工件尺寸和几何形状等参数。

这些参数的测量和输入应尽量精确,以避免计算结果的误差。

3. 冲压机选择:冲压机的选择应根据加工要求和计算得到的弯曲力进行。

如果弯曲力过大,选择不当的冲压机可能导致工件加工不合格或损坏。

4. 弯曲模具设计:弯曲模具的设计需要考虑到模具刚度和稳定性等因素。

模具设计应合理,以保证工件能够被正确加工和成形。

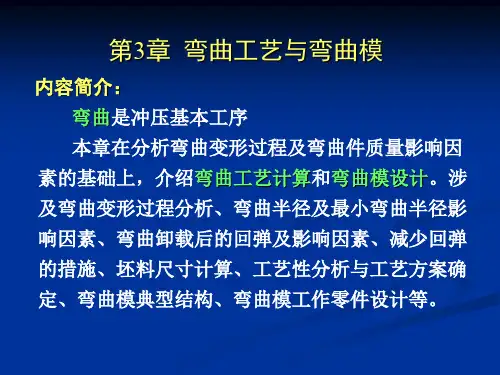

第3章弯曲弯曲方法有压弯、折弯、拉弯、辊弯、辊形等,但最常见的是在压力机上进行的压弯。

尽管各种弯曲方法不同,但其弯曲过程及特点具有共同的规律。

3.1 弯曲变形分析由于V形弯曲是板料弯曲中最基本的一种弯曲形式,下面通过对V形弯曲的变形过程、变形特点及变形的应力应变状态的分析来了解弯曲变形。

3.1.1 弯曲变形过程图3.1所示为V形件压弯过程。

随着凸模的下压,坯料的直边逐渐向凸(凹)模V形表面靠近,坯料的内侧半径逐渐减小,即r1>r2>r3>r,变形程度逐渐增加;同时,弯曲力臂也逐渐减小,即L1>L2>L3>L k,坯料与凹模之间有相对滑动现象(如图3.1(b)所示)。

从坯料与凸模有3点接触起,坯料的直边有一个反向转动的阶段(如图3.1(c)所示)。

当凸模、坯料与凹模三者完全压合,坯料的内侧弯曲半径及弯曲力臂达到最小时,弯曲过程结束。

图3.1 V形件压弯过程凸模、坯料与凹模三者完全压合后,如果再增加一定压力对弯曲件施压,则称为校正弯曲,没有这一过程的弯曲称为自由弯曲。

3.1.2 弯曲变形的特点为了叙述方便,有必要介绍弯曲变形的几个基本术语,见图3.2(a)(设坯料厚度为t,宽度为b)。

①弯曲角f——制件产生弯曲变形后,以弯曲线为界,坯料的一部分相对于另一部分发生的转角。

也就是弯曲变形区中心角。

②制件角α——制件产生弯曲变形后,坯料的一部分与另一部分之间的夹角。

也往往是制件图上标注的角度。

显然,α与f互补。

③弯曲线l——制件角α的平分面与坯料表面相交得到的线。

④弯曲半径r——弯曲变形后坯料内侧圆角半径。

⑤相对弯曲半径r/t——弯曲半径与坯料厚度的比值。

图3.2 弯曲变形前后坐标网格的变化f—弯曲角;α—制件角;l—弯曲线;r—弯曲半径在坯料侧壁画上坐标网格后进行弯曲,观察变形前后的变化,可以看到(图3.2):(1) 圆角部分的正方形网格变成了扇形,而远离圆角的两直边处的网格没有变化,紧邻区域略受影响,说明弯曲变形主要发生在弯曲角中心f范围内。