真实应力—应变曲线拉伸实验精选文档

- 格式:docx

- 大小:255.45 KB

- 文档页数:5

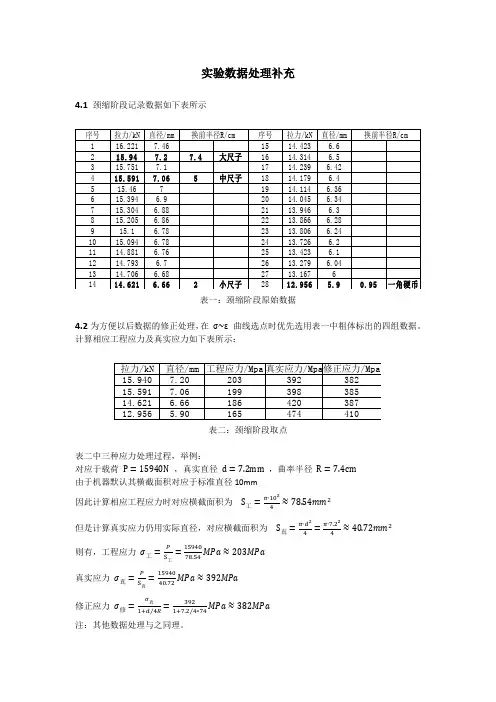

实验数据处理补充4.1 颈缩阶段记录数据如下表所示表一:颈缩阶段原始数据4.2为方便以后数据的修正处理,在σ~ε曲线选点时优先选用表一中粗体标出的四组数据。

计算相应工程应力及真实应力如下表所示:表二:颈缩阶段取点表二中三种应力处理过程,举例:对应于载荷P=15940N,真实直径d=7.2mm,曲率半径R=7.4cm由于机器默认其横截面积对应于标准直径10mm因此计算相应工程应力时对应横截面积为S工=π∙1024≈78.54mm2但是计算真实应力仍用实际直径,对应横截面积为S真=π∙d24=π∙7.224≈40.72mm2则有,工程应力σ工=PS工=1594078.54MPa≈203MPa真实应力σ真=PS真=1594040.72MPa≈392MPa修正应力σ修=σ真1+d4R⁄=3921+7.24∗74⁄MPa≈382MPa注:其他数据处理与之同理。

4.3在原始 σ~ε 曲线上取点取点时应注意,颈缩阶段取点应力值应使用工程应力数据结果。

图一:工程应力应变曲线及取点情况表三:取点数据整理(1)表三中真实应变处理过程,举例:工程应变 ε工=8% ,对应真实应变 ε真=ln (ε工+1)≈7.7%,取对数 lnε真≈−2.56(2)表三中颈缩阶段之前的真实应力处理过程,举例:工程应变 ε工=8% ,工程应力 σ工=156MPa ,对应真实应力σ真=σ工(ε工+1)≈168 其修正应力与真实应力近似相等,颈缩阶段三种应力具体计算见4.2数据处理。

注:其他数据处理与之同理。

工程应变/%真实应变/%真应变取对数工程应力/Mpa 真实应力/Mpa 修正应力/Mpa 0.240.24-6.037878781.99 1.97-3.931041061064.44 4.34-3.141301361368.007.70-2.5615616816812.5811.85-2.1318220520520.9919.05-1.6620825225240.7034.15-1.0722231231252.3142.07-0.8720339238253.4742.83-0.8519939838555.5544.18-0.8218642038759.2046.50-0.77165474410(0.24,78)(1.99,104) (4.44,130) (8,156) (12.58,182) (20.99,208)(40.7,222)(52.31,203)(53.47,199)(55.55,186)(59.2,165)4.4根据表三结果得到真实应力应变曲线图二:σt~εt曲线观察上图可知,实际的应力应变曲线没有下降阶段,真实应力值是持续上升的。

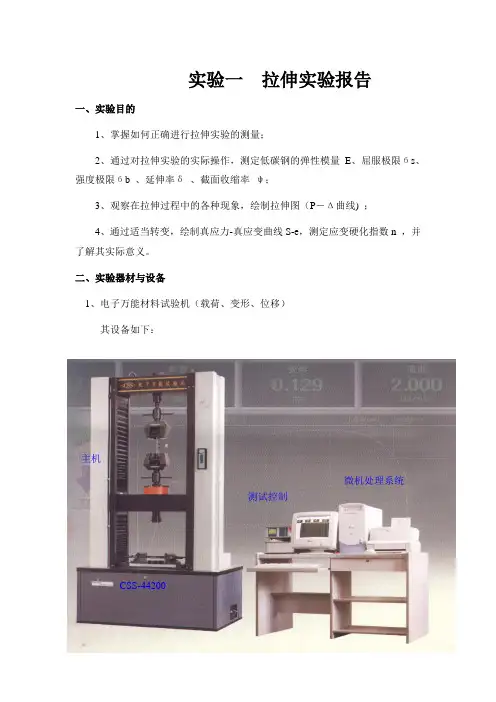

实验一拉伸实验报告一、实验目的1、掌握如何正确进行拉伸实验的测量;2、通过对拉伸实验的实际操作,测定低碳钢的弹性模量E、屈服极限бs、强度极限бb 、延伸率δ、截面收缩率ψ;3、观察在拉伸过程中的各种现象,绘制拉伸图(P―Δ曲线) ;4、通过适当转变,绘制真应力-真应变曲线S-e,测定应变硬化指数n ,并了解其实际意义。

二、实验器材与设备1、电子万能材料试验机(载荷、变形、位移)其设备如下:主机微机处理系统测试控制CSS-442002、变形传感器(引申仪) 型 号 ∶YJ Y ―11 标 距 L ∶50 mm量 程 ΔL ∶ 25mm 3、拉伸试件为了使试验结果具有可比性,按GB228-2002规定加工成标准试件。

其标准规格为:L 0=5d 0,d 0=10mm 。

试件的标准图样如下:标准试件图样三、实验原理与方法1、低碳钢拉伸随着拉伸实验的进行,试件在连续变载荷作用下经历了弹性变形阶段、屈服阶段、强化阶段以及局部变形阶段这四个阶段。

其拉伸力——伸长曲线如下:夹持部分 工作部分过渡部分弹性阶段屈服阶段强化阶段局部变形阶段低碳钢的拉伸力——伸长曲线2、低碳钢弹性模量E的测定在已经获得的拉伸力—伸长曲线上取伸长长度约为标距的1%~8%的相互距离适当的两点(本实验选取了伸长为4%和8%的两点),读出其力和伸长带入相关的计算公式计算出弹性模量E。

3、应变硬化指数n的测定在金属整个变形过程中,当外力超过屈服强度之后,塑性变形并不是像屈服平台那样连续流变下去,而需要不断增加外力才能继续进行。

这表明金属材料有一种阻止继续塑性变形的能力,这就是应变硬化性能。

塑性应变是硬化的原因,而硬化则是塑性应变的结果。

应变硬化是位错增值,运动受阻所致。

准确全面描述材料的应变硬化行为,要使用真实应力——应变曲线。

因为工程应力——应变曲线上的应力和应变是用试样标距部分原始截面积和原始标距长度来度量的,并不代表实际瞬时的应力和应变。

真实应力应变与工程应力应变工程应力和真实应力有什么区别?首先请看这张图:这里面的Stress 和 Strain 就是指的工程应力和工程应变,满足这个关系:但实际上,从前一张图上就可以看出,拉伸变形是有颈缩的,因此单纯的比例关系意义是不大的,因而由此绘出的图也可能给人带来一些容易产生误解的信息,比如让人误认为过了M点金属材料本身的性能会下降.但其实我们可以看到,在断口处A(这个面积才代表真正的受应力面)是非常小的,因而材料的真实强度时上升了的(是指单位体积或者单位面积上的,不是结构上的)。

因而真实应力被定义了出来:这个是真实应力,其中Ai是代表性区域(cross—sectional area,是这么翻的吧?)前面的例子中是颈缩区截面积.然后就可以根据某些数学方法推出真实应变:但具体怎么推的别问我,因为我也不知道……但这两个式子在使用上还是不那么直接,因而我们引入体积不变条件Aili=A 0l0然后可以得到:和但似乎只有在颈缩刚刚开始的阶段这两个式子才成立.下面这张图是真实应力应变和工程应力引力应变的对照图:其中的Corrected是指的考虑了颈缩区域复杂应力状态后作的修正。

3.6 真实应力-应变曲线单向均匀拉伸或压缩实验是反映材料力学行为的基本实验。

流动应力(又称真实应力)——数值上等于试样瞬间横断面上的实际应力,它是金属塑性加工变形抗力的指标。

一。

基于拉伸实验确定真实应力-应变曲线1。

标称应力-应变曲线室温下的静力拉伸实验是在万能材料试验机上以小于的应变速率下进行的。

标称应力-应变曲线不能真实地发映材料在塑性变形阶段的力学特征.2。

真实应力-应变曲线A.真实应力-应变曲线分类分三类:Ⅰ. Y -ε;Ⅱ. Y -ψ;Ⅲ. Y -∈;B.第三类真实应力-应变曲线的确定方法步骤如下:Ⅰ.求出屈服点σs(一般略去弹性变形)式中P s -—材料开始屈服时的载荷,由实验机载荷刻度盘上读出;A o -—试样原始横截面面积.Ⅱ.找出均匀塑性变形阶段各瞬间的真实应力 Y 和对数应变Ε式中 P ——各加载瞬间的载荷,由试验机载荷刻度盘上读出;A —- 各加载瞬间的横截面面积,由体积不变条件求出;式中Δl —- 试样标距长度的瞬间伸长量,可由试验机上的标尺上读.从屈服点开始到塑性失稳点,即在均匀塑性变形阶段,可找出几个对应点。

板料拉伸实验报告板料拉伸实验及冲压性能分析实验报告1. 实验目的(1) 了解金属板料的冲压性能指标;(2) 掌握用电子拉伸机测定金属板料抗拉强度、屈服强度、硬化指数、板厚方向系数的方法。

2. 实验内容(1) 了解电子拉伸实验机的基本结构和功能;(2) 学习电子拉伸实验机的简单操作,拉伸实验数据采集和处理软件的使用;(3) 对试件进行标距,进行拉伸实验,获取拉伸曲线;(4) 根据实验数据,评定各种冲压性能参数。

3. 实验原理通过拉伸实验可以获取板料冲压性能参数包括:(1) :均匀延伸率,是在拉伸实验中开始产生局部集中变形(细颈时)的延伸率。

一般情况下,冲压成形都在板材的均匀变形范围内进行,所以可以反映板料的冲压性能。

(2) /:屈强比,是材料的屈服极限与强度极限的比值。

较小的屈强比几乎对所有的冲压成形都是有利的。

在拉深时,如果板材的屈服点低,则变形区的切向压应力较小,材料起皱的趋势也校,所以防止起皱所必需的压边力和摩擦损失都要相应地降低,结果对提高极限变形程度有利。

(3) 硬化指数n:也称n值,它表示在塑性变形中材料硬化的强度。

n 值大的材料,在同样的变形程度下,真实应力增加的要多。

n值大时,在伸长类变形过程中可以使变形均匀化,具有扩展变形区,减少毛坯的局部变薄和增大极限变形参数等作用。

硬化指数n的数值,可以根据拉伸实验结果所得的硬化曲线,也可以利用具有不同宽度的阶梯型拉伸试样所做的拉伸试验结果,经过一定的计算求得。

(4) 板厚方向性系数:也叫做r值,它是板料试样拉伸实验中宽度应变与厚度应变之比,即:r=的宽度与厚度。

(5) 板平面方向性系数:当在板料平面内不同方向上裁取拉伸试样时,拉伸实验=??????/ln??,式中??0、B、??0和t,分别是形变前后试样00中所测得的各种机械性能、物理性能等也不一样,这说明在板材平面内的机械性能与方向有关,所以称为板平面方向性,其程度可用差值?r表示:?r=1 ??+??90 45 0冲压生产所用的板材都是经过轧制的,其纵向和横向的性能不同,在不同方向的r值也不一样,为了统一试验方法,便于应用,通常计算平均值:r=??0+??90+2??45 4. 实验步骤与注意事项(1) 将试样加紧在试验机的家头内,调整好测力刻度和载荷—伸长曲线记录装置。

真实应力—应变曲线拉伸实验精选文档

TTMS system office room 【TTMS16H-TTMS2A-TTMS8Q8-

实验一 真实应力—应变曲线拉伸实验

一、实验目的

1、理解真实应力—应变曲线的意义,并修正真实应力—应变曲线。

2、计算硬化常数B 和硬化指数n ,列出指数函数关系式n S Be =。

3、验证缩颈开始条件。

二、基本原理

1、绘制真实应力—应变曲线

对低碳钢试样进行拉伸实验得到的拉伸图,纵坐标表示试样载荷,横坐标表示试样标距的伸长。

经过转化,可得到拉伸时的条件应力—应变曲线。

在条件应力—应变曲线中得到的应力是用载荷除以试样拉伸前的横截面积,而在拉伸变形过程中,试样的截面尺寸不断变化,因此条件应力—应变曲线不能真实的反映瞬时应力和应变关系。

需要绘制真实应力—应变曲线。

在拉伸实验中,条件应力用σ表示,条件应变(工程应变)用ε表示,分别用式(1)和(2)计算。

A F

=

σ (1)

式中,σ为条件应力;F 为施加在试样上的载荷;0A 为试样拉伸前的横截面积。

000

l l l

l l ε-∆=

= (2)

式中,ε为工程应变;l 为试样拉伸后的长度;0l 为试样拉伸前的长度。

真实应力用S 表示,真实应变用∈表示,分别用式(3)和(4)计算。

)1()1(0εσε+=+==A F A F S

(3)

式中,S 为真实应力;F 为施加在试样上的载荷;0A 为试样拉伸前的横截面积;σ为条件应力; ε为工程应变。

)1(ε+=n l e

(4)

式中,e 为真实应变;ε为工程应变。

由式(1)和(2)可知,只要测出施加在试样上的载荷以及拉伸前的横截面积,可以计算出条件应力和工程应变;根据式(3)和(4),就可以计算出真实应力和真实应变。

测出几组不同的数据,就可以绘制真实应力应变曲线。

2、修正真实应力—应变曲线

在拉伸实验中,当产生缩颈后,颈部应力状态由单向变为三向拉应力状态,产生形状硬化,使应力发生变化。

为此,必须修正真实应力—应变曲线。

修正公式如下:

'

''2(1)(1)

2k k

S S R a l n a R

=

++

(5)

式中,''k S 为缩颈处修正的真实应力;'k S 为缩颈处没有修正的真实应力;a 为缩颈处半径;R 为缩颈处试样外形的曲率半径。

实验中只要测出缩颈处直径和缩颈处试样外形的曲率半径,代入式(5),即可求出缩颈处修正后的真实应力。

3、计算硬化常数B 和硬化指数n

假设真实应力—应变曲线可近似地用指数函数关系式(6)来表示

n S Be =

(6)

式中,S 为真实应力;B 为硬化常数;n 为硬化指数。

在真实应力—应变曲线中,任取两点,其函数关系式如下:

11n S Be = ; 22n S Be =

两端取对数得:

11l nS l nB nl ne =+ ; 22l nS l nB nl ne =+

整理得:

1122S e l n

nl n S e = 1212(/)(/)

ln S S n ln e e = (7)

将真实应力和真实应变的数值代入式(7), 即可求出硬化指数n 。

将硬化指数n 代入式(6),即可求出硬化常数B 。

从而可以写出指数函数表达式。

4、验证缩颈开始条件

(1) 当应变强化速率与真实应力相等时开始发生缩颈。

计算出缩颈时的真实应力与应变强化速率,比较二者是否相等。

最大载荷点处:dS

S de

=

(2) 缩颈开始时真实应变与加工硬化指数相等。

计算出缩颈时的真实应变与加工硬化指数,比较二者是否相等。

最大载荷点处:n e

三、实验方法和步骤

1、采用低碳钢试样,拉伸前在试样上打好标距,并测出其直径。

2、把试样在试验机上进行拉伸,直至断裂为止,记录屈服载荷,最大拉伸载荷以及断裂载荷。

3、从试验机上卸下试样,测量拉伸后试样的总长度,试样拉伸后的直径,缩颈断裂处的半径,缩颈部分圆弧对应弦长度。

4、计算屈服时刻、最大载荷时刻以及断裂时刻对应的条件应力、工程应变,真实应力和真实应变,并绘制出没有经过修正的真实应力应变曲线。

5、计算缩颈处试样外形的曲率半径,根据公式(5)计算断裂处的真实应力,修正真实应力—应变曲线。

6、在真实应力—应变曲线中任取两点,计算其真实应力和真实应变,根据Array

公式(6) 和(7)计算硬化常数和硬化指数,并写出指数函数表达式。

四、实验报告要求

1、列出实验数据,记录在表1中。

2、分别绘制出没有修正以及经过修正后的真实应力—应变曲线。

3、计算硬化常数和硬化指数,并写出指数函数表达式。

4、通过计算验证是否满足缩颈开始条件。

表1 拉伸前后实验数据。