蒸汽发生器工艺设计汇总.

- 格式:doc

- 大小:679.00 KB

- 文档页数:21

电加热蒸汽发生器生产工艺流程英文回答:The production process of an electric heating steam generator involves several steps. First, the raw materials, such as steel and copper, are procured. These materials are then processed and shaped into the required components of the steam generator, such as the heating elements, the pressure vessel, and the control panel.Once the components are ready, they are assembled together to form the steam generator. The heating elements are connected to a power source, and the pressure vessel is designed to hold and control the steam pressure. Thecontrol panel is installed to monitor and regulate the temperature and pressure levels.After the assembly, the steam generator undergoes a series of tests to ensure its safety and functionality. These tests include pressure testing, electrical testing,and performance testing. Any defects or issues found during the testing phase are addressed and resolved.Once the steam generator passes all the tests, it is ready for packaging and shipment. The steam generator is carefully packaged to protect it from any damage during transportation. It is then shipped to the customer or the designated location.中文回答:电加热蒸汽发生器的生产工艺流程包括几个步骤。

高压蒸汽发生器的设计和研发第一章:引言高压蒸汽发生器是一种利用化石燃料、核能以及可再生能源等作为热源,通过水蒸汽来转化为机械能或电能的设备。

随着能源危机的加剧以及环保意识的不断增强,高压蒸汽发生器的研究和应用也日益受到重视。

本文将从高压蒸汽发生器的设计和研发两个方面进行深入探讨。

第二章:高压蒸汽发生器的设计2.1 理论基础高压蒸汽发生器的设计需要依据热力学和流体力学理论进行分析和计算。

其中,理想的高压蒸汽发生器应该能够达到以下几个目标:高效、安全、稳定、节能、环保等。

2.2 设计参数在设计高压蒸汽发生器时,需要考虑以下几个参数:蒸发量、蒸汽压力、蒸汽温度、管道直径、燃料种类、燃烧方式等。

这些参数的选取将直接影响设备的性能指标和安全程度。

2.3 结构设计高压蒸汽发生器主要包括水箱、加热管、蒸汽出口、安全阀、控制系统等部分。

在设计时,需要考虑到这些部分的配合和结构的合理性,以确保设备的正常运行和安全性。

2.4 材料选用高压蒸汽发生器的压力、温度和腐蚀等因素对制造材料的选择提出了较高的要求。

常用的材料包括碳钢、合金钢、不锈钢等,需要根据实际情况进行选择。

第三章:高压蒸汽发生器的研发3.1 研究方向高压蒸汽发生器的研究方向主要包括新型材料应用、燃料种类拓展、高效节能技术、环保技术等。

通过这些方面的研究和创新,可以不断提高高压蒸汽发生器的性能和安全性。

3.2 技术创新在高压蒸汽发生器的研发过程中,需要不断进行技术创新。

目前,一些新技术被广泛应用于高压蒸汽发生器中,如计算机辅助设计、自动控制技术、超声波技术等,在提高设备质量和降低生产成本方面发挥着重要作用。

3.3 实用性和推广高压蒸汽发生器的研发和创新不仅仅是一项科学研究,更是一项实用性的技术工作。

因此,在实践中需要注重设备的实用性和推广。

同时也需要注意,在推广应用过程中需配合一系列的政策法规和标准要求。

第四章:结论和展望高压蒸汽发生器在现代工业生产中具有广泛的应用,其性能的提高对工业生产的效率和能耗等方面都有着重要作用。

蒸汽发生器课程设计计算简介蒸汽发生器是一种将液态水转化为蒸汽的机器设备。

它用于制造工业生产中所需的蒸汽,包括高压蒸汽以及低压蒸汽。

在设计蒸汽发生器时需要考虑到许多因素,例如其使用范围、热负荷和燃料类型等等。

本文将介绍如何设计一款蒸汽发生器,根据所需的输出蒸汽量和热负荷来计算其尺寸和能力。

设计计算1. 热负荷首先需要计算所需的热负荷,以确定所需的蒸汽发生器能力。

热负荷是指在特定时间内所需传递的热量。

它通常以单位时间(如小时)的能量需求来衡量,单位为千瓦(kW)或英制单位的热单位(BTU)。

热负荷的计算方法因应用而异,但一般的方法是根据所需要的蒸汽量对其进行推算。

假设需要一天内产生1000磅的蒸汽,而其蒸发潜热为970.4 BTU / lb,则热负荷为:热负荷 = 1000 磅/日 X 970.4 BTU / 磅 = 970,400 BTU / 日2. 热效率在设计蒸汽发生器时,还需要考虑到热效率。

热效率是指将燃料的化学能转化为热能的能力。

一些最常用的热效率指标包括燃烧效率和锅炉效率。

燃烧效率是燃料在完全燃烧时释放出的热量与燃料内含能量之间的比率。

它可以通过理论计算、试验室测量或简单地使用有关燃料的数据来计算。

对于简单的燃料,燃烧效率通常在80%至85%之间。

锅炉效率是指将给定燃料的化学能转换为实际产生的蒸汽的能力。

它等于实际产生的蒸汽能量与理论可产生的蒸汽能量之比。

在现代蒸汽发生器中,锅炉效率通常在80%至90%之间,但高效率蒸汽发生器甚至可以达到96%。

3. 设计规格设计出所需的发生器尺寸和能力后,应选择适当的机型和规格。

以下是一些常见的蒸汽发生器规格:•容量:一般以蒸气量(或耗热量)为单位,通常以每小时的磅数来表示;•压力:指蒸气的压力,以PSI(英寸水银柱)或巴(Pascal)为单位;•温度:蒸汽的最高输出温度。

4. 部件选择设计选择合适的部件也是非常重要的。

蒸汽发生器包括许多不同的部件,包括锅炉、热交换器和排烟器等。

蒸汽发生器生产工艺流程##英文回答:### Steam Generator Manufacturing Process Flow.The manufacturing process of a steam generator involves several key steps to ensure its optimal performance and safety. Here is an overview of the typical steam generator production process flow:1. Design and Engineering:The initial phase involves designing and engineering the steam generator based on specific requirements, including capacity, pressure, and temperature.Engineers determine the materials, dimensions, and configuration of the steam generator.2. Material Procurement:The next step is procuring high-quality materialsfor the construction of the steam generator.This includes selecting materials for the pressure vessel, tubes, and other components that will withstand the operating conditions.3. Fabrication:The procured materials are fabricated into various components of the steam generator.This includes cutting, forming, welding, and assembling the pressure vessel, tubes, and other components.4. Tube Expansion:Boiler tubes are expanded into the tube holes of the steam generator's drum or header.This creates a tight seal to prevent leakage andensure proper heat transfer.5. Hydrostatic Testing:The steam generator undergoes hydrostatic testing to verify its structural integrity.Water is pumped into the steam generator and pressurized to test for any leaks or weaknesses.6. Heat Treatment:Heat treatment processes, such as stress relieving and tempering, are applied to the steam generator components to enhance their strength and durability.7. Assembly and Erection:The individual components of the steam generator are assembled and erected at the manufacturing site or on-site at the power plant.This involves connecting the pressure vessel, tubes, and other components to form a complete unit.8. Insulation and Cladding:The steam generator is insulated to minimize heat loss and maintain optimal operating temperatures.Cladding is applied to the external surfaces of the steam generator for protection and aesthetics.9. Quality Control and Inspection:Throughout the manufacturing process, rigorous quality control measures are implemented to ensure the steam generator meets design specifications and industry standards.Non-destructive testing techniques are employed to inspect for any defects or imperfections.10. Commissioning and Startup:Once the steam generator is manufactured and installed, it undergoes commissioning and startup procedures.This involves testing the steam generator's performance under various operating conditions and ensuring it operates safely and efficiently.## 中文回答:### 蒸汽发生器生产工艺流程。

蒸汽工程方案设计一、工艺流程1. 原料准备:首先,在工厂的仓库中储存足够的煤炭或天然气等燃料,并在需要的时候配送到锅炉房。

此外,还需要准备足够的水和化学品,如净水剂和除氧剂。

2. 燃料燃烧:将煤炭或天然气等燃料放入锅炉内进行燃烧,产生高温高压的热能。

3. 水蒸气生成:通过热能加热水,使水转化为蒸气。

4. 蒸汽输送:将蒸汽输送至需要的设备或车间。

5. 蒸汽利用:利用蒸汽为设备提供动力,或者用于加热、干燥等工艺需求。

6. 冷凝:将蒸汽冷凝成水,并将剩余的热能再利用。

7. 循环水处理:对冷凝后的水进行处理,再次送入锅炉循环使用。

二、设备选型及工艺参数1. 锅炉:选用高效环保的蒸汽锅炉,根据生产需求和环保要求确定锅炉型号,在工艺参数上,水的流量、工作压力、蒸汽温度都需要根据生产需求和设备要求进行调整。

2. 辅助设备:包括鼓风机、给水泵、循环水泵、除氧器、水处理设备等,在设备的选择上要充分考虑设备的稳定性和能效,能够实现能耗降低和生产效率提高。

3. 蒸汽输送管道:根据需要选择合适的蒸汽输送管道,考虑蒸汽流量和输送距离,合理设计管道布局,确保输送过程中的稳定性和安全性。

4. 蒸汽利用设备:包括各种蒸汽驱动的设备,如汽轮机、蒸汽发生器、汽笛、加热设备等,根据生产工艺需求选择合适的设备并进行合理布局。

5. 循环水处理设备:包括除氧器、净水剂投加系统、沉淀器等,确保循环水的水质符合要求。

6. 流程控制系统:在工艺流程中应该设置相应的流程控制装置,保证整个生产过程能够自动化运行。

三、能耗分析1. 锅炉能效:作为蒸汽工程的核心设备,锅炉的能效对整个生产过程的能源消耗有着直接的影响。

通过合理的锅炉选型、优化的工艺参数和及时的维护保养,能够提高锅炉的能效。

2. 蒸汽输送管道能耗:管道输送蒸汽会产生一定的能耗,需要合理设计管道布局、选择合适的材质和设备,减少输送过程中的能量损失。

3. 蒸汽利用设备能效:蒸汽驱动的设备在工作过程中会产生一定的能耗,需要优化设备选型和工艺参数,提高设备的能效。

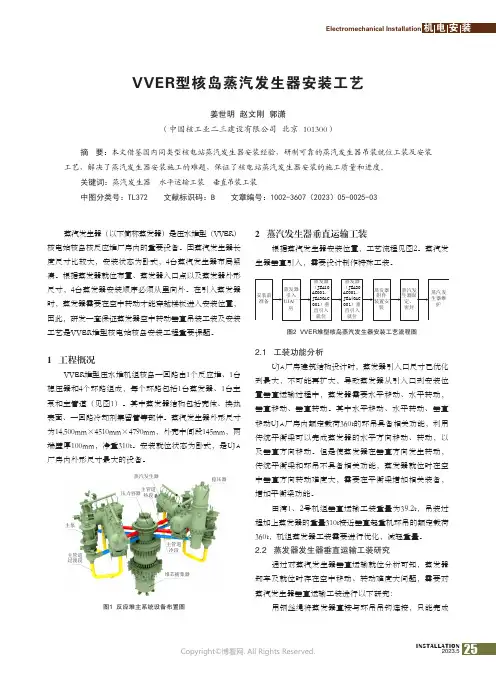

25INSTALLATION2023.5姜世明 赵文刚 郭潇(中国核工业二三建设有限公司 北京 101300)摘 要:本文借鉴国内同类型核电站蒸汽发生器安装经验,研制可靠的蒸汽发生器吊装就位工装及安装工艺,解决了蒸汽发生器安装施工的难题,保证了核电站蒸汽发生器安装的施工质量和进度。

关键词:蒸汽发生器 水平运输工装 垂直吊装工装中图分类号:TL372 文献标识码:B 文章编号:1002-3607(2023)05-0025-03VVER型核岛蒸汽发生器安装工艺蒸汽发生器(以下简称蒸发器)是压水堆型(VVER)核电站核岛核反应堆厂房内的重要设备。

因蒸汽发生器长度尺寸比较大,安装状态为卧式,4台蒸汽发生器布局紧凑。

根据蒸发器就位布置、蒸发器入口点以及蒸发器外形尺寸,4台蒸发器安装顺序必须从里向外。

在引入蒸发器时,蒸发器需要在空中转动才能穿越楼板进入安装位置,因此,研发一套保证蒸发器空中转动垂直吊装工装及安装工艺是VVER堆型核电站核岛安装工程重要课题。

1 工程概况VVER堆型压水堆机组核岛一回路由1个反应堆、1台稳压器和4个环路组成,每个环路包括1台蒸发器、1台主泵和主管道(见图1)。

其中蒸发器结构包括壳体、换热表面、一回路冷却剂集留管等部件。

蒸汽发生器外形尺寸为14,500mm×4510mm×4790mm,外壳中间段145mm,两端壁厚100mm,净重310t。

安装就位状态为卧式,是UJA 厂房内外形尺寸最大的设备。

2 蒸汽发生器垂直运输工装根据蒸汽发生器安装位置,工艺流程见图2。

蒸汽发生器垂直引入,需要设计制作特殊工装。

图1 反应堆主系统设备布置图2.1 工装功能分析UJA厂房建筑结构设计时,蒸发器引入口尺寸已优化到最大,不可能再扩大,导致蒸发器从引入口到安装位置垂直运输过程中,蒸发器需要水平移动、水平转动,垂直移动、垂直转动。

其中水平移动、水平转动、垂直移动UJA厂房内额定载荷360t的环吊具备相关功能,利用传统平衡梁可以完成蒸发器的水平方向移动、转动,以及垂直方向移动。

供暖蒸汽发生器设计引言:供暖蒸汽发生器是一种常见的供暖设备,它通过将水加热产生蒸汽,再将蒸汽输送到供暖系统中,以提供温暖的室内环境。

正确的设计和使用供暖蒸汽发生器对于保证室内温度舒适和节约能源至关重要。

本文将从供暖蒸汽发生器的设计原理、关键要素以及合理使用等方面进行探讨。

一、供暖蒸汽发生器的设计原理供暖蒸汽发生器的设计基于热力学原理,主要包括以下几个步骤:1.水的加热:供暖蒸汽发生器通过燃烧燃料或其他能源,将水加热至高温状态。

加热源可以是燃气、燃油、电能等,根据实际情况选择合适的能源。

2.蒸汽生成:加热后的水逐渐变为蒸汽,蒸汽的产生需要充分利用加热源的热能,使水分子蒸发并转化为蒸汽分子。

3.蒸汽输送:蒸汽通过管道输送到供暖系统中,供给暖气片或其他供暖设备。

在输送过程中,需要确保蒸汽的高温和压力不会造成管道损坏或其他安全问题。

4.蒸汽冷凝:蒸汽在供暖系统中释放热量后会冷却成水,在回收冷凝水的同时,也可以回收部分热量,提高能源利用效率。

二、供暖蒸汽发生器的关键要素1.燃料选择:选择合适的燃料是供暖蒸汽发生器设计的重要决策。

常见的燃料有燃气、燃油、生物质等。

根据能源的可获得性、成本和环保性等因素进行综合考虑。

2.热交换器设计:热交换器是供暖蒸汽发生器中起到关键作用的部件,它通过将燃料燃烧产生的热能传递给水来加热水。

热交换器的设计应考虑热量传递效率、材料选择和结构强度等因素。

3.控制系统:控制系统对供暖蒸汽发生器的运行稳定性和安全性有着重要影响。

合理设计的控制系统可以实现自动调节水温、蒸汽压力和燃料供给等参数,以确保系统的正常运行。

4.安全保护装置:供暖蒸汽发生器设计中必须考虑各种安全保护装置,如压力开关、温度传感器、安全阀等。

这些装置能够监测和保护系统在异常情况下的安全运行。

三、合理使用供暖蒸汽发生器的建议1.定期检查和维护:供暖蒸汽发生器在使用过程中需要定期检查和维护,包括清洁燃烧室、检查管道和阀门的泄漏情况等。

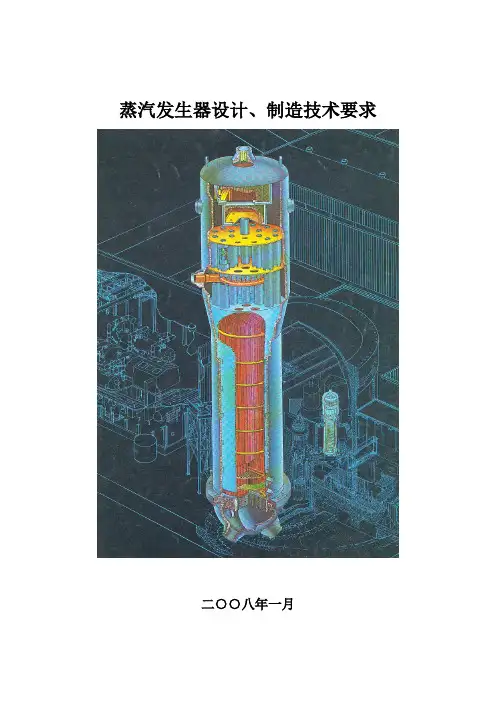

蒸汽发生器设计、制造技术要求二○○八年一月目录1.设备功能2.安全分级、抗震类别和质保分级3.遵循导则、规范和标准4.设计技术要求5.结构描述6.主要材料和焊接材料7.供货和服务范围8.制造和验收要求9.包装、运输和贮存要求10.运行、维修要求1.设备功能蒸汽发生器为压水堆核电厂一、二回路之间的换热设备,来自反应堆冷却剂进入蒸汽发生器的一次侧,通过U形管将热量传给二次侧的介质,产生汽-水混合物,汽水混合物经过内置式汽水分离器分离成饱和蒸汽和水,经干燥器干燥后成为干饱和蒸汽(温度不超过5%)。

蒸汽从蒸汽出口管嘴流出驱动汽轮发电机组作功发电。

蒸汽发生器为高温高压的压力容器,蒸汽发生器的传热管作为一、二次侧介质的隔离屏障,其安全性和可靠性必须得到充分保证。

2.安全分级、抗震类别和质保分级3.遵循导则、规范和标准3.1管理导则NRC,RG1.26 核电站的含汽水-水,以及含放射性废物的部件的质量组分级和标准NRG,同RG1.29 有关地震的设计分类IAEA50-C/SG-Q(1996) 核电厂和其他核设施安全的质量保证HAF102 核电厂设计安全规定HAD103/01 核电厂运行限值和条件HAD103/07 核电厂在役检查3.2ASME和ASTM规范(2006年版)ASME规范第II卷材料技术条件第III卷第一册NB及附录E 核动力装置设备第V卷无损检测第IX卷焊接及钎焊评定第XI卷核动力装置设备在役检查规程ASTM规范:E185,E228,A262,A370,A508,A3883.3国家标准(最新版)GB/T:228, 229, 232, 699, 1804, 1954, 2649, 2650, 2651, 2652, 2653, 2654, 3280, 4237, 4334.5, 4338, 68034.设计技术要求4.1设计准则a. 蒸汽发生器的材料(包括母材,焊材,螺栓件及附件材料)的规格及质量应符合国内外有关标准要求。

蒸汽发生器生产工艺流程Steam generator production process mainly includes material preparation, component assembly, testing, and packaging.蒸汽发生器生产工艺主要包括材料准备、部件装配、测试和包装。

Firstly, in the material preparation stage, various components such as metal sheets, pipes, and electronic elements are gathered. This requires careful inspection to ensure the quality and suitability of each component.首先,在材料准备阶段,需要收集各种组件,如金属板、管道和电子元件。

这需要仔细检查以确保每个组件的质量和适用性。

After material preparation, the next step is component assembly. Skilled workers are responsible for assembling the various components according to the design specifications. This process requires precision and attention to detail to ensure the final product meets the necessary standards.材料准备后,下一步是部件组装。

熟练的工人负责根据设计规格组装各种部件。

这个过程需要精确和注意细节,以确保最终产品符合必要的标准。

Once the components are assembled, testing is carried out to ensure the functionality and safety of the steam generator. This involves conducting various tests such as pressure testing, leakage testing, and performance testing. Any potential issues or defects are identified and addressed during this stage.一旦部件组装好之后,就会进行测试以确保蒸汽发生器的功能和安全性。

供暖蒸汽发生器设计供暖蒸汽发生器是一种用于供给建筑物或工业设施提供热能的设备。

它通过将水加热至高温状态,使其转变为蒸汽,并将蒸汽输送到需要供暖的区域,从而实现供暖的目的。

本文将从供暖蒸汽发生器的原理、设计要点以及优势等方面进行探讨。

供暖蒸汽发生器的工作原理是基于热传导和物质相变的原理。

当燃料燃烧时,燃烧产生的热量传递给水,使水的温度升高。

当水的温度达到一定程度时,水开始转化为蒸汽,这是因为水的饱和蒸汽压力超过了其所处环境的压力。

蒸汽由发生器产生,并通过管道输送到需要供暖的区域,然后释放出热量,使室温升高。

在供暖蒸汽发生器的设计过程中,需要考虑以下几个要点。

首先是选择合适的燃料。

目前常见的燃料包括天然气、石油、煤炭等。

不同的燃料在燃烧时产生的热值和环保性能都有所差异,因此需要根据实际需求选择适合的燃料。

其次是合理选择供暖蒸汽发生器的容量。

容量过大会造成资源浪费,容量过小则无法满足供暖需求,因此需要根据需求量进行合理估计和选择。

此外,还要考虑供暖蒸汽发生器的安全性和稳定性,确保其长时间运行的可靠性。

供暖蒸汽发生器相比其他供暖设备具有一些优势。

首先,蒸汽作为热媒介具有良好的传热性能,能够快速将热量传递到需要供暖的区域,提高供暖效率。

其次,供暖蒸汽发生器可以实现集中供暖,将供暖设备集中在一个区域,方便管理和维护。

此外,蒸汽作为一种无色、无味、无毒的气体,在使用过程中不会对室内空气质量产生污染,对人体健康无害。

供暖蒸汽发生器是一种高效、环保的供暖设备。

它通过将水加热转化为蒸汽,将热能输送到需要供暖的区域,实现供暖的目的。

在设计过程中,需要考虑燃料选择、容量估计以及安全性等因素。

相比其他供暖设备,供暖蒸汽发生器具有传热性能好、集中供暖、无污染等优势。

通过合理的设计和运行,供暖蒸汽发生器能够为人们提供温暖舒适的居住和工作环境。

纯蒸汽发生器设计方法

纯蒸汽发生器是一种用于生产纯净蒸汽的设备,广泛应用于工业生产、实验室研究和其他领域。

设计一个高效的纯蒸汽发生器对于保证生产过程中的蒸汽质量和生产效率至关重要。

下面我们将介绍一些设计纯蒸汽发生器的方法。

首先,设计纯蒸汽发生器时需要考虑的是材料的选择。

优质的材料可以保证蒸汽发生器的稳定性和耐用性。

通常情况下,不锈钢是一种常用的材料,因为它具有优良的耐腐蚀性和耐高温性能。

此外,合适的密封材料也是设计中需要考虑的重要因素,以确保蒸汽不会泄漏。

其次,设计纯蒸汽发生器时需要考虑的是蒸汽的产生方式。

蒸汽可以通过不同的方式产生,如电加热、燃气加热等。

选择合适的蒸汽产生方式可以根据生产的需要和实际情况来确定。

同时,还需要考虑蒸汽的产生速度和温度控制,以确保蒸汽的质量和稳定性。

另外,设计纯蒸汽发生器时需要考虑的是蒸汽的净化和纯化。

蒸汽的纯度对于很多生产过程来说是至关重要的。

因此,设计中需要考虑加入适当的净化设备,如过滤器、蒸汽分离器等,以保证蒸汽的纯度和质量。

最后,设计纯蒸汽发生器时需要考虑的是设备的控制系统。

一个良好的控制系统可以实现蒸汽的稳定产生和温度的精确控制。

因此,在设计中需要考虑选择合适的控制器和传感器,以保证设备的稳定运行和蒸汽的高质量生产。

总的来说,设计纯蒸汽发生器需要考虑的因素很多,包括材料的选择、蒸汽的产生方式、蒸汽的净化和纯化,以及设备的控制系统等。

只有综合考虑这些因素,才能设计出一个高效稳定的纯蒸汽发生器,满足生产的需要和质量要求。

希望以上的介绍对您有所帮助,谢谢!。

蒸汽发生器设计为进一步提高生产能力和水解率、降低能耗、最大程度上增加公司效益,公司决定对水解工段进行大规模的技术改造,根据技改后的水解工艺技术参数要求,改造中需增加水解塔、蒸汽发生器等多台设备,现对增加的一台蒸汽发生器进行设计。

一、以已知的工艺参数测算水解蒸汽发生器的各种数据1、已知流量:W=3T/h,压力:P=3.0Mpa, 温度:t=233℃.2、根据已知饱和蒸汽压力、温度可查表知蒸汽流速u=20~40m/s ,密度ρ=15Kg/m3总传热系数K=24~370,K选300导热油在280℃,粘度﹤1cP时流速为1.5~3.5 m/s100℃的水蒸汽热焓值H=2256/4.2=537.62≈540大卡/kg 设备生产厂家提供的经验值:一吨蒸汽需要提供60万大卡热量。

3、测算蒸发器各数据水从25℃的液态转变成235℃,需经过三个过程的变化,需要热量Q水总=Q1 + Q2 + Q3Q1=3000х1х60=180000Q2=3000х540=1612860Q3=3000х1х135=405000Q水总=180000 + 1612860 + 405000=2197860≈2200000大卡(1)导热油列管换热面积Q=KA⊿tA=Q/K⊿t=2200000/300х30≈245 m2A=Q/K⊿t=2200000/300х25≈294 m2A=Q/K⊿t=2200000/300х20≈367 m2生产厂家计算换热面积的方式是:A=Q/K⊿t=1800000/300х30=200m2A=Q/K⊿t=1800000/300х25=240m2A=Q/K⊿t=1800000/300х20=300m2选择换热面积为300m2、列管管径选DN20(此总截面积要小于DN32和DN50)按照常规列管应设计成DN20х13000х2.5长U管。

(2)蒸汽总管直径W=D2∏u/4D12=4х200/3.14х30х3600=0.002359D1=0.0486mD22=4х200/3.14х25х3600=0.002831D2=0.05323设计蒸汽总管直径为DN65,经查表其壁厚为4mm,实际生产厂家通常把蒸汽总管管径选择与导热油输送管相近,直接与分汽缸相连,分汽缸向外输送的各支管可选择DN65或DN50 (3)导热油进出口管径流速 U选2.5 m/s,流量W选80~100m3/hD1=(4W1/3600∏u)0.5、=(4х80/3600х3.14х2.5)0.5=0.1064D2=(4W2/3600∏u)0.5=(4х100/3600х3.14х2.5)0.5=0.119 实际选导热油管直径为DN150,经查表其壁厚4m,蒸发器输汽管直径的选择也应在DN150。

节能型煮茧蒸汽发生器系统设计一、引言蒸汽发生器是煮茧生产中的重要设备,通常用于提供蒸汽给煮茧机。

传统的蒸汽发生器存在能耗高、效率低的问题,不符合节能环保的要求。

本文针对煮茧蒸汽发生器系统进行设计,以提高其节能性能。

二、系统结构设计本系统由以下几个部分组成:燃料供应系统、燃烧系统、水循环系统和控制系统。

1. 燃料供应系统燃料供应系统用于提供燃料给燃烧系统进行燃烧。

该系统由燃料储罐、输送管道和输送泵组成。

燃料储罐通常采用容量较大的储罐,可以用于长时间连续供应燃料。

输送管道用于将燃料从储罐输送到燃烧系统。

输送泵用于提供燃料的压力,保证燃料的稳定供应。

燃烧系统用于将燃料燃烧成蒸汽。

该系统由燃烧室、燃烧器和烟道组成。

燃烧室是燃烧的主要场所,需要具备良好的密封性能,以避免燃烧产生的废气泄露到环境中。

燃烧器用于将燃料喷入燃烧室,并提供适当的氧气,以保证燃烧反应进行。

烟道用于将燃烧产生的废气排出。

3. 水循环系统水循环系统用于将冷却剂循环送入燃烧室进行冷却。

该系统由水箱、水泵、冷却管和冷却器组成。

水箱用于储存冷却剂,可以根据需要进行补给。

水泵用于提供水的压力,使其循环流动。

冷却管用于将冷却剂输送到燃烧室,并通过冷却器进行冷却。

4. 控制系统控制系统用于控制整个煮茧蒸汽发生器系统的运行。

该系统由传感器、控制器和执行器组成。

传感器用于感知系统的各种参数,例如温度、压力等。

控制器根据传感器的反馈信号,控制执行器的动作,以保持系统的稳定运行。

三、系统工作原理1. 燃烧过程燃料从燃料储罐经过输送管道和输送泵输送到燃烧室。

然后,燃烧器将燃料喷入燃烧室,并提供适当的氧气。

在燃烧室中,燃料和氧气发生燃烧反应,产生高温的燃烧气体。

燃烧产生的废气通过烟道排出。

2. 蒸汽生成过程在燃烧过程中,冷却剂从水箱经过水泵输送到燃烧室进行冷却。

冷却剂在与高温燃烧气体接触的吸收了大量的热量,使其温度升高,从而变成蒸汽。

随后,蒸汽经过冷却管输送到需要蒸汽的设备,例如煮茧机。

节能型煮茧蒸汽发生器系统设计全文共四篇示例,供读者参考第一篇示例:节能型煮茧蒸汽发生器系统设计随着人们对能源和环境的关注不断增加,节能环保已经成为了当今社会的主题之一。

在工业生产中,煮茧蒸汽发生器是一种常见的设备,用于为煮茧机提供蒸汽,从而完成蚕茧的煮化。

传统的煮茧蒸汽发生器存在能耗高、效率低、排放污染等问题。

设计一种节能型煮茧蒸汽发生器系统成为了当前亟待解决的技术难题。

1. 节能型煮茧蒸汽发生器系统的设计要点要设计一套节能型的煮茧蒸汽发生器系统,首先需要对传统系统进行全面的分析,明确存在的问题和改进的方向。

需要充分考虑系统的整体设计,包括蒸汽发生器、燃烧系统、余热利用、控制系统等方面的优化。

还需要考虑设备的安全性和稳定性,确保系统在长期运行中能够稳定可靠地提供蒸汽。

2. 节能型煮茧蒸汽发生器的关键技术在设计节能型煮茧蒸汽发生器系统时,需要解决一系列关键技术问题。

首先是燃烧系统的优化,采用高效燃烧技术和清洁燃烧技术,减少燃料的消耗和燃烧产生的污染物。

其次是余热利用技术的应用,将蒸汽发生过程中产生的余热进行回收利用,提高能源利用效率。

还需要考虑控制系统的智能化,实现对系统运行状态的实时监控和调整,确保系统能够以最佳状态运行。

4. 节能型煮茧蒸汽发生器系统的应用前景设计一套节能型煮茧蒸汽发生器系统,不仅可以提高生产效率,节约能源成本,还能减少对环境的影响,符合当今社会对能源和环境的要求。

该系统具有广阔的应用前景,在丝绸生产、纺织工业和其他相关行业中得到广泛应用。

设计一套节能型煮茧蒸汽发生器系统是当前亟待解决的技术难题,需要充分考虑系统的整体设计和各个关键技术,提出切实可行的设计方案,以满足工业生产对能源和环境的要求。

只有不断推进技术创新,不断提高系统的能效,才能真正实现节能减排,推动工业生产的可持续发展。

第二篇示例:节能型煮茧蒸汽发生器系统设计随着社会经济的发展和人们生活水平的提高,节能环保已经成为人们日常生活中越来越重要的话题。

蒸汽发生器工艺设计说明书姓名:学号:班级:指导老师:目录第一章绪论 (2)第二章蒸汽发生器的设计与计算 (3)2.1 根据热平衡确定换热量 (4)2.2 管径的选取以及传热管数目的确定 (4)2.3 换热面积的计算 (5)2.4 管束结构的计算 (6)2.5 强度计算 (7)2.6 主要管道内径的计算 (8)2.7 一回路水阻力计算 (9)2.8 二回路水循环阻力计算 (11)2.9 运动压头计算 (17)2.10 循环倍率的确定 (18)第三章结论与评价 (19)第四章参考文献 (20)附录1 蒸汽发生器热力计算表………………………………………附录2 蒸汽发生器水力计算表………………………………………附录3 蒸汽发生器强度计算表………………………………………第一章绪论蒸汽发生器是产生汽轮机所需蒸汽的换热设备,在核反应堆中,核裂变产生的热量由冷却剂带出,通过蒸汽发生器将热量传递给二回路工质,使其产生具有一定温度、一定压力和一定干度的蒸汽。

此蒸汽再进入汽轮机中做功,转换为电能或机械能。

在这个能量转换过程中,蒸汽发生器既是一回路的设备,又是二回路的设备,所以被称为一、二回路的枢纽。

蒸汽发生器作为一回路主设备,主要功能有:1、将一回路冷却剂的热量通过传热管传递给二回路给水,加热给水至沸腾,经过汽水分离后产生驱动汽轮机的干饱和蒸汽;2、作为一回路压力边界,承受一回路压力,并与一回路其他压力边界共同构成防止放射性裂变产物溢出的第三道安全屏障;3、在预期运行事件、设计基准事故工况以及过度工况下保证反应堆装置的可靠运行。

实际运行经验表明,蒸汽发生器能否安全、可靠的运行,对整个核动力装置的经济性和安全可靠性有着十分重要的影响。

据压水堆核电厂事故统计显示,蒸汽发生器在核电厂事故中居重要地位。

一些蒸汽发生器的可靠性是比较低的,它对核电厂的安全性、可靠性和经济效益有重大影响。

因此,各国都把研究与改进蒸汽发生器当做完善压水堆核电厂技术的重要环节,并制定了庞大的科研计划,主要包括蒸汽发生器热工水力分析;腐蚀理论与传热管材料的研制;无损探伤技术;振动、磨损、疲劳研究;改进结构设计,减少腐蚀化学物的浓缩;改进水质控制等。

第二章蒸汽发生器的设计与计算蒸汽发生器的设计计算包括热力计算、水动力计算、强度计算、结构设计等。

热力学计算主要通过传热学知识计算传热管传热面积,然后与管束结构设计相结合可以得到传热管长度、管束直径等结构参数。

强度计算通过压力校验等用于选取蒸汽发生器结构材料、确定结构尺寸等。

蒸汽发生器中要通过强度计算得出的参数有传热管、上下筒体、球形下封头管板等的壁厚。

在强度计算得出参数后要留取一定余量,以满足变工况下出现超压情况的需求。

水动力计算是最后一步,因为只有结构尺寸确定,运动状态已知的情况下水力情况才得以确定。

水力计算包括一回路水阻力计算、二回路水循环阻力计算、运动压头计算等。

其中一回路水阻力计算相对简单主要包括单相水U型管管内摩擦阻力和局部阻力两项;二回路水循环阻力计算及运动压头计算比较复杂。

因为蒸汽发生器内二回路侧流体的水力特性取决于流体工质的性质和状态、流道的结构和几何形态,以及工质的流动形式。

而且计算过程误差较大,往往需要在试验中进一步修正。

二回路水循环阻力包括下降空间阻力、上升空间阻力、汽水分离器阻力等。

而上升空间阻力又包括摩擦阻力、局部阻力、弯管区阻力、加速阻力、流量分配孔阻力五项。

设计中常用图解法来确定循环倍率,即先假设几个不同的循环倍率分别计算其运动压头和总阻力,在直角坐标系作出相应曲线,两根曲线交点即为稳定工况的循环倍率值。

循环倍率值一般取2~5为宜,其值过小会导致传热恶化,腐蚀加剧等;而过大则会增大汽水分离器负荷,使蒸汽干度降低,危机汽轮机安全。

计算过程中水力计算是在结构选型和热力计算之后进行,但是结构设计和热力计算又需要水力计算数据,因此三者往往要反复交替进行,以使设计逐步完善。

2.1根据热平衡确定换热量一回路进口焓值:'1i =1394.21 kj/kg (15.0MPa ,310℃);一回路出口焓值:''1i =1284.17 kj/kg (15.0MPa ,290℃);f 二回路给水焓:i =944.38kj/kg (15.0MPa ,300℃);二回路饱和水温:s t =263.98 ℃ (5.0MPa );二回路饱和水焓:s i =1154.50kj/kg (5.0MPa );二回路饱和蒸汽焓值:''s i =2793.6 kj/kg (5.0MPa );二回路汽化潜热: r=''s i -s i =2793.6-1154.2=1639.73kj/kg (5.0MPa );排污量:0.01126 1.26/d s D C D kg s ==⨯=;干度:=x 0.99;换热量:()()231279.79kw d s f Q Drx D D i i =++-=;一回路水流量: 1'''111384.72 /()QG kg s i i η==-;η蒸汽发生器的热效率:=0.99。

2.2 管径的选取以及传热管数目的确定选取传热管的外径为:022;d =节距选取为:01.400.0308;t d m ==管束直径: 2.34tb D m =则最小节圆半径为:261.2R t mm ==;负公差修正系数:ϕ=1.102;弯曲减薄系数:01 1.0934R d R φ=+=;一回路侧设计压:2=1.25191.20/P P kg cm =设,1;传热管壁厚:01]d ' 1.35200[0.8R P s mm P ϕσ=Φ=+设,1设,1,此处取m m 50.11=S ;传热管内径:1219=-=i o d d S mm ; 单管流通面积:222111928444ππ==⨯=i a d mm选取一回路侧水流速度为:1 5.0/u m s = 一回路水平均比容:=310.00137826?m v kg (15.0MPa ,300℃,饱和水) 则一回路侧流通面积为:12110.587G v A m u ==U 型管数目为:1112069.29G v A n a u a===根,根据排管最后确定U 型管数目为:2078n =.2.3 换热面积的计算一回路侧水导热系数:10.564/(W m λ=⋅℃) (15.0MPa ,300℃,饱和水)一回路侧水普朗特数:Pr 0.866f = (15.5MPa ,305℃,饱和水)一回路侧水动力粘度:-618.8310kg/m s η=⨯ (15.0MPa ,300℃,饱和水) 一回路侧雷诺数:5111Re 7.8010if u d v η==⨯ 一回路侧换热系数:0.80.44110.023Re Pr 3.3310f f id λα==⨯传热管导热系数:17.4/(℃)w W m λ=⋅ (给定) 传热管壁热阻:52ln 9.2710/2℃λ-==⨯⋅oo w w id d R m W d污垢热阻:522.610/℃-=⨯⋅f R m W (按I-600选定)传热温差: ∆=-=-=∆=-=-=∆-∆-∆===∆∆'max 1''min 1maxmin ln max min 31026446.06℃29026426.06℃46.0626.0635.11℃46.06lnln 26.06s s t t t t t t t t t t t假设一个q 值,进行迭代可以求得试取值25262.79/k W m C ︒=⋅,则此时的热负荷为:2ln 184791.83/q K t W m =⋅∆=所需的传热面积:21251.57m F =,传热裕度系数:C=1.1 设计传热面积:2=C F=1376.73m F ⋅设。

2.4 管束结构的计算 传热管总长:0=19919.35m d F L π=设总,传热管排列方式:按正方形排列节距:01.40.0308t d m ==,最小U 型管节圆直径:=40.1232D t m =节,实际布管数:2078n =根,管束直径:tb 2.34D m =,弯管段高为:max 1.17D m =弯管段高为:, 平均直径:0.5(0.1232+0.0616 2.34) 1.2624m D =⨯+=, 弯管总长:0.54121.92L D n m π=⋅=弯,直管总长:15797.42L L L m =-=直总弯, 管束直段高: 3.802L H m n ==直直,管束弯段高:max 0.5 1.17H D m ==弯,管束总高: 4.97H H H m =+=tb 直弯,2.5 强度计算12 2.381wi t D D m δ=+=管束()衬筒内径: 其中δt 是装配间隙,约10~20mm ,取20mm 。

2 2.405wo wi D D m δ=+=衬筒外径:,其中δ是衬筒壁厚,给定为12mm 。

,22 2.58wo i D D B m =+=下()下筒体内径: 其中B 为下降流道宽度,取为88mm 。

22 1.2563.7755/设,二回路侧设计压力:==s P P kg cm下筒体许用应力:[σ]=18kg/mm2 下筒体计算壁厚:,2'246.68200[] 1.2i P D S mm P σ⋅==-下设,设,下筒体计算壁厚:47S mm =设计壁厚为:,,22675o i D D S mm =+=下下下筒体外径为:(3)上筒体许用应力:[σ]=18kg/mm2 ,上上筒体内径:3200i D mm = (给定) 2,'257.92200[] 1.2设,上设,上筒体计算壁厚:σ⋅==-i P D S mm P设计壁厚取为:58S mm =,上,上则上筒体外径为:2 3.316o i D D S m =+=(4)球形下封头许用应力:2/5.14][mm kg =σ2675球形封头外径:==o s D D mm '1183.77400[] 1.6oP D S mm P σ⋅==+设,设,计算壁厚:设计壁厚取为:84S mm =(5)管板许用应力:2/1800][mm kg =σ 2595.16i D D mm ==承压部分直径: '11439.81[]2P S FD mm σ==设,计算壁厚:设计壁厚选取为:440S mm =堆焊层厚度:6S mm =堆6210.47l l S m n =+=总总()传热管实际平均长度:max max 2212.16m l R H S π=++=直最长管子长: max min 228.77l R H S m π=++=直最短管子长:2.6 主要管道内径的计算 主管道计算流速:'1010/u m s = (选取,8~12m/s)'111'1040.496i G v d m u π==主管道计算内10.5i d m =主管道设计内径:1110214 9.85/iG v u m sd π==主管道设计流速:'''32(1)0.0398594/v v x v x m kg =+-=新蒸汽比容:蒸汽管计算流速:'235/=u m s (选取,30~40m/s )'222'240.4274i G v d m u π==蒸汽管计算内径:蒸汽管设计内径:20.428i d m =22222434.91/iG v u m s d π==蒸汽管设计流速:二回路给水比容:330.001187/v m s = 给水管计算流速:'3 3.5/u m s = (选取,2~5m/s )'333'340.234i G v d m u π==给水管计算内径:给水管设计内径:30.24i d m =333234 3.36/iG v u m s d π==给水管设计流速:2.7 一回路水阻力计算(1)U 型管内摩擦阻力计算考虑堵管后流速==⨯='111.05 1.05 5.0 5.25/u u m s'5111Re 8.1910i u d v η==⨯一回路侧水雷诺数:摩擦阻力系数:0.2520.3164Re 1.0510λ--==⨯ 平均壁温:=+=⨯+=0.5()0.5(300264)282℃a s t t t 在此壁温下的动力粘度:'518.8310Pa s η-=⨯⋅ 温度修正系数:0.141'1()0.989温度修正系数:ηφη==2'4114.25102f i l u P Pa d v λφ⋅∆==⨯⋅摩擦阻力:(2)局部阻力计算下封头内径: 2.515l D m =222.4848c l F D m π==水室截面积:进口管内径:10.62i d m = (与主管道相同) 进口管截面积:222110.620.30244i A d m ππ==⨯=突扩阻力系数:211(1)0.772cA F ξ=-= 一回路侧水入口处比容:=310.001421 /kg i v m (15.0MPa ,310℃)1112149.72?/ii iG v u m s d π==入口管内流速: 2111125633.102iiu P Pa v ξ∆==从入口管至水室阻力: 水室转弯45°阻力系数:20.9ξ= (查表,线性插值)212214529894.362iiu P Pa v ξ︒∆==水室转弯阻力:考虑堵管后截面积:'20.5611.05AA m == 系数:'0.225cA F =查图得传热管入口阻力系数:30.4ξ=传热管入口阻力:2'13313878.762iu P Pa v ξ∆== U 型管转180°阻力系数:40.5ξ=U 型管转180°阻力:2'14414999.512uP Pa v ξ∆== 传热管出口阻力系数:50.59ξ=出口处水比容(15.5MPa ,290℃):=320.001175/v m kg传热管出口阻力:2'15526921.332u P Pa v ξ∆== 出口管内流速:12218.28/G v u m s A == 水室转弯45°阻力系数:60.9ξ= (查表,线性插值)水室转弯阻力:2266226274.442u P Pa v ξ∆== 出口管突缩阻力系数:70.47ξ=出口管突缩阻力:2277213721.102u P Pa v ξ∆== 总阻力:7511.5410f ii P P P Pa =∆=∆+∆=⨯∑设计阻力:51.1 1.6910P P Pa ∆=∆=⨯设2.8 二回路水循环阻力计算(1)下降空间阻力下降空间水比容:30.001286/d v m kg =入口阻力系数:in 1ξ= 出口阻力系数:out 1ξ=定位装置阻力系数:f 1ξ=下降空间高度:0 6.07H m=衬筒外径:0 2.405H m = 下筒体内径:, 2.581i Dm =下下降空间当量直径:,0.176下=-=wo i De D D m 绝对粗糙度:0.15mm ∆= 摩擦系数:22176(1.742lg )(1.742lg )0.0189220.15d De λ--=+=+⨯=∆⨯ 下降空间截面积:222,()0.6894d wo i F D D m π=-=下下降空间水流速:[3,4,5][0.71,0.94,1.18]/R dd dC Dv u m s F =⨯= 下降空间阻力:20()[706.36,1255.75,1962.10]2d dd H u P Pa De ρλξ∆=+∑= (2)上升空间阻力a) 摩擦阻力饱和水比容:='30.0012958/vm kg饱和蒸汽比容:=''30.03793/v m kg 饱和蒸汽密度:ρ==''3''126.36/kg m v衬筒内径: 2.381wi D m = 传热管外径:0.022=o d m 支撑板定位拉杆数量:'12n =上升空间流通面积:2'22[(2)] 2.874u wi o F D n n d m π=-+=上升空间当量直径: 040.0388[(2')]uwi F de D n n d π==++循环速度:'0[3,4,5][0.171,0.223,0.285]/R u C Dv u m s F =⨯=出口水相折算速度:''02(1)[0.114,0.171,0.228]/R uC Dv u m s F -==液相平均折算速度:''0021()[0.142,0.199,0.256]/2o u u u m s =+= 出口汽相折算速度:''''021.667/uDv u m s F ==汽相平均折算速度:''''00210.833/2u u m s == 液相动力粘度:721.28710/l v m s -=⨯汽相动力粘度:727.1210/g v m s -=⨯液相雷诺数:'Re [42923.74,60093.24,77262.73]o lo lu dev ==汽相雷诺数:''Re 45451.66ogo gu dev == 判别流型:都为紊流。