不同叶数MVR蒸汽罗茨风机的设计与分析

- 格式:docx

- 大小:42.16 KB

- 文档页数:8

罗茨鼓风机设计在设计过程中,计算机辅助设计(CAD,Computer Aided Design)是利用计算机作为工具,帮助工程师进行设计的一切实用技术的总和。

CAM技术与CAD技术密切相关,二者的结合可以实现产品从设计到制造的全过程自动化控制和管理。

CAD/CAM技术的应用可以提高生产效率、降低生产成本、缩短产品开发周期、提高产品质量和可靠性,是现代制造业的重要发展方向。

随着人工智能、大数据等新技术的不断涌现,CAD/CAM技术也将不断创新和发展,为制造业的转型升级提供强有力的支持。

CAD/CAM系统的基本组成和类型是重要的。

但文章中没有提到具体内容,因此无法进行修改。

主要是通过检索已有的标准工艺文件,来实现工艺规划的自动化。

2、特征式CAPP系统则是通过分析零件的特征,来确定加工路线和工序内容等工艺文件。

3、经验式CAPP系统则是通过工艺师的经验和知识,来制定加工路线和工序内容等工艺文件。

4、知识式CAPP系统则是通过将工艺师的知识和经验进行形式化,来实现工艺规划的自动化。

5、混合式CAPP系统则是将以上几种方式进行结合,来实现更加精确和高效的工艺规划。

6、智能式CAPP系统则是通过人工智能技术,来实现更加智能化和自适应的工艺规划。

CAPP技术是连接CAD与CAM之间的重要桥梁,通过计算机辅助工艺规划的自动化,实现了设计信息与制造信息的集成和生产自动化的实现。

一个CAPP系统应具有检索标准工艺文件、选择加工方法、安排加工路线、选择机床、刀具、量具、夹具等、计算加工时间和加工费用、确定工序尺寸和公差及选择毛坯、绘制工序图及编写工序卡等功能。

根据工作原理的不同,CAPP系统可以分为多种类型,包括检索式、特征式、经验式、知识式、混合式、智能式和面向对象的CAPP系统。

这些系统的应用,可以提高生产效率、降低生产成本、提高产品质量和实现生产自动化。

我国对CAPP的研究始于80年代,迄今为止,在国内学术会议、刊物上发表的CAPP系统已有50多个,但被工厂、企业正式应用的系统只是少数。

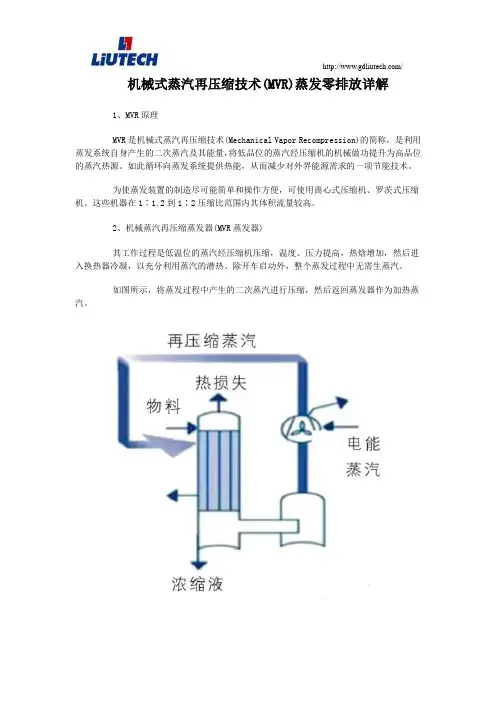

机械式蒸汽再压缩技术(MVR)蒸发零排放详解1、MVR原理MVR是机械式蒸汽再压缩技术(Mechanical Vapor Recompression)的简称,是利用蒸发系统自身产生的二次蒸汽及其能量,将低品位的蒸汽经压缩机的机械做功提升为高品位的蒸汽热源。

如此循环向蒸发系统提供热能,从而减少对外界能源需求的一项节能技术。

为使蒸发装置的制造尽可能简单和操作方便,可使用离心式压缩机、罗茨式压缩机。

这些机器在1∶1.2到1∶2压缩比范围内其体积流量较高。

2、机械蒸汽再压缩蒸发器(MVR蒸发器)其工作过程是低温位的蒸汽经压缩机压缩,温度、压力提高,热焓增加,然后进入换热器冷凝,以充分利用蒸汽的潜热。

除开车启动外,整个蒸发过程中无需生蒸汽。

如图所示,将蒸发过程中产生的二次蒸汽进行压缩,然后返回蒸发器作为加热蒸汽。

蒸发产生的二次蒸汽温度较低,但含有大量潜热,二次蒸汽经压缩机压缩提高温度(压力)后,送回原蒸发器的换热器用作热源,使料液维持沸腾状态,而加热蒸汽本身则冷凝成水。

这样原来要废弃的蒸汽就得到充分的利用,回收潜热,提高热效率,经济性相当于多效蒸发的20效。

·MVR蒸发器主要特点:1)无需生蒸汽2)低能耗、低运行费用3)可与结晶器组合,做成MVR形式的连续结晶器·MVR蒸发器与多效蒸发器蒸发每吨水的费用比较:为了降低运行成本,本方案采用MVR技术,此项目使用进口风机,将二次蒸汽压缩,达到系统运行需要的蒸发温差。

除了在系统开启时使用蒸汽将系统预热外,整套系统正常运行时只需使用电力,不需补充生蒸汽。

风机的吸入端为部分真空,这样可以降低晶浆进入离心机时形成的闪蒸蒸汽。

系统运行不需要补充生蒸汽,因为系统产生的所有高温冷凝水都被用于将物料预热至接近沸点;风机压缩蒸汽时产生的热能将用于完成剩余的物料预热,同时补偿系统产生的热损失,提供足够的热能保证空气和不凝汽的排出。

风机采用变频控制电机驱动。

变频控制可以让风机在最佳转速下运行,消除入口导叶损失;通过软启动,降低对整个系统的冲击,延长风机和电机的使用寿命。

罗茨风机在污水处理曝气设备中应用广泛,本文从原理到使用维护做一个较详细的介绍!

1、罗茨鼓风机基本原理

罗茨鼓风机系属容积回转鼓风机。

这种压缩机靠转子轴端的同步齿轮使两转子保持啮合。

转子上每一凹入的曲面部分与气缸内壁组成工作容积,在转子回转过程中从吸气口带走气体,当移到排气口附近与排气口相连通的瞬时,因有较高压力的气体回流,这时工作容积中的压力突然升高,然后将气体输送到排气通道。

两转子互不接触,它们之间靠严密控制的间隙实现密封,故排出的气体不受润滑油污染。

2、罗茨鼓风机的选型

1、选型

在污水厂鼓风机选型时,风机厂家产品样本上给出的均是标准进气状态下的性能参数,然而风机在实际使用中并非标准状态,当鼓风机的环境工况如温度、大气压力以及海拔高度等不同时,风机的性能也将发生变化,设计选型时就不能直接使用产品样本上的性能参数,而需要根据实际使用状态将风机的性能要求,换算成标准进气状态下的风机参数来选型。

2、压力。

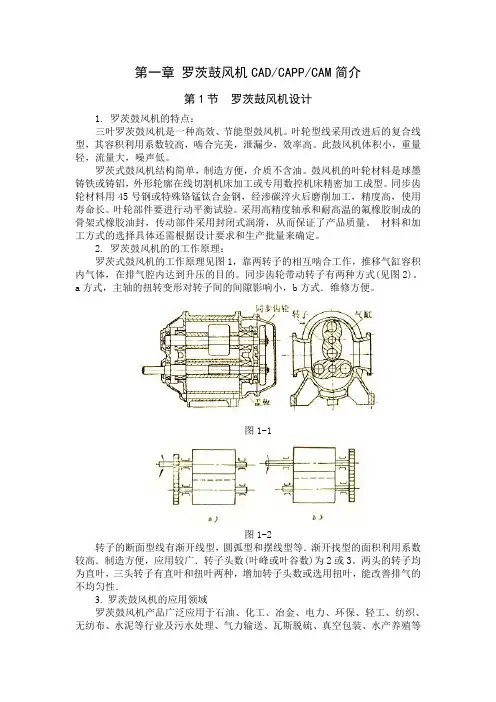

第一章罗茨鼓风机CAD/CAPP/CAM简介第1节罗茨鼓风机设计1. 罗茨鼓风机的特点:三叶罗茨鼓风机是一种高效、节能型鼓风机。

叶轮型线采用改进后的复合线型,其容积利用系数较高,啮合完美,泄漏少,效率高。

此鼓风机体积小,重量轻,流量大,噪声低。

罗茨式鼓风机结构简单,制造方便,介质不含油。

鼓风机的叶轮材料是球墨铸铁或铸铝,外形轮廓在线切割机床加工或专用数控机床精密加工成型。

同步齿轮材料用45号钢或特殊铬锰钛合金钢,经渗碳淬火后磨削加工,精度高,使用寿命长。

叶轮部件要进行动平衡试验。

采用高精度轴承和耐高温的氟橡胶制成的骨架式橡胶油封,传动部件采用封闭式润滑,从而保证了产品质量。

材料和加工方式的选择具体还需根据设计要求和生产批量来确定。

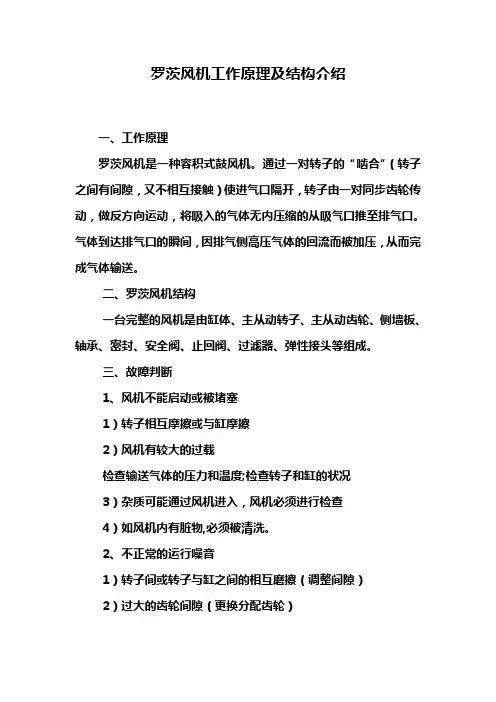

2. 罗茨鼓风机的的工作原理:罗茨式鼓风机的工作原理见图1,靠两转子的相互啮合工作,推移气缸容积内气体,在排气腔内达到升压的目的。

同步齿轮带动转子有两种方式(见图2)。

a方式,主轴的扭转变形对转子间的间隙影响小,b方式.维修方便。

图1-1图1-2转子的断面型线有渐开线型,圆弧型和摆线型等.渐开找型的面积利用系数较高.制造方便,应用较广.转子头数(叶峰或叶谷数)为2或3。

两头的转子均为直叶,三头转子有直叶和扭叶两种,增加转子头数或选用扭叶,能改善排气的不均匀性.3. 罗茨鼓风机的应用领域罗茨鼓风机产品广泛应用于石油、化工、冶金、电力、环保、轻工、纺织、无纺布、水泥等行业及污水处理、气力输送、瓦斯脱硫、真空包装、水产养殖等领域。

第2节CAD/CAPP/CAM技术1. CAD技术在设计过程中,利用计算机作为工具,帮助工程师进行设计的一切实用技术的总和称为计算机辅助设计(CAD,Computer Aided Design)。

计算机辅助设计包括的内容很多,如:概念设计、优化设计、有限元分析、计算机仿真、计算机辅助绘图、计算机辅助设计过程管理等。

在工程设计中,一般包括两种内容:带有创造性的设计(方案的构思、工作原理的拟定等)和非创造性的工作,如绘图、设计计算等。

罗茨风机工作原理及结构介绍一、工作原理罗茨风机是一种容积式鼓风机。

通过一对转子的“啮合”(转子之间有间隙,又不相互接触)使进气口隔开,转子由一对同步齿轮传动,做反方向运动,将吸入的气体无内压缩的从吸气口推至排气口。

气体到达排气口的瞬间,因排气侧高压气体的回流而被加压,从而完成气体输送。

二、罗茨风机结构一台完整的风机是由缸体、主从动转子、主从动齿轮、侧墙板、轴承、密封、安全阀、止回阀、过滤器、弹性接头等组成。

三、故障判断1、风机不能启动或被堵塞1)转子相互摩擦或与缸摩擦2)风机有较大的过载检查输送气体的压力和温度;检查转子和缸的状况3)杂质可能通过风机进入,风机必须进行检查4)如风机内有脏物,必须被清洗。

2、不正常的运行噪音1)转子间或转子与缸之间的相互磨擦(调整间隙)2)过大的齿轮间隙(更换分配齿轮)3)轴承损坏或游隙过大(更换轴承)4)转子空腔内的杂质沉积而引起的转子不平衡(清洗转子)3、风机过热1)过滤器内有污物,造成空气流动过慢(清洗或更换过滤器)2)吸气压力与排气压力压差过大(检查气体管道或安全阀的设定)。

3)油位和油的粘度过高(更换油的型号并调整油位)4)转子之间或转子与缸之间的内部间隙过大(检查转子和轴承)4、进气量太低1)在进气侧有过大的真空(清洗检查过滤器)2)间隙过大(检查风机)5、过高的功率输入1)运行条件与定购中所提的运行条件不一样2)检查进气侧的真空值(过滤器被污染)三、一线罗茨风机介绍一线共有18台罗茨风机。

其中进口罗茨风机有15台四种型号,SNH90有四台(用于气力提升泵),SNH40有六台(3台用于窑头煤粉输送,3台用于窑尾煤粉输送),SNH9有三台(用于气力提升泵),XN6有两台(用于七区下料)。

国产罗茨风机有三台,ARF295有两台(用于气力提升泵),ARF200有一台(用于七区下料、搅拌仓、标准仓)。

浅谈罗茨鼓风机的选型引言罗茨鼓风机是一种比较常用的离心式鼓风机,它有很好的风量和压力特性,可以广泛用于各种工业和民用领域。

选择合适的罗茨鼓风机可以确保生产过程的正常运行,提高效率,降低能耗和维护成本。

本文将从鼓风机工作原理、选型过程、性能参数等方面,浅谈罗茨鼓风机的选型。

罗茨鼓风机工作原理罗茨鼓风机是通过两个同心、相转而行的齿轮,称为转子或鼓片,相互啮合,再与槽板搭配使气体从吸入口到压缩室,最后当旋转的转子与出口相遇时,将压缩气体推出鼓风机。

鼓轮型罗茨鼓风机的组织结构是由两只叶轮和两隔离作用机构按轴的方向构成的一个整体。

分别作用机构由端盖和前后护圈两部分构成,而两只叶轮从各自的轴上分别绕直线间隔面的中心线旋转。

齿圈内两个齿轮之间的磨合产生容积,使气体被吸进抽气侧,随后会因鼓轮的旋转被压缩,压缩气体进入排气侧后,鼓轮连续旋转完成压缩气体的推送作用。

罗茨鼓风机的选型过程罗茨鼓风机的选型通常需要考虑以下几个方面:工作条件选型前需要了解鼓风机的工作条件,包括工艺流程要求的风量和压力,气体种类和温度,安装环境条件等。

总工艺方案依据工艺流程确定罗茨鼓风机所在的总工艺方案,确定鼓风机的位置,管道连通方案,安装方式等。

性能参数对于不同的工艺流程,需要选取适合的罗茨鼓风机性能参数,包括风量、压力、功率、效率、噪声和温度等。

细节设计选型过程中还需要注意一些细节设计问题,如齿轮、轴承、密封和附件的选型,进出口管道、消声器和阀门的设计等。

常见性能参数罗茨鼓风机的常见性能参数包括:—风量(m³/h):罗茨鼓风机所能输送的风量,一般与工艺流程的要求相对应。

—压力(Pa):罗茨鼓风机所能产生的静压力,一般与管道的阻力和流程需要的压力相匹配。

—功率(kW):罗茨鼓风机所消耗的电功率,一般越小越好。

—效率:罗茨鼓风机的效率通常指额定风量和额定压力下的效率。

—噪声(dB):罗茨鼓风机的噪声指罗茨鼓风机在运转时所产生的噪音。

第1篇一、实验目的1. 了解罗茨风机的工作原理和结构特点。

2. 掌握罗茨风机性能测试的基本方法。

3. 分析罗茨风机的风量和风压变化规律。

4. 评估罗茨风机的运行稳定性和节能效果。

二、实验原理罗茨风机是一种容积式风机,通过两个或多个叶片在气缸内作相对运动来压缩和输送气体的回转压缩机。

其工作原理是:当两个转子相向转动时,间隙极小,空气在大气压的作用下进入进气腔,气腔内的叶轮相互啮合,从而把两个叶片之间的空气挤压出来,提高空气压力。

三、实验设备1. 罗茨风机一台;2. 风量计一台;3. 风压计一台;4. 数据采集器一台;5. 计时器一台;6. 气源装置一台;7. 气密性测试装置一台。

四、实验步骤1. 设备安装:将罗茨风机、风量计、风压计、数据采集器等设备按照实验要求连接好,确保各部件安装牢固、气密性良好。

2. 气源准备:开启气源装置,调节气源压力至实验要求值。

3. 初始数据采集:启动罗茨风机,记录风机转速、电流等参数,并采集初始风量和风压数据。

4. 风量测试:逐步调整风机转速,在每一步转速下分别记录风量和风压数据,直至达到最高转速。

5. 风压测试:在每一步转速下,记录风压数据,分析风压变化规律。

6. 节能效果评估:在实验过程中,观察罗茨风机的运行稳定性,记录异常情况,评估其节能效果。

7. 数据整理与分析:将实验数据整理成表格,利用统计软件进行数据分析,得出结论。

五、实验结果与分析1. 风量测试结果:实验结果显示,随着风机转速的增加,风量也随之增加。

在最高转速下,风量达到最大值。

2. 风压测试结果:实验结果显示,随着风机转速的增加,风压逐渐升高。

在最高转速下,风压达到最大值。

3. 节能效果评估:在实验过程中,罗茨风机运行稳定,未出现异常情况。

通过数据分析,得出以下结论:a. 罗茨风机具有较好的节能效果,其能耗与风量和风压成正比;b. 在一定范围内,提高风机转速可以提高风量和风压,但过高的转速会导致能耗增加;c. 罗茨风机在低负荷运行时,节能效果更为显著。

引言概述:罗茨风机是一种常用的工程通风设备,其工作原理基于罗茨压缩机原理,适用于多种工业领域,如水处理、矿山、制药等。

本文将详细介绍罗茨风机的工作原理和应用,包括其结构、工作过程、优点及应用领域。

正文内容:一、罗茨风机的结构1.主要部件:罗茨风机由双侧齿轮、齿轮箱、机壳、入口和出口管道等组成。

2.工作原理:罗茨风机通过齿轮箱将齿轮的动力传递给两个相互转向的叶轮,从而形成气体的压缩和排放。

3.设计特点:罗茨风机的结构紧凑,重量轻,占地面积小,适用于空间狭小的场合。

二、罗茨风机的工作过程1.进气阶段:气体通过入口管道进入罗茨风机的吸气室,在叶轮的作用下,气体被压缩。

2.排气阶段:经过压缩的气体被推送到出口管道,然后排放到空气中。

3.转速调节:通过改变齿轮的转速和叶片的角度,可以调节罗茨风机的出风量和风压。

三、罗茨风机的优点1.高效能:罗茨风机具有较高的压缩效率,能够将气体压缩到较高的压力范围。

2.无油润滑:罗茨风机采用无油润滑设计,避免了传统压缩机中因润滑油污染而导致的问题。

3.噪音低:由于罗茨风机采用齿轮传动,相较于其他类型的风机,其噪音较低。

4.适应性强:罗茨风机适用于高温、高湿度和易燃易爆环境,具有较强的适应性。

5.维护方便:罗茨风机的结构简单,维护和清洁相对容易。

四、罗茨风机的应用领域1.污水处理:罗茨风机广泛应用于污水处理厂的曝气系统中,提供氧气供应并促进生物降解作用。

2.制药行业:罗茨风机可用于气体输送、包装和压缩,广泛应用于制药过程中的粉尘处理、干燥等环节。

3.食品加工:罗茨风机可用于食品加工过程中的物料输送、气流传送以及压力控制。

4.矿山工业:罗茨风机用于矿井通风系统中,为矿工提供新鲜氧气以及排除有害气体。

5.制氧工业:罗茨风机在制氧工业中起到重要作用,用于将空气中的氧气浓缩和提纯。

五、总结罗茨风机作为一种常见的风机设备,在多个工业领域中发挥着重要的作用。

其结构紧凑、效率高、无油润滑等特点使其成为众多行业的首选。

罗茨风机结构及工作原理

罗茨风机也被称为罗茨鼓风机或罗茨旋转鼓风机,是一种能够将气体或蒸汽从一个地方输送到另一个地方的设备。

其结构和工作原理如下:

结构:

罗茨风机主要由罗茨叶轮、机壳、电机、进、出气口等组成。

罗茨叶轮又由两个相互啮合的罗茨齿轮和两个罗茨齿轮构成。

工作原理:

罗茨风机的工作原理类似于隔板式风机。

当电机带动罗茨齿轮运转时,罗茨齿轮转动时空间啮合并形成一个封闭的容积,进而吸入空气或气体。

在齿轮室间的物料达到一定的压力时,排出到排气口,产生排气效果。

罗茨齿轮另一端的与之相啮合的齿轮均匀的分离容积。

这样的运动是借助叶轮的高速旋转引起空气的压缩,提高气体的压力并引起气体流动,再利用罗茨叶轮的旋转实现气体输送的过程。

总之,罗茨风机采用的是行星齿轮传动原理,一般适用于气体压缩或输送。

其主要特点是高精度、大流量、低噪音、无油运转,结构简单,维护成本低,已广泛应用于水处理、石油化工、化学、食品加工、制药等领域。

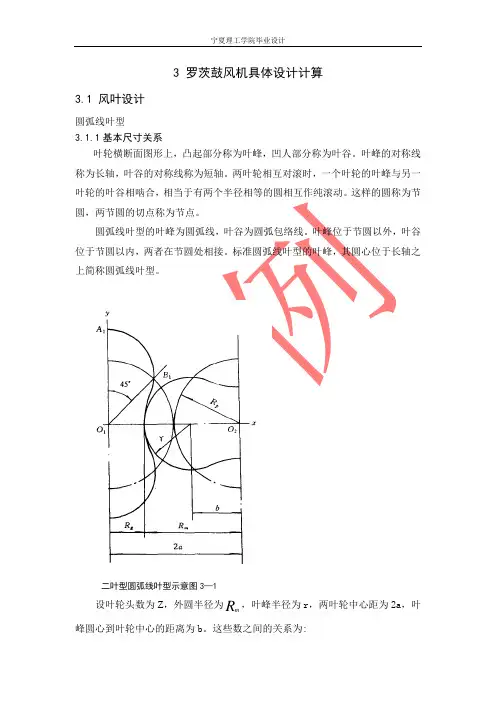

3 罗茨鼓风机具体设计计算3.1 风叶设计圆弧线叶型3.1.1基本尺寸关系叶轮横断面图形上,凸起部分称为叶峰,凹人部分称为叶谷。

叶峰的对称线称为长轴,叶谷的对称线称为短轴。

两叶轮相互对滚时,一个叶轮的叶峰与另一叶轮的叶谷相啮合,相当于有两个半径相等的圆相互作纯滚动。

这样的圆称为节圆,两节圆的切点称为节点。

圆弧线叶型的叶峰为圆弧线,叶谷为圆弧包络线。

叶峰位于节圆以外,叶谷位于节圆以内,两者在节圆处相接。

标准圆弧线叶型的叶峰,其圆心位于长轴之上简称圆弧线叶型。

二叶型圆弧线叶型示意图3—1设叶轮头数为Z,外圆半径为R m,叶峰半径为r,两叶轮中心距为2a,叶峰圆心到叶轮中心的距离为b。

这些数之间的关系为:b r R m -= (3—1)r b aZab 2222cos2=--π(3—2)联立以上两式,得:⎪⎭⎫ ⎝⎛--=Z a b R aR m m 2cos 222π (3—3)=rRRg1. ⎝⎛(2)叶谷的理论型线方程。

如图3-2所示,以叶轮 o 1,为参照物建立坐标系y x o 1,当叶轮o 1,沿顺时针方,向转过角度 a (即两叶轮中心连线oo 21绕点o 1沿逆时针方向转过角度a 1时),叶轮o 2绕轴心o2:沿逆时针方向自转角度a 。

叶峰BA 22:与叶谷B C 11相互啮合,设啮合点为G(x,y)。

两共扼曲线在G 点的公法线必定通过节点P,并经过叶峰B A 22的圆心o 3,因此G,P, o 3:三点落在同一条直线上。

过点o 1作的平行线,交o o 32的延长线于点M,与轴成夹角 。

过点o 2作轴的平行线,交轴于点D 。

过点o 3作轴的平行线,交于点Q 。

过点M 作轴的平行线交的延长线于点E ,作轴的垂直线MF 。

过点G 作轴的平行线,交的反向延长线于点N 。

点P 是线段的中点,可以写出:故:齿合点G (x,y )在坐标系中的坐标为:这就是叶谷理论型线的参数方程,其中参变量α的取值范围为Z2~0π。

第一章罗茨鼓风机CAD/CAPP/CAM简介第1节罗茨鼓风机设计1. 罗茨鼓风机的特点:三叶罗茨鼓风机是一种高效、节能型鼓风机。

叶轮型线采用改进后的复合线型,其容积利用系数较高,啮合完美,泄漏少,效率高。

此鼓风机体积小,重量轻,流量大,噪声低。

罗茨式鼓风机结构简单,制造方便,介质不含油。

鼓风机的叶轮材料是球墨铸铁或铸铝,外形轮廓在线切割机床加工或专用数控机床精密加工成型。

同步齿轮材料用45号钢或特殊铬锰钛合金钢,经渗碳淬火后磨削加工,精度高,使用寿命长。

叶轮部件要进行动平衡试验。

采用高精度轴承和耐高温的氟橡胶制成的骨架式橡胶油封,传动部件采用封闭式润滑,从而保证了产品质量。

材料和加工方式的选择具体还需根据设计要求和生产批量来确定。

2. 罗茨鼓风机的的工作原理:罗茨式鼓风机的工作原理见图1,靠两转子的相互啮合工作,推移气缸容积内气体,在排气腔内达到升压的目的。

同步齿轮带动转子有两种方式(见图2)。

a方式,主轴的扭转变形对转子间的间隙影响小,b方式.维修方便。

图1-1图1-2转子的断面型线有渐开线型,圆弧型和摆线型等.渐开找型的面积利用系数较高.制造方便,应用较广.转子头数(叶峰或叶谷数)为2或3。

两头的转子均为直叶,三头转子有直叶和扭叶两种,增加转子头数或选用扭叶,能改善排气的不均匀性.3. 罗茨鼓风机的应用领域罗茨鼓风机产品广泛应用于石油、化工、冶金、电力、环保、轻工、纺织、无纺布、水泥等行业及污水处理、气力输送、瓦斯脱硫、真空包装、水产养殖等领域。

第2节CAD/CAPP/CAM技术1. CAD技术在设计过程中,利用计算机作为工具,帮助工程师进行设计的一切实用技术的总和称为计算机辅助设计(CAD,Computer Aided Design)。

计算机辅助设计包括的内容很多,如:概念设计、优化设计、有限元分析、计算机仿真、计算机辅助绘图、计算机辅助设计过程管理等。

在工程设计中,一般包括两种内容:带有创造性的设计(方案的构思、工作原理的拟定等)和非创造性的工作,如绘图、设计计算等。

1 绪论1.1 概述压缩和输送气体的机械,分为通风机、鼓风机和压缩机等类别。

其中,通风机升压较小,压缩机升压较高,鼓风机的性能介于上述两者之间,与通风机合称风机。

罗茨式起初只用于正压鼓风,后来发展到真空领域,演化出罗茨真空泵。

当进气口处于大气状态时,罗茨鼓风机的排气表压一般为9 .8 -98kPa。

罗茨鼓风机与直排大气的罗茨真空泵,虽然名义上有鼓风机与真空泵之分,但都在大气压附近工作,压力特性并无多少差异。

通常,罗茨鼓风机可直接作直排大气的真空泵使用,反之亦然。

罗茨鼓风机是一种典型的气体增压与输送机械,具有工作稳定,机械效率高,结构简单,操作方便等优点,被广泛应用于很多领域。

自从1854年,德国人罗茨发明罗茨鼓风机以来,它在实际生产中的应用已经有150多年的历史。

从最初在冶炼工业上的应用,逐渐延伸到建材、电力、化工与石油化工、矿山、港口、轻纺、邮电、食品、造纸、水产养殖和污水处理等许多领域。

我国于1951年开始制造罗茨鼓风机。

从五十年代的仿制阶段,六十年代、七十年代的独立设计和行业联合设计阶段,到八十年代的引进吸收和创新阶段,我国风机工业发生了深刻变化,先进技术得到了消化,形成了一定的生产能力。

进入九十年代罗茨鼓风机技术开发活动更趋活跃。

以长沙鼓风机厂为例,该厂先后开发出SR系列三叶鼓风机、WR系列水下鼓风机、JR系列两叶成组和JS系列三叶成组鼓风机,研制出R—CT系列单级高压鼓风机和R—VT系列单级干式高负压真空泵,填补了国内空白。

国外生产罗茨鼓风机年产量进入世界前3名的为:美国德莱赛--兰德公司、德国德马格公司和意大利新比隆公司。

这些公司生产的罗茨鼓风机技术水平先进、性能可靠、产品质量好;结构紧凑、占地面积小,运输、安装极为方便。

但是,这些厂家的罗茨鼓风机产品价格也比较昂贵。

技术创新和改革是企业创新决策的前提和依据。

通过创新和改革,可使企业在竞争日益激烈的现在和未来占有一席之地,从而使企业蒸蒸日上,掌握自己的命运和前途。

MVR压缩机对比

压缩机选用的关键参数是所需要达到的温升和待压缩蒸汽的流量。

国内MVR 系统常用的压缩机为罗茨压缩机、高速离心压缩机和离心鼓风机。

下图为其温升—

流量关系。

罗茨鼓风机系属容积回转鼓风机,转子上每一凹入的曲面部分与气缸内壁组成工作容积,在转子回转过程中从吸气口带走气体,当移到排气口附近与排气口相连通的瞬时,因有较高压力的气体回流,这时工作容积中的压力突然升高,使蒸汽温度升高。

两转子依次交替工作。

两转子互不接触,它们之间靠严密控制的间隙实现密封,故排出的气体不受润滑油污染。

高速离心压缩机是根据动能

转换为势能的原理,利用高

速旋转的叶轮将气体加速,

然后减速、改变流向,使动

能转换成势能。

高速离心压

缩机的主要特征是三元叶轮

和压缩机以及变速箱的紧凑

布置。

电机、变速箱和压缩

机通常安装在同一底座上。

有噪音低、效率高等特点。

叶轮外端线速度由于大于

400m/s,而高度受力,故一

般由铬镍钢或钛合金制成。

离心鼓风机有压缩比低,流

量大的特点,与离心压缩机

相同,气体沿轴向进入叶轮

入口,在离心力作用下从径

向流出。

风机叶轮和壳体为

焊接板结构,需要时用加强

肋补强。

通常不需要齿轮变

速箱,驱动系统可以达到要

求的叶轮转速。

由于压缩比

低,温升通常在6-8℃,在

MVR系统中常为两台串联使

用。

不同叶数MVR蒸汽罗茨风机的设计与分析张琳;杨罡;范学成【摘要】为了探究不同叶数罗茨风机在MVR系统中的运行性能,对蒸发负荷为200kg/h的二叶、三叶、四叶渐开线型MVR蒸汽罗茨风机进行了热力学设计及叶轮型线设计.采用CFD数值模拟的方法,结合动网格技术,分别对这三个模型的内部流场进行了非定常可压缩数值模拟,得到了多变压缩功率、绝热效率及EER性能曲线并与理论值进行了对比;同时探讨了其出口脉动情况.结果表明:模拟值与理论值变化趋势一致,表明模型设计合理;升压的选择对风机以及整个MVR系统的性能有着重要的影响;通过对比分析最终选择三叶罗茨风机作为MVR系统的蒸汽压缩设备.【期刊名称】《机械设计与制造》【年(卷),期】2016(000)004【总页数】5页(P98-101,106)【关键词】机械蒸汽再压缩(MVR);罗茨风机;计算流体力学;数值模拟;性能【作者】张琳;杨罡;范学成【作者单位】常州大学机械工程学院,江苏常州213164;常州大学机械工程学院,江苏常州213164;常州大学机械工程学院,江苏常州213164【正文语种】中文【中图分类】TH16机械蒸汽再压缩技术(mechanical vapor recompression,简称MVR)相对于传统多效蒸发技术具有经济效益好、节能效果显著、成本低、易操作等优点,广泛应用于食品行业、废水处理工艺、制盐和制碱工艺等,在未来具有广阔的发展空间[1]。

其中,蒸汽压缩机是MVR系统中的关键设备之一,目前常用的蒸汽压缩机主要有罗茨风机或离心风机。

虽然离心风机具有流量大,噪声低等优点,但是离心风机在高速旋转的时候对水蒸气中的水滴非常敏感。

此外,离心风机在运行过程容易出现喘振现象。

而罗茨风机作为双回转容积式机械,具有结构简单,效率高,对蒸汽中的水滴敏感度不高,腔内无需油密封和润滑可减少油对蒸汽的污染等优点[2]。

在蒸发负荷较小的工况下,国内某些中小企业选用罗茨风机作为蒸汽压缩设备取得了良好的经济效益[3],因此采用罗茨风机驱动MVR系统在国内的应用具有一定的现实意义。

目前,国内对于罗茨鼓风机内部流场进行数值模拟研究方面的文献不多,尤其是应用于MVR工艺系统方面还鲜有研究。

文献[4]对罗茨鼓风机的二维模型进行了数值模拟研究,数值模拟结果与理论计算结果较为吻合,表明了采用二维计算模型已满足流场分析的要求;文献[5]只是从理论推理的角度对比分析了二叶和三叶罗茨鼓风机的性能,没有给出定量的分析;文献[6]对四叶罗茨风机进行了数值模拟研究,对流场分布和静压场分布云图进行了简单的分析,研究内容较为简单。

由此可见,对于罗茨鼓风机还有很多方面需要做基础性研究工作。

CFD技术已经日益成为研究叶轮机械等复杂旋转流动的有效手段,数值模拟的方法能较真实的反映叶轮机械内部的复杂流动[7]。

因此,为了对比分析不同叶数MVR蒸汽罗茨风机的性能,课题组对蒸汽流量为200kg/h的罗茨风机进行了热力学设计及叶型参数设计,构建了二叶、三叶及四叶蒸汽罗茨风机的几何模型,同时采用数值模拟的方法对这三个模型在MVR工艺中的性能进行了对比分析。

以蒸发负荷为200kg/h的MVR蒸发节能系统为工程设计案。

不同叶数MVR蒸汽罗茨风机的条件,如表1所示。

设计结果,如表2所示。

其中,对三叶罗茨风机的渐开线叶型进行了优化设计[8],有效的提高了面积利用系数。

3.1 计算模型及网格划分根据风机设计结果,采用AutoCAD软件进行了二维模型设计,同时采用GAMBIT软件对模型进行网格划分,为了便于实现动网格计算,风机网格划分采用三角形非结构化网格一体生成。

通过多次的对比,选定二叶罗茨风机初始网格数为167816,最大扭曲率为0.53,三叶罗茨风机的初始网格数为200648,最大扭曲率为0.52,四叶罗茨风机的初始网格数为215368,最大扭曲率为0.57。

计算模型,如图1所示。

三个模型均为上端口进气,下端口排气,左叶轮逆时针旋转,右叶轮顺时针旋转。

3.2 计算方法采用FLUENT软件对不同叶数MVR蒸汽罗茨风机的内部流场进行非定常可压缩数值模拟,蒸汽在流动过程中满足湍流N-S运动方程组。

由于蒸汽在风机内部的流动为复杂的旋转流动,而RNGk-ε湍流模型相比于标准k-ε湍流模型考虑了各向异性,因此更加适合用来研究叶轮机械内部的流动特性。

文献[9]采用RNGk-ε湍流模型成功的对旋转流进行了数值模拟,且模拟结果与实验结果吻合。

湍流模型亦选用RNGk-ε模型,压力-速度耦合选用基于压力求解器的隐式coupled算法,压力项采用PRESTO格式离散,其余项均采用二阶迎风格式离散。

3.3 边界条件进口边界:物料在70℃进行减压蒸馏,对应的饱和蒸汽压为32000Pa,因此采用压力进口边界,压力为32000Pa(绝压),温度为343K;湍流定义方式选择湍流强度和水力直径方式。

其中,湍流强度I=0.16(ReDH)-1/8=3.5,DH为水力直径。

出口边界:采用压力出口边界条件,压力为绝对压力57500Pa。

工作介质为蒸汽,属性按可压缩理想气体进行设置,计算中忽略重力对流场的影响。

叶轮设置为动边界,转速和旋转方向采用profile函数进行定义,壁面采用无滑移的固定壁面,近壁区域采用标准壁面函数。

4.1 风机性能曲线4.1.1 多变压缩功率蒸汽在风机内的压缩过程是一个多变过程,因此将数值模拟得到的相关数据代入到多变压缩功率公式进行计算,并与理论值进行了对比,如图2所示。

由图2可知,不同叶数蒸汽罗茨风机的多变压缩功率模拟值与理论值的变化趋势一致,都随着升压的增大呈线性递增,,但数值模拟值与理论值存在一定的误差,其中二叶罗茨风机的误差最大,误差为10.3%;三叶罗茨风机次之,误差为6.6%;四叶罗茨风机最小,误差为3.6%,产生误差的主要原因是;(1)所采用的数值方法对FLUENT计算精度的影响;(2)理论计算公式没有考虑到风机内部存在的各项损失。

4.1.2 绝热效率绝热效率表征的是风机内部压缩过程与等熵绝热压缩过程的完善程度,在一定程度上也可以表征风机内部损失的大小,绝热效率高,风机内部的损失小。

不同叶数蒸汽罗茨风机绝热效率曲线图,如图3所示。

从图3中可以看出,三个模型的绝热效率变化趋势与理论值一致,随着升压的增大而减小,这是因为升压的增大导致基元容积内与排气口处的压差越大,内泄漏越严重,高压蒸汽回流造成的冲击损失也越大,等熵绝热压缩过程更不完善。

此外,不管在何种升压条件下四叶罗茨风机的绝热效率最高,三叶罗茨风机次之,二叶罗茨风机的绝热效率最低;这说明二叶罗茨风机的内部流场存在较多的损失,也是二叶罗茨风机的功率与理论计算值误差最大的主要原因。

4.1.3 能效比能效比(EER)表征的是换热量(饱和温度下蒸汽和水的焓差与质量流量的乘积)与多变压缩功率的比值。

如图4所示,不同叶数蒸汽罗茨风机之间的能效比相差很小,且与理论值的变化趋势一致,随着升压的增大先急剧下降,然后逐渐趋于平缓,这是因为随着升压的增大多变压缩功率呈线性增大,而换热量在升压较小的时候变化很小,当升压达到一定程度时,换热量才开始急剧增大,直到换热量增加到某一数值时,能效比停止下降。

综上所述,风机性能曲线变化趋势与理论值一致,表明模型设计合理,数值模拟较为可靠。

此外,升压的选择对罗茨风机以及整个工艺系统的性能有着至关重要的影响,升压越小罗茨风机的综合性能越好,运行也越稳定,但是升压过小,对应出口压力下饱和蒸汽温度低,与料液的有效传热温差小,导致蒸发管换热性能下降,影响料液的蒸发与浓缩,而升压太大会导致风机的性能不断下降。

4.2 出口脉动曲线4.2.1 出口压力脉动曲线二叶、三叶、四叶罗茨风机一个旋转周期内蒸汽出口压力脉动曲线,如图5所示。

从图5中可以看出,由于工作腔容积周期性的变化,蒸汽流动受到周期性的扰动,曲线也都呈现出周期性的变化。

压力脉动幅度都比较大,主要是由于高压气体回流所导致。

相比之下,四叶罗茨风机的排气脉动幅度最大,频率最高,脉动幅度为(57500~57950)Pa,这是因为在一个旋转周期内,二叶轮是四次进、排气过程,三叶轮是六次进、排气过程,四叶轮是八次进、排气过程,因此随着叶数的增加,进、排气速率越来越快,回流次数增多,从图中体现出来的是脉动幅度频率增加。

从理论上来讲,二叶罗茨风机在一个旋转周期内有四次回流,就有四个脉动幅值,间隔90°左右;而在实际运行过程中,由于回流漩涡对蒸汽出口流动的影响,会导致出现多个脉动峰值;同样地,三叶和四叶罗茨风机存在着相同的现象,在一个旋转周期内存在着多个脉动峰值。

4.2.2 出口温度脉动曲线分别为二叶、三叶及四叶罗茨风机在一个旋转周期内出口温度脉动曲线,如图6所示。

由图6可知,不管是二叶、三叶还是四叶罗茨风机的出口温度都比理论计算值略大,这主要是因为理论计算公式没有考虑到风机的湍流耗散对蒸汽的加热作用。

在不考虑风机与外界的热量交换的情况下,根据理论排气温度计算公式可知,影响温升的主要因素有升压比、绝热指数、容积效率以及进气温度,而在进行数值计算的时候这些参数都设为定值,因此从理论上来讲不同叶数罗茨风机之间的出口温度应该没有很大的差异,但是从图中可以看出,二叶罗茨风机的蒸汽出口温度最高,四叶罗茨风机的蒸汽出口温度最低,这主要是由于不同叶数罗茨风机内部蒸汽流动的损失程度不一样,湍流耗散对蒸汽的加热程度也就不一样;也从另一方面说明了二叶罗茨风机内部的蒸汽流动最为复杂,存在着更多的损失。

在MVR工艺中,蒸汽出口温度是非常重要的参数之一,其直接影响后续蒸发器的换热效率;而不管是二叶、三叶还是四叶罗茨风机,其出口温度都很高,出口蒸汽为过热蒸汽,因此需要采取有效的冷却措施来消除过热,保证出口蒸汽处于饱和状态或微过热状态。

(1)通过对风机性能曲线和出口脉动曲线的分析可知风机模型设计合理,数值模拟较为可靠。

从功率和绝热效率曲线来看,四叶罗茨风机的功率消耗少,绝热效率较高,三叶罗茨风机次之;但是从EER性能曲线来看,三个模型之间的能效比相差很小,且四叶罗茨风机出口压力脉动幅度和频率较大、面积利用系数低。

因此,综合考虑选择三叶罗茨风机作为MVR系统的蒸汽压缩设备。

(2)升压的选择对MVR系统具有重要的影响。

升压越小罗茨风机的综合性能越好,运行也越稳定,但是升压过小,对应出口压力下饱和蒸汽温度低,与料液的有效传热温差小,导致蒸发器换热性能下降,影响料液的蒸发与浓缩;而升压太大会导致风机的性能急剧下降。

因此,在MVR工艺中风机的压力比一般选择在(1.8~2.0)左右较为适宜。

(3)罗茨风机的出口蒸汽温度过高,需要采取水冷或逆流冷却等冷却措施,消除过热。

【相关文献】[1]何眭盈,蔡宇凌,胥娟.机械蒸汽再压缩(MVR)技术的发展与应用[J].广东化工,2013,40(17):115-116.(HeMu-ying,CaiYu-ling,XuJuan.Developmentandapplicationofmechanicalvapourrecompression [J].Guangdong Chemical Industry,2013,40(17):115-116.)[2]赵博,马国远,许树学.水蒸气再压缩热泵系统性能分析[J].制冷技术,2012,32(2):29-32.(ZhaoBo,MaGuo-yuan,XuShu-xue.Performanceanalysisonwatervapor recompression system[J].Refrigeration Technology,2012,32(2):29-32.)[3]朱文强.罗茨鼓风机在MVR技术中的应用[J].风机技术,2011(2):35-37.(ZhuWen-qiang.ApplicationofrootsblowerinMVRtechnology [J].CompressorBlowerandFanTechnology,2011(2):35-37.)[4]翟旭军,肖芝,王君泽.罗茨鼓风机叶轮参数化设计与内流数值模拟[J].机械设计与制造,2013(2):232-234.(Zhai Xu-jun,Xiao Zhi,Wang Jun-ze.The parameterized design of gear wheel and numerical simulation of interior field in roots blower [J].MachineryDesignandManufacture,2013(2):232-234.)[5]刘厚根,赵厚继,朱晓东.罗茨鼓风机三叶转子与二叶转子性能比较[J].风机技术,2008(4):12-15.)(Liu Hou-gen,Zhao Hou-ji,Zhu Xiao-dong.The parameterized design of and gear wheel and numerical simulation of interior in roots blower [J].CompressorBlowerandFanTechnology,2008(4):12-15.)[6]黄思,扬卫国,罗力.运用动网格技术数值模拟四叶罗茨风机的非稳态流动[J].广州化工,2010,38(9):161-163.(Huang Si,Yang Wei-guo,Luo Li.Numerical simulation of transient flow in a quadricus pid roots blower using dynamic mesh technique [J].GuangdongChemicalIndustry,2010,38(9):161-163.)[7]刘宝杰,皱正平,严明.叶轮机计算流体动力学技术现状与发展趋势[J].航空学报,2002,23(5):394-404.(Liu Bao-jie,Zou Zheng-ping,Yan Ming.Present statusand future development of CFD in turbomachinery[J].Acta Aeronautica Et AstronauticaSinica,2002,23(5):394-404.)[8]周开俊,李业农.基于最佳面积利用系数的罗茨风机转子叶型优化设计方法[J].机械科学与技术,2013,32(1):100-104.(Zhou Kai-jun,Li Ye-nong.An optimal designmethod for Three-blade rootblowerbasedonbestarea utilization factor[J].Mechnical Science and TechnologyforAreospaceEngineering,2013,32(1):100-104.)[9]张琳,钱洪卫,宣益民.内置扭带换热管三维流动与传热数值模拟[J].机械工程学报,2005,41(7):66-70.(Zhang Lin,Qiang Hong-wei,Xuan Yi-min.Three-dimensional flow and heattransfernumericalsimulation in twist heat exchange tube [J].Chinese JournalofMechanicalEngineering,2005,41(7):66-70.)。