钢铁热处理工艺常用计算公式

- 格式:docx

- 大小:37.05 KB

- 文档页数:3

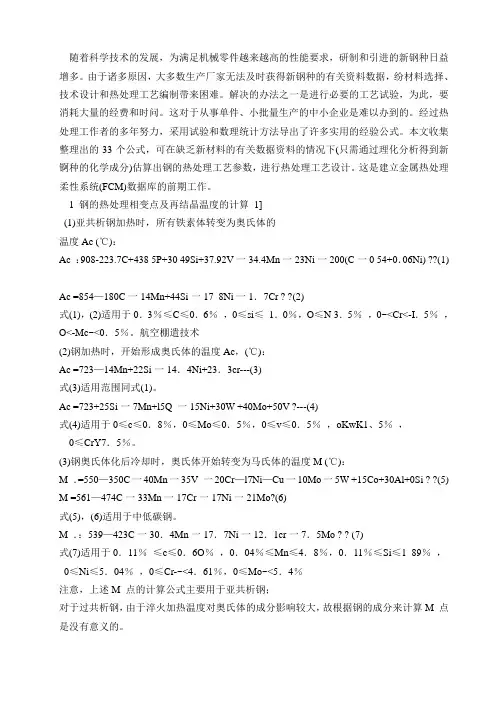

随着科学技术的发展,为满足机械零件越来越高的性能要求,研制和引进的新钢种日益增多。

由于诸多原因,大多数生产厂家无法及时获得新钢种的有关资料数据,纷材料选择、技术设计和热处理工艺编制带来困难。

解决的办法之一是进行必要的工艺试验,为此,要消耗大量的经费和时问。

这对于从事单件、小批量生产的中小企业是难以办到的。

经过热处理工作者的多年努力,采用试验和数理统计方法导出了许多实用的经验公式。

本文收集整理出的33个公式,可在缺乏新材料的有关数据资料的情况下(只需通过理化分析得到新锕种的化学成分)估算出钢的热处理工艺参数,进行热处理工艺设计。

这是建立金属热处理柔性系统(FCM)数据库的前期工作。

1 钢的热处理相变点及再结晶温度的计算_1](1)亚共析钢加热时,所有铁素体转变为奥氏体的温度Ac (℃):Ac :908-223.7C+438 5P+30 49Si+37.92V一34.4Mn一23Ni一200(C一0 54+0.06Ni) ??(1)Ac =854—180C一14Mn+44Si一17_8Ni一1.7Cr ? ?(2)式(1),(2)适用于0.3%≤C≤0.6%,0≤si≤1.0%,O≤N 3.5%,0~<Cr<-I.5%,O<-Mc~<0.5%。

航空棚遣技术(2)钢加热时,开始形成奥氏体的温度Ac,(℃):Ac =723—14Mn+22Si一14.4Ni+23.3cr---(3)式(3)适用范围同式(1)。

Ac =723+25Si一7Mn+l5Q 一15Ni+30W +40Mo+50V ?---(4)式(4)适用于0≤c≤0.8%,0≤Mo≤0.5%,0≤v≤0.5%,oKwK1、5%,0≤CrY7.5%。

(3)钢奥氏体化后冷却时,奥氏体开始转变为马氏体的温度M (℃):M .=550—350C一40Mn一35V 一20Cr—l7Ni—Cu一10Mo一5W +15Co+30Al+0Si ? ?(5) M =561—474C一33Mn一17Cr一17Ni一21Mo?(6)式(5),(6)适用于中低碳钢。

钢的力学性能及热处理工艺经验公式钢是一种重要的材料,广泛应用于各个行业。

钢的力学性能和热处理工艺是决定其使用性能的关键因素。

在本文中,我将介绍钢的力学性能及热处理工艺的经验公式。

首先,钢的强度是指其抵抗外载荷的能力。

通常使用的强度参数有屈服强度和抗拉强度。

屈服强度是指材料在受到应力作用下开始产生塑性变形的时候,单位面积所承受的最大应力。

抗拉强度是指材料在拉伸状态下破坏前所承受的最大应力。

这两个参数可以通过拉伸试验来测量。

其次,塑性是指材料在受到外载荷作用时能够产生可逆的形变。

在拉伸试验中,当钢材开始产生塑性变形时,应力和应变不再保持线性关系。

钢的塑性可以通过延伸率和纵向收缩率来衡量。

延伸率是指材料在拉伸过程中的长度变化与原长度之比。

纵向收缩率是指材料在拉伸过程中的横截面积变化与原横截面积之比。

这些参数可以用来评估钢的可塑性。

韧性是衡量材料抵抗断裂的能力。

在拉伸试验中,钢的韧性可以通过断裂伸长率和冷却断裂功来表示。

断裂伸长率是指材料在断裂前的拉伸变化与原长度之比。

冷却断裂功是金属在冷却至温度并应力后,在脆性断裂上吸收的能量。

最后,硬度是指材料抵抗刮擦或切割的能力。

常用的硬度测试方法有洛氏硬度和布氏硬度。

这些硬度参数可以用来衡量钢的硬度。

钢的热处理工艺对钢的性能有着重要的影响。

因此,了解和掌握热处理工艺是提高钢材质量和性能的关键。

热处理工艺包括退火、正火、淬火、回火等。

退火是将钢材加热至一定温度,然后缓慢冷却,以改善其内部结构和性能。

正火是将钢材加热至适宜温度,然后迅速冷却,以提高其硬度和强度。

淬火是将钢材加热至临界温度,然后迅速冷却,使其获得高硬度和高强度。

回火是将淬火后的钢材加热至适宜温度,然后缓慢冷却,以减轻淬火时产生的内应力。

在实际应用中,钢的力学性能和热处理工艺往往需要通过实验和经验进行调整和优化。

工程师们通过实验和经验总结出了一些公式,用于预测和计算钢的力学性能和热处理工艺。

一些常用的公式包括哈氏公式、拉伸公式和冷却断裂功公式等。

经验公式确定钢的热处理温度Company number:【0089WT-8898YT-W8CCB-BUUT-202108】钢的热处理工艺设计经验公式------------根据经验公式确定热处理的保温温度------------1钢的热处理正火加热时间加热时间t=KD (1)式中t为加热时间(s);D使工件有效厚度(mm);K是加热时间系数(s/mm)。

K值的经验数据见表1。

表1 K值的经验数据正火加热温度根据钢的相变临界点选择正火加热温度低碳钢:T=Ac3+(100~150℃)(2)中碳钢:T=Ac3+(50~100℃)(3)高碳钢:T=A Cm+(30~50℃)(4)亚共析钢:T=Ac3+(30~80℃)(5)共析钢及过共析钢:T=A Cm+(30~50℃)(6)淬火加热时间为了估算方便起见,计算淬火加热时间多采用下列经验公式:t=a· K ·D︱ (不经预热) (7)t=(a+b)· K ·D︱(经一次预热) (8)t=(a+b+c)· K ·D︱(经二次预热) (9)式中t—加热时间(min);a—到达淬火温度的加热系数(min/mm);b—到达预热温度的加热系数(min/mm);c—到达二次预热温度的加热系数(min/mm);K—装炉修正系数;D︱--工件的有效厚度(mm)。

在一般的加热条件下,采用箱式炉进行加热时,碳素钢及合金钢a多采用1~mm;b 为~2min/mm(高速钢及合金钢一次预热a=~;b=~;二次预热a=~;b=~;c=~),若在箱式炉中进行快速加热时,当炉温较淬火加热温度高出100~150℃时,系数a约为~20秒/毫米,系数b不用另加。

若用盐浴加热,则所需时间,应较箱式炉中加热时间少五分之一(经预热)至三分之一(不经预热)左右。

工件装炉修正系数K的经验值如表2:表2 工件装炉修正系数K淬火加热温度按常规工艺,亚共析钢的淬火加热温度为Ac3+(30~50℃);(10)共析和过共析钢为Ac1+(30~50℃);(11)合金钢的淬火加热温度常选用Ac1(或Ac3)+(50~100℃)(12)回火加热时间对于中温或高温回火的工件,回火时间是指均匀透烧所用的时间,可按下列经验公式计算:t=aD+b (13)式中t—回火保温时间(min);D—工件有效尺寸;(mm);a—加热系数(min/mm);b—附加时间,一般为10~20分钟。

!钢的热处理工艺设计经验公式1 钢的热处理正火加热时间加热时间t=KD (1)式中t为加热时间(s);D使工件有效厚度(mm);K是加热时间系数(s/mm)。

K值的经验数据见表1。

—表1 K值的经验数据正火加热温度根据钢的相变临界点选择正火加热温度低碳钢:T=Ac3+(100~150℃)(2)&中碳钢:T=Ac3+(50~100℃)(3)高碳钢:T=A Cm+(30~50℃)(4)亚共析钢:T=Ac3+(30~80℃)(5)共析钢及过共析钢:T=A Cm+(30~50℃)(6)淬火加热时间为了估算方便起见,计算淬火加热时间多采用下列经验公式:t=a· K ·D︱ (不经预热) (7)t=(a+b)· K ·D︱(经一次预热) (8)]t=(a+b+c)· K ·D︱(经二次预热) (9)式中t—加热时间(min);a—到达淬火温度的加热系数(min/mm);b—到达预热温度的加热系数(min/mm);c—到达二次预热温度的加热系数(min/mm);K—装炉修正系数;D︱--工件的有效厚度(mm)。

在一般的加热条件下,采用箱式炉进行加热时,碳素钢及合金钢a多采用1~mm;b为~2min/mm(高速钢及合金钢一次预热a=~;b=~;二次预热a=~;b=~;c=~),若在箱式炉中进行快速加热时,当炉温较淬火加热温度高出100~150℃时,系数a约为~20秒/毫米,系数b不用另加。

若用盐浴加热,则所需时间,应较箱式炉中加热时间少五分之一(经预热)至三分之一(不经预热)左右。

工件装炉修正系数K的经验值如表2:》表2 工件装炉修正系数K淬火加热温度按常规工艺,亚共析钢的淬火加热温度为Ac3+(30~50℃);(10)共析和过共析钢为Ac1+(30~50℃);(11)合金钢的淬火加热温度常选用Ac1(或Ac3)+(50~100℃)(12);回火加热时间对于中温或高温回火的工件,回火时间是指均匀透烧所用的时间,可按下列经验公式计算:t=aD+b (13)式中t—回火保温时间(min);D—工件有效尺寸;(mm);a—加热系数(min/mm);b—附加时间,一般为10~20分钟。

热处理时间计算公式热处理是指通过加热和冷却,对金属材料进行组织和性能改善的一种工艺。

在热处理过程中,热处理时间是一个非常重要的参数。

该参数不仅会影响热处理效果,也会直接影响生产效率和成本。

因此,热处理时间计算公式的设计和确定,对于热处理工艺的优化和改进来说具有重要意义。

一、热处理时间的影响因素热处理时间的长短直接影响着热处理效果的好坏。

因此,在确定热处理时间的计算公式之前,我们需要了解影响热处理时间的因素:1. 材料的种类和形状:材料种类和形状的不同会导致金属材料的热传导性能不同,影响热处理时间。

2. 热处理温度:不同温度对于材料的热处理时间的影响也是不同的。

即使相同的材料,不同温度下的热处理时间也有很大的差别。

3. 热处理方法和工艺:热处理方法和工艺的不同也会导致热处理时间的变化。

4. 淬火介质:淬火介质的不同也会影响热处理时间。

5. 淬火冷却速度和方式:淬火冷却速度和方式直接影响材料的组织和性能,同时也会影响热处理时间。

二、常见的热处理时间计算公式1. 式(1),淬火时间公式淬火时间是指材料在淬火过程中需要保持的时间。

在淬火过程中,需要保持适当的时间,以确保组织和性能的改善。

淬火时间公式如下:\begin{equation}t_{c}=\frac{K\times d^{2}\times (\alpha-1)}{V}\end{equation}其中,$t_{c}$代表淬火时间;$K$为常数;$d$为材料的直径或厚度;$\alpha$为材料的导热系数;$V$为淬火介质的体积。

2. 式(2),回火时间公式回火常用于淬火后锻造制品或热压制品对淬火脆性进行改善,使其具有适当的硬度和韧性。

因此,回火时间也是一个非常重要的参数。

回火时间公式如下:\begin{equation}t_{r}=K\times d^{2}\end{equation}其中,$t_{r}$代表回火时间;$K$为常数;$d$为材料的直径或厚度。

经验公式确定钢的热处理温度钢的热处理工艺设计经验公式------------根据经验公式确定热处理的保温温度------------1钢的热处理1.1正火加热时间加热时间t=KD (1)式中t为加热时间(s);D使工件有效厚度(mm);K是加热时间系数(s/mm)。

K值的经验数据见表1。

表1 K值的经验数据加热设备加热温度(碳素钢)K/(s/mm) (合金钢)K/(s/mm) 箱式炉800~950 50~60 60~70盐浴炉800~950 15~25 20~301.2 正火加热温度根据钢的相变临界点选择正火加热温度低碳钢:T=Ac+(100~150℃)(2)3+(50~100℃)(3)中碳钢:T=Ac3高碳钢:T=A+(30~50℃)Cm(4)亚共析钢:T=Ac+(30~80℃)(5)3+(30~50℃)共析钢及过共析钢:T=ACm(6)1.3淬火加热时间为了估算方便起见,计算淬火加热时间多采用下列经验公式:t=a· K ·D︱ (不经预热) (7)t=(a+b)· K ·D︱(经一次预热) (8)t=(a+b+c)· K ·D︱(经二次预热) (9)式中t—加热时间(min);a—到达淬火温度的加热系数(min/mm);1.6回火加热温度钢的回火定量关系式很早就有人研究,其经验公式为:钢的回火温度的估算,T=200+k(60-x) (14)式中: x —回火后硬度值,HRC;k—待定系数,对于45钢,x>30,k =11;x≤30,k=12。

大量试验表明,当钢的回火参数P一定时,回火所达到的工艺效果——硬度值或力学性能相同。

因此,按传统经验式确定回火参数仅在标准态(回火1h)时方可使用,实际生产应用受到限制.为了解决上述问题,将有关因素均定量表达,文献中导出如下回火公式:(1)在200~40O℃范围:HV=640-(T-20)×1.05+(lgt-1.28)×366+( T-200)(lgt-1.28)×0.036 (15)(2)在400~600℃范围:HV=17.2×103/T-(1gt一1.28)×29.4-(T-400)(Igt-1.28)×0.023 (16)式中T--回火温度℃t--回火时间,min对比可以看出影响回火效果的主要因素是T和t能较好,较真实地反映出实际工艺参数的影响,定量地表达了不同温度区间回火硬度的变化特征。

各类钢材的计算公式最全合集(理论计算、各种金属、连铸、热处理等)钢材的理论计算公式1.钢板重量计算公式公式:7.85×长度(m)×宽度(m)×厚度(mm)例:钢板6m(长)×1.51m(宽)×9.75mm(厚)计算:7.85×6×1.51×9.75=693.43kg2.钢管重量计算公式公式:(外径-壁厚)×壁厚mm×0.02466×长度m例:钢管114mm(外径)×4mm(壁厚)×6m(长度)计算:(114-4)×4×0.02466×6=65.102kg3.圆钢重量计算公式公式:直径mm×直径mm×0.00617×长度m例:圆钢Φ20mm(直径)×6m(长度)计算:20×20×0.00617×6=14.808kg4.方钢重量计算公式公式:边宽(mm)×边宽(mm)×长度(m)×0.00785例:方钢 50mm(边宽)×6m(长度)计算:50×50×6×0.00785=117.75(kg)5.扁钢重量计算公式公式:边宽(mm)×厚度(mm)×长度(m)×0.00785例:扁钢 50mm(边宽)×5.0mm(厚)×6m(长度)计算:50×5×6×0.00785=11.7.75(kg)6.六角钢重量计算公式公式:对边直径×对边直径×长度(m)×0.00068例:六角钢 50mm(直径)×6m(长度)计算:50×50×6×0.0068=102(kg)7.螺纹钢重量计算公式公式:直径mm×直径mm×0.00617×长度m例:螺纹钢Φ20mm(直径)×12m(长度)计算:20×20×0.00617×12=29.616kg8.扁通重量计算公式公式:(边长+边宽)×2×厚×0.00785×长m例:扁通100mm×50mm×5mm厚×6m(长)计算:(100+50)×2×5×0.00785×6=70.65kg9.方通重量计算公式公式:边宽mm×4×厚×0.00785×长m例:方通50mm×5mm厚×6m(长)计算:50×4×5×0.00785×6=47.1kg10.等边角钢重量计算公式公式:边宽mm×厚×0.015×长m(粗算)例:角钢50mm×50mm×5厚×6m(长)计算:50×5×0.015×6=22.5kg(表为22.62)11.不等边角钢重量计算公式公式:(边宽+边宽)×厚×0.0076×长m(粗算)例:角钢100mm×80mm×8厚×6m(长)计算:(100+80)×8×0.0076×6=65.67kg(表65.676) 其他有色金属12.黄铜管重量计算公式公式:(外径-壁厚)×厚×0.0267×长m例:黄铜管20mm×1.5mm厚×6m(长)计算:(20-1.5)×1.5×0.0267×6=4.446kg13.紫铜管重量计算公式公式:(外径-壁厚)×厚×0.02796×长m例:紫铜管20mm×1.5mm厚×6m(长)计算:(20-1.5)×1.5×0.02796×6=4.655kg14.铝花板重量计算公式公式:长m×宽m×厚mm×2.96例:铝花板 1m宽×3m长×2.5mm厚计算:1×3×2.5×2.96=22.2kg黄铜板:比重8.5紫铜板:比重8.9锌板:比重7.2铅板:比重11.37计算方式:比重×厚度=每平方的重量注:公式中长度单位为米,面积单位为平方米,其余单位均为毫米长方形的周长=(长+宽)×2正方形的周长=边长×4长方形的面积=长×宽正方形的面积=边长×边长三角形的面积=底×高÷2平行四边形的面积=底×高梯形的面积=(上底+下底)×高÷2直径=半径×2 半径=直径÷2圆的周长=圆周率×直径=圆周率×半径×2圆的面积=圆周率×半径×半径长方体的表面积= (长×宽+长×高+宽×高)×2长方体的体积 =长×宽×高正方体的表面积=棱长×棱长×6正方体的体积=棱长×棱长×棱长圆柱的侧面积=底面圆的周长×高圆柱的表面积=上下底面面积+侧面积圆柱的体积=底面积×高圆锥的体积=底面积×高÷3长方体(正方体、圆柱体)的体积=底面积×高平面图形:周长—C,面积—S正方形:a—边长C=4a ;S=a²长方形:a、b—边长C=2(a+b) ;S=ab三角形:a、b、c—三边长, H—a边上的高,s—周长的一半,A,B,C-内角其中s=(a+b+c)/2 S=ah/2=ab/2·sinC=[s(s-a)(s-b)(s-c)]1/2=a2sinBsinC/(2sinA)四边形:d,D-对角线长,α-对角线夹角S=dD/2·sinα平行四边形:a,b-边长,h-a边的高,α-两边夹角S=ah=absinα菱形:a-边长,α-夹角,D-长对角线长,d-短对角线长S=Dd/2=a2sinα梯形:a和b-上、下底长,h-高,m-中位线长S=(a+b)h/2=mh圆:r-半径,d-直径 C=πd=2πrS=πr²=πd2/4扇形:r—扇形半径,a—圆心角度数C=2r+2πr×(a/360)S=πr2×(a/360)弓形:l-弧长,b-弦长,h-矢高,r-半径,α-圆心角的度数S=r2/2·(πα/180-sinα)=r2arccos[(r-h)/r] - (r-h)(2rh-h2)1/2=παr2/360 - b/2·[r2-(b/2)2]1/2=r(l-b)/2 + bh/2≈2bh/3圆环:R-外圆半径,r-内圆半径,D-外圆直径,d-内圆直径S=π(R2-r2)=π(D2-d2)/4椭圆:D-长轴,d-短轴S=πDd/4立方图形面积S和体积V正方体:a-边长 S=6a²V=a³长方体:a-长,b-宽,c-高S=2(ab+ac+bc)V=abc棱柱:S-底面积,h-高V=Sh棱锥:S-底面积,h-高V=Sh/3棱台:S1和S2-上、下底面积,h-高V=h[S1+S2+(S1S1)1/2]/3拟柱体:S1-上底面积,S2-下底面积,S0-中截面积,h-高V=h(S1+S2+4S0)/6圆柱:r-底半径,h-高,C—底面周长,S底—底面积,S侧—侧面积,S表—表面积C=2πrS底=πr2S侧=ChS表=Ch+2S底V=S底h=πr2h空心圆柱:R-外圆半径,r-内圆半径,h-高V=πh(R2-r2)直圆锥:r-底半径,h-高V=πr²h/3圆台:r-上底半径,R-下底半径,h-高V=πh(R2+Rr+r2)/3球:r-半径,d-直径V=4/3πr³=πd²/6球缺:h-球缺高,r-球半径a-球缺底半径V=πh(3a²+h²)/6=πh²(3r-h)/3a²=h(2r-h)球台:r1和r2-球台上、下底半径,h-高V=πh[3(r1²+r2²)+h²]/6圆环体:R-环体半径,D-环体直径,r-环体截面半径,d-环体截面直径V=2π²Rr²=π²Dd²/4桶状体:D-桶腹直径,d-桶底直径,h-桶高V=πh(2D²+d²)/12(母线是圆弧形,圆心是桶的中心)V=πh(2D²+Dd+3d²/4)/15(母线是抛物线形)连铸常用的计算公式浇注能力:连铸机每分钟浇注的钢液量Q=nFVrQ 连铸机的浇注能力(吨/分钟)n 流数F 连铸坯的断面积(m2)V 拉坯速度(m/min)r 连铸坯的比重钢液成坯率C1=(浇注坯量/钢液浇筑量)×100%一般为96~98%连铸坯的合格率C2=(合格铸坯量/浇注坯量)×100%一般为96~99%连铸坯的日有效作业率C3=(连铸机每日实际浇注时间/24)×100%连铸机的日产量=24×60×Q×C1×C2×C3Q日Q 浇注能力(吨/分钟)钢水收得率C4=(合格的铸坯量/钢液浇注量)×100%连铸机的流数n=G/(F×V×r×T)n 连铸机的流数G 盛钢桶容量(t)F 铸坯的断面积(m2)V 坯拉速度(m/min)r 连铸坯的比重(t/m3)(碳素镇静钢7.6,沸腾钢7.4)T 盛钢桶内钢液允许的浇注时间(min)盛钢桶内钢液最大允许的浇注时间T=[(lgG-0.2)/0.3]×f最大盛钢桶内钢液最大允许的浇注时间(分钟)T最大G 盛钢桶容量(吨)f 质量系数,取决于盛钢桶所允许的温度损失,要求格的钢种取10,要求低钢种取12拉坯速度V=K×L/FV 拉坯速度(m/min)L 铸坯断面周长(mm)F 铸坯的断面积(mm2)K 速度系数(m×mm/) 方坯45~75,板坯45~60,圆坯35~45中间包的最小容量G 中小=1.3FVrTnG 中小 中间包最小容量(t)F 铸坯的断面积(m 2)V 拉坯速度(m/min)r 钢液比重(t/m 3) 一般取7.0T 更换盛钢桶所需时间(t)n 流数结晶器倒锥度εs=(S 下-S 上)/S 下×100%εs 结晶器倒锥度(%)S 下 结晶器下口面积(mm 2)S 上 结晶器上口面积(mm 2)对于矩形坯和板坯连铸机,铸坯的宽度和厚度方向上的收缩率不一样 结晶器倒锥度计算ε=(L 下-L 上)/L 下×100%ε结晶器边长计算的倒锥度(%) L 下 结晶器下口宽边或窄边的长度(mm)L 上 结晶器上口宽边或窄边的长度(mm)结晶器的冷却强度Q=0.0036FvQ 结晶器冷却水量(m 3/h)F 结晶器水缝总面积(mm 2) 其中F=B×DB 结晶器的水缝周长(mm)D 结晶器水缝断面宽度,取4~5mmv 冷却水在水缝内的流速,方坯取6~12m/s ,板坯取3.5~5m/s二次冷却段的耗水量Q=W×GQ 二冷区耗水量(m3/h)W 二次冷却强度(升/千克钢)(也叫比水量:所消耗的冷却水量与通过二冷区的铸坯质量的比值。

常用钢的热处理回火计算常用钢的热处理回火计算钢的回火硬度(H)取决于回火温度(T)和回火时间(t),三者之间存在着一定的函数关系,即H = f (T,t)。

当t为定值时,H和T的函数关系可划分为四种类型:(1)直线型;(2)抛物线型;(3)幂函数型;(4)直线和幂函数的复合型。

因后两种类型在使用时,计算和作图极为不便,故大多数情况下,将其简化为直线和抛物线型,用经验方程可表示为:H = a1 + k1 T H = a2 + k2 T其中,a1、a2、k1、k2为特定系数。

依据实际工艺试验和有关参考文献的数据,运用数理统计方法计算和修正,得出部分常用钢种的回火方程。

实践证明,这些经验公式具有重要的适用价值。

钢号淬火温度/淬火介质回火方程45840/水H = 62 -(1/9000)T 220Cr890/油H = 50 -(2/45)T38CrMoAl930/油H = 64 -(1/25)T(T<550)H = 95 -(1/10)T(T>550)40Cr850/油H = 75 -(3/40)T50CrVA850/油H = 73 -(1/14)T60Si2Mn860/油H = 68 -(1/11250)T 265Mn820/油H = 74 -(3/40)TT8800/水H = 78-(7/80)TT10780/水H = 82.7 -(1/11)TCrWMn830/油H = 69 -(1/25)TCr12980/油H = 64 -(1/80)T(T<500)H = 107.5 -(1/10)T(T>500)Cr12MoV1000/油H = 65 -(1/100)T(T<500)9CrSi865/油H = 69 -(1/30)T5CrNiMo855/油H = 72.5 -(1/16)T5CrMnMo855/油H = 69 -(3/50)TW18Cr4V1280/油H = 93 -(3/31250)T 2GCr15850/油H = 733 -(2/3)T使用说明:(1)要求原材料化学成分及力学性能符合国家技术标准(GB、YB等),最大外经(或相对厚度)接近或小于淬火临界直径。

钢的热处理工艺设计经验公式------------根据经验公式确定热处理的保温温度------------1 钢的热处理正火加热时间加热时间t=KD (1)式中t为加热时间(s);D使工件有效厚度(mm);K是加热时间系数(s/mm)。

K值的经验数据见表1。

表1 K值的经验数据正火加热温度根据钢的相变临界点选择正火加热温度低碳钢:T=Ac+(100~150℃)(2)3+(50~100℃)(3)中碳钢:T=Ac3+(30~50℃)(4)高碳钢:T=ACm+(30~80℃)(5)亚共析钢:T=Ac3+(30~50℃)(6)共析钢及过共析钢:T=ACm淬火加热时间为了估算方便起见,计算淬火加热时间多采用下列经验公式:t=a· K ·D︱ (不经预热) (7)t=(a+b)· K ·D︱(经一次预热) (8)t=(a+b+c)· K ·D︱(经二次预热) (9)式中t—加热时间(min);a —到达淬火温度的加热系数(min/mm );b —到达预热温度的加热系数(min/mm );c —到达二次预热温度的加热系数(min/mm );K —装炉修正系数;D ︱--工件的有效厚度(mm )。

在一般的加热条件下,采用箱式炉进行加热时,碳素钢及合金钢a 多采用1~mm ;b 为~2min/mm (高速钢及合金钢一次预热a=~;b=~;二次预热a=~;b=~;c=~),若在箱式炉中进行快速加热时,当炉温较淬火加热温度高出100~150℃时,系数a 约为~20秒/毫米,系数b 不用另加。

若用盐浴加热,则所需时间,应较箱式炉中加热时间少五分之一(经预热)至三分之一(不经预热)左右。

工件装炉修正系数K 的经验值如表2: 表2 工件装炉修正系数K淬火加热温度按常规工艺,亚共析钢的淬火加热温度为Ac 3+(30~50℃); (10)共析和过共析钢为Ac 1+(30~50℃); (11)合金钢的淬火加热温度常选用Ac 1(或Ac 3)+(50~100℃) (12) 回火加热时间对于中温或高温回火的工件,回火时间是指均匀透烧所用的时间,可按下列经验公式计算:t=aD+b (13)式中t—回火保温时间(min);D—工件有效尺寸;(mm);a—加热系数(min/mm);b—附加时间,一般为10~20分钟。

经验公式确定钢的热处理温度钢的热处理⼯艺设计经验公式------------根据经验公式确定热处理的保温温度------------1钢的热处理1.1正⽕加热时间加热时间t=KD (1)式中t为加热时间(s);D使⼯件有效厚度(mm);K是加热时间系数(s/mm)。

K值的经验数据见表1。

表1 K值的经验数据1.2 正⽕加热温度根据钢的相变临界点选择正⽕加热温度+(100~150℃)(2)低碳钢:T=Ac3中碳钢:T=Ac+(50~100℃)(3)3+(30~50℃)(4)⾼碳钢:T=ACm亚共析钢:T=Ac+(30~80℃)(5)3共析钢及过共析钢:T=A+(30~50℃)(6)Cm1.3淬⽕加热时间为了估算⽅便起见,计算淬⽕加热时间多采⽤下列经验公式:t=a· K ·D︱ (不经预热) (7)t=(a+b)· K ·D︱(经⼀次预热) (8)t=(a+b+c)· K ·D︱(经⼆次预热) (9)式中t—加热时间(min);a—到达淬⽕温度的加热系数(min/mm);b—到达预热温度的加热系数(min/mm);c—到达⼆次预热温度的加热系数(min/mm);K—装炉修正系数;D︱--⼯件的有效厚度(mm)。

在⼀般的加热条件下,采⽤箱式炉进⾏加热时,碳素钢及合⾦钢a多采⽤1~1.5min/mm;b为1.5~2min/mm(⾼速钢及合⾦钢⼀次预热a=0.5~0.3;b=2.5~3.6;⼆次预热a=0.5~0.3;b=1.5~2.5;c=0.8~1.1),若在箱式炉中进⾏快速加热时,当炉温较淬⽕加热温度⾼出100~150℃时,系数a 约为1.5~20秒/毫⽶,系数b 不⽤另加。

若⽤盐浴加热,则所需时间,应较箱式炉中加热时间少五分之⼀(经预热)⾄三分之⼀(不经预热)左右。

⼯件装炉修正系数K 的经验值如表2:表2 ⼯件装炉修正系数K1.4 淬⽕加热温度按常规⼯艺, 亚共析钢的淬⽕加热温度为Ac 3+(30~50℃);(10)共析和过共析钢为Ac 1+(30~50℃);(11)合⾦钢的淬⽕加热温度常选⽤Ac 1(或Ac 3)+(50~100℃)(12) 1.5 回⽕加热时间对于中温或⾼温回⽕的⼯件,回⽕时间是指均匀透烧所⽤的时间,可按下列经验公式计算:t=aD+b (13)式中t —回⽕保温时间(min );D —⼯件有效尺⼨;(mm );a —加热系数(min/mm );b —附加时间,⼀般为10~20分钟。

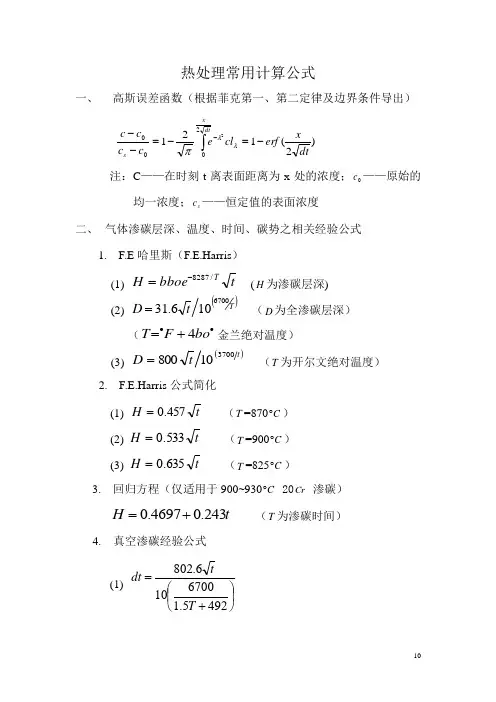

热处理常用计算公式一、 高斯误差函数(根据菲克第一、第二定律及边界条件导出))2(12120002dtx erf cl ec c c c dtxs -=-=--⎰-λλπ注:C ——在时刻t 离表面距离为x 处的浓度;0c ——原始的均一浓度;s c ——恒定值的表面浓度二、 气体渗碳层深、温度、时间、碳势之相关经验公式1. F.E 哈里斯(F.E.Harris ) (1)t bboe H T /8287-= (H 为渗碳层深)(2) ()T t D 6700106.31= (D 为全渗碳层深)(∙∙+=bo F T 4金兰绝对温度)(3) ()t t D 370010800= (T 为开尔文绝对温度)2. F.E.Harris 公式简化(1) t H 457.0= (T =870C ︒)(2)tH 533.0= (T =900C ︒) (3) tH 635.0= (T =825C ︒)3. 回归方程(仅适用于900~930C ︒ 20Cr 渗碳)t H 243.04697.0+= (T 为渗碳时间)4. 真空渗碳经验公式(1)⎪⎭⎫ ⎝⎛+=4925.16700106.802T tdt(2) 20201⎪⎪⎭⎫⎝⎛--∙=c c c c t tc注:dt 为总渗碳深度(mm );tc 为渗碳期时间(h );t 为渗碳总时间(h );1c 为技术要求的表面碳浓度;T 为工艺(渗碳)温度(C ︒);0c 为工件原始碳浓度。

扩散期时间为c t t td -=5. 渗碳深度数学模型[热加工工艺,1991(4)] [金属热处理,1997(4)](1) P ++-=C t S Mo CrMn 5747.05773.06149.0:20(2)P ++-=C t S CrMnTi 4218.05576.05248.0:20S :渗碳层深度(mm ) t :渗碳时间(h ) P C :渗碳碳势(%) 6. 几种渗碳钢渗层深度与渗碳时间对照表 (1) 20Cr.20CrMnTi 渗层深度与渗碳时间对照表(2) ##2015、钢渗层深度与渗碳时间对照表7. 典型滴注式(控制渗剂滴量)气体渗碳工艺注: A ——180~200D/min 打开排气孔 B ——160~180D/min 关小排气孔 C ——105~115D/min 调节排气孔 D ——120~130D/min E ——120~130D/min 三、反映淬透性的碳当量(Cep )计算P Cu Mo Cr Ni Mn 21131415115161C Cep ++++++=t/hT /°C四、 因态金属熔点的估算C O N H W Gr B Mo V Ni Mn Si Ti S P C ︒---------------=][80][90][1300][1][5.1][80][2][2][4][5][8][20][25][30][651535七熔 五、 金属再结晶温度与熔点的关系 (1) C t t ︒-=1644.0熔再 (2) ()熔再T T 40.0~35.0≈ 六、几种强度(硬度)指标的简易换算1. HB 与b σ的近似换算: (1) 轧制反锻钢件:b σ=3.4~3.6HB (2) 铸钢件:b σ=3~4HB (3) 铬钼硅钢:b σ=3.5HB (4) 铬钼钢:b σ=3.3HB (5) 硬铝合金:b σ=3.7HB (6) 黄铜(合金):b σ=5.3HB (7) 纯铜(紫铜):b σ=4.8HB (8) 灰口铸铁:b σ=1.63HB-65.32. HRC 与b σ(MPa )的换算: b σ=-801.24+50.8HRC3. HRC 与HV 的换算: H R CH R C HV -+=10014500233七、#4s 力学性能与回火温度的函数关系式1. b σ=2263.8-2.65t (MPa) (t 为回火温度:200~700C ︒) 2. 5δ=-11.39+0.066t (%) (t 为回火温度:200~700C ︒)3. HRC=75.46-0.09bt (t 为回火温度:200~700C ︒)4. HRC=(819-t)/10八、钢的成分、回火温度与硬度三元回火方程式())(66.6094.05.75C W C t HRC ⨯+︒⨯-=注:HRC 为洛氏硬度值;()C t ︒为回火温度;)(C W 为钢的碳含量或碳当量,对于合金钢,碳当量以下式计算:()()Cu Ni V Mo Cr Mn C Cep ++++++=1515161九、钢的临界点计算 1. 下临界点的近似计算:(1)CNi Mn V Mo W Cr Si Ac ︒--+++++=][15][7][50][40][30][15][257231(2) ()C Cr Ni Si Mn Ac ︒+-+-=][42][26][40][251301951 (3)CV Si Cr Mo W Mn Cu Ni A ︒+++++---=][55][26][20][16][8][12][14][187231(4) C Cr Si Ni Mn Ac ︒++--=][23][22][14][147221(5) C A W Cr Si Ni Mn Ac ︒++++--=][290][6][17][29][17][117231δ (6) C V Mo Cr Mn Si C Ae ︒+++---=][16][5][17][18][23][3375512. 上临界点(3Ac )的近似计算:(1) C Si Cr Ni Mn C Ac ︒+----=][45][2][18][14][1808553 (2)C P W Mo V Si Cu Cr Mn Ni C Ac ︒+++++-----=][700][13][32][104][45][20][11][30][15][2069003(3) CV Mo Cr Si Mn C Ac ︒++++--=][83][25][6][55][14][3959303 (4)CV Si Mo W Cr Mn Cu Ni C Ac ︒+++++----=][5][18][14][7][5][10][12][14][3209103(本经验公式适用于含碳量≤0.40%的钢种) (5)CV Si Mo W Cr Mn Cu Ni C Ac ︒+++++-----=][5][18][14][7][5][10][12][14]40.0[1507823(适用于含碳量﹥0.40%的钢种)(6) C Ni Cr Mn Si C Ac ︒---+-=][18][7.1][14][44][1808543(7) ()C Cr Ni Si Mn C Ac ︒--+--=][3][32][80][25][3231538953(仅适用于0.30~0.60%C ,≤2%Mn ,≤1%Si ,≤3.5%Ni ,≤1.5%Cr ,≤1.5%Mo 的钢种)3.上临界点(Acm )的近似计算:][80][60][30][22][11][15][18][30]80.0[340723V Cr Si Mo W Mn Cu Ni x Acm +++++----+=(式中X 为钢的含碳量) 4.贝氏体转变临界点(Bs~Bf )(1) C Mo Cr Ni Mn C Bs ︒-----=][83][70][37][90][270830 (该公式仅适用于0.10~0.55%C ,0.20~1.70%Mn ,≤5.0%Ni ,≤3.5%Cr ,≤1.0%Mn 的钢种)(2)CW Ni Mo Cr V Si Mn Bs ︒-------=][12][20][24][30][40][35][45630(3) C Mu Cr Ni Mn C Bs ︒-----=][83][70][37][90][270830 C Bs B ︒==6050 C Bs Bf ︒-=120注:当钢的成分为0.10 ~0.55%C,0.10~3.5%Cr,0.20~1.70%Mn ,0.10~5.0%Ni 时,计算误差在±20~25C ︒5. 马氏体转变临界点(Ms~Mf )(1) C Si S Ni Cr Mn C Ms ︒-----=][][20][30][50][320520 (2)CW Mo Si Ni Cr Mu C Ms ︒-------=][11][11][11][17][28][33][317538(适用于合金结构钢的Ms 点计算) (3)CW Mo Si Ni Cr Mn C Ms ︒-------=][10][10][10][16][26][33][317517(4) C Mo Si Ni Cr Mn C Ms ︒------=][10][10][16][26][33][300517 (5) C Si Cu S Mo Ni Cr Mn Ms ︒-+-+---=320][][20][30][50520 (适用于0.20~0.80%C 的工业用钢)(6) ()()()()()()()C W Mo Ni Si Cr Mn C Ms ︒---⋅----=013.01029.01045.01033.0107.01092.0162.01514(7) ()()()()()()()()CCo Ni W Si Mo Mz Cr C Ms ︒----⋅----=012.01045.01013.01033.01029.01092.0107.0162.01495(8) CAl Co Si W Mo Ni Cr V Mn C Ms ︒++--------=][15][6][5][8][16][20][30][35][45][5500795(9)CAl Co Si W Mo Ni Cr V Mn C Ms ︒++---------=][15][6][5][8][16][20][30][35][45]05.0[350525(10) ][21][17][17][33][474Mo Cr Ni Mn C K Mx -----=Ms ,561=K ;10M ,3551±=K ;50M ,9514±=K ;90M ,561=K ;Mf ,15346±=K ;(11) FeMs 合金马氏体转变终3点: ()C C Mf ︒--=2735606506. 马氏体形成量与形式温度的关系(工业用钢) (1) ()C Ms M ︒±-=15215100 (2) ()C Ms M ︒±-=1010390 (3) ()C Ms M ︒±-=94750 (4) ()C Ms M ︒±-=31010十、常用钢的热处理回火方程式(50种)(黄春峰,热加工工艺,1993,NO.3) 使用说明:(1) 钢村原材料化学成分及力学性能应符合国家技术标准要求(GB.YB 等),最大外径(或有效厚度)接近或小于临界直径; (2) 在淬火温度、回火时间与定值的条件下,回火方程仅适用于常规淬火、回火工艺;不可用于亚温淬火、复合热处理、形变热处理工艺等;(3) 在热处理过程中,还应选择正确的淬火介质,使冷却能力满足工艺要求;钢材要按要求预备热处理;除高速钢外,一般仅进行一次回火;(4) 考虑到随机因素影响,钢材热处理后,回火实际硬度和温度与计算所得数据允许误差为≤5%;(5) HRC H -1,HB H -2,HV H -3,HRA H -4。

退火温度计算公式

退火温度计算公式是用来确定金属材料退火温度的重要工具。

退火是一种热处理过程,通过加热和冷却来改变材料的晶体结构,从而使其具有更好的性能。

退火温度计算公式是根据金属材料的化学成分和机械性能来确定的。

其中最常用的公式是克劳修斯公式(Clausius-Clapeyron equation),它可以用来计算金属材料的退火温度。

克劳修斯公式是基于热力学原理的,它表达了材料相变温度与压力和物质的热力学性质之间的关系。

公式如下:ln(P1/P2) = ΔH/R * (1/T2 - 1/T1)其中,P1和P2分别是两个不同温度下的材料相变压力,ΔH是相变的焓变,T1和T2分别是两个不同温度下的材料相变温度,R是理想气体常数。

通过使用克劳修斯公式,可以计算出金属材料的退火温度。

这个公式的优点是简单易懂,可以通过实验数据来验证和确定。

然而,需要注意的是,克劳修斯公式只是退火温度计算的一种方法,它并不适用于所有金属材料。

不同的金属材料可能有不同的相变行为和热力学性质,因此需要根据具体情况选择合适的计算方法。

退火温度计算公式是确定金属材料退火温度的重要工具。

克劳修斯公式是其中一种常用的计算方法,通过它可以计算出金属材料的退火温度。

然而,需要注意的是,不同的金属材料可能有不同的相变行为和热力学性质,因此需要根据具体情况选择合适的计算方法。

钢的热处理工艺设计经验公式------------根据经验公式确定热处理的保温温度------------1钢的热处理正火加热时间加热时间t=KD (1)式中t为加热时间(s);D使工件有效厚度(mm);K是加热时间系数(s/mm)。

K值的经验数据见表1。

表1 K值的经验数据正火加热温度根据钢的相变临界点选择正火加热温度+(100~150℃)(2)低碳钢:T=Ac3中碳钢:T=Ac+(50~100℃)(3)3+(30~50℃)(4)高碳钢:T=ACm亚共析钢:T=Ac+(30~80℃)(5)3共析钢及过共析钢:T=A+(30~50℃)(6)Cm淬火加热时间为了估算方便起见,计算淬火加热时间多采用下列经验公式:t=a· K ·D︱ (不经预热) (7)t=(a+b)· K ·D︱(经一次预热) (8)t=(a+b+c)· K ·D︱(经二次预热) (9)式中t—加热时间(min);a—到达淬火温度的加热系数(min/mm);b—到达预热温度的加热系数(min/mm);c—到达二次预热温度的加热系数(min/mm);K—装炉修正系数;D︱--工件的有效厚度(mm)。

在一般的加热条件下,采用箱式炉进行加热时,碳素钢及合金钢a多采用1~mm;b为~2min/mm(高速钢及合金钢一次预热a=~;b=~;二次预热a=~;b=~;c=~),若在箱式炉中进行快速加热时,当炉温较淬火加热温度高出100~150℃时,系数a 约为~20秒/毫米,系数b 不用另加。

若用盐浴加热,则所需时间,应较箱式炉中加热时间少五分之一(经预热)至三分之一(不经预热)左右。

工件装炉修正系数K 的经验值如表2: 表2 工件装炉修正系数K淬火加热温度按常规工艺,亚共析钢的淬火加热温度为Ac 3+(30~50℃); (10)共析和过共析钢为Ac 1+(30~50℃); (11) 合金钢的淬火加热温度常选用Ac 1(或Ac 3)+(50~100℃) (12) 回火加热时间对于中温或高温回火的工件,回火时间是指均匀透烧所用的时间,可按下列经验公式计算:t=aD+b (13)式中t —回火保温时间(min );D —工件有效尺寸;(mm ); a —加热系数(min/mm );b —附加时间,一般为10~20分钟。

钢的热处理工艺设计经验公式------------根据经验公式确定热处理的保温温度------------1 钢的热处理1.1 正火加热时间加热时间t=KD (1)式中t为加热时间(s);D使工件有效厚度(mm);K是加热时间系数(s/mm)。

K值的经验数据见表1。

表1 K值的经验数据1.2 正火加热温度根据钢的相变临界点选择正火加热温度+(100~150℃)(2)低碳钢:T=Ac3中碳钢:T=Ac+(50~100℃)(3)3高碳钢:T=A+(30~50℃)(4)Cm+(30~80℃)(5)亚共析钢:T=Ac3共析钢及过共析钢:T=A+(30~50℃)(6)Cm1.3 淬火加热时间为了估算方便起见,计算淬火加热时间多采用下列经验公式:t=a· K ·D︱ (不经预热) (7)t=(a+b)· K ·D︱(经一次预热) (8)t=(a+b+c)· K ·D︱(经二次预热) (9)式中t—加热时间(min);a—到达淬火温度的加热系数(min/mm);b—到达预热温度的加热系数(min/mm);c—到达二次预热温度的加热系数(min/mm);K—装炉修正系数;D︱--工件的有效厚度(mm)。

在一般的加热条件下,采用箱式炉进行加热时,碳素钢及合金钢a多采用1~1.5min/mm;b为1.5~2min/mm(高速钢及合金钢一次预热a=0.5~0.3;b=2.5~3.6;二次预热a=0.5~0.3;b=1.5~2.5;c=0.8~1.1),若在箱式炉中进行快速加热时,当炉温较淬火加热温度高出100~150℃时,系数a约为1.5~20秒/毫米,系数b不用另加。

若用盐浴加热,则所需时间,应较箱式炉中加热时间少五分之一(经预热)至三分之一(不经预热)左右。

工件装炉修正系数K的经验值如表2:表2 工件装炉修正系数K1.4 淬火加热温度按常规工艺,亚共析钢的淬火加热温度为Ac3+(30~50℃);(10)共析和过共析钢为Ac1+(30~50℃);(11)合金钢的淬火加热温度常选用Ac1(或Ac3)+(50~100℃)(12)1.5回火加热时间对于中温或高温回火的工件,回火时间是指均匀透烧所用的时间,可按下列经验公式计算:t=aD+b (13)式中t—回火保温时间(min);D—工件有效尺寸;(mm);a—加热系数(min/mm);b—附加时间,一般为10~20分钟。

钢的热处理工艺设计经验公式------------依据经验公式肯定热处理的保温温度------------1钢的热处理正火加热时光加热时光t=KD (1)式中t为加热时光(s);D使工件有用厚度(mm);K是加热时光系数(s/mm).K值的经验数据见表1.表1 K值的经验数据1.2 正火加热温度依据钢的相变临界点选择正火加热温度低碳钢:T=Ac3+(100~150℃)(2)中碳钢:T=Ac3+(50~100℃)(3)高碳钢:T=A Cm+(30~50℃)(4)亚共析钢:T=Ac3+(30~80℃)(5)共析钢及过共析钢:T=A Cm+(30~50℃)(6)淬火加热时光为了估算便利起见,盘算淬火加热时光多采取下列经验公式:t=a· K ·D︱ (不经预热) (7)t=(a+b)· K ·D︱(经一次预热) (8)t=(a+b+c)· K ·D︱(经二次预热) (9)式中t—加热时光(min);a—到达淬火温度的加热系数(min/mm);b—到达预热温度的加热系数(min/mm);c—到达二次预热温度的加热系数(min/mm);K—装炉修改系数;D︱--工件的有用厚度(mm).在一般的加热前提下,采取箱式炉进行加热时,碳素钢及合金钢a多采取1~1.5min/mm;b为1.5~2min/mm(高速钢及合金钢一次预热a=0.5~0.3;b=2.5~3.6;二次预热a=0.5~0.3;b=1.5~2.5;c=0.8~1.1),若在箱式炉中进行快速加热时,当炉温较淬火加热温度凌驾100~150℃时,系数a约为1.5~20秒/毫米,系数b 不必另加.若用盐浴加热,则所需时光,应较箱式炉中加热时光少五分之一(经预热)至三分之一(不经预热)阁下.工件装炉修改系数K的经验值如表2:表2 工件装炉修改系数K淬火加热温度按通例工艺,亚共析钢的淬火加热温度为Ac3+(30~50℃); (10)共析和过共析钢为Ac1+(30~50℃);(11)合金钢的淬火加热温度常选用Ac1(或Ac3)+(50~100℃)(12)回火加热时光对于中温或高温回火的工件,回火时光是指平均透烧所用的时光,可按下列经验公式盘算:t=aD+b (13)式中t—回火保温时光(min);D—工件有用尺寸;(mm);a—加热系数(min/mm);b—附加时光,一般为10~20分钟.盐浴的加热系数为0.5~0.8min/mm;铅浴的加热系数为0.3~0.5min/mm;井式回火电炉(RJJ系列回火电炉)加热系数为1.0~1.5min/mm;箱式电炉加热系数为2~2.5mim/mm.回火加热温度钢的回火定量关系式很早就有人研讨,其经验公式为:钢的回火温度的估算,T=200+k(60-x) (14)式中: x —回火后硬度值,HRC;k—待定系数,对于45钢,x>30,k =11;x≤30,k=12.大量实验标明,当钢的回火参数P一准时,回火所达到的工艺后果——硬度值或力学机能雷同.是以,按传统经验式肯定回火参数仅在尺度态(回火1h)时方可运用,现实临盆运用受到限制.为懂得决上述问题,将有关身分均定量表达,文献中导出如下回火公式:(1)在200~40O℃规模:HV=640-(T-20)×1.05+(lgt-1.28)×366+( T-200)(lgt-1.28)×0.036 (15)(2)在400~600℃规模:HV=×103/T-(1gt一1.28)×29.4-(T-400)(Igt-1.28)×0.023(16)式中T--回火温度℃t--回火时光,min比较可以看出影响回火后果的重要身分是T和t能较好,较真实地反应出现实工艺参数的影响,定量地表达了不合温度区间回火硬度的变更特点.2 钢的热处理相变点及再结晶温度的盘算A C1和A C3温度的经验公式A C1和A C3分离暗示在加热进程中组织开端改变成奥氏体和全体改变成奥氏体时的温度,它们对钢的热处理工艺的制订以及新材料和新工艺的设计都具有重要意义.是以,对A C1和A C3的猜测具有较大的理论和运用价值.Andrews汇集了英,德,法,美等国度的材料经由过程对大量实验数据进行回归剖析,获得了依据钢的化学成分盘算A C1和A C3温度的经验公式:A C3(℃)=910 - 203C1/ 2- 15.2Ni + 44.7Si + 104V + 31.5Mo+13.1W (17)A C1(℃)=723– 10.7Mn – 13.9Ni + 29Si + 16.9Cr + 290As +6.38W (18)式中的元素符号代表其含量 (质量分数,wt%,下同) ,实用钢的成分规模为:≤, ≤4.9Mn, ≤5Cr , ≤5Ni , ≤5.4Mo.公式(1)~(2)表达了钢的A C1和A C3与化学成分之间的关系,其长处是情势简明.直不雅,便于运用.钢奥氏体化后冷却时,奥氏体开端改变成马氏体的温度Ms(℃)Ms=550-350C-40Mn-35V-20Cr-17Ni-Cu-10Mo-5W+15Co+30Al+0Si(19)Ms=561-474C-33Mn-17Cr-17Ni-21Mo(20)式(19),(20)实用于中低碳钢.Ms=539-423C-17.7Ni-12.1Cr-7.5Mo(21)式(21)实用于0.11%≤C≤0.60%,0.04%≤Mn ≤%≤Si ≤% ,0≤Ni≤5.04%,0≤Cr≤4.61% ,0≤Mo≤%.留意 ,上述 Ms点的盘算公式重要用于亚共析钢;对于过共析钢,因为淬火加热温度对奥氏体的成分影响较大,故依据钢的成分来盘算Ms点是没有意义的.Ms=41.7(14.6-Cr)+0.6(6.9-Ni)+33(1.33-Mn)+28(0.47-S) +1677(0.068-C-Ni)-17.8 (22)式(22)实用于SUS类不锈钢(日本).2.3 奥氏体改变成马氏体(M)的终了温度Mf(℃)Mf点依据不合的马氏体改变量的盘算公式:Mf=(100%M)=Ms-(215±15) (23)Mf=(90%M)=Ms-(103±12) (24)Mf=(50%M)=Ms-(47±9) (25)Mf=(10%M)=Ms-(10±3) (26)贝氏体组织开端改变的温Bs(℃)Bs=830-270C-90Mn-37Ni-70Cr-83Mo(27)2.5 钢的再结晶温度TR(K)TR=0.4Tm (28)式中: Tm—钢的熔点温度,K.3 钢在空气炉中加热时光(斟酌节能)的盘算按工件外形肯定加热时光t(min)t = kiw (29)式中:ki—外形系数,k圆柱=1/6~1/9,k板=1/3~1/6,k薄壁管=(δ/D<1/4)=1/4~1/5,k厚壁管(δ/D>1/ 4) =1/2~1/4 ;w—外形特点尺寸,直径.板厚或壁厚,mm.按现实装炉量肯定加热时光t(min)t=(0.6~0.8)∑Gw (30)式中:∑Gw—装炉工件总重量,kg.式(30)实用于45kW箱式电炉加热.4 钢的临界冷却速度的盘算钢在油中淬火时心部得到马氏体的临界冷却速度νM(℃/h)logνM+1.10Mn+0.54Ni+0.50Cr+0.60Mo+0.00183PA(31)式中: PA—奥氏体化参数(加热时光×加热温度,此处加热时光为1h).钢在油中淬火时心部得到贝氏体的临界冷却速度νB(℃/h)logν-3.80C+1.07Mni+0.57Cr+1.58Mo+0.0032PA (32)钢在油中淬火时心部得到珠光体-铁素体混杂物的临界冷却速度νPF(℃/h)logν-0.43C+0.49Mn+0.78Ni+9PA (33)钢在油中淬火时心部得到50%马氏体+50%贝氏体的临界冷却速度ν50MB(℃/h)logν-4.13C+2PA(34)式(31)~(34)实用前提:C≤0.50%,Mn≤1.75%,Ni≤3.0%,Cr≤2.25% ,Mo≤1.0% ,Mn+Ni+Cr+Mo≤5.0%.5钢的淬火冷却时光的盘算钢预冷淬火时空气预冷时光ty(s)ty=12+(3~4)D (35)式中:D—淬火工件安全截面厚度,mm.钢Ms 点上分级冷却时光tf(s)tf=30+5D (36)6 钢的淬火硬度的盘算6.1 钢终端淬火实验时,距试样顶端4~40 mm规模内各点硬度H4~40(HRC)H4~40=88C 1/22C1/2+19Cr1/2 1/2+16Mn 1/2+35Mo 1/2+5Si 1/2-0.82G-20E 1/2+2.11E-2 (37)式中: E—到顶端距离,mm;G—奥氏体晶粒度.钢的最高淬火硬度,即淬火钢获得90%马氏体时的硬度Hh(HRC) Hh=30+50C(38)钢的临界淬火硬度,即淬火钢获得50%马氏体时的硬度Hl(HRC)Hl=24+40C(39)6.4 钢淬火组织为马氏体时的硬度HVMHVM=127+949C+27Si+11Mn+8Ni+16Cr+21logνM (40)钢淬火组织为贝氏体时的硬度HVBHVB=-323+185C+330Si+153Mn+65Ni+144Cr+191Mo+logνB(89+54C-55Si-22Mn- 10Ni-20Cr-33Mo) (41)钢淬火组织为珠光体- 铁素体的硬度HVPFHVPF=42+223C+53Si+30Mn+13Ni+7Cr+19Mo+logνPF(10-19Si+4Ni+8Cr+130V)(42)式(40)~(42)实用前提同式(31)~(33).7钢回火后硬度的盘算钢淬火组织为马氏体时的回火硬度HVMHVM=-74-434C-368Si+15Mn+37Ni+17Cr-335Mo-2235V+(103/PB)(260+616C+321Si-21Mn-35Ni-11Cr+352Mo-2345V) (43)式中:PB—回火参数(回火温度×回火时光,此处加热时光为1h).钢淬火组织为贝氏体时的回火硬度HVBHVB=262+162C-349Si-64Mn-6Ni-186Cr-485Mo-857+(103/PB)(-149+43C+336Si+79Mn+16Ni+196Cr+498Mo+1094V) (44)式(42) , (43) 实用前提:C≤0.83% ,Mn≤2.0%,Si≤1.0%,Cr≤2.0%,Mo≤1.0%,Ni≤3.0%,V≤0.5%,Mn+Ni+Cr+Mo≤%.钢回火后硬度回归方程HRC=75.5-0.094T+0.66CM(45)式中: T—回火温度, ℃;CM—钢的含碳量或碳当量,%;CM=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15 (46)45钢回火后硬度回归方程HV=640-(T-200)1.05-(logt-1.28)36.6 +(T-200)(logt6(47)20≤T≤400HV×104/T-(logt-1.28)29.4 -(T-400)(logt-1.28)0.014(48)400≤T≤600式中: t—回火时光,min.8钢的回火温度的估算(实用于碳素钢)T=200+k(60-x) (49)式中: x—回火后硬度值,HRC;k—待定系数,对于45钢,x>30,k=11;x≤30,k=12.9钢的力学机能的换算切削机能D1.8 (50)D2 (51)M是扭矩,T是轴向推力,t是进给量,D为钻头直径,HB是布氏硬度.9.2 抗拉强度 ×MPa)与布氏硬度HB(1.1)通俗碳钢及合金钢σb≈1/3HB≈3.2HRC=2.1HS (52)(1.2)铸铁σb=(.030~0.40)HB (53)(1.3)灰口铸铁σb=1/6(HB-40) (54)屈从极限σs(MPa)与抗拉强度σb(MPa)(1.1) 退火状况构造钢σs=(0.55~0.65)σb (55)(1.2) 调质状况构造钢σs=(0.75~0.0.85)σb (56)对称曲折疲惫极限σ-1(MPa)与抗拉强度σb(MPa)(1.1)碳钢(奥金格公式)σ-1±0.13)σb,σb<1200MPa(57)(1.2)合金钢(茹科夫公式)σ-1σb+12.2,σb>1200MPa (58)(1.3)铸铁(莫尔公式)σ-1σb+2.0 (59)对称拉压疲惫极限σ-1p(MPa)与对称曲折疲惫极限σ-1(MPa)(1.1)通俗钢σ-1pσ-1 (60)(1.2)铸铁σ-1pσ-1 (61)剪切强度Γb(MPa)与抗拉强度σb(MPa)(1.1)退火钢及碳钢Γb~0.60)σb,σb<700MPa (62)(1.2)中高强度钢Γb~0.65)σb,σb=800~1200MPa (63)(1.3)生铁Γb~0.10)σb (64)对称扭转疲惫极限Γ-1(MPa)与对称曲折疲惫极限σ-1(1.1)通俗钢Γσ-1(65)(1.2)铸铁Γσ-1(66)解除疲惫极限σRH(MPa) 与布氏硬度(HB)(应力轮回基数为107)(1.1) σRH=280(HB-25),HB>400 (67)(1.2)σRH=290(HB-30),HB<400 (68)9.9 钢的硬度换算(1.1)HRC≈HS-15 (69)(1.2)HV≈HB,HB<450 (70)(1.3)HS≈1/10HB+12 (71)(1.4)HB≈10HC,HB=200~600 (72)10由钢的化学成分估算力学机能求屈从比(屈从极限σs/抗拉强度σb)(1)油夜淬火调质σs/σb(﹪)σs/σb=55+3Si+4Mn+8Cr+10Mo+3Ni+20V (73)式中,金属元素重量百分数(﹪)实用规模:Si≤﹪,Mn≤﹪,Cr≤﹪,Mo≤﹪,Ni≤5﹪,V≤﹪.材料实用直径在Ф150~200mmm.(2)空气淬火调质钢σs/σb(﹪)σs/σb=48+3Si+4Mn+8Cr+10Mo+3Ni+20V (74)10.2 求抗拉强度σ×MPa )(1)调质钢σb=100C-100(C-0.40)/3+100Si/10+100Mo/4+30Mn+6Ni+2W+60V (75)实用C≤﹪,Si≤﹪,Mn≤﹪,Cr≤﹪,Ni≤5﹪,V≤2﹪.(2)通俗正火及退火钢σb=20+100C M(76)(3)热轧钢σb=27+56C M(77)(4)锻钢σb=27+50C M(78)(5)铸铁σb=27+48C M(79)式中,C M---钢的碳当量.C M=[1+0.5(C-0.20)]C+0.15Si+[0.125+0.25(C+0.20)Mn](80)(6)压延状况及正火高张力钢σb±(61C M+24.3)(81)C M=C+1/5Mn+1/7Si+1/7Cu+1/2Mo+1/9Cr+1/2V+1/20Ni(82)11由钢的显微组织估算力学机能空冷a-Fe的力学机能(1)抗拉强度σb=300MPa (83)(2)延长率δ=40﹪(84)(3)布氏硬度HB=90 (85)亚共析钢(退火状况)的力学机能(1)抗拉强度(MPa)σb=300(a-Fe﹪)+1000(P﹪)=300(1-C/0.83)+1000(C/0.83) (86)式中,a-Fe﹪,P﹪---分离暗示亚共析钢中的a-Fe,P组织体积百分数.(2)延长率(﹪)δ=40(1-C/0.83)+15(C/0.83) (87)(3)布氏硬度HB=90(1-C/0.83)+280(C/0.83) (88)11.3 ﹪C)的力学机能(1)抗拉强度σb=1000MPa (89)(2)延长率δ=15﹪(90)(3)布氏硬度HB=280 (91)CCT.TTT相图的盘算孕育期公式为:()式中:G 为ASME 晶粒度:β为修改系数:D 为现实的集中系数:△T 为过冷度系数,它是由现实的集中机制所肯定的实验指数:X 是改变量:T 是改变温度:τ是孕育期. 对于马氏体:()对于铁素体:()式中:()()对于珠光体:() ()对于贝氏体:()()() 上述式中: () () ()合金元素为重量百分比含量.Mo Cr Mn C Ms 211733474561----=Si V Mo W Cr Mn Cu Ni A 18514751012140+++++---=Mo Cr Ni Si Mn C T BS 413415753558656------=Mn Ni Cu V Mo W Cr Si A 1218145516820267231---++++-=I RT T Mo Cr C G B '•-∆••+++=--)/27500ex p()(210)198.31.1034.2(22/)1(4βτMo Cr Mn C Ms 211733474561----=。

钢的热处理工艺设计经验公式------------根据经验公式确定热处理的保温温度------------1 钢的热处理1.1正火加热时间加热时间t=KD (1)式中t为加热时间(s);D使工件有效厚度(mm);K是加热时间系数(s/mm)。

K值的经验数据见表1。

表1 K值的经验数据1.2 正火加热温度根据钢的相变临界点选择正火加热温度+(100~150℃)(2)低碳钢:T=Ac3中碳钢:T=Ac+(50~100℃)(3)3+(30~50℃)(4)高碳钢:T=ACm亚共析钢:T=Ac+(30~80℃)(5)3共析钢及过共析钢:T=A+(30~50℃)(6)Cm1.3淬火加热时间为了估算方便起见,计算淬火加热时间多采用下列经验公式:t=a· K ·D︱ (不经预热) (7)t=(a+b)· K ·D︱(经一次预热) (8)t=(a+b+c)· K ·D︱(经二次预热) (9)式中t—加热时间(min);a—到达淬火温度的加热系数(min/mm);b—到达预热温度的加热系数(min/mm);c—到达二次预热温度的加热系数(min/mm);K—装炉修正系数;D︱--工件的有效厚度(mm)。

在一般的加热条件下,采用箱式炉进行加热时,碳素钢及合金钢a多采用1~1.5min/mm;b为1.5~2min/mm(高速钢及合金钢一次预热a=0.5~0.3;b=2.5~3.6;二次预热a=0.5~0.3;b=1.5~2.5;c=0.8~1.1),若在箱式炉中进行快速加热时,当炉温较淬火加热温度高出100~150℃时,系数a 约为1.5~20秒/毫米,系数b 不用另加。

若用盐浴加热,则所需时间,应较箱式炉中加热时间少五分之一(经预热)至三分之一(不经预热)左右。

工件装炉修正系数K 的经验值如表2:表2 工件装炉修正系数K1.4 淬火加热温度按常规工艺, 亚共析钢的淬火加热温度为Ac 3+(30~50℃); (10)共析和过共析钢为Ac 1+(30~50℃); (11)合金钢的淬火加热温度常选用Ac 1(或Ac 3)+(50~100℃) (12) 1.5 回火加热时间对于中温或高温回火的工件,回火时间是指均匀透烧所用的时间,可按下列经验公式计算:t=aD+b (13) 式中t —回火保温时间(min );D —工件有效尺寸;(mm );a —加热系数(min/mm );b —附加时间,一般为10~20分钟。

钢铁热处理工艺常用计算公式

钢铁热处理工艺是指将钢铁材料在一定温度范围内进行加热、保温和冷却处理,以改变其组织结构和性能的一种工艺。

在热处理过程中,需要使用一些计算公式来确定处理参数,并控制加热温度、保温时间和冷却速度等关键参数。

本文将介绍钢铁热处理工艺常用的计算公式。

1.加热时间计算公式:

加热时间是指钢铁材料在加热过程中所需的时间。

一般情况下,加热时间与材料的质量、热容和加热速率等因素有关。

加热时间的计算公式如下:

T=(m×c×ΔT)/P

其中:

T表示加热时间(s)

m表示钢铁材料的质量(kg)

c表示钢铁的比热容(J/kg·°C)

ΔT表示加热温度的上升或下降值(°C)

P表示加热功率(W)

2.保温时间计算公式:

保温时间是指钢铁材料在加热到设定温度后所需的时间。

保温时间的计算公式如下:

T=(ΔH×V)/(k×A×ΔT)

其中:

T表示保温时间(s)

ΔH表示材料的热容(cal/g·°C)

V表示炉内的总容积(cm³)

k表示热传导系数(cal/cm·s·°C)

A表示钢铁材料的表面积(cm²)

ΔT表示温度的上升或下降值(°C)

3.冷却速率计算公式:

冷却速率是指钢铁材料在保温结束后冷却的速度。

冷却速率的计算公式如下:

v=(T1-T2)/t

其中:

v表示冷却速率(°C/s)

T1表示初始温度(°C)

T2表示结束温度(°C)

t表示冷却所需的时间(s)

4.相变温度计算公式:

相变温度是指钢铁材料发生组织相变的温度。

相变温度的计算公式如下:

Ac1=723-0.001×C-0.133×Mn-0.004×Si-0.157×Ni-0.294×Cr-0.234×Mo

其中:

Ac1表示非均匀奥氏体开始转变为均匀奥氏体的温度(°C)

C、Mn、Si、Ni、Cr、Mo分别表示钢铁中的碳、锰、硅、镍、铬和钼的含量(%)

以上是钢铁热处理工艺常用的计算公式介绍,这些公式可以帮助工程师和技术人员确定热处理参数,实现钢铁材料的理想热处理效果。

在实际应用中,还需要根据具体材料和工艺要求进行调整和优化。